Stellen Sie sich eine Welt vor, in der jedes geformte Produkt makellos ist – das verspricht ein gut konzipiertes Formenkühlsystem.

Formkühlsysteme sind für die Qualität des Spritzgusses von entscheidender Bedeutung, da sie eine gleichmäßige Temperaturverteilung gewährleisten, was zu einer besseren Maßhaltigkeit, geringeren Verformungen und einem verbesserten Erscheinungsbild der Oberfläche führt. Sie verbessern außerdem die Produktionseffizienz, indem sie die Zykluszeiten verkürzen und den Energieverbrauch senken.

Lassen Sie uns tiefer in die Frage eintauchen, wie durch strategisches Kühlsystemdesign häufige Fehler beseitigt und Ihr Produktionsprozess optimiert werden können.

Eine effiziente Kühlung verkürzt die Zykluszeiten beim Spritzgießen.WAHR

Durch die richtige Kühlung wird die Erstarrungsphase verkürzt und die Produktionsgeschwindigkeit erhöht.

Was sind die Schlüsselkomponenten eines Formenkühlsystems?

Das Verständnis der Schlüsselkomponenten eines Formkühlsystems ist entscheidend für die Verbesserung der Effizienz und Qualität von Spritzgussprodukten.

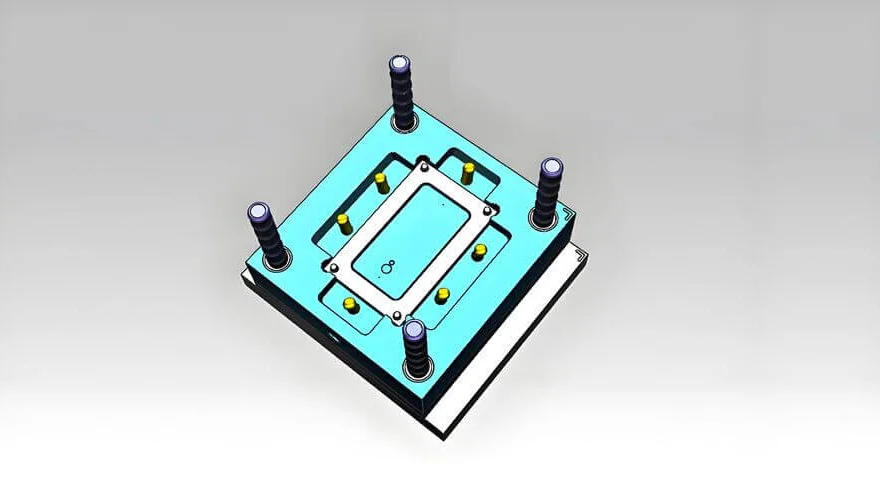

Zu den wesentlichen Komponenten eines Formkühlsystems gehören Kühlkanäle, Temperaturregler, Pumpen und Wärmetauscher. Jedes spielt eine entscheidende Rolle bei der Aufrechterhaltung konstanter Formtemperaturen, wodurch Fehler wie Verzug verhindert und die Gesamtproduktqualität verbessert wird.

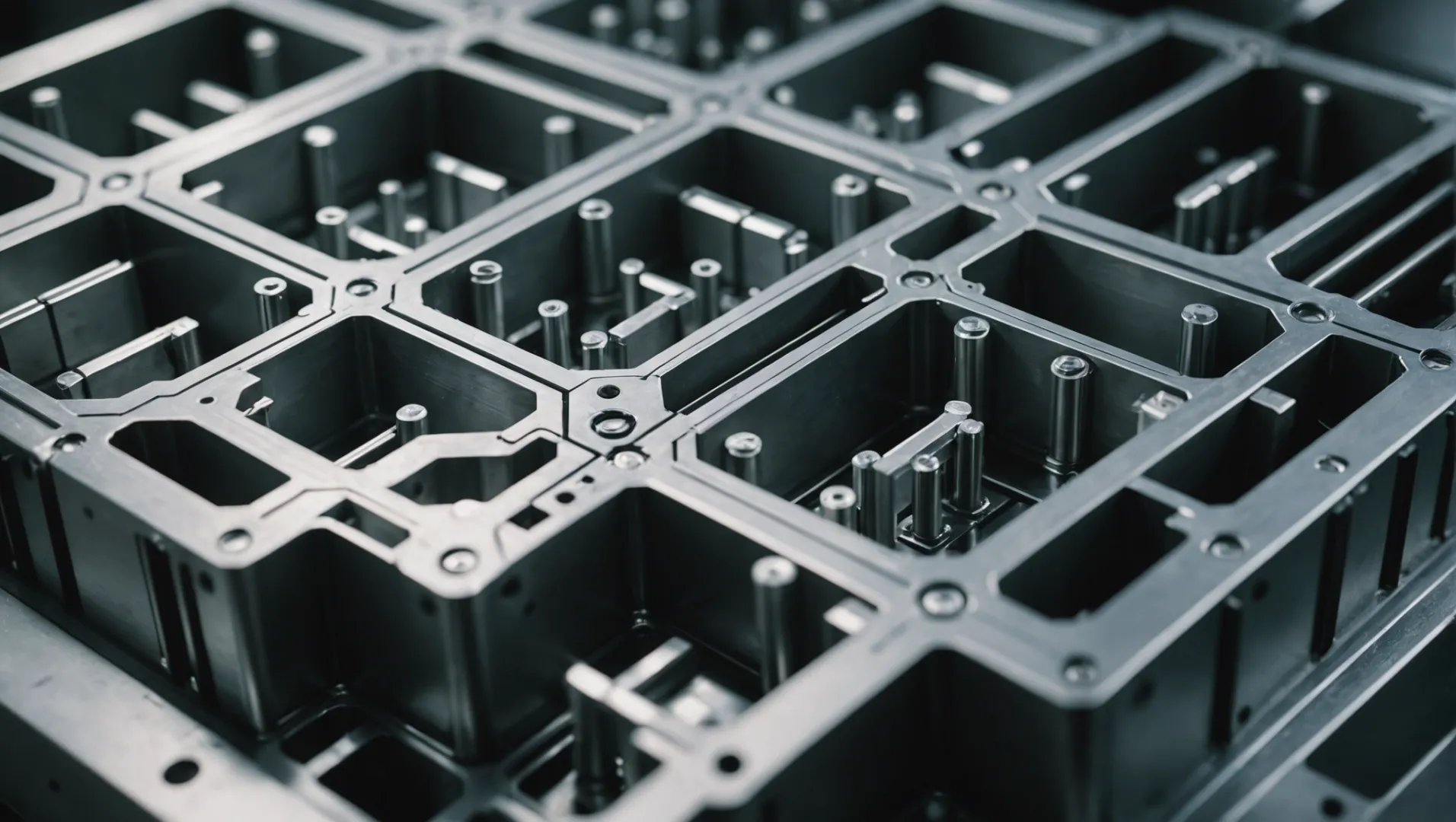

Kühlkanäle

Kühlkanäle sind strategisch platzierte Wege innerhalb der Form, die die Zirkulation des Kühlmittels und die Ableitung von Wärme aus dem Formmaterial ermöglichen. Diese Kanäle sind von entscheidender Bedeutung, da sie bestimmen, wie effektiv und gleichmäßig die Form gekühlt wird. Eine unzureichende Konstruktion oder Platzierung kann zu einer ungleichmäßigen Kühlung führen und Fehler wie Verwerfungen oder Einfallstellen verursachen.

Ein gutes Design beinhaltet oft die Optimierung der Anordnung 1 dieser Kanäle, um eine gleichmäßige Temperaturverteilung über die Formoberfläche sicherzustellen. Die Anordnung sollte Temperaturgradienten minimieren, die zu einer Produktverformung führen könnten.

Temperaturregler

Temperaturregler werden verwendet, um die Form auf einer konstanten Temperatur zu halten, indem sie den Kühlmittelfluss durch die Kanäle regulieren. Diese Geräte sind für die Erzielung einer qualitativ hochwertigen Ausgabe von entscheidender Bedeutung, da sie eine Überhitzung verhindern und eine stabile Produktionsumgebung gewährleisten.

Moderne Steuerungen können so programmiert werden, dass sie in Echtzeit auf Änderungen der Formtemperatur reagieren und den Kühlmitteldurchfluss entsprechend anpassen. Diese Präzision stellt sicher, dass die Produkte exakten Spezifikationen entsprechen, was besonders wichtig für Präzisionsteile mit engen Maßtoleranzen ist.

Pumps

Pumpen sind das Herzstück eines Kühlsystems und fördern das Kühlmittel durch das Kanalnetz. Die Effizienz dieser Pumpen wirkt sich direkt auf die Fähigkeit des Systems aus, konstante Formentemperaturen aufrechtzuerhalten.

Bei der Auswahl der richtigen Pumpe müssen Faktoren wie Durchflussrate, Druckkapazität und Energieeffizienz berücksichtigt werden. Eine effektive Pumpe verbessert nicht nur die Kühlung, sondern trägt auch zur Senkung der Betriebskosten bei, indem sie den Energieverbrauch senkt.

Wärmetauscher

Wärmetauscher werden eingesetzt, um Wärme vom Kühlmittel an ein externes Medium zu übertragen und diese so effektiv aus dem System abzuführen. Diese Komponenten spielen eine entscheidende Rolle bei der Aufrechterhaltung der gewünschten Temperatur in der Form, indem sie dafür sorgen, dass das Kühlmittel bei jedem Zyklus mehr Wärme aufnehmen kann.

Die Wahl des Wärmetauschers – ob luftgekühlt oder wassergekühlt – hängt von den spezifischen Produktionsanforderungen und Umgebungsbedingungen ab. Wassergekühlte Systeme werden wegen ihrer überlegenen Effizienz oft bei Großbetrieben bevorzugt, bei denen eine schnelle Wärmeabfuhr erforderlich ist.

Integration und Optimierung

Die nahtlose Integration dieser Komponenten ist der Schlüssel zu einem effizienten Formenkühlsystem. Durch die Abstimmung der Leistungsfähigkeit von Pumpen auf die von Wärmetauschern wird beispielsweise sichergestellt, dass keine der Komponenten zu einem Engpass bei der Wärmeabfuhr wird.

Zur Optimierung gehört die kontinuierliche Überwachung und Optimierung dieser Komponenten, um die gewünschten Produktionsergebnisse zu erzielen und gleichzeitig den Energieverbrauch zu minimieren. Der Einsatz fortschrittlicher Technologien wie computergestütztes Design 2 kann den Designprozess erheblich verbessern und zu effizienteren Systemen führen.

Kühlkanäle bestimmen die Kühleffizienz der Form.WAHR

Das Design und die Platzierung der Kühlkanäle wirken sich direkt auf die Gleichmäßigkeit der Kühlung aus.

Wärmetauscher erhöhen die Formtemperatur.FALSCH

Wärmetauscher führen die Wärme ab und verhindern so einen Anstieg der Formtemperatur.

Wie beeinflusst das Kühlkanaldesign die Produktqualität?

In der komplexen Welt des Spritzgießens ist die Gestaltung von Kühlkanälen der Schlüssel zur Herstellung hochwertiger Kunststoffprodukte.

Die Gestaltung des Kühlkanals beeinflusst die Produktqualität, indem sie eine gleichmäßige Temperaturverteilung gewährleistet, was dazu beiträgt, die Maßhaltigkeit aufrechtzuerhalten, Verformungen zu reduzieren und das Erscheinungsbild der Oberfläche zu verbessern. Richtig konzipierte Kühlkanäle verbessern außerdem die Produktionseffizienz, indem sie die Zykluszeiten und den Energieverbrauch minimieren.

Sicherstellung der Maßgenauigkeit

Beim Spritzgießen kommt es auf Präzision an. Die Gestaltung von Kühlkanälen spielt eine entscheidende Rolle für die Aufrechterhaltung der Maßhaltigkeit 3 von Kunststoffprodukten. Ein optimiertes Kühlsystem sorgt für eine gleichmäßige Temperaturverteilung in der Form und sorgt so für gleichmäßige Abkühlungs- und Schrumpfungsraten im gesamten Formteil.

Beispielsweise kann es bei der Herstellung von Präzisionsbauteilen wie Elektronikgehäusen durch ungleichmäßige Kühlung zu Größenabweichungen kommen, die die Toleranzgrenzen überschreiten. Dies beeinträchtigt nicht nur die Montage, sondern kann auch die Funktionalität des Endprodukts beeinträchtigen. Durch die Implementierung eines durchdachten Kühlkanaldesigns können Hersteller stabile Formgrößen beibehalten, die für hochpräzise Anwendungen von entscheidender Bedeutung sind.

Verformung reduzieren

Verformungen während des Formprozesses sind häufig eine Folge ungleichmäßiger Abkühlung, was zu inneren Spannungen im Produkt führt. Ein strategisch gestaltetes Kühlkanalsystem kann solche Belastungen durch die Förderung einer gleichmäßigen Kühlung deutlich abmildern. Dies ist besonders wichtig für große, dünnwandige Teile wie Autoverkleidungen oder Lagerbehälter.

Durch die Erhöhung der Anzahl der Kühlkanäle oder die Optimierung ihrer Anordnung können Hersteller Verformungen oder Biegungen wirksam reduzieren. Dadurch wird nicht nur die strukturelle Integrität des Produkts verbessert, sondern auch sein ästhetischer Reiz erhalten.

Verbesserung der Oberflächenqualität

Oberflächenfehler wie Schrumpfspuren, Fließlinien und Blasen sind häufige Herausforderungen beim Spritzgießen. Diese Probleme entstehen häufig durch ungleichmäßige Kühlung 4 , die sich auf die Oberflächenbeschaffenheit des Produkts auswirkt. Ein robustes Kühlkanaldesign kann dazu beitragen, diese Mängel zu mildern, indem es eine gleichmäßige Wärmeableitung in der gesamten Form gewährleistet.

Bei Produkten, die hohe ästhetische Ansprüche stellen, wie etwa Unterhaltungselektronik oder Kosmetikverpackungen, ist die Erzielung einer glatten, glänzenden Oberfläche unerlässlich. Die richtige Gestaltung des Kühlkanals trägt zu einem makellosen Erscheinungsbild der Oberfläche bei, indem es Flecken beseitigt und den Glanz erhöht.

Steigerung der Produktionseffizienz

Über die Produktqualität hinaus trägt ein effektives Kühlkanaldesign entscheidend zur Steigerung der Produktionseffizienz bei. Durch die Erleichterung einer schnellen Wärmeübertragung verkürzt es die Abkühlphase des Formzyklus und beschleunigt so die Gesamtproduktionszeiten.

Eine effiziente Kühlung verkürzt nicht nur die Zykluszeiten, sondern senkt auch den Energieverbrauch. Durch die Optimierung von Kühlkanälen und die Auswahl geeigneter Kühlmedien können Hersteller erhebliche Kosteneinsparungen erzielen und gleichzeitig hohe Produktionsstandards aufrechterhalten. Dies führt zu einem höheren Durchsatz und einer höheren Rentabilität für Spritzgussbetriebe.

Die Gestaltung des Kühlkanals beeinflusst die Qualität der Produktoberfläche.WAHR

Geeignete Kühlkanäle sorgen für eine gleichmäßige Wärmeableitung und reduzieren so Defekte.

Eine ungleichmäßige Kühlung hat keinen Einfluss auf die Maßhaltigkeit.FALSCH

Ungleichmäßige Kühlung führt zu Größenunterschieden und beeinträchtigt die Präzision.

Welche Techniken verbessern die Kühleffizienz beim Spritzgießen?

Effektive Kühltechniken sind beim Spritzgießen von entscheidender Bedeutung, um die Produktqualität und Produktionseffizienz zu verbessern.

Zu den Techniken zur Verbesserung der Kühleffizienz beim Spritzgießen gehören die Optimierung des Kühlkanaldesigns, die Verwendung fortschrittlicher Kühlmedien und der Einsatz von Simulationstools für ein präzises Wärmemanagement. Diese Methoden gewährleisten konstante Formtemperaturen, reduzieren Fehler und verbessern die Zykluszeiten.

Optimierung des Kühlkanaldesigns

Die Gestaltung von Kühlkanälen spielt eine entscheidende Rolle bei der Steigerung der Effizienz des Kühlprozesses. Durch die strategische Platzierung dieser Kanäle können Hersteller eine gleichmäßige Kühlung erreichen, die für die Aufrechterhaltung der Maßhaltigkeit und die Reduzierung innerer Spannungen, die zu Verformungen führen, von entscheidender Bedeutung ist. Beispielsweise kann eine Erhöhung der Anzahl der Kühlkanäle oder deren Anordnung entsprechend den Konturen der Form die Wärmeableitung deutlich verbessern.

Betrachten Sie große dünnwandige Kunststoffteile wie Kisten; Hier kommt es häufig zu Verformungen aufgrund ungleichmäßiger Kühlung. Ein gut konzipiertes Kühlkanalsystem kann dies abmildern, indem es eine gleichmäßige Temperaturverteilung über die Formoberfläche gewährleistet.

Fortschrittliche Kühlmedien

Der Wechsel von herkömmlichen wasserbasierten Systemen zu fortschrittlicheren Kühlmedien kann die Effizienz erheblich steigern. Medien wie Thermoöle oder spezielle Kühlflüssigkeiten bieten hervorragende Wärmeübertragungseigenschaften und ermöglichen schnellere Kühlzyklen. Dies ist besonders in Produktionsumgebungen mit hohen Stückzahlen von Vorteil, wo jede eingesparte Sekunde pro Zyklus zu erheblichen Kostensenkungen führt.

Beispielsweise können bei der Herstellung von Innenteilen für Kraftfahrzeuge, die häufig hohe ästhetische Ansprüche stellen, durch die Verwendung fortschrittlicher Kühlflüssigkeiten Oberflächenfehler wie Schrumpfspuren und Blasen reduziert werden, indem eine gleichmäßige Verfestigung gefördert wird.

Simulationstools für das Wärmemanagement

Durch die Integration von Simulationstools 5 in die Entwurfsphase können Ingenieure das thermische Verhalten von Formen vor der physischen Prototypenerstellung vorhersagen und optimieren. Diese Tools bieten detaillierte Einblicke in potenzielle Hotspots und ermöglichen Anpassungen im Kanaldesign und -layout, um eine optimale Kühlung zu erreichen.

Simulationen sind besonders nützlich, wenn es um komplexe Formgeometrien geht, bei denen herkömmliche Versuch-und-Irrtum-Methoden möglicherweise nicht ausreichen. Durch die Modellierung verschiedener Szenarien können Hersteller sicherstellen, dass das endgültige Formdesign sowohl die Produktqualität als auch effiziente Zykluszeiten unterstützt.

Wartung und Überwachung

Regelmäßige Wartung und Überwachung des Kühlsystems sind entscheidend für eine nachhaltige Effizienz. Mit der Zeit können Mineralablagerungen oder Verstopfungen die Wirksamkeit von Kühlkanälen verringern. Durch die Implementierung eines vorbeugenden Wartungsplans 6 wird sichergestellt, dass die Systeme mit Höchstleistung arbeiten.

Darüber hinaus kann die Integration von Echtzeit-Überwachungssystemen die Bediener auf Abweichungen bei Temperatur oder Durchflussraten aufmerksam machen und so schnelle Korrekturmaßnahmen ermöglichen. Dieser proaktive Ansatz trägt dazu bei, eine gleichbleibende Produktqualität aufrechtzuerhalten und gleichzeitig Ausfallzeiten zu minimieren.

Zusammenfassend lässt sich sagen, dass Hersteller durch den Einsatz optimierter Designs, fortschrittlicher Materialien, Simulationstools und sorgfältiger Wartungspraktiken die Kühleffizienz von Spritzgussprozessen erheblich verbessern können.

Fortschrittliche Kühlmedien verkürzen die Zykluszeiten beim Spritzgießen.WAHR

Fortschrittliche Medien bieten eine hervorragende Wärmeübertragung und beschleunigen die Kühlzyklen.

Simulationswerkzeuge sind zur Optimierung des thermischen Verhaltens von Formen unwirksam.FALSCH

Simulationen liefern Einblicke in Hot Spots und optimieren das Formendesign.

Warum ist eine gleichmäßige Kühlung für hochwertige Formen unerlässlich?

Eine gleichmäßige Kühlung ist für die Herstellung hochwertiger Formen von entscheidender Bedeutung und beeinflusst alles von der Maßhaltigkeit bis zur Oberflächengüte.

Eine gleichmäßige Kühlung bei der Formenkonstruktion ist von entscheidender Bedeutung, da sie eine gleichmäßige Schrumpfung gewährleistet, Verformungen minimiert, die Oberflächenqualität verbessert und Fehler wie Einfallstellen und Blasen verhindert. Es verbessert auch die Produktionseffizienz, indem es die Zykluszeit und den Energieverbrauch reduziert.

Auswirkungen auf die Maßgenauigkeit des Produkts

Eine gleichmäßige Kühlung ist für die Aufrechterhaltung der Maßhaltigkeit geformter Produkte unerlässlich. Dieser Aspekt ist besonders wichtig, wenn es um Präzisionsteile aus Kunststoff geht. Durch die gleichmäßige Verteilung der Formtemperatur stellt das Kühlsystem sicher, dass alle Bereiche der Form gleichmäßig abkühlen. Diese Gleichmäßigkeit verhindert, dass einige Abschnitte stärker schrumpfen als andere, wodurch die beabsichtigte Größe und Form des Produkts erhalten bleibt.

Denken Sie beispielsweise an die Herstellung von Präzisionskomponenten wie Zahnrädern oder elektronischen Steckverbindern. In solchen Fällen kann bereits eine geringfügige Größenabweichung zu erheblichen Leistungsproblemen führen. Ein gut konzipiertes Kühlsystem, das eine gleichmäßige Temperaturverteilung gewährleistet, kann dazu beitragen, enge Toleranzen einzuhalten und kostspielige Produktionsfehler zu verhindern.

Verformung reduzieren

Durch ungleichmäßige Abkühlung verursachte innere Spannungen können zu erheblichen Verformungen in geformten Produkten führen. Ein gut optimiertes Kühlsystem mildert dieses Problem, indem es Spannungsunterschiede innerhalb des Produkts reduziert. Große, dünnwandige Produkte, wie z. B. Aufbewahrungsboxen aus Kunststoff, neigen besonders dazu, sich zu verziehen, wenn die Kühlung nicht gleichmäßig erfolgt.

Um dies zu erreichen, können Ingenieure die Anzahl der Kühlkanäle erhöhen und sie strategisch positionieren, um eine gleichmäßige Wärmeableitung zu gewährleisten. Solche Maßnahmen tragen dazu bei, Verformungen zu minimieren und die strukturelle Integrität des Produkts zu bewahren.

Verbesserung der Oberflächenqualität

Die Oberflächenqualität eines Produkts wird stark davon beeinflusst, wie gleichmäßig es abkühlt. Ungleichmäßiges Abkühlen kann zu Fehlern wie Schrumpfspuren, Fließlinien und Blasen führen, die das Erscheinungsbild des Endprodukts beeinträchtigen. Beispielsweise erfordern Produkte mit hohen optischen Ansprüchen, wie Smartphone-Hüllen oder Autoinnenräume, eine makellose Verarbeitung.

Durch die Optimierung des Kühlsystems, um eine gleichmäßige Kühlung in allen Bereichen der Form sicherzustellen, können Hersteller das Auftreten dieser Oberflächenfehler erheblich reduzieren. Darüber hinaus ist es möglich, eine glatte und glänzende Oberfläche zu erzielen, wenn die gesamte Oberfläche gleichmäßig abkühlt, was sowohl die Ästhetik als auch den wahrgenommenen Wert steigert.

Steigerung der Produktionseffizienz

Eine gleichmäßige Kühlung wirkt sich nicht nur auf die Produktqualität aus; es hat auch einen direkten Einfluss auf die Produktionseffizienz. Effiziente Kühlsysteme verkürzen die Zykluszeiten, indem sie die Geschwindigkeit beschleunigen, mit der Produkte erstarren und aus Formen ausgeworfen werden können. Diese Verbesserung erhöht nicht nur den Durchsatz, sondern reduziert auch den Energieverbrauch und senkt dadurch die Betriebskosten.

Stellen Sie sich groß angelegte Produktionsumgebungen vor, in denen jede pro Zyklus eingesparte Sekunde zu erheblichen wirtschaftlichen Vorteilen führt. Durch den Einsatz fortschrittlicher Kühltechniken und -materialien können Unternehmen schnellere Kühlraten erzielen, ohne Kompromisse bei der Qualität einzugehen.

Insgesamt der Entwurf eines effektiven Formkühlsystems 7 eine sorgfältige Berücksichtigung mehrerer Faktoren, einschließlich der Kanalanordnung und der Wahl des Kühlmediums. Die Sicherstellung einer gleichmäßigen Kühlung führt zu einer überlegenen Produktqualität und einer verbesserten Fertigungseffizienz.

Eine gleichmäßige Kühlung verhindert eine Verformung der Form.WAHR

Durch die gleichmäßige Kühlung werden innere Spannungen reduziert und Produktverzüge minimiert.

Eine ungleichmäßige Kühlung verbessert die Oberflächenqualität.FALSCH

Ungleichmäßige Abkühlung führt zu Defekten wie Schrumpfspuren und Blasen.

Abschluss

Zusammenfassend lässt sich sagen, dass die Optimierung Ihres Formkühlsystems von entscheidender Bedeutung für die Erzielung einer überragenden Qualität und Effizienz beim Spritzgießen ist. Denken Sie über Ihre aktuellen Prozesse nach, um diese Vorteile zu nutzen.

-

Lernen Sie Strategien zur Optimierung der Kanalplatzierung für eine gleichmäßige Temperaturverteilung kennen: Durch die Optimierung des Designs des konformen Kühlkanals kann die Abkühlrate der Spritzgussform erhöht werden. Das Ziel dieser Studie war das Problem der geringen Kühlung … ↩

-

Entdecken Sie, wie CAD-Tools die Effizienz des Formenkühlsystems verbessern.: Erleben Sie erstklassiges Formendesign in CATIA V5 für Ihre CAD/CAM-Dienste. Verbessern Sie die Präzision, Effizienz und Produktivität Ihrer Fertigungsprozesse. ↩

-

Erfahren Sie, warum die Aufrechterhaltung der Maßgenauigkeit für Präzisionskomponenten von entscheidender Bedeutung ist.: Fertigungspräzision der Formabmessungen: Die Präzision, mit der die Form hergestellt wird, ist ein Schlüsselfaktor bei der Bestimmung der Maßgenauigkeit der … ↩

-

Entdecken Sie, wie ungleichmäßige Kühlung zu Oberflächenfehlern bei Formprodukten führt: Ungleichmäßige Kühlung verlängert auch den Formzyklus. Denn ungleichmäßiges Abkühlen führt dazu, dass der Kunststoff ungleichmäßig schrumpft und eine hohe Eigenspannung zurückbleibt … ↩

-

Entdecken Sie modernste Werkzeuge, die das Formendesign durch thermische Simulationen optimieren.: Mit der erstklassigen Analysetechnologie kann Moldex3D Ihnen dabei helfen, eine detaillierte Simulation der unterschiedlichsten Spritzgussprozesse durchzuführen und … ↩

-

Erfahren Sie, wie regelmäßige Wartung die Systemleistung steigert und kostspielige Ausfallzeiten verhindert: 1. Vorbeugende Wartung des Hydrauliksystems der Spritzgießmaschine · (1) Auswahl des Hydrauliköls · (2) Arbeitstemperatur von … ↩

-

Gewinnen Sie Einblicke in die Optimierung von Formdesigns für eine gleichmäßige Kühlung.: Die richtigen Formkomponenten können dazu beitragen, die Formkühlung zu verbessern und dadurch qualitativ hochwertigere Teile herzustellen. ↩