Tauchen Sie mit mir ein in die Welt des Spritzgießens, wo die Beherrschung der Dekompression der Schlüssel zu überlegener Produktqualität ist.

Die Dekompression beim Spritzgießen reduziert den Druck in bestimmten Phasen, um Fehler wie Gratbildung zu vermeiden, innere Spannungen abzubauen und die Dichteverteilung zu optimieren. Durch die präzise Steuerung der Druckdynamik im Werkzeug werden Produktqualität und Prozesseffizienz verbessert.

Diese kurze Übersicht vermittelt ein erstes Verständnis der Dekompression. Eine detailliertere Betrachtung ihrer Funktion, ihrer Implementierungsmethoden und der notwendigen Vorsichtsmaßnahmen offenbart jedoch ihre volle Bedeutung für den Spritzgießprozess. Lesen Sie weiter und erfahren Sie, wie Sie durch die Beherrschung der Dekompression Ihre Produktionsergebnisse optimieren können.

Die Dekompression verhindert Gratbildung beim Spritzgießen.WAHR

Die Dekompression reduziert den Druck und verhindert so ein Überlaufen des Kunststoffs an den Trennlinien der Form.

Welche Rolle spielt die Dekompression beim Spritzgießen?

Die Dekompression beim Spritzgießen ist entscheidend, um Fehler zu minimieren und die Produktqualität zu verbessern. Sie gewährleistet Präzision und Konsistenz der Formteile.

Die Dekompression beim Spritzgießen dient der Druckreduzierung, um Fehler wie Grat zu vermeiden, innere Spannungen abzubauen und eine optimale Dichteverteilung in Kunststoffprodukten zu erzielen. Dieser Prozess ist unerlässlich für eine hohe Produktionsqualität und effiziente Fertigung.

Dekompression verstehen

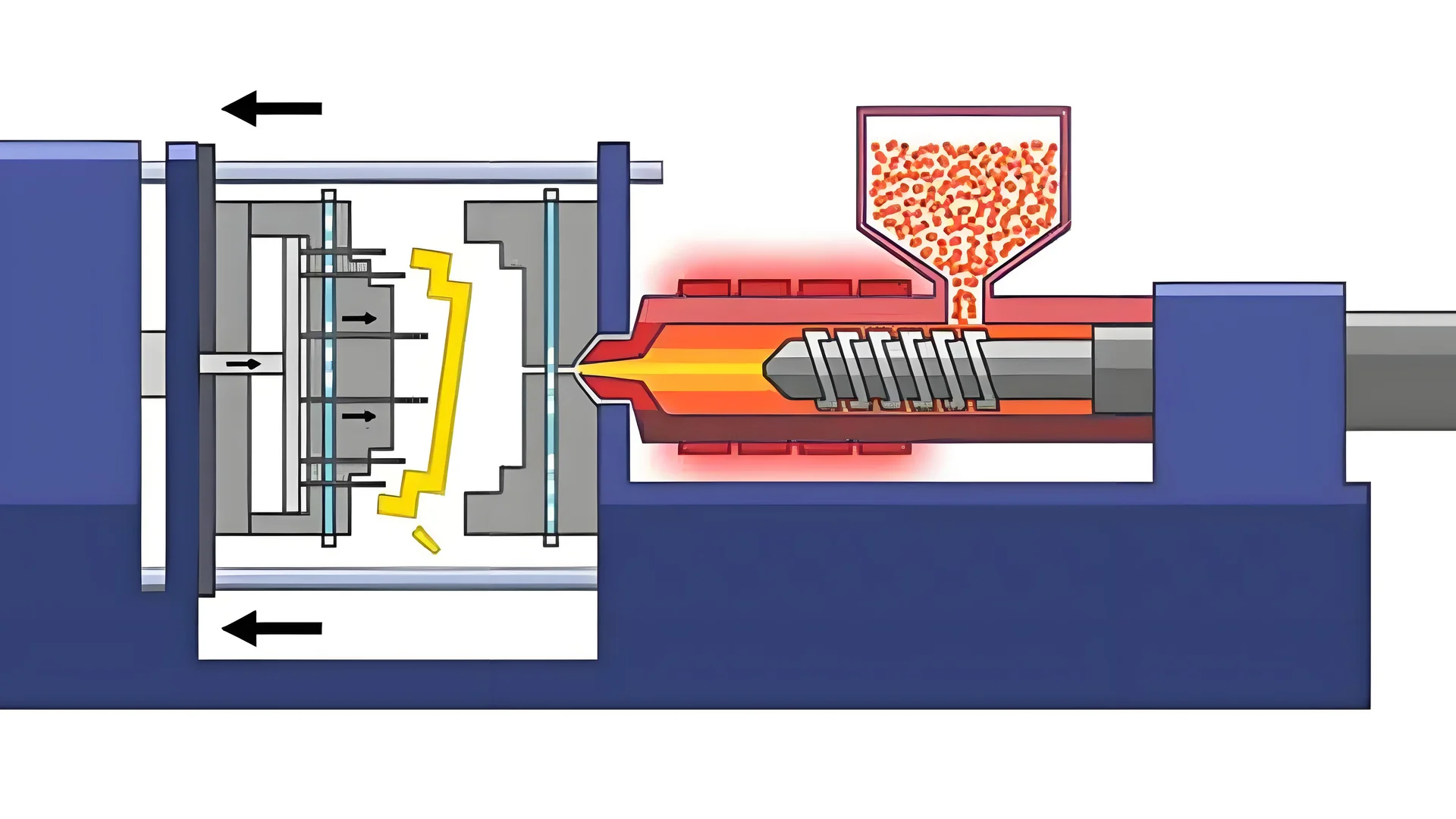

Im Kontext des Spritzgießens die Dekompression 1 eine Technik zur Druckkontrolle im Formhohlraum. Dadurch können Hersteller die Qualität und Konsistenz der Kunststoffteile optimieren und häufige Probleme wie Gratbildung und innere Spannungen vermeiden.

- Vermeidung von Gratbildung : Hoher Druck beim Einspritzen kann dazu führen, dass geschmolzener Kunststoff an den Trennfugen der Form austritt und unerwünschten Grat bildet. Die Dekompression reduziert diesen Druck und mindert so das Risiko solcher Defekte.

- Reduzierung innerer Spannungen : Zu hoher Druck beim Formgebungsprozess kann erhebliche innere Spannungen verursachen, die zu Verformungen oder Rissen des Produkts führen können. Die Dekompression senkt diesen Druck während der Abkühlung allmählich und gewährleistet so eine bessere Dimensionsstabilität.

- Optimierung der Dichteverteilung : Durch die richtige Dekompression wird eine gleichmäßige Verteilung des Kunststoffs innerhalb der Form gewährleistet, was zu einer gleichmäßigen Dichte im gesamten Produkt führt und die Gesamtqualität verbessert.

Implementierungstechniken

Eine effektive Dekompression kann durch verschiedene Methoden erreicht werden:

- Maschinensteuerung : Moderne Spritzgießmaschinen sind mit präzisen Steuerungssystemen ausgestattet. Die Bediener können spezifische Dekompressionsparameter einstellen, um Schneckendrehzahl und Druck automatisch anzupassen.

- Anpassungen am Formendesign : Durch die Integration von Funktionen wie Entlüftungssystemen oder Druckminderungsventilen in die Formen kann die natürliche Dekompression erleichtert werden, indem eingeschlossene Gase freigesetzt und der Hohlraumdruck reguliert werden.

| Verfahren | Beschreibung |

|---|---|

| Maschinensteuerung | Passt die Injektionsparameter für eine präzise Dekompression an. |

| Formenbau | Beinhaltet integrierte Mechanismen zur Druckregulierung. |

Wichtige Vorsichtsmaßnahmen

Die Dekompression erfordert eine sorgfältige Steuerung von Timing und Amplitude:

- Zeitpunkt : Eine zu frühe Dekompression kann zu einer unvollständigen Füllung führen, während eine zu späte Dekompression den Flash möglicherweise nicht effektiv verhindern oder die Belastung nicht effektiv reduzieren kann.

- Amplitude : Eine zu starke Dekompression kann zu Schrumpfung oder Dellen führen, während eine zu schwache Dekompression die gewünschten Effekte möglicherweise nicht erzielt.

Die Bediener sollten gründliche Tests durchführen, um die Dekompressionseinstellungen an die Produktspezifikationen und Materialien anzupassen.

Durch das Verständnis und die Anwendung dieser Techniken können Hersteller die Dekompression nutzen, um die Effizienz des Spritzgießens und die Produktqualität zu verbessern.

Die Dekompression reduziert den Grat beim Spritzgießen.WAHR

Durch die Dekompression wird der Druck gesenkt und das Austreten von geschmolzenem Kunststoff verhindert.

Übermäßige Dekompression führt zu erhöhtem innerem Stress.FALSCH

Übermäßige Dekompression kann zu Schrumpfung führen, nicht zu erhöhter Spannung.

Wie verhindert die Dekompression einen Flash und reduziert die innere Spannung?

Die Dekompression beim Spritzgießen ist eine Schlüsseltechnik zur Verbesserung der Produktqualität, da sie Defekte und Spannungen minimiert.

Die Dekompression verhindert Gratbildung, indem sie den übermäßigen Druck beim Formgebungsprozess reduziert und so ein Überlaufen des Kunststoffs an der Trennlinie unterbindet. Zudem senkt sie die inneren Spannungen durch eine allmähliche Druckreduzierung während der Abkühlung, wodurch Verformungen vermieden und die mechanischen Eigenschaften verbessert werden.

Blitzlicht verstehen und seine Verhinderung

Grat ist eine unerwünschte, dünne Kunststoffschicht, die an der Trennlinie der Form austritt und eine sichtbare Naht am Produkt bildet. Dieser Fehler kann auftreten, wenn der Einspritzdruck zu hoch ist und dadurch geschmolzener Kunststoff über den vorgesehenen Formhohlraum hinausgepresst wird. Durch Dekompression wird der Druck in kritischen Momenten gesenkt, wodurch dieser Überlauf verhindert und somit die Gratbildung reduziert wird.

Blitzschutz durch Druckmanagement

- Druckreduzierung : Durch die Reduzierung des Drucks am vorderen Ende der Schnecke oder innerhalb des Formhohlraums wird ein übermäßiger Kunststofffluss verhindert.

- Timing : Die präzise zeitliche Abstimmung der Dekompression ist entscheidend, um sicherzustellen, dass sich der Hohlraum ausreichend füllt, ohne dass es zu übermäßigem Druck kommt.

Reduzierung interner Spannungen für eine bessere Produktstabilität

Innere Spannungen können zu Problemen wie Verformung oder Rissbildung führen. Durch die Aufrechterhaltung eines gleichmäßigen Drucks während der Abkühlung wird die Entstehung solcher Spannungen verhindert. Die Dekompression ermöglicht eine kontrollierte Druckreduzierung und verbessert so die Dimensionsstabilität und Produktintegrität.

Techniken zur internen Stressbewältigung

- Graduelle Druckentlastung : Die kontrollierte Dekompression reduziert die Spannung während der Abkühlung und gewährleistet so eine gleichmäßige Form und Festigkeit.

- Optimierung der Dichteverteilung : Durch die Anpassung des Flusses des geschmolzenen Kunststoffs mittels Dekompression können Dichteschwankungen innerhalb des Produkts minimiert und somit die Gesamtqualität verbessert werden.

Praktische Anwendungen und Vorteile

Für eine effektive Dekompression sind moderne Spritzgießmaschinen mit fortschrittlichen Steuerungssystemen erforderlich. Die Bediener können präzise Dekompressionsparameter einstellen, um die gewünschten Ergebnisse zu erzielen.

Beispiel: Auswirkungen auf die Produktqualität

| Aspekt | Ohne Dekompression | Mit Dekompression |

|---|---|---|

| Blitz | Gemeinsam | Deutlich reduziert |

| Innerer Stress | Hoch | Gesenkt |

| Dimensionsstabilität | Kompromittiert | Erweitert |

Durch die Fokussierung auf diese Elemente können Hersteller qualitativ hochwertigere Komponenten herstellen, Abfall reduzieren und die Produktionseffizienz verbessern.

Weitere Einblicke in die effektive Steuerung der Dekompression finden Sie in unserem Leitfaden zur von Spritzgießmaschinen² und in unserem Leitfaden zu Werkzeugkonstruktionsstrategien³ .

Die Dekompression reduziert den Grat beim Spritzgießen.WAHR

Durch die Dekompression wird der Druck gesenkt und ein Überlaufen des Kunststoffs an den Trennfugen verhindert.

Die Dekompression erhöht die inneren Spannungen in Formteilen.FALSCH

Die Dekompression reduziert tatsächlich die innere Spannung durch eine allmähliche Druckentlastung.

Welche Methoden gibt es zur Durchführung der Dekompression?

Dekompressionsverfahren beim Spritzgießen spielen eine entscheidende Rolle für die Produktqualität, da sie den Druck effektiv steuern. Die Kenntnis dieser Verfahren ist der Schlüssel zu einer erfolgreichen Fertigung.

Die Dekompression kann durch Maschinensteuerung und Werkzeugkonstruktion realisiert werden. Moderne Maschinen regeln den Druck über Einstellungen, während Werkzeugkonstruktionen Merkmale wie Absaugsysteme zur Unterstützung der Dekompression beinhalten.

Steuerung einer Spritzgießmaschine

Eine der wichtigsten Methoden zur Dekompression ist die Steuerung moderner Spritzgießmaschinen⁴ . Diese Maschinen verfügen über hochentwickelte Technologie, die es dem Bediener ermöglicht, die Einspritzdruckeinstellungen präzise anzupassen. Dadurch kann die Maschine die Schneckendrehzahl und den Druck automatisch modifizieren, um die gewünschte Dekompression zu erreichen.

Die Bediener können über ein Bedienfeld spezifische Dekompressionsparameter einstellen, wodurch die Maschine ihren Betrieb dynamisch anpasst. Dieser Prozess ist entscheidend, um Probleme wie Gratbildung zu vermeiden und die Dimensionsstabilität des Formteils zu gewährleisten.

Überlegungen zum Formendesign

Eine weitere wirksame Methode besteht in der strategischen Werkzeugkonstruktion. Ein gut konstruiertes Werkzeug kann wesentlich zur Dekompression beitragen, ohne dass man sich ausschließlich auf Maschineneinstellungen verlassen muss.

Tabelle: Konstruktionsmerkmale der Form zur Dekompression

| Besonderheit | Funktion |

|---|---|

| Abgasanlagen | Durch die Freisetzung von eingeschlossenem Gas wird der Hohlraumdruck reduziert. |

| Druckminderungsventile | Regelt den Druck in bestimmten Phasen des Formgebungsprozesses. |

Entlüftungssysteme sind integraler Bestandteil von Werkzeugkonstruktionen und ermöglichen das rechtzeitige Abführen von Gasen aus dem Formhohlraum während des Spritzgießprozesses. Dies reduziert nicht nur den Druck, sondern verhindert auch Fehler wie unvollständige Füllung oder Lufteinschlüsse.

Darüber hinaus kann der Einbau von Druckminderungsventilen in die Formkonstruktion die Dekompression effektiv steuern. Diese Ventile ermöglichen eine kontrollierte Druckentlastung in bestimmten Phasen und gewährleisten so einen gleichmäßigen Fluss des geschmolzenen Kunststoffs sowie eine homogene Dichteverteilung.

Integrierter Ansatz für optimale Ergebnisse

Eine effektive Dekompression erfordert häufig eine Kombination aus Maschinensteuerung und Werkzeugkonstruktion. Durch die Abstimmung dieser beiden Ansätze können Hersteller den Dekompressionsprozess präzise auf die jeweiligen Produktionsanforderungen abstimmen.

Fortschrittliche Systeme können sogar Echtzeit-Überwachungstools integrieren, die Rückmeldungen zur Druckdynamik während des Formgebungsprozesses liefern. Dieser datenbasierte Ansatz ermöglicht kontinuierliche Anpassungen und führt so zu einer verbesserten Prozesseffizienz und Produktqualität.

Um dieses Thema weiter zu erforschen, kann das Verständnis dafür, wie Spritzgießtechniken 5 in verschiedenen Anwendungsbereichen unterscheiden, zusätzliche Erkenntnisse zur Optimierung der Dekompression in verschiedenen Fertigungskontexten liefern.

Moderne Maschinen regulieren den Druck über Einstellungen.WAHR

Moderne Maschinen verwenden Steuerungssysteme, um die Druckeinstellungen zu verändern.

Die Formkonstruktion hat keinen Einfluss auf die Dekompression.FALSCH

Formenkonstruktionen mit Abgassystemen tragen zur Dekompression bei.

Wie lassen sich Dekompressionszeitpunkt und Amplitude optimieren?

Die präzise Steuerung von Dekompressionszeitpunkt und -amplitude ist entscheidend für einwandfreies Spritzgießen. Entdecken Sie die Geheimnisse zur Optimierung dieser Variablen für höchste Produktqualität.

Um den Zeitpunkt und die Amplitude der Dekompression zu optimieren, passen Sie die Parameter an Form, Größe und Material des Produkts an. Eine korrekt getimte Dekompression verhindert Defekte wie Gratbildung und innere Spannungen, während eine kontrollierte Amplitude die Produktintegrität und Maßgenauigkeit gewährleistet.

Dekompressionszeitpunkt verstehen

Beim Dekomprimieren während des Spritzgießens ist das Timing entscheidend. Ein optimaler Dekomprimierungszeitpunkt ist von größter Bedeutung, da er das Gleichgewicht zwischen der Vermeidung von Gratbildung und der Gewährleistung einer vollständigen Füllung des Formhohlraums bestimmt.

-

Zu frühe Dekompression : Eine zu frühe Dekompression kann zu unvollständiger Füllung und damit zu Fehlern wie unvollständigen Füllungen oder mangelhafter Oberflächengüte führen. Dies tritt typischerweise auf, wenn das Material den Formhohlraum nicht vollständig ausgefüllt hat.

-

Späte Dekompression : Erfolgt die Dekompression zu spät, kann der Druck bereits zu Problemen wie Gratbildung oder übermäßigen inneren Spannungen geführt haben. Ziel ist es, den optimalen Zeitpunkt zu finden, an dem die Form ausreichend gefüllt ist, bevor Überdruck zu Defekten führt.

Wichtige Überlegungen:

- Analysieren Sie die Form und Komplexität der Gussform, um festzustellen, wann das Material den Hohlraum ausfüllt.

- Beachten Sie das materialspezifische Verhalten unter Druck, da verschiedene Kunststoffe unterschiedlich reagieren.

Anpassung der Dekompressionsamplitude

Die Amplitude der Dekompression – also wie stark der Druck reduziert wird – ist genauso wichtig wie der Zeitpunkt.

- Übermäßige Amplitude : Eine zu starke Druckreduzierung kann zu Schrumpfung oder Verformung führen, da dem Material während der Abkühlung nicht genügend Unterstützung gegeben ist.

- Unzureichende Amplitude : Andererseits kann eine minimale Druckreduzierung die inneren Spannungen möglicherweise nicht abbauen oder einen Flash effektiv verhindern.

Strategien für optimale Amplitude:

- Es sollten Versuche durchgeführt werden, um den minimalen effektiven Druck zu ermitteln, der Materialfehler vermeidet und gleichzeitig die Materialintegrität erhält.

- Nutzen Sie fortschrittliche Maschinensteuerungssysteme 7 , die eine präzise Anpassung der Dekompressionsparameter ermöglichen.

Praktische Tipps zur Optimierung

- Testläufe : Führen Sie kontrollierte Experimente mit unterschiedlichen Dekompressionseinstellungen durch, um herauszufinden, welche Kombination die besten Ergebnisse liefert.

- Datenanalyse : Nutzen Sie Datenanalysen, um vergangene Durchläufe zu studieren und die Einstellungen auf Basis erfolgreicher Ergebnisse zu optimieren.

- Kontinuierliche Überwachung : Implementieren Sie Echtzeit-Überwachungssysteme, um die Einstellungen während der Produktion dynamisch anzupassen.

Durch die Anwendung dieser Techniken können die Hersteller ihre Dekompressionsprozesse feinabstimmen, um konstant qualitativ hochwertige Produkte herzustellen, ohne Kompromisse bei Effizienz oder Materialeigenschaften einzugehen.

Eine zu frühe Dekompression führt zu einer unvollständigen Füllung.WAHR

Eine zu frühe Dekompression kann zu kurzen Schüssen oder einer schlechten Oberflächenbeschaffenheit führen.

Eine zu hohe Amplitude verringert die Produktschrumpfung.FALSCH

Zu starke Druckreduzierung kann aufgrund unzureichender Unterstützung zu Schrumpfung führen.

Abschluss

Das Verständnis der Dekompression ist entscheidend für die Herstellung hochwertiger Spritzgussprodukte. Durch den Einsatz effektiver Techniken können Hersteller Effizienz und Zuverlässigkeit steigern.

-

Erfahren Sie mehr über die Auswirkungen der Dekompression auf die Formqualität: Dekompression kann viel zur Stabilisierung unseres Prozesses und zur Verlängerung der Lebensdauer unserer Formen beitragen. ↩

-

Lernen Sie, präzise Dekompressionsparameter für optimale Spritzgießergebnisse einzustellen: Moderne Maschinen bieten Spritzgießern in der Regel die Möglichkeit, die Dekompression vor und nach der Schneckenrotation/Rückstellung festzulegen. Nutzen sie diese Funktion? ↩

-

Entdecken Sie Konstruktionstechniken für ein effektives Druckmanagement: Moderne Spritzgießmaschinen bieten in der Regel die Möglichkeit, die Dekompression vor und nach der Schneckenrotation bzw. -rückgewinnung einzustellen. Nutzen sie diese Funktion? ↩

-

Erfahren Sie, wie Steuerungssysteme die Dekompression beim Spritzgießen verbessern: Das FACTS Total Injection Molding Control (TMC)-System integriert und zentralisiert die Steuerung der gesamten Spritzgießmaschine. ↩

-

Erforschen Sie verschiedene Techniken zur Verbesserung der Dekompressionsmethoden: Arten der Spritzgießtechnologie · 1. Gasunterstütztes Spritzgießen · 2. Dünnwandiges Spritzgießen · 3. Flüssigsilikon-Spritzgießen · 4. ↩

-

Erfahren Sie, wie verschiedene Kunststoffe unter Druck reagieren, um die Formgebungseinstellungen zu optimieren: Druck kann je nach Materialklasse unterschiedliche Auswirkungen auf Versetzungen haben. Er kann die Struktur, die Stabilität oder die Beweglichkeit der Versetzungen beeinflussen … ↩

-

Entdecken Sie moderne Steuerungssysteme für präzise Dekompressionseinstellungen: Kistler bietet Sensoren zur Überwachung von Kavitätsdruck und Temperatur im Spritzgießprozess – die grundlegende Basis für eine effiziente Überwachung und Steuerung. ↩