Alle Beiträge

Blog & Artikel

Lesen Sie unseren neuesten Newsletter

Egal, ob Sie sich für Materialauswahl, Produktdesign, Formenbau, Formenbau und Spritzguss interessieren, Sie können uns gerne alles fragen. Unser Team ist bereit, Ihnen die Beratung und Einblicke zu geben, die Sie benötigen.

Was sind die Vor- und Nachteile der Luftausstoß-Entformungstechnologie?

Die Luftentformungstechnologie nutzt Gasdruck, um Produkte schonend aus den Formen zu lösen. Dadurch wird die Oberflächenqualität deutlich verbessert, da Auswerfermarken vermieden und die Produktionseffizienz gesteigert werden. Dieses Verfahren vereinfacht die Formkonstruktion, reduziert den Verschleiß und ist besonders vorteilhaft für komplexe Designs in ….

HERSTELLUNG

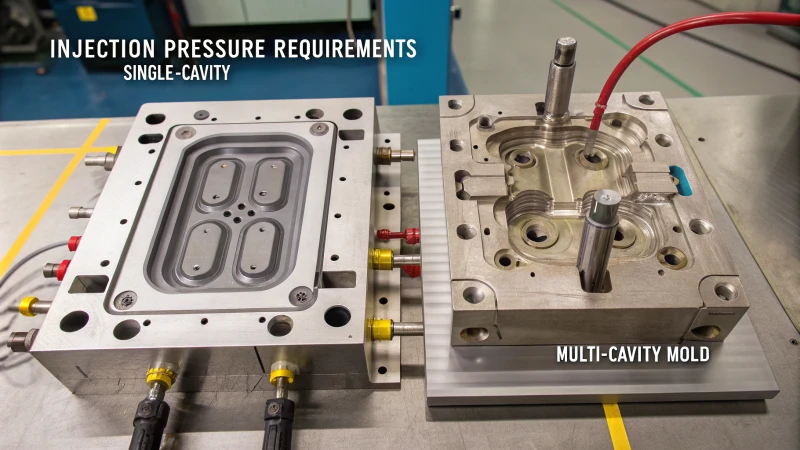

Wie wirkt sich die Anzahl der Formhohlräume auf den Einspritzdruck aus?

Dieser Artikel untersucht, wie sich die Anzahl der Formhohlräume auf den Einspritzdruck im Spritzgießprozess auswirkt. Einkavitätenformen benötigen aufgrund ihrer einfachen Fließwege niedrigere Drücke, was eine gleichbleibende Qualität und Energieeffizienz ermöglicht. Mehrkavitätenformen hingegen weisen einen erhöhten Druck auf ...

Qualitätsprüfung

Wie lassen sich Blasen in spritzgegossenen Produkten effektiv beseitigen?

Blasenbildung kann die Qualität von Spritzgussteilen erheblich beeinträchtigen. Dieser Artikel beschreibt praktische Lösungsansätze, darunter die Anpassung von Einspritzgeschwindigkeit und -druck, die Optimierung der Nachdruckzeit, die Temperaturkontrolle, die Verbesserung der Werkzeugkonstruktion und der Absaugsysteme sowie die Sicherstellung einer ordnungsgemäßen Trocknung.

OPTIMIERUNG

Wie lassen sich Schwindungsprobleme bei spritzgegossenen Produkten effektiv beheben?

Der Schwindungsprozess bei spritzgegossenen Produkten kann die Qualität und die Abmessungen erheblich beeinträchtigen. Um dieses Problem effektiv zu beheben, sollten Hersteller wichtige Prozessparameter wie Nachdruck, Einspritzgeschwindigkeit, Schmelztemperatur und Werkzeugtemperatur anpassen. Zusätzlich kann die Werkzeugstruktur durch Vergrößerung des Angusses optimiert werden.

Qualitätsprüfung

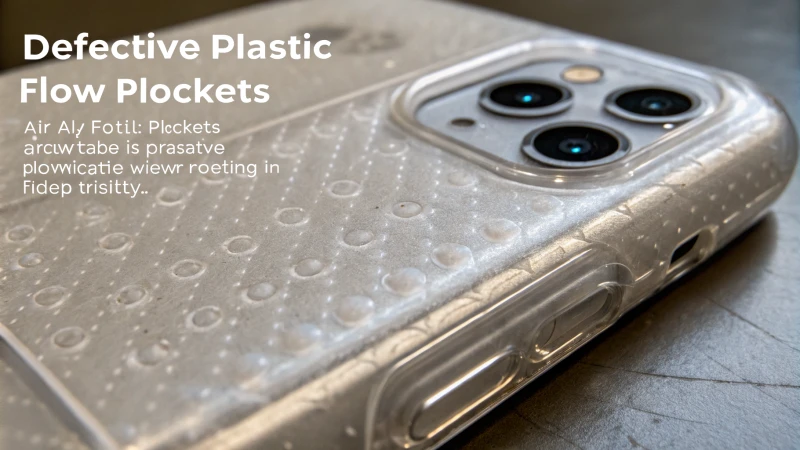

Wie wirkt sich ein schlechtes Abgasdesign mit Schimmel auf Kunststoffprodukte aus?

Dieser Artikel erörtert die erheblichen Auswirkungen einer mangelhaften Formabluftkonstruktion auf Kunststoffprodukte. Er verdeutlicht, wie unzureichende Entlüftung zu Lufteinschlüssen, Fließmarken und ungleichmäßiger Dichte führt, was ästhetische Mängel und strukturelle Schwächen zur Folge hat. Der Beitrag betont die Wichtigkeit von ….

DESIGN

Wie wählt man die richtige Größe und den richtigen Standort für ein Punkttor?

Die Wahl der richtigen Größe und Position des Angusskanals beim Spritzgießen ist entscheidend für die Herstellung hochwertiger Produkte. Der Angusskanaldurchmesser sollte der Wandstärke des Produkts entsprechen; kleinere Durchmesser (0,5–1,5 mm) eignen sich ideal für dünnwandige Teile, während größere Durchmesser (1,5–3 mm) ….

OPTIMIERUNG

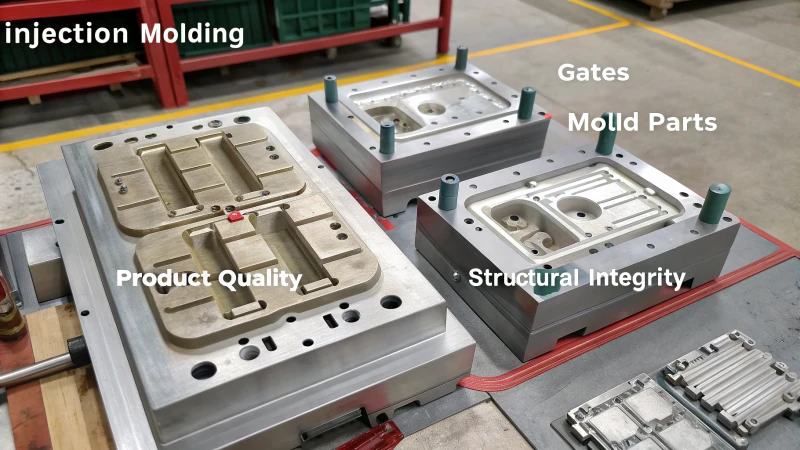

Wie wirken sich die Position und die Anzahl der Angüsse auf spritzgegossene Produkte aus?

Die Position und Anzahl der Angüsse beim Spritzgießen spielen eine entscheidende Rolle für das Aussehen und die mechanischen Eigenschaften des Endprodukts. Eine korrekte Positionierung der Angüsse minimiert sichtbare Markierungen, verbessert die Ästhetik und reduziert innere Spannungen, die das Produkt schwächen können.

OPTIMIERUNG

Worin unterscheiden sich Einspritzdruck und Haltedruck?

Dieser Artikel untersucht die entscheidenden Unterschiede zwischen Einspritzdruck und Nachdruck beim Spritzgießen. Der Einspritzdruck presst den geschmolzenen Kunststoff in die Form und gewährleistet so eine vollständige Füllung, insbesondere bei komplexen Formen. Der Nachdruck hingegen stabilisiert das Produkt während des Ausgießens.

HERSTELLUNG

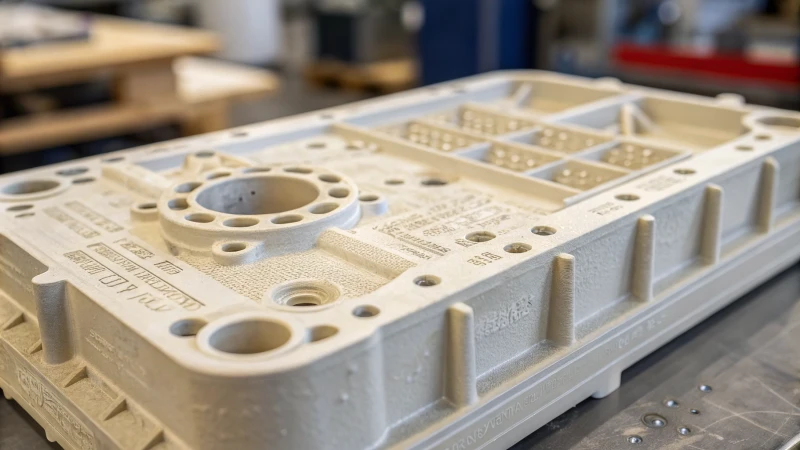

Welche Faktoren bestimmen das beste Formmaterial für die Anforderungen an das Produktaussehen?

In diesem Artikel wird untersucht, wie sich die Auswahl des geeigneten Formmaterials erheblich auf das Erscheinungsbild des Produkts auswirkt. Es werden verschiedene Stahltypen besprochen – S136 für Hochglanzoberflächen, P20 für strukturierte Designs, H13 für Präzisionsanwendungen und NAK80 für Mehrfarbeffekte. Jedes Material bietet einzigartige Vorteile ...

Materialempfehlungen

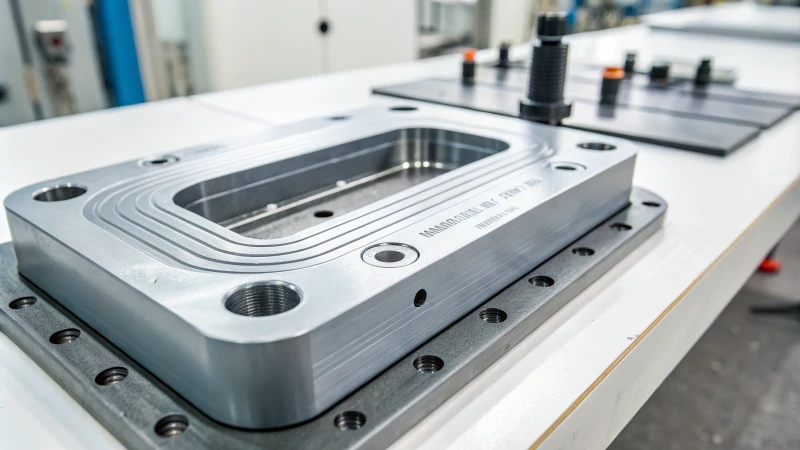

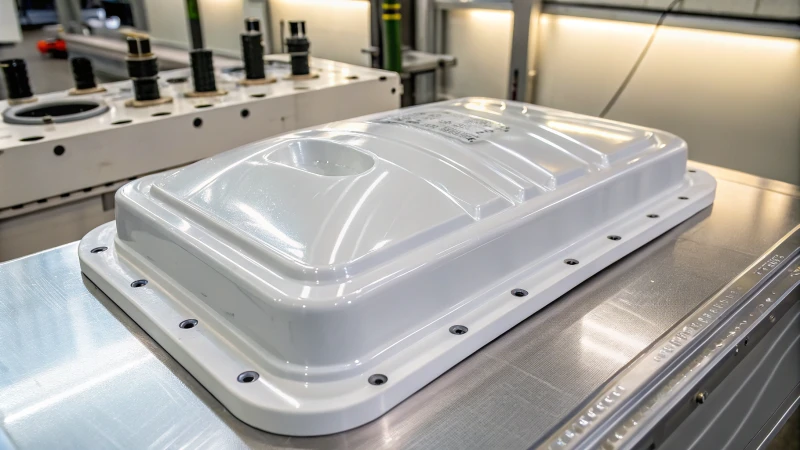

Welche Standardschritte umfasst der Abnahmeprozess für Spritzgussformen?

Der Abnahmeprozess für Spritzgussformen ist entscheidend, um sicherzustellen, dass die Formen den Konstruktionsvorgaben entsprechen und hohe Qualitätsstandards einhalten. Er umfasst mehrere wichtige Schritte: Zunächst wird die Oberflächenqualität geprüft, um Defekte wie Kratzer oder Rost festzustellen und die Rauheit zu messen.

HERSTELLUNG

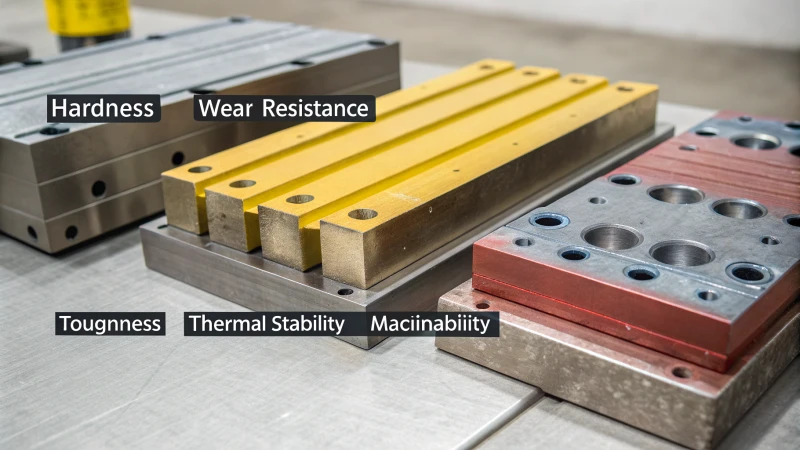

Welche Materialien werden für einen Heber und Schieber benötigt?

Die Herstellung langlebiger Schrägplatten und Schieber erfordert eine sorgfältige Auswahl von Materialien mit spezifischen Eigenschaften. Zu den Schlüsselfaktoren gehören ausreichende Härte, um Verschleiß zu widerstehen, gute Zähigkeit, um Stößen standzuhalten, thermische Stabilität, um die Festigkeit bei hohen Temperaturen aufrechtzuerhalten, und hervorragende Bearbeitbarkeit für effiziente ...

Materialempfehlungen

Welche Strategien sind wirksam, um die Kosten der Spritzgussverarbeitung zu senken?

Die Senkung der Kosten für die Spritzgussbearbeitung ist für Hersteller, die ihre Rentabilität steigern wollen, ohne Kompromisse bei der Qualität einzugehen, von entscheidender Bedeutung. Zu den wichtigsten Strategien gehören die Optimierung des Werkzeugdesigns durch Vereinfachung der Trennflächen, die Wahl kostengünstiger Werkstoffe wie P20-Stahl und der Einsatz fortschrittlicher Bearbeitungstechniken wie CNC-Bearbeitung.

OPTIMIERUNG

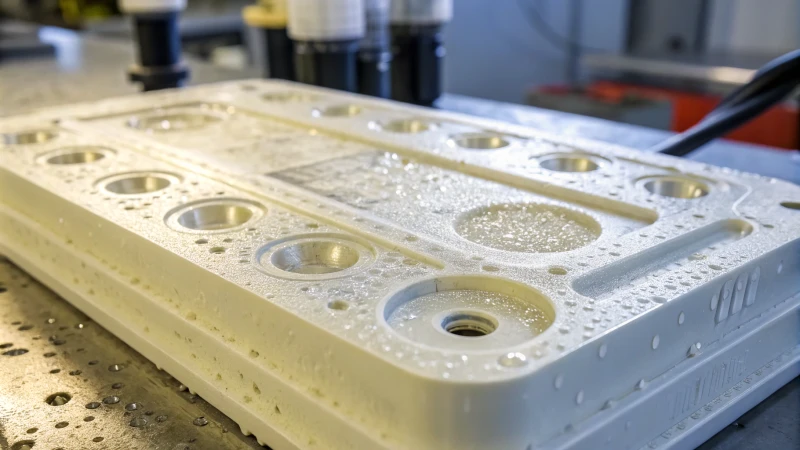

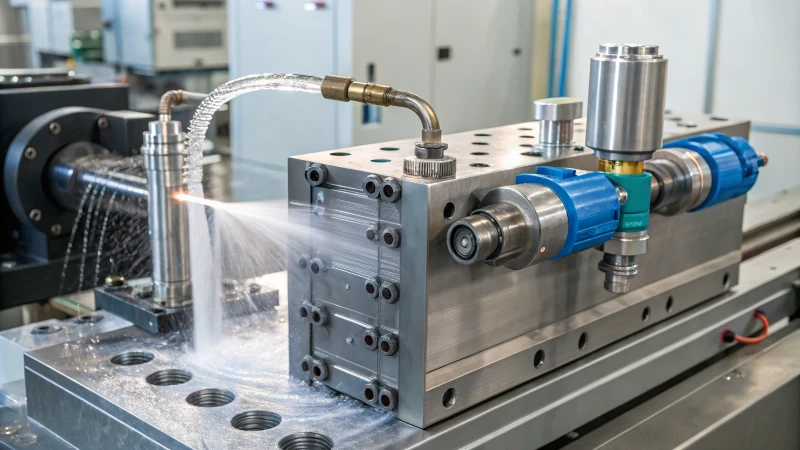

Wie verbessert das Kühlsystem die Leistung von Spritzgussformen?

Das Kühlsystem ist beim Spritzgießen von entscheidender Bedeutung, da es die Leistung durch kürzere Zykluszeiten, verbesserte Produktqualität und längere Werkzeuglebensdauer deutlich steigert. Eine effektive Kühlung reduziert Verformungen und Oberflächenfehler und hält gleichzeitig optimale Temperaturen aufrecht, um Verschleiß vorzubeugen. Wichtige Komponenten ...

OPTIMIERUNG

Wie beeinflussen die Position und Größe des Tors die Produkteigenschaften?

Beim Spritzgießen sind die Position und Größe der Angüsse entscheidende Faktoren, die sowohl die ästhetischen als auch die funktionalen Eigenschaften eines Produkts beeinflussen. Eine korrekte Positionierung der Angüsse minimiert sichtbare Defekte wie Angussmarken und Fließlinien, die die Optik beeinträchtigen können.

Qualitätsprüfung

Wie kann die Formengestaltung dazu beitragen, Schweißnähte zu reduzieren?

Dieser Artikel untersucht, wie durch sorgfältige Werkzeugkonstruktion die Bildung von Schmelznähten bei Spritzgussteilen minimiert werden kann. Zu den wichtigsten Strategien gehören die Optimierung der Angussplatzierung für einen gleichmäßigen Schmelzefluss, die Entwicklung effizienter Angusskanäle zur Aufrechterhaltung eines stabilen Flusses und die Anwendung geeigneter Entlüftungstechniken, um … zu verhindern.

DESIGN

Wie beeinflussen verschiedene Tortypen das Erscheinungsbild des Produkts?

Dieser Artikel untersucht, wie sich verschiedene Angussarten beim Spritzgießen auf das Erscheinungsbild des Endprodukts auswirken. Er behandelt Direktanguss, Seitenanguss, Punktanguss, Tauchanguss und Wellenanguss – jede mit ihren spezifischen Vor- und Nachteilen. Das Verständnis dieser Unterschiede ist für Konstrukteure unerlässlich.

DESIGN

Wie funktioniert das Designprinzip des latenten Tors?

Der Unterwasseranschnitt ist ein fortschrittliches Konstruktionsmerkmal von Formteilen, das Aussehen und Funktionalität deutlich verbessert. Durch die Positionierung des Angusses auf der Trennfläche der Form und dessen diagonalen Eintritt in den Formhohlraum minimieren Unterwasseranschnitte ….

DESIGN

Wie beeinflussen Härte und Zähigkeit von Formstahl die Lebensdauer von Spritzgussformen?

Die Lebensdauer von Spritzgussformen hängt maßgeblich von der Härte und Zähigkeit des verwendeten Formstahls ab. Härte sorgt für ausgezeichnete Verschleißfestigkeit, die für die Aufrechterhaltung der Formgenauigkeit gegenüber abrasiven Materialien wie glasfaserverstärkten Kunststoffen unerlässlich ist. Zähigkeit gewährleistet, dass die Formen ….

HERSTELLUNG

Wie lässt sich die perfekte Balance zwischen Härte und Zähigkeit bei Formstahl erreichen?

Dieser Artikel untersucht, wie ein optimales Verhältnis von Härte und Zähigkeit bei Werkzeugstahl erreicht werden kann. Er betont die Wichtigkeit der Auswahl geeigneter Werkstoffe basierend auf spezifischen Betriebsbedingungen, wie beispielsweise Umgebungen mit hoher Stoß- oder Reibungsbelastung. Die Rolle von Legierungselementen ...

ENTWICKLUNG

Was verursacht Verformungsfehler bei Produkten?

Dieser Artikel untersucht die Ursachen von Verzug beim Spritzgießen und konzentriert sich dabei auf Schlüsselfaktoren wie Werkzeugkonstruktion, Kühlsysteme, Einspritzdrücke und Materialeigenschaften. Ungleichmäßige Kühlung trägt maßgeblich zum Verzug bei und wird oft durch ein ungeeignetes Kühlsystem noch verstärkt.

Qualitätsprüfung

Was verursacht Angussstellen an Spritzgussteilen?

Angussmarken sind häufige Fehler bei Spritzgussteilen und werden durch verschiedene Faktoren wie Angussgestaltung, Prozessparameter und Materialeigenschaften verursacht. Eine korrekte Gestaltung der Angüsse mit geeigneten Größen, Formen und Positionen ist entscheidend, um diese Marken zu minimieren. Zusätzlich kann die Anpassung der Einspritzgeschwindigkeit ….

Qualitätsprüfung

Welche Schlüsselfaktoren beeinflussen die Qualität einer Trennfuge?

Dieser Artikel untersucht die Schlüsselfaktoren, die die Qualität der Trennfugen beim Spritzgießen beeinflussen. Er betont die Bedeutung der Werkzeuggenauigkeit, der Konstruktionsüberlegungen, der Materialauswahl und der präzisen Steuerung der Spritzgießparameter wie Druck und Temperatur. Jeder Aspekt spielt eine Rolle ...

Qualitätsprüfung

Wie bestimmt man die Position der Trennlinie in Formteilen?

Dieser Artikel untersucht, wie die optimale Position von Trennlinien beim Spritzgießen bestimmt wird. Er betont die Wichtigkeit, Produktform, Funktionalität und Fertigungsfreundlichkeit zu berücksichtigen. Eine korrekte Platzierung kann sowohl die Ästhetik als auch die Funktionalität von Spritzgussteilen deutlich verbessern.

DESIGN

Welche Techniken eignen sich am besten, um Trennlinien bei Spritzgussteilen zu minimieren?

Trennlinien können das Erscheinungsbild von Spritzgussteilen beeinträchtigen. Um diese Spuren zu minimieren, sollte die Werkzeugkonstruktion optimiert werden, indem Angüsse sorgfältig positioniert und abgerundete Ecken vermieden werden. Die Anpassung von Spritzgussparametern wie Temperatur und Druck ist entscheidend für eine bessere Materialqualität.

OPTIMIERUNG

Wie können Sie die Arbeitskosten von Spritzgussmaschinenprodukten senken?

Die Senkung der Lohnkosten im Spritzgussverfahren ist entscheidend für die Rentabilität. Dieser Artikel erörtert effektive Strategien wie die Implementierung von Automatisierung, die Bereitstellung von Schulungen für Fachkräfte, die Optimierung von Produktionsprozessen und die Einführung von Leistungsanreizsystemen. Automatisierung verringert die Abhängigkeit von manueller Arbeit, während intelligente...

HERSTELLUNG

Wie kann Simulationssoftware die Produktkühlungsanalyse verbessern?

Dieser Artikel untersucht, wie Simulationssoftware die Produktkühlungsanalyse deutlich verbessert. Er beschreibt detailliert die Schritte zur Einrichtung von Simulationen, einschließlich Modellerstellung, Vernetzung, Festlegung der Materialeigenschaften, Auslegung des Kühlsystems, Definition der Randbedingungen und Ergebnisanalyse. Durch die Nutzung von Tools wie ….

DESIGN

Wie lässt sich die Produktionseffizienz von Spritzgießmaschinen steigern?

Dieser Artikel untersucht Strategien zur Steigerung der Produktionseffizienz von Spritzgießmaschinen. Zu den wichtigsten Techniken gehören die Optimierung von Prozessparametern wie Einspritzgeschwindigkeit und Kühlzeit, der Einsatz von Schnellwechselsystemen für Werkzeuge, die Anwendung der Heißkanaltechnologie, die Umstellung auf leistungsstarke vollelektrische Maschinen und die Implementierung von ….

OPTIMIERUNG

Wie lässt sich die Zähigkeit von hochhartem Werkzeugstahl am besten verbessern?

Dieser Artikel untersucht effektive Methoden zur Verbesserung der Zähigkeit von hochhartem Werkzeugstahl. Zu den wichtigsten Strategien gehört die Legierung mit Elementen wie Nickel, Molybdän und Vanadium zur Verfeinerung des Korngefüges und zur Erhöhung der Festigkeit. Wärmebehandlungsverfahren wie Anlassen und Tiefhärten ...

OPTIMIERUNG

Auf welche wichtigen Details sollten Sie sich bei der Kostenrechnung für Spritzgießmaschinen konzentrieren?

Das Verständnis der Feinheiten der Kostenrechnung für Spritzgießmaschinen ist entscheidend für den finanziellen Erfolg. Zu den Schlüsselbereichen gehört die genaue Berechnung der Rohstoffkosten unter Berücksichtigung von Materialverlustraten und Preisschwankungen. Die Arbeitskosten müssen sorgfältig verfolgt werden, um eine gerechte Verteilung zu gewährleisten ...

Preisbewertung

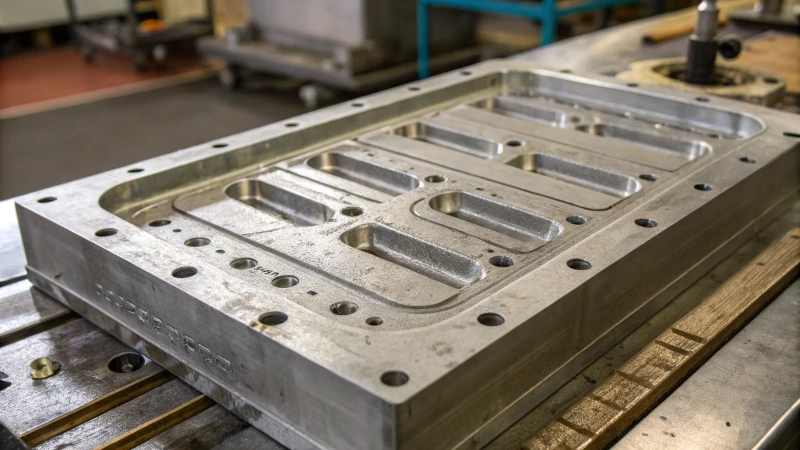

Wie wirkt sich die Komplexität der Formhohlraumform auf die Verarbeitungskosten aus?

In diesem Artikel wird untersucht, wie sich die Komplexität der Formhohlraumformen auf die Verarbeitungskosten in der Fertigung auswirkt. Es wird hervorgehoben, dass komplizierte Designs fortschrittliche Bearbeitungstechniken wie Hochgeschwindigkeitsfräsen und Funkenerosion (EDM) erfordern, die teure Ausrüstung und qualifizierte Arbeitskräfte erfordern. Der ...

Preisbewertung