Stellen Sie sich vor, Sie sind mitten im Prozess der Gestaltung des idealen Kunststoffteils, bei dem jedes noch so kleine Detail von Bedeutung ist.

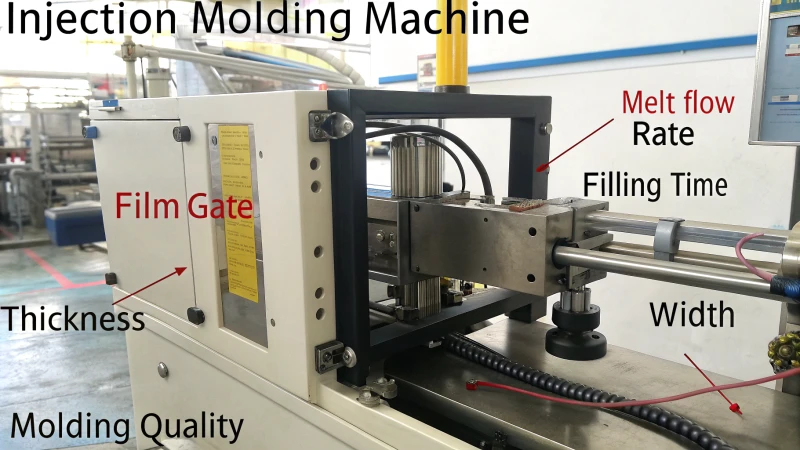

Beim Spritzgießen beeinflussen Dicke und Breite des Angusskanals den Fluss des geschmolzenen Materials. Sie wirken sich auf die Fließgeschwindigkeit und die Füllzeit der Form aus. Ein Angusskanal mit der richtigen Größe verbessert die Formqualität und sollte den Materialeigenschaften entsprechen. Dies beschleunigt die Produktion.

Wenn ich an meine Anfänge im Formenbau zurückdenke, erinnere ich mich an ein Projekt, bei dem die Anpassung der Angussgröße einem kniffligen Rätsel glich. Es war faszinierend zu sehen, wie kleinste Änderungen in Dicke oder Breite große Auswirkungen auf die Produktqualität hatten. Beispielsweise ermöglichte die Vergrößerung der Angussbreite bei gleichbleibender Dicke, dass die Schmelze den Formhohlraum schneller füllte und so mögliche Fehler reduziert wurden.

In einem anderen Fall hatte ich es mit einem Material zu tun, das für seine schlechten Fließeigenschaften bekannt ist. Durch Anpassen der Angussdicke floss die Schmelze reibungslos und ohne Kühlprobleme. Das zeigte mir, dass das Verständnis und die Anpassung dieser Dimensionen entscheidend für den Konstruktionserfolg sind. Es geht um mehr als nur technische Details. Es geht um das richtige Verhältnis zwischen Konstruktionskomponenten und dem Verhalten des Materials.

Die Angussbreite beeinflusst die Schmelzeflussrate beim Spritzgießen.WAHR

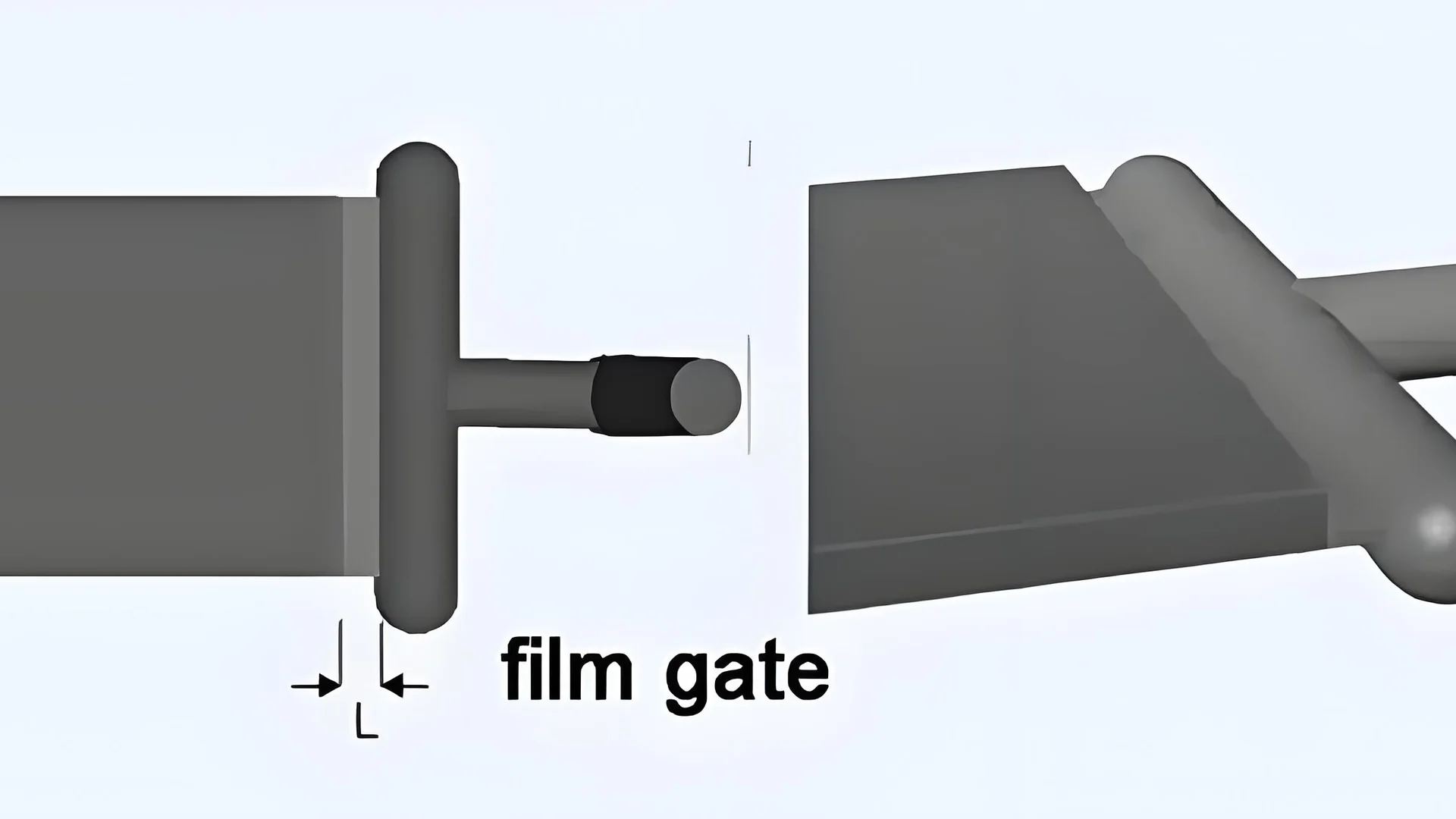

Die Breite des Filmanschnitts beeinflusst die Fließgeschwindigkeit der Schmelze.

Dickere Angusskanäle verkürzen die Füllzeit beim Spritzgießen.FALSCH

Dickere Gates erhöhen typischerweise den Widerstand, was zu längeren Füllzeiten führt.

- 1. Wie beeinflussen Dicke und Breite die Schmelzfließeigenschaften?

- 2. Wie beeinflussen die Angussabmessungen die Formqualität?

- 3. Warum ist Materialkompatibilität bei der Gate-Konstruktion wichtig?

- 4. Wie lassen sich die Abmessungen des Filmanschnitts optimieren, um bessere Ergebnisse zu erzielen?

- 5. Abschluss

Wie beeinflussen Dicke und Breite die Schmelzfließeigenschaften?

Sie möchten wissen, wie sich die Dicke und Breite einer Form auf den Materialfluss während der Produktion auswirken?

Dicke und Breite sind entscheidend für die Fließeigenschaften der Schmelze. Diese Faktoren beeinflussen die Fülleffizienz der Formen und die Optik der Endprodukte. Durch die Anpassung dieser Maße lassen sich die Ergebnisse beim Spritzgießen verbessern. Dies führt zu einer höheren Produktqualität und einem ansprechenderen Erscheinungsbild.

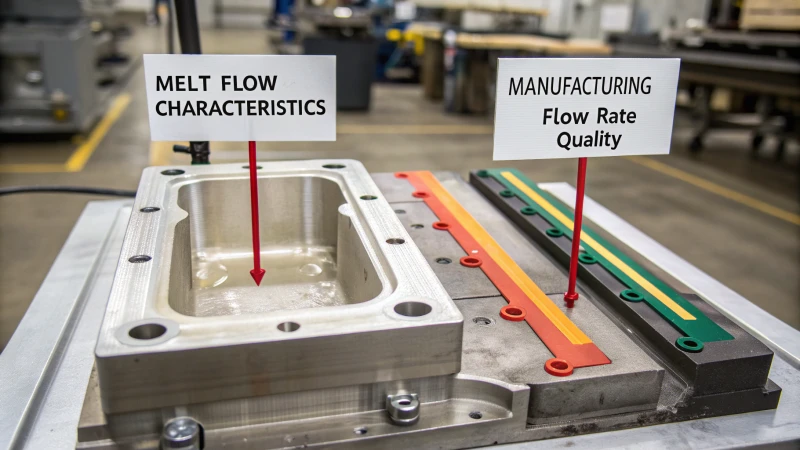

Synergistischer Einfluss auf den Schmelzfluss

Ich habe viele Nächte in der Werkstatt mit der Arbeit an Formen verbracht. Die Dicke und Breite eines Folienanschnitts beeinflussen den Schmelzefluss maßgeblich. Diese Abmessungen bestimmen den Bereich, in dem sich die Schmelze bewegt, und beeinflussen somit Fließgeschwindigkeit und -rate. In einem Projekt haben wir die Breite eines Folienanschnitts von 50 mm auf 100 mm erhöht, während die Dicke gleich blieb. Die Ergebnisse waren verblüffend: Die Schmelzeflussrate stieg und füllte den Formhohlraum schneller als zuvor. Das machte wirklich einen enormen Unterschied.

| Parameter | Auswirkung auf den Durchfluss |

|---|---|

| Breite vergrößern | Höhere Durchflussrate |

| Dicke beibehalten | Schnellere Kavitätenfüllung |

Ein ausgewogenes Verhältnis ist entscheidend, um Probleme wie Schmelzspritzen oder langsame Füllraten zu vermeiden. Das ist wirklich wichtig.

Zusammenhängende Auswirkungen auf die Formqualität

Es ist faszinierend, wie die richtige Kombination aus Dicke und Breite eine gleichmäßige Wandstärke und stabile Abmessungen bewirkt. Wir haben einmal ein rechteckiges Bauteil bearbeitet und diese Abmessungen angepasst. Das Material verteilte sich gleichmäßig, wodurch Verzug reduziert und die Qualität verbessert wurde. Die Veränderung war bemerkenswert.

Durch die korrekte Justierung werden auch Anguss- und Schweißspuren minimiert, was die optische Qualität bei von Kunststoffpaneelen der Stufe 1 . Es ist ein magisches Gefühl, wenn alles perfekt ist.

Wechselwirkung mit Materialeigenschaften

Jedes Material verhält sich anders, und dieses Wissen ist entscheidend. Polypropylen (PP) benötigt aufgrund seiner Fließfähigkeit dünne Angusskanäle mit großer Breite. Glasfaserverstärkte Kunststoffe hingegen erfordern dickere Angusskanäle.

| Material | Empfohlene Torabmessungen |

|---|---|

| Polypropylen (PP) | Dünn und breit |

| Glasfaserverstärkt | Dick und mäßig breit |

Materialien wie POM mit hoher Schrumpfung erfordern breitere Angüsse, um den Volumenverlust beim Abkühlen auszugleichen. Ein umfassendes Verständnis des Materials ist wichtig – eine Fähigkeit, die sich durch Neugier und Übung entwickelt.

Sie diese Strategien zur Optimierung Ihrer Spritzgießprozesse und erleben Sie die Veränderungen selbst.

Eine größere Breite erhöht die Schmelzeflussrate.WAHR

Breitere Schieber ermöglichen einen höheren Materialdurchfluss und erhöhen so die Durchflussrate.

Dickere Angüsse verringern die Füllgeschwindigkeit des Hohlraums.FALSCH

Dickere Gefäßzuführungen ermöglichen tatsächlich eine schnellere Füllung des Hohlraums, da sie einen höheren Durchfluss zulassen.

Wie beeinflussen die Angussabmessungen die Formqualität?

Haben Sie schon einmal darüber nachgedacht, welch große Rolle die Größe des Angusskanals für den Erfolg oder Misserfolg eines Spritzgussprojekts spielt?

Die Angussgröße beeinflusst die Formqualität. Sie wirkt sich auf den Schmelzefluss, die Wandstärkengleichmäßigkeit und die Passgenauigkeit der Materialien aus. Korrekte Angussgrößen ermöglichen ein gleichmäßiges Füllen. Dadurch werden Defekte reduziert und das Produkt sieht besser aus.

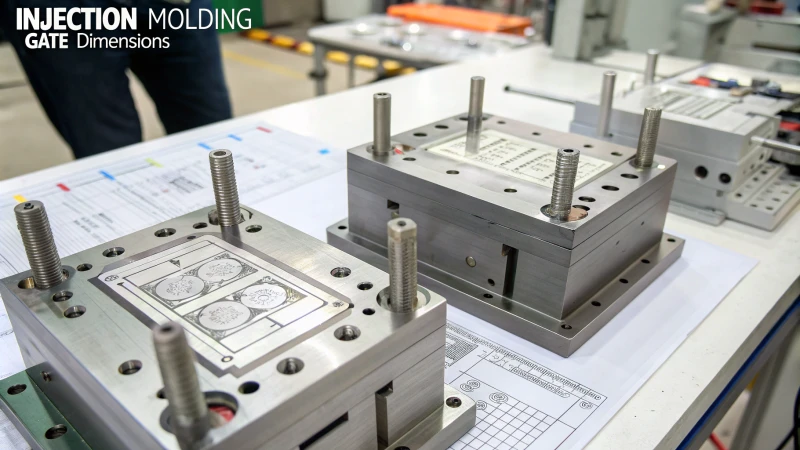

Die wichtige Rolle der Torgrößen

Die Angussgröße ist beim Spritzgießen der entscheidende Faktor. Ich erinnere mich noch gut daran, wie ich ihre Bedeutung zum ersten Mal begriff – bei einem Projekt, wo kleine Fehler eine ganze Charge Ausschussteile verursachten. Das war eine wichtige Lernerfahrung. Angussdicke und -breite bestimmen gemeinsam den Bereich, in dem die Schmelze fließt. Stellen Sie sich vor, Sie versuchen, einen dickflüssigen Milchshake durch einen dünnen Strohhalm zu trinken, im Vergleich zu einem breiten – der Fluss verändert sich enorm! Ein dickerer Anguss sorgt für einen gleichmäßigen Fluss, was bei großen Teilen unerlässlich ist. Ein breiterer Anguss ermöglicht ein schnelleres Füllen der Kavitäten, was besonders wichtig ist, wenn es schnell gehen muss.

Dicke und Breite

Die richtige Balance bei den Angussgrößen zu finden, ist wie den Rhythmus in einem Lied zu finden. Sind die Angussstellen zu breit oder zu dick, kann es zu Problemen wie Spritzern oder unvollständigen Füllungen kommen – ich kenne das nur zu gut und habe schon lange nach der Ursache gesucht. Die perfekte Balance zu finden, ist daher unerlässlich.

| Tortyp | Auswirkung auf den Durchfluss |

|---|---|

| Dick | Langsamerer, stetiger Fluss |

| Breit | Schnellere Kariesfüllung |

Zusammenhängende Auswirkungen auf die Formqualität

Die Angussgröße beeinflusst nicht nur die Schmelzflusseigenschaften³ zu einer gleichmäßigen Wandstärke und stabilen Abmessungen bei. Die richtige Größe zu finden, ist wie das Einfädeln eines Nadelöhrs – es erfordert Fingerspitzengefühl. Die optimale Mischung reduziert Verzug und sorgt für ein optisch und funktional einwandfreies Endprodukt. Ich hatte einmal ein Projekt mit sehr präzisen Kunststoffteilen. Die richtige Angussgröße zu finden, war eine Herausforderung, aber der Erfolg war ein großartiges Gefühl.

Wechselwirkung mit Materialeigenschaften

Unterschiedliche Materialien haben individuelle Anforderungen – ähnlich wie manche Menschen Tee und andere Kaffee bevorzugen. Materialien mit hoher Fließfähigkeit benötigen dünnere Angüsse für höhere Geschwindigkeiten, während solche mit geringer Fließfähigkeit dickere Angüsse benötigen, um den Druck aufrechtzuerhalten.

Hier eine Kurzanleitung:

| Materialtyp | Empfohlenes Tor |

|---|---|

| Hohe Fließfähigkeit (z. B. PP) | Dünneres, breiteres Tor |

| Geringe Fließfähigkeit (z. B. GF) | Dickeres Tor für Druckstabilität |

Das Verständnis dieser Details trägt dazu bei, die Formgebungsprozesse zu optimieren und die beste Balance zwischen Qualität und Geschwindigkeit zu erreichen. Das ist wohl das Ziel jedes Konstrukteurs. Jede Änderung und Anpassung bringt uns der Expertise in der Formgebung einen Schritt näher.

Dickere Angüsse gewährleisten eine schnellere Kavitätenfüllung.FALSCH

Dickere Schieber ermöglichen einen langsameren, gleichmäßigeren Durchfluss, nicht eine schnellere Befüllung.

Breite Angüsse tragen dazu bei, Schweißnähte beim Formen zu reduzieren.WAHR

Breite Angusskanäle ermöglichen ein schnelleres Füllen und reduzieren die Schweißnahtbildung.

Warum ist Materialkompatibilität bei der Gate-Konstruktion wichtig?

Haben Sie jemals vor einem Tor gestanden und sich gefragt, warum es so stabil und glatt wirkt? Das Geheimnis liegt in der Auswahl der richtigen Materialien, die perfekt zusammenpassen.

Die Materialverträglichkeit ist bei Torkonstruktionen für die Widerstandsfähigkeit gegen Witterungseinflüsse und Beschädigungen von entscheidender Bedeutung. Sie gewährleistet einen reibungslosen Betrieb, Sicherheit und spart langfristig Kosten.

Edelstahl ist in feuchten Umgebungen rostbeständig.WAHR

Edelstahl, insbesondere mit Beschichtungen, ist korrosionsbeständig.

Aluminiumtore eignen sich ideal für stark beanspruchte Bereiche.FALSCH

Aluminium ist leicht und muss bei hohen Belastungen möglicherweise verstärkt werden.

Wie lassen sich die Abmessungen des Filmanschnitts optimieren, um bessere Ergebnisse zu erzielen?

Neugierig, wie kleine Größenänderungen Ihre Fähigkeiten im Kunststoffformen verbessern können?

Die Optimierung der Angusskanalabmessungen umfasst die Anpassung von Breite und Dicke. Dies beeinflusst den Schmelzefluss und führt zu gleichmäßigen Wänden. Die Anpassungen verbessern die Formqualität und optimieren das Erscheinungsbild des Endprodukts. Dadurch werden Defekte reduziert.

Grundlagen des Schmelzflusses verstehen

Als ich mich mit dem Spritzgießen beschäftigte, fiel mir auf, wie sehr sich die Ergebnisse durch die Änderung der Angussgröße verändern ließen. Stellen Sie sich vor: Eine Erweiterung des Angusses von 50 mm auf 100 mm bei gleichbleibender Wandstärke von 1 mm erhöhte die Schmelzeflussrate enorm. Die Kavitäten füllten sich viel schneller. Es fühlte sich an, als hätte ich einen versteckten Trick in einem Videospiel entdeckt.

| Dimension | Breitenvergrößerung | Einfluss der Durchflussrate |

|---|---|---|

| Szenario 1 | 50 mm bis 100 mm | Zunahmen |

Das richtige Verhältnis ist entscheidend. Zu große Breite und zu geringe Dicke führen zu schnellem Materialfluss. Dadurch können Fehler wie Fließmarken entstehen. Nimmt die Dicke zu, während die Breite abnimmt, verlangsamt sich der Materialfluss, was bei dünnen Teilen zu einer unvollständigen Füllung führen kann.

Einflussnahme auf die Gestaltungsergebnisse

Ich erinnere mich daran, wie ich die Angussgröße für ein rechteckiges Werkstück angepasst habe. Plötzlich verteilte sich die Schmelze gleichmäßig, und die Sorge vor Verzug nahm ab. Das war ein echter Durchbruch!

Visuelle Oberflächenwirkung

Es gibt nichts Schöneres, als ein makelloses Kunststoffteil entstehen zu sehen. Die richtige Angussgröße reduzierte die Spuren. Es war einfach magisch.

Interaktion mit materiellen Bedürfnissen

Mir ist nun klar, dass unterschiedliche Materialien jeweils spezielle Angussstrategien erfordern. Hochfließfähige Materialien wie Polypropylen lassen sich mit dünnen, breiten Angüssen besser verarbeiten. Dicke Angüsse eignen sich hingegen für niedrigfließfähige Materialien wie glasfaserverstärkte Kunststoffe.

Auch die Schrumpfung spielt eine Rolle. Als ich mit Polyoxymethylen arbeitete, fühlte sich die Anpassung der Gate-Größe zur Bekämpfung der Schrumpfung wie das Lösen eines Puzzles an.

Für weitere Details zu den Grundlagen des Schmelzflusses⁴ und zu Materialanpassungen⁵ waren diese Ressourcen sehr hilfreich. Die Kombination von praktischer Anwendung und Theorie ist der Schlüssel zur Beherrschung der Angussoptimierung .

Eine Vergrößerung der Angussbreite steigert die Schmelzeflussrate.WAHR

Breitere Angusskanäle vergrößern die Querschnittsfläche und verbessern so den Schmelzfluss.

Schmale Angüsse verhindern Schweißspuren in dünnen Schichten.FALSCH

Bei engen Toren besteht die Gefahr von Schweißnahtfehlern aufgrund ungleichmäßiger Schmelzverteilung.

Abschluss

Die Dicke und Breite des Folienanschnitts beim Spritzgießen beeinflussen maßgeblich den Schmelzfluss und wirken sich somit auf die Füllgeschwindigkeit, die Produktqualität und die Materialverträglichkeit aus, um optimale Ergebnisse zu erzielen.

-

Erfahren Sie, welchen Einfluss die Anpassung der Torabmessungen auf die optische Qualität von Kunststoffpaneelen hat. ↩

-

Finden Sie Strategien zur Steigerung der Effizienz beim Spritzgießen, indem Sie die Materialeigenschaften verstehen und die Angussanpassungen vornehmen. ↩

-

Dieser Link bietet Einblicke in den Einfluss der Angussabmessungen auf die Geschwindigkeit und Gleichmäßigkeit des Schmelzflusses, was für die Optimierung der Teilequalität unerlässlich ist. ↩

-

Erfahren Sie mehr darüber, wie die Schmelzflusseigenschaften den Spritzgießprozess beeinflussen, wobei der Schwerpunkt auf der Optimierung der Filmangussabmessungen liegt. ↩

-

Verstehen Sie, warum unterschiedliche Materialien spezifische Angussabmessungen erfordern, um bessere Ergebnisse beim Formgebungsprozess zu erzielen. ↩