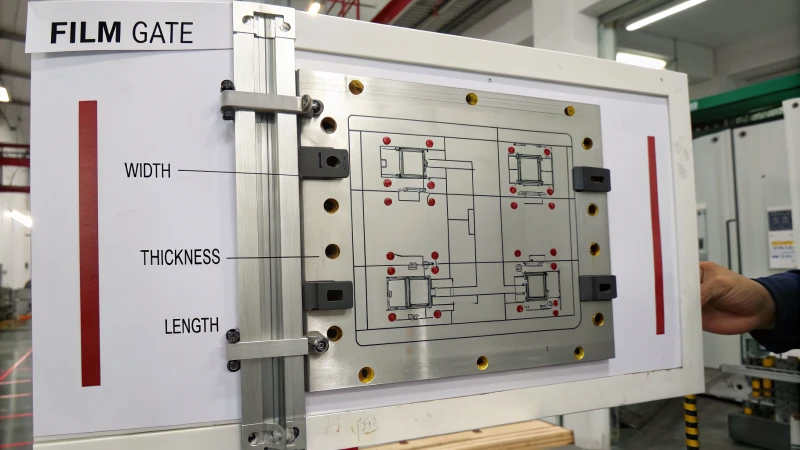

Beim Design kommt es bei der Wahl der richtigen Filmanschnittgröße auf Genauigkeit an.

Bestimmen Sie die Filmanschnittgröße unter Berücksichtigung der Breite des Produkts, der Wandstärke und des Materialverhaltens. Die Anschnittbreite variiert normalerweise zwischen 25 % und der vollen Produktbreite. Mittlerweile liegt die Anschnittdicke häufig zwischen dem 0,5- und 0,8-fachen der Wanddicke. Eine kurze Torlänge ist wichtig. Oft liegt sie zwischen 0,5 und 2 mm. Dies trägt dazu bei, Druck und Wärmeverlust zu verringern. Druck und Wärmeverlust müssen gering sein.

Ich weiß, das klingt etwas komplex. Lassen Sie es mich einfach erklären. Denken Sie darüber nach, ein Puzzle zusammenzustellen. Jedes Teil sollte genau passen, ebenso wie die Größe des Filmtors zu Ihrem Design passen sollte. Es geht um mehr als nur um Zahlen. Es geht darum, etwas Reibungsloses und Effektives aufzubauen. In diesem Beitrag zeige ich Ihnen die Details, die Ihr Projekt nicht nur zu etwas Gutem, sondern zu etwas wirklich Außergewöhnlichem machen können.

Die Torbreite beträgt immer 50 % der Produktbreite.FALSCH

Die Torbreite variiert zwischen 25 % und 100 % der Produktbreite.

Die Gate-Länge sollte zwischen 0,5 und 2 mm liegen.WAHR

Kurze Anschnittlängen minimieren effektiv Druck- und Wärmeverluste.

- 1. Welche Faktoren beeinflussen die Bestimmung der Gate-Breite?

- 2. Wie wirkt sich die Materialauswahl auf die Gate-Dicke aus?

- 3. Warum ist die Angusslänge bei der Formenkonstruktion von entscheidender Bedeutung?

- 4. Wie gehen verschiedene Branchen mit der Dimensionierung von Filmanschnitten um?

- 5. Abschluss

Welche Faktoren beeinflussen die Bestimmung der Gate-Breite?

Haben Sie schon einmal darüber nachgedacht, die richtige Anschnittbreite beim Formenbau zu wählen?

Die Anschnittbreite hängt von der Produktgröße, der Anordnung der Formhohlräume und den Materialeigenschaften ab. Es gleicht den Schmelzfluss aus. Dies gewährleistet eine qualitativ hochwertige Ausgabe.

Überlegungen zur Produktbreite

Als ich anfing, mich mit dem Formenbau zu befassen, fühlte es sich an, als würde ich einen Geheimcode knacken, wenn ich die Anschnittbreite herausgefunden hätte. Es erforderte technisches Wissen und eine Art Intuition, die mit der Praxis wächst. Hier sind einige wichtige Dinge, über die ich nachdenken gelernt habe.

Die Anschnittweite korreliert häufig mit der Produktbreite. Typischerweise ist es auf 25–100 % der Produktbreite ausgelegt. Beispielsweise kann ein flaches Produkt mit einer Breite von 100 mm eine Anschnittbreite von 25 mm bis 100 mm haben. Wenn ein Produkt eine hohe ästhetische Qualität erfordert, kann für eine gleichmäßige Schmelzeverteilung ein breiterer Anschnitt nahe der Produktbreite gewählt werden.

| Produktbreite | Torbreitenbereich |

|---|---|

| 100mm | 25mm – 100mm |

Einfluss der Formhohlraumanordnung

Die Anordnung der Hohlräume in Formen ähnelt dem Spielen von Tetris. Die Torbreite darf benachbarte Hohlräume nicht stören. Stellen Sie sich vor, der kleinste Spalt zwischen den Hohlräumen beträgt 30 mm; Die Anschnittbreite muss innerhalb dieser Grenze bleiben, sonst könnte das geschmolzene Material überlaufen.

Bei Formen mit mehreren Kavitäten sind Abstand und Anordnung entscheidend. Die Anschnittbreite darf die Befüllung benachbarter Hohlräume nicht beeinträchtigen.

Materialeigenschaften

Die Art des Materials spielt wirklich eine große Rolle. Bei Polystyrol (PS) könnten dünnere Anschnitte funktionieren, da das Material leichter fließt. Bei glasfaserverstärkten Kunststoffen hilft ein dickerer Anschnitt jedoch dabei, einen stärkeren Durchfluss zu bewältigen.

Die Fließfähigkeit des Materials beeinflusst die Anschnittdicke und möglicherweise auch dessen Breite. Für Materialien wie Polystyrol (PS) mit guter Fließfähigkeit können die Anschnitte dünner sein, während glasfaserverstärkte Kunststoffe dickere Anschnitte erfordern.

| Material | Empfohlene Anschnittdicke |

|---|---|

| Polystyrol (PS) | 0,5-fache Produktwandstärke |

| Glasfaserverstärkt | 0,7–0,8-fache Produktwandstärke |

Diese Einstellung trägt zur Steuerung des Schmelzflusswiderstands bei und sorgt für eine gleichmäßige Füllung der Kavität.

Das Verständnis dieser Faktoren hilft nicht nur bei der effektiven Formenkonstruktion 1 , sondern verbessert auch den Produktionsprozess durch die Minimierung von Fehlern und die Maximierung der Ausgabequalität.

Beispiele aus der Praxis

Bild, bei dem sowohl PS als auch verstärkter Kunststoff verwendet werden: Bei PS funktioniert ein schmalerer Anschnitt aufgrund des leichten Fließens, während bei verstärktem Kunststoff ein breiterer Anschnitt erforderlich ist, um reibungslos durchzugehen.

Stellen Sie sich ein Szenario vor, in dem zwei Materialien verwendet werden: PS könnte aufgrund seiner Fließfähigkeit einen schmaleren und dünneren Anschnitt ermöglichen, während verstärkter Kunststoff möglicherweise einen breiteren Anguss erfordert, um seiner erhöhten Viskosität Rechnung zu tragen.

Die Torbreite beträgt immer 50 % der Produktbreite.FALSCH

Die Torbreite kann zwischen 25 % und 100 % der Produktbreite liegen.

Die Fließfähigkeit des Materials beeinflusst die Anschnittdicke.WAHR

Materialien mit guter Fließfähigkeit, wie PS, ermöglichen dünnere Anschnitte.

Wie wirkt sich die Materialauswahl auf die Gate-Dicke aus?

Haben Sie jemals darüber nachgedacht, wie sich das von Ihnen ausgewählte Material wirklich auf die Dicke der Anschnitte im Formenbau auswirkt?

Die Wahl des Materials wirkt sich direkt auf die Anschnittdicke aus, da unterschiedliche Materialien unterschiedliche Anforderungen an Fließfähigkeit und Druck haben. Beispielsweise erfordert Polystyrol im Vergleich zu glasfaserverstärkten Kunststoffen häufig dünnere Anschnitte. Dies geschieht für einen optimalen Durchfluss. Ein optimaler Durchfluss ist wichtig.

Rolle der materiellen Fluidität

Ich erinnere mich an meine erste Begegnung mit Polystyrol in einer Form. Seine sehr hohe Fließfähigkeit fühlte sich traumhaft an und ermöglichte dünnere Anschnitte 2 und einen gleichmäßigeren Fluss. Es war weniger Druck nötig. Eine Herausforderung stellten hingegen glasfaserverstärkte Kunststoffe dar. Eine geringere Fließfähigkeit erforderte dickere Anschnitte, um den Widerstand für eine ordnungsgemäße Befüllung zu verringern. Es war wichtig. Sehr wichtig.

| Materialtyp | Empfohlene Anschnittdicke |

|---|---|

| Polystyrol (PS) | 0,5-fache Wandstärke |

| Glasfaserverstärkt | 0,7 – 0,8-fache Wandstärke |

Einfluss auf den Druckabfall

Die Anschnittdicke war für den Druckabfall während der Injektion von Bedeutung. Dünnere Anschnitte könnten zu einem höheren Druckabfall führen, was bei Materialien wie Polystyrol gut funktioniert, bei denen die Kontrolle des Schmelzflusses von entscheidender Bedeutung ist.

Umgekehrt eignen sich dickere Anschnitte für glasfaserverstärkte Kunststoffe, da sie dazu beitragen, einen gleichmäßigen Durchfluss aufrechtzuerhalten und Fehler zu minimieren.

Qualitätsüberlegungen

Balance ist alles. Auch die Anforderungen an die Produktqualität haben Einfluss auf die Anschnittdicke. Die Lieferung von Produkten mit hohen Ansprüchen an das Erscheinungsbild erforderte eine größere Torbreite 3 . Dies sorgte für eine gleichmäßige Füllung und weniger Defekte wie Fließlinien oder Schweißstellen.

Durch die Wahl der richtigen Torstärke blieben Struktur und Aussehen im Einklang. Es war wichtig. Es war sehr wichtig.

Praxisbeispiele und Empfehlungen

Meine Erfahrung mit der Gestaltung von Formen für Unterhaltungselektronik bot Einblicke:

- Bei Polystyrol entspricht eine Anschnittdicke von ca. 1 mm einer Wandstärke von 2 mm.

- Der Umstieg auf glasfaserverstärkte Materialien profitiert von einer Erhöhung auf 1,4 mm.

Diese Anpassungen waren entscheidend; Sie waren der Schlüssel zur Erzielung höchster Produktionseffizienz und Qualität sowie zur Reduzierung von Materialverschwendung und Kosten.

Polystyrol erfordert dickere Anschnitte als Glasfaserkunststoffe.FALSCH

Aufgrund der höheren Fließfähigkeit erfordert Polystyrol dünnere Anschnitte.

Dünnere Anschnitte führen zu höheren Druckverlusten.WAHR

Dünnere Anschnitte erhöhen den Druckabfall und unterstützen so die Durchflusskontrolle in flüssigen Materialien.

Warum ist die Angusslänge bei der Formenkonstruktion von entscheidender Bedeutung?

Haben Sie jemals darüber nachgedacht, dass selbst eine kleine Änderung der Angusslänge das Formdesign stark verändert? Es ist, als ob Sie die besondere Würze in Ihrem Lieblingsessen finden würden.

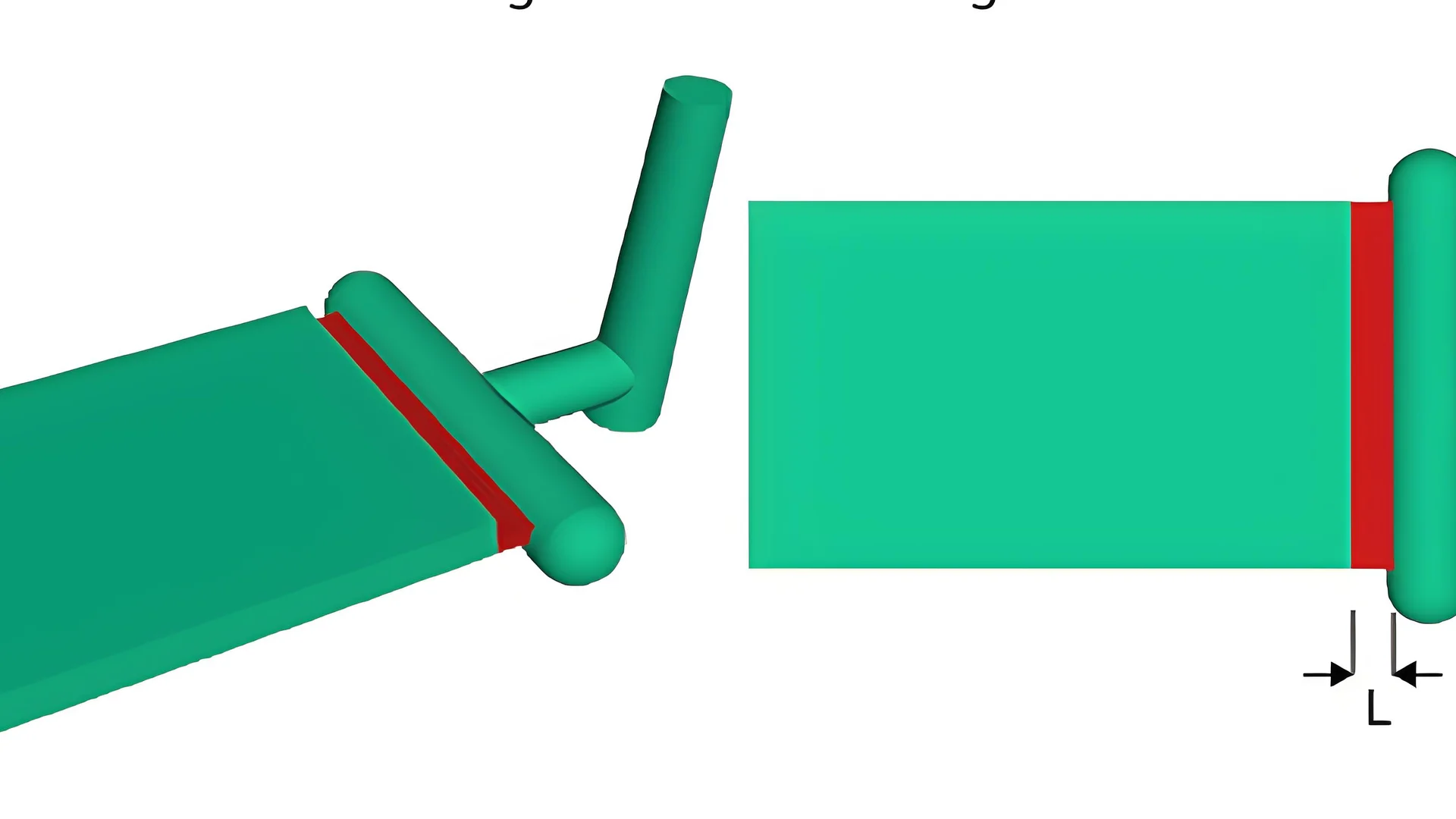

Die Anschnittlänge ist bei der Formkonstruktion wichtig. Es verändert den Druckverlust, den Schmelzefluss und die Wahrscheinlichkeit von Verstopfungen. Ein kurzer Anschnitt senkt den Druck und den Wärmeverlust. Aber es kann zu Verstopfungen kommen. Dies erfordert eine sorgfältige Materialauswahl und -pflege.

Warum die Gate-Länge wichtig ist

Die Anschnittlänge spielt beim Spritzgießen 4 , da sie bestimmt, wie effizient das geschmolzene Material den Formhohlraum füllt. Ein gut gestalteter Anschnitt sorgt für minimalen Druck- und Wärmeverlust, was für die Aufrechterhaltung der Teileintegrität von entscheidender Bedeutung ist.

Torlänge und Druckverlust ausgleichen

Bei meinem ersten Projekt mit einem dünnwandigen Gegenstand habe ich gesehen, dass kürzere Anschnitte dabei helfen, den Druckverlust zu reduzieren. Diese etwa 0,5 bis 2 mm großen Anschnitte ermöglichten ein schnelles Fließen des Materials in die Form. Dies birgt jedoch auch ein erhöhtes Verstopfungsrisiko, insbesondere wenn Verunreinigungen vorhanden sind oder der Schimmel nicht regelmäßig gepflegt wird.

| Torlänge | Vorteile | Nachteile |

|---|---|---|

| Kurz (0,5–1 mm) | Schneller Schmelzeeintritt, reduzierter Druck | Höhere Verstopfungsgefahr |

| Lang (1,5–2 mm) | Geringeres Verstopfungsrisiko | Möglicher erhöhter Druckverlust |

Auswirkungen auf Aussehen und Stärke

Bei einem Projekt über Unterhaltungselektronik habe ich gelernt, dass die Gate-Länge sowohl die Stärke als auch das Erscheinungsbild beeinflusst. Die richtige Anschnittlänge füllte die Formen gleichmäßig und reduzierte sichtbare Fehler wie Bindenähte oder Verwerfungen. Durch das ausgewogene Design sah es gut aus und funktionierte gut.

Berücksichtigung von Materialtypen

Jedes Material reagiert aufgrund seiner einzigartigen Fließeigenschaften unterschiedlich auf die Anschnittlänge:

- Polystyrol (PS): Kurze Anschnitte verbessern den Durchfluss aufgrund der hervorragenden Fließfähigkeit.

- Glasfaserverstärkte Kunststoffe: Längere Anschnitte tragen zur Reduzierung des Strömungswiderstands bei.

Für weitere Einblicke in materialspezifische Anforderungen sollten Sie die Überprüfung der Materialeigenschaften 5 .

Wartungs- und Designänderungen

Die routinemäßige Wartung wirkt sich erheblich auf die Konstruktion kurzer Tore aus. Eine häufigere Reinigung trägt zu kürzeren Toren bei, indem das Verstopfungsrisiko verringert wird. wohingegen eine weniger häufige Reinigung möglicherweise etwas längere Tore erfordert.

Es ist wichtig, das Tordesign 6 entsprechend diesen Faktoren anzupassen, um sowohl die Produktivität als auch die Produktqualität zu optimieren. Das Erkennen dieser Aspekte hilft Formenkonstrukteuren bei der Anpassung der Anschnittlängen an spezifische Anforderungen unter Berücksichtigung von Materialien, Wartung und Produktanforderungen.

Kurze Anschnitte reduzieren den Druckverlust beim Formen.WAHR

Kurze Anschnitte ermöglichen einen schnelleren Schmelzeeintritt und minimieren den Druckverlust in der Kavität.

Längere Anschnitte erhöhen das Verstopfungsrisiko in den Formen.FALSCH

Längere Tore verringern das Verstopfungsrisiko, indem sie Verunreinigungen und Strömungswiderstände aufnehmen.

Wie gehen verschiedene Branchen mit der Dimensionierung von Filmanschnitten um?

Haben Sie jemals darüber nachgedacht, wie sich die Wahl der richtigen Filmfenstergröße auf ein Projekt auswirkt? Verschiedene Branchen verwenden einzigartige Methoden, die jeweils auf spezifische Anforderungen zugeschnitten sind.

Branchen wie Film, Fotografie und Fertigung stützen sich auf bestimmte Kriterien. Menschen bewerten Produktabmessungen und Materialeigenschaften. Dies hilft ihnen bei der Entscheidung über die richtige Filmanschnittgröße. Aus dieser sorgfältigen Analyse resultieren optimale Leistung und Qualität.

Kinematographie und Fotografie

Bei der Kinematographie 7 und der Fotografie hat mich der enorme Einfluss der Filmfenstergröße auf die Bildschärfe wirklich überrascht. Es ist wie bei der Wahl des perfekten Bilderrahmens – alles hängt von dieser Entscheidung ab. Denken Sie an 35-mm- oder IMAX-Formate. Jeder benötigt bestimmte Blendengrößen, um die schöne Bildform einzufangen. Ich habe beobachtet, wie Kameraleute Schwierigkeiten hatten, die richtige Blendengröße zu wählen und Kreativität mit technischem Können in Einklang zu bringen.

Filmformate und Gate-Größen

| Format | Standardanschnittgröße (mm) | Seitenverhältnis |

|---|---|---|

| 35mm | 24 x 18 | 4:3 |

| IMAX | 70 x 48,5 | 1.43:1 |

Fertigungsindustrie

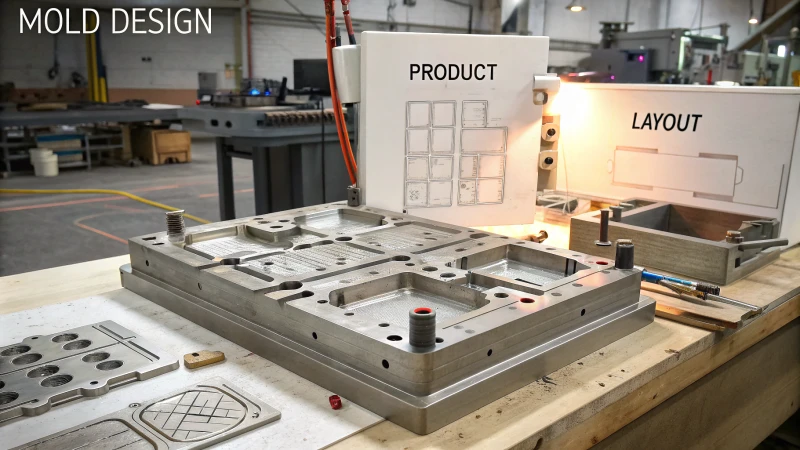

In der Fertigung, insbesondere in Bereichen wie dem Kunststoffspritzen, spielt die Größe des Folienanschnitts eine Schlüsselrolle für die Produktqualität. Stellen Sie sich vor, Sie entwerfen ein flaches Objekt. Die Torbreite kann von einem kleinen Teil bis zur gesamten Breite des Produkts variieren. Bei einem Besuch in einer Kunststofffabrik habe ich gesehen, wie wichtig es ist, dies richtig zu machen, um eine gleichmäßige Materialverteilung zu gewährleisten.

Die Bestimmung der Torbreite 8 basiert häufig auf der Produktbreite, mit einem typischen Bereich von 25 % bis 100 % der Gesamtbreite des Produkts. Dies ist entscheidend für eine gleichmäßige Materialverteilung während der Produktion.

Überlegungen zur Gate-Größe:

- Anschnittdicke: Oft 0,5- bis 0,8-faches der Dicke der Produktwand, um den Fließdruck zu kontrollieren.

- Materialeigenschaften: Wie bei der Anpassung eines Rezepts anhand verfügbarer Zutaten hängen Änderungen hier vom Materialfluss ab – PS verwendet im Allgemeinen dünnere Anschnitte im Vergleich zu glasfaserverstärkten Kunststoffen.

Technische Überlegungen

Es gibt auch die technische Seite – Formhohlraumdesigns und Verstopfungsherausforderungen fühlen sich an, als würde man ein schwieriges Rätsel lösen. Bei Formen mit mehreren Kavitäten muss verhindert werden, dass ein Anguss mit einem anderen in Berührung kommt.

Bei Formen mit mehreren Kavitäten darf sich die Anschnittbreite beispielsweise nicht auf benachbarte Kavitäten auswirken, um ein ideales Gleichgewicht aufrechtzuerhalten und Herstellungsfehler zu vermeiden.

Anschnittlängendesign: Kurze Anschnitte (0,5–2 mm) eignen sich zum Reduzieren von Druckverlusten, erfordern jedoch eine sorgfältige Handhabung, um Verstopfungen durch Schmutz zu vermeiden.

Das Konstruktionsprinzip 9 ist für einen schnellen Materialfluss bei dünnwandigen Produkten sehr wichtig.

Das Verständnis dieser Details bei der Größenbestimmung des Filmanschnitts bedeutet mehr als nur das Befolgen von Regeln. Es geht darum zu wissen, was jede Branche braucht. Es geht darum, die perfekte Mischung aus Effizienz und Qualität zu finden – sei es bei der Erstellung beeindruckender Bilder oder präziser Kunststoffteile.

Die Größe des 35-mm-Filmfensters beeinflusst das Bildseitenverhältnis.WAHR

35-mm-Filme haben eine Standardfenstergröße von 24 x 18 mm, was sich auf das Seitenverhältnis auswirkt.

Bei der Herstellung wird für alle Produkte eine feste Anschnittgröße verwendet.FALSCH

Die Anschnittgröße bei der Herstellung variiert je nach Produktbreite und Materialeigenschaften.

Abschluss

In diesem Artikel wird erläutert, wie Sie die geeignete Größe eines Filmangusses bei der Formkonstruktion bestimmen, wobei der Schwerpunkt auf Produktabmessungen, Materialeigenschaften und optimalem Durchfluss für eine qualitativ hochwertige Ausgabe liegt.

-

Entdecken Sie Strategien für ein effektives Formendesign, das die Produktionseffizienz und Produktqualität steigert. ↩

-

Erfahren Sie, wie sich die Fließfähigkeit verschiedener Materialien auf die erforderliche Angussdicke für eine optimale Formgebung auswirkt. ↩

-

Verstehen Sie, wie die Anpassung der Anschnittbreite die Produktqualität und -konsistenz verbessern kann. ↩

-

Entdecken Sie, warum die Angusslänge die Effizienz und Teilequalität des Spritzgießens beeinflusst. ↩

-

Vergleichen Sie, wie sich unterschiedliche Materialien auf das optimale Anschnittdesign in Formen auswirken. ↩

-

Erfahren Sie, wie sich die Wartungshäufigkeit auf die Wahl des Formendesigns auswirkt. ↩

-

Entdecken Sie, wie sich unterschiedliche Filmfenstergrößen auf die filmische Bildqualität und die kreativen Möglichkeiten auswirken. ↩

-

Erfahren Sie, wie Branchen die Anschnittbreite für eine optimale Produktionsqualität in Formprozessen bestimmen. ↩

-

Verstehen Sie die Prinzipien hinter der Gestaltung kurzer Tore für einen effizienten Materialfluss in der Fertigung. ↩