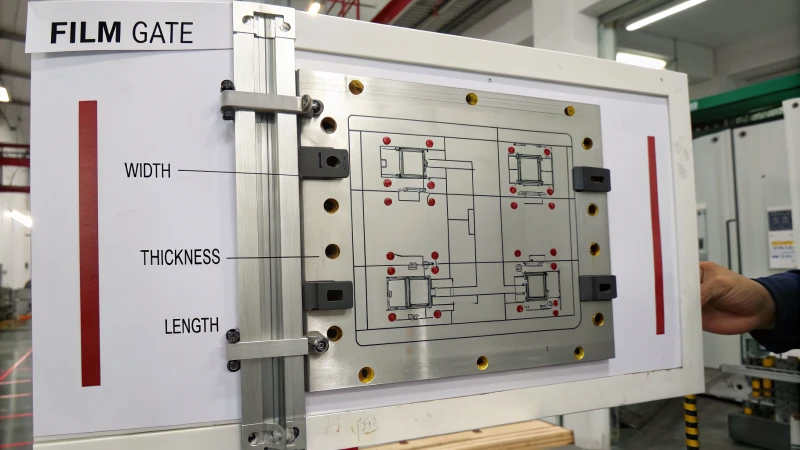

Beim Design kommt es auf Genauigkeit bei der Wahl der richtigen Filmanschnittgröße an.

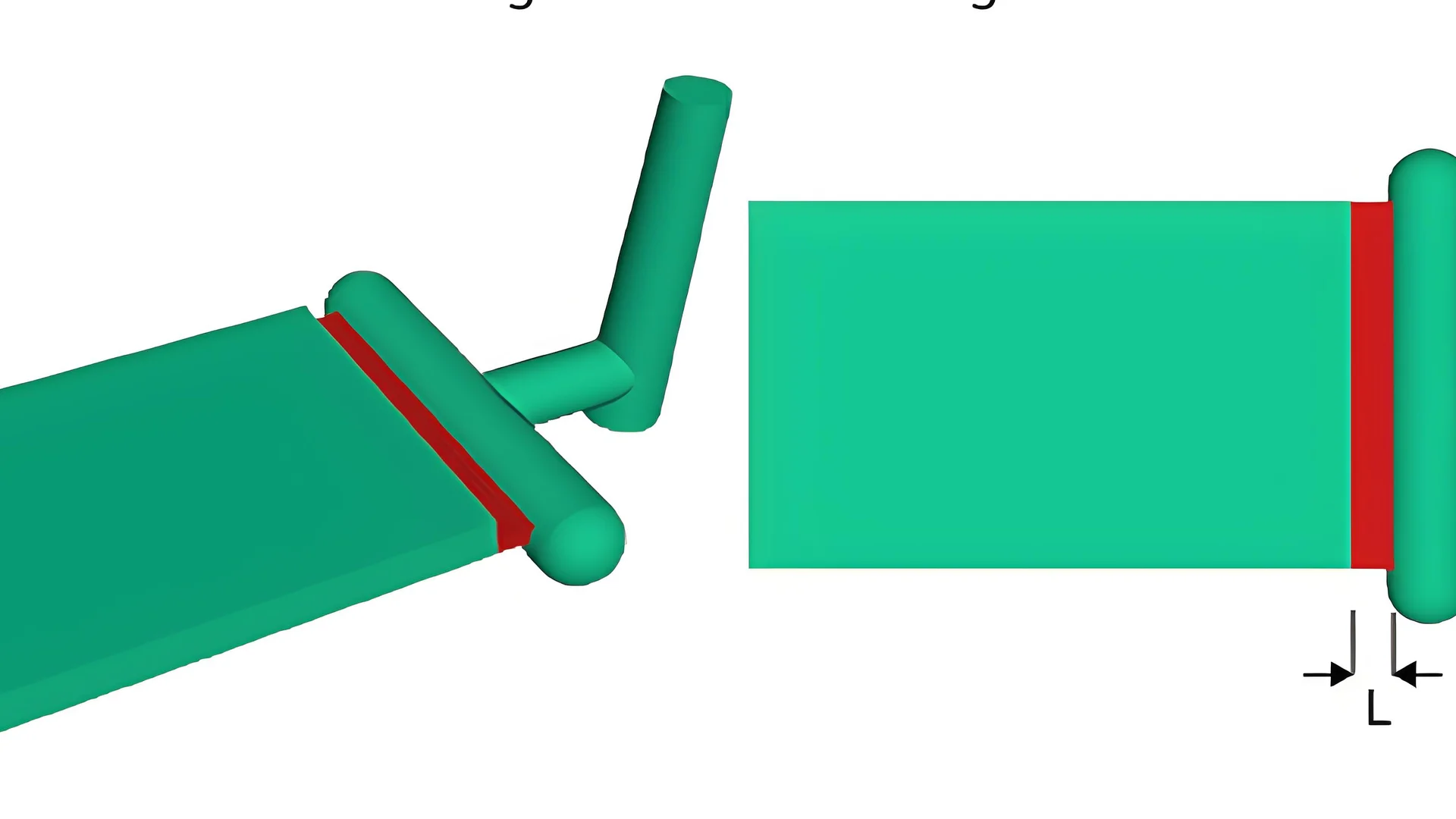

Die Größe des Folienanschnitts wird unter Berücksichtigung der Produktbreite, der Wandstärke und des Materialverhaltens gemessen. Die Anschnittbreite variiert üblicherweise zwischen 25 % und der vollen Produktbreite. Die Anschnittstärke liegt häufig zwischen dem 0,5- und 0,8-Fachen der Wandstärke. Eine kurze Anschnittlänge ist wichtig und liegt üblicherweise zwischen 0,5 und 2 mm. Dies trägt zur Reduzierung von Druck- und Wärmeverlusten bei. Druck- und Wärmeverluste müssen gering sein.

Ich weiß, das klingt etwas kompliziert. Lassen Sie mich es Ihnen ganz einfach erklären. Stellen Sie sich vor, Sie legen ein Puzzle zusammen. Jedes Teil muss exakt passen, genau wie die Größe des Filmanschnitts zu Ihrem Design passen muss. Es geht um mehr als nur um Zahlen. Es geht darum, etwas Reibungsloses und Effektives zu schaffen. In diesem Beitrag zeige ich Ihnen die Details, die Ihr Projekt nicht nur gut, sondern wirklich herausragend machen können.

Die Torbreite beträgt immer 50 % der Produktbreite.FALSCH

Die Torbreite variiert zwischen 25 % und 100 % der Produktbreite.

Die Torlänge sollte zwischen 0,5 und 2 mm liegen.WAHR

Kurze Torlängen minimieren Druck- und Wärmeverluste wirksam.

Welche Faktoren beeinflussen die Bestimmung der Torbreite?

Haben Sie schon einmal darüber nachgedacht, die richtige Angussbreite bei der Werkzeugkonstruktion zu wählen?

Die Angussbreite hängt von der Produktgröße, der Formkavitätenanordnung und den Materialeigenschaften ab. Sie sorgt für einen gleichmäßigen Schmelzefluss und gewährleistet so eine hohe Produktqualität.

Überlegungen zur Produktbreite

Als ich mich erstmals mit Werkzeugkonstruktion beschäftigte, fühlte sich die Bestimmung der Angussbreite an wie das Knacken eines Geheimcodes. Es erforderte technisches Wissen und eine Art Intuition, die mit der Übung wächst. Hier sind einige wichtige Punkte, die ich dabei gelernt habe.

Die Angussbreite korreliert häufig mit der Produktbreite. Typischerweise beträgt sie 25 % bis 100 % der Produktbreite. Beispielsweise kann bei einem flachen Produkt mit einer Breite von 100 mm die Angussbreite zwischen 25 mm und 100 mm liegen. Soll ein Produkt hohe ästhetische Ansprüche erfüllen, kann für eine gleichmäßige Schmelzeverteilung ein breiterer Anguss gewählt werden, der der Produktbreite möglichst nahekommt.

| Produktbreite | Torbreitenbereich |

|---|---|

| 100 mm | 25 mm – 100 mm |

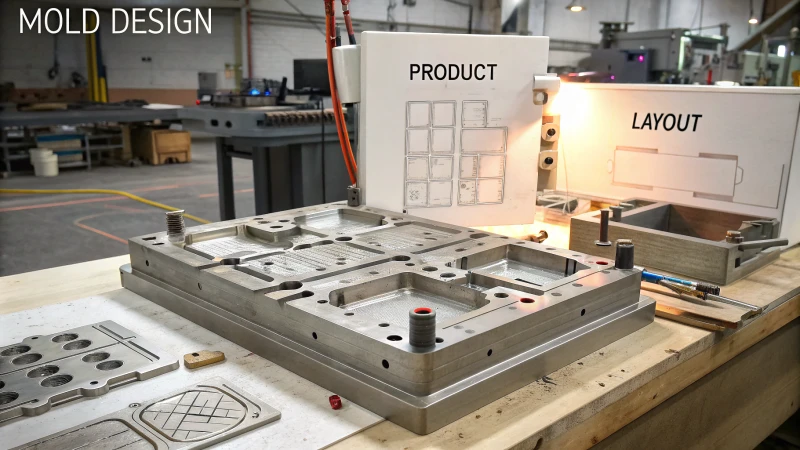

Einfluss der Formkavitätenanordnung

Die Anordnung der Kavitäten in Formen ähnelt dem Spiel Tetris. Die Angussbreite darf benachbarte Kavitäten nicht beeinträchtigen. Stellen Sie sich vor, der kleinste Abstand zwischen den Kavitäten beträgt 30 mm; die Angussbreite muss innerhalb dieser Grenze bleiben, da sonst das geschmolzene Material überlaufen könnte.

Bei Formen mit mehreren Kavitäten sind Abstand und Anordnung entscheidend. Die Angussbreite darf die Füllung benachbarter Kavitäten nicht beeinträchtigen.

Materialeigenschaften

Die Materialart spielt eine entscheidende Rolle. Bei Polystyrol (PS) können dünnere Angüsse funktionieren, da das Material leicht fließt. Bei glasfaserverstärkten Kunststoffen hingegen hilft ein dickerer Anguss, zähflüssigere Materialien besser zu kontrollieren.

Die Fließfähigkeit des Materials beeinflusst die Dicke und gegebenenfalls auch die Breite des Angusskanals. Bei Materialien wie Polystyrol (PS) mit guter Fließfähigkeit können die Angüsse dünner sein, während glasfaserverstärkte Kunststoffe dickere Angüsse erfordern.

| Material | Empfohlene Torstärke |

|---|---|

| Polystyrol (PS) | 0,5-fache Produktwandstärke |

| Glasfaserverstärkt | 0,7 – 0,8x Produktwandstärke |

Diese Anpassung trägt zur Reduzierung des Schmelzflusswiderstands bei und gewährleistet so eine gleichmäßige Kavitätenfüllung.

Das Verständnis dieser Faktoren unterstützt nicht nur eine effektive Werkzeugkonstruktion¹ , sondern optimiert auch den Produktionsprozess durch Minimierung von Fehlern und Maximierung der Produktqualität.

Beispiele aus der Praxis

Stellen Sie sich vor, Sie verwenden PS und verstärkten Kunststoff: Bei PS reicht aufgrund seiner guten Fließfähigkeit ein schmalerer Angusskanal aus, während verstärkter Kunststoff einen breiteren Angusskanal benötigt, um reibungslos durchzukommen.

Stellen Sie sich vor, beide Materialien werden verwendet: PS ermöglicht aufgrund seiner Fließfähigkeit möglicherweise einen schmaleren und dünneren Angusskanal, während verstärkter Kunststoff aufgrund seiner höheren Viskosität einen breiteren Angusskanal erfordert.

Die Torbreite beträgt immer 50 % der Produktbreite.FALSCH

Die Torbreite kann zwischen 25 % und 100 % der Produktbreite variieren.

Die Fließfähigkeit des Materials beeinflusst die Angussdicke.WAHR

Materialien mit guter Fließfähigkeit, wie z. B. PS, ermöglichen dünnere Gates.

Wie beeinflusst die Materialwahl die Angussdicke?

Denken Sie jemals darüber nach, wie sich die Materialwahl tatsächlich auf die Dicke der Angüsse im Werkzeugdesign auswirkt?

Die Materialwahl beeinflusst die Angussdicke direkt, da unterschiedliche Materialien unterschiedliche Fließeigenschaften und Druckanforderungen haben. Polystyrol beispielsweise erfordert im Vergleich zu glasfaserverstärkten Kunststoffen oft dünnere Angüsse. Dies ist für einen optimalen Materialfluss notwendig. Ein optimaler Materialfluss ist wichtig.

Rolle der Materialfluidität

Ich erinnere mich an meine erste Begegnung mit Polystyrol in einer Form. Seine hohe Fließfähigkeit war ein Traum und ermöglichte dünnere Angüsse und einen gleichmäßigeren Materialfluss. Es war weniger Druck nötig. Glasfaserverstärkte Kunststoffe hingegen stellten eine Herausforderung dar. Ihre geringere Fließfähigkeit erforderte dickere Angüsse, um den Widerstand für eine optimale Füllung zu verringern. Das war wichtig. Sehr wichtig.

| Materialtyp | Empfohlene Torstärke |

|---|---|

| Polystyrol (PS) | 0,5-fache Wandstärke |

| Glasfaserverstärkt | 0,7 – 0,8-fache Wandstärke |

Auswirkung auf den Druckabfall

Die Angussdicke beeinflusst den Druckabfall beim Einspritzen. Dünnere Angüsse können zu einem höheren Druckabfall führen, was bei Materialien wie Polystyrol, bei denen die Schmelzeflusskontrolle entscheidend ist, von Vorteil ist.

Umgekehrt eignen sich dickere Angüsse für glasfaserverstärkte Kunststoffe, da sie dazu beitragen, einen gleichmäßigen Materialfluss aufrechtzuerhalten und Defekte zu minimieren.

Qualitätsüberlegungen

Ausgewogenheit ist entscheidend. Die Anforderungen an die Produktqualität beeinflussen auch die Angussdicke. Um Produkte mit hohen optischen Standards zu liefern, war eine größere Angussbreite erforderlich . Dies gewährleistete eine gleichmäßige Füllung und reduzierte Defekte wie Fließlinien oder Schweißnähte.

Die Wahl der richtigen Angussdicke sorgte für ein harmonisches Gesamtbild und ein ansprechendes Erscheinungsbild. Sie war unerlässlich und von großer Bedeutung.

Praktische Beispiele und Empfehlungen

Meine Erfahrung mit der Konstruktion von Formen für Unterhaltungselektronik lieferte mir wertvolle Erkenntnisse:

- Bei Polystyrol eignet sich eine Angussdicke von etwa 1 mm für eine Wandstärke von 2 mm.

- Der Wechsel zu glasfaserverstärkten Werkstoffen bietet Vorteile durch die Erhöhung der Dicke auf 1,4 mm.

Diese Anpassungen waren entscheidend; sie waren der Schlüssel zur Erreichung höchster Produktionseffizienz und Qualität sowie zur Reduzierung von Materialverschwendung und Kosten.

Polystyrol erfordert dickere Angüsse als glasfaserverstärkte Kunststoffe.FALSCH

Polystyrol erfordert aufgrund seiner höheren Fließfähigkeit dünnere Angüsse.

Dünnere Tore führen zu höheren Druckverlusten.WAHR

Dünnere Schieber erhöhen den Druckabfall und erleichtern so die Durchflusskontrolle in fluiden Materialien.

Warum ist die Angusslänge bei der Werkzeugkonstruktion so wichtig?

Haben Sie schon einmal darüber nachgedacht, wie selbst eine winzige Änderung der Angusslänge die Formkonstruktion stark beeinflusst? Es ist wie die Suche nach dem besonderen Gewürz in Ihrem Lieblingsgericht.

Die Angusslänge ist bei der Werkzeugkonstruktion von Bedeutung. Sie beeinflusst Druckverlust, Schmelzefluss und das Verstopfungsrisiko. Ein kurzer Anguss reduziert Druck- und Wärmeverlust, kann aber Verstopfungen verursachen. Daher sind eine sorgfältige Materialauswahl und regelmäßige Wartung unerlässlich.

Warum die Torlänge wichtig ist

Die Angusslänge spielt beim Spritzgießen , da sie maßgeblich bestimmt, wie effizient das geschmolzene Material den Formhohlraum füllt. Ein optimal gestalteter Anguss gewährleistet minimalen Druck- und Wärmeverlust, was für die Bauteilintegrität unerlässlich ist.

Ausgleich von Torlänge und Druckverlust

Bei meinem ersten Projekt mit einem dünnwandigen Bauteil stellte ich fest, dass kürzere Angüsse den Druckverlust reduzierten. Diese Angüsse mit einem Durchmesser von etwa 0,5 bis 2 mm ermöglichten einen schnellen Materialfluss in die Form. Dies erhöhte jedoch auch das Verstopfungsrisiko, insbesondere bei Verunreinigungen oder mangelnder Formwartung.

| Torlänge | Vorteile | Nachteile |

|---|---|---|

| Kurz (0,5-1 mm) | Schneller Schmelzeintritt, reduzierter Druck | Höheres Risiko einer Verstopfung |

| Lang (1,5–2 mm) | Geringeres Verstopfungsrisiko | Potenzial für erhöhten Druckverlust |

Auswirkungen auf Aussehen und Stärke

In einem Projekt über Unterhaltungselektronik lernte ich, dass die Angusslänge sowohl die Festigkeit als auch das Aussehen beeinflusst. Eine optimale Angusslänge sorgte für eine gleichmäßige Formfüllung und reduzierte sichtbare Mängel wie Schweißnähte oder Verzug. Ein ausgewogenes Design gewährleistete ein ansprechendes Aussehen und eine einwandfreie Funktion.

Berücksichtigung der Materialarten

Aufgrund ihrer einzigartigen Fließeigenschaften reagiert jedes Material unterschiedlich auf die Einlasslänge:

- Polystyrol (PS): Kurze Kanäle verbessern den Durchfluss dank hervorragender Fließfähigkeit.

- Glasfaserverstärkte Kunststoffe: Längere Tore tragen zur Verringerung des Strömungswiderstands bei.

Für weitere Einblicke in die materialspezifischen Anforderungen sollten Sie die Materialeigenschaften 5 .

Wartung und Konstruktionsänderungen

Die regelmäßige Wartung hat einen erheblichen Einfluss auf die Konstruktion kurzer Tore. Häufigere Reinigungen verringern das Verstopfungsrisiko und tragen so zu kürzeren Toren bei; weniger häufige Reinigungen erfordern hingegen unter Umständen etwas längere Tore.

ist es unerlässlich, die Angussgestaltung (Anguss 6) entsprechend diesen Faktoren anzupassen. Die Berücksichtigung dieser Aspekte hilft Werkzeugkonstrukteuren, die Angusslängen unter Berücksichtigung von Material, Wartung und Produktanforderungen individuell anzupassen.

Kurze Angüsse reduzieren den Druckverlust beim Formen.WAHR

Kurze Angüsse ermöglichen einen schnelleren Schmelzeintritt und minimieren so den Druckverlust im Formhohlraum.

Längere Abzweigungen erhöhen das Verstopfungsrisiko in den Formen.FALSCH

Längere Schieber verringern das Verstopfungsrisiko, indem sie Verunreinigungen und den Strömungswiderstand aufnehmen.

Wie gehen verschiedene Branchen bei der Film-Angussdimensionierung vor?

Haben Sie sich jemals Gedanken darüber gemacht, wie sich die Wahl der richtigen Filmanschnittgröße auf ein Projekt auswirkt? Verschiedene Branchen verwenden unterschiedliche Methoden, die jeweils auf spezifische Bedürfnisse zugeschnitten sind.

Branchen wie Filmproduktion, Fotografie und Fertigung sind auf spezifische Kriterien angewiesen. Produktabmessungen und Materialeigenschaften werden analysiert, um die korrekte Angussgröße zu bestimmen. Optimale Leistung und Qualität sind das Ergebnis einer solch sorgfältigen Analyse.

Kinematografie und Fotografie

Im Bereich Kinematografie und Fotografie hat mich der enorme Einfluss der Filmfenstergröße auf die Bildschärfe wirklich überrascht. Es ist wie die Wahl des perfekten Bilderrahmens – alles hängt von dieser Entscheidung ab. Denken Sie an 35-mm- oder IMAX-Formate. Jedes benötigt eine bestimmte Fenstergröße, um die optimale Bildform einzufangen. Ich habe Kameraleute beobachtet, die darum kämpften, die richtige Fenstergröße zu finden und dabei Kreativität und technisches Können in Einklang zu bringen.

Filmformate und Gate-Größen

| Format | Standard-Torgröße (mm) | Seitenverhältnis |

|---|---|---|

| 35 mm | 24 x 18 | 4:3 |

| IMAX | 70 x 48,5 | 1.43:1 |

Fertigungsindustrie

In der Fertigung, insbesondere in Bereichen wie dem Kunststoffspritzguss, spielt die Angussgröße eine entscheidende Rolle für die Produktqualität. Stellen Sie sich vor, Sie konstruieren ein flaches Objekt; die Angussbreite kann von einem kleinen Bereich bis zur vollen Breite des Produkts variieren. Bei einem Besuch in einem Kunststoffwerk wurde mir bewusst, wie wichtig die korrekte Angussgröße für eine gleichmäßige Materialverteilung ist.

Die Bestimmung der Angussbreite 8 basiert häufig auf der Produktbreite und liegt typischerweise zwischen 25 % und 100 % der Gesamtbreite des Produkts. Dies ist entscheidend für eine gleichmäßige Materialverteilung während der Produktion.

Überlegungen zur Tordimensionierung:

- Wandstärke des Angusskanals: Oft 0,5 – 0,8 Mal so dick wie die Produktwand, um den Durchflussdruck zu kontrollieren.

- Materialeigenschaften: Ähnlich wie bei der Anpassung eines Rezepts an die verfügbaren Zutaten hängen die Änderungen hier vom Materialfluss ab – PS verwendet im Allgemeinen dünnere Angüsse im Vergleich zu glasfaserverstärkten Kunststoffen.

Technische Überlegungen

Hinzu kommt der technische Aspekt: Die Gestaltung von Formhohlräumen und die Vermeidung von Verstopfungen gleichen einer kniffligen Aufgabe. Bei Mehrkavitätenformen ist es unerlässlich, dass sich die Angüsse nicht gegenseitig beeinflussen.

Beispielsweise darf die Angussbreite bei Mehrkavitätenformen benachbarte Hohlräume nicht beeinträchtigen, um ein optimales Gleichgewicht zu gewährleisten und Fertigungsfehler zu vermeiden.

Auslegung der Angusslänge: Kurze Angüsse (0,5–2 mm) reduzieren den Druckverlust, erfordern jedoch sorgfältige Handhabung, um Verstopfungen durch Schmutz zu vermeiden.

Das Auslegungsprinzip für kurze Angüsse (Prinzip 9) ist für einen schnellen Materialfluss bei dünnwandigen Produkten von großer Bedeutung.

Die Details der Film-Anschnittdimensionierung zu verstehen, bedeutet mehr als nur Regeln zu befolgen. Es erfordert Kenntnisse über die Bedürfnisse der jeweiligen Branche. Es geht darum, die perfekte Balance zwischen Effizienz und Qualität zu finden – egal ob es um die Herstellung beeindruckender Bilder oder präziser Kunststoffteile geht.

Die Größe des Filmfensters beim 35-mm-Film beeinflusst das Bildseitenverhältnis.WAHR

35-mm-Film hat eine Standard-Anschnittgröße von 24x18mm, was sich auf das Seitenverhältnis auswirkt.

In der Fertigung wird für alle Produkte eine feste Angussgröße verwendet.FALSCH

Die Größe des Angusskanals in der Fertigung variiert je nach Produktbreite und Materialeigenschaften.

Abschluss

Dieser Artikel erklärt, wie man die geeignete Größe eines Filmanschnitts bei der Werkzeugkonstruktion bestimmt, wobei der Schwerpunkt auf Produktabmessungen, Materialeigenschaften und optimalem Materialfluss für eine qualitativ hochwertige Ausgabe liegt.

-

Entdecken Sie Strategien für eine effektive Werkzeugkonstruktion, die die Produktionseffizienz und Produktqualität steigern. ↩

-

Erfahren Sie, wie die Fließfähigkeit verschiedener Materialien die erforderliche Angussdicke für ein optimales Formgebungsverfahren beeinflusst. ↩

-

Verstehen Sie, wie die Anpassung der Torbreite die Produktqualität und -konsistenz verbessern kann. ↩

-

Erfahren Sie, warum die Angusslänge die Effizienz des Spritzgießens und die Teilequalität beeinflusst. ↩

-

Vergleichen Sie, wie sich unterschiedliche Materialien auf die optimale Angussgestaltung in Formen auswirken. ↩

-

Erfahren Sie, wie die Wartungshäufigkeit die Entscheidungen zur Formenkonstruktion beeinflusst. ↩

-

Erfahren Sie, wie sich unterschiedliche Filmfenstergrößen auf die Bildqualität und die kreativen Möglichkeiten im Filmbereich auswirken. ↩

-

Erfahren Sie, wie die Industrie die Angussbreite für eine optimale Produktionsqualität bei Spritzgussverfahren bestimmt. ↩

-

Die Prinzipien hinter der Konstruktion kurzer Angüsse für einen effizienten Materialfluss in der Fertigung verstehen. ↩