Haben Sie sich jemals gefragt, wie diese perfekt geformten Kunststoffteile entstehen? Entdecken wir die Geheimnisse hinter der Herstellung hochwertiger Spritzgussteile!

Um qualitativ hochwertige Spritzgussteile herzustellen, konzentrieren Sie sich auf die Auswahl geeigneter Rohstoffe, die Optimierung der Werkzeugkonstruktion, die Kontrolle des Spritzgießprozesses und die sorgfältige Qualitätskontrolle, um sowohl ästhetische als auch funktionelle Exzellenz zu gewährleisten.

Während meiner Zeit im Spritzgussbereich wurde mir bewusst, dass die Herstellung hochwertiger Teile viele wichtige Schritte umfasst. Die Wahl der richtigen Rohstoffe spielt eine entscheidende Rolle. Auch die Anpassung des Werkzeugdesigns ist von großer Bedeutung. Jeder Schritt ist wichtig. Wir müssen auf jedes Detail achten, ähnlich wie ein Koch sein Gericht verfeinert. Selbst kleine Fehler können zu schlechten Ergebnissen führen. In den folgenden Abschnitten werde ich meine Erkenntnisse teilen und praktische Tipps geben, die meine eigenen Produktionsprozesse verbessert haben. Diese Tipps haben die Qualität meiner Produkte wahrscheinlich deutlich gesteigert.

Die Auswahl der Rohmaterialien ist entscheidend für die Herstellung hochwertiger Formen.WAHR

Die Wahl der richtigen Rohstoffe hat direkten Einfluss auf die Qualität und Haltbarkeit von Spritzgussteilen und ist daher für den Produktionserfolg unerlässlich.

Eine kontinuierliche Qualitätskontrolle ist beim Spritzgießen nicht erforderlich.FALSCH

Die kontinuierliche Qualitätskontrolle ist unerlässlich, um Fehler frühzeitig zu erkennen und hohe Standards bei Spritzgussteilen aufrechtzuerhalten, und somit entscheidend für die Produktionseffizienz.

- 1. Welche Rohstoffe eignen sich ideal für das Spritzgießen?

- 2. Wie beeinflusst die Werkzeugkonstruktion die Produktqualität?

- 3. Welche Parameter sollte ich während des Spritzgießprozesses kontrollieren?

- 4. Wie kann die Qualitätsüberwachung Fehler an Formteilen verhindern?

- 5. Welche häufigen Fehler bei der Konstruktion von Spritzgussformen gilt es zu vermeiden

- 6. Abschluss

Welche Rohstoffe eignen sich ideal für das Spritzgießen?

Die Auswahl der richtigen Rohstoffe für den Spritzguss ähnelt der Auswahl der perfekten Zutaten für ein besonderes Gericht. Diese Entscheidungen sind entscheidend für optimale Ergebnisse in Ihrem Produktionsprozess. Lassen Sie uns die besten Optionen für Ihre Bedürfnisse entdecken!

Ideale Werkstoffe für das Spritzgießen sind Polyamid (PA) aufgrund seiner Zähigkeit, Polypropylen (PP) für leichte Anwendungen und Polymethylmethacrylat (PMMA) aufgrund seiner Transparenz. Qualitätskontrolle und geeignete Trocknungsverfahren verbessern die Leistungsfähigkeit.

Rohmaterialauswahl für das Spritzgießen verstehen

Als ich mit dem Spritzgießen anfing, merkte ich schnell, dass die Wahl der Rohmaterialien einen enormen Einfluss auf meine Projekte hatte. Es ist erstaunlich, wie etwas so Einfaches wie Kunststoff das Endprodukt so stark beeinflussen kann. Die richtige Materialwahl bedeutet, die Anforderungen der jeweiligen Anwendung zu kennen und manchmal zu überdenken, was wirklich notwendig ist.

Die Auswahl der Rohmaterialien ist entscheidend für die Herstellung hochwertiger Spritzgussteile. Faktoren wie Festigkeit, Zähigkeit, Hitzebeständigkeit und Chemikalienbeständigkeit spielen eine wichtige Rolle bei der Bestimmung des idealen Materials. Hier ein detaillierter Überblick:

- Häufig verwendete Kunststoffe:

- Polyamid (PA) : Hervorragend geeignet für robuste Bauteile. Ich habe PA in einem Projekt eingesetzt, das hohe Belastbarkeit erforderte, und es hat sich bestens bewährt!

- Polypropylen (PP) : Dieses Material ist leicht und robust. Es ist mir oft eine Hilfe, insbesondere bei Konsumgütern, wo das Gewicht eine entscheidende Rolle spielt.

- Polymethylmethacrylat (PMMA) : Bietet eine unvergleichliche Transparenz. Ich habe einmal eine Vitrine aus PMMA gebaut, und sie war sehr klar.

Die Kenntnis der Anforderungen Ihrer Anwendung ist entscheidend. Wenn Sie mit Bauteilen arbeiten, die hohen Temperaturen ausgesetzt sind, ist es unerlässlich, Materialien auszuwählen, die hohen Temperaturen problemlos standhalten.

Bedeutung von Materialreinheit und -qualität

Ich habe früh gelernt, wie wichtig es ist, vertrauenswürdige Lieferanten auszuwählen. Hochwertige Rohstoffe reduzieren Fehler. Diese wertvolle Lektion habe ich durch Versuch und Irrtum gelernt. Wichtige Qualitätskriterien sind:

| Indikator | Bedeutung |

|---|---|

| Reinheit | Verringert Fehler an Formteilen |

| Partikelgröße | Beeinflusst die Fließeigenschaften beim Formen |

| Konsistenz | Gewährleistet Einheitlichkeit in der Produktion |

Die Erfüllung dieser Kriterien entscheidet darüber, ob ein perfektes Produkt entsteht oder ob es Mängel wie Blasen oder Unregelmäßigkeiten aufweist.

Die Rolle von Trocknungsbehandlungen

Viele Kunststoffe, wie beispielsweise Nylon (PA), nehmen Feuchtigkeit aus der Luft auf. Ich erinnere mich daher oft daran, sie vor dem Spritzgießen zu trocknen:

- Trocknungsprozess : Trocknen Sie diese Materialien gut, um Defekte zu vermeiden.

- Temperatur und Zeit : PA6 trocknet beispielsweise am besten bei 80–100 °C über einen Zeitraum von 8–12 Stunden. Dieser Schritt lohnt sich wirklich!

Farbabstimmung und Zusatzstoffe

Wenn Farbe in Ihrem Projekt eine wichtige Rolle spielt, ist die richtige Farbwahl entscheidend. Normalerweise gehe ich so vor:

- Masterbatch oder Pigment hinzufügen : Dies hilft, die Farbe gleichmäßig zu verteilen und ein einheitliches Erscheinungsbild zu erzielen.

- Zusatzstoffe verwenden : Von Flammschutzmitteln bis hin zu Antistatika können diese Zusätze die Leistung je nach Bedarf deutlich steigern.

Diese Änderungen erfüllen nicht nur visuelle Anforderungen, sondern verbessern auch die Funktionsweise des Produkts.

Zusammenfassung der idealen Rohstoffe

Die Auswahl von Rohmaterialien für das Spritzgießen erfordert die sorgfältige Berücksichtigung verschiedener Faktoren, darunter mechanische Eigenschaften und Umgebungsbedingungen:

| Materialtyp | Hauptmerkmale | Typische Anwendungen |

|---|---|---|

| Polyamid (PA) | Hohe Zähigkeit, Chemikalienbeständigkeit | Automobilteile, Industriekomponenten |

| Polypropylen (PP) | Leicht, ermüdungsbeständig | Verpackungen, Konsumgüter |

| Polymethylmethacrylat (PMMA) | Hohe Transparenz, UV-Beständigkeit | Optische Anwendungen, Displays |

Weitere Informationen zur Optimierung der Materialauswahl finden Sie in unserem Leitfaden zu Materialeigenschaften beim Spritzgießen¹ . ,

Ihre Möglichkeiten zu erkunden. Das gehört zum Abenteuer dazu!

Polyamid (PA) eignet sich aufgrund seiner Zähigkeit ideal für Automobilteile.WAHR

Die hohe Zähigkeit von Polyamid macht es geeignet für Anwendungen im Automobilbereich und gewährleistet Langlebigkeit und Leistungsfähigkeit unter Belastung.

Polymethylmethacrylat (PMMA) ist nicht transparent.FALSCH

PMMA ist bekannt für seine hervorragende Transparenz und optischen Eigenschaften und eignet sich daher ideal für Anwendungen, die Transparenz erfordern.

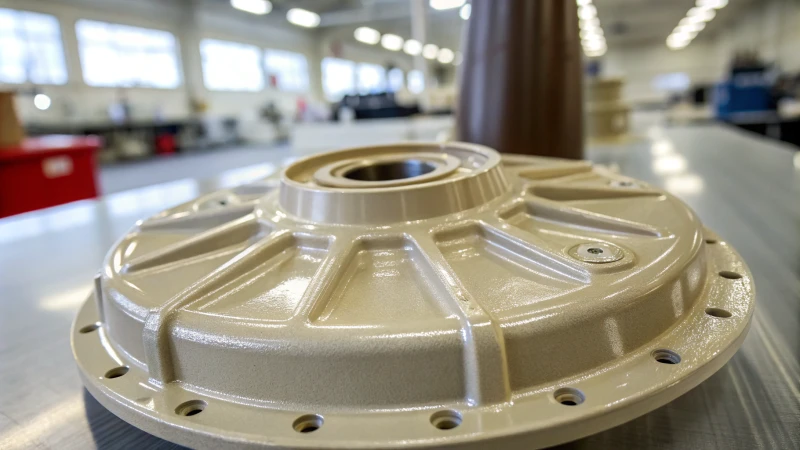

Wie beeinflusst die Werkzeugkonstruktion die Produktqualität?

Vielen ist nicht bewusst, wie stark die Formgestaltung die Produkte beeinflusst, die wir täglich verwenden. Dabei spielt sie eine entscheidende Rolle bei der Herstellung dieser Produkte. Das ist wirklich faszinierend und für die Fertigungsindustrie von großer Bedeutung.

Die Konstruktion der Spritzgussform hat entscheidenden Einfluss auf die Produktqualität beim Spritzgießen, da sie geeignete Materialien, präzise Fertigung und sorgfältiges Einspritzen erfordert, um robuste, formschlüssige Produkte herzustellen, die den Kunden- und Industriestandards entsprechen.

Meine Zeit in dieser Branche hat mir gezeigt, dass selbst kleinste Entscheidungen von großer Bedeutung sind!

Die Verwendung der richtigen Rohstoffe kann beispielsweise die Eigenschaften eines Produkts beeinflussen. In einem Projekt mit Autoteilen entschieden wir uns für Polyamid (PA), da es sehr robust ist. Diese Wahl war entscheidend. Sie trug dazu bei, dass unser Endprodukt anspruchsvolle Tests bestand und die hohen Erwartungen unserer Kunden erfüllte.

Die Materialauswahl ist mehr als nur eine Formalität. Es geht darum, die Anforderungen Ihres Produkts für den Erfolg in der Praxis zu kennen. Betrachten wir einige wichtige Details, die die Werkzeugkonstruktion prägen und die Produktqualität beim Spritzgießen beeinflussen!

Die Bedeutung des Formendesigns beim Spritzgießen

Als junger Designer lernte ich schnell, dass es beim Formenbau nicht nur darum geht, eine Form für Kunststoff zu schaffen. Es ist ein Handwerk, das die Qualität des Endprodukts direkt beeinflusst.

Für Formteile sind mehrere wichtige Faktoren entscheidend: die Auswahl der Rohmaterialien, die präzise Werkzeugherstellung und das Spritzgießverfahren selbst. Jedes Teil muss sorgfältig kontrolliert werden, um optimale Ergebnisse zu erzielen.

- Rohstoffauswahl und -verarbeitung

Die Wahl der richtigen Materialien ist wie der Bau eines soliden Fundaments für ein Haus. Ist es nicht stabil, kann alles zusammenbrechen. Einmal entschied ich mich für Polyamid (PA) für ein Projekt, das hohe Strapazierfähigkeit erforderte. Es war befriedigend zu sehen, wie es die Leistung unseres Produkts verbesserte!

Denken Sie daran, dass die Trocknungsbehandlung sehr wichtig ist! Materialien wie Nylon müssen gut getrocknet sein, um Probleme beim Formen zu vermeiden. Ich habe diesen Schritt einmal ausgelassen und hatte am Ende Blasen im Endprodukt. Das war definitiv eine Lehre!

Die richtige Farbabstimmung und die Zugabe der benötigten Additive können die Leistung erheblich verbessern. Eine perfekt abgestimmte Farbe in einem Produkt zu sehen, ist sehr befriedigend – es ist großartig, wenn Aussehen und Funktion harmonieren!

- Überlegungen zum Formendesign

Bei der eigentlichen Formenkonstruktion treffen Kreativität und Präzisionstechnik aufeinander.

Auswahl der Trennfläche:

Die Lage der Trennfläche beeinflusst maßgeblich Aussehen und Funktion des fertigen Bauteils. Bei Produkten, die optisch ansprechend sein sollen, kaschiere ich diese Fläche stets geschickt. Kleine Details wie diese machen einen großen Unterschied!

Angussgestaltung:

Die richtige Angussart beeinflusst maßgeblich, wie gut sich der Kunststoff in die Form gießen lässt. Zum Beispiel:

Punktangüsse: Ideal für dünne Teile mit hohen ästhetischen Ansprüchen.

Seitenangüsse: Geeignet für Teile mit regelmäßiger Form.

Design des Kühlsystems:

Gleichmäßige Kühlung verhindert Verzug – eine Lektion, die ich aus Erfahrung gelernt habe! Die sorgfältige Platzierung der Kühlkanäle entsprechend der Bauteilform ist entscheidend. Für runde Bauteile haben sich kreisförmige Kühlkanäle als ideal erwiesen!

- Prozessparametersteuerung

Die Steuerung der Spritzgusseinstellungen ist wie die Leitung eines Orchesters – alles muss perfekt zusammenspielen!

Während der Produktion passe ich häufig die Parameter an meine Beobachtungen an, was die Produktqualität schon oft verbessert hat!

- Qualitätsüberwachung und -optimierung

Qualitätskontrollen sind mein Sicherheitsnetz in der Produktion. Sie helfen, Fehler frühzeitig zu erkennen – etwas, das mir sehr wichtig ist!

Sichtprüfung: Das frühzeitige Erkennen von Blasen oder Fließspuren spart Zeit und Ressourcen. Ich nutze sowohl manuelle als auch automatisierte Kontrollen für eine gründliche Prüfung.

Maßgenauigkeitsprüfung: Präzisionswerkzeuge sind hier sehr hilfreich; sie stellen sicher, dass die Teile den Spezifikationen entsprechen.

Leistungsprüfung: Tests wie die Zugfestigkeitsprüfung bestätigen, dass die Produkte den Industriestandards genügen.

Prozessoptimierung: Anpassungen auf Basis des Feedbacks aus den Qualitätskontrollen gewährleisten eine konsistente und zuverlässige Produktion.

Die komplexe Beziehung zwischen Werkzeugkonstruktion und Produktqualität beim Spritzgießen verstehen

Das Verständnis des komplexen Zusammenhangs zwischen Werkzeugkonstruktion und Produktqualität beim Spritzgießen ist entscheidend für den Erfolg. Jeder in diesem Bereich sollte sich auf diesen Aspekt konzentrieren. Ich habe beobachtet, wie die Beachtung jedes Details zu beeindruckenden Ergebnissen führt. Ich möchte Ihnen einige Erkenntnisse mitgeben, die Ihnen sehr hilfreich sein könnten!

1. Auswahl und Verarbeitung der Rohstoffe

Die Wahl der richtigen Rohstoffe kann die Leistungseigenschaften des Endprodukts erheblich beeinflussen.

Beispielsweise ist die Auswahl von Werkstoffen wie Polyamid (PA) oder Polypropylen (PP) aufgrund ihrer Zähigkeit für langlebige Bauteile unerlässlich.

| Material | Eigenschaften | Anwendungsfälle |

|---|---|---|

| Polyamid (PA) | Hohe Zähigkeit, verschleißfest | Autoteile, Konsumgüter |

| Polypropylen (PP) | Chemikalienbeständigkeit, flexibel | Verpackungen, Automobilkomponenten |

| PMMA | Hohe Transparenz, optische Klarheit | Optische Geräte, Displays |

Darüber hinaus ist eine sachgemäße Trocknung für hygroskopische Materialien wie Nylon unerlässlich. Dadurch werden Defekte im Formgebungsprozess vermieden und qualitativ hochwertige Ergebnisse sichergestellt. Beispielsweise ist das Trocknen von PA6 bei 80–100 °C über 8–12 Stunden gängige Praxis, um einen optimalen Feuchtigkeitsgehalt zu erreichen.

Zur Leistungssteigerung können Additive wie Flammschutzmittel eingesetzt werden, die gleichmäßig vermischt werden müssen, um gleichbleibende Eigenschaften zu gewährleisten. Eine präzise Farbanpassung ist ebenfalls entscheidend, wenn die Ästhetik eine Rolle spielt. Erfahren Sie mehr über die Materialauswahl² .

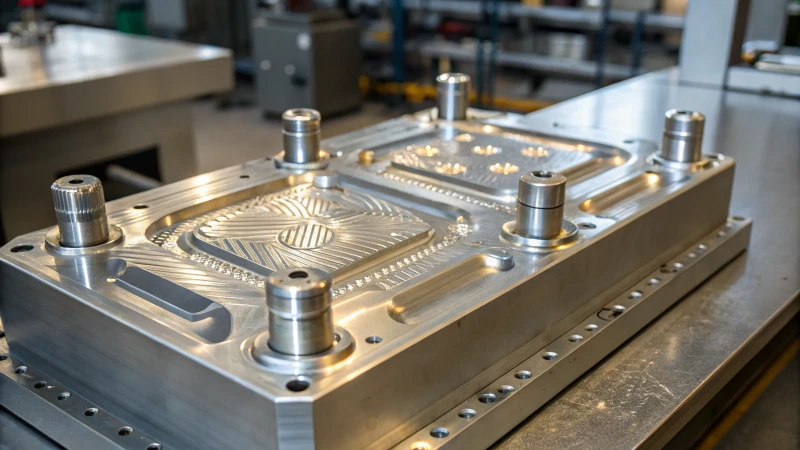

2. Überlegungen zur Formenkonstruktion

Die Konstruktion der Form selbst ist ebenso wichtig.

Auswahl der Trennfläche:

Die Trennfläche muss strategisch platziert werden, um Funktion und Aussehen des Bauteils nicht zu beeinträchtigen.

Bei optisch ansprechenden Produkten sollte diese Fläche möglichst unauffällig verborgen sein.

Angussgestaltung:

Die Wahl des geeigneten Angusstyps beeinflusst Durchflussraten und Füllmethoden und ist somit entscheidend für die Herstellung hochwertiger Teile. Zum Beispiel:

- Punktanschnitte: Am besten geeignet für dünnwandige Teile mit hohen ästhetischen Anforderungen.

- Seitliche Tore: Werden üblicherweise für regelmäßig geformte Teile verwendet.

Auslegung des Kühlsystems:

Eine gleichmäßige Kühlverteilung trägt zur Reduzierung von Verzug bei. Die Anordnung der Kühlkanäle sollte an die Bauteilform angepasst werden. Für kreisförmige Bauteile empfiehlt sich ein kreisförmiger Kühlkanal. Weitere Informationen finden Sie in den fortgeschrittenen Werkzeugkonstruktionstechniken³ .

3. Prozessparametersteuerung

Eine effektive Kontrolle der Spritzgießparameter ist für die Produktqualität unerlässlich.

| Parameter | Beschreibung | Auswirkungen auf die Qualität |

|---|---|---|

| Fasstemperatur | Beeinflusst die Fließfähigkeit von Kunststoffen; typischerweise auf 180-220 °C eingestellt | Gewährleistet gleichmäßiges Schmelzen und Füllen |

| Formtemperatur | Beeinflusst Kristallinität und Oberflächenbeschaffenheit | Höhere Temperaturen verbessern die Zähigkeit und Transparenz |

| Einspritzdruck | Muss den Anforderungen an Fließfähigkeit und Teile entsprechen | Falscher Druck kann zu Defekten führen |

| Druck halten | Gleicht die Schrumpfung beim Abkühlen aus | Gewährleistet gleichmäßige Dichte und stabile Abmessungen |

Anpassungen dieser Parameter sollten auf Basis von Echtzeitbeobachtungen während der Produktion vorgenommen werden, um die Ausgabequalität zu optimieren. Erfahren Sie mehr über Parametersteuerung 4 .

4. Qualitätsüberwachung und -optimierung

Qualitätssicherungsmaßnahmen sind entscheidend, um Fehler frühzeitig im Produktionsprozess zu erkennen und zu beheben.

- Sichtprüfung: Erkennt Mängel wie Blasen oder Fließspuren sowohl durch manuelle Inspektion als auch durch automatisierte Geräte.

- Überprüfung der Maßgenauigkeit: Es werden Präzisionsmessgeräte eingesetzt, um sicherzustellen, dass die Teile die Toleranzvorgaben erfüllen.

- Leistungsprüfung: Führt Tests wie Zugfestigkeitsprüfungen durch, um die Einhaltung der Industriestandards zu überprüfen.

- Prozessoptimierung: Parameter werden basierend auf dem Feedback aus Qualitätskontrollen angepasst, um die Produktionskonsistenz und -zuverlässigkeit zu verbessern. Erfahren Sie mehr über Methoden zur Qualitätsüberwachung⁵ .

Die Formgestaltung hat einen direkten Einfluss auf die Produkthaltbarkeit.WAHR

Eine effektive Werkzeugkonstruktion gewährleistet einen optimalen Materialfluss und eine optimale Kühlung, was die Haltbarkeit von Spritzgussprodukten erhöht.

Die Auswahl der Rohstoffe hat keinen Einfluss auf die Produktqualität.FALSCH

Die Auswahl geeigneter Rohstoffe ist von entscheidender Bedeutung, da sie die Leistungseigenschaften des Endprodukts beim Spritzgießen maßgeblich beeinflusst.

Welche Parameter sollte ich während des Spritzgießprozesses kontrollieren?

Das Verständnis von Spritzgussverfahren mag zunächst kompliziert erscheinen. Doch wer die wichtigsten Details beherrscht, kann damit sogar Freude haben. Ich werde Ihnen meine Erkenntnisse zu den entscheidenden Faktoren für die Herstellung hochwertiger Produkte vorstellen.

Einstellen des Einspritz- und Nachdrucks, Steuern der Einspritz- und Formbearbeitungsgeschwindigkeit sowie Durchführung strenger Qualitätskontrollen und Überwachung.

Temperaturkontrolle

Ich habe mich mit dem Spritzgießen auseinandergesetzt und festgestellt, dass die Temperaturkontrolle sehr wichtig ist. Die richtigen Temperaturen für Zylinder und Form einzustellen, ist entscheidend.

-

Zylindertemperatur : In meiner Anfangszeit hatte ich mit verschiedenen Kunststoffen zu kämpfen. Jeder Kunststofftyp erfordert eine spezielle Vorgehensweise. Polystyrol beispielsweise benötigt üblicherweise eine Temperatur im vorderen Bereich zwischen 180 und 220 °C. Ausgewogene Temperaturen führen zu einer gleichbleibenden Kunststoffqualität. Dieser Unterschied ist deutlich spürbar.

-

Formtemperatur : Die Formtemperatur ist nicht nur eine Zahl; sie beeinflusst Aussehen und Haptik des Endprodukts. Bei kristallinen Kunststoffen wie Polycarbonat habe ich festgestellt, dass eine Erhöhung der Formtemperatur (80–120 °C) wahrscheinlich die inneren Spannungen reduziert. Dies verbessert die Zähigkeit und Transparenz deutlich.

Druckregelung

Die Änderung der Druckeinstellungen hat einen erheblichen Einfluss auf die Produktqualität:

-

Einspritzdruck : Das Verständnis der Fließfähigkeit und der Bauteilform ist entscheidend. Unzureichender Druck führte früher zu unvollständiger Füllung und damit zu unbrauchbaren Teilen. Zu hoher Druck verursacht Defekte wie Gratbildung. Den richtigen Druck zu finden, ist eine Herausforderung!

-

Nachdruck : Dieser ist entscheidend für die Kontrolle des Schwindens beim Abkühlen. Ich habe die Nachdruckzeiten anhand der Bauteildicke angepasst. Korrekte Einstellungen gewährleisten eine gleichmäßige Dichte und stabile Abmessungen.

Geschwindigkeitskontrolle

Geschwindigkeitsregelung erfordert Präzision:

-

Einspritzgeschwindigkeit : Die richtige Einspritzgeschwindigkeit zu finden, hat für mich alles verändert. Zu schnell führt zu Lufteinschlüssen. Zu langsam hinterlässt Schweißspuren. Es ist entscheidend, die Anforderungen des jeweiligen Bauteils zu kennen, insbesondere bei dünnwandigen oder komplexen Konstruktionen.

-

Öffnungs- und Schließgeschwindigkeit der Form : Die Kontrolle der Formgeschwindigkeit verbessert die Produktionseffizienz erheblich. Zudem reduziert sie den Verschleiß des Systems.

Qualitätsüberwachung und -optimierung

Qualitätskontrolle ist unerlässlich, nicht nur ein zusätzlicher Schritt. Hier sind die Methoden, die ich angewendet habe:

| Prüfart | Zweck | Verwendete Werkzeuge/Methoden |

|---|---|---|

| Sichtprüfung | Fehler wie Blasen oder Fließmarken erkennen | Manuelle Prüfungen und automatisierte optische Tests |

| Dimensionsgenauigkeitserkennung | Stellen Sie sicher, dass die Abmessungen den Konstruktionsvorgaben entsprechen | Messschieber, Mikrometer, Koordinatenmessgeräte |

| Leistungstests | Mechanische Eigenschaften validieren | Zugfestigkeitsprüfungen, Schlagprüfungen |

| Prozessoptimierung | Parameter anhand der Überwachungsergebnisse anpassen | Echtzeit-Datenanalyse |

Die Anwendung dieser Steuerungsmethoden beim Spritzgießen optimiert den Ausstoß und minimiert Fehler. Das Ergebnis sind hochwertige Formteile für vielfältige Anwendungen. Spezifische Parametereinstellungen finden Sie unter Spritzgießparameter 6. Lernen wir weiter!

Die Temperaturkontrolle ist für einen optimalen Kunststofffluss unerlässlich.WAHR

Durch die Einhaltung der richtigen Zylinder- und Formtemperaturen wird sichergestellt, dass der Kunststoff korrekt schmilzt, was sich auf die Fließeigenschaften und die Gesamtproduktqualität auswirkt.

Höherer Einspritzdruck führt stets zu besseren Formteilen.FALSCH

Zu hoher Einspritzdruck kann zu Defekten führen; daher muss er mit der Teilegeometrie und der Fließfähigkeit in Einklang gebracht werden, um optimale Ergebnisse zu erzielen.

Wie kann die Qualitätsüberwachung Fehler an Formteilen verhindern?

Es ist frustrierend, wenn Formteile fehlerhaft sind. Mir ging es genauso. Qualitätskontrolle ist nicht nur eine technische Notwendigkeit. Sie verändert wirklich alles. Dieser Ansatz verbessert wahrscheinlich die Produktqualität und beugt zudem lästigen Fehlern vor.

Die Qualitätskontrolle bei Formteilen umfasst die strikte Kontrolle der Rohmaterialien, die Regulierung der Prozessparameter und gründliche Inspektionen während des Spritzgießens, um Fehler zu vermeiden und die Produktqualität zu verbessern.

Die Bedeutung der Qualitätsüberwachung

Die Qualitätskontrolle ist im Spritzgussverfahren von entscheidender Bedeutung, da sie die Produktintegrität und -leistung direkt beeinflusst. Durch systematische Qualitätskontrollen in jeder Produktionsphase können Hersteller die Fehlerquote deutlich senken. Dieser Ansatz gibt mir die Gewissheit, qualitativ hochwertige Produkte zu liefern.

Rohmaterialprüfung

Vor Produktionsbeginn beginnt die Qualitätskontrolle bereits bei den Rohstoffen. Die Auswahl und Prüfung der Kunststoffmaterialien sind von entscheidender Bedeutung.

| Materialtyp | Eigenschaften | Prüfverfahren |

|---|---|---|

| Polyamid (PA) | Hohe Zähigkeit | Zugfestigkeitsprüfung |

| Polymethylmethacrylat (PMMA) | Hohe Transparenz und optische Eigenschaften | Sichtprüfung, Lichtdurchlässigkeitsprüfung |

Die Wahl des richtigen Kunststoffs ist entscheidend. Für hohe Festigkeit verwende ich Polyamid (PA) oder Polypropylen (PP). Es geht nicht nur um die Materialauswahl; die Lieferanten müssen seriös sein und die Rohstoffe alle erforderlichen Spezifikationen erfüllen. Ich erinnere mich an ein Projekt, bei dem die Verwendung von hochwertigem PMMA aufgrund seiner Transparenz einen großen Unterschied machte.

Ich trockne hygroskopische Kunststoffe vor der Weiterverarbeitung sorgfältig, um Fehler wie Blasenbildung zu vermeiden. PA6 beispielsweise trocknet bei 80–100 °C für 8–12 Stunden. Diese kleinen Details sind sehr wichtig, um spätere Probleme zu vermeiden.

Prozessparametersteuerung

Die Kontrolle von Prozessparametern wie Temperatur und Druck beim Spritzgießen ist für die Aufrechterhaltung der Produktqualität unerlässlich. Jeder Parameter muss sorgfältig überwacht und je nach verwendetem Material angepasst werden

- Temperatureinstellungen : Beeinflussen die Fließfähigkeit des Kunststoffs.

- Druckniveaus : Sicherstellen, dass die Formen vollständig gefüllt werden, ohne dass Fehler wie Grat oder Überlauf entstehen.

Die korrekte Einstellung dieser Parameter beugt vielen Problemen vor. Eine falsche Zylindertemperatur beeinträchtigt die Durchflusseigenschaften. Eine sofortige Anpassung dieser Parameter ist daher besonders wichtig, insbesondere bei unerwarteten Produktionsproblemen.

Beispielsweise kann die richtige Einstellung der Zylindertemperatur für verschiedene Kunststoffe die Fließeigenschaften verbessern:

| Kunststofftyp | Empfohlene Lauftemperatur (°C) |

|---|---|

| Polystyrol (PS) | 180-220 |

| Polycarbonat (PC) | 240-260 |

Regelmäßige Inspektionen

Regelmäßige Kontrollen sind während des Formgebungsprozesses unerlässlich. Dazu gehören:

- Sichtprüfungen : Automatisierte und manuelle Prüfungen helfen, Oberflächenfehler frühzeitig zu erkennen, indem sie Probleme wie Blasen oder Fließspuren aufspüren.

- Überprüfung der Maßgenauigkeit : Durch den Einsatz präziser Messwerkzeuge wird sichergestellt, dass die Maße innerhalb der Toleranzgrenzen bleiben.

| Prüfart | Verwendete Werkzeuge | Zweck |

|---|---|---|

| Sichtprüfung | Optische Prüfgeräte | Oberflächenfehler erkennen |

| Überprüfung der Maßgenauigkeit | Messschieber, Mikrometer | Maßkonformität prüfen |

Durch die Aufrechterhaltung strenger Kontrollroutinen können Unternehmen Mängel frühzeitig erkennen und so kostspielige Nacharbeiten später vermeiden.

Leistungstests

Leistungstests wie Zugfestigkeits- oder Schlagfestigkeitsprüfungen sind unerlässlich, um zu bestätigen, dass meine Bauteile in der Praxis zuverlässig funktionieren. Gründliche Tests schaffen Vertrauen in meine Produkte.

Zusammenfassend lässt sich sagen, dass der Einsatz strenger Qualitätskontrollverfahren in allen Phasen – von der Materialauswahl bis zur Endprüfung – dazu beiträgt, Fehler in Formteilen effizient zu vermeiden. Weitere Einblicke in die Optimierung von Qualitätskontrollsystemen finden Sie in den Qualitätssicherungstechniken (7) oder in den Best Practices der Branche. Gemeinsam können wir unsere Fertigungsprozesse verbessern und herausragende Ergebnisse erzielen!

Die Qualitätskontrolle reduziert Fehler an Formteilen.WAHR

Systematische Qualitätskontrollen während der Produktion helfen, potenzielle Mängel zu erkennen und zu minimieren, was zu einer höheren Integrität und Leistungsfähigkeit der Formteile führt.

Eine Rohmaterialprüfung ist zur Fehlervermeidung nicht erforderlich.FALSCH

Die Prüfung der Rohstoffe ist von entscheidender Bedeutung, da sie sicherstellt, dass nur geeignete Materialien verwendet werden, wodurch das Risiko von Fehlern im Endprodukt deutlich reduziert wird.

Welche häufigen Fehler bei der Konstruktion von Spritzgussformen gilt es zu vermeiden

Die Konstruktion von Spritzgussformen gleicht oft einem Balanceakt. Vieles kann schiefgehen. Diese Probleme führen häufig zu Frustration und Mehrkosten. Lassen Sie uns diese Herausforderungen gemeinsam angehen. Ziel ist es, Ihren Prozess reibungsloser und erfolgreicher zu gestalten.

Um häufige Fehler bei der Konstruktion von Spritzgussformen zu vermeiden, wählen Sie die richtigen Materialien aus, achten Sie auf eine präzise Formkonstruktion, kontrollieren Sie die Prozessparameter sorgfältig und überwachen Sie die Qualität genau, um effizient hochwertige Teile herzustellen.

Die Bedeutung der Rohstoffauswahl verstehen

Eine der größten Fallstricke bei der Konstruktion von Spritzgussformen ist die Auswahl der Rohmaterialien . Die Wahl des falschen Materials kann zu Teilen führen, die die Leistungsanforderungen nicht erfüllen, was hohe Kosten für Nachbearbeitung oder Ersatz nach sich zieht.

Wenn ein Produkt beispielsweise eine hohe Zähigkeit erfordert, empfiehlt sich die Verwendung von Materialien wie Polyamid (PA) oder Polypropylen (PP). Ist hingegen Transparenz unerlässlich, sollte Polymethylmethacrylat (PMMA) in Betracht gezogen werden. Es ist entscheidend, die Qualität von renommierten Lieferanten zu überprüfen, um sicherzustellen, dass Parameter wie Reinheit und Partikelgröße innerhalb akzeptabler Grenzen liegen. Dieser detaillierte Leitfaden 8 zur Rohstoffauswahl bietet Ihnen weitere Einblicke.

Die Gefahren unzureichender Formenkonstruktion

Eine weitere häufige Fehlerquelle ist eine mangelhafte Werkzeugkonstruktion . Wenn die Geometrie des Werkzeugs nicht den Anforderungen des Bauteils entspricht, kann dies zu Defekten wie Verzug oder unvollständiger Füllung führen.

Wichtige Überlegungen bei der Formenkonstruktion:

| Faktor | Beschreibung |

|---|---|

| Trennfläche | Sollte so gestaltet sein, dass die Sichtbarkeit minimiert und das Entformen erleichtert wird. |

| Tordesign | Für einen optimalen Materialfluss müssen Form und Größe der Bauteile berücksichtigt werden. |

| Kühlsystem | Um eine gleichmäßige Kühlung zu gewährleisten, sollten die Kühlkanäle nahe am Hohlraum angeordnet werden. |

Die Wahl eines Punktangusses für dünnwandige Teile gewährleistet beispielsweise eine gleichmäßige Schmelzefüllung. Wird dies vernachlässigt, können Defekte auftreten, die zu erhöhten Produktionskosten führen.

Fallstricke bei der Prozessparameterkontrolle

Eine unzureichende Kontrolle von Prozessparametern wie Temperatur und Druck kann die Produktqualität erheblich beeinträchtigen. Jede Kunststoffart hat spezifische Anforderungen an diese Parameter, und Abweichungen können zu Fehlern führen.

Temperaturregelungstabelle:

| Kunststofftyp | Empfohlene Lauftemperatur (°C) | Formtemperatur (°C) |

|---|---|---|

| Polystyrol (PS) | 180-220 | 20-60 |

| Polycarbonat (PC) | 230-260 | 80-120 |

Es ist unerlässlich, diese Temperaturen während des gesamten Spritzgießprozesses konstant zu halten, um Probleme wie innere Spannungen oder eine mangelhafte Oberflächengüte zu vermeiden. Eine gute Informationsquelle zu bewährten Verfahren der Temperaturkontrolle finden Sie hier 9 .

Qualitätsüberwachung und ihre Bedeutung

Schließlich kann die Vernachlässigung der Qualitätskontrolle dazu führen, dass unerkannte Fehler in die Produktion gelangen. Die Implementierung eines robusten Qualitätssicherungsprozesses gewährleistet, dass Fehler wie Blasen oder Grate frühzeitig erkannt werden.

Checkliste für die Qualitätsprüfung:

- Sichtprüfung : Auf Oberflächenfehler prüfen.

- Dimensionsgenauigkeitsprüfung : Verwenden Sie Messschieber und Koordinatenmessgeräte.

- Leistungsprüfung : Zugfestigkeit und Hitzebeständigkeit anhand der Normen überprüfen.

Regelmäßige Inspektionen anhand dieser Checkliste können potenzielle Probleme erkennen, bevor sie sich zu kostspieligen Schwierigkeiten ausweiten. Weitere Informationen zu effektiven Qualitätsüberwachungsmethoden finden Sie in dieser umfassenden Übersicht <sup>10 </sup>.

Die Wahl des falschen Rohmaterials kann zu kostspieligen Nacharbeiten führen.WAHR

Die Verwendung ungeeigneter Materialien für Spritzgussformen kann zu Defekten führen und die Produktionskosten durch Nachbearbeitung oder Austausch von Teilen erhöhen.

Eine mangelhafte Formenkonstruktion beeinträchtigt die Produktqualität nicht.FALSCH

Eine unzureichende Werkzeugkonstruktion kann zu Mängeln wie Verformungen führen, die sich direkt auf die Qualität und Funktionalität des Endprodukts auswirken.

Abschluss

Dieser Artikel beschreibt die wichtigsten Techniken zur Herstellung hochwertiger Spritzgussteile und konzentriert sich dabei auf Rohmaterialien, Werkzeugkonstruktion, Prozesssteuerung und Qualitätsüberwachung.

-

Erfahren Sie mehr über die besten Rohstoffe für das Spritzgießen, um Ihren Produktionsprozess effektiv zu optimieren. ↩

-

Erfahren Sie, wie sich die Feinheiten der Werkzeugkonstruktion auf die Produktqualität und Leistung bei Spritzgussverfahren auswirken. ↩

-

Gewinnen Sie Einblicke in fortschrittliche Techniken im Werkzeugbau, die die Fertigungseffizienz und Produktqualität steigern. ↩

-

Lernen Sie die wichtigsten Parameter des Spritzgießprozesses kennen, die die Eigenschaften des Endprodukts und die Qualitätssicherung beeinflussen. ↩

-

Erfahren Sie mehr über bewährte Verfahren zur Qualitätskontrolle beim Spritzgießen, um die Fehlererkennung und -behebung zu verbessern. ↩

-

Erfahren Sie mehr über detaillierte Richtlinien zur Optimierung der Spritzgussparameter, um Produktqualität und Effizienz zu steigern. ↩

-

Entdecken Sie fortschrittliche Techniken der Qualitätsüberwachung, um die Zuverlässigkeit und Leistung Ihrer Produkte zu steigern. ↩

-

Unter diesem Link finden Sie wertvolle Einblicke, wie Sie Konstruktionsfehler vermeiden können, die beim Spritzgießen zu kostspieligen Fehlern führen können. ↩

-

Dieser Link bietet bewährte Verfahren zur Kontrolle von Prozessparametern beim Spritzgießen, die für die Vermeidung von Fehlern unerlässlich sind. ↩

-

Finden Sie effektive Qualitätsüberwachungsmethoden, um sicherzustellen, dass Ihre Formteile hohen Standards entsprechen und fehlerfrei sind. ↩