In der schnelllebigen Welt der Fertigung kann das Verständnis der Verschleißfestigkeit für Ingenieure und Produktdesigner gleichermaßen von entscheidender Bedeutung sein.

Um die Verschleißfestigkeit von Spritzgussteilen zu verbessern, konzentrieren Sie sich auf Materialauswahl, Formdesign, Spritzgussprozesse und Oberflächenbehandlung. Diese Strategien verbessern die Haltbarkeit durch die Auswahl geeigneter Materialien, die Optimierung des Formendesigns, die Anpassung der Verarbeitungsparameter und das Aufbringen von Schutzbeschichtungen.

Lassen Sie uns tiefer in die einzelnen Strategien eintauchen – diese Erkenntnisse könnten der Schlüssel zu mehr Haltbarkeit und Effizienz Ihrer Projekte sein.

PTFE erhöht die Verschleißfestigkeit von Spritzgussteilen.WAHR

Die geringe Reibung und hohe Haltbarkeit von PTFE machen es ideal für die Verschleißfestigkeit.

- 1. Wie wirkt sich die Materialauswahl auf die Verschleißfestigkeit aus?

- 2. Warum ist das Formendesign für die Haltbarkeit von entscheidender Bedeutung?

- 3. Welche Rolle spielt der Spritzgussprozess für die Verschleißfestigkeit?

- 4. Wie können Oberflächenbehandlungen die Lebensdauer von Bauteilen erhöhen?

- 5. Abschluss

Wie wirkt sich die Materialauswahl auf die Verschleißfestigkeit aus?

Die verwendeten Materialien von Spritzgussteilen beeinflussen maßgeblich deren Verschleißfestigkeit. Die Wahl des richtigen Materials kann zu langlebigeren und langlebigeren Produkten führen und ist daher eine wichtige Entscheidung für Ingenieure.

Die Materialauswahl beeinflusst die Verschleißfestigkeit, indem sie den Reibungskoeffizienten, die Härte und die Widerstandsfähigkeit gegenüber Umgebungsbedingungen bestimmt. Die Entscheidung für Materialien wie PTFE oder UHMWPE erhöht aufgrund ihrer inhärenten Eigenschaften die Haltbarkeit.

Auswahl hochverschleißfester Kunststoffe

Die Wahl hochverschleißfester Kunststoffe ist unerlässlich. Polytetrafluorethylen ( PTFE ) und Polyethylen mit ultrahohem Molekulargewicht ( UHMWPE ) sind aufgrund ihrer niedrigen Reibungskoeffizienten und hervorragenden Verschleißfestigkeit die erste Wahl. Diese Materialien behalten ihre Leistung auch in rauen Umgebungen.

Für spezielle Anwendungen können technische Kunststoffe mit zugesetzten verschleißfesten Füllstoffen eingesetzt werden. Erwägen Sie technische Kunststoffe mit Füllstoffen 1 wie Nylon und Polycarbonat, verstärkt mit Glasfaser, Kohlefaser oder Molybdändisulfid, um die Verschleißfestigkeit deutlich zu verbessern.

Die Rolle der Materialhärte

Die Materialhärte hat direkten Einfluss auf die Verschleißfestigkeit. Im Allgemeinen bieten härtere Materialien eine bessere Verschleißfestigkeit. Es ist jedoch wichtig, ein Gleichgewicht zwischen Härte und Zähigkeit herzustellen, da eine übermäßige Härte zu Sprödigkeit führen kann. Härteanpassungstechniken 2 wie Wärmebehandlung erreicht werden

Berücksichtigung von Umweltfaktoren

Auch die Betriebsumgebung spielt bei der Materialauswahl eine Rolle. Materialien sollten auf der Grundlage ihrer Fähigkeit ausgewählt werden, den spezifischen Bedingungen, denen sie ausgesetzt sind, wie Temperaturschwankungen, Einwirkung von Chemikalien oder abrasiven Elementen, standzuhalten.

Ein Balanceakt: Kosten vs. Leistung

Bei der Auswahl der Materialien müssen die Kosten gegen die Leistung abgewogen werden. Fortschrittliche Materialien mit überlegener Verschleißfestigkeit sind möglicherweise teurer, könnten jedoch zu geringeren Wartungskosten und einer längeren Lebensdauer der Teile führen und auf lange Sicht Einsparungen ermöglichen.

| Materialtyp | Verschleißfestigkeit | Kosteneffizienz |

|---|---|---|

| PTFE | Hoch | Mäßig |

| UHMWPE | Hoch | Mäßig |

| Nylon mit Füllstoffen | Mäßig bis hoch | Kostengünstig |

| Polycarbonat mit Füllstoffen | Mäßig bis hoch | Kostengünstig |

Zusammenfassend lässt sich sagen, dass Ingenieure durch die Wahl des geeigneten Materials die Verschleißfestigkeit von Spritzgussteilen erheblich verbessern und so Langlebigkeit und Leistungseffizienz gewährleisten können.

PTFE erhöht die Verschleißfestigkeit durch geringe Reibung.WAHR

PTFE hat einen niedrigen Reibungskoeffizienten und verbessert so die Verschleißfestigkeit.

Die Materialhärte hat keinen Einfluss auf die Verschleißfestigkeit.FALSCH

Härtere Materialien bieten im Allgemeinen eine bessere Verschleißfestigkeit.

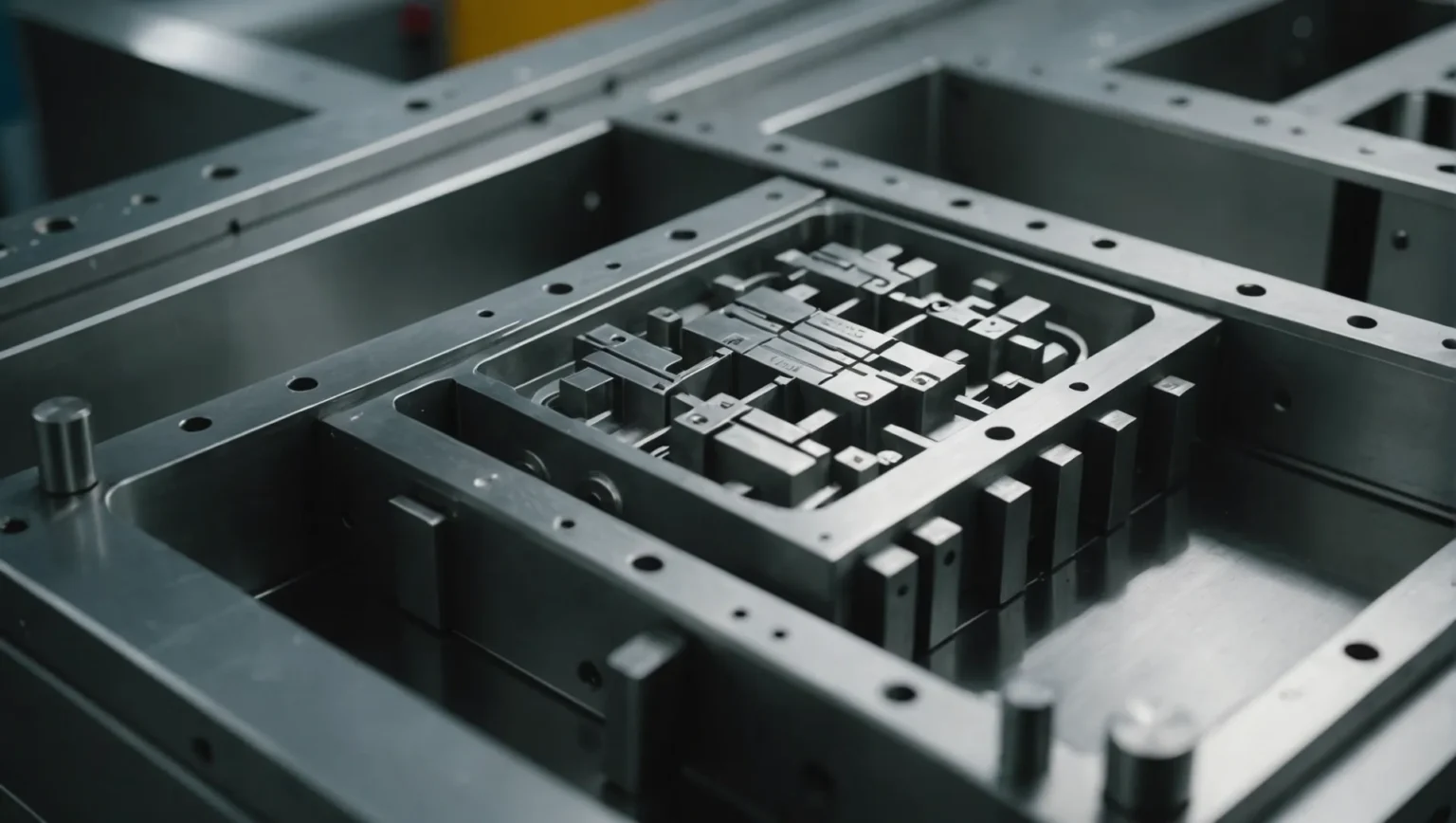

Warum ist das Formendesign für die Haltbarkeit von entscheidender Bedeutung?

Das Formendesign ist ein entscheidender Faktor, der die Haltbarkeit und Leistung von Spritzgussteilen beeinflusst. Ein effektives Formdesign kann die Verschleißfestigkeit verbessern und so eine längere Lebensdauer der Produkte gewährleisten.

Das Formdesign ist für die Haltbarkeit von entscheidender Bedeutung, da es die Spannungskonzentration minimiert, die Kühlung optimiert und geeignete Materialien auswählt, wodurch die Verschleißfestigkeit und die Gesamtleistung von Spritzgussteilen verbessert werden.

Bedeutung der Optimierung der Formstruktur

Der konstruktive Aufbau einer Form hat erheblichen Einfluss auf die Haltbarkeit von Spritzgussteilen. Durch die Optimierung der Formstruktur können Hersteller die Spannungskonzentration reduzieren, die häufig zu vorzeitigem Verschleiß führt. Eine gleichmäßige Wandstärke ist wichtig, da sie eine gleichmäßige Spannungsverteilung über das Teil ermöglicht. Das Vermeiden scharfer Ecken und Übergänge trägt außerdem dazu bei, Spannungspunkte zu vermeiden und so die Haltbarkeit des Teils zu erhöhen.

Ein weiterer kritischer Aspekt ist das Kühlsystem innerhalb der Form. Ein gut konzipiertes Kühlsystem sorgt für eine gleichmäßige Kühlung des Formteils und reduziert so die durch ungleichmäßige Temperaturverteilung verursachte innere Spannung. Dies verbessert nicht nur die Verschleißfestigkeit, sondern steigert auch die Gesamtqualität des Teils. Die Implementierung solcher Designs kann zu einer deutlichen Reduzierung von Fehlern führen und die Lebensdauer des Produkts verbessern.

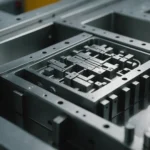

Auswahl geeigneter Formmaterialien

Die Wahl der Formmaterialien spielt eine entscheidende Rolle für die Qualität und Verschleißfestigkeit von Spritzgussteilen. Materialien mit hoher Härte und ausgezeichneter Verschleißfestigkeit, wie hochwertiger legierter Stahl und Hartmetall, werden bevorzugt. Diese Materialien können den Strapazen wiederholter Verwendung standhalten, ohne sich schnell zu verschlechtern.

Darüber hinaus können Oberflächenbehandlungen wie Hartverchromen und Nitrieren auf Formen angewendet werden, um deren Oberflächenhärte und Verschleißfestigkeit zu erhöhen. Diese Behandlungen verlängern die Lebensdauer der Form und verbessern die Oberflächenqualität des Endprodukts.

Praxisbeispiele und Fallstudien

Stellen Sie sich ein Szenario vor, in dem Nylonzahnräder 3 mit einer schlecht konstruierten Form hergestellt werden. Der Mangel an Liebe zum Detail in der Formstruktur führt zu Spannungskonzentrationen an bestimmten Punkten, was mit der Zeit zu Rissen führt. Wenn umgekehrt ein ähnliches Produkt mit einer gut optimierten Form mit einem gleichmäßigen Kühlsystem hergestellt wird, weisen die Zahnräder eine deutlich höhere Haltbarkeit und Verschleißfestigkeit auf.

In einem anderen Beispiel hat sich die Verwendung hochwertiger Formen aus legiertem Stahl 4 mit geeigneten Oberflächenbehandlungen in Automobilanwendungen als vorteilhaft erwiesen. Das verbesserte Formdesign führt zu Teilen, die ihre strukturelle Integrität unter Bedingungen hoher Beanspruchung bewahren, was zeigt, wie wichtig die richtige Materialauswahl und das richtige Design für die Verlängerung der Teilelebensdauer sind.

Bei der Untersuchung dieser Fallstudien 5 wird deutlich, dass ein durchdachtes Formendesign für die Herstellung langlebiger Spritzgusskomponenten unerlässlich ist.

Eine gleichmäßige Wandstärke reduziert die Spannungskonzentration.WAHR

Eine gleichmäßige Spannungsverteilung verhindert Schwachstellen und erhöht die Haltbarkeit.

Scharfe Ecken in Formen erhöhen die Haltbarkeit der Teile.FALSCH

Scharfe Ecken erzeugen Spannungspunkte, die zu vorzeitigem Verschleiß führen.

Welche Rolle spielt der Spritzgussprozess für die Verschleißfestigkeit?

Der Spritzgussprozess ist entscheidend für die Verbesserung der Verschleißfestigkeit geformter Komponenten und wirkt sich auf deren Langlebigkeit und Leistung aus.

Der Spritzgussprozess beeinflusst die Verschleißfestigkeit erheblich, indem er Temperatur, Druck und Abkühlzeit steuert, um die Materialeigenschaften zu optimieren und innere Spannungen zu reduzieren.

Steuerung der Spritzgusstemperatur

Die Temperatur beim Spritzgießen 6 spielt eine entscheidende Rolle bei der Bestimmung der Verschleißfestigkeit des Endprodukts. Indem sichergestellt wird, dass das Kunststoffmaterial vollständig geschmolzen ist und eine optimale Fließfähigkeit beibehält, wird das Risiko von Defekten minimiert. Es ist jedoch wichtig, dies mit der Gefahr einer Überhitzung abzuwägen, die zu einer Verschlechterung der Materialeigenschaften führen kann. Jeder Kunststofftyp hat seinen idealen Temperaturbereich, der eingehalten werden muss.

- Beispiel: Die Verwendung von UHMWPE erfordert eine präzise Temperaturkontrolle, um seine geringen Reibungs- und hohen Haltbarkeitseigenschaften aufrechtzuerhalten.

Einspritzdruck und -geschwindigkeit anpassen

Einspritzdruck und -geschwindigkeit sind entscheidende Parameter, die fein abgestimmt werden müssen, um sicherzustellen, dass das Material den Formhohlraum gleichmäßig füllt. Dadurch werden Fehler wie Hohlräume oder Schrumpfungen reduziert, die die Verschleißfestigkeit beeinträchtigen können. Diese Parameter sollten unter Berücksichtigung des Formdesigns, der Materialauswahl und der Teileabmessungen angepasst werden.

- Beispiel: Bei komplexen Designs mit komplizierten Merkmalen kann eine langsamere Einspritzgeschwindigkeit von Vorteil sein, um Spannungskonzentrationen zu verhindern.

Kühlzeit optimieren

Die richtige Abkühlzeit ist wichtig, um die Bildung innerer Spannungen zu verhindern, die die Verschleißfestigkeit verringern könnten. Zu schnelles oder zu langsames Abkühlen kann zu Dimensionsinstabilität oder erhöhter Sprödigkeit führen. Die Abkühlzeit sollte auf der Grundlage der thermischen Eigenschaften des Materials und der Teilegeometrie berechnet werden.

- Beispiel: Ein Teil aus Polycarbonat kann aufgrund seiner höheren Wärmebeständigkeit längere Abkühlzeiten erfordern als Nylon.

Tabelle der Spritzgussprozessparameter

| Parameter | Einfluss auf die Verschleißfestigkeit | Beispielmaterial |

|---|---|---|

| Temperatur | Beeinflusst den Materialfluss und die Integrität | UHMWPE |

| Druck | Beeinflusst die Formfüllung und die Fehlerreduzierung | PTFE |

| Geschwindigkeit | Reduziert die Stresskonzentration | Nylon mit Füllstoffen |

| Abkühlzeit | Kontrolliert Spannung und Dimensionsstabilität | Polycarbonat |

Zusammenfassend lässt sich sagen, dass eine präzise Steuerung des Spritzgussprozesses nicht nur die Verschleißfestigkeit erhöht, sondern auch die Gesamtqualität und Lebensdauer der Spritzgussteile verbessert. Dies erfordert ein detailliertes Verständnis des Materialverhaltens unter verschiedenen Verarbeitungsbedingungen.

Die Temperatur beeinflusst die Verschleißfestigkeit beim Formen.WAHR

Die Temperaturkontrolle sorgt für optimale Materialeigenschaften und reduziert Fehler.

Die Abkühlzeit hat keinen Einfluss auf die Verschleißfestigkeit.FALSCH

Eine unsachgemäße Kühlung kann zu inneren Spannungen führen und die Haltbarkeit beeinträchtigen.

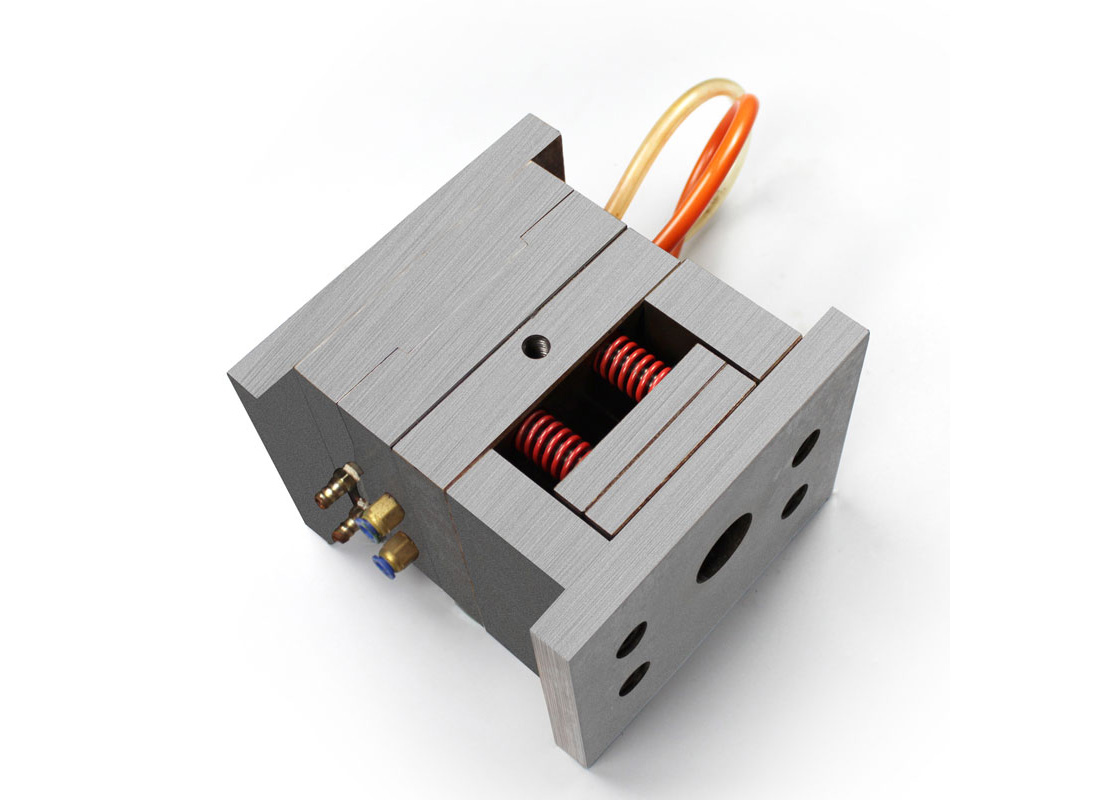

Wie können Oberflächenbehandlungen die Lebensdauer von Bauteilen erhöhen?

Oberflächenbehandlungen spielen eine entscheidende Rolle bei der Erhöhung der Langlebigkeit von Komponenten, indem sie zusätzliche Schutzschichten gegen Verschleiß und Umwelteinflüsse bieten.

Oberflächenbehandlungen wie Beschichtungen und Härtungsverfahren erhöhen die Langlebigkeit von Bauteilen, indem sie die Verschleißfestigkeit verbessern, die Reibung verringern und vor Korrosion schützen. Diese Behandlungen passen die Oberflächeneigenschaften an die spezifischen Anwendungsanforderungen an und sorgen dafür, dass die Komponenten unter Betriebsbelastungen länger halten.

Oberflächenbehandlungen verstehen

Oberflächenbehandlungen sind Methoden, die auf Bauteiloberflächen angewendet werden, um deren Eigenschaften zu verbessern, ohne das Kernmaterial zu verändern. Der Schwerpunkt dieser Techniken liegt auf der Verbesserung der Verschleißfestigkeit, der Reduzierung der Reibung und dem Schutz vor Korrosion.

Arten von Oberflächenbehandlungen

-

Beschichtungsbehandlungen

- Beschichtungen wie Polyurethan oder Keramik sorgen für eine harte Schutzschicht auf Bauteilen. Diese Behandlung ist besonders vorteilhaft für Spritzgussteile, die rauen Umgebungsbedingungen ausgesetzt sind. Diese Beschichtungen weisen eine hohe Härte und geringe Reibung auf und eignen sich daher ideal für Anwendungen, bei denen es auf Verschleißfestigkeit ankommt.

- Bei der Auswahl der Beschichtungsmaterialien müssen die spezifische Einsatzumgebung 7 und die Kompatibilität mit dem Grundmaterial berücksichtigt werden, um Langlebigkeit und Haftung zu gewährleisten.

-

Oberflächenhärtung

- Techniken wie Flammenabschrecken und Induktionshärten erhöhen die Oberflächenhärte und verbessern so die Verschleißfestigkeit. Diese eignen sich gut für Bauteile mit hoher Beanspruchung, wie zum Beispiel Zahnräder oder Lager.

- Es ist wichtig, Temperatur und Zeit während des Härtens zu kontrollieren, um negative Auswirkungen auf die Integrität der Komponente zu vermeiden.

Vorteile von Oberflächenbehandlungen

- Erhöhte Haltbarkeit : Durch die Reduzierung des Oberflächenverschleißes verlängern diese Behandlungen die Lebensdauer der Komponenten erheblich.

- Korrosionsbeständigkeit : Viele Beschichtungen schützen auch vor Umwelteinflüssen und verhindern Rost und Zersetzung.

- Kosteneffizienz : Langlebigere Komponenten reduzieren die Notwendigkeit eines häufigen Austauschs, was im Laufe der Zeit zu Kosteneinsparungen führt.

Überlegungen zur wirksamen Oberflächenbehandlung

Um den Nutzen von Oberflächenbehandlungen zu maximieren, ist es wichtig:

- Bewerten Sie die Betriebsumgebung der Komponente, um geeignete Behandlungsmethoden auszuwählen.

- Berücksichtigen Sie die Haftungseigenschaften zwischen Beschichtung und Substrat, um eine Delaminierung zu verhindern.

- Stellen Sie sicher, dass Behandlungsprozesse keine negativen Auswirkungen auf andere Bauteileigenschaften wie Flexibilität oder Zähigkeit haben.

Die ordnungsgemäße Implementierung 8 von Oberflächenbehandlungen kann die Leistung von Komponenten verändern und einen strategischen Vorteil in Bezug auf Haltbarkeit und Zuverlässigkeit bieten.

Oberflächenbehandlungen verbessern lediglich die Ästhetik der Bauteile.FALSCH

Oberflächenbehandlungen verbessern die Haltbarkeit und Widerstandsfähigkeit, nicht nur die Ästhetik.

Beschichtungen können die Verschleißfestigkeit eines Bauteils erhöhen.WAHR

Beschichtungen bilden eine harte Schicht, die Reibung und Verschleiß reduziert.

Abschluss

Durch die Auswahl der richtigen Materialien und die Optimierung von Prozessen können Ingenieure die Verschleißfestigkeit von Spritzgussteilen deutlich steigern.

-

Entdecken Sie, wie Füllstoffe die Haltbarkeit von Kunststoffen verbessern und den Verschleiß verringern.: Wir prüfen Ansätze zur Verbesserung der tribologischen Eigenschaften von Polymeren, die auf dem Einschluss von Füllstoffen basieren. Die Füllstoffe können metallisch oder … sein. ↩

-

Lernen Sie Methoden zum Ausgleich von Härte und Zähigkeit in Materialien.: Die Härte von Kunststoffen durch Mischen verbessern bedeutet, Harz mit hoher Härte mit Harz mit niedriger Härte zu mischen, um die Gesamthärte zu verbessern. Das gemeinsame … ↩

-

Entdecken Sie, wie sich das Formdesign auf die Langlebigkeit von Nylonausrüstung auswirkt: Nylon bietet äußerst robuste mechanische Eigenschaften: hohe Zugfestigkeit, Schlagfestigkeit und hervorragende Stoßdämpfung. Mit spezialisierten … ↩

-

Verstehen Sie die Vorteile der Verwendung hochwertiger Formen aus legiertem Stahl.: Verwenden Sie Stahlformen für das Kunststoffformen, um Präzision, Haltbarkeit und hochwertige Ergebnisse zu gewährleisten, was zu einer verbesserten Effizienz und Kosteneffizienz führt. ↩

-

Gewinnen Sie Erkenntnisse aus realen Beispielen zum Formenbau: ICOMold ist hier, um sicherzustellen, dass unsere Kunden ihre Spritzgusswerkzeuge und CNC-Fräsprojekte schnell und präzise fertigstellen. ↩

-

Verstehen Sie, wie sich Temperaturanpassungen auf die Materialeigenschaften beim Spritzgießen auswirken.: Die Temperatur spielt beim Spritzgießen eine wesentliche Rolle, da sie die Viskosität des geschmolzenen Materials und die Abkühlzeit beeinflusst. ↩

-

Finden Sie die besten Beschichtungen für Haltbarkeit unter harten Bedingungen: PEO bildet harte, dichte und verschleißfeste Beschichtungen für Leichtmetalle wie Aluminium, Titan und Magnesium. Im direkten Vergleich mit … ↩

-

Erfahren Sie, wie Oberflächenbehandlungen technische Komponenten verbessern.: Fähigkeit, eine Vielzahl von Materialien zu verwenden, · das Produkt zu entwerfen, das Sie entwerfen möchten, · Fähigkeit, mit anderen Prozessen zu arbeiten, · Herstellungsprozesse zu standardisieren. ↩