Das Ermitteln der idealen Stelle und Größe für den Anschnitt beim Spritzgießen verändert die Qualität Ihres Produkts. Die genaue Positionierung des Angusses wirkt sich auf das Endprodukt aus. Die richtige Positionierung und Größe verhindert Mängel und verbessert das Erscheinungsbild. Es ist entscheidend, dieses Gleichgewicht zu finden.

Um zu entscheiden, wohin das Tor geht, achten Sie darauf, wie das Material gleichmäßig fließt, halten Sie sich von Hindernissen fern und erfüllen Sie die Anforderungen an das Aussehen. Die Anschnittgröße sollte mit der Produktgröße und der Fließfähigkeit des Materials übereinstimmen, um den Hohlraum gleichmäßig zu füllen und Fehler zu vermeiden.

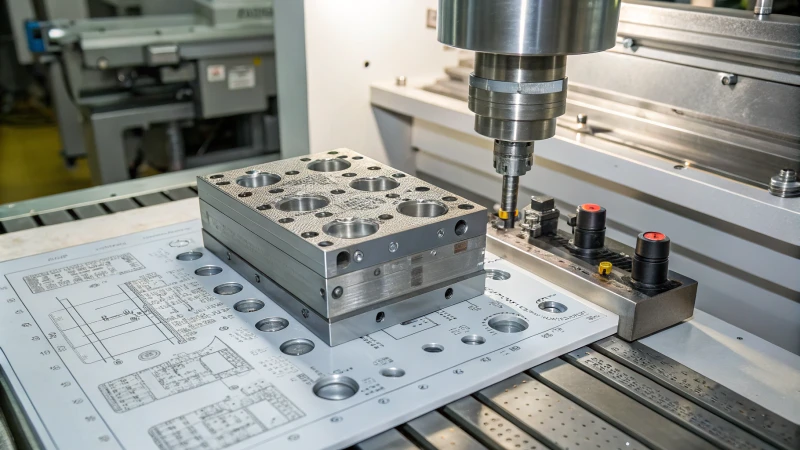

Als ich zum ersten Mal die Welt des Spritzgießens erkundete, konzentrierte ich mich stark auf die Anpassung der Angusspositionen. An der richtigen Stelle füllt die Kunststoffschmelze problemlos die Kavität. Tore, die nahe der Mitte oder in symmetrischen Bereichen mit komplexen Formen platziert sind, ermöglichen eine gleichmäßige Verteilung. In manchen Gegenden mangelt es nicht an Plastik, in anderen dagegen zu viel. Formen mit mehreren Kavitäten benötigen ein gut geplantes Angusssystem, um gleichzeitig eine gleichmäßige Füllung zu gewährleisten.

Es ist wirklich wichtig, Hindernisse im Schmelzfluss zu vermeiden. Tore in der Nähe dünner Bereiche oder Stellen, an denen Luft eingeschlossen werden könnte, führen zu Teilfüllungen oder Lufteinschlüssen. Stellen Sie sich vor, Sie formen eine Kunststoffbox: Wenn Sie den Anschnitt direkt vor einen geschlossenen Hohlraum platzieren, wird Luft eingeschlossen, was zu Defekten führt. Plötzliche Änderungen der Strömungsrichtung erhöhen den Widerstand und erzeugen Schweißspuren.

Auch das Aussehen ist wichtig. Wenn es darauf ankommt, wie etwas aussieht, wie etwa bei Autoteilen, werden Tore an versteckten Stellen angebracht. Bei transparenten Produkten müssen Tore angebracht werden, damit sie die Klarheit nicht beeinträchtigen oder optische Probleme verursachen.

Die Anschnittgröße hängt von der Produktgröße und der Wandstärke ab. Große Anschnitte passen für große oder dicke Gegenstände, während kleine Anschnitte besser für dünne Teile geeignet sind, um den Schmelzfluss zu beschleunigen. Balance ist notwendig – nicht zu klein, sonst wird der Widerstand zu groß. Der Materialfluss beeinflusst Entscheidungen. Hochfließfähige Kunststoffe wie PE oder PP benötigen kleine Anschnitte. Weniger flüssige erfordern große Tore, um den Widerstand zu verringern.

Diese Lektionen haben dazu beigetragen, meine Designs zu verfeinern und zu Produkten zu führen, die stets den Qualitätsanforderungen und Kundenwünschen entsprechen. Treffen Sie sich jedes Mal konsequent.

Die Anschnittposition beeinflusst das Gleichgewicht des Schmelzflusses.WAHR

Durch die richtige Anschnittplatzierung wird eine gleichmäßige Füllung komplexer Formen gewährleistet.

Für dickwandige Produkte werden kleinere Anschnitte verwendet.FALSCH

Dickwandige Produkte erfordern größere Anschnitte für einen besseren Durchfluss.

Wie wirkt sich das Schmelzflussgleichgewicht auf die Angussposition aus?

Manche Kunststoffprodukte sehen perfekt aus, andere nicht. Das Schmelzflussgleichgewicht und die Anschnittplatzierung bestimmen maßgeblich dieses Ergebnis.

Das Schmelzflussgleichgewicht beeinflusst die Angussposition durch gleichmäßige Verteilung des geschmolzenen Materials. Dies trägt dazu bei, Mängel zu reduzieren. Es optimiert auch die Füllzeiten. Durch die richtige Platzierung des Anschnitts wird die Gleichmäßigkeit des Schmelzpfads gewährleistet. Es vermeidet Strömungshindernisse. Es verbessert wirklich die Schönheit des Produkts.

Bedeutung des Schmelzflussgleichgewichts beim Spritzgießen

Beim Spritzgießen ist das Gleichgewicht des Schmelzflusses für die Herstellung hochwertiger Produkte von entscheidender Bedeutung. Stellen Sie sich vor, Sie gießen Sirup auf eine Waffel; Ungleichmäßiger Sirup lässt einige Teile trocken, andere durchnässt. Der Schmelzflussausgleich bedeutet, dass sich der geschmolzene Kunststoff gleichmäßig in der Form verteilt, wodurch Fehler wie Bindenähte 1 und Lufteinschlüsse reduziert werden.

Bestimmung der optimalen Gate-Position

1. Berücksichtigen Sie das Schmelzflussgleichgewicht:

- Stellen Sie sich vor, Sie entwerfen ein Produkt mit komplexen Formen wie Rippen und Noppen. Über- oder Unterfüllungen sind zu vermeiden. Wenn Sie den Anschnitt in der Mitte oder an einer symmetrischen Stelle platzieren, verteilt sich die Schmelze wie Wellen im Wasser. Wichtig, um ein Ungleichgewicht zu vermeiden.

- Formen mit mehreren Kavitäten sind wie das Servieren von Abendessen; Alle Gäste brauchen ihr Essen auf einmal. Symmetrische Anschnitte tragen dazu bei, dass jede Kavität gleichzeitig gefüllt wird.

2. Vermeidung von Schmelzflusshindernissen:

- Tore sollten nicht in der Nähe von dünnen Wänden oder Orten stehen, an denen Luft eingeschlossen ist, genauso wie kein Kaffee auf einem Laptop verschüttet wird. Durch die richtige Platzierung des Tors werden Defekte vermieden.

- Abrupte Änderungen der Strömungsrichtung sind, als würde man zu schnell auf eine Bodenschwelle treffen. Die Torpositionen sollten einen reibungslosen Fluss fördern.

| Faktoren | Überlegungen |

|---|---|

| Komplexe Formen | Mitten- oder symmetriebasiertes Gating |

| Formen mit mehreren Kavitäten | Symmetrische Torverteilung |

| Dünne Wände | Vermeiden Sie zu enge Tore |

Verbesserung des Produktauftritts

Ästhetik ist wirklich wichtig. Die Platzierung des Gates ist entscheidend. Um strenge optische Anforderungen zu erfüllen, verstecken Sie Tore an weniger sichtbaren Stellen oder Stellen, die sich später leicht bearbeiten lassen. Verstecken Sie im Autoinnenraum die Türen an den Kanten, um deren Optik zu minimieren.

Transparente Kunststoffe brauchen Pflege für Klarheit. Tore dürfen keine Spannungen oder Linien verursachen, sodass das Material frei bleibt.

Durch das Verständnis dieser Elemente können Designer die Formkonfigurationen optimieren und so sowohl funktionale als auch ästhetische Aspekte des Endprodukts verbessern. erhalten Sie unter Formenbaustrategien 2 .

Die Angussposition beeinflusst das Gleichgewicht des Schmelzflusses in Formen.WAHR

Durch die richtige Anschnittplatzierung wird eine gleichmäßige Verteilung der Kunststoffschmelze gewährleistet und Fehler vermieden.

Größere Tore sind ideal für dünnwandige Produkte.FALSCH

Dünnwandige Produkte erfordern kleinere Anschnitte, um die Schergeschwindigkeit zu erhöhen und die Viskosität zu verringern.

Welche Hindernisse sollten bei der Torplatzierung vermieden werden?

Stellen Sie sich Folgendes vor: Sie sind mit einem Projekt beschäftigt und die Lage des Tors bereitet Probleme. Es ist nervig, oder? Schauen wir uns typische Fehler an, von denen man sich fernhalten sollte.

Um Probleme bei der Anschnittplatzierung zu vermeiden, gleichen Sie den Schmelzefluss aus. Halten Sie sich von Bereichen mit dünnen Wänden fern. Kontrollieren Sie den Gaseinschluss gut. Berücksichtigen Sie das Erscheinungsbild des Produkts, um den Anforderungen gerecht zu werden. Diese Schritte führen wahrscheinlich zu den besten Fertigungsergebnissen.

Den richtigen Torplatz finden

Die Sicherstellung eines ausgeglichenen Schmelzflusses 3 ist von entscheidender Bedeutung. Ich erinnere mich an meine erste Herausforderung mit der Gate-Position. Die Form war schwierig und ich musste sicherstellen, dass sich die Schmelze reibungslos bewegte. Die Platzierung des zentralen Tors sorgte für eine gleichmäßige Befüllung und verringerte Unterschiede bei der Befüllzeit. Dies zeigte mir, wie wichtig ein gleichmäßiger Schmelzefluss ist, insbesondere bei Formen mit vielen Kavitäten. Das symmetrische Tordesign mit Läufern hat meine Ergebnisse verändert.

Hindernisse im Schmelzefluss vermeiden

Tore in der Nähe dünner Wände können aufgrund der schnellen Abkühlung zu einer unvollständigen Füllung führen. Einmal führte ein Tor in der Nähe einer dünnen Wand aufgrund der schnellen Abkühlung zu einer unvollständigen Füllung. Ich habe schnell gelernt, solche Stellen und Bereiche, in denen sich Luft einschließen kann, wie geschlossene Hohlräume oder tiefe Rillen, zu meiden, um Lufteinschlüsse zu vermeiden. Das sanfte Befüllen von außen wurde zu einer bewährten Taktik, um Mängel zu verhindern.

Plötzliche Verschiebungen in der Schmelzflussrichtung waren überraschend; Sie erhöhten den Widerstand und hinterließen unerwünschte Schweißspuren. Bei Produkten, die sich verbiegen, wie z. B. scharfe Ecken, erwies sich die strategische Anschnittplatzierung für einen reibungslosen Fluss als unerlässlich.

Anforderungen an das Erscheinungsbild erfüllen

Bei einem Projekt, bei dem die Qualität des Erscheinungsbilds am wichtigsten war, wurde die Positionierung von Toren an versteckten oder leicht zu bearbeitenden Stellen später von entscheidender Bedeutung. Bei Autoteilen bewahrte die Platzierung von Toren an nicht sichtbaren Kanten das Aussehen.

Bei transparenten Kunststoffen war es entscheidend, Bereiche zu umgehen, die die optische Klarheit beeinträchtigen. Das Halten von Toren von Stellen, die die Transparenz trüben oder die Sicht beeinträchtigen könnten, war mehrfach lebensrettend.

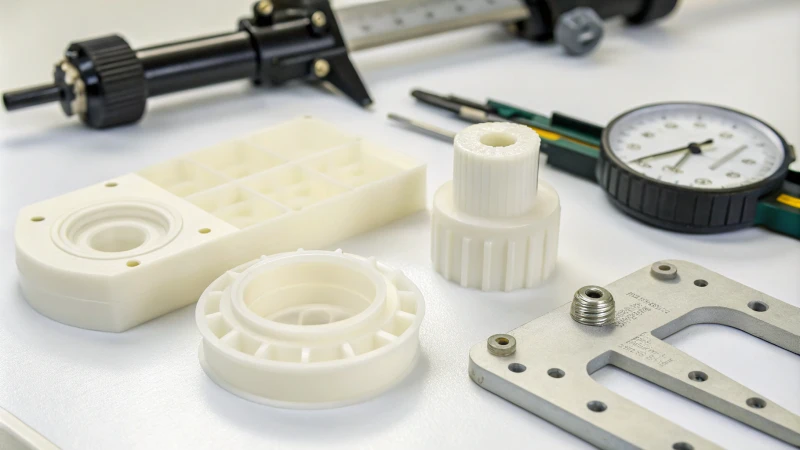

Auswahl der richtigen Torgröße

Die Anschnittgröße hat mich anfangs verwirrt, hängt aber von den Produktabmessungen und der Wandstärke ab. Größere Produkte oder dicke Wände erforderten größere Anschnitte, damit genügend Schmelze hindurchströmen konnte, während dünnere Wände mit kleineren Anschnitten besser abschneiden, was die Schergeschwindigkeit verbessert und die Viskosität verringert.

Die Fließfähigkeit plastischer Materialien wurde Teil meines Prozesses. Materialien wie PE und PP eigneten sich für kleinere Tore, während PC und PA größere Tore benötigten, um den Strömungswiderstand zu verringern. Rheologische Tests halfen mir, eine kluge Entscheidung zu treffen, indem sie das Viskositäts-Schergeschwindigkeits-Diagramm der Schmelze untersuchten.

Schnellreferenztabellen

| Produkttyp | Ideale Gate-Lage | Empfehlung zur Torgröße |

|---|---|---|

| Komplexe Formen | Mitte/symmetrisch | Größer für dicke Wände |

| Formen mit mehreren Kavitäten | Ausgewogenes Läufersystem | Je nach Fließfähigkeit des Materials anpassen |

| Dünnwandige Artikel | Weg von dünnen Stellen | Kleiner für höhere Scherrate |

| Transparente Kunststoffe | Vermeiden Sie optische Bereiche | Basierend auf rheologischen Eigenschaften |

Das Verständnis dieser Punkte hat es mir ermöglicht, die Angussplatzierung zu perfektionieren, die Produktqualität und Produktionseffizienz deutlich zu steigern und gleichzeitig typische Fehler zu vermeiden. Die Untersuchung der von Schmelzflussbalance 4 auf verschiedene Materialien und Produkte ist mein nächster Schritt auf dem Weg zur wirklichen Beherrschung des Angussdesigns.

Die Anschnittposition beeinflusst das Gleichgewicht des Schmelzflusses bei komplexen Formen.WAHR

Durch die richtige Anschnittposition wird eine gleichmäßige Füllung des Hohlraums gewährleistet und Unterfüllungen vermieden.

Dünnwandige Produkte erfordern größere Angussgrößen für einen besseren Durchfluss.FALSCH

Dünnwandige Produkte benötigen kleinere Anschnitte, um höhere Schergeschwindigkeiten und eine schnelle Befüllung zu erreichen.

Warum ist das Erscheinungsbild des Produkts beim Gate-Design wichtig?

Denken Sie an einen Moment, in dem etwas Ihre Aufmerksamkeit erregte, einfach weil es attraktiv erschien. Das ist die Stärke guten Designs, insbesondere bei der Herstellung von Anschnitten für den Spritzguss. Design ist wichtig. Gutes Design ist sehr wichtig.

Das Aussehen des Produkts ist beim Tordesign sehr wichtig, da es nicht nur das Aussehen verbessert, sondern auch dazu beiträgt, dass das Produkt ordnungsgemäß funktioniert. Die richtige Platzierung und Größe des Angusses trägt dazu bei, Fehler zu vermeiden. Dies verbessert das Erscheinungsbild und die Zuverlässigkeit des Produkts. Die Zufriedenheit der Verbraucher steigt.

Balance zwischen Aussehen und Funktion

Ich erinnere mich an meine erste Aufgabe in der Formenfabrik. Das Projekt umfasste die Gestaltung einer eleganten Gadget-Hülle. Es war von entscheidender Bedeutung, das Erscheinungsbild des Designs und seine tatsächliche Funktionsweise in Einklang zu bringen. Beim Spritzgießen kommt es sowohl auf das Aussehen als auch auf die Funktion an. Tordesign 5 eine Schlüsselrolle. Tore dienen als versteckte Wege für die Kunststoffschmelze und ihre Platzierung beeinflusst das Aussehen und die Festigkeit eines Produkts.

Wichtige Punkte:

- Standort des Tors: Schon früh habe ich herausgefunden, dass das Verstecken von Toren zukünftige Probleme verhindern kann. Wenn Sie sie auf der Unterseite von Autoteilen platzieren, sieht die Oberseite glatt und ordentlich aus.

- Schmelzfluss: Es ist faszinierend, wie die richtige Platzierung des Angusses Fließlinien verhindert, die das Finish ruinieren. Es ist, als würde man Schokolade gleichmäßig in einer Bonbonform verteilen.

| Kriterien | Überlegungen |

|---|---|

| Gate-Standort | Verdeckte Bereiche, einfache Nachbearbeitung |

| Schmelzflussbilanz | Gleichmäßiges Füllen, Vermeidung von Hautunreinheiten |

Einfluss auf die Verbraucheransicht

Das Erscheinungsbild eines Produkts kann die Einstellung der Menschen dazu drastisch verändern. Einmal mussten wir für einen Kunden ein transparentes Teil erstellen. Jede noch so kleine Tormarkierung würde „billig!“ rufen. Bei der Planung des Tordesigns haben wir sehr sorgfältig vorgegangen.

Faktoren, die die Ansichten beeinflussen:

- Tormarkierungen: Sichtbare Tormarkierungen schrecken Menschen oft ab. Durch die Wahl eines versteckten Ortes kann die Qualitätswahrnehmung hoch gehalten werden.

- Klarheit und Finish: Bei klaren Artikeln ist die Vermeidung von Anschnitten, die die Transparenz beeinträchtigen oder zu Verzerrungen führen, von entscheidender Bedeutung.

Fortgeschrittene Gate-Designmethoden

Designer verwenden häufig fortschrittliche Methoden, um sicherzustellen, dass Produkte optimal aussehen und funktionieren:

- Balanced-Runner-Systeme: Diese helfen dabei, jede Kavität richtig zu füllen und eine gleichbleibende Qualität aufrechtzuerhalten.

- Rheologische Tests: Dadurch können wir die richtige Angussgröße auswählen, damit die Schmelze reibungslos fließt und großartig aussieht.

Diese Strategien tragen dazu bei, dass das Endprodukt 6 seinen Zweck erfüllt und gleichzeitig die Verbraucher mit seinem Aussehen beeindruckt. Es geht darum, mehr als nur einen Artikel anzubieten – es geht darum, die Erwartungen zu übertreffen und auf dem Markt wahrgenommen zu werden.

Die Anschnittposition beeinflusst die Qualität des Erscheinungsbilds des Produkts.WAHR

Durch die richtige Platzierung des Anschnitts werden sichtbare Markierungen minimiert und die Ästhetik verbessert.

Für dünnwandige Produkte werden größere Angussgrößen bevorzugt.FALSCH

Dünnwandige Produkte benötigen kleinere Anschnitte für einen besseren Schmelzfluss.

Wie beeinflusst die Materialflüssigkeit die Anschnittgröße?

Als ich mich zum ersten Mal mit dem Spritzgießen beschäftigte, fiel mir eine Wahrheit auf: Die Materialbewegung ist für die ideale Anschnittgröße von entscheidender Bedeutung. Der Materialfluss beeinflusst alles. Sehr entscheidender Aspekt.

Der Materialfluss hat großen Einfluss auf die Wahl der Angussgröße beim Spritzgießen. Materialien mit hohem Durchfluss erfordern kleinere Anschnitte, während Materialien mit geringem Durchfluss größere Anschnitte erfordern. Größere Tore tragen dazu bei, den Strömungswiderstand zu verringern. Es folgt die richtige Befüllung.

Materielle Fluidität verstehen

Spritzgießen den Schmelzfluss von Kunststoff 7 . Es sah aus wie ein Fluss aus geschmolzener Farbe. Es ist sehr wichtig zu wissen, wie es sich bewegt. Unter Materialfließfähigkeit versteht man, wie leicht der geschmolzene Kunststoff fließt, abhängig vom Polymertyp, der Hitze und den Zusatzstoffen. Durch die höhere Fließfähigkeit kann es mit geringem Druck durch den Anguss gleiten.

Überlegungen zur Torgröße

Materialien mit hoher Fließfähigkeit

Stellen Sie sich vor, Sie verwenden Polyethylen (PE) und Polypropylen (PP). Diese Materialien gleiten problemlos durch kleine Tore und reduzieren so den Abfall. Ein kleinerer Anschnitt erhöht die Schergeschwindigkeit und verringert die Schmelzedicke für ein glattes Finish. Es ist, als würde man statt dickflüssiger Melasse Sirup einschenken.

| Materialtyp | Typische Anschnittgröße (mm) |

|---|---|

| Polyethylen (PE) | 0.5 – 1.5 |

| Polypropylen (PP) | 0.5 – 1.5 |

Materialien mit geringer Fließfähigkeit

Denken Sie nun an Polycarbonat (PC) oder Polyamid (PA). Diese erfordern größere Anschnitte, um den Strömungswiderstand zu verringern und jede Ecke perfekt und fehlerfrei auszufüllen.

| Materialtyp | Typische Anschnittgröße (mm) |

|---|---|

| Polycarbonat (PC) | 2 – 3 |

| Polyamid (PA) | 2 – 3 |

Rheologische Prüfung

Rheologische Tests haben meine Arbeit verändert, indem sie Informationen über Viskosität und Schergeschwindigkeiten liefern, die als Leitfaden für die Auswahl der Anschnittgröße dienen. Diese Daten sind äußerst nützlich für die Verbesserung der Formleistung, da sind sich die Konstrukteure einig.

Praktische Anwendung

Um die beste Anschnittgröße zu finden, ist ein Gleichgewicht zwischen Materialeigenschaften und Teilespezifikationen erforderlich. Bei großen Mülleimern sind die Anschnitte etwa 3 bis 5 mm dick, während bei einer schlanken Handyhülle möglicherweise nur 0,5 bis 1,5 mm erforderlich sind.

Auswirkungen auf das Formendesign

Beim Formenbau ist es wichtig zu wissen, wie Materialfließfähigkeit und Angussgröße zusammenwirken, um eine effiziente Produktion und eine qualitativ hochwertige Ausgabe sicherzustellen. Durch die Feinabstimmung werden Fehler reduziert, das Erscheinungsbild des Produkts verbessert und sowohl funktionale als auch ästhetische Anforderungen erfüllt.

dynamischen Zusammenhang 8 vollständig zu verstehen , müssen Sie über das Schmelzflussgleichgewicht und die Kanalkonstruktion nachdenken.

Die Anschnittposition beeinflusst das Gleichgewicht des Schmelzflusses.WAHR

Durch die richtige Anschnittplatzierung wird eine gleichmäßige Schmelzeverteilung gewährleistet und Fehler vermieden.

Kleinere Tore sind ideal für dickwandige Produkte.FALSCH

Dickwandige Produkte benötigen größere Anschnitte für einen ausreichenden Schmelzfluss.

Abschluss

Die Bestimmung der Angussposition und -größe beim Spritzgießen ist entscheidend für die Produktqualität, die Gewährleistung eines ausgewogenen Schmelzflusses, die Vermeidung von Fehlern und die Erfüllung ästhetischer Anforderungen für verschiedene Materialien und Designs.

-

Wenn Sie auf diesen Link klicken, erhalten Sie eine ausführliche Erklärung, wie Bindenähte beim Formen entstehen und wie Sie diese minimieren können. ↩

-

Entdecken Sie diesen Link für umfassende Strategien zur Verbesserung des Formendesigns mit optimaler Anschnittplatzierung. ↩

-

Erfahren Sie, warum ein ausgewogener Schmelzfluss für eine gleichmäßige Füllung und die Vermeidung von Fehlern in geformten Produkten unerlässlich ist. ↩

-

Entdecken Sie die Rolle des Schmelzflussgleichgewichts bei der Gewährleistung der Produktkonsistenz und der Minimierung von Fehlern. ↩

-

Das Verständnis der Rolle der Ästhetik kann Designern dabei helfen, die Produktattraktivität zu verbessern, was für den Markterfolg von entscheidender Bedeutung ist. ↩

-

Die Erforschung dieses Themas bietet Einblicke in die Erzielung qualitativ hochwertiger Formprodukte durch strategisches Design. ↩

-

Erfahren Sie mehr über die Grundlagen des Spritzgießens, um die Bedeutung der Angussgröße zu verstehen. ↩

-

Entdecken Sie, wie sich das Gleichgewicht des Schmelzflusses auf die effiziente Formkonstruktion auswirkt. ↩