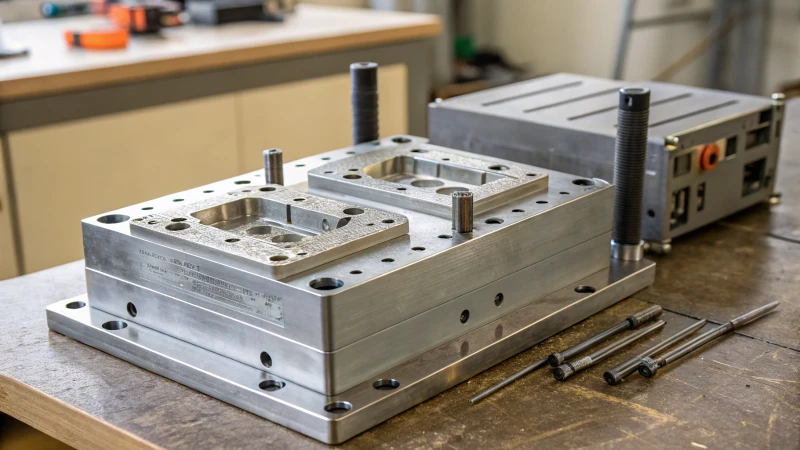

Die Auswahl des richtigen Materials für den Formenbau scheint schwierig zu sein, ist aber ein wichtiger Schritt für den Erfolg Ihres Projekts. Schauen wir uns gemeinsam die Auswahl an!

Zu den besten Materialien für Formen gehören Kohlenstoff, Legierungen, Schnellarbeitsstahl, Gusseisen, Nichteisenmetalle, Hartlegierungen und Verbundwerkstoffe. Die Auswahl geeigneter Materialien hängt von der Komplexität der Form und den Belastungsanforderungen ab.

Ich erinnere mich an mein erstes Formenprojekt. Ich fühlte mich von der Auswahl überwältigt! Unterschiedliche Materialien bieten unterschiedliche Qualitäten. Diese Eigenschaften helfen oder schaden Ihrem Design. Kohlenstoff-Werkzeugstahl eignet sich beispielsweise für einfachere Formen. Es gibt jedoch Probleme mit der Präzision. Aluminium ist eine weitere Option. Es fühlt sich leicht an und kühlt gut. Dennoch fehlt es an Kraft. Das Erlernen dieser Materialien veränderte meinen Ansatz. Meine Kreativität blühte auf. Der Prozess machte Spaß. Es wurde lohnend.

Stahl ist ein erstklassiges Material für den Formenbau.WAHR

Stahl, einschließlich Kohlenstoff- und Legierungsarten, wird wegen seiner Festigkeit und Haltbarkeit bei Formenanwendungen bevorzugt.

Nichteisenmetalle sind für Formen ungeeignet.FALSCH

Im Gegensatz zu dieser Behauptung können Nichteisenmetalle für bestimmte Formenanwendungen wirksam sein.

- 1. Welche Eigenschaften haben Kohlenstoff-Werkzeugstähle für den Formenbau?

- 2. Wie verbessern Legierungselemente die Leistung von Formenstahl?

- 3. Welche Rolle spielen Nichteisenmetalle im Formenbau?

- 4. Warum sind Hartlegierungen für hochpräzise Formen so wichtig?

- 5. Wie können Verbundwerkstoffe die Effizienz von Formen verbessern?

- 6. Welche Faktoren sollten Sie bei der Auswahl von Formmaterialien berücksichtigen?

- 7. Abschluss

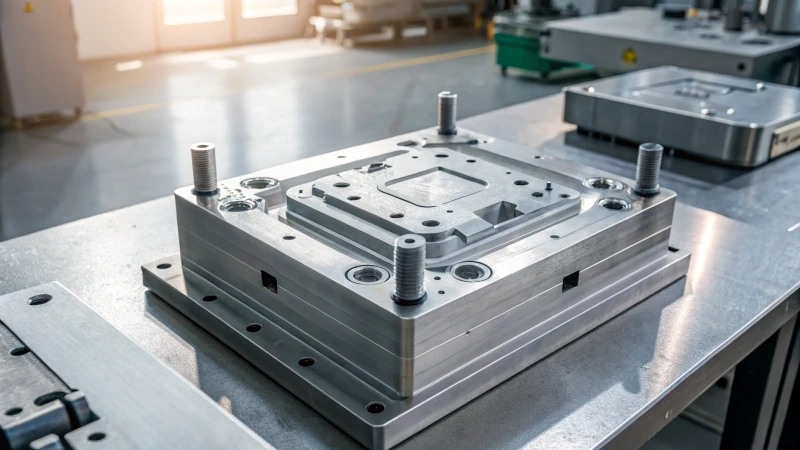

Welche Eigenschaften haben Kohlenstoff-Werkzeugstähle für den Formenbau?

Ich arbeite als Designer in der Welt des Formenbaus. Ich schätze die besonderen Eigenschaften von Kohlenstoff-Werkzeugstählen sehr. Diese Materialien sind mehr als nur Stahl. Sie dienen als Grundlage für meine Projekte. Lassen Sie uns ihre interessanten Funktionen besprechen!

Zu den Kohlenstoff-Werkzeugstählen, die für den Formenbau unerlässlich sind, gehören hochgekohlte, niedriglegierte, hochlegierte und Warmarbeitsgesenkstähle. Jeder Typ bietet einzigartige Eigenschaften, die für spezifische Anwendungen geeignet sind, was ihre Bedeutung und Grenzen in Herstellungsprozessen hervorhebt.

Kohlenstoff-Werkzeugstähle für den Formenbau verstehen

Kohlenstoff-Werkzeugstähle sind aufgrund ihrer einzigartigen Eigenschaften für verschiedene Anwendungen wichtig für die Formenherstellung. Sie fallen in Kategorien wie hochgekohlte, niedriglegierte, hochlegierte und Warmarbeitsgesenkstähle. Jedes hat spezifische Verwendungszwecke und Grenzen bei der Herstellung, was sich erheblich auf den Erfolg eines Projekts auswirkt.

Kohlenstoffarme Stähle erinnern mich an sanfte Riesen; Sie haben eine große Duktilität, aber eine geringere Härte. Stähle mit hohem Kohlenstoffgehalt hingegen ähneln harten Kriegern: hart und belastbar, aber weniger flexibel. Es ist ein empfindliches Gleichgewicht, das die Designherausforderungen widerspiegelt.

Arten von Kohlenstoff-Werkzeugstählen

-

Werkzeugstähle mit hohem Kohlenstoffgehalt

- Beispiele: T7A – T12A

- Eigenschaften: Sehr hart nach dem Abschrecken; Ideal für einfache Formen ohne schwere Lasten.

- Anwendungen: Ich verwende sie oft für kleine Stanzformen, ideal für dünne Bleche.

- Einschränkungen: Wie ich nach einem anstrengenden Tag können sie aufgrund der geringen Härtbarkeit und der hohen Abschreckverformung schwierig sein.

-

Niedriglegierte Werkzeugstähle

- Beispiele: CrWMn, 9Mn2V

- Eigenschaften: Gute Härtbarkeit und Verschleißfestigkeit durch Legierungselemente.

- Anwendungen: Aufgrund der stabilen Abmessungen perfekt für Kaltpräge- und Extrusionsformen geeignet.

-

Hochlegierte Werkzeugstähle (Schnellarbeitsstahl)

- Beispiele: W18Cr4V, W6Mo5Cr4V2

- Eigenschaften: Hohe Härte und Verschleißfestigkeit; Ideal für komplexe Formen und starke Stöße.

- Anwendungen: Ich wähle diese, wenn ich mit Kunststoffen arbeite, die harte Füllstoffe wie Glasfasern enthalten.

-

Warmarbeitsstahl

- Beispiele: 5CrNiMo, 5CrMnMo

- Eigenschaften: Hervorragende Leistung bei hohen Temperaturen; beständig gegen thermische Ermüdung.

- Anwendungen: Entscheidend für Aluminium-Druckgussformen; Sie halten hohen Drücken stand und erhitzen sich gut.

Vergleichstabelle von Kohlenstoff-Werkzeugstählen für den Formenbau

| Stahlsorte | Beispiele | Härtegrad | Anwendungen | Einschränkungen |

|---|---|---|---|---|

| Werkzeugstahl mit hohem Kohlenstoffgehalt | T7A – T12A | Hoch | Einfache Formen, Prägeformen | Schlechte Härtbarkeit, große Verformung |

| Niedriglegierter Werkzeugstahl | CrWMn, 9Mn2V | Mittelhoch | Kaltprägen, hochpräzise Formen | Mäßige Verschleißfestigkeit |

| Hochlegierter Werkzeugstahl | W18Cr4V | Sehr hoch | Hochgeschwindigkeitswerkzeuge, komplexe Formen | Teuer |

| Warmarbeitsstahl | 5CrNiMo | Hoch | Druckgussformen; hält hohen Temperaturen stand | Begrenzte Verfügbarkeit |

Wichtige Überlegungen bei der Auswahl von Kohlenstoff-Werkzeugstählen

Berücksichtigen Sie bei der Auswahl des geeigneten Kohlenstoff-Werkzeugstahls für den Formenbau Faktoren wie:

- Lastanforderungen : Es ist wichtig, die Last der Form zu kennen. Es hilft mir, Stahl auszuwählen, der dem Druck standhält.

- Komplexität des Formdesigns : Komplexe Designs erfordern oft mehr Legierungen für Spitzenleistungen – Design ist wie die Schaffung eines Meisterwerks, bei dem jedes Detail zählt!

- Wärmebeständigkeit : Bei hohen Temperaturen vertraue ich Warmarbeitsstahl wegen ihrer überlegenen thermischen Ermüdungsbeständigkeit – wahre Arbeitstiere!

Weitere Informationen zu Formmaterialien und ihren Anwendungen in verschiedenen Branchen finden Sie in den folgenden Ressourcen: Materialeigenschaften 1 , Formenherstellungsprozesse 2 .

Werkzeugstähle mit hohem Kohlenstoffgehalt sind nur für einfache Formen geeignet.WAHR

Werkzeugstähle mit hohem Kohlenstoffgehalt wie T7A – T12A sind für einfache Formen konzipiert und bieten eine hohe Härte, aber begrenzte Härtbarkeit.

Niedrig legierte Werkzeugstähle bieten eine schlechte Verschleißfestigkeit.FALSCH

Niedrig legierte Werkzeugstähle erhöhen aufgrund ihrer Legierungselemente die Verschleißfestigkeit und eignen sich daher für Kaltprägeformen.

Wie verbessern Legierungselemente die Leistung von Formenstahl?

Haben Sie sich jemals gefragt, wie Legierungselemente Formstahl von gut zu außergewöhnlich machen? Ich möchte Ihnen von meiner Reise in die interessante Welt des Formstahls erzählen und wie diese Elemente wirklich alles verändern.

Legierungselemente verbessern den Formenstahl, indem sie Härte, Zähigkeit, Verschleißfestigkeit und thermische Stabilität erhöhen, sodass komplexe Formen Anwendungen mit hoher Beanspruchung effektiv standhalten können.

Legierungselemente verstehen

Ich habe Formenstahl erforscht und Legierungselemente als Hidden Champions entdeckt. Diese Elemente verbinden unedle Metalle und verbessern unermüdlich Eigenschaften wie Härte, Zähigkeit, Verschleißfestigkeit und Bearbeitbarkeit. Sie verwandeln gewöhnlichen Stahl in etwas Außergewöhnliches.

Schauen Sie sich niedriglegierte Werkzeugstähle an. Die Zugabe von Chrom und Mangan veränderte mein Verständnis. Diese Elemente verbessern die Härtbarkeit und Zähigkeit erheblich. Sie ermöglichen die Herstellung von Formen mit komplexen Formen, die hohen Betriebsbeanspruchungen standhalten. Ich erinnere mich, dass ich an einem Projekt mit detaillierten Entwürfen für ein neues Produkt gearbeitet habe. Diese Verbesserungen haben uns geholfen, eine Präzision zu erreichen, die unsere Erwartungen übertraf.

Formenstahlarten und ihre Legierungselemente

| Art des Formstahls | Gemeinsame Legierungselemente | Schlüsseleigenschaften verbessert |

|---|---|---|

| Kohlenstoff-Werkzeugstahl | Kohlenstoff | Hohe Härte nach dem Abschrecken |

| Niedriglegierter Werkzeugstahl | Chrom, Mangan | Verbesserte Härtbarkeit und Zähigkeit |

| Hochlegierter Werkzeugstahl | Wolfram, Molybdän | Hohe Härte, Verschleißfestigkeit |

| Warmarbeitsstahl | Nickel, Molybdän | Hohe Festigkeit und Zähigkeit bei erhöhten Temperaturen |

| Kunststoffformstahl | Nickel, Chrom | Gute Verarbeitungsleistung und minimale Verformung |

| Sphäroguss | Silizium | Erhöhte Zähigkeit und Festigkeit |

Ich habe Schnellarbeitsstähle wie W18Cr4V studiert und war von Wolfram begeistert. Es verbessert wirklich die Rothärte. Diese Funktion ist von unschätzbarem Wert für Formen, die mit Hochgeschwindigkeitsschnitten oder abrasiven Materialien wie Glasfasern beim Kunststoffspritzguss bearbeitet werden. Es unterstreicht die sorgfältige Planung, die zur Auswahl des richtigen Stahls für bestimmte Aufgaben erforderlich ist.

Die Rolle von Legierungselementen für die Leistung

-

Härte : Meine erste Lektion war die Wirkung von Legierungselementen bei der Erhöhung der Härte von Gussstahl. Die Zugabe von Vanadium führt zu einer feinen Karbidbildung, was zu einer fantastischen Härte und Verschleißfestigkeit führt. Ich erinnere mich an ein Projekt, bei dem das Erreichen einer bestimmten Härte entscheidend für den Erfolg war.

-

Zähigkeit : Zähigkeit ist für Formenstähle, die Stoßbelastungen ausgesetzt sind, von entscheidender Bedeutung. Nickel zeichnet sich dadurch aus, dass es die Zähigkeit verbessert und Rissbildung unter Belastung verhindert. Ich erinnere mich, dass ich dieses Wissen in Designgesprächen angewendet habe, bei denen es um Haltbarkeit ging.

-

Härtbarkeit : Das Erlernen der Härtbarkeit hat mir die Augen geöffnet. Chrom verbessert diese Eigenschaft und ermöglicht es dem Stahl, während des Abschreckens durchgehend die gewünschte Härte zu erreichen. Dies ist bei komplexen Formen, mit denen ich häufig arbeite, von Vorteil.

-

Verschleißfestigkeit : Die Zugabe von Molybdän kann die Verschleißfestigkeit von Formen, denen abrasive Materialien in der Produktion ausgesetzt sind, erheblich verbessern.

-

Thermische Stabilität : Konsistenz bei verschiedenen Temperaturen ist wichtig. Dank der Legierungselemente ist es möglich, die thermische Stabilität zu erhöhen und hitzebedingte Verformungen zu verhindern. Das ist etwas, was ich häufig in Betracht ziehe.

Diese Verbesserungen ermöglichen es Designern, den besten Stahl für Anwendungen auszuwählen und so Langlebigkeit und Zuverlässigkeit zu gewährleisten.

Praktische Implikationen für Produktdesigner

Als Produktdesigner veränderte das Verständnis der spezifischen Vorteile der Legierungselemente meinen Prozess bei der Auswahl von Formmaterialien. Beispielsweise stelle ich beim Design von Unterhaltungselektronik fest, dass sowohl Präzision als auch Haltbarkeit gefragt sind. Ich stelle fest, dass hochlegierte oder niedriglegierte Werkzeugstähle mit bestimmten Elementen oft bessere Ergebnisse liefern als einfache Kohlenstoffstähle.

Um mehr über die Arten von Formenstählen und deren Verwendung zu erfahren, schauen Sie sich Ressourcen zu den Eigenschaften von Formenstählen 3 oder den Auswirkungen von Legierungselementen 4 . Diese Erkenntnisse haben mir sehr geholfen, meine Designs zu verbessern und Produktionsprozesse zu optimieren.

Legierungselemente verbessern die Zähigkeit und Härte des Formstahls.WAHR

Die Zugabe von Legierungselementen erhöht die Zähigkeit und Härte, was für Formenstahl, der in Anwendungen mit hoher Beanspruchung verwendet wird, von entscheidender Bedeutung ist, und verhindert Ausfälle während des Betriebs.

Schnellarbeitsstähle behalten ihre Härte bei erhöhten Temperaturen.WAHR

Schnellarbeitsstähle wie W18Cr4V behalten ihre Härte unter Hitze und sind daher ideal für Hochgeschwindigkeitsschneidwerkzeuge und -formen unter anspruchsvollen Bedingungen.

Welche Rolle spielen Nichteisenmetalle im Formenbau?

Haben Sie jemals darüber nachgedacht, welchen Einfluss die von uns ausgewählten Materialien auf die Effizienz und Leistung der Formenherstellung haben? Lassen Sie uns in die interessante Rolle von Nichteisenmetallen eintauchen und entdecken, wie sie unsere Projekte nachhaltig prägen. Nichteisenmetalle sind wirklich wichtig.

Nichteisenmetalle wie Kupfer und Aluminium sind aufgrund ihrer rostfreien und leichten Eigenschaften bei der Formenherstellung von entscheidender Bedeutung und verbessern die Formeffizienz und die Gesamtleistung der Fabrik.

Bedeutung von Nichteisenmetallen im Formenbau

Nichteisenmetalle spielen aufgrund ihrer besonderen Eigenschaften eine Schlüsselrolle im Formenbau. Sie enthalten kein Eisen wie Eisenmetalle. Nichteisenmetalle bieten Vorteile wie Rostbeständigkeit, geringeres Gewicht und gute Leitfähigkeit für Elektrizität.

1. Kupferlegierungen

Berylliumbronze ist ein Material, das ich wirklich mag. Es ist nicht nur stark, sondern verfügt auch über eine erstaunliche Wärmeleitfähigkeit. Ich habe einmal an einem Projekt gearbeitet, bei dem Formen benötigt wurden, die beim Spritzgießen schnell abkühlen. Einsätze aus Berylliumbronze leiten die Wärme effizient vom heißen Kunststoff ab und verkürzen so die Zeit für jeden Zyklus erheblich. Die Flexibilität dieser Legierung ist bei Teilen, die elastische Rückstellmechanismen benötigen, sehr nützlich.

2. Aluminiumlegierungen

Aluminiumlegierungen verändern die Spielregeln. Sie wiegen weniger und leiten die Wärme gut, was sie ideal für Formen macht, mit denen wir häufig umgehen oder die wir bewegen. Sie eignen sich hervorragend zur Gewichtsreduzierung.

| Typ | Hauptmerkmale | Anwendungen |

|---|---|---|

| Aluminiumguss | Geringe Dichte, gute Wärmeleitfähigkeit | Hilfsbauteile |

| Aluminiumlegierung | Leicht, einfach zu bearbeiten | Formen mit geringeren Belastungsanforderungen |

Diese Legierungen haben jedoch eine geringere Festigkeit und eignen sich daher am besten für weniger anspruchsvolle Anwendungen.

3. Harte Legierungen

Harte Legierungen wie Wolframkarbid sind die Superhelden des Formenbaus. Sie sind verschleißfest und unglaublich hart, was für sehr präzise Formen und schnelle Stanzarbeiten von entscheidender Bedeutung ist. Ich verwende Hartlegierungen für kritische Komponenten wie Stempel; Dies verlängert die Lebensdauer der Formen erheblich.

Verbundwerkstoffe im Formenbau

Der Einzug von Verbundwerkstoffen in den Formenbau begeistert mich. Verstärkte Kunststoffe wie glasfaserverstärkter Kunststoff (GFK) und kohlenstofffaserverstärkter Kunststoff (CFK) sind meine erste Wahl für leichte, aber starke Lösungen.

| Materialtyp | Vorteile | Typische Anwendungsfälle |

|---|---|---|

| GFK | Hohe Korrosionsbeständigkeit, leicht | Kleine Prototypen von Spritzgussformen |

| CFK | Außergewöhnliches Verhältnis von Festigkeit zu Gewicht | Schnelle Formenherstellung |

Diese Materialien beschleunigen die Prototypenerstellung erheblich und verkürzen die Zeit für die Formenentwicklung erheblich.

Anwendungen von Nichteisenmetallen im Formenbau

Als ich mich eingehender mit den Anwendungen befasste, fand ich im Formenbau überall Nichteisenmetalle:

- Spritzgussformen: Die Verwendung von Kupferlegierungen für Einsätze verbessert die Kühleffizienz; Ich habe diesen Erfolg in vielen Projekten gesehen.

- Druckgussformen: Aluminiumlegierungen sorgen für leichtere Designs bei gleichzeitiger Beibehaltung der Funktionalität; Dies ist von entscheidender Bedeutung, wenn wir Effizienz benötigen.

- Präzisionsformen: Harte Legierungen sorgen für Festigkeit bei hoher Belastung; Zu sehen, wie eine Form im Laufe der Zeit perfekt funktioniert, ist wirklich befriedigend.

Schlussfolgerung zur Rolle von Nichteisenmetallen

Das Erlernen der Besonderheiten von Nichteisenmetallen veränderte meine Arbeit. Sie steigern nicht nur die Formleistung, sondern steigern auch die Fertigungseffizienz. die Rolle von Metalllegierungen 5 oder Verbundwerkstoffen in der Fertigung 6 zu erfahren . Die richtige Materialauswahl kann Ihren Designs wirklich neue Höhen verleihen!

Nichteisenmetalle verbessern die Formleistung bei der Herstellung.WAHR

Nichteisenmetalle verbessern aufgrund ihrer einzigartigen Eigenschaften die Effizienz und Leistung von Formen und machen sie für verschiedene Fertigungsanwendungen unverzichtbar.

Aluminiumlegierungen sind die stärksten verfügbaren Nichteisenmetalle.FALSCH

Obwohl Aluminiumlegierungen leicht sind, weisen sie im Vergleich zu anderen Nichteisenlegierungen wie Hartlegierungen und Kupferlegierungen im Allgemeinen eine geringere Festigkeit auf.

Warum sind Hartlegierungen für hochpräzise Formen so wichtig?

Haben Sie jemals darüber nachgedacht, warum Hartlegierungen für hochpräzise Formen so wichtig sind? Hartlegierungen sind in der Fertigungswelt unverzichtbar. Sie prägen die Branche wirklich mit.

Hartlegierungen sind aufgrund ihrer außergewöhnlichen Härte, Verschleißfestigkeit und thermischen Stabilität für hochpräzise Formen von entscheidender Bedeutung. Diese Eigenschaften verbessern die Leistung und Langlebigkeit der Formen und machen sie für anspruchsvolle Herstellungsprozesse unverzichtbar.

Harte Legierungen verstehen

Im Formenbau zeigen Hartlegierungen erstaunliche Eigenschaften. Sie bestehen aus starken Verbindungen wie Wolframkarbid und Titankarbid und spielen eine entscheidende Rolle in hochpräzisen Formen. Ihre Eigenschaften tragen nicht nur dazu bei, dass Formen länger halten, sondern verbessern auch die Leistung in vielen Anwendungen.

Zu den entscheidenden Eigenschaften harter Legierungen gehören:

- Hohe Härte : Eine Form kann ihre Form und Präzision auch unter schwierigen Bedingungen behalten. Das ist die Stärke der Härte. Wie ein verlässlicher Freund enttäuscht es nie.

- Gute Verschleißfestigkeit : Harte Legierungen bekämpfen den Abrieb durch Materialien im Inneren der Form. Dies erhöht die Lebensdauer der Form und verringert die Ausfallzeiten.

- Hohe rote Härte : Diese Legierungen bleiben bei hohen Temperaturen stabil. Dadurch eignen sie sich perfekt für schnelle und präzise Aufgaben, ähnlich wie ein Experte, der unter Druck arbeitet.

- Chemische Stabilität : Harte Legierungen funktionieren gut, wenn sie verschiedenen Chemikalien ausgesetzt werden, und sorgen dafür, dass die Formintegrität während der Produktion erhalten bleibt.

Anwendungen in hochpräzisen Formen

Hartlegierungen sind für komplexe Formprodukte von entscheidender Bedeutung. Sie sind wichtig für wesentliche Teile in hochpräzisen Formen. Hier ist eine Aufschlüsselung ihrer Anwendungen:

| Komponente | Funktion | Verwendetes Material |

|---|---|---|

| Schläge | Wird bei Stanzvorgängen verwendet, um Materialien unter hohem Druck zu formen. | Wolframkarbid |

| Konkave Formen | Unverzichtbar für die Erzielung komplizierter Designs und Formen in geformten Produkten. | Titankarbid |

| Einlagen | Verbessern Sie die Wärmeleitfähigkeit und verbessern Sie die Kühlung beim Spritzgießen. | Berylliumbronze |

In Ultrapräzisionsformen tragen Hartlegierungen dazu bei, strenge Produktstandards zu erfüllen, wie sie für Elektronikkomponenten erforderlich sind. Sie erhöhen die Produktqualität und reduzieren den Abfall.

Herausforderungen bei der Verwendung harter Legierungen

Der Einsatz harter Legierungen bringt einige Herausforderungen mit sich:

- Sprödigkeit : Aufgrund ihrer extremen Härte können sie unter Belastung reißen. Selbst die Stärksten haben ihre Grenzen.

- Schwierige Verarbeitung : Die Bearbeitung dieser Legierungen erfordert spezielle Techniken und Werkzeuge, was häufig die Produktionskosten erhöht. Es ist so, als würde man sich auf einem schwierigen Weg zurechtfinden. die richtigen Werkzeuge sind notwendig.

- Kosten : Der Preis von Hartlegierungen ist oft höher als der anderer Materialien, was bei der Kostenplanung für Fertigungsprojekte einschüchternd sein kann.

Fazit zur Rolle harter Legierungen

Als Formenbauer erfordert die Auswahl der Materialien für hochpräzise Formen Umsicht. Hartlegierungen bieten große Vorteile, aber auch ihre Herausforderungen müssen berücksichtigt werden. Das Verständnis dieser Faktoren ist für Experten wie uns von entscheidender Bedeutung, die eine bessere Leistung bei gleichzeitiger Kostenkontrolle anstreben. Weitere Einzelheiten zur Materialauswahl finden Sie unter „Erweiterte Materialien“ 7 .

Harte Legierungen verbessern die Haltbarkeit und Präzision der Form.WAHR

Die einzigartigen Eigenschaften harter Legierungen wie hohe Härte und Verschleißfestigkeit verbessern die Haltbarkeit und Präzision hochpräziser Formen erheblich.

Hartlegierungen sind im Vergleich zu anderen Materialien kostengünstig.FALSCH

Trotz ihrer Vorteile sind Hartlegierungen im Allgemeinen teurer als alternative Materialien, was sich auf die Herstellungsbudgets auswirkt.

Wie können Verbundwerkstoffe die Effizienz von Formen verbessern?

Haben Sie sich jemals gefragt, wie Verbundwerkstoffe den Formenbau verändern? Ich habe! Verbundwerkstoffe bringen neue Effizienz- und Leistungsniveaus. Diese Materialien verbessern Prozesse auf unerwartete Weise.

Verbundwerkstoffe verbessern die Formeffizienz aufgrund ihres geringen Gewichts, ihrer hohen Festigkeit und hervorragenden thermischen Eigenschaften, ermöglichen eine schnellere Produktion und einfachere Handhabung und eignen sich daher ideal für moderne Formenkonstruktionen und -prozesse.

Verbundwerkstoffe im Formenbau verstehen

Verbundwerkstoffe verändern den Formenbau wirklich. Sie bieten eine fantastische Mischung aus Haltbarkeit, reduziertem Gewicht und halten höheren Temperaturen stand. Nicht wie herkömmliche Optionen.

Verstärkte Kunststoff-Formmaterialien sind erstaunlich. Glasfaserverstärkter Kunststoff (GFK) und kohlenstofffaserverstärkter Kunststoff (CFK) sind eine fantastische Wahl. Als ich an einem kleinen Prototyp einer Spritzgussform arbeitete, veränderte die Verwendung dieser Verbundwerkstoffe alles. Die Formen wurden leichter und belastbarer. Projekte wurden schneller abgeschlossen als zuvor.

Verbundwerkstoffe lassen sich leicht verarbeiten und modifizieren. Ich erinnere mich, als schnelle Designänderungen erforderlich waren. Flexible Materialien haben den Tag gerettet! Diese Flexibilität ist für Designer wie Jacky von entscheidender Bedeutung. Formen müssen nicht nur gut aussehen, sondern auch in der Großserienproduktion gut funktionieren.

Vorteile von Verbundwerkstoffen

Leichte

Verbundwerkstoffe reduzieren das Formgewicht. Sie sind viel einfacher zu handhaben und zu transportieren. Keine Hebeschwierigkeiten mehr!

Hohe spezifische Festigkeit.

Sie bieten ein hervorragendes Verhältnis von Festigkeit zu Gewicht. Entwerfen Sie komplizierte Formen, ohne zusätzliche Pfunde hinzuzufügen.

Korrosionsbeständige

Verbundwerkstoffe widerstehen chemischen Angriffen. Perfekt für raue Produktionsumgebungen. Eine echte Erleichterung für alle Beteiligten!

Anwendungen von Verbundwerkstoffen

Ich habe gesehen, wie Verbundwerkstoffe in verschiedenen Formen funktionieren:

Spritzgussformen: Bei Großserienproduktionen verkürzen Verbundwerkstoffe die Abkühlzeiten. Unter engen Fristen zählt jede Sekunde.

Verbundwerkstoffe auf Keramikbasis: Diese eignen sich gut für Hochtemperaturaufgaben wie Keramikspritzguss. Siliziumkarbidfaserverstärkte Keramik (SiC/SiC) hält extrem harten Bedingungen stand. Ich staune darüber, wie sie intensive Umgebungen aushalten.

Bei Aufgaben, die ein schnelles Aufheizen und Abkühlen erfordern, verbessern Verbundwerkstoffe die Zykluszeiten. Beispielsweise zeichnet sich Berylliumbronze in Formeinsätzen durch eine hervorragende Wärmeableitung aus. Hohe Wärmeleitfähigkeit sorgt für Effizienz!

Die Zukunft der Formeneffizienz mit Verbundwerkstoffen

Wenn man über die Zukunft der Fertigung nachdenkt, werden Verbundwerkstoffe wahrscheinlich eine größere Rolle spielen. Ihr geringes Gewicht und ihre hervorragende Leistung senken Energiekosten und Emissionen. Das kommt sowohl der Umwelt als auch den Finanzen zugute!

Zusammenfassend lässt sich sagen, dass es für Hersteller und Ingenieure von entscheidender Bedeutung ist, zu verstehen, wie Verbundwerkstoffe die Effizienz von Formen verbessern. Sind Sie neugierig auf bestimmte Anwendungen oder Vorteile? Entdecken Sie fortschrittliche Verbundtechniken . Lassen Sie uns diese innovativen Materialien gemeinsam nutzen!

Verbundwerkstoffe im Formenbau verstehen

Verbundwerkstoffe gelten als stille Helden im Formenbau. Ich bin wirklich begeistert von ihrem Potenzial. Als ich zum ersten Mal von diesen Materialien erfuhr, war ich überrascht. Sie bieten eine einzigartige Mischung aus Leichtigkeit, unglaublicher Festigkeit und bemerkenswerter Hitzebeständigkeit. Traditionelle Materialien können mit dieser Kombination kaum mithalten. Diese Mischung trägt dazu bei, schnellere Produktionszyklen zu erreichen. Es macht Designern wie mir wahrscheinlich das Leben leichter.

Vorteile von Verbundwerkstoffen

- Leichtgewicht : Verbundwerkstoffe reduzieren das Gesamtgewicht der Formen und erleichtern so die Handhabung und den Transport.

- Hohe spezifische Festigkeit : Sie bieten im Vergleich zu herkömmlichen Materialien ein besseres Verhältnis von Festigkeit zu Gewicht und ermöglichen die Gestaltung komplexerer Formen ohne zusätzliches Gewicht.

- Korrosionsbeständigkeit : Verbundwerkstoffe widerstehen chemischen Angriffen, was besonders in Umgebungen von Vorteil ist, in denen Formen rauen Materialien oder Bedingungen ausgesetzt sein können.

| Eigentum | Verbundwerkstoffe | Traditionelle Materialien |

|---|---|---|

| Gewicht | Leicht | Schwerer |

| Stärke | Hohe spezifische Festigkeit | Variable |

| Korrosionsbeständigkeit | Exzellent | Beschränkt |

| Flexibilität bei der Verarbeitung | Hoch | Mäßig bis niedrig |

Anwendungen von Verbundwerkstoffen

Verbundwerkstoffe finden in verschiedenen Formtypen Anwendung:

- Spritzgussformen : Insbesondere bei der Massenproduktion, bei der schnelle Zykluszeiten von entscheidender Bedeutung sind, können Verbundwerkstoffe aufgrund ihrer Wärmeleitfähigkeitseigenschaften die Effizienz steigern, indem sie die Abkühlzeiten verkürzen.

- Keramikbasierte Verbundwerkstoffe : Siliziumkarbidfaserverstärkte Keramik (SiC/SiC) eignet sich für Hochtemperaturanwendungen wie Keramikspritzguss. Sie bewahren ihre Integrität unter extremen Bedingungen und widerstehen effektiv Verschleiß und chemischer Erosion.

Bei Anwendungen, die schnelle Heiz- und Kühlzyklen erfordern, können die thermischen Eigenschaften von Verbundwerkstoffen zu verbesserten Zykluszeiten und damit zu einer Steigerung der Produktivität führen. Berylliumbronze beispielsweise in Formeinsätzen verwendet, bei denen die Wärmeableitung aufgrund ihrer hohen Wärmeleitfähigkeit von entscheidender Bedeutung ist.

Die Zukunft der Formeneffizienz mit Verbundwerkstoffen

Da sich die Industrie hin zu nachhaltigeren Praktiken entwickelt, wird die Rolle von Verbundwerkstoffen im Formenbau wahrscheinlich zunehmen. Ihr geringes Gewicht und ihre überlegenen Leistungsmerkmale tragen nicht nur zu geringeren Energiekosten bei der Produktion, sondern auch zu geringeren Emissionen bei Transport und Handhabung bei.

Zusammenfassend lässt sich sagen, dass es für Fachleute in der Fertigung und im Ingenieurwesen von entscheidender Bedeutung ist, zu verstehen, wie Verbundwerkstoffe die Effizienz von Formen verbessern können. Für weitere Einblicke in spezifische Anwendungen oder Vorteile von Verbundwerkstoffen im Formenbau sollten Sie die Erforschung fortschrittlicher Verbundtechniken 8 oder Fallstudien zu Verbesserungen der Formeneffizienz 9 .

Verbundwerkstoffe sind schwerer als herkömmliche Formmaterialien.FALSCH

Diese Behauptung ist falsch; Verbundwerkstoffe sind leicht und erleichtern die Handhabung der Formen.

Verbundwerkstoffe verbessern die Abkühlzeiten der Form aufgrund ihrer hohen Wärmeleitfähigkeit.WAHR

Diese Behauptung ist wahr; Verbundwerkstoffe verbessern die Kühleffizienz und führen zu verbesserten Produktionszyklen.

Welche Faktoren sollten Sie bei der Auswahl von Formmaterialien berücksichtigen?

Die Auswahl der richtigen Formmaterialien verändert die Fertigung erheblich. Hersteller konzentrieren sich auf mehr als nur Effizienz. Ihr Ziel ist es, langlebige Produkte zu schaffen. Es könnte hilfreich sein, Wissen aus meinen Erfahrungen weiterzugeben.

Berücksichtigen Sie bei der Auswahl der Formmaterialien Festigkeit, Zähigkeit, Kosten, Produktionsvolumen, Verarbeitung, Toleranzen, Umweltfaktoren und einfache Herstellung, da diese Aspekte die Leistung und Langlebigkeit der Form beeinflussen.

Die Rolle von Formmaterialien verstehen

Als ich meine Karriere im Produktdesign begann, wurde mir schnell klar, dass die Auswahl der richtigen Formmaterialien nicht nur eine technische Entscheidung war. Es fühlte sich fast so an, als würde man die Zutaten für ein Rezept auswählen. Jeder Faktor spielt eine große Rolle dabei, wie erfolgreich das endgültige Gericht – oder das Produkt – wird. Folgendes habe ich im Laufe der Jahre gelernt:

1. Mechanische Eigenschaften

Festigkeit , Härte und Zähigkeit sind grundlegende mechanische Eigenschaften, die darüber entscheiden, wie gut ein Material den Belastungen beim Formen standhält. Beispielsweise habe ich in einem Projekt mit Kunststoffspritzguss und Glasfaserfüllstoffen etwas über Schnellarbeitsstähle wie W18Cr4V gelernt. Aufgrund ihrer hohen Verschleißfestigkeit funktionierten sie gut.

| Eigentum | Materialtyp | Beispiel | Anwendung |

|---|---|---|---|

| Härte | Hochlegierter Werkzeugstahl | W6Mo5Cr4V2 | Komplexe Formen |

| Zähigkeit | Sphäroguss | QT500-7 | Stoßbelastungsformen |

| Wärmewiderstand | Warmarbeitsstahl | 5CrNiMo | Druckgussformen |

Erfahren Sie mehr über mechanische Eigenschaften bei Überlegungen zur Materialfestigkeit 10 .

2. Kostenüberlegungen

Bei der Verwaltung von Budgets wurden die Kosten zu einem wichtigen Faktor bei meinen Entscheidungen. Obwohl hochlegierte Stähle eine hervorragende Leistung erbrachten, erwiesen sie sich im Vergleich zu Materialien wie Grauguss als teuer. Ich erinnere mich an eine Zeit, in der wir durch die Wahl billigerer Materialien viel Geld gespart haben, ohne dass die Qualität stark nachgelassen hat.

3. Produktionsvolumen

Das erwartete Produktionsvolumen beeinflusst die Materialauswahl. Für Kleinserien stellten verstärkte Kunststoffe eine schnelle und kostengünstige Lösung dar. Für die Massenproduktion war die Wahl von Schnellarbeitsstahl oder Warmarbeitsstahl aufgrund ihrer Festigkeit und langen Lebensdauer jedoch sinnvoll.

4. Erforderliche Oberflächenbeschaffenheit und Toleranzen

Jede Anwendung erfordert ein anderes Maß an Finish und Präzision. Ich habe mit Kunststoffformenstählen wie P20 gearbeitet, die eine hervorragende Oberflächengüte für detaillierte Designs bieten. Da ich wusste, was mein Endprodukt brauchte, konnte ich die Materialien mit Bedacht auswählen.

Erfahren Sie mehr über die Endbearbeitung zur Erzielung von Formpräzision 11 .

5. Umweltfaktoren

Die Betriebsumgebung ist wirklich entscheidend. Wenn Formen mit korrosiven Substanzen in Kontakt kommen, sind Materialien mit guter Korrosionsbeständigkeit – wie Kupferlegierungen oder Verbundwerkstoffe – unerlässlich. Diese Entscheidungen wirken sich stark auf die Lebensdauer der Form aus.

6. Herstellung und Verarbeitung

Ein weiterer wichtiger Aspekt ist die einfache Herstellung. Einige Materialien sind schwieriger zu bearbeiten als andere und es ist schwierig, das richtige Gleichgewicht zwischen Bearbeitbarkeit und Leistung zu finden. Ich habe mit harten Legierungen zu tun gehabt, die gut funktionierten, aber schwierig zu bearbeiten waren.

Erfahren Sie mehr über Verarbeitungsherausforderungen in Fertigungstechniken 12 .

Durch die Berücksichtigung dieser Faktoren auf der Grundlage meiner Erfahrungen ist es mir gelungen, kluge Entscheidungen zu treffen, die die Produktivität und Produktqualität in meinen Formprozessen verbessern.

Schnellarbeitsstähle sind ideal für Formenanwendungen mit hoher Belastung.WAHR

Schnellarbeitsstähle wie W18Cr4V bieten eine hervorragende Verschleißfestigkeit und eignen sich daher für Formen, die hohen Stoßbelastungen ausgesetzt sind, insbesondere im Kunststoffspritzguss.

Der einzige Faktor bei der Auswahl der Formmaterialien sind die Kosten.FALSCH

Die Kosten sind zwar wichtig, aber nicht der einzige Faktor; Auch mechanische Eigenschaften, Produktionsvolumen und Umgebungsbedingungen haben einen erheblichen Einfluss auf die Materialauswahl.

Abschluss

Entdecken Sie wichtige Materialien für den Formenbau, darunter Kohlenstoff-Werkzeugstähle, Nichteisenmetalle, Hartlegierungen und Verbundwerkstoffe. Jedes Material bietet einzigartige Vorteile, die auf spezifische Anwendungen zugeschnitten sind.

-

Entdecken Sie die detaillierten Eigenschaften und Anwendungen von Kohlenstoff-Werkzeugstählen für effektive Entscheidungen im Formenbau. ↩

-

Entdecken Sie die Unterschiede zwischen Werkzeugstählen mit hohem Kohlenstoffgehalt und niedrig legierten Werkzeugstählen für Formenanwendungen. ↩

-

Das Verständnis dieser Erkenntnisse kann Ihnen dabei helfen, Ihre Formenkonstruktionen für eine bessere Leistung und Haltbarkeit zu optimieren. ↩

-

Gewinnen Sie tiefere Kenntnisse über Materialeigenschaften und deren Auswirkungen auf Herstellungsprozesse. ↩

-

Entdecken Sie diesen Link, um detaillierte Einblicke in die Vorteile der Verwendung von Nichteisenmetallen in Formenherstellungsprozessen zu erhalten. ↩

-

Klicken Sie hier, um mehr über spezifische Anwendungen von Aluminiumlegierungen im Formenbau zu erfahren. ↩

-

Entdecken Sie diesen Link für ausführliche Materialauswahlstrategien, die die Leistung und Haltbarkeit der Form verbessern. ↩

-

Dieser Link bietet detaillierte Einblicke in fortschrittliche Verbundtechniken, die Ihnen bei der Verbesserung Ihrer Formdesigns helfen können. ↩

-

Entdecken Sie Fallstudien, die zeigen, wie Verbundwerkstoffe die Formeffizienz in realen Anwendungen verbessert haben. ↩

-

Dieser Link bietet detaillierte Einblicke in die Materialauswahl für Formen und stellt sicher, dass Sie entsprechend den Anforderungen Ihres Projekts eine kluge Auswahl treffen. ↩

-

Erfahren Sie mehr über die neuesten Fortschritte bei Formmaterialien und -techniken, die Ihre Herstellungsprozesse verbessern können. ↩

-

Entdecken Sie effiziente Fertigungstechniken, die Ihnen dabei helfen können, Ihren Formenherstellungsprozess zu optimieren. ↩