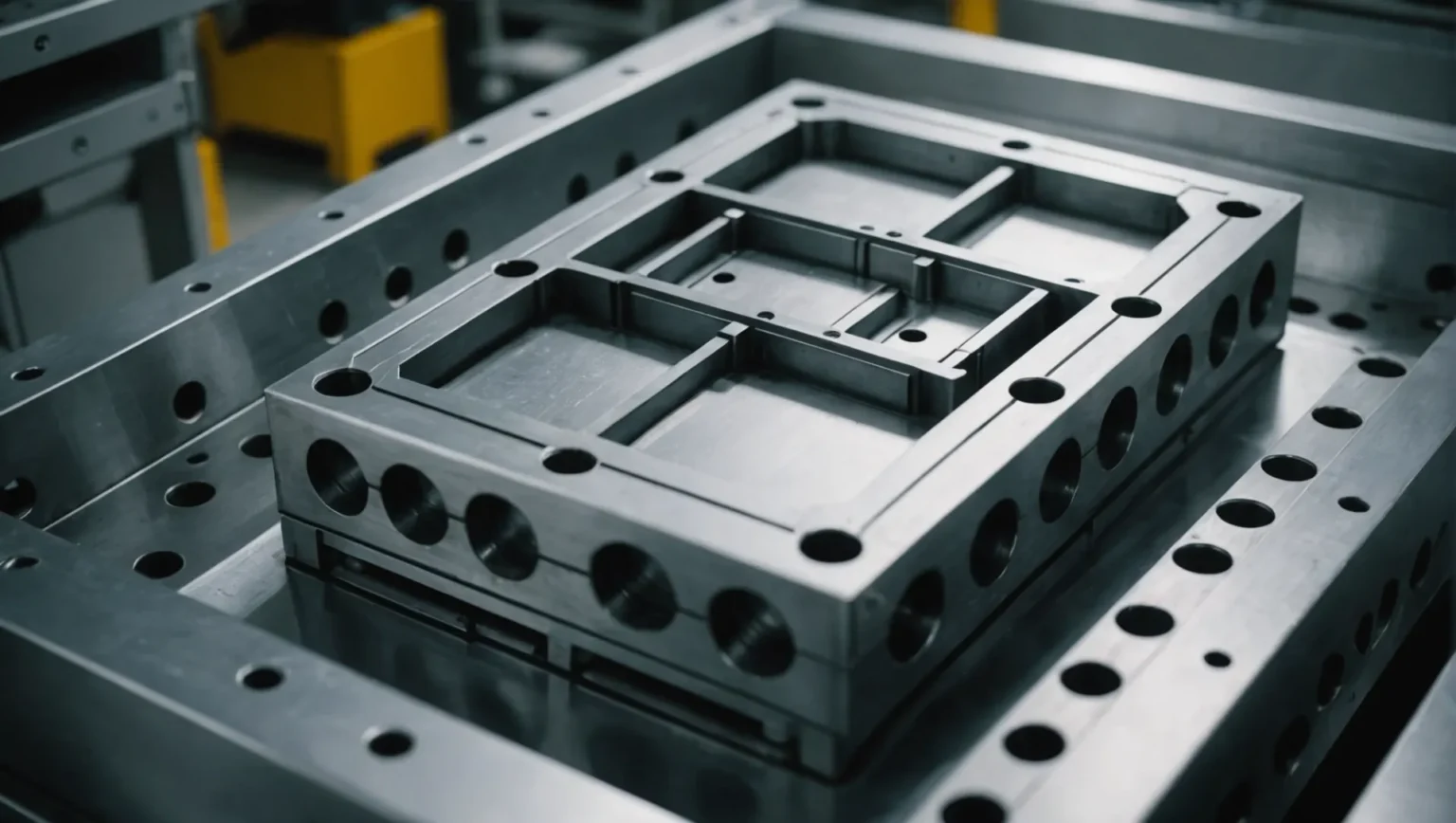

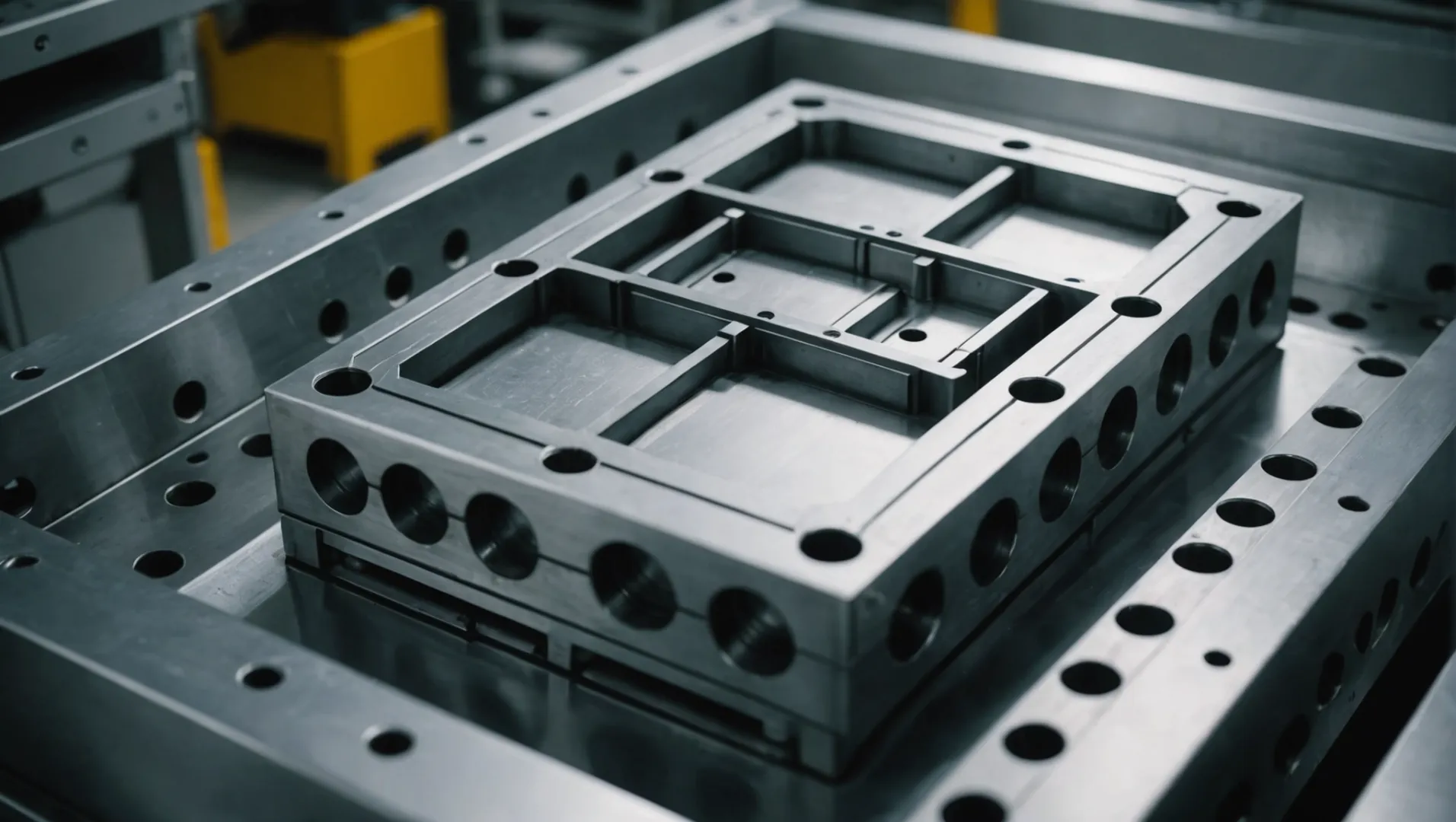

Als jemand, der tief in der Fertigungsindustrie verwurzelt ist, weiß ich, dass Spritzgussformen die unbesungenen Helden unserer Produktionslinien sind. Ihre Langlebigkeit hängt nicht nur von den Kosten ab, sondern auch von Qualität, Effizienz und Zuverlässigkeit.

Zu den besten Korrosionsschutzbehandlungsmethoden für Spritzgussformen gehören die Auswahl korrosionsbeständiger Werkstoffe wie Edelstahl oder legierter Stahl, die Anwendung von Oberflächenbehandlungen wie Galvanisieren oder Nitrieren sowie die Einhaltung regelmäßiger Reinigungs- und Schmierroutinen.

Lassen Sie uns die einzelnen Methoden genauer betrachten und herausfinden, wie diese Strategien die Lebensdauer und Leistung Ihrer Formen steigern können.

Edelstahl ist für Spritzgussformen korrosionsbeständig.WAHR

Edelstahl bietet eine hohe Korrosionsbeständigkeit und ist daher ideal für feuchte Umgebungen.

Wie beeinflusst die Materialauswahl die Haltbarkeit der Form?

Die Wahl der richtigen Materialien für Ihre Formen kann deren Lebensdauer und Leistung erheblich beeinflussen.

Die Materialwahl ist entscheidend für die Lebensdauer der Form und beeinflusst Verschleißfestigkeit, Korrosionsbeständigkeit und Betriebseffizienz. Entscheiden Sie sich für Werkstoffe wie Edelstahl oder legierten Stahl, die eine hohe Korrosionsbeständigkeit und Festigkeit bieten.

Die Rolle der Materialauswahl verstehen

Die Materialauswahl ist ein grundlegender Aspekt der Werkzeugkonstruktion und beeinflusst alles von der Produktionseffizienz bis zur Produktqualität. Bei der Materialauswahl sollten Hersteller Faktoren wie die Umgebungsbedingungen, denen das Werkzeug ausgesetzt sein wird, die verwendeten Kunststoffarten und die gewünschte Lebensdauer des Werkzeugs berücksichtigen.

Wichtige Materialoptionen für Langlebigkeit

-

Edelstahl : Edelstahl ist bekannt für seine hervorragende Korrosionsbeständigkeit und eignet sich ideal für Formen, die korrosiven Substanzen ausgesetzt sind oder in feuchter Umgebung eingesetzt werden. Beispielsweise profitieren Formen, die mit PVC oder anderen chloridhaltigen Kunststoffen verwendet werden, erheblich von Edelstahl.

-

Legierter Stahl : Speziell behandelte legierte Stähle bieten ein ausgewogenes Verhältnis von Festigkeit und Korrosionsbeständigkeit. Diese Werkstoffe enthalten häufig Elemente wie Chrom oder Nickel, wodurch ihre Schutzwirkung gegen chemische Erosion verstärkt wird.

| Materialtyp | Vorteile | Ideale Anwendungsbereiche |

|---|---|---|

| Edelstahl | Hohe Korrosionsbeständigkeit, lange Lebensdauer | Kunststoffe auf Chloridbasis, feuchte Umgebungen |

| Legierter Stahl | Festigkeit, maßgeschneiderte Korrosionsbeständigkeit | Allzweckformen |

Auswirkungen auf Verschleiß

Die Wahl des richtigen Materials schützt nicht nur vor Korrosion, sondern mindert auch Verschleiß. Härte und Zähigkeit sind dabei entscheidende Eigenschaften.

-

Härte : Ein härteres Material ist widerstandsfähiger gegen Oberflächenabrieb und Verformungen. Beispielsweise können bestimmte legierte Stähle so behandelt werden, dass sie eine höhere Oberflächenhärte erreichen, ohne ihre strukturelle Integrität zu beeinträchtigen.

-

Zähigkeit : Dieser Begriff beschreibt die Fähigkeit eines Materials, Energie zu absorbieren und sich plastisch zu verformen, ohne zu brechen. Werkstoffe wie Maraging-Stahl weisen eine außergewöhnliche Zähigkeit auf und eignen sich daher für Anwendungen mit hoher Beanspruchung.

Anpassung der Materialeigenschaften

Neben der Auswahl von Standardmaterialien können Hersteller die Haltbarkeit von Formen verbessern, indem sie die Materialeigenschaften durch gezielte Behandlungen anpassen:

-

Wärmebehandlung : Durch Verfahren wie Glühen oder Abschrecken lässt sich die Mikrostruktur eines Materials verändern, wodurch seine Festigkeit und Härte verbessert werden.

-

Oberflächenbeschichtung : Verfahren wie die physikalische Gasphasenabscheidung¹ erzeugen eine Schutzschicht, die die Reibung verringert und die Verschleißfestigkeit erhöht.

Durch die sorgfältige Auswahl und Behandlung von Formmaterialien können Hersteller die Lebensdauer ihrer Formen deutlich verlängern, die Wartungskosten senken und die Produktqualität verbessern. Weitere Informationen zu fortschrittlichen Materialbehandlungen finden Sie im Abschnitt „ Beschichtungstechniken im Spritzgussverfahren² “ .

Edelstahlformen bieten einen wirksamen Korrosionsschutz.WAHR

Edelstahl bietet eine hohe Korrosionsbeständigkeit und ist daher ideal für feuchte oder korrosive Umgebungen.

Legierter Stahl ist im Vergleich zu Edelstahl weniger fest.FALSCH

Legierter Stahl bietet ein ausgewogenes Verhältnis von Festigkeit und Korrosionsbeständigkeit, das oft durch Behandlungen noch verbessert wird.

Welche Vorteile bietet die Galvanisierung von Formen?

Durch die Galvanisierung von Formen werden deren Haltbarkeit und Leistungsfähigkeit deutlich verbessert, da ein hervorragender Oberflächenschutz gewährleistet wird.

Durch Galvanisierung erhalten Formen eine verbesserte Korrosionsbeständigkeit, einen erhöhten Verschleißschutz und eine glattere Oberflächenbeschaffenheit, was eine längere Lebensdauer und bessere Leistung gewährleistet.

Verbesserte Korrosionsbeständigkeit

Einer der Hauptvorteile der Galvanisierung von Formen ist die erhöhte Korrosionsbeständigkeit. Durch das Aufbringen einer Metallschicht, beispielsweise aus Chrom oder Nickel, auf die Formoberfläche bildet die Galvanisierung eine Schutzbarriere gegen korrosive Substanzen, die in bestimmten Kunststoffen vorkommen. Dies ist besonders wichtig bei der Verarbeitung von Materialien oder Umgebungen, die von Natur aus korrosiv sind.

-

Verchromung : Diese Beschichtungsart bildet eine harte, glatte und korrosionsbeständige Schicht, die verschiedenen Chemikalien standhält. Sie ist ideal für Formen, die während der Produktion aggressiven Substanzen ausgesetzt sind.

-

Nickelplattierung : Ähnlich wie Chrom bietet die Nickelplattierung einen robusten Korrosionsschutz und erhöht gleichzeitig die Oberflächenhärte der Form.

Verbesserter Verschleißschutz

Die Galvanisierung schützt Formen nicht nur vor Korrosion, sondern verbessert auch deren Verschleißfestigkeit erheblich. Eine galvanisierte Form kann wiederholt verwendet werden, ohne die typischen Abnutzungserscheinungen unbeschichteter Oberflächen zu zeigen. Dies ist entscheidend für die dauerhafte Beibehaltung der präzisen Abmessungen und des reibungslosen Betriebs der Formen.

| Art der Beschichtung | Korrosionsbeständigkeit | Verschleißfestigkeit |

|---|---|---|

| Chrom | Hoch | Sehr hoch |

| Nickel | Mäßig | Hoch |

Verbesserte Oberflächenbeschaffenheit

Eine glattere Oberflächenbeschaffenheit ist ein weiterer Vorteil der Galvanisierung. Die Beschichtung füllt mikroskopisch kleine Unebenheiten auf der Formoberfläche und sorgt so für eine glattere Oberfläche, die die Reibung während des Formprozesses verringern kann. Dies erleichtert das Entformen und reduziert Materialansammlungen an der Form.

Zusätzliche Überlegungen

Obwohl die Galvanisierung zahlreiche Vorteile bietet, ist es entscheidend, das richtige Beschichtungsverfahren entsprechend den spezifischen Anforderungen Ihrer Produktionsumgebung auszuwählen. Faktoren wie Temperatur, Druck und die Art der zu verarbeitenden Materialien müssen berücksichtigt werden. Darüber hinaus sind regelmäßige Wartungsarbeiten erforderlich , um die Langlebigkeit und Wirksamkeit der Beschichtung zu gewährleisten.

Eine weitere Auseinandersetzung mit Galvanisierungstechniken⁴ , auf Ihre Bedürfnisse zugeschnittenen Ansatzes geben.

Durch Galvanisierung wird die Oberflächenbeschaffenheit der Form verbessert.WAHR

Durch die Galvanisierung werden Unebenheiten ausgeglichen, was zu einer glatteren Oberfläche führt.

Nickelbeschichtung bietet eine bessere Verschleißfestigkeit als Chrom.FALSCH

Chrom besitzt im Vergleich zu Nickel eine sehr hohe Verschleißfestigkeit.

Warum ist regelmäßige Schimmelbekämpfung so wichtig?

Die regelmäßige Wartung der Formen ist entscheidend für die Verlängerung ihrer Lebensdauer und die Sicherstellung der Produktqualität.

Die regelmäßige Wartung der Formen beugt Korrosion vor, reduziert Ausfallzeiten und verbessert die Produktqualität, indem sie sicherstellt, dass die Formen über ihre gesamte Lebensdauer hinweg effizient funktionieren.

Die Bedeutung regelmäßiger Reinigung

Die regelmäßige Reinigung von Formen ist unerlässlich, um die Ansammlung von Kunststoffrückständen und Schmutz zu verhindern, die zu Korrosion und Fehlern an den Formteilen führen können. Eine effektive Reinigung erfordert den Einsatz spezieller Reinigungsmittel und Werkzeuge, wie beispielsweise Kupferbürsten und Druckluft, um eine makellose Formoberfläche zu gewährleisten. Dies beugt nicht nur Korrosion vor, sondern stellt auch eine gleichbleibende Funktion der Form sicher und vermeidet Unterbrechungen im Produktionsprozess.

Rostschutztechniken

Die Anwendung von Rostschutzmitteln während der Lagerung von Formen ist unerlässlich, um Schäden durch Feuchtigkeit und Sauerstoff zu verhindern. Das Beschichten der Form mit Rostschutzmitteln oder Ölen bildet eine Schutzschicht und bewahrt sie vor Korrosion. Für die Langzeitlagerung empfiehlt sich die Verwendung einer luftdichten Verpackung mit Trockenmittel, um die Umgebung trocken zu halten. Diese Maßnahmen gewährleisten, dass die Form in optimalem Zustand bleibt, wenn sie nicht verwendet wird, und nach der Wiederinbetriebnahme zur Herstellung hochwertiger Produkte bereit ist.

Bedeutung der richtigen Schmierung

Die Schmierung spielt eine entscheidende Rolle bei der Reduzierung von Verschleiß und Reibung zwischen den beweglichen Teilen der Form. Die Verwendung geeigneter Schmieröle oder -fette beugt Korrosion vor und gewährleistet einen reibungslosen Betrieb. Es ist wichtig, Produkte ohne korrosive Bestandteile auszuwählen und diese regelmäßig zu überprüfen und gegebenenfalls auszutauschen, um ihre Wirksamkeit zu erhalten. Diese regelmäßige Wartung sorgt für einen effizienten Betrieb der Form und minimiert das Risiko unerwarteter Ausfälle.

Einhaltung der Betriebsspezifikationen

Die präzise Steuerung von Spritzgießparametern wie Temperatur, Druck und Geschwindigkeit ist entscheidend, um übermäßigen Verschleiß und Korrosion zu vermeiden. Zu hohe Temperaturen können chemische Reaktionen beschleunigen, die die Form korrodieren lassen, während zu hoher Druck zu Verformungen führen kann. Durch die Optimierung dieser Parameter entsprechend den spezifischen Material- und Produktanforderungen können Hersteller den Verschleiß der Formen deutlich reduzieren und so deren Lebensdauer und Leistungsfähigkeit verbessern.

Regelmäßige Wartungsarbeiten sind unerlässlich, um die Integrität der Werkzeuge zu erhalten und einen reibungslosen Produktionsablauf zu gewährleisten. Die Bediener sollten in korrekten Handhabungstechniken geschult werden, um Beschädigungen bei der Montage und Demontage zu vermeiden und so die strukturelle Integrität des Werkzeugs zu bewahren. Durch die Einhaltung dieser Wartungsstrategien können Hersteller die Lebensdauer ihrer Werkzeuge verlängern, die Produktqualität verbessern und die Betriebskosten langfristig senken.

Regelmäßige Reinigung beugt Schimmelbildung vor.WAHR

Durch die Reinigung werden Rückstände entfernt, die Korrosion verursachen, und so eine lange Lebensdauer gewährleistet.

Das Ignorieren der Schmierung verkürzt die Lebensdauer der Form.WAHR

Mangelnde Schmierung erhöht den Verschleiß und führt zu vorzeitigem Formenversagen.

Wie können Betriebsspezifikationen Korrosion verhindern?

Die Betriebsspezifikationen spielen eine entscheidende Rolle bei der Vermeidung von Korrosion in Spritzgussformen und gewährleisten so Langlebigkeit und Effizienz.

Durch die Kontrolle der Spritzgießparameter, die Vermeidung korrosiver Materialien und die Sicherstellung einer sachgemäßen Handhabung minimieren die Betriebsspezifikationen das Korrosionsrisiko und verlängern die Lebensdauer der Form.

Steuerung der Spritzgießprozessparameter

Die Betriebsspezifikationen umfassen im Wesentlichen die präzise Steuerung der Prozessparameter beim Spritzgießen, wie Temperatur, Druck und Geschwindigkeit. Zu hohe Temperaturen können chemische Reaktionen beschleunigen, die zu Korrosion führen, während hoher Druck Verschleiß und Verformungen verursachen kann.

Die Optimierung von Parametern basierend auf spezifischen Kunststoffmaterialien kann beispielsweise die Belastung von Formen reduzieren. Ein kontrollierter Kühlzyklus verhindert Thermoschocks, was entscheidend zur Minimierung von Oberflächenspannungen und potenzieller Korrosion ist. Die Bediener sollten diese Parameter mithilfe moderner Sensoren und automatisierter Systeme kontinuierlich überwachen, um optimale Bedingungen zu gewährleisten.

Vermeiden Sie die Verwendung ätzender Materialien

Die Materialauswahl ist für die Einhaltung der Betriebsspezifikationen entscheidend, um Korrosion zu vermeiden. Korrosive Elemente in Rohstoffen, wie Halogene oder Schwefel, können Formen erheblich beschädigen. Daher ist die Auswahl von Materialien, die nicht mit der Formoberfläche reagieren, unerlässlich.

Ist die Verwendung solcher Materialien unvermeidbar, sollten die Schutzmaßnahmen für die Form verstärkt werden. Erwägen Sie das Aufbringen einer korrosionsbeständigen Beschichtung oder wählen Sie Materialien mit inhärenter Beständigkeit wie Edelstahl. Verwenden Sie außerdem stets Additive und Pigmente, die frei von korrosiven Elementen sind.

Die Form korrekt bedienen

Der ordnungsgemäße Betrieb der Form ist ein weiterer grundlegender Aspekt der Betriebsspezifikationen. Die Bediener sollten gründlich in den korrekten Handhabungsverfahren geschult werden, um unnötige Schäden zu vermeiden.

Tabelle: Wichtige Vorgehensweisen für den Formenbetrieb

| Üben | Beschreibung |

|---|---|

| Professionelle Ausbildung | Um das Risiko von Beschädigungen und nachfolgender Korrosion zu verringern, ist sicherzustellen, dass alle Bediener eine professionelle Schulung im Umgang mit Formen erhalten. |

| Schonende Behandlung | Beim Ein- oder Ausbau der Formen ist Vorsicht geboten, um Beschädigungen der Oberfläche zu vermeiden. |

| Force Management | Um Kratzer und andere Formen von Abnutzung zu vermeiden, sollten Sie übermäßige Krafteinwirkung und grobe Handhabung vermeiden. |

Durch die Integration dieser Spezifikationen in den täglichen Betrieb können die Hersteller die Lebensdauer ihrer Formen erheblich verlängern, was zu einer höheren Effizienz und geringeren Kosten führt.

Erfahren Sie mehr über Korrosionsschutztechniken 6 , um weitere Einblicke in die Instandhaltung Ihrer Produktionsanlagen zu erhalten.

Hoher Druck beim Formen verursacht Korrosion.FALSCH

Hoher Druck verursacht Verschleiß, aber keine direkte Korrosion.

Korrosive Stoffe beschädigen Spritzgussformen.WAHR

Materialien wie Halogene oder Schwefel können Schimmeloberflächen korrodieren.

Abschluss

Durch die Anwendung dieser Korrosionsschutzverfahren können Sie die Lebensdauer und Leistungsfähigkeit Ihrer Spritzgussformen deutlich verbessern. Überprüfen Sie Ihre aktuellen Vorgehensweisen und erwägen Sie die Integration dieser Lösungen, um hohe Produktstandards zu gewährleisten.

-

Erfahren Sie, wie PVD die Oberflächen von Formen verschleiß- und korrosionsbeständiger macht. Einer der wichtigsten Aspekte von PVD ist seine nicht-chemische Natur, was bedeutet, dass bei der Abscheidung keine neuen Substanzen entstehen. ↩

-

Entdecken Sie fortschrittliche Beschichtungen, die die Lebensdauer und Leistung von Formen verbessern: Das Einbrennverfahren. Ein gängiges Antihaftbeschichtungsmaterial für Spritzgussanwendungen ist PTFE, Polytetrafluorethylen (versuchen Sie mal, das dreimal schnell hintereinander auszusprechen). ↩

-

Erfahren Sie, warum die regelmäßige Wartung für die Erhaltung galvanisierter Formen entscheidend ist: Die Kommunikation mit Ihren Anbietern für Texturierung und Galvanisierung ist der Schlüssel zur ordnungsgemäßen Pflege der Formoberfläche. ↩

-

Entdecken Sie verschiedene Galvanisierungsverfahren, die sich für diverse Formgebungsanwendungen eignen: Es gibt zwei grundlegende Arten der Galvanisierung – die elektrolytische und die stromlose. Für die elektrolytische Galvanisierung wird Strom benötigt, um den Prozess zu ermöglichen. … ↩

-

Erfahren Sie, wie die Aufrechterhaltung der Formintegrität die Fertigungseffizienz und Produktqualität steigert: Konsistenz und Präzision: Qualitätskontrollmaßnahmen in der Spritzgussformenherstellung gewährleisten die gleichbleibende Produktion präziser Kunststoffteile. ↩

-

Entdecken Sie umfassende Techniken zur Verlängerung der Lebensdauer Ihrer Spritzgussformen: Erfahren Sie, wie Sie die beste Strategie zur Rostverhütung entwickeln, um Korrosion an Ihren Spritzgussformen, einschließlich Angussbuchsen und -basen, zu verhindern – mit Tipps von … ↩