Sich in der komplizierten Welt des Spritzgießens zurechtzufinden, ist keine leichte Aufgabe. Bei komplexen Formen, die selbst die erfahrensten Profis vor Herausforderungen stellen, können die richtigen Strategien aus Frustration Erfolg machen.

Zu den besten Formenbaustrategien für komplex geformte Spritzgussprodukte gehören eine gründliche Produktanalyse, eine sorgfältige Materialauswahl, ein strategischer Formenbauentwurf sowie sorgfältige Herstellungs- und Fehlerbehebungsprozesse.

Während diese Zusammenfassung einen kurzen Blick auf wesentliche Strategien bietet, offenbart ein tieferer Blick auf jeden Aspekt unschätzbare Erkenntnisse, die Ihre Fertigungsergebnisse erheblich verbessern können. Lesen Sie weiter, um Expertentipps und Techniken zu erhalten, die speziell auf die besonderen Herausforderungen komplexer Spritzgussdesigns zugeschnitten sind.

Die Materialauswahl wirkt sich auf die Effizienz des Formendesigns aus.WAHR

Die Materialeigenschaften bestimmen die Designentscheidungen für die Form und wirken sich auf die Effizienz aus.

Wie beeinflusst die Produktanalyse das Formendesign?

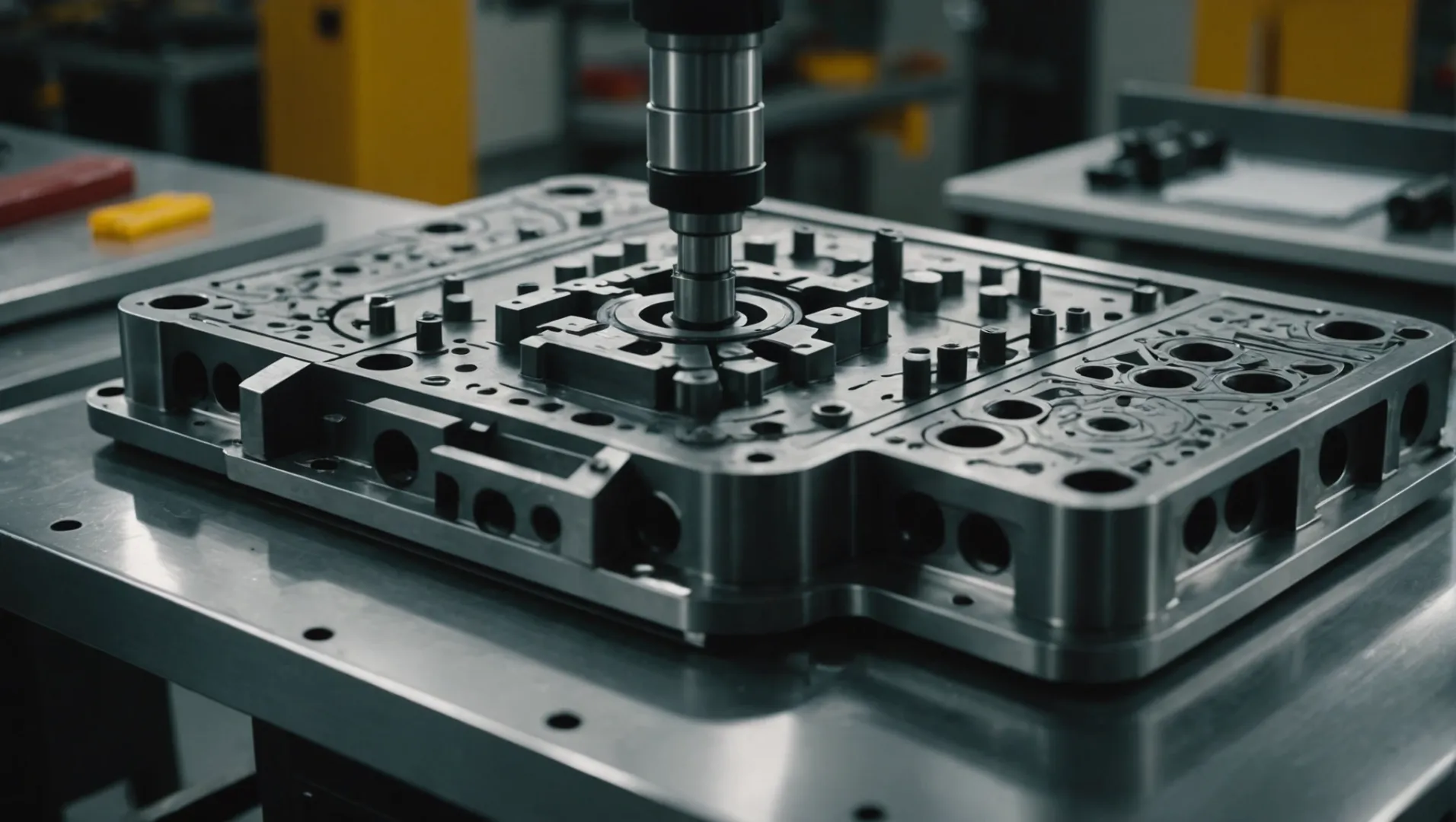

Für die Herstellung von Formen, die anspruchsvolle Spezifikationen erfüllen und eine qualitativ hochwertige Ausgabe gewährleisten, ist es wichtig, die Produktmerkmale genau zu verstehen.

Die Produktanalyse hat erheblichen Einfluss auf das Formdesign, indem sie entscheidende Form-, Material- und Leistungsanforderungen identifiziert und so eine optimale Formstruktur und -funktion gewährleistet.

Produktform verstehen

Einer der wichtigsten Schritte bei der Produktanalyse ist das Verständnis der komplexen Geometrien. Dabei werden geometrische Merkmale wie gekrümmte Oberflächen, Fasen und Löcher untersucht, die direkten Einfluss auf die strukturelle Gestaltung der Form haben. Beispielsweise können Produkte mit komplizierten Formen mehrere Trennflächen 1 um eine effiziente Entformung zu ermöglichen.

Eine gründliche Analyse der Wanddickenverteilung ist ebenfalls von entscheidender Bedeutung. Produkte mit ungleichmäßiger Wandstärke können Mängel wie Schrumpfspuren oder Verformungen aufweisen. Der Übergang zwischen dicken und dünnen Wänden muss sorgfältig gehandhabt werden, um eine Einheitlichkeit zu gewährleisten und diese häufigen Fallstricke zu vermeiden.

Auswirkungen der Materialauswahl

Die Auswahl des richtigen Materials für den Spritzguss ist ein weiterer wichtiger Aspekt der Produktanalyse. Die Eigenschaften des ausgewählten Materials – einschließlich Fließfähigkeit, Schrumpfung und mechanische Eigenschaften – bestimmen viele Entscheidungen zur Formgestaltung. Beispielsweise können Materialien mit geringer thermischer Stabilität spezielle Kühlsysteme erforderlich machen, um die Formintegrität aufrechtzuerhalten.

Darüber hinaus ist das Verständnis der chemischen Korrosionsbeständigkeit und Bearbeitbarkeit des Materials von entscheidender Bedeutung, um die Langlebigkeit der Form und die Qualität des Produkts sicherzustellen. In einigen Fällen fortschrittliche technische Kunststoffe 2 aufgrund ihrer überlegenen Eigenschaften vorzuziehen sein, was sich auf die gesamte Designstrategie auswirkt.

Leistungsanforderungen

Bei der Produktanalyse geht es nicht nur um Form und Material; es erstreckt sich auf Leistungserwartungen. Dazu gehören Maßhaltigkeit und Oberflächengüte, die bestimmte Designentscheidungen bei der Formstruktur vorgeben. Komplexe Produkte erfordern möglicherweise fortschrittliche Techniken wie Heißkanalsysteme für eine effiziente Befüllung oder spezielle Kühlkanäle für die Temperaturregelung.

Die Einbeziehung dieser Leistungsanforderungen in die Entwurfsphase hilft dabei, potenzielle Probleme wie örtliche Füllunzulänglichkeit oder Überdruck präventiv anzugehen, was letztendlich zu einem robusten Design führt, das die Produktionsanforderungen erfüllt, ohne Kompromisse bei der Qualität einzugehen.

Jedes dieser Elemente – Formverständnis, Materialauswahl und Leistungsüberlegungen – trägt zu einer umfassenden Produktanalyse bei, die als Grundlage für effektive Formenbaustrategien dient.

Die Produktanalyse beeinflusst das strukturelle Design der Form.WAHR

Durch die Produktanalyse wird sichergestellt, dass die Form den Form- und Materialanforderungen entspricht.

Die Materialauswahl hat keinen Einfluss auf das Formendesign.FALSCH

Materialeigenschaften wie Schrumpfung beeinflussen Entscheidungen zur Formgestaltung.

Welche Rolle spielt die Materialauswahl beim Formenbau?

Die Wahl des richtigen Materials für den Formenbau ist entscheidend für die Erzielung von Produktqualität und Langlebigkeit. Es wirkt sich auf alles aus, von der Fließfähigkeit bis zur Haltbarkeit.

Die Materialauswahl ist bei der Formenkonstruktion von grundlegender Bedeutung, da sie Fließfähigkeit, Schrumpfung und mechanische Eigenschaften bestimmt und sowohl den Formprozess als auch die Qualität des Endprodukts beeinflusst.

Materialeigenschaften verstehen

Die Materialauswahl beginnt mit einem tiefen Verständnis seiner intrinsischen Eigenschaften. Verschiedene Materialien bieten unterschiedliche Grade an Fließfähigkeit, Schrumpfung und mechanischer Festigkeit. Beispielsweise Polycarbonat 3 für seine hohe Schlagfestigkeit und Transparenz bekannt, während Polypropylen 4 eine hervorragende chemische Beständigkeit und Flexibilität bietet.

- Fließfähigkeit : Materialien mit höherer Fließfähigkeit füllen Formhohlräume effizienter, was für komplizierte Designs unerlässlich ist.

- Schrumpfung : Das Verständnis der Schrumpfungsrate hilft bei der Vorhersage von Dimensionsänderungen nach dem Formen.

- Mechanische Eigenschaften : Festigkeit, Zähigkeit und Flexibilität beeinflussen die Leistung des Produkts unter Belastung.

Thermische und chemische Überlegungen

Thermische Stabilität und chemische Beständigkeit sind von entscheidender Bedeutung. Formmaterialien müssen hohen Temperaturen standhalten, ohne sich zu zersetzen oder zu verformen. Metalle wie Edelstahl 5 werden aufgrund ihrer hervorragenden Hitzebeständigkeit und Haltbarkeit oft bevorzugt.

- Thermische Stabilität : Stellt sicher, dass die Form ihre Form und Funktionalität auch nach wiederholter Einwirkung hoher Temperaturen beibehält.

- Chemikalienbeständigkeit : Entscheidend für Formen, die in Umgebungen verwendet werden, in denen sie aggressiven Chemikalien ausgesetzt sind.

Bearbeitbarkeit und Kosteneffizienz

Die Bearbeitbarkeit eines Materials beeinflusst die Einfachheit der Formenherstellung. Während härtere Materialien eine bessere Verschleißfestigkeit bieten, sind sie auch anspruchsvoller und kostspieliger in der Bearbeitung. Der Ausgleich zwischen Kosten und Leistung ist entscheidend.

| Material | Bearbeitbarkeit | Kosteneffizienz |

|---|---|---|

| Aluminium | Hoch | Mäßig |

| Stahl | Mäßig | Hoch |

| Messing | Niedrig | Niedrig |

Das Verständnis dieser Faktoren kann zu fundierteren Entscheidungen führen, die nicht nur die Produktqualität, sondern auch die Fertigungseffizienz gewährleisten. Durch die Auswahl des richtigen Materials können Fehler wie Verzug oder Schrumpfungsspuren minimiert und gleichzeitig die Langlebigkeit und Produktivität der Form maximiert werden.

Polycarbonat weist im Formenbau eine hohe Schlagfestigkeit auf.WAHR

Polycarbonat ist für seine hohe Schlagfestigkeit bekannt und eignet sich daher ideal für langlebige Formen.

Aluminium bietet im Formenbau eine geringe Bearbeitbarkeit.FALSCH

Aluminium lässt sich gut bearbeiten, was die Verarbeitung im Formenbau erleichtert.

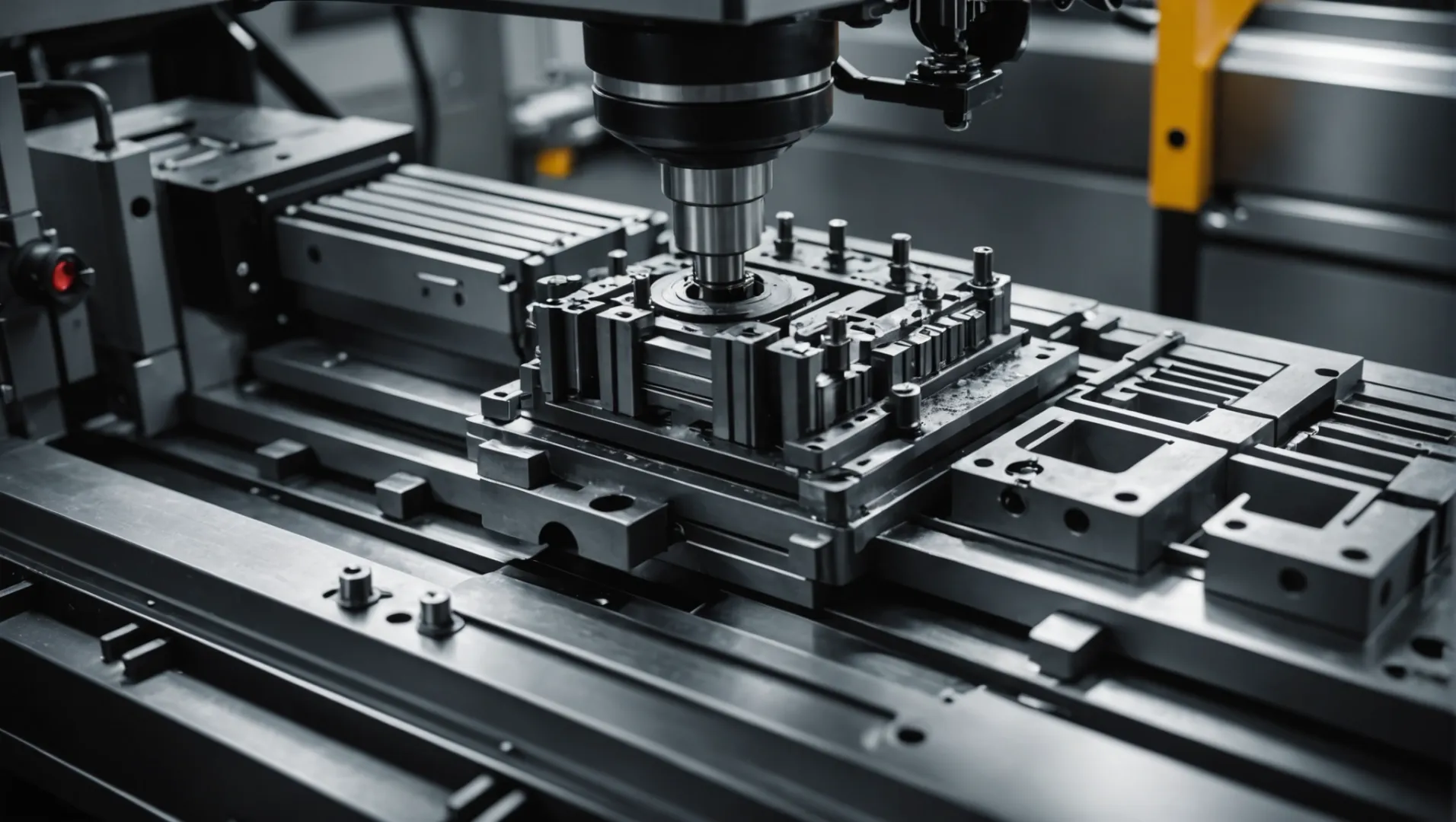

Warum ist das Kühlsystemdesign für komplexe Formen von entscheidender Bedeutung?

Ein gut konzipiertes Kühlsystem ist entscheidend für die Aufrechterhaltung von Präzision und Effizienz beim Spritzgießen, insbesondere bei komplexen Formen.

Das Kühlsystem beim Spritzgießen komplexer Formen sorgt für eine gleichmäßige Temperaturverteilung, verhindert Fehler wie Verzug und Schrumpfung und gewährleistet so eine qualitativ hochwertige Produktion.

Die Bedeutung von Kühlsystemen verstehen

Beim Spritzgießen spielt das Kühlsystem 6 eine entscheidende Rolle, indem es die Wärme aus dem geschmolzenen Kunststoff ableitet, während er sich in der Form bildet. Dies ist besonders wichtig bei komplexen Formen, bei denen eine ungleichmäßige Kühlung zu Problemen wie Verzug, Maßungenauigkeiten und schlechter Oberflächenbeschaffenheit führen kann. Ein gut optimiertes Kühlsystem sorgt dafür, dass die gesamte Form gleichmäßig abkühlt und die beabsichtigte Form und Abmessungen des Produkts erhalten bleiben.

Herausforderungen mit komplexen Formen

Komplexe Formen weisen oft unterschiedliche Wandstärken und komplizierte Geometrien auf. Diese Faktoren stellen eine gleichmäßige Kühlung vor Herausforderungen. Beispielsweise können dickere Abschnitte die Wärme länger speichern als dünnere, was zu ungleichmäßigen Abkühlungsraten im gesamten Produkt führt. Dies kann zu inneren Spannungen und Defekten führen.

Designer müssen diese Komplexität bei der Planung der Kühlkanäle berücksichtigen. Ein strategisch ausgelegtes Kühlsystem 7 kann diese Schwankungen bewältigen, indem es eine effiziente Wärmeabfuhr gewährleistet, die Zykluszeiten verkürzt und die Produktkonsistenz verbessert.

Effiziente Kühlkanäle entwerfen

Das Design der Kühlkanäle muss auf die Geometrie jeder komplexen Form zugeschnitten sein. Hier sind einige Strategien:

- Konforme Kühlung: Dabei handelt es sich um die Schaffung von Kühlkanälen, die der Kontur des Teils genau folgen. Diese Methode ist besonders effektiv bei komplexen Formen, da sie eine gleichmäßigere Kühlung ermöglicht.

- Leitbleche und Bubbler: Diese Komponenten können in Bereichen eingesetzt werden, die mit standardmäßigen geraden Kanälen schwer zu erreichen sind, und sorgen für eine gründliche Wärmeableitung.

- Simulationstools: Mithilfe von Simulationssoftware können Sie vorhersagen, wie der Kunststoff fließt und abkühlt, sodass Designer die Kanalplatzierung und den Kanaldurchmesser vor der Herstellung optimieren können.

Ausgleich zwischen Kühleffizienz und Kosten

Während die Verbesserung der Kühleffizienz von entscheidender Bedeutung ist, ist es auch wichtig, dies mit der Kosteneffizienz in Einklang zu bringen. Fortgeschrittene Methoden wie die konforme Kühlung können aufgrund ausgefeilter Fertigungstechniken wie 3D-Druck oder EDM (Electrical Discharge Machining) teurer sein. Allerdings überwiegen die Vorteile oft die Kosten, da die Zykluszeiten verkürzt und die Produktqualität verbessert werden.

Fallstudien: Erfolg bei der Kühlung komplexer Formen

Mehrere Branchen haben erfolgreich fortschrittliche Kühlsysteme für komplexe Formen implementiert. Im Automobilsektor haben Hersteller beispielsweise konforme Kühlung eingesetzt, um bei komplizierten Motorkomponenten hervorragende Oberflächengüten zu erzielen. Auch in der Unterhaltungselektronik war eine präzise Kühlung von entscheidender Bedeutung für die Herstellung hochwertiger Gehäuse, die perfekt in komplexe interne Schaltkreise passen.

Zusammenfassend lässt sich sagen, dass die Entwicklung eines Kühlsystems für komplexe Formen beim Spritzgießen zwar Herausforderungen darstellt, der Einsatz innovativer Strategien und Werkzeuge jedoch die Effizienz und Qualität deutlich steigern kann.

Eine gleichmäßige Kühlung verhindert Verformungen bei komplexen Formen.WAHR

Eine gleichmäßige Kühlung sorgt für eine gleichmäßige Temperaturverteilung und verhindert so ein Verziehen.

Komplexe Formen erfordern keine speziellen Kühlkanäle.FALSCH

Komplexe Formen erfordern maßgeschneiderte Kühlkanäle, um die Wärme effektiv zu verwalten.

Wie können Entformungsmechanismen für komplizierte Designs optimiert werden?

Die Erstellung komplizierter Designs beim Spritzgießen erfordert ausgefeilte Entformungsmechanismen, um einen reibungslosen und beschädigungsfreien Teileauswurf zu gewährleisten.

Die Optimierung der Entformungsmechanismen für komplizierte Designs erfordert den Einsatz mehrerer Techniken wie Schieber, geneigte Auswerfer und gekrümmte Trennlinien, um eine reibungslose Teileentnahme ohne Beschädigung zu ermöglichen.

Die Herausforderungen komplizierter Designs verstehen

Wenn es beim Spritzgießen um komplexe Geometrien geht, kann der Entformungsprozess zu einer Herausforderung werden. Diese Herausforderungen ergeben sich aus Faktoren wie Hinterschnitten, tiefen Hohlräumen und empfindlichen Merkmalen, die bei unsachgemäßer Handhabung beschädigt werden können.

Schlüsselstrategien zur Optimierung von Entformungsmechanismen

-

Verwendung von Schiebern und Hebern

Schieber und Heber sind integrale Bestandteile in Formen, die für komplizierte Formen entwickelt wurden. Sie ermöglichen das reibungslose Lösen von Teilen mit Hinterschnitten oder Seitenmerkmalen. Durch den Einbau von Schiebern 8 in die Form kann sich die Form horizontal bewegen, um etwaige Hinterschneidungen zu beseitigen, bevor der Hauptauswurf erfolgt.

-

Geneigte Auswerfer und gebogene Trennlinien

Bei komplexen Designs können geneigte Auswerfer verwendet werden, um Kraft in eine bestimmte Richtung auszuüben und so die Belastung empfindlicher Teile zu minimieren. Darüber hinaus ermöglicht die Verwendung gekrümmter Trennlinien 9 eine einfachere Trennung komplexer Teile, wodurch das Risiko einer Beschädigung verringert wird.

-

Mehrere Auswurfsysteme

In Fällen, in denen ein einzelnes Auswurfsystem möglicherweise nicht ausreicht, kann die Implementierung mehrerer Systeme dazu beitragen, sicherzustellen, dass alle Teile des Produkts ausreichend freigesetzt werden. Diese Methode trägt dazu bei, die Auswurfkraft gleichmäßig über das Teil zu verteilen.

| Besonderheit | Entformungslösung | Vorteile |

|---|---|---|

| Unterschneidungen | Schieberegler | Verhindert Teileschäden |

| Fragile Merkmale | Schrägauswerfer | Reduziert die Belastung empfindlicher Bereiche |

| Komplexe Hohlräume | Mehrere Auswurfsysteme | Gewährleistet eine vollständige Freigabe |

-

Erweiterte Simulationstools

Der Einsatz von Simulationssoftware während der Entwurfsphase kann potenzielle Probleme im Entformungsprozess vorhersagen. Dadurch können Konstrukteure das Formdesign vor Beginn der Fertigung anpassen und so einen reibungsloseren Produktionsprozess gewährleisten.

-

Regelmäßige Wartung und Kalibrierung

Eine regelmäßige Wartung der Entformungsmechanismen ist unerlässlich, um Verschleiß vorzubeugen, der zu Ausfällen während des Entformungsvorgangs führen kann. Durch die Kalibrierung wird sichergestellt, dass sich alle Teile wie vorgesehen bewegen, wodurch die Qualität und Präzision der Form erhalten bleibt.

Durch die Übernahme dieser Strategien können Hersteller ihre Fähigkeit verbessern, komplex geformte Spritzgussprodukte mit hoher Effizienz und minimalen Fehlern herzustellen.

Schieber verhindern Schäden bei unterschnittenen Konstruktionen.WAHR

Schieber ermöglichen eine horizontale Bewegung, um Hinterschneidungen vor dem Auswerfen zu beseitigen.

Gekrümmte Trennlinien erhöhen die Belastung der Teile.FALSCH

Geschwungene Trennlinien reduzieren die Belastung und unterstützen eine reibungslose Teiletrennung.

Abschluss

Erfolgreicher Formenbau für komplexe Formen beruht auf gründlicher Analyse, strategischer Planung und präziser Ausführung. Implementieren Sie diese Best Practices, um die Produktqualität und -effizienz zu verbessern.

-

Erfahren Sie, warum für komplexe Formen mehrere Trennflächen unerlässlich sind: Beim Einspritzen berühren sich zwei Formhälften an der Trennfläche bzw. der Trennlinie. Die Anzahl der Trennfugen kann erhöht werden, wenn … ↩

-

Entdecken Sie die Vorteile der Verwendung fortschrittlicher Kunststoffe im Formenbau.: AEMT ist seit 1973 im Geschäft und übertrifft die Erwartungen der Kunden mit kundenspezifischem Kunststoffspritzguss, Einsatz-, Kompressions- und Transferguss-Know-how. ↩

-

Entdecken Sie die Eigenschaften von Polycarbonat für eine hohe Schlagfestigkeit beim Formenbau: Polycarbonat hat eine hohe Viskosität, die es erforderlich macht, den Kunststoff auf eine hohe Temperatur zu erhitzen und ihn schnell in die Form einzuspritzen, um … ↩

-

Erfahren Sie mehr über die Vorteile von Polypropylen wie Flexibilität und chemische Beständigkeit.: Polypropylen (PP) ist ein thermoplastisches Additionspolymer, das vorwiegend in Spritzgussanwendungen eingesetzt wird. PP ist kostengünstig und leicht zugänglich. ↩

-

Entdecken Sie die überlegene Hitzebeständigkeit von Edelstahl in Formanwendungen.: Und natürlich ist eine weitere wichtige Eigenschaft, die Formstahl benötigt, eine gute thermische Stabilität. Ein Formstahl wird ständig einem Hochtemperaturmaterial ausgesetzt … ↩

-

Entdecken Sie, wie Kühlsysteme Fehler beim Spritzgießen verhindern: Ein unsachgemäßer Kühlprozess der Spritzgussform führt fast immer zu Teiledefekten, die nachgearbeitet oder entsorgt werden müssen. Der Abkühlvorgang … ↩

-

Entdecken Sie effektive Methoden zur Optimierung von Kühlkanaldesigns.: Die Ziele bei der Gestaltung und Optimierung von CC-Kanälen bestehen darin, eine gleichmäßige Temperaturverteilung sicherzustellen, die Kühlzeit zu reduzieren, die zum Erreichen der … erforderlich ist. ↩

-

Verstehen Sie die Rolle von Schiebern bei der Bewältigung komplexer Hinterschneidungen.: Urheberrecht vorbehalten bei https://www.ecomolding.com/ Aufgrund der besonderen Anforderungen eines … ↩

-

Erfahren Sie, wie gebogene Trennlinien zu einer effizienten Entformung beitragen.: Dieser Leitfaden untersucht die verschiedenen Arten von Trennlinien beim Spritzgießen und bietet wertvolle Einblicke in die Gestaltung einer effektiven Trennlinie. ↩