Als ich zum ersten Mal in die Welt des Kunststoffspritzens eintauchte, wurde mir schnell klar, dass die Einspritzgeschwindigkeit entscheidend ist.

Die beste Einspritzgeschwindigkeit hängt von Faktoren wie Form und Größe der Teile, Materialeigenschaften, Formdesign und Kühlsystemfunktionen ab. Typischerweise erfordern dünnwandige Teile höhere Geschwindigkeiten, während dickwandige Teile von niedrigeren Geschwindigkeiten profitieren, um Fehler zu minimieren.

Aber wenn Sie diese Nuancen verstehen, können Sie Ihre Produktionsergebnisse erheblich verbessern. Lassen Sie uns tiefer in die Frage eintauchen, wie jeder Faktor die Einspritzgeschwindigkeit beeinflusst, und Experteneinblicke zur Optimierung Ihres Spritzgussprozesses erkunden.

Dünnwandige Teile erfordern höhere Einspritzgeschwindigkeiten.WAHR

Höhere Geschwindigkeiten verhindern Defekte, indem sie eine schnelle Formfüllung bei dünnen Wänden gewährleisten.

- 1. Wie beeinflusst die Teilegeometrie die Einspritzgeschwindigkeit?

- 2. Warum sind Materialeigenschaften bei der Auswahl der Einspritzgeschwindigkeit wichtig?

- 3. Welche Rolle spielt das Formendesign bei der Bestimmung der Einspritzgeschwindigkeit?

- 4. Wie können Kühlsysteme die Geschwindigkeit des Spritzgießens beeinflussen?

- 5. Abschluss

Wie beeinflusst die Teilegeometrie die Einspritzgeschwindigkeit?

Die Geometrie eines Kunststoffteils spielt eine entscheidende Rolle bei der Bestimmung der geeigneten Einspritzgeschwindigkeit beim Formen.

Die Teilegeometrie beeinflusst die Einspritzgeschwindigkeit, indem sie bestimmt, wie schnell der Kunststoff die Form füllen kann. Dünnwandige Teile benötigen höhere Geschwindigkeiten, um Defekte zu vermeiden, während dickwandige Teile langsamere Geschwindigkeiten erfordern, um Spannungen und Verformungen zu reduzieren. Die richtige Geschwindigkeit gewährleistet Qualität, Effizienz und reduziert Materialverschwendung.

Einfluss der Wandstärke auf die Einspritzgeschwindigkeit

Bei dünnwandigen Bauteilen 1 ist es wichtig zu verstehen, dass in der Regel eine höhere Einspritzgeschwindigkeit erforderlich ist. Dies ist vor allem darauf zurückzuführen, dass bei dünnen Wänden die Schmelze den Hohlraum schnell füllen muss, um Fehler wie Fehlschüsse oder Materialmangel zu vermeiden. Eine schnelle Befüllung trägt dazu bei, eine höhere Schmelztemperatur aufrechtzuerhalten, was für qualitativ hochwertige Ergebnisse entscheidend ist.

Umgekehrt sollte bei dickwandigen Bauteilen 2 die Einspritzgeschwindigkeit reduziert werden. Dickere Abschnitte kühlen langsamer ab und eine Hochgeschwindigkeitsfüllung kann übermäßige innere Spannungen hervorrufen, die zu Verwerfungen oder Verformungen führen. Eine langsamere Injektion ermöglicht eine bessere Wärme- und Druckverteilung und minimiert diese Risiken.

| Wandstärke | Empfohlene Einspritzgeschwindigkeit | Mögliche Mängel |

|---|---|---|

| Dünn | Hoch | Kurze Aufnahmen |

| Dick | Niedrig | Verziehen |

Einfluss komplexer Geometrien

Komplexe Geometrien stellen zusätzliche Herausforderungen dar. Bei komplizierten Formenkonstruktionen kann eine hohe Einspritzgeschwindigkeit zu Turbulenzen in der Kavität führen. Dies kann die strukturelle Integrität und Oberflächenbeschaffenheit des Endteils beeinträchtigen. Stattdessen ermöglicht eine moderate Geschwindigkeit einen gleichmäßigeren Fluss, reduziert Turbulenzen und stellt sicher, dass sich das Teil korrekt formt.

Geometrische Merkmale und ihre Auswirkungen

Auch bestimmte geometrische Merkmale wie Rippen oder Noppen haben Einfluss auf die optimale Einspritzgeschwindigkeit. Rippen erfordern möglicherweise eine mäßige Geschwindigkeit, um eine ordnungsgemäße Füllung ohne Spannungen zu gewährleisten. Bei tiefen Hohlräumen oder Hinterschneidungen kann es jedoch erforderlich sein, die Geschwindigkeit anzupassen, um Fluss und Druck in der gesamten Form auszugleichen.

Wenn Sie diese Prinzipien verstehen, können Sie Ihre Produktionsstrategie erheblich verbessern, indem Sie die Einspritzgeschwindigkeit effektiv an die Teilegeometrie anpassen.

Dünne Wände erfordern höhere Einspritzgeschwindigkeiten.WAHR

Höhere Geschwindigkeiten verhindern Fehler wie Kurzschüsse in dünnwandigen Teilen.

Dicke Teile benötigen höhere Einspritzgeschwindigkeiten, um Verformungen zu vermeiden.FALSCH

Dicke Teile erfordern langsamere Geschwindigkeiten, um Spannungen und Verformungen zu reduzieren.

Warum sind Materialeigenschaften bei der Auswahl der Einspritzgeschwindigkeit wichtig?

Die Wahl der Einspritzgeschwindigkeit ist bei Formprozessen von entscheidender Bedeutung und die Materialeigenschaften beeinflussen diese Entscheidung maßgeblich.

Materialeigenschaften wie Fließfähigkeit und Viskosität bestimmen die optimale Einspritzgeschwindigkeit. Materialien mit hoher Fließfähigkeit wie Polyethylen erfordern höhere Geschwindigkeiten, während Materialien mit geringer Fließfähigkeit wie Polycarbonat niedrigere Geschwindigkeiten benötigen, um Defekte zu vermeiden.

Bedeutung der materiellen Fließfähigkeit

Die Fließfähigkeit eines Materials spielt eine entscheidende Rolle bei der Bestimmung seiner Einspritzgeschwindigkeit. Materialien mit hoher Fließfähigkeit wie Polyethylen 3 und Polypropylen werden häufig mit höheren Geschwindigkeiten eingespritzt. Dies liegt daran, dass sie sich aufgrund ihrer niedrigen Viskosität schnell durch den Formhohlraum bewegen können, ohne übermäßige Scherkräfte zu erzeugen.

Umgekehrt erfordern Materialien mit schlechter Fließfähigkeit wie Polystyrol und Polycarbonat 4 langsamere Einspritzgeschwindigkeiten. Diese Materialien sind viskoser und eine schnelle Injektion kann zu erhöhten Scherkräften führen, was zu Defekten wie Blasen oder Zersetzung führt.

Tabelle: Materialfließfähigkeit und empfohlene Einspritzgeschwindigkeiten

| Materialtyp | Beispielmaterialien | Empfohlene Einspritzgeschwindigkeit |

|---|---|---|

| Hohe Fließfähigkeit | Polyethylen, Polypropylen | Hoch |

| Geringe Fließfähigkeit | Polystyrol, Polycarbonat | Niedrig |

Auswirkungen auf die Viskosität

Die Viskosität, ein Maß für den Strömungswiderstand einer Flüssigkeit, hat direkten Einfluss auf die Einspritzgeschwindigkeit. Materialien mit hoher Viskosität benötigen mehr Zeit, um in die Form zu fließen, was eine niedrigere Geschwindigkeit erfordert, um eine reibungslose Füllung und minimale Defekte zu gewährleisten.

Bedenken Sie beispielsweise die hohe Viskosität von Polycarbonat: Das Einspritzen mit hoher Geschwindigkeit kann zu einer erheblichen Scherbeanspruchung führen, die möglicherweise zu einer Materialverschlechterung führt. Eine langsamere Geschwindigkeit sorgt dafür, dass die Schmelze die Form sanfter füllt und die Integrität des Materials erhalten bleibt.

Auswirkungen auf die Produktionseffizienz

Auch die Auswahl der richtigen Einspritzgeschwindigkeit basierend auf den Materialeigenschaften kann die Produktionseffizienz steigern. Die Hochgeschwindigkeitseinspritzung geeigneter Materialien verkürzt die Zykluszeiten und erhöht dadurch den Durchsatz. Allerdings ist es entscheidend, Geschwindigkeit und Qualität in Einklang zu bringen. Während die Hochgeschwindigkeitseinspritzung die Effizienz steigert, sollte sie die Qualität des Kunststoffteils nicht beeinträchtigen.

Bei Materialien mit geringerer Fließfähigkeit stellt die Aufrechterhaltung eines moderaten Tempos sicher, dass die Teile fehlerfrei sind, auch wenn dies längere Zykluszeiten bedeutet. Dieser Kompromiss zwischen Geschwindigkeit und Qualität muss sorgfältig gemanagt werden, um die Gesamteffizienz der Produktion zu optimieren.

Fazit: Geschwindigkeiten für Materialtypen anpassen

Das Verständnis der Materialeigenschaften ist für die Optimierung der Einspritzgeschwindigkeiten von entscheidender Bedeutung. Durch die Anpassung der Geschwindigkeiten an Fließfähigkeit und Viskosität können Hersteller eine bessere Teilequalität erzielen und gleichzeitig effiziente Produktionszyklen aufrechterhalten. Dieser differenzierte Ansatz beim Spritzgießen verbessert sowohl die Produktzuverlässigkeit als auch die betriebliche Effizienz.

Materialien mit hoher Fließfähigkeit erfordern höhere Einspritzgeschwindigkeiten.WAHR

Materialien mit hoher Fließfähigkeit wie Polyethylen erfordern für eine optimale Formung höhere Geschwindigkeiten.

Polycarbonat erfordert eine Hochgeschwindigkeitseinspritzung, um Defekte zu vermeiden.FALSCH

Die geringe Fließfähigkeit von Polycarbonat erfordert langsamere Geschwindigkeiten, um Defekte zu vermeiden.

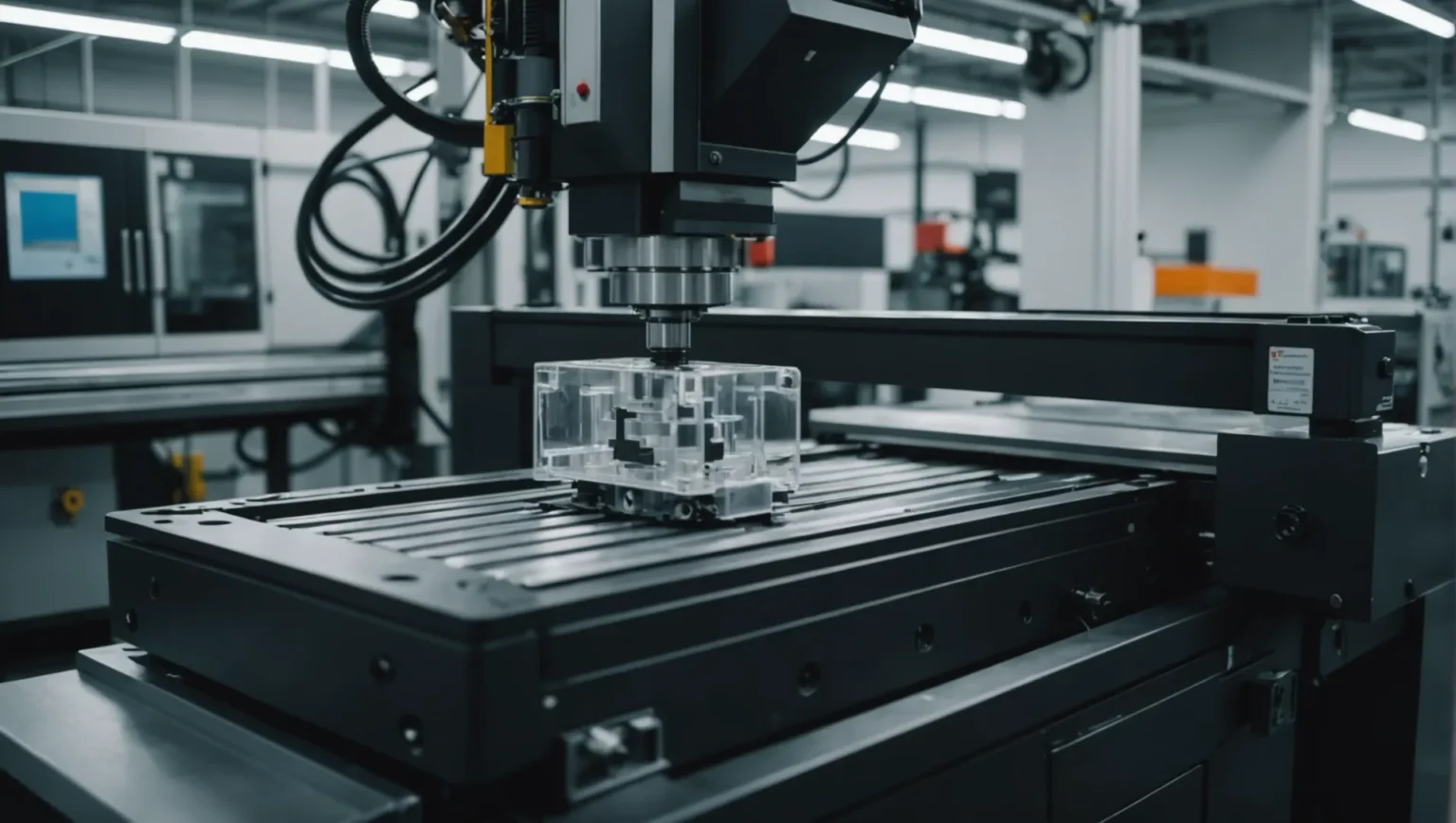

Welche Rolle spielt das Formendesign bei der Bestimmung der Einspritzgeschwindigkeit?

Das Formendesign ist entscheidend für die Einspritzgeschwindigkeit beim Kunststoffspritzen und beeinflusst Qualität und Effizienz.

Das Formdesign bestimmt die Einspritzgeschwindigkeit, indem es den Schmelzfluss und die Kühleffizienz beeinflusst. Komplexe Formen erfordern langsamere Geschwindigkeiten, um Fehler zu vermeiden, während gut konzipierte Kühlsysteme höhere Geschwindigkeiten für eine verbesserte Produktion ermöglichen.

Einfluss der Formkomplexität auf die Einspritzgeschwindigkeit

Beim Spritzgießen ist die Komplexität einer Form ein entscheidender Faktor, der sich auf die Einspritzgeschwindigkeit auswirkt. Bei Formen mit komplexem Design oder mehreren Kavitäten kann der Fließweg für die Schmelze erheblich kompliziert sein. Diese Komplexität erfordert häufig eine langsamere Einspritzgeschwindigkeit, um sicherzustellen, dass die Schmelze jede Kavität vollständig ausfüllt, ohne dass es zu Problemen wie Turbulenzen oder Lufteinschlüssen kommt.

Beispielsweise kann eine komplexe Formstruktur 5 mit scharfen Ecken oder dünnen Rippen den Schmelzefluss behindern, wenn die Geschwindigkeit zu hoch ist, was zu unvollständiger Füllung oder Oberflächenfehlern führt. Daher kann die Anpassung der Einspritzgeschwindigkeit an die Komplexität der Form die Qualität des Endprodukts deutlich verbessern.

Die Rolle von Formenkühlsystemen

Ein gut konzipiertes Kühlsystem innerhalb einer Form kann die optimale Einspritzgeschwindigkeit erheblich beeinflussen. Effiziente Kühlsysteme tragen dazu bei, die Wärme schnell und gleichmäßig aus dem geschmolzenen Kunststoff abzuleiten, was schnellere Zykluszeiten und eine höhere Produktionseffizienz ermöglicht.

Bei Formen, die mit fortschrittlichen Kühlkanälen oder konformen Kühltechniken ausgestattet sind, kann eine höhere Einspritzgeschwindigkeit verwendet werden. Denn durch die schnelle Wärmeableitung verringert sich das Risiko von Defekten wie Verzug oder Schrumpfung, die bei unzureichender Kühlung häufig auftreten. Dadurch können Hersteller höhere Geschwindigkeiten beibehalten, ohne Kompromisse bei der Qualität einzugehen.

| Formfunktion | Einfluss auf die Einspritzgeschwindigkeit |

|---|---|

| Komplexe Strukturen | Langsamere Geschwindigkeiten zur Vermeidung von Defekten |

| Fortschrittliches Kühlsystem | Ermöglicht höhere Geschwindigkeiten und bessere Qualität |

Ausbalancieren des Formendesigns mit den Anlagenfunktionen

Während das Formendesign von entscheidender Bedeutung ist, ist es wichtig, die Einschränkungen der Spritzgießausrüstung zu berücksichtigen. Für bestimmte Formen kann eine Hochgeschwindigkeitseinspritzung wünschenswert sein; Wenn die Maschine diese Geschwindigkeiten jedoch nicht ohne Überhitzung oder übermäßigen Verschleiß aushalten kann, müssen Anpassungen vorgenommen werden.

Daher ist es für das Erreichen einer optimalen Einspritzgeschwindigkeit von entscheidender Bedeutung, das Formendesign mit den Anlagenfunktionen zu verstehen und in Einklang zu bringen. Dabei geht es nicht nur um die Beurteilung der physikalischen Eigenschaften der Form, sondern auch um die Berücksichtigung der Betriebsparameter der Formmaschine selbst.

Letztendlich spielt die Werkzeugkonstruktion eine vielfältige Rolle bei der Bestimmung der Einspritzgeschwindigkeit, indem sie sowohl die Strömungsdynamik als auch die Kühleffizienz beeinflusst. Durch die Berücksichtigung dieser Faktoren neben den Anlagenkapazitäten können Hersteller ihre Prozesse optimieren und so bessere Qualitäts- und Produktivitätsergebnisse erzielen.

Komplexe Formenkonstruktionen erfordern langsamere Einspritzgeschwindigkeiten.WAHR

Komplizierte Designs erfordern langsamere Geschwindigkeiten, um Fehler zu vermeiden und die Qualität sicherzustellen.

Effiziente Kühlsysteme verringern die Einspritzgeschwindigkeit.FALSCH

Eine effiziente Kühlung ermöglicht schnellere Einspritzgeschwindigkeiten und reduziert das Fehlerrisiko.

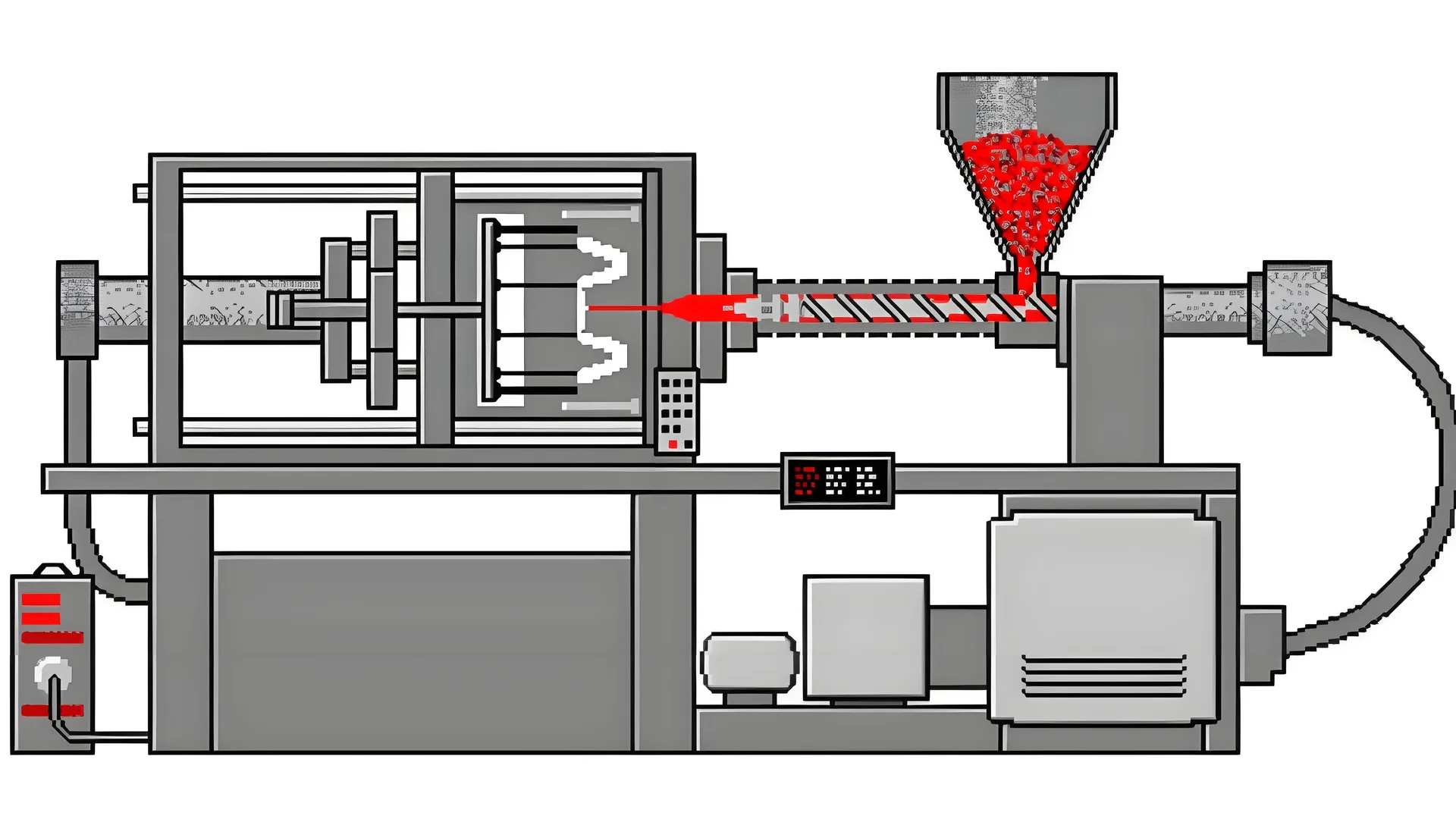

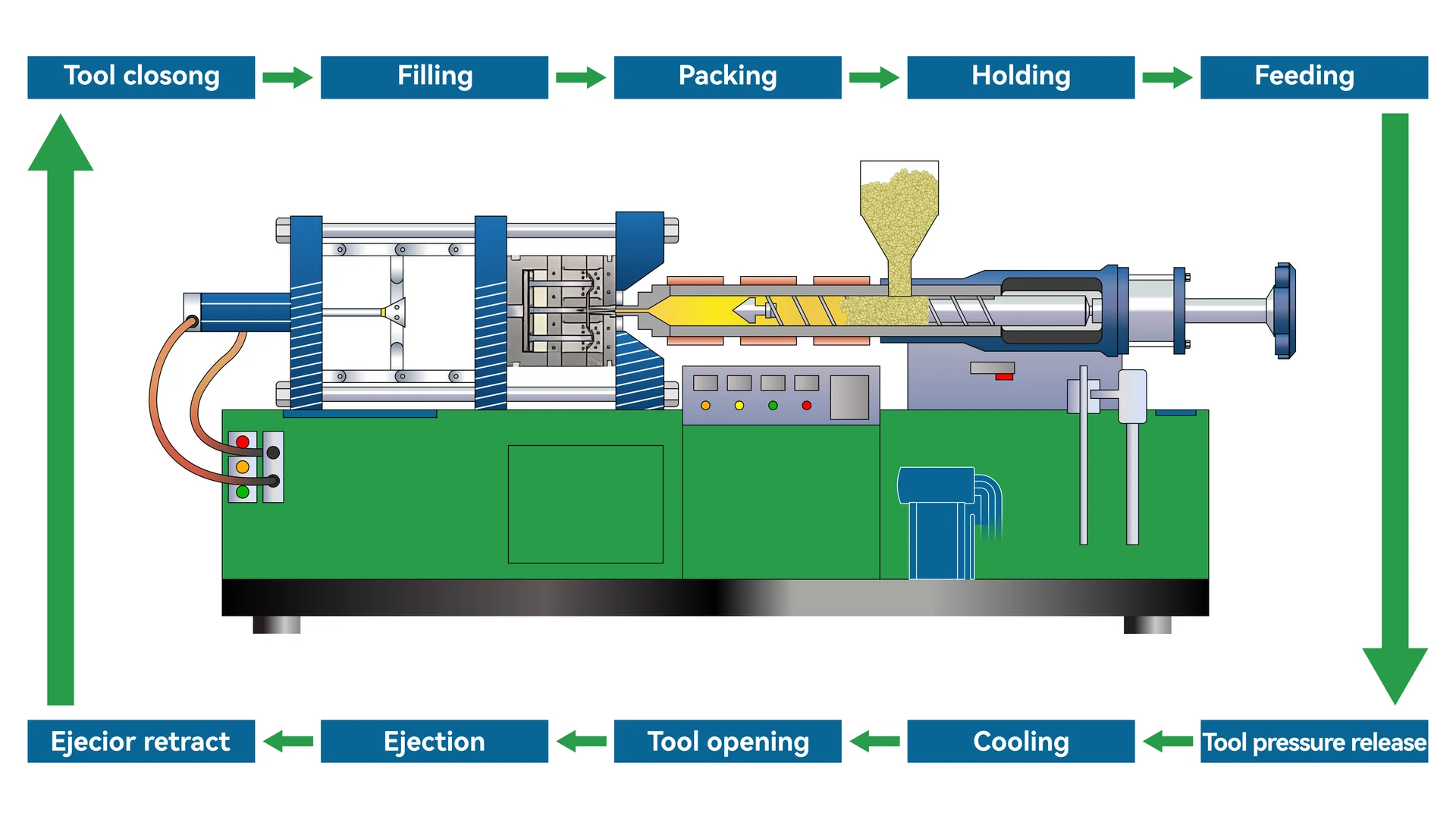

Wie können Kühlsysteme die Geschwindigkeit des Spritzgießens beeinflussen?

Kühlsysteme sind entscheidend für die Geschwindigkeit des Spritzgießens und beeinflussen die Effizienz und Teilequalität.

Kühlsysteme wirken sich erheblich auf die Geschwindigkeit des Spritzgießens aus, indem sie die Zykluszeiten und die Teilequalität beeinflussen. Ein gut konzipiertes Kühlsystem kann die Kühlzeit verkürzen, was schnellere Zyklen ermöglicht und die Gesamteffizienz der Produktion verbessert. Umgekehrt kann eine unzureichende Kühlung zu Defekten und längeren Zykluszeiten führen.

Die Grundlagen von Kühlsystemen verstehen

Beim Spritzgießen sind Kühlsysteme für die Abführung der beim Formprozess entstehenden Wärme verantwortlich. Ihre Wirksamkeit kann die Zykluszeiten dramatisch verändern, weshalb das Verständnis ihrer Rolle von entscheidender Bedeutung ist.

Die Beziehung zwischen Kühlsystemen und Zykluszeit

Die Zykluszeit beim Spritzgießen umfasst mehrere Phasen, wobei die Kühlung eine der zeitaufwändigsten ist. Effiziente Kühlsysteme können diese Zeit erheblich verkürzen und ermöglichen so schnellere Formenauswürfe und kürzere Gesamtzyklusdauern.

| Faktor | Auswirkungen auf die Zykluszeit |

|---|---|

| Effiziente Kühlung | Reduziert die Zykluszeit und erhöht die Produktivität |

| Schlechte Kühlung | Erhöht die Zykluszeit, verringert die Effizienz |

Ein gut konzipiertes Kühlsystem verringert das Risiko von Fehlern wie Verzug oder Schrumpfung, indem es eine gleichmäßige Temperaturverteilung innerhalb der Form gewährleistet.

Verbesserung der Kühleffizienz

-

Optimierung des Kühlkanaldesigns

Die Gestaltung der Kühlkanäle innerhalb einer Form ist von entscheidender Bedeutung. Zu schmale oder schlecht positionierte Kanäle können zu einer ungleichmäßigen Kühlung führen. Durch die Optimierung dieser Kanäle wird sichergestellt, dass die Wärme gleichmäßig verteilt und effizient abgeleitet wird.

-

Verwendung fortschrittlicher Kühltechniken

Techniken wie die konforme Kühlung, bei der Kanäle der Form des Teils folgen, sorgen für eine gleichmäßigere und schnellere Abkühlung. Diese Methode eignet sich besonders für komplexe Formen.

-

Auswahl geeigneter Kühlmittel

Auch die Wahl des Kühlmittels kann die Kühleffizienz beeinflussen. Aufgrund seiner hohen Wärmeübertragungsfähigkeit wird häufig Wasser verwendet, je nach Materialeigenschaften oder Produktionsanforderungen sind jedoch möglicherweise auch andere Flüssigkeiten besser geeignet.

Auswirkungen auf Produktionseffizienz und Qualität

Ein effektives Kühlsystem beschleunigt nicht nur die Produktion, sondern steigert auch die Qualität der Formteile. Eine schnellere Abkühlung führt zu weniger Spannungen im Material und verringert die Wahrscheinlichkeit von Fehlern wie:

- Verziehen

- Einfallstellen

- Innere Spannungen

Erweiterte Lösungen 6 zur Kühlsystemoptimierung

Mit technologischen Fortschritten können Lösungen wie Simulationssoftware dabei helfen, die Kühlleistung vorherzusagen und zu optimieren, bevor die Produktionsphase beginnt. Mit diesen Tools können Hersteller virtuell mit verschiedenen Designs und Konfigurationen experimentieren und so Zeit und Ressourcen sparen.

Die Optimierung von Kühlsystemen ist ein kontinuierlicher Prozess, der technische Erkenntnisse mit innovativen Technologien kombiniert, um sicherzustellen, dass Spritzgussprozesse effizient und hochwertig bleiben.

Eine effiziente Kühlung verkürzt die Zykluszeit beim Spritzgießen.WAHR

Effiziente Kühlsysteme verkürzen die Zykluszeit, indem sie die Kühldauer verkürzen.

Eine schlechte Kühlung erhöht die Effizienz des Spritzgießens.FALSCH

Eine unzureichende Kühlung führt zu längeren Zyklen und einer verringerten Produktionseffizienz.

Abschluss

Die Auswahl der richtigen Einspritzgeschwindigkeit auf der Grundlage umfassender Faktoren kann sowohl die Qualität als auch die Effizienz in der Produktion steigern.

-

Erfahren Sie, warum dünne Wände schnellere Füllraten erfordern, um Fehler zu vermeiden.: Kontrollieren Sie die Einspritzgeschwindigkeit: Kontrollieren Sie die Einspritzgeschwindigkeit, um eine gleichbleibende Teilequalität aufrechtzuerhalten. Für dünne … sind in der Regel hohe Einspritzgeschwindigkeiten erforderlich. ↩

-

Verstehen Sie, wie sich die Geschwindigkeit auf Spannung und Verzug in dicken Teilen auswirkt: Die Einspritzgeschwindigkeit bestimmt im Wesentlichen den Grad der molekularen Orientierung und beeinflusst somit die Haftung, Orientierung und Schrumpfung. ↩

-

Entdecken Sie, wie sich die Fließfähigkeit von Polyethylen auf die Einspritzgeschwindigkeit auswirkt: Die PE-Molekülkette ist flexibel, die Bindungskraft ist gering, die Schmelzviskosität ist niedrig und die Fließfähigkeit ist ausgezeichnet, sodass das Formteil … ↩

-

Erfahren Sie mehr über die Viskosität von Polycarbonat und seinen Einfluss auf das Formen.: Viskosität, 800.000 – 800.000 cP bei Temperatur 320 – 320 °C, 800.000 – 800.000 cP … Materialübersicht für Polycarbonat, schlagzähmodifiziert · Übersicht über … ↩

-

Erfahren Sie, wie sich komplizierte Formenkonstruktionen auf die Einspritzgeschwindigkeit und -qualität auswirken: Das Zuführsystem einer Spritzgussform transportiert in erster Linie die Kunststoffschmelze von der Düse der Spritzgießmaschine zu jeder Kavität. ↩

-

Entdecken Sie modernste Werkzeuge und Methoden zur Verbesserung der Kühlsystemeffizienz.: Erkunden und wenden Sie fortschrittliche Technologien wie konforme Kühlung und Mikrokanalkühlung an, um die Kühleffizienz und das Produkt weiter zu verbessern … ↩