Stellen Sie sich die Aufregung vor, wenn Ihre Spritzgießmaschine perfekte Produkte liefert. Dieser Erfolg ist auf ein erstklassiges Kühlsystem zurückzuführen. Es fühlt sich unglaublich an.

Ich konzentriere mich auf die Gestaltung von Wasserkanälen für das Kühlsystem Ihrer Spritzgießmaschine. Die Auswahl des richtigen Kühlmittels spielt eine große Rolle. Regelmäßige Wartung sorgt dafür, dass alles reibungslos läuft. Eine genaue Kontrolle der Maschineneinstellungen ist sehr wichtig. Diese Schritte tragen zu einer gleichmäßigen Kühlung bei. Eine gleichmäßige Kühlung reduziert Defekte. Die Produktionseffizienz wird höher.

Der eigentliche Beginn meiner Reise besteht darin, die wesentlichen Ideen zur Verbesserung von Kühlsystemen zu verstehen. Ich erinnere mich an einen Moment, als ich das Kühlmittel wechselte und eine bessere Produktqualität feststellte. Es war bedeutsam. Die Erkundung spezifischer Methoden, wie z. B. die Ausrichtung von Wasserkanälen an Produktformen oder das Hinzufügen von Sensoren zur sofortigen Verfolgung, zeigte mir große Verbesserungen in Bezug auf Effizienz und Qualität. Die Beobachtung dieser Veränderungen hat mich verblüfft. Hier sind einige detaillierte Methoden, die Ihren Produktionsprozess wirklich verändern könnten.

Wasser ist das häufigste Kühlmittel in Formkühlsystemen.WAHR

Wasser ist aufgrund seiner hohen spezifischen Wärme und Wärmeleitfähigkeit ideal.

Die Kühlmitteltemperatur sollte immer auf Raumtemperatur gehalten werden.FALSCH

Die Kühlmitteltemperatur hängt von den Spritzgussanforderungen ab.

- 1. Wie wirkt sich das Design des Kühlsystems auf die Leistung der Form aus?

- 2. Wie wirkt sich die Auswahl des Kühlmittels auf die Effizienz aus?

- 3. Warum ist die regelmäßige Wartung von Kühlsystemen so wichtig?

- 4. Wie können Sie die Betriebsparameter des Kühlsystems effektiv steuern?

- 5. Welche fortschrittlichen Technologien stehen zur Kühloptimierung zur Verfügung?

- 6. Abschluss

Wie wirkt sich das Design des Kühlsystems auf die Leistung der Form aus?

Einige Formteile scheinen perfekt zu sein, während andere schlecht verarbeitet zu sein scheinen. Die Auslegung des Kühlsystems spielt eine entscheidende Rolle.

Die Gestaltung von Kühlsystemen hat durch die Steuerung der Temperaturen großen Einfluss auf die Leistung der Form. Es ermöglicht eine gleichmäßige Kühlung und verhindert Defekte wie Verformungen. Wichtig ist die richtige Anordnung und Pflege der Kühlkanäle. Sie halten die Produktqualität konstant.

Die Bedeutung des Wasserkanallayouts

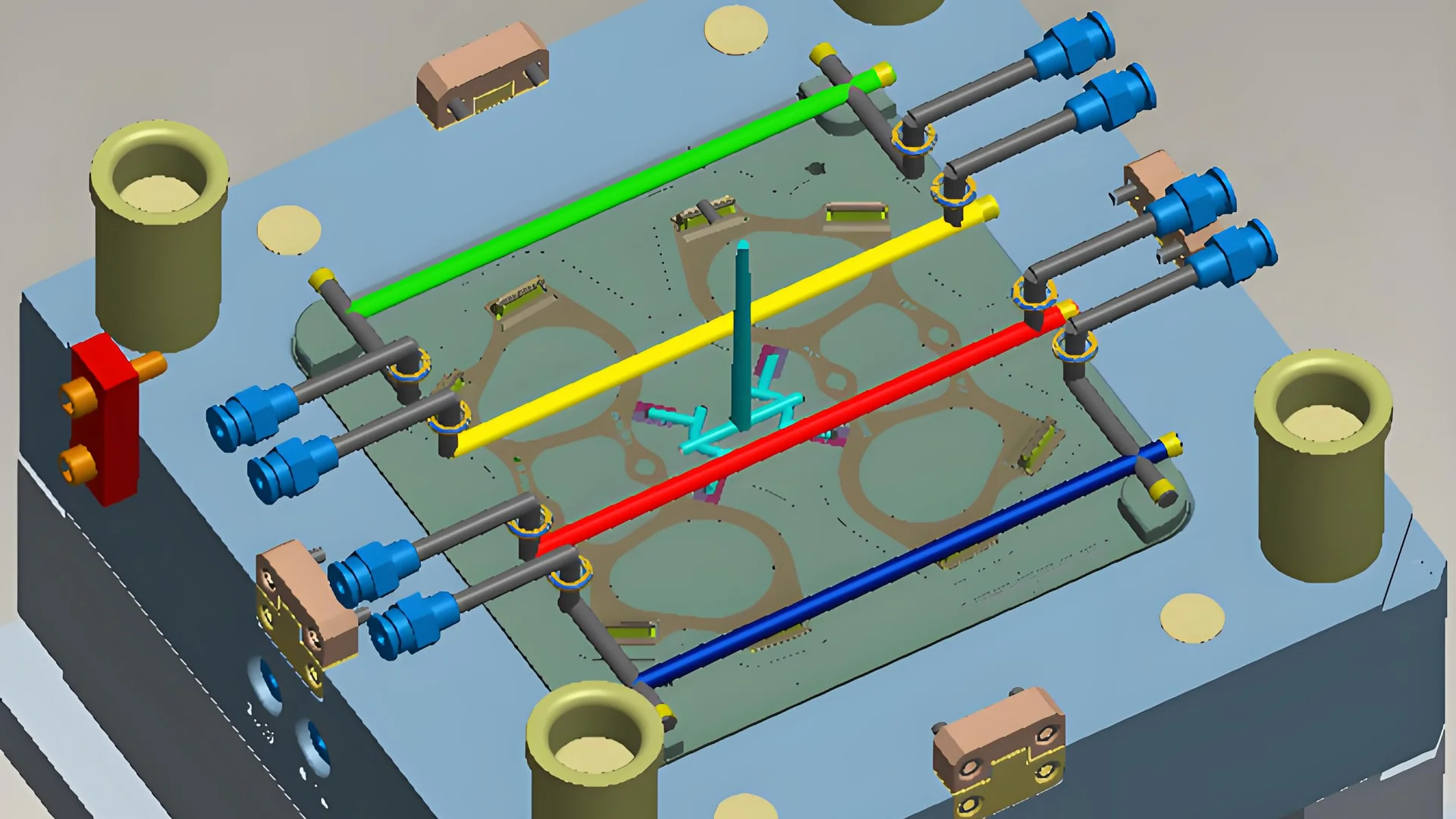

Die Optimierung des Wasserkanallayouts 1 ist für die Gestaltung des Kühlsystems von grundlegender Bedeutung. Ich erinnere mich an mein erstes Projekt, bei dem ich entdeckte, wie wichtig die Gestaltung von Wasserkanälen wirklich ist. Wir hatten eine Form mit einem komplexen Design und ich ging zunächst davon aus, dass ein einfacher Aufbau funktionieren würde. Das war ein Fehler! Das Produkt verzog sich, was mich lehrte, dass die Kanalanordnung zur spezifischen Form und Dicke der Form passen muss.

| Produktmerkmal | Kühlstrategie |

|---|---|

| Regelmäßige Form | Lineare/zirkuläre Kanäle |

| Komplexe Form | Dichte Kanäle/Brunnenkühlung |

Einfache Designs sind mit einem geraden oder runden Muster in Ordnung. Komplexe, dicke Teile erfordern engere Kanäle oder spezielle Kühlmethoden wie Brunnenkühlung. Jeder Formteil sollte über eine eigene kleine Klimaanlage verfügen.

Eine weitere Lektion war die Platzierung von Wasserkanälen in der Nähe der Formoberfläche – normalerweise ein bis zwei Mal so groß wie der Durchmesser des Kühlrohrs. Dies sorgt für eine effektive Wärmeleitung und vermeidet Verformungsprobleme.

Kühlrohrinstallation

Die ordnungsgemäße Installation von Kühlrohren ist für die Vermeidung von Leckagen und die Systemeffizienz von entscheidender Bedeutung. Als Anfänger habe ich die Bedeutung der Rohrinstallation falsch eingeschätzt. Ich sah mich mit Lecks und einem peinlichen Fiasko konfrontiert, bevor mir klar wurde, dass alle Verbindungen extrem fest sein mussten. Sorgen Sie mit hochwertigen Dichtungen wie Gummidichtungen für dichte Verbindungen.

Führen Sie Drucktests mit dem 1,5- bis 2-fachen Arbeitsdruck durch, um die Leckagebeständigkeit zu überprüfen. Wenn Ihr System beispielsweise mit 0,5 MPa läuft, testen Sie es zwischen 0,75 und 1 MPa, um frühzeitig Probleme zu erkennen.

Auswahl des richtigen Kühlmittels

Bei der Auswahl eines Kühlmittels geht es nicht nur darum, die günstigste und einfachste Wahl zu treffen. Die Wahl des Kühlmittels beeinflusst die Kühlwirkung. Wasser wird aufgrund seiner geringen Kosten und seiner hervorragenden Wärmekapazität bevorzugt, manchmal sind jedoch stärkere Optionen erforderlich, insbesondere für schnelle Kühlanforderungen.

Berücksichtigen Sie den Temperaturbereich und die Stabilität des Kühlmittels im Verhältnis zu Formprozessen. Überwachen Sie die Qualität des Kühlmittels, indem Sie regelmäßig den pH-Wert und den Verunreinigungsgehalt überprüfen, um einen reibungslosen Betrieb zu gewährleisten. Zu saure Kühlmittel können Rohre korrodieren oder Systeme beschädigen.

Temperatursensoren und Strömungswächter sorgen für ideale Bedingungen – ähnlich einer Gesundheitsüberwachung Ihres Kühlsystems.

Wartung und Gerätepflege

Routinewartung mag langweilig erscheinen, aber glauben Sie mir, sie ist Ihr bester Schutz vor Effizienzverlusten. Eine routinemäßige Reinigung der Kühlsysteme ist alle paar Monate mit chemischen Mitteln oder Hochdruckwasser erforderlich, um Ablagerungen und Rost zu entfernen, die die Effizienz der Wärmeübertragung beeinträchtigen.

Externe Teile sollten nicht ignoriert werden! Halten Sie Wassertanks sauber, um das Eindringen von Fremdkörpern zu verhindern, überprüfen Sie Komponenten wie Rohre, Ventile und Verbindungen regelmäßig auf Anzeichen von Beschädigung oder Verschleiß und ersetzen Sie anfällige Teile wie Dichtungen alle 1–2 Jahre proaktiv, um die Dichtigkeit und Leistung des Systems aufrechtzuerhalten.

Steuerung der Betriebsparameter

Die Verwaltung der Kühlmitteltemperatur und des Kühlmittelflusses mag auf den ersten Blick beängstigend erscheinen, aber automatisierte Systeme helfen, indem sie die Einstellungen mit Echtzeit-Feedback von Formtemperatursensoren anpassen.

Nutzen Sie Datenerfassungssysteme, um Betriebsdaten wie Temperatur, Druck und Durchflussdaten zu erfassen, um Ineffizienzen aufzudecken oder potenzielle Geräteausfälle frühzeitig zu signalisieren.

Durch die Analyse dieser Daten können potenzielle Probleme wie sinkende Effizienz oder Vorläufer von Geräteausfällen identifiziert werden, was gezielte Systemoptimierungen ermöglicht. Die Anpassung von Wasserwegen oder die Aktualisierung der Ausrüstung mithilfe dieser Erkenntnisse sorgt für einen reibungslosen und effizienten Betrieb.

Wasser ist das am häufigsten verwendete Kühlmittel beim Spritzgießen.WAHR

Die hohe spezifische Wärme und die geringen Kosten von Wasser machen es ideal zum Kühlen.

Kühlrohre sollten 20–30 mm von der Formoberfläche entfernt installiert werden.FALSCH

Der optimale Abstand beträgt das 1-2-fache des Rohrdurchmessers, normalerweise 10-20 mm.

Wie wirkt sich die Auswahl des Kühlmittels auf die Effizienz aus?

Haben Sie jemals darüber nachgedacht, wie die Wahl des richtigen Kühlmittels die Leistung Ihrer Maschinen wirklich verbessern könnte?

Die Wahl des richtigen Kühlmittels ist für Maschinen sehr wichtig. Es hilft, die Wärme effizient abzuleiten und den Verschleiß zu reduzieren. Kühlmittel sorgt auch dafür, dass die Qualität der Produkte erhalten bleibt. Die richtige Wahl des Kühlmittels verbessert die Funktionsweise von Maschinen. Es trägt wahrscheinlich dazu bei, dass Maschinen länger halten.

Grundlegendes zum Kühlmittel

Kühlmittel sorgen im Stillen dafür, dass Maschinen wie versteckte Helden gut funktionieren. Bei der Auswahl des richtigen Kühlmittels 2 geht es nicht nur um die Wahl einer beliebigen Flüssigkeit. Es geht darum, seine wärmebezogenen Eigenschaften zu kennen. Wasser nimmt Wärme sehr gut auf, manchmal eignen sich spezielle Öle jedoch besser für schnelle Maschinen.

| Kühlmitteltyp | Wärmeleitfähigkeit | Kosten | Anwendung |

|---|---|---|---|

| Wasser | Hoch | Niedrig | Allgemein |

| Öl | Mäßig | Hoch | Spezialisiert |

Faktoren, die die Auswahl des Kühlmittels beeinflussen

- Temperaturbereich : Kühlmittel müssen während des Betriebs allen Temperaturniveaus standhalten, ohne zu zerfallen. Temperatursensoren 3 sind für die Stabilität sehr hilfreich.

- Materialverträglichkeit : Kühlmittel dürfen nicht negativ mit Maschinenteilen reagieren. Das ist wirklich wichtig.

- Kosteneffizienz : Hochleistungskühlmittel scheinen attraktiv zu sein, doch die Abwägung ihrer Kosten gegen den Nutzen ist von großer Bedeutung.

Verbesserung der Effizienz durch richtiges Kühlmittelmanagement

- Regelmäßige Überwachung : Der Kühlmittelfluss sollte mithilfe von Durchflussüberwachungstools überprüft werden. Es ist entscheidend.

- Qualitätsprüfungen : Regelmäßige Überprüfung des pH-Werts und der Verunreinigungen verhindert Probleme. Ein hoher Säuregehalt führt zu Korrosion und verursacht Probleme.

- Systemdesign : Eine gute Anordnung der Wasserkanäle, insbesondere in Formen, kann die Kühlung erheblich verbessern. In schwierigen, unebenen Bereichen funktionieren dichtere Kanäle oft besser.

Auswirkungen auf Produktqualität und Maschinenlebensdauer

Richtige Kühlmittel sorgen für gleichmäßige Abkühlraten und reduzieren so Fehler wie Verformungen oder ungleichmäßige Oberflächen. Richtige Kühlmittel verhindern auch den Verschleiß von Maschinen, indem sie eine Überhitzung verhindern. Teile dehnen sich nicht zu stark aus, wodurch Ausfälle vermieden werden. Mein Geheimnis sind regelmäßige Wartungen und Qualitätskontrollen für dauerhafte Maschinenzuverlässigkeit 4 .

Indem ich mich auf die Auswahl des Kühlmittels konzentriere, erreiche ich eine bessere Effizienz, halte eine hohe Produktqualität aufrecht und reduziere strategisch die Kosten. Automatisierte Systeme helfen dabei, sich in Echtzeit anzupassen und so die Kühlprozesse weiter zu optimieren. Dies steigert nicht nur die Effizienz, sondern unterstützt auch eine nachhaltige Einrichtung für präzise Prozesse wie das Spritzgießen.

Wenn Sie neugierig sind, könnte die Erkundung verschiedener Spezialkühlmittel für Sie von Interesse sein – die Suche nach einer maßgeschneiderten Lösung für spezifische Anforderungen kann Ihren Betrieb wirklich verändern.

Wasser ist das am häufigsten verwendete Kühlmittel bei der Formenkühlung.WAHR

Die hohe spezifische Wärmekapazität und die geringen Kosten von Wasser machen es ideal.

Kühlrohre sollten 5–10 mm von der Formoberfläche entfernt installiert werden.FALSCH

Der optimale Abstand beträgt das 1-2-fache des Kühlrohrdurchmessers, z. B. 10-20 mm.

Warum ist die regelmäßige Wartung von Kühlsystemen so wichtig?

Ich erinnere mich an das erste Mal, als mein Kühlsystem kaputt ging. Ein sengender Sommertag brachte dieses Problem mit sich. Ich habe festgestellt, dass regelmäßige Wartung sehr wichtig ist. Regelmäßige Kontrollen sind wirklich wichtig.

Die regelmäßige Pflege von Kühlsystemen bleibt von entscheidender Bedeutung, um sie effizient zu halten. Es hilft, Ausfälle zu vermeiden und ihre Lebensdauer zu verlängern. Eine routinemäßige Reinigung kommt häufig vor. Techniker prüfen regelmäßig Teile. Sie verwalten auch Kühlmittel, um eine Überhitzung zu verhindern. Dies garantiert einen reibungslosen Betrieb. Ein reibungsloser Betrieb ist notwendig.

Bedeutung von Design und Installation

Die ordnungsgemäße Planung und Installation von Kühlsystemen ist die Grundlage für eine effektive Wartung. Wie wichtig ein gutes Kühlsystemdesign ist, habe ich einmal bei einem Projekt mit einer Form herausgefunden, die eine knifflige Form hatte. Wir hatten oft Probleme mit ungleichmäßiger Kühlung. die Optimierung der Wasserkanalanordnung 5 unerlässlich. Dichte Dichtungen während der Einrichtung verhindern Lecks und vermeiden zukünftige Probleme.

| Designaspekt | Empfehlung |

|---|---|

| Entfernung des Wasserkanals | 1-2-facher Rohrdurchmesser |

| Prüfdruck | 1,5-2-facher Arbeitsdruck |

Kühlmittel auswählen und verwalten

Die Wahl des richtigen Kühlmittels wirkt sich auf die Systemleistung aus, ähnlich wie die Wahl guter Laufschuhe – wählt man die falsche, treten definitiv Probleme auf. Während Wasser aufgrund seiner thermischen Eigenschaften hervorragend funktioniert, erfordern bestimmte Bedingungen manchmal spezielle Lösungen. Eine regelmäßige Überwachung der Kühlmittelqualität 6 kann Korrosion verhindern und die Systemintegrität aufrechterhalten, genau wie die Pflege der Schuhe dafür sorgt, dass sich die Füße wohlfühlen.

Wartung und Pflege von Geräten

Regelmäßige Reinigungen und Kontrollen sind von entscheidender Bedeutung. Ich erinnere mich, als ich das Rostwachstum ignorierte, bis es zu spät war. Eine Reinigung alle 3–6 Monate verändert alles, indem chemische Mittel oder Hochdruckmethoden eingesetzt werden, um die Komponenten frei von Ablagerungen zu halten.

- Überprüfen Sie die Komponenten regelmäßig : Suchen Sie nach Verschleiß, Schäden oder Undichtigkeiten in Rohren und Verbindungen.

- Geplanter Austausch : Ersetzen Sie die Dichtungen alle 1–2 Jahre, um die Dichtheit des Systems aufrechtzuerhalten.

Optimierung und Kontrolle von Betriebsparametern

Das Einstellen der Kühlmitteltemperatur und des Kühlmitteldurchflusses ähnelt dem Einstellen eines Thermostats zu Hause. Automatisierte Systeme vereinfachen dies, indem sie Echtzeit-Feedback basierend auf den Formtemperaturen geben. Datenerfassungstools überwachen die Leistung und ermöglichen schnelle Lösungen, bevor Probleme größer werden.

Die Überwachung der Betriebsdaten 7 zeigt Effizienztrends an, liefert Einblicke in potenzielle Probleme, bevor sie eskalieren, und erleichtert bei Bedarf rechtzeitige Eingriffe und Upgrades. Zu den Anpassungen können Änderungen der Anordnung oder der Kühlmittel gehören, um den Betrieb weiter zu verbessern.

Durch die Integration dieser Wartungsstrategien in die regelmäßige Wartung wird nicht nur die Leistung verbessert, sondern auch die Lebensdauer Ihres Kühlsystems verlängert, wodurch die Gesamtbetriebskosten im Laufe der Zeit gesenkt werden – wie bei einem Auto, das großartig läuft, weil Sie nie einen Ölwechsel verpassen.

Kühlrohre sollten regelmäßig einer Druckprüfung unterzogen werden.WAHR

Tests stellen sicher, dass es keine Lecks gibt, was die Systemzuverlässigkeit und -sicherheit erhöht.

Wasser ist das am wenigsten wirksame Kühlmittel für Formensysteme.FALSCH

Die hohe spezifische Wärmekapazität von Wasser macht es zu einem häufigen und wirksamen Kühlmittel.

Wie können Sie die Betriebsparameter des Kühlsystems effektiv steuern?

Sind Sie neugierig, wie ein Kühlsystem reibungslos funktioniert, Geld spart und die Qualität verbessert? Entdecken Sie, um mehr zu entdecken!

Um die Variablen des Kühlsystems gut steuern zu können, sollten Sie sich auf die Verbesserung der Wasserkanalkonstruktionen konzentrieren. Wählen Sie die richtigen Kühlmittel für eine bessere Leistung. Automatisierte Systeme helfen durch Überwachung in Echtzeit. Regelmäßige Wartung und gründliche Datenanalyse können die Funktionsweise des Systems wirklich verbessern. Ja, sehr!

Kühlsysteme: Durchdachtes Design und Aufbau

Als ich zum ersten Mal an Kühlsystemen arbeitete, wurde mir schnell klar, dass selbst die kleinsten Details wichtig sind. Die Gestaltung der Wasserwege 8 und die Auswahl des richtigen Kühlmittels hatten beide Einfluss darauf, wie gut alles funktionierte. Die Neugestaltung eines Systems fühlte sich an, als würde man ein schwieriges Rätsel lösen. Aber als ich das Kanallayout an die Form der Form anpasste, passte alles perfekt. Dicke, schwierige Teile erforderten enge Kanäle oder spezielle Methoden wie Brunnenkühlung. Diese Änderungen haben sehr geholfen.

Überlegungen zur Installation

Das Design ist wichtig, aber auch die ordnungsgemäße Installation ist entscheidend. Achten Sie bei der Installation von Kühlrohren auf dichte Verbindungen und keine Lecks. Verwenden Sie hochwertige Dichtungen und führen Sie Drucktests mit dem 1,5- bis 2-fachen Arbeitsdruck durch, um die Integrität zu überprüfen. Ich habe einmal auf eine Dichtheitsprüfung verzichtet und den Preis später bezahlt.

Kühlmittel: Auswählen und Verwalten

Die Auswahl des richtigen Kühlmittels war so, als würde man das perfekte Gewürz für ein Gericht finden. Normalerweise wähle ich Wasser, weil es vertrauenswürdig und günstig ist, aber manchmal funktionieren bei schwierigeren Aufgaben spezielle Kühlöle besser. Testen Sie regelmäßig den pH-Wert des Kühlmittels und prüfen Sie es auf Schmutz, da sich leicht Korrosion einschleichen kann.

Überwachungstools

Temperatursensoren und Durchflussmesser waren meine Sicherheitswerkzeuge. Installieren Sie diese Geräte, um den Kühlmittelzustand zu überwachen; Sie machen Sie auf Temperaturanstiege oder unzureichenden Durchfluss aufmerksam und ermöglichen so ein rechtzeitiges Eingreifen.

Pflege und Wartung der Ausrüstung

Regelmäßige Reinigung war nicht nur eine gute Idee – sie war notwendig. Entfernen Sie alle 3 bis 6 Monate alle Ablagerungen oder Rost, die die Wärmeeffizienz gefährden, mit Chemikalien oder Hochdruckwasser. Saubere Rohre zu sehen bereitete überraschend viel Freude!

Inspektion von Geräten

Proaktive Inspektionen waren wie regelmäßige Gesundheitschecks für mein System. Überprüfen Sie Komponenten regelmäßig auf Schäden oder Undichtigkeiten und ersetzen Sie gefährdete Teile proaktiv, um die Systemintegrität aufrechtzuerhalten.

Feinabstimmung und Management der Arbeitsbedingungen

Nachdem ich etwas über Materialien und Formen gelernt hatte, wurde das Anpassen der Einstellungen einfacher. Passen Sie die Kühlmitteltemperatur und den Kühlmittelfluss basierend auf den Materialspezifikationen an. Automatisierte Systeme können diese Einstellungen basierend auf Feedback in Echtzeit ändern.

Daten beobachten und analysieren

Das Sammeln von Daten war wie eine Kristallkugel, die Probleme aufdeckt, bevor sie sich verschlimmern. Verwenden Sie Datenerfassungssysteme, um Betriebsdaten wie Temperatur, Durchfluss und Druck zu erfassen. Analysieren Sie diese Daten, um potenzielle Probleme wie sinkende Effizienz zu identifizieren.

| Komponente | Wartungshäufigkeit | Aktion erforderlich |

|---|---|---|

| Kühlrohre | Alle 3-6 Monate | Mit Chemikalien reinigen |

| Robben | Alle 1-2 Jahre | Ersetzen |

| Kühlmittelqualität | Regelmäßig | Überprüfen Sie den pH-Wert und die Verunreinigungen |

Die Anwendung dieser Methoden hat meine Kühlsysteme erheblich verbessert; Ich habe festgestellt, dass Effizienz und Zuverlässigkeit deutlich gestiegen sind, weil ich die richtige Mischung gefunden habe und immer aus jeder Veränderung gelernt habe.

Wasser ist das häufigste Kühlmittel in Kühlsystemen.WAHR

Die hohe spezifische Wärme und Wärmeleitfähigkeit von Wasser machen es kostengünstig.

Kühlrohre sollten bei Betriebsdruck geprüft werden.FALSCH

Zur Dichtheitsprüfung werden Rohre mit dem 1,5- bis 2-fachen Arbeitsdruck geprüft.

Welche fortschrittlichen Technologien stehen zur Kühloptimierung zur Verfügung?

Haben Sie schon einmal darüber nachgedacht, wie moderne Gebäude kühl bleiben und gleichzeitig Energie sparen?

Moderne Kühltechnologien wie Flüssigkeitskühlung, KI-gesteuerte Systeme und Phasenwechselmaterialien bieten eine präzise Temperaturkontrolle und tragen zur Reduzierung des Energieverbrauchs bei. Diese neuen Methoden spielen in heutigen Anlagen eine entscheidende Rolle. Sie sind sehr wichtig.

Flüssigkeitskühlsysteme: Ein Game Changer

Bei einem Besuch in einem Rechenzentrum erregten Flüssigkeitskühlsysteme meine Aufmerksamkeit. Das komplizierte Muster aus Rohren und Kanälen schien ein technisches Wunderwerk zu sein. Dieses System 9 verwendet eine Flüssigkeit, die im Gegensatz zur Luftkühlung leicht Wärme von Maschinen abführt. Es erfreut sich großer Beliebtheit in Rechenzentren 10 und an Orten, an denen Hochleistungsrechnen benötigt wird, und spart viel Energie.

| Vorteile | Beschreibung |

|---|---|

| Effiziente Wärmeübertragung | Die hohe spezifische Wärmekapazität der Flüssigkeit ermöglicht eine bessere Wärmeaufnahme im Vergleich zu Luft. |

| Raumeffizienz | Benötigt weniger Platz, da flüssige Kühlmittel durch enge Kanäle geleitet werden können. |

KI-gesteuerte Kühllösungen

Stellen Sie sich ein System vor, das intelligent genug ist, um die Klimaanlage einzuschalten, bevor es zu heiß wird. Das ist es, was KI-gesteuerte Kühllösungen leisten. Diese Systeme nutzen Echtzeitdaten, um Temperaturänderungen abzuschätzen und entsprechende Anpassungen vorzunehmen. Überhitzung wird vermieden und die Energieeffizienz hoch gehalten. Anlagen, die KI nutzen, sparen viel bei der Kühlung – tatsächlich bis zu 40 % weniger Kosten.

Phasenwechselmaterialien (PCMs)

Phasenwechselmaterialien wirken wie Magie. Sie nehmen beim Übergang vom festen in den flüssigen Zustand Wärme auf und speichern und geben Energie sehr gut ab. Ich habe PCMs zum ersten Mal in einer Elektronikwerkstatt gesehen, wo sie Geräte wie Laptops kühlten. Diese Materialien 11 helfen auch bei der Gebäudeisolierung und halten die Temperaturen mühelos konstant.

Tabelle: Anwendungen von Phasenwechselmaterialien

| Industrie | Anwendung |

|---|---|

| Gebäude | Wärmespeicher in Wänden und Decken |

| Elektronik | Wärmemanagement in Geräten wie Laptops |

Optimierung der Wasserkanalanordnung

Für die Kühlung ist die Anordnung der Wasserkanäle wichtig. Ihr Design beeinflusst, wie gut sie funktionieren. Einfache Linien passen zu regelmäßigen Formen, während komplexe Designs spezielle Anordnungen erfordern, z. B. eine Brunnen- oder Prallflächenkühlung, die für komplexe Formen gut geeignet ist.

- Beispiel: Bei einem Kühlrohr mit 10mm Durchmesser sorgt die Einhaltung eines Abstandes von 10-20mm zur Formoberfläche für eine optimale Wärmeleitung.

Auswahl des richtigen Kühlmittels

Es ist sehr wichtig zu wissen, welches Kühlmittel verwendet werden soll – Wasser, Öl oder Mischungen. Habe dies durch Experimente gelernt; Bei der Auswahl kommt es darauf an, wie schnell die Kühlung erfolgen soll und wie stabil sie während der Nutzung bleiben muss.

- Überwachung: Sensoren und Durchflusswerkzeuge sorgen dafür, dass das Kühlmittel perfekt bleibt, um Unordnung im System zu vermeiden.

Diese cleveren Kühltricks haben meine Arbeit komplett verändert. Sie sparen viel Energie und verbessern den Betrieb, indem sie KI mit Layouts kombinieren oder gute Kühlmittel effizienter machen.

Kühlrohre sollten 10–20 mm von der Formoberfläche entfernt sein.WAHR

Der optimale Abstand sorgt für eine effektive Wärmeleitung und Kühlung.

Dichtungen im Kühlsystem müssen alle 5 Jahre ausgetauscht werden.FALSCH

Aus Gründen der Wirksamkeit wird empfohlen, die Dichtungen alle 1–2 Jahre auszutauschen.

Abschluss

Optimieren Sie das Kühlsystem Ihrer Spritzgießmaschine durch effektives Wasserkanaldesign, richtige Kühlmittelauswahl, regelmäßige Wartung und automatisierte Überwachung für verbesserte Effizienz und Produktqualität.

-

Lernen Sie effektive Strategien für die Gestaltung von Wasserkanälen kennen, um die Kühleffizienz zu optimieren und Fehler in Formteilen zu verhindern. ↩

-

Entdecken Sie verschiedene Kühlmitteltypen, um die beste Lösung für Ihre Maschine auszuwählen. ↩

-

Erfahren Sie, wie Temperatursensoren die Wirksamkeit des Kühlmittels aufrechterhalten und eine Überhitzung verhindern. ↩

-

Verstehen Sie, wie die Auswahl des richtigen Kühlmittels die Langlebigkeit und Leistung der Maschine steigert. ↩

-

Wenn Sie diesen Link erkunden, erhalten Sie Einblicke in effektive Wasserkanaldesigns für eine gleichmäßige Kühlung. ↩

-

Dieser Link bietet Richtlinien zur Aufrechterhaltung der Kühlmittelqualität, zur Verhinderung von Korrosion und zur Verlängerung der Systemlebensdauer. ↩

-

Entdecken Sie, wie die Überwachung von Betriebsdaten dabei hilft, Kühlineffizienzen frühzeitig zu erkennen. ↩

-

Wenn Sie diesen Link erkunden, erhalten Sie Einblicke in die Gestaltung effizienter Wasserkanäle, die auf verschiedene Schimmelpilzstrukturen zugeschnitten sind. ↩

-

Entdecken Sie, wie die Flüssigkeitskühlung herkömmliche Luftmethoden übertrifft und überragende Effizienz und Platzeinsparungen bietet. ↩

-

Verstehen Sie die Vorteile der Flüssigkeitskühlung für eine verbesserte Leistung in Computerumgebungen. ↩

-

Entdecken Sie, wie Phasenwechselmaterialien zur effizienten Energiespeicherung und zum Wärmemanagement beitragen. ↩