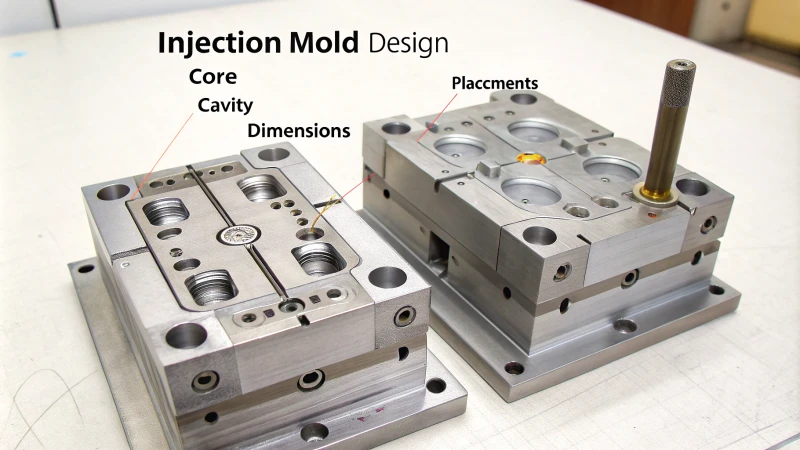

Ich erinnere mich an meine Anfänge im Formenbau, als ich mit der Platzierung von Kern und Kavität zu kämpfen hatte und mir bewusst wurde, wie entscheidend dies für erfolgreiche Ergebnisse war.

Zu den besten Vorgehensweisen bei der Kern- und Kavitätenplatzierung im Spritzgussverfahren gehören präzise Ausrichtung, strategische Platzierung der Trennlinie, ausgewogene Wandstärke und die Konstruktion für ein einfaches Entformen, alles mit dem Ziel, Defekte zu minimieren, die Zykluszeit zu verkürzen und die Produktqualität zu verbessern.

Wenn ich an diese anfänglichen Herausforderungen zurückdenke, habe ich gelernt, dass diese Grundprinzipien zwar unerlässlich sind, die Vertiefung in fortgeschrittene Techniken aber den entscheidenden Unterschied in meinen Projekten ausgemacht hat. Das Verständnis materialspezifischer Nuancen und die Anwendung innovativer Strategien können die Art und Weise, wie Designs ästhetische und funktionale Ziele erfüllen, grundlegend verändern. Lassen Sie uns gemeinsam erkunden, wie Sie diese Präzision erreichen können.

Durch die korrekte Ausrichtung werden Spritzgussfehler minimiert.WAHR

Durch die Sicherstellung einer korrekten Ausrichtung werden Fehlausrichtungen reduziert, was zu weniger Defekten führt.

Eine gleichmäßige Wandstärke erhöht die Zykluszeit beim Formgebungsprozess.FALSCH

Eine gleichmäßige Wandstärke reduziert die Zykluszeit, indem sie für eine gleichmäßige Kühlung sorgt.

- 1. Wie beeinflusst die Lage der Trennlinie die Werkzeugkonstruktion?

- 2. Wie beeinflusst die Wandstärke die Kern- und Hohlraumplatzierung?

- 3. Warum ist die Ausrichtung für den Erfolg von Kern und Kavität so entscheidend?

- 4. Wie beeinflusst die Materialwahl die Kern- und Hohlraumgestaltung?

- 5. Welche Herausforderungen treten häufig bei der Kern- und Kavitätenplatzierung auf?

- 6. Wie verbessert Technologie die Kern- und Hohlraumgestaltung?

- 7. Abschluss

Wie beeinflusst die Lage der Trennlinie die Werkzeugkonstruktion?

Haben Sie sich jemals gefragt, wie eine einfache Entscheidung alles verändern kann? Im Werkzeugbau ist die Wahl der richtigen Trennlinienposition eine solche Entscheidung. Sie kann das Aussehen und die Haptik Ihres Produkts grundlegend verändern und gleichzeitig die Produktionseffizienz steigern.

Die Lage der Trennlinie im Werkzeugdesign beeinflusst Ästhetik, Funktionalität und Produktionseffizienz und gewährleistet so einen reibungslosen Ablauf und eine verbesserte Produktqualität.

Grundlagen der Trennlinien verstehen

Als ich mich zum ersten Mal mit Werkzeugkonstruktion beschäftigte, erschien mir die Trennlinie als unbedeutendes Detail. Wie sehr ich mich doch geirrt habe! Die Trennlinie ist die Stelle, an der die beiden Hälften eines Werkzeugs aufeinandertreffen, und ihre Position kann über Erfolg oder Misserfolg entscheiden. Sie beeinflusst, wie leicht sich das Werkzeug öffnen und schließen lässt, was wiederum die gesamte Produktionseffizienz beeinflusst.

-

Ästhetische Überlegungen:

- Die Sichtbarkeit der Trennlinie am fertigen Produkt. Ich erinnere mich an eine Zeit, als eine falsch platzierte Trennlinie zu einer unschönen Naht an einem ansonsten perfekten Produkt führte.

- Es besteht die Möglichkeit von Blitzlichteffekten, die nachbearbeitet werden müssen. Ich musste aufgrund mangelhafter Planung Stunden damit verbringen, Blitzlichtprobleme zu beheben.

-

Funktionale Überlegungen:

- Dichtigkeit der Form. Eine fehlerhaft ausgerichtete Trennlinie führte einst zu Undichtigkeiten und verursachte Probleme bei der Montage.

- Abstimmung mit anderen Designmerkmalen.

Faktoren, die die Lage der Trennlinie beeinflussen

Ich habe durch Versuch und Irrtum gelernt, dass bei der Bestimmung der kritischen Linie mehrere Faktoren eine Rolle spielen:

| Faktor | Beschreibung |

|---|---|

| Geometrie | Komplexe Formen erfordern möglicherweise mehrere Trennlinien |

| Material | Unterschiedliche Materialien können unterschiedlich reagieren |

| Entwurfswinkel | Ausreichender Luftzug gewährleistet problemloses Auswerfen |

Auswirkungen auf den Werkzeugkonstruktionsprozess

Die Wahl der richtigen Trennlinienposition ist wie das Zusammensetzen eines Puzzles:

-

Werkzeugkosten:

- Komplexe Standorte können die Kosten erhöhen. Ich habe bereits Budgetüberschreitungen aufgrund unterschätzter Komplexität erlebt.

-

Zykluszeit:

- Eine einfachere Trennung kann die Zykluszeit verkürzen. Effiziente Konstruktionen haben mir unzählige Stunden in der Produktion erspart.

-

Oberflächenbeschaffenheit:

- Eine fehlerhafte Platzierung kann zu Mängeln führen. Ich erinnere mich an ein Projekt, das aufgrund mangelhafter Oberflächenbeschaffenheit durch falsche Trennlinien beinahe gescheitert wäre.

Um mehr über Trennlinientypen 2 und deren spezifische Anwendungen zu erfahren, können Sie Ihre Konstruktionsstrategien deutlich verbessern. Die Analyse dieser Aspekte hat mir geholfen, meine Konstruktionen zu verfeinern und so Kosteneffizienz und hohe Qualität zu gewährleisten.

Durch die Berücksichtigung dieser Faktoren habe ich gelernt, in meinen Konstruktionen ein ausgewogenes Verhältnis zwischen Kosten, Zeit und Qualität zu finden. Das Verständnis verschiedener Szenarien, in denen Trennlinien eine entscheidende Rolle spielen, hilft, fundierte Konstruktionsentscheidungen zu treffen. Ich empfehle dringend, sich mit fortgeschrittenen CAD-Techniken , um diese Effekte zu simulieren und so spätere, kostspielige Nachbesserungen zu vermeiden.

Die Trennlinie beeinflusst die Effizienz des Öffnens und Schließens der Form.WAHR

Die Position der Trennlinie beeinflusst, wie reibungslos sich eine Form öffnen und schließen lässt.

Komplexe Trennlinien senken stets die Werkzeugkosten.FALSCH

Komplexe Trennlinien erhöhen in der Regel die Werkzeugkosten aufgrund der komplexen Konstruktion.

Wie beeinflusst die Wandstärke die Kern- und Hohlraumplatzierung?

Haben Sie sich jemals gefragt, warum Ihre Entwürfe nicht immer so gelingen, wie Sie es sich wünschen? Das könnte viel mit so etwas Simples wie der Wandstärke zu tun haben.

Die Wandstärke beeinflusst die Positionierung von Kern und Kavität durch ihre Wirkung auf Kühlung, Materialfluss und Formstabilität. Eine optimale Konstruktion verhindert Fehler wie Verzug und Einfallstellen und gewährleistet so ein effizientes und qualitativ hochwertiges Spritzgießen.

Wandstärke und ihre Auswirkungen verstehen

Ich erinnere mich noch gut an den Moment, als mir zum ersten Mal bewusst wurde, wie wichtig die Wandstärke für meine Konstruktionen ist. Es war ein Projekt für ein elegantes, neues Gerätegehäuse. Auf dem Papier schien alles perfekt, doch das fertige Produkt wies ärgerliche Mängel wie Verformungen auf. Da begriff ich es: Die Wandstärke war nicht nur ein kleines Detail, sondern ein entscheidender Faktor.

Beim Spritzgießen bestimmt die Wandstärke Festigkeit, Gewicht und Haltbarkeit des Produkts. Eine gleichmäßige Wandstärke wirkt wie ein Schutzschild gegen Fehler wie Verzug oder Einfallstellen. Dickere Wände benötigen jedoch deutlich länger zum Abkühlen, was zu ungleichmäßiger Kühlung .

| Aspekt | Auswirkungen |

|---|---|

| Stärke | Nimmt mit der Dicke zu |

| Abkühlzeit | Länger mit dickeren Wänden |

| Materialverbrauch | Höher bei zunehmender Dicke |

| Defektrisiko | Bei dickeren Wänden entstehen eher Einfallstellen |

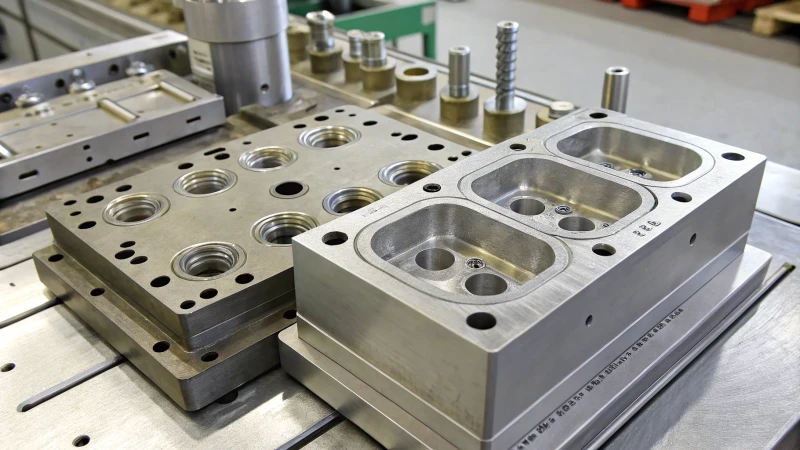

Überlegungen zur Kern- und Kavitätenplatzierung

Die Positionierung von Kern und Kavität im Werkzeugdesign ist wie Schach – strategisch und entscheidend. Die Wandstärke beeinflusst diese Positionierung direkt, da sie den Materialfluss bestimmt. Eine korrekte Positionierung gewährleistet eine optimale Werkzeugfüllung und erhält die Produktqualität⁵ . Ich habe gelernt, den Materialfluss stets zu berücksichtigen und Bereiche zu vermeiden, in denen sich Material wie eine hartnäckige Pfütze ansammeln könnte.

Design und Funktionalität im Gleichgewicht

Die optimale Balance zwischen Designästhetik und Funktionalität zu finden, ist die Herausforderung für jeden Designer. Ich erinnere mich an ein Design mit dicken Wänden zur Erhöhung der Stabilität, das sich jedoch als nachteilig für die Kühlleistung dem Druck aber nicht stand, was zu Schwachstellen führte. Wir müssen diese Faktoren sorgfältig abwägen, um Produkte zu entwickeln, die nicht nur gut funktionieren, sondern auch optisch überzeugen.

Praktische Anwendungen und Beispiele

Nehmen wir beispielsweise eine Smartphone-Hülle. Sie benötigt genau die richtige Wandstärke, um Stößen standzuhalten und gleichzeitig leicht genug für eine angenehme Haptik zu sein. Ich habe einmal die Anordnung von Kern und Hohlraum nach diesem Prinzip angepasst und konnte so Einfallstellen . Dadurch entstand ein Design, das sowohl robust als auch ansprechend ist.

Das Verständnis des Einflusses der Wandstärke auf die Kern- und Kavitätenpositionierung ist für die effiziente Herstellung hochwertiger Spritzgussteile unerlässlich. Durch die Anwendung dieser Erkenntnisse können Konstrukteure wie wir sowohl die strukturelle Integrität als auch die Ästhetik unserer Produkte verbessern und so letztendlich eine bessere Marktposition erreichen.

Dickere Wände erhöhen das Risiko von Einfallstellen.WAHR

Dickere Wände kühlen langsamer ab, was zu ungleichmäßiger Abkühlung und möglichen Einfallstellen führt.

Eine gleichmäßige Wandstärke verhindert Verformungen in den Formen.WAHR

Gleichmäßige Kühlung durch gleichmäßige Wandstärke verringert das Verformungsrisiko beim Formgebungsprozess.

Warum ist die Ausrichtung für den Erfolg von Kern und Kavität so entscheidend?

Haben Sie schon einmal versucht, ein Puzzle zusammenzusetzen und festgestellt, dass die Teile nicht richtig zusammenpassen? So ähnlich kann sich das anfühlen, wenn die Formen beim Spritzgießen nicht korrekt ausgerichtet sind.

Die Ausrichtung von Kern und Kavität ist entscheidend für präzise Passungen, die Reduzierung von Spritzgussfehlern, die Optimierung der Werkzeugleistung, die Verbesserung der Produktqualität und die Senkung der Produktionskosten.

Grundlagen der Kern- und Kavitätenausrichtung verstehen

In der Welt des Spritzgießens , als würde ich ständig ein riesiges, kompliziertes Puzzle feinjustieren. Kern und Kavität sind wie perfekt zusammenpassende Puzzleteile, die ein makelloses Bild ergeben – oder in diesem Fall einen perfekten Hohlraum für den Kunststoff. Ohne perfekte Ausrichtung kann meine Arbeit scheitern, was nicht nur zu einem frustrierenden Puzzle, sondern zu realen Problemen wie Materialüberschuss oder Bauteilverformung führt.

- Präzision : Es geht darum, die Teile exakt zusammenzufügen. Wenn Kern und Hohlraum perfekt übereinstimmen, entspricht das Endprodukt so genau wie möglich den Konstruktionsvorgaben – genau so, wie ich es mir vorgestellt habe.

- Effizienz : Fehlausrichtungen beeinträchtigen nicht nur meine Präzision, sondern führen auch zu einem schnelleren Verschleiß der Formkomponenten, als ich „Justierung“ sagen kann, was einen höheren Wartungsaufwand zur Folge hat, als mir lieb ist.

Auswirkungen der Fehlausrichtung

Fehlausrichtungen können zu verschiedenen Problemen führen, wie zum Beispiel:

| Ausgabe | Beschreibung |

|---|---|

| Blinkend | Überschüssiges Material tritt zwischen den Formhälften aus |

| Teileverformung | Verformung oder Verbiegung des fertigen Produkts |

| Werkzeugschäden | Erhöhte Belastung der Formteile führt zu vorzeitigem Verschleiß |

Diese Probleme verderben nicht nur einen guten Tag; sie wirken sich auch stark auf das Geschäftsergebnis aus.

Techniken zur Sicherstellung der korrekten Ausrichtung

- Verwendung von Führungsstiften : Ich habe festgestellt, dass die Verwendung von Führungsstiften wie ein treuer Helfer ist – sie helfen beim Ausrichten der Formhälften beim Schließen und reduzieren so Fehler.

- Regelmäßige Kalibrierung : Ähnlich wie bei der Wartung meines Autos sorgt die regelmäßige Überprüfung und Kalibrierung von Formmaschinen dafür, dass alles reibungslos läuft.

- Fortschrittliche CAD-Software 9 : Hier kommen meine Designfähigkeiten voll zur Geltung. Mithilfe fortschrittlicher CAD-Software kann ich die Ausrichtung simulieren und optimieren, bevor die Produktion beginnt.

Beispiel aus der Praxis

Ich erinnere mich an meine Arbeit in einem Unternehmen, das Gehäuse für elektronische Geräte herstellte. Schon kleinste Ungenauigkeiten konnten zu Spalten oder unebenen Oberflächen führen. Es ging dabei nicht nur um die Optik – diese Mängel beeinträchtigten auch die Funktionalität. Durch die präzise Ausrichtung konnten wir diese Defekte vermeiden und qualitativ hochwertige Produkte liefern.

Die Anwendung dieser Techniken hat meine Herangehensweise an die Werkzeugkonstruktion grundlegend verändert. Es geht nicht nur um die Wahrung der Produktintegrität, sondern auch um die Steigerung der Produktionseffizienz. Für jemanden wie mich im Konstruktionsbereich macht die Beherrschung dieser Ausrichtungsstrategien einen entscheidenden Unterschied für den Erfolg in der Werkzeugkonstruktion aus .

Fehlausrichtung führt zu erhöhtem Wartungsaufwand für die Schimmelpilzbeseitigung.WAHR

Fehlausrichtung führt zu Verschleiß und erfordert häufige Wartungsarbeiten.

Führungsstifte sind für die Formausrichtung nicht erforderlich.FALSCH

Führungsstifte sind entscheidend für die Ausrichtung der Formhälften und die Reduzierung von Fehlern.

Wie beeinflusst die Materialwahl die Kern- und Hohlraumgestaltung?

Sie würden nicht glauben, wie sehr die Wahl des richtigen Materials alles beim Formenbau verändern kann!

Die Wahl des richtigen Materials für die Kern- und Kavitätskonstruktion beeinflusst die Haltbarkeit der Form, die Wärmeleitfähigkeit und die Oberflächenbeschaffenheit und gewährleistet so eine optimale Leistung und Langlebigkeit beim Spritzgießen.

Die Rolle der Materialeigenschaften

Ich erinnere mich noch gut an das erste Mal, als ich ein Material für eine Kern- und Kavitätskonstruktion auswählen musste. Es war eine überwältigende Aufgabe. Schließlich sind Materialeigenschaften wie Härte, Wärmeleitfähigkeit und Korrosionsbeständigkeit entscheidend für die Herstellung effizienter Formen. Nehmen wir gehärteten Stahl 11 – seine hohe Härte verleiht ihm eine ausgezeichnete Verschleißfestigkeit, die für Formen mit hoher Zyklusfrequenz unerlässlich ist. Kupferlegierungen hingegen eignen sich hervorragend zur Reduzierung der Zykluszeiten aufgrund ihrer überlegenen Wärmeableitung.

| Material | Härte | Wärmeleitfähigkeit | Korrosionsbeständigkeit |

|---|---|---|---|

| Gehärteter Stahl | Hoch | Niedrig | Mäßig |

| Kupferlegierung | Mäßig | Hoch | Niedrig |

Kosteneffizienz und Effizienz

Das Budget kann über Erfolg oder Misserfolg eines Projekts entscheiden; ich habe es selbst erlebt. Moderne Materialien wie Berylliumkupfer 12 bieten zwar hervorragende Wärmeleitfähigkeiten, sind aber oft teuer. Ich habe gelernt, dass es darauf ankommt, ein Gleichgewicht zu finden. Manchmal lassen sich Kosteneffizienz und Leistung durch die Kombination verschiedener Materialien optimieren. Beispielsweise kann ein Stahlformrahmen mit Kupfereinsätzen die Kühlung verbessern, ohne das Budget zu sprengen.

Auswirkungen auf die Oberflächenbeschaffenheit

Die Oberflächenbeschaffenheit eines Formteils kann dessen Anwendung erheblich beeinflussen. Ich habe einmal an einem Projekt mitgearbeitet, bei dem wir für Gehäuse von Unterhaltungselektronik eine Hochglanzoberfläche benötigten – polierter Edelstahl war hier die Lösung. Aluminium hingegen eignete sich perfekt für leichte Bauteile, die nicht glänzen mussten. Die Oberflächenbeschaffenheit beeinflusst aber nicht nur die Optik, sondern auch funktionelle Eigenschaften wie Reibung und Haftung.

Das Verständnis dieser Materialeinflüsse hilft Konstrukteuren wie mir, fundierte Entscheidungen zu treffen, die Leistung, Kosten und Produktionseffizienz bei der Kern- und Hohlraumkonstruktion in Einklang bringen. Die Wahl des richtigen Materials ist entscheidend für die Erreichung der gewünschten Produktergebnisse und die Sicherung eines Wettbewerbsvorteils in der Fertigung.

Kupferlegierungen reduzieren die Abkühlzeit bei der Formenkonstruktion.WAHR

Kupferlegierungen besitzen eine hohe Wärmeleitfähigkeit, was eine schnellere Wärmeableitung ermöglicht.

Aluminiumformen eignen sich ideal für Hochglanzoberflächen.FALSCH

Für Hochglanzoberflächen wird polierter Edelstahl, nicht Aluminium, bevorzugt.

Welche Herausforderungen treten häufig bei der Kern- und Kavitätenplatzierung auf?

Sich mit der Kern- und Hohlraumplatzierung auseinanderzusetzen, gleicht dem Lösen eines komplexen Puzzles, das Kreativität und Präzision gleichermaßen erfordert. Lassen Sie uns die Herausforderungen und ihre Bewältigungsmöglichkeiten erkunden.

Die Herausforderungen bei der Platzierung von Kern und Kavität bestehen darin, die strukturelle Integrität zu gewährleisten, die Schrumpfung zu kontrollieren und eine präzise Ausrichtung beizubehalten – allesamt entscheidende Faktoren für eine erfolgreiche Werkzeugkonstruktion und -produktion.

Bedenken hinsichtlich der strukturellen Integrität

Ich erinnere mich noch gut an den Moment, als mir die Bedeutung der Kern- und Kavitätenplatzierung für die Werkzeugstabilität zum ersten Mal bewusst wurde. In einem frühen Projekt meiner Karriere hatte ich einen Kern falsch platziert, was zu einem geschwächten Werkzeug und einer Reihe von Defekten führte. Es war eine schmerzhafte Lektion, aber sie lehrte mich, wie wichtig es ist, Simulationstools <sup>14</sup> zur Beurteilung der Spannungsverteilung einzusetzen. Mittlerweile ist die Gewährleistung eines gleichmäßigen Drucks beim Spritzgießen für mich selbstverständlich, wodurch potenzielle Schwachstellen minimiert werden.

Umgang mit Materialschwund

Die Materialschrumpfung wirkt im Konstruktionsprozess oft wie ein unberechenbarer Faktor. Einmal unterschätzte ich die Schrumpfung eines neuen Polymers, was dazu führte, dass die Teile nicht wie geplant zusammenpassten. Das war zwar ärgerlich, aber eine wertvolle Erfahrung, die die Wichtigkeit der Konsultation von Schrumpfungsdatenblättern , das Materialverhalten vorherzusagen, sodass ich die Abmessungen von Kern und Kavität entsprechend anpassen kann.

| Materialtyp | Typische Schrumpfung |

|---|---|

| ABS | 0.4-0.7% |

| Polypropylen | 1.0-2.5% |

| Nylon | 1.2-2.0% |

Präzise Ausrichtung sicherstellen

Präzision ist das A und O für eine qualitativ hochwertige Werkzeugkonstruktion. Ich werde nie ein Projekt vergessen, bei dem eine geringfügige Fehlausrichtung kostspielige Unregelmäßigkeiten in der Wandstärke und damit Ausschuss verursachte. Diese Erfahrung lehrte mich, wie wichtig präzise Ausrichtungstechniken , um die Qualitätsstandards zu gewährleisten.

Ausgewogenheit zwischen ästhetischen und funktionalen Bedürfnissen

Als Designer stehen wir oft vor dem Dilemma, Produkte sowohl optisch ansprechend als auch funktional zu gestalten. In einem denkwürdigen Projekt musste ich auf fortschrittliche CAD-Software zurückgreifen , um potenzielle Designprobleme zu erkennen und zu beheben, bevor die physische Form erstellt wurde. Die Balance zwischen Ästhetik und Funktion wurde nicht nur zu einem Ziel, sondern zu einem Leitprinzip.

Falsch platzierte Kerne schwächen die Festigkeit der Form.WAHR

Die korrekte Kernplatzierung gewährleistet die strukturelle Integrität durch gleichmäßige Spannungsverteilung.

Alle Materialien schrumpfen im gleichen Maße.FALSCH

Unterschiedliche Materialien weisen unterschiedliche Schrumpfungsraten auf, was sich auf die endgültigen Abmessungen auswirkt.

Wie verbessert Technologie die Kern- und Hohlraumgestaltung?

Ich erinnere mich an mein erstes Formenbauprojekt, als wäre es gestern gewesen – jedes Detail schien von enormer Bedeutung. Zum Glück ist die Technologie zu meinem besten Verbündeten geworden und hat den einst so schwierigen Prozess der Optimierung von Kern- und Kavitätenlayouts in eine effiziente und effiziente Kunstform verwandelt.

Durch den Einsatz von CAD-Software, Simulationstools und KI-Algorithmen werden Kern- und Hohlraumlayouts mithilfe von Technologie optimiert, um die Designgenauigkeit zu verbessern, den Materialverbrauch zu reduzieren und die Effizienz und Kosteneffektivität zu steigern.

Die Rolle der CAD-Software

Als ich anfing, mit CAD-Software zu arbeiten, war ich begeistert, wie sich mir dadurch völlig neue Möglichkeiten eröffneten. Präzise und detaillierte Modelle zu erstellen, war wie Träume zu skizzieren, die sich leicht anpassen und perfektionieren ließen, bevor die Produktion begann. Ich erinnere mich an eine besonders komplexe Konstruktion, bei der jede Änderung absolut präzise sein musste. CAD erleichterte die Visualisierung und Anpassung ungemein, ganz ohne den Aufwand ständiger physischer Prototypen.

Für andere Designer kann diese Flexibilität die Anzahl der Versuche und Fehlversuche drastisch reduzieren und somit wertvolle Zeit und Ressourcen sparen. Es ist, als hätte man einen Radiergummi für seine Ideen – man kann sie schnell verfeinern, bis sie perfekt sind.

| Vorteile von CAD bei der Formenkonstruktion |

|---|

| Erhöhte Präzision |

| Einfache Modifikationen |

| Kostengünstige Prototypenerstellung |

Simulationswerkzeuge zur Werkzeugoptimierung

Es gab einen Moment früh in meiner Karriere, als mir das wahre Potenzial von Simulationswerkzeugen bewusst wurde. Stellen Sie sich vor: Wir standen kurz vor der Fertigstellung eines Werkzeugdesigns, als eine Simulation potenzielle Lufteinschlüsse aufdeckte. Diese Erkenntnis bewahrte uns vor einem potenziell kostspieligen Fehler. Durch die Durchführung dieser Simulationen kann ich vorhersehen, wie sich ein Werkzeug während des Spritzgießprozesses verhält und entsprechend Anpassungen vornehmen.

Die Formfüllanalyse ist hier besonders wertvoll. Sie hilft bei der Feinabstimmung der Anguss- und Verteilerplatzierung – quasi als Leitfaden für den Materialfluss. Diese vorausschauende Fehlersuche sorgt für weniger Defekte und ein qualitativ hochwertigeres Endprodukt. Es ist, als hätte man eine Kristallkugel, die einem den besten Weg zeigt.

Das Verständnis von Mold Flow Analysis 19 ist für jeden, der seine Konstruktionen optimieren möchte, von entscheidender Bedeutung.

KI und maschinelles Lernen im Formenbau

Mich fasziniert, wie KI und maschinelles Lernen die Werkzeugkonstruktion revolutionieren. Stellen Sie sich vor, ein erfahrener Experte flüstert Ihnen wertvolle Tipps ins Ohr und führt Sie durch komplexe Berechnungen. KI-Systeme analysieren unzählige Konstruktionsparameter und empfehlen die effizientesten Kern- und Kavitätenkonfigurationen.

Dieser Ansatz beschleunigt nicht nur den Designprozess, sondern erhöht auch die Genauigkeit, indem er menschliche Fehler reduziert – ein ständiges Problem bei manuellen Berechnungen. Es ist, als hätte man ein zusätzliches Paar Augen, das sicherstellt, dass alles perfekt aufeinander abgestimmt ist und so bessere Produktionsergebnisse erzielt werden.

, wie mit innovativen Lösungen die Formenkonstruktion revolutioniert

Zukunftstrends in der Formenoptimierung

Ich bin begeistert von den zukünftigen Trends in der Formenoptimierung. Nehmen wir zum Beispiel den 3D-Druck. Er revolutioniert die Branche und ermöglicht die schnelle Prototypenerstellung und das Testen komplexer Designs, die mit traditionellen Methoden einst als zu teuer oder gar unmöglich galten.

Es ist entscheidend, über diese neuen Technologien informiert zu bleiben, um sie zur Optimierung unserer Arbeitsabläufe nutzen zu können. Ich suche ständig nach neuen Wegen, diese Fortschritte zu integrieren, da ich weiß, dass sie den Weg für innovativere Designs ebnen werden.

Designer sollten sich über diese Trends auf dem Laufenden halten, um neue Technologien zu nutzen, die ihre Arbeitsabläufe verbessern .

CAD-Software reduziert das Ausprobieren bei der Werkzeugkonstruktion.WAHR

CAD ermöglicht präzises Modellieren und Testen vor der Produktion und spart so Ressourcen.

Künstliche Intelligenz erhöht das Risiko menschlicher Fehler bei der Formenkonstruktion.FALSCH

Künstliche Intelligenz minimiert menschliche Fehler durch die Automatisierung von Berechnungen und die Optimierung von Konstruktionen.

Abschluss

Dieser Artikel beschreibt bewährte Verfahren für die Kern- und Kavitätenplatzierung beim Spritzgießen und legt dabei den Schwerpunkt auf Ausrichtung, Wandstärke, Trennlinienlage und Materialauswahl, um die Produktqualität und Effizienz zu verbessern.

-

Erfahren Sie, wie die Mechanik des Formenöffnens die Fertigungszeiten beeinflusst und Engpässe reduziert. ↩

-

Lernen Sie verschiedene Trennlinienarten und deren Anwendungsmöglichkeiten kennen, um Ihr Design zu optimieren. ↩

-

Entdecken Sie innovative CAD-Methoden zur effektiven Simulation von Werkzeugkonstruktionsszenarien. ↩

-

Ungleichmäßige Kühlung kann zu Defekten wie Verzug oder Schrumpfung führen und die Produktqualität beeinträchtigen. Das Verständnis ihrer Auswirkungen hilft Konstrukteuren, die Wandstärke und die Positionierung von Kern und Hohlraum zu optimieren. ↩

-

Die korrekte Platzierung von Kern und Kavität gewährleistet einen effizienten Materialfluss und beugt Defekten vor, was für die Aufrechterhaltung der Produktqualität beim Spritzgießen von entscheidender Bedeutung ist. ↩

-

Die Wandstärke beeinflusst die Abkühlgeschwindigkeit beim Spritzgießen. Dieser Link erklärt, wie eine optimierte Konstruktion die Effizienz steigern und Defekte minimieren kann. ↩

-

Einfallstellen können Aussehen und Funktion des Produkts beeinträchtigen. Entdecken Sie Strategien, um diese durch optimale Wandstärke und Formgestaltung zu vermeiden. ↩

-

Erfahren Sie mehr über die Funktionsweise des Spritzgießens, um den Einfluss der Kern- und Kavitätenausrichtung auf die Produktqualität zu verstehen. ↩

-

Entdecken Sie erstklassige CAD-Tools zur Steigerung der Präzision bei der Werkzeugkonstruktion und zur Gewährleistung einer optimalen Ausrichtung von Kern und Kavität. ↩

-

Lernen Sie fortgeschrittene Techniken, um eine präzise Ausrichtung im Werkzeugbau zu erreichen, Defekte zu reduzieren und die Effizienz zu steigern. ↩

-

Erfahren Sie, wie gehärteter Stahl die Haltbarkeit von Formen verbessert und deren Lebensdauer verlängert. ↩

-

Erfahren Sie, warum Berylliumkupfer aufgrund seiner außergewöhnlichen thermischen Eigenschaften so beliebt ist. ↩

-

Erfahren Sie, wie sich unterschiedliche Materialien auf die endgültige Oberflächenqualität von Formteilen auswirken. ↩

-

Simulationswerkzeuge helfen bei der Vorhersage der Spannungsverteilung und tragen so zu stabileren Werkzeugkonstruktionen bei. ↩

-

Datenblätter zum Schwindverhalten liefern wichtige Erkenntnisse für die Vorhersage des Materialverhaltens nach dem Spritzgießen. ↩

-

Eine präzise Ausrichtung gewährleistet, dass die Formen gleichmäßige, qualitativ hochwertige Teile ohne Mängel produzieren. ↩

-

Moderne CAD-Software hilft dabei, Konstruktionsprobleme frühzeitig zu visualisieren und zu lösen. ↩

-

Entdecken Sie die Möglichkeiten von CAD-Software zur Steigerung der Präzision und Effizienz der Formenkonstruktion. ↩

-

Entdecken Sie die Vorteile der Formfüllanalyse bei der Vorhersage und Vermeidung von Konstruktionsfehlern. ↩

-

Erfahren Sie, wie KI-Anwendungen die Formenkonstruktionsprozesse mit hoher Genauigkeit optimieren. ↩

-

Bleiben Sie über zukünftige Trends informiert, die Spritzgussverfahren revolutionieren können. ↩