Haben Sie jemals das Gefühl gehabt, dass die Beherrschung der Nachbearbeitung beim Spritzgießen Ihre Geheimwaffe sein könnte?

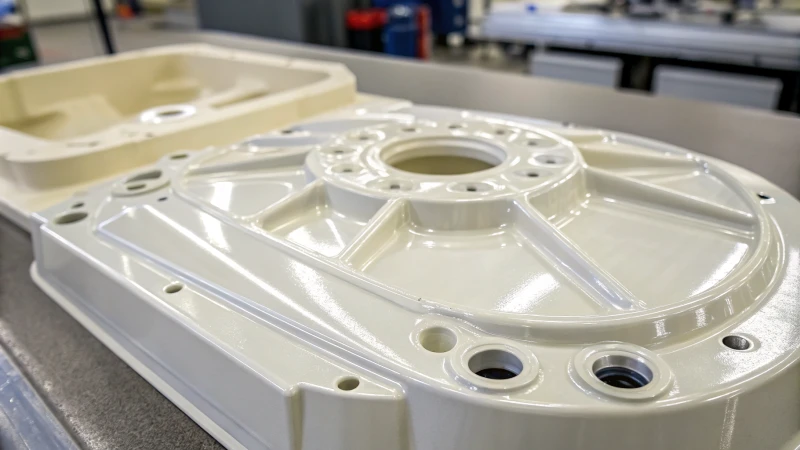

Die Nachbearbeitung von Spritzgussteilen sollte durch die Priorisierung von Kühlung, Entgratung, Oberflächenbearbeitung und gründlicher Inspektion optimiert werden, um die Produktqualität zu verbessern, Fehler zu minimieren und die Effizienz zu steigern.

Sie wissen ja, sich mit diesen Techniken auseinanderzusetzen, ist wie das Abtragen von Schicht für Schicht komplexer Zusammenhänge, jede mit ihren Eigenheiten. Ich erinnere mich noch gut daran, wie eine kleine Anpassung im Kühlprozess uns vor einer ganzen Charge verzogener Teile bewahrt hat – das war ein echter Durchbruch! Lassen Sie uns nun einige detaillierte Strategien erkunden, die Ihren Fertigungsprozess revolutionieren können.

Durch eine angemessene Kühlung werden Defekte beim Spritzgießen reduziert.WAHR

Durch eine ordnungsgemäße Kühlung wird eine gleichmäßige Erstarrung gewährleistet und Verformungen sowie Materialfehler minimiert.

Die Oberflächenveredelung ist eine optionale Nachbearbeitung.FALSCH

Die Oberflächenbeschaffenheit ist entscheidend für die Ästhetik und die funktionelle Qualität der Bauteile.

- 1. Wie wirkt sich eine ordnungsgemäße Kühlung auf die Qualität von Spritzgussteilen aus?

- 2. Welche Techniken eignen sich für effektives Trimmen und Entgraten?

- 3. Warum ist die Oberflächenbearbeitung bei Spritzgussteilen so wichtig?

- 4. Wie können Inspektionsprozesse Fehler beim Spritzgießen reduzieren?

- 5. Welche Herausforderungen treten häufig bei der Nachbearbeitung auf und wie lassen sie sich bewältigen?

- 6. Wie kann ich die Produktionseffizienz während der Nachbearbeitung optimieren?

- 7. Abschluss

Wie wirkt sich eine ordnungsgemäße Kühlung auf die Qualität von Spritzgussteilen aus?

Haben Sie sich jemals gefragt, warum manche Kunststoffteile einfach nicht richtig passen oder komisch aussehen? Es könnte an der Kühlung liegen!

Eine optimale Kühlung beim Spritzgießen verbessert die Teilequalität und Maßgenauigkeit und reduziert Fehler. Sie beschleunigt die Produktion und steigert die Fertigungseffizienz.

Die Rolle der Kühlung beim Spritzgießen

Haben Sie schon einmal beobachtet, wie ein Topf Suppe abkühlt und wie sich die Oberfläche beim Erstarren verändert? Ähnlich verhält es sich beim Spritzgießen¹ . Sobald der heiße, flüssige Kunststoff in die Form gespritzt wird, muss er genau die richtige Temperatur erreichen und aushärten, um seine Form zu behalten. Ich erinnere mich noch gut daran, als ich diesen Prozess zum ersten Mal sah; es wirkte fast magisch, zu sehen, wie stark die Transformation von dieser Abkühlphase abhängt, die bis zu 80 % der Zykluszeit in Anspruch nehmen kann.

Auswirkungen auf die Maßgenauigkeit

Stellen Sie sich vor, Sie haben dieses perfekte Bauteil im CAD-Programm entworfen und freuen sich darauf, es in der Realität zu sehen. Doch wenn die Kühlung nicht optimal ist, könnten die Maße völlig abweichen. Das ist, als würde man einen Kuchen backen und feststellen, dass er an manchen Stellen geschrumpft oder aufgegangen ist! Ungleichmäßige Kühlung kann die Passform und Funktion von Bauteilen beeinträchtigen, insbesondere bei der Herstellung präziser Komponenten wie beispielsweise Geräten für Unterhaltungselektronik.

| Faktor | Auswirkungen auf die Maßgenauigkeit |

|---|---|

| Abkühlungsrate | Schnellere Abkühlung kann zu Schrumpfung führen |

| Gleichmäßige Kühlung | Gewährleistet eine gleichbleibende Teilegröße |

Reduzierung von Fehlern

Ich habe schon Teile gesehen, die verzogen aussahen oder unschöne Einfallstellen aufwiesen – alles nur wegen unzureichender Abkühlung. Das ist wie mit einem Blech Keksen, das man zu lange im Ofen lässt: Manche sind zu dunkel, andere genau richtig. Gleichmäßiges Abkühlen beugt Problemen wie ungleichmäßigem Schrumpfen vor, das zu Verformungen führen kann.

- Verformung : Tritt auf, wenn verschiedene Bereiche unterschiedlich schnell abkühlen.

- Einfallstellen : Häufig Folge von unzureichender Packung oder ungenügender Kühlung.

Steigerung der Produktionseffizienz

Die Optimierung des Kühlprozesses verbessert nicht nur die Teilequalität, sondern steigert auch die Produktionseffizienz enorm. Stellen Sie sich vor, Sie könnten eine Ladung Kekse schneller zubereiten, ohne dass der köstliche Geschmack darunter leidet. Durch kürzere Zykluszeiten können Hersteller mehr produzieren, ohne Abstriche bei der Qualität zu machen. Dies erfordert die professionelle Abstimmung von Formmaterial, Kühlmitteldurchfluss und Zykluszeit.

Bewährte Verfahren zur Optimierung der Kühlung

- Konstruktionsüberlegungen : Eine gleichmäßige Wandstärke anstreben, um eine gleichmäßige Kühlung zu gewährleisten.

- Kühlkanäle : Verwenden Sie konturnahe Kühlkanäle, die sich der Geometrie des Bauteils anpassen, um eine intelligentere Wärmeableitung zu gewährleisten.

- Materialauswahl : Wählen Sie Formmaterialien mit erstklassiger Wärmeleitfähigkeit.

Diese Verfahren anzuwenden ist wie der Umstieg von einem Herd auf einen Konvektionsofen! Beispielsweise können durch den Einsatz von konturnahen Kühltechniken² die Zykluszeiten drastisch verkürzt und die Teilekonsistenz verbessert werden.

Fortschrittliche Kühltechnologien

Haben Sie schon von Variotherm- oder Pulskühlung gehört? Das ist die Zukunft der Kühltechnik! Sie ermöglichen eine präzise Temperaturregelung für schwierige Formen und Materialien.

- Variotherm : Wechselt zwischen Heizen und Kühlen, um die Oberflächengüte zu verbessern.

- Pulskühlung : Optimiert den Kühlmittelstrom für eine maximale Wärmeabfuhr.

der Fertigung einen entscheidenden Unterschied machen³ und dazu beitragen, hohe Qualitätsstandards zu erfüllen und gleichzeitig die Kosten im Griff zu behalten. Es geht darum, in der wettbewerbsintensiven Fertigungswelt die Nase vorn zu haben.

Durch angemessene Kühlung wird der Verzug beim Spritzgießen reduziert.WAHR

Durch gleichmäßige Kühlung wird ungleichmäßiges Schrumpfen verhindert und somit der Verzug minimiert.

Die Kühlung beansprucht 50 % der Zykluszeit beim Spritzgießen.FALSCH

Die Kühlung kann bis zu 80 % der Zykluszeit ausmachen.

Welche Techniken eignen sich für effektives Trimmen und Entgraten?

Haben Sie sich jemals gefragt, wie eine einfache Anpassung beim Trimmen und Entgraten ein durchschnittliches Produkt in ein Meisterwerk verwandeln kann? Lassen Sie uns einige praktische Techniken erkunden, die Ihre Herangehensweise verändern könnten.

Effektive Verfahren zum Entgraten und Abtragen von Werkstücken umfassen manuelles Schaben, Gleitschleifen, thermisches Entgraten und Präzisionsschleifen. Diese Methoden entfernen überschüssiges Material und Grate und gewährleisten so glatte Oberflächen und eine verbesserte Produktqualität.

Manuelle Techniken

Ich erinnere mich noch gut daran, wie ich zum ersten Mal eine Feile und Schleifpapier in die Hand nahm und mich wie ein Künstler fühlte, der ein Meisterwerk erschafft. Manuelles Entgraten und Trimmen erfordert mehr als nur den Einsatz von Werkzeugen wie Feilen, Schleifpapier und Schabern; es geht um die Kontrolle und das Feingefühl , die man dabei erlangt, insbesondere bei filigranen Teilen. Es ist wie der Unterschied zwischen einem handgemalten Porträt und einem gedruckten Poster. Die Vorteile liegen in der Flexibilität und den geringen Kosten, weshalb ich diese Methode für filigrane Arbeiten bevorzuge.

Mechanisches Entgraten

Bei der Bearbeitung größerer Chargen haben mir mechanische Verfahren unzählige Stunden erspart. Ich habe das Trommelpolieren mit Schleifmitteln in rotierenden Trommeln eingesetzt, um gleichmäßige Ergebnisse an mehreren Teilen zu erzielen. Man kann es sich wie eine sanfte Poliermaschine für die Bauteile vorstellen. Bürstmaschinen hingegen, mit ihren rotierenden Bürsten, erinnern mich an einen Friseur, der für einen sauberen Schnitt sorgt – es kommt auf die präzise Einstellung an.

| Technik | Vorteile | Einschränkungen |

|---|---|---|

| Purzelbaum | Effizient für Batch-Prozesse | Erreicht möglicherweise keine tiefen Vertiefungen |

| Zähneputzen | Glatte Oberfläche | Erfordert präzise Einrichtung |

Thermische Energieentgratung (TED)

Eine der faszinierendsten Methoden, die ich kenne, ist das TED-Verfahren. Dabei werden die Werkstücke einem kurzen Hitzestoß ausgesetzt, der kleine Grate verdampft. Es ist fast wie Magie in Aktion – schnell und gründlich, selbst an schwer zugänglichen Stellen. Diese innovative Methode⁵ erfordert aufgrund der hohen Temperaturen Respekt.

Präzisionsschleifen

Präzisionsschleifen war für mich schon immer eine Kunstform – mit Schleifscheiben oder Schleifbändern überschüssiges Material akribisch abzutragen. Es ist ideal, um die engen Toleranzen zu erreichen, die wir Konstrukteure bei Metallteilen so schätzen. Wenn es auf höchste Genauigkeit ankommt, ist diese Methode unübertroffen.

Überlegungen zu Sicherheit und Qualität

Meiner Erfahrung nach hat Sicherheit beim Entgraten und Abschleifen oberste Priorität. Die richtige persönliche Schutzausrüstung (PSA) und die Einhaltung der Sicherheitsvorschriften haben mir stets geholfen, Unfälle zu vermeiden. Außerdem gewährleistet einwandfrei funktionierendes Equipment gleichbleibende Qualität. Und vergessen Sie nicht, die Materialeigenschaften zu kennen – das ist entscheidend für die Wahl der richtigen Technik.

Jede Methode hat ihren eigenen Reiz und ist auf unterschiedliche Materialien und gewünschte Oberflächen abgestimmt. Ich habe festgestellt, dass das Experimentieren mit verschiedenen Techniken zur Entdeckung der perfekten Lösung für jede Fertigungsherausforderung führen kann. Wenn Sie genauso neugierig sind wie ich zu Beginn, fortgeschrittene Entgratungsmethoden (siehe Abschnitt 6) neue Wege zu makellosen Ergebnissen eröffnen.

Manuelles Entgraten ist kostengünstig und flexibel.WAHR

Bei manuellen Methoden werden preiswerte Werkzeuge wie Feilen und Schleifpapier verwendet, was Flexibilität ermöglicht.

TED ist ungeeignet, um unzugängliche Gebiete zu erreichen.FALSCH

TED kann unzugängliche Bereiche erreichen, indem es Grate mit Hitzestößen verdampft.

Warum ist die Oberflächenbearbeitung bei Spritzgussteilen so wichtig?

Ist Ihnen schon einmal aufgefallen, wie sehr die Oberflächenbeschaffenheit eines Produkts den Unterschied ausmachen kann? Hier kommt die Oberflächenveredelung ins Spiel, die Gewöhnliches in Außergewöhnliches verwandelt. Sie ist wie der letzte Schliff, der Ihrem Meisterwerk Leben einhaucht.

Die Oberflächenveredelung von Spritzgussteilen ist unerlässlich, um die Optik, Haltbarkeit und Funktionalität zu verbessern und somit eine hohe Qualität und die gewünschten Produkteigenschaften zu gewährleisten.

Ästhetische Wirkung

Ich erinnere mich noch gut an den Moment, als ich zum ersten Mal ein elegantes Gerät in den Händen hielt. Es war Liebe auf den ersten Blick! Die Oberfläche war glänzend und leuchtend, sodass es aussah, als gehöre es in ein exklusives Geschäft. Die Oberflächenveredelung spielt eine entscheidende Rolle für diese Art von Anziehungskraft, insbesondere bei Unterhaltungselektronik . Eine sorgfältig gewählte Veredelung kann alles verbessern, von der Farbbrillanz bis zur Haptik, und dafür sorgen, dass sich Ihr Produkt von der Masse abhebt.

Langlebigkeit und Schutz

Stellen Sie sich vor: Sie haben gerade ein fantastisches Produkt entwickelt, doch mit der Zeit verblassen die Farben durch die Sonne und Feuchtigkeit setzt ihm zu. Ärgerlich, nicht wahr? Hier kommt die Oberflächenveredelung ins Spiel. Durch das Aufbringen einer Schutzschicht wird Ihr Produkt vor schädlichen Umwelteinflüssen wie UV-Strahlung und Feuchtigkeit bewahrt. UV-beständige Beschichtungen ein gutes Beispiel dafür – sie wirken wie Sonnenschutz für Ihre Produkte und erhalten deren Schönheit und Funktionalität über Jahre hinweg.

Funktionale Leistung

Stellen Sie sich vor, Sie halten ein Werkzeug mit einem rauen Griff in der Hand – es fühlt sich einfach richtig an, nicht wahr? Genau das ist der Zauber einer durchdachten Oberflächenveredelung. Ob es um verbesserte Griffigkeit, geringere Reibung in beweglichen Teilen oder eine perfekte Passform bei der Montage geht – die Oberflächenveredelung kann über die Leistung eines Produkts entscheiden. Es geht nicht nur um die Optik, sondern darum, wie reibungslos das Produkt in seiner Umgebung funktioniert.

Branchenstandards und Überlegungen

Die Einhaltung von Branchenstandards kann sich wie das Lösen eines komplexen Puzzles anfühlen – jedes Teil muss perfekt passen. Meiner Erfahrung nach ist das Verständnis dieser Standards entscheidend für Sicherheit und Leistung. Beispielsweise schreiben die Richtlinien der ISO 9001-9 häufig eine gleichbleibende Qualität bei Oberflächen vor. Die Kenntnis dieser Regeln hilft mir, fundierte Entscheidungen zu treffen, die sowohl ästhetische als auch funktionale Anforderungen erfüllen und gleichzeitig den Branchennormen entsprechen.

| Aspekt | Auswirkungen der Oberflächenveredelung |

|---|---|

| Ästhetische Wirkung | Verbessert die Farbbrillanz und die Textur |

| Haltbarkeit | Bietet zusätzlichen Schutz vor UV-Licht und Feuchtigkeit |

| Funktionalität | Beeinflusst die Griffigkeit und reduziert die Reibung |

| Standards | Gewährleistet die Einhaltung der Branchennormen |

Indem ich diese Faktoren berücksichtige, stelle ich sicher, dass meine Entwürfe nicht nur die Kundenerwartungen erfüllen, sondern auch dauerhaft überzeugen. Das Ergebnis? Hochwertige Formteile , die beeindrucken und beständig sind.

Die Oberflächenveredelung verstärkt die Farbbrillanz.WAHR

Die Oberflächenveredelung verbessert die optische Wirkung durch eine Steigerung der Farbbrillanz.

Eine raue Oberfläche verringert die Haftung der Teile.FALSCH

Eine raue Oberfläche dient oft dazu, die Griffigkeit zu verbessern, nicht sie zu verringern.

Wie können Inspektionsprozesse Fehler beim Spritzgießen reduzieren?

Fehler beim Spritzgießen können sich wie ein nie endender Kampf anfühlen, aber mit ein wenig Strategie und den richtigen Inspektionsprozessen können wir Probleme erkennen, bevor sie sich zu großen Schwierigkeiten auswachsen.

Inspektionsverfahren im Spritzgussverfahren reduzieren Fehler, indem sie diese frühzeitig erkennen und so rechtzeitig korrigieren. Sie gewährleisten gleichbleibende Qualität, minimieren Nacharbeitskosten und erhöhen die Produktzuverlässigkeit.

Die Rolle der Inspektion beim Spritzgießen verstehen

Nach unzähligen Stunden im hektischen Treiben einer Formenbauwerkstatt weiß ich, dass die Sicherstellung hoher Qualität im Spritzgussverfahren vergleichbar ist mit der Wartung eines geliebten Autos – sie erfordert regelmäßige Kontrollen und ein geschultes Auge für Details. Inspektionen sind unsere erste Verteidigungslinie, um Fehler zu erkennen, bevor sie zu kostspieligen Problemen führen. Durch die Prüfung aller Komponenten, von den Formen über die Materialien bis hin zum Endprodukt , können wir Probleme frühzeitig erkennen, Ausschuss reduzieren und sicherstellen, dass unsere Produkte stets höchsten Standards entsprechen.

Wichtige Inspektionstechniken

Im Laufe der Jahre habe ich mich auf einige wichtige Techniken verlassen, die zu festen Bestandteilen meines Inspektions-Werkzeugkastens geworden sind:

- Sichtprüfung: Stellen Sie sich vor, Sie entdecken im letzten Moment eine winzige Verformung oder Verfärbung. Mit dieser praktischen Methode können wir sichtbare Mängel sofort erkennen.

- Dimensionsprüfung: Präzisionswerkzeuge sind hier unsere besten Helfer und gewährleisten, dass jede Messung exakt den Spezifikationen entspricht.

- Zerstörungsfreie Prüfung (ZfP): Man kann sie sich wie einen Gesundheitscheck für Bauteile vorstellen. Verfahren wie die Ultraschallprüfung ermöglichen uns einen Blick ins Innere, ohne Beschädigungen zu verursachen.

| Technik | Zweck |

|---|---|

| Sichtprüfung | Sichtbare Mängel identifizieren |

| Dimensionsprüfung | Überprüfen Sie kritische Messungen |

| NDT | Beurteilung der internen Integrität |

Implementierung eines robusten Inspektionsprozesses

Einen soliden Inspektionsprozess zu entwickeln, ist wie das Zusammensetzen eines Puzzles – jedes Teil zählt. Regelmäßige Kontrollen in verschiedenen Produktionsphasen sind unerlässlich. So gehe ich dabei vor:

- Vorproduktionsinspektionen: Ich stelle sicher, dass Formen und Maschinen in einwandfreiem Zustand sind, um Probleme vor Produktionsbeginn zu vermeiden.

- Prozessbegleitende Kontrollen: Die Überwachung der laufenden Prozesse gewährleistet Konsistenz und beugt potenziellen Problemen vor.

- Endkontrolle der Produkte: Bevor irgendetwas unser Haus verlässt, werden gründliche Kontrollen durchgeführt, um sicherzustellen, dass wir nur das Beste liefern.

Technologieeinsatz für verbesserte Inspektionen

Der Einsatz moderner Technologien bei Inspektionen ist wie ein zusätzliches Augenpaar mit Superkräften. Automatisierte Inspektionssysteme nutzen Kameras und Sensoren, um Fehler zu erkennen, die uns sonst entgehen würden. Sie bieten Präzision und Geschwindigkeit und stärken so unser Vertrauen in die Qualität jedes einzelnen Produkts.

Die Umsetzung dieser Strategien minimiert nicht nur Fehler, sondern steigert auch die Gesamtproduktivität und Kundenzufriedenheit durch eine zuverlässige Produktlieferung. Es geht darum, altbewährte Sorgfalt mit moderner Technologie zu verbinden, um Produkte zu schaffen, die sich langfristig bewähren.

Durch Sichtprüfung können innere Defekte in Formen erkannt werden.FALSCH

Bei einer Sichtprüfung lassen sich nur oberflächliche Mängel feststellen, nicht aber innere Probleme.

ZfP-Verfahren beurteilen die innere Integrität von Bauteilen ohne Beschädigung.WAHR

Zerstörungsfreie Prüfverfahren bewerten innere Strukturen, ohne das Bauteil zu beschädigen.

Welche Herausforderungen treten häufig bei der Nachbearbeitung auf und wie lassen sie sich bewältigen?

Haben Sie sich jemals von der Komplexität der Nachbearbeitung in der additiven Fertigung überfordert gefühlt? Glauben Sie mir, Sie sind nicht allein.

Zu den häufigsten Herausforderungen bei der Nachbearbeitung zählen Materialinkonsistenzen, Oberflächenbeschaffenheit und Zeitmanagement. Diese lassen sich durch den Einsatz fortschrittlicher Simulationssoftware, sorgfältiger Materialhandhabung und Automatisierungssysteme bewältigen.

Materialinkonsistenzen verstehen

Mann, ich erzähle dir mal was! Ich dachte, ich hätte mit einem neuen Kunststoffmaterial alles im Griff – nur um dann bei der Nachbearbeitung zuzusehen, wie es sich verformte und riss, als gäbe es kein Morgen. Verschiedene Materialien reagieren einfach unvorhersehbar. Um dir so manchen Ärger zu ersparen, solltest du Simulationssoftware , um dieses Verhalten vorherzusagen und deine Prozesse entsprechend anzupassen.

Erzielen der gewünschten Oberflächenbeschaffenheit

Die perfekte Oberfläche zu erzielen, ist wie die Jagd nach einem Einhorn. Schichtfugen und Materialeigenschaften können eine eigentlich glatte Oberfläche schnell uneben machen. Ich habe es einmal mit manuellem Schleifen versucht – ein Desaster. Techniken wie chemisches Glätten oder Kugelstrahlen haben mir da wirklich geholfen. Außerdem bieten automatisierte Werkzeuge die Konsistenz, die bei manueller Arbeit oft fehlt.

Verwaltung der Nachbearbeitungszeiten

Wenn es Ihnen ähnlich geht wie mir, unterschätzen Sie wahrscheinlich den Zeitaufwand für die Nachbearbeitung. Ein typischer Anfängerfehler. Durch die Automatisierung dieser Phase lassen sich die Arbeitskosten deutlich senken und die Effizienz steigern. Der Einsatz automatisierter Reinigungssysteme oder Roboterarme ist wie zusätzliche Unterstützung.

Vergleich von Werkzeugen und Techniken

| Technik | Vorteile | Einschränkungen |

|---|---|---|

| Chemische Glättung | Schnell, effektiv | Erfordert Chemikaliensicherheit |

| Kugelstrahlen | Gut geeignet für raue Oberflächen | Kann empfindliche Teile beschädigen |

| Automatisierte Systeme | Konsequent, zeitsparend | Hohe Anfangskosten |

Die genaue Kenntnis der einzelnen Techniken hilft mir, das beste Werkzeug für die jeweilige Aufgabe auszuwählen.

Qualitätskontrolle und -sicherung

Die Qualitätskontrolle ist mein Sicherheitsnetz. Durch strenge Qualitätskontrollen 15 Prüfungen und modernster Bild- und Scantechnologie habe ich schon oft den Tag gerettet. Die Integration KI-basierter Inspektionssysteme steigert die Präzision zusätzlich und erkennt Fehler, bevor sie zu kostspieligen Problemen führen.

Kostenmanagement in der Nachbearbeitung

Die Balance zwischen Kosten und Qualität zu finden, ist ein Balanceakt. Die Kostenanalyse mithilfe von Softwarelösungen zeigt mir, wo ich Kosten einsparen kann, ohne die Qualität zu beeinträchtigen. Regelmäßige Audits haben unnötige Ausgaben aufgedeckt und so den Weg für eine kostengünstigere Produktion geebnet.

Indem ich diese Herausforderungen mit den richtigen Strategien und Werkzeugen direkt angegangen bin, habe ich die Nachbearbeitung in der additiven Fertigung optimiert, um reibungslosere und erfolgreichere Ergebnisse zu erzielen.

Materialunregelmäßigkeiten können zu Nachbearbeitungsfehlern führen.WAHR

Unterschiedliche Materialien reagieren unterschiedlich auf die Nachbearbeitung, was zu Defekten führen kann.

Automatisierte Systeme verlängern die Nachbearbeitungszeiten.FALSCH

Automatisierung reduziert die Arbeitskosten und beschleunigt den Arbeitsablauf.

Wie kann ich die Produktionseffizienz während der Nachbearbeitung optimieren?

Haben Sie manchmal das Gefühl, in der Nachbearbeitungsphase zu viele Bälle gleichzeitig jonglieren zu müssen? Lassen Sie uns einige clevere Strategien kennenlernen, um Ihren Arbeitsablauf zu optimieren und Ihnen das Leben ein wenig zu erleichtern.

Optimieren Sie die Produktionseffizienz in der Nachbearbeitung durch die Automatisierung von Prozessen, die Optimierung von Arbeitsabläufen und Investitionen in Technologie. Analysieren und verfeinern Sie bestehende Prozesse, beseitigen Sie Engpässe und wenden Sie Lean-Manufacturing-Prinzipien an, um Produktivität und Qualität zu steigern.

Technologie zur Effizienzsteigerung nutzen

Auf meinem Weg habe ich die Bedeutung fortschrittlicher Technologien für die Effizienzsteigerung erkannt. Der Einsatz von Automatisierungstools hat den manuellen Aufwand und die Fehlerquote in meinen Arbeitsabläufen deutlich reduziert. Ich investierte einmal in ein Echtzeit-Überwachungssystem, dessen Analysen so aufschlussreich waren, dass es sich anfühlte, als hätte ich ein zusätzliches Paar Augen an der Produktionslinie. Dadurch konnte ich Prozesse spontan anpassen und meine Abläufe reibungsloser gestalten als je zuvor.

| Technologie | Nutzen |

|---|---|

| Automatisierungswerkzeuge | Reduziert manuelle Arbeit |

| Echtzeitanalyse | Bietet Einblicke in die Leistung |

Optimierung von Arbeitsabläufen

Ich habe festgestellt, dass die Analyse und Umstrukturierung von Arbeitsabläufen wie das Ausmisten eines Kleiderschranks ist – unerlässlich und gleichzeitig aufschlussreich. Die Abbildung jedes einzelnen Schrittes deckt Redundanzen auf, die man sonst leicht übersehen könnte. Techniken wie die Wertstromanalyse¹⁸ können Verschwendung aufzeigen. Durch die Anwendung eines Just-in-Time-Ansatzes stelle ich sicher, dass Ressourcen effizient genutzt werden und Verzögerungen minimiert werden .

Implementierung von Lean-Manufacturing-Prinzipien

Als ich zum ersten Mal von Lean-Prinzipien hörte, klangen sie für mich nach gesundem Menschenverstand in schicker Verpackung. Doch ihre Anwendung veränderte alles. Durch die Fokussierung auf die Vermeidung von Verschwendung und die Optimierung des Arbeitsablaufs konnte ich die Effizienz in der Nachbearbeitung deutlich steigern. Die 5S-Methode – Sortieren, Systematisieren, Säubern, Standardisieren, Selbstdisziplin – ist zu meinem Mantra für einen organisierten Arbeitsplatz geworden. Es ist erstaunlich, wie viel Zeit man spart, wenn man nicht mehr nach verlegten Werkzeugen suchen muss.

Effizientes Ressourcenmanagement

Auch im Ressourcenmanagement konnte ich deutliche Verbesserungen feststellen. Durch die gute Schulung meines Teams und die regelmäßige Wartung der Ausrüstung konnten ungeplante Ausfallzeiten vermieden werden. Mithilfe der Ressourcenmanagement-Software 19 konnte ich die Nutzung verfolgen und den zukünftigen Bedarf effektiv prognostizieren.

Durch die Anwendung dieser Strategien konnte ich die Produktionseffizienz in der Nachbearbeitung optimieren und so reibungslosere Abläufe und eine höhere Ausgabequalität ermöglichen. Jede Methode erfordert eine individuelle Anpassung an die spezifischen Bedürfnisse und Bedingungen Ihrer Produktionslinie. Und glauben Sie mir, wenn alles reibungslos läuft, ist das, als ob Sie morgens auf dem Weg zur Arbeit alle Ampeln auf Grün hätten.

Automatisierungswerkzeuge können den manuellen Arbeitsaufwand um 50 % reduzieren.FALSCH

Die genaue prozentuale Reduzierung hängt von der Branche und den verwendeten Werkzeugen ab.

Lean-Prinzipien eliminieren Verschwendung in der Nachbearbeitung.WAHR

Die Lean-Prinzipien konzentrieren sich auf die Minimierung von Verschwendung, um die Effizienz zu steigern.

Abschluss

Die Beherrschung der Nachbearbeitung beim Spritzgießen umfasst die Optimierung von Kühlung, Beschnitt, Oberflächenbearbeitung und Inspektion, um die Produktqualität und Effizienz zu steigern und gleichzeitig Fehler zu minimieren.

-

Folgen Sie diesem Link, um jeden Schritt des Spritzgießprozesses zu verstehen und Ihr Verständnis dafür zu verbessern, wie die Kühlung in den gesamten Zyklus passt. ↩

-

Lernen Sie Techniken der konturnahen Kühlung kennen, um die Wärmeableitung und Effizienz Ihrer Formgebungsprozesse zu verbessern. ↩

-

Entdecken Sie innovative Kühltechnologien, die Ihre Produktionsmethoden revolutionieren und die Qualität verbessern könnten. ↩

-

Entdecken Sie manuelle Werkzeuge, die Handwerkern präzise Kontrolle beim Trimmen und Entgraten ermöglichen. ↩

-

Erfahren Sie mehr über die innovative thermische Entgratungstechnik und wie sie kleine Grate effizient entfernt. ↩

-

Entdecken Sie fortschrittliche Methoden, die auf spezifische Fertigungsanforderungen zugeschnitten sind und die Produktqualität verbessern. ↩

-

Erfahren Sie, wie Oberflächenveredelung die Produktästhetik und die Marktattraktivität in der wettbewerbsintensiven Unterhaltungselektronikbranche steigert. ↩

-

Erfahren Sie, wie UV-beständige Beschichtungen Kunststoffteile im Laufe der Zeit vor Verfärbung und Zersetzung schützen. ↩

-

Informieren Sie sich über die Richtlinien der ISO 9001, um eine gleichbleibende Qualität bei Oberflächenveredelungsprozessen zu gewährleisten. ↩

-

Entdecken Sie die verschiedenen Oberflächenveredelungsoptionen für spritzgegossene Bauteile. ↩

-

Entdecken Sie die Bedeutung der Produktprüfung für die Sicherstellung fehlerfreier Fertigungsprozesse. ↩

-

Erfahren Sie, wie automatisierte Systeme die Genauigkeit und Effizienz bei der Fehlererkennung verbessern. ↩

-

Methoden zur Vorhersage und Steuerung des Materialverhaltens während der Nachbearbeitung erforschen, um die Qualität sicherzustellen. ↩

-

Verstehen Sie, wie Automatisierung Arbeitsabläufe optimieren und die Arbeitskosten senken kann. ↩

-

Erfahren Sie, wie fortschrittliche Bildgebung und KI die Fehlererkennung verbessern können. ↩

-

Lernen Sie Möglichkeiten kennen, die Kosten zu minimieren, ohne Kompromisse bei der Qualität einzugehen. ↩

-

Entdecken Sie die neuesten Automatisierungswerkzeuge, die Ihre Fertigungsprozesse optimieren und den manuellen Arbeitsaufwand reduzieren können. ↩

-

Erfahren Sie, wie die Wertstromanalyse Ihnen helfen kann, Ineffizienzen in Ihren Arbeitsabläufen zu erkennen und die Gesamtproduktivität zu verbessern. ↩

-

Entdecken Sie Softwareoptionen für ein effektives Ressourcenmanagement, um eine optimale Nutzung zu gewährleisten und Abfall zu reduzieren. ↩