Sind Sie bereit, Ihre Fähigkeiten im Design von Kunststoffteilen für die Automobilindustrie zu verbessern? Lassen Sie uns einige wichtige Best Practices erkunden, die Ihren Ansatz verändern können!

Zu den Best Practices für die Konstruktion von Automobil-Kunststoffteilen gehören eine sorgfältige Materialauswahl, die Aufrechterhaltung einer gleichmäßigen Wandstärke, ein strategisches Rippen- und Verbindungsdesign sowie die Gewährleistung effektiver Form- und Kühlsystemkonfigurationen. Diese Praktiken stellen sicher, dass die Teile die Leistungs- und Kostenkriterien erfüllen.

Während diese prägnante Antwort eine solide Grundlage bietet, gibt es noch so viel mehr zu entdecken. Tauchen Sie tiefer in Materialien, Techniken und die Kunst des Formenbaus ein – Ihre Reise zum Designexperten beginnt hier!

Gleichmäßige Wandstärke verhindert Verzug bei Kunststoffteilen.WAHR

Die Beibehaltung einer gleichmäßigen Wandstärke sorgt für eine gleichmäßige Kühlung und reduziert die Verformung.

- 1. Wie wirkt sich die Materialauswahl auf das Design von Kunststoffteilen aus?

- 2. Welche strukturellen Gestaltungsprinzipien sollten Sie befolgen?

- 3. Wie wichtig ist das Formendesign bei der Herstellung von Automobilteilen?

- 4. Warum sind Verifizierung und Optimierung im Design so wichtig?

- 5. Abschluss

Wie wirkt sich die Materialauswahl auf das Design von Kunststoffteilen aus?

Die Materialauswahl ist bei der Konstruktion von Kunststoffteilen von entscheidender Bedeutung und beeinflusst Leistung, Kosten und Haltbarkeit.

Die Materialauswahl beeinflusst das Design von Kunststoffteilen, indem sie Leistungsmerkmale wie Festigkeit, Hitzebeständigkeit und Kosten bestimmt. Die Wahl des richtigen Materials stellt sicher, dass Teile unter unterschiedlichen Bedingungen optimal funktionieren, Industriestandards erfüllen und wirtschaftlich rentabel bleiben.

Leistungsanforderungen verstehen

Bei der Konstruktion von Kunststoffteilen, insbesondere in der Automobilindustrie, ist das Verständnis der Leistungsanforderungen 1 von entscheidender Bedeutung. Beispielsweise erfordert ein Stoßfänger eine hohe Schlagfestigkeit, um Stöße bei Kollisionen zu absorbieren, während bei Innenkomponenten möglicherweise Oberflächenhärte und Verschleißfestigkeit im Vordergrund stehen.

Materialien wie Polycarbonat oder ABS (Acrylnitril-Butadien-Styrol) sind wegen ihrer hervorragenden Schlagfestigkeit und thermischen Stabilität beliebt.

- Festigkeit: Polycarbonat bietet eine hervorragende Schlagfestigkeit, ideal für Außenteile.

- Hitzebeständigkeit: Verbundwerkstoffe auf Nylonbasis eignen sich für Hochtemperaturbereiche wie Motorkomponenten.

- Chemische Korrosionsbeständigkeit: Die Auswahl von Materialien, die der Zersetzung durch Automobilflüssigkeiten widerstehen, ist für die Langlebigkeit von entscheidender Bedeutung.

- Dimensionsstabilität: Materialien wie PEEK (Polyetheretherketon) sorgen für Dimensionsstabilität bei schwankenden Temperaturen.

Kostenfaktoren ausgleichen

Die Kostenfaktoren 2 bei der Materialauswahl sind nicht zu übersehen. Hochleistungsmaterialien sind oft mit einem höheren Preis verbunden. Der Schlüssel liegt darin, die Kosten auszugleichen, ohne Kompromisse bei der Qualität einzugehen.

| Material | Kostenspanne | Anwendungsbeispiel |

|---|---|---|

| Polypropylen | Niedrig | Innenausstattung |

| ABS | Medium | Instrumententafeln |

| Polycarbonat | Hoch | Scheinwerfergläser |

- Materialpreis: Entscheiden Sie sich für Materialien, die den Anforderungen entsprechen, aber wirtschaftlich machbar sind.

- Verarbeitungskosten: Ziehen Sie Materialien in Betracht, die sich leicht formen lassen und für deren Verarbeitung weniger Energie erforderlich ist.

Die Rolle der Simulation bei der Materialauswahl

Simulationswerkzeuge spielen eine entscheidende Rolle bei der Optimierung der Materialauswahl. Mithilfe der CAE-Software 3 können Designer vorhersagen, wie sich verschiedene Materialien unter Belastung, Temperaturschwankungen und der Einwirkung von Chemikalien verhalten.

Simulation ermöglicht:

- Vorhersage des Materialverhaltens: Verstehen, wie Materialien unter bestimmten Bedingungen reagieren.

- Optimierung des Materialverbrauchs: Reduzierung des Abfalls durch Auswahl der richtigen Materialstärke und -zusammensetzung.

- Verkürzung der Entwicklungszeit: Identifizierung potenzieller Probleme vor der physischen Prototypenerstellung.

Durch den Einsatz dieser Strategien bei der Materialauswahl können Designer sicherstellen, dass Kunststoffteile nicht nur die technischen Spezifikationen erfüllen, sondern auch innerhalb der Budgetvorgaben bleiben und gleichzeitig die Leistung maximieren.

Polycarbonat ist ideal für Autoinnenteile.FALSCH

Aufgrund der Schlagfestigkeit wird Polycarbonat für Außenteile verwendet.

Simulationstools verkürzen die Entwicklungszeit beim Design von Kunststoffteilen.WAHR

Durch Simulation werden potenzielle Probleme frühzeitig erkannt und die Entwicklung beschleunigt.

Welche strukturellen Gestaltungsprinzipien sollten Sie befolgen?

Das Verständnis struktureller Designprinzipien ist der Schlüssel zur Herstellung robuster und effizienter Kunststoffteile für die Automobilindustrie.

Befolgen Sie Prinzipien wie gleichmäßige Wandstärke, strategische Rippenplatzierung und effektive Verbindungsdesigns, um Festigkeit und Funktionalität zu verbessern. Diese Prinzipien minimieren Fehler wie Verformungen und gewährleisten Zuverlässigkeit unter verschiedenen Bedingungen.

Gleichmäßige Wandstärke

Eines der Grundprinzipien des Strukturdesigns ist die Sicherstellung einer gleichmäßigen Wandstärke über alle Kunststoffteile hinweg. Eine ungleichmäßige Dicke kann zu Problemen wie ungleichmäßiger Abkühlung und ungleichmäßiger Schrumpfung führen, die sich in Verwerfungen und Verformungen äußern. Um dem entgegenzuwirken, sollten Konstrukteure eine gleichmäßige Wandstärke anstreben und diese nur dann geringfügig anpassen, wenn die Lastanforderungen dies erfordern.

Denken Sie zum Beispiel an die Stoßstange eines Autos, die Stößen standhalten muss. Die Wand des Stoßfängers kann in stärker beanspruchten Bereichen dicker sein, sollte sich aber allmählich verjüngen, um Defekte zu vermeiden. Erfahren Sie mehr über Wandstärkenstrategien 4 .

Strategische Rippenplatzierung

Rippen sind unerlässlich, um Kunststoffteile zu verstärken, ohne das Gewicht erheblich zu erhöhen. Richtig platzierte Rippen können die Festigkeit und Steifigkeit erheblich verbessern und gleichzeitig das Verformungsrisiko verringern. Berücksichtigen Sie beim Entwerfen von Rippen deren Höhe, Breite und Abstand, um Oberflächenfehler wie Schrumpfspuren zu vermeiden.

Ein praktisches Beispiel sind Armaturenbrettkomponenten, bei denen Rippen strukturelle Unterstützung bieten, ohne die Ästhetik zu beeinträchtigen. Designer müssen die Rippenabmessungen ausbalancieren, um die optische Attraktivität beizubehalten und gleichzeitig die Festigkeit zu erhöhen.

Effektive Verbindungsdesigns

Verbindungen sind für Montage- und Demontageprozesse von entscheidender Bedeutung. Clipverbindungen eignen sich ideal für selten entfernte Teile wie Innenverkleidungen und ermöglichen eine einfache Montage mit minimalem Werkzeugaufwand. Gewindeverbindungen eignen sich für Teile, die regelmäßig entfernt werden müssen, wie z. B. Filterabdeckungen, und sorgen für Festigkeit und Abdichtung.

Bei komplexen Baugruppen kommen Schweißverbindungen zum Einsatz. Methoden wie Ultraschall- oder Heizplattenschweißen sorgen für robuste Verbindungen, bei der Konstruktion müssen jedoch die spezifischen Anforderungen jeder Methode berücksichtigt werden, um die Integrität der Verbindung sicherzustellen.

Überlegungen zum Rippendesign

Beim Entwerfen von Rippen ist es wichtig, sie an den Spannungsmustern des Teils auszurichten. Diese Ausrichtung stellt sicher, dass die Rippen dort maximale Verstärkung bieten, wo sie am meisten benötigt werden. Darüber hinaus sollten die Übergangszonen zwischen den Rippen und dem Hauptteil glatt sein, um Spannungskonzentrationen zu vermeiden, die zu Rissen oder Ausfällen führen könnten.

Das richtige Rippendesign verbessert nicht nur die Leistung, sondern ermöglicht auch eine effiziente Fertigung durch Verkürzung der Zykluszeiten und Minimierung des Materialverbrauchs.

Durch die Einhaltung dieser strukturellen Designprinzipien können Ingenieure die Haltbarkeit und Funktionalität von Automobil-Kunststoffteilen verbessern und so letztendlich zu einer besseren Fahrzeugleistung und Kundenzufriedenheit beitragen.

Gleichmäßige Wandstärke verhindert Verzug bei Kunststoffteilen.WAHR

Die gleichbleibende Wandstärke gewährleistet eine gleichmäßige Abkühlung und Schrumpfung und reduziert so das Verziehen.

Clip-Verbindungen sind ideal für häufig entfernte Teile.FALSCH

Clip-Verbindungen eignen sich für selten entfernte Teile, wie z. B. Innenverkleidungen.

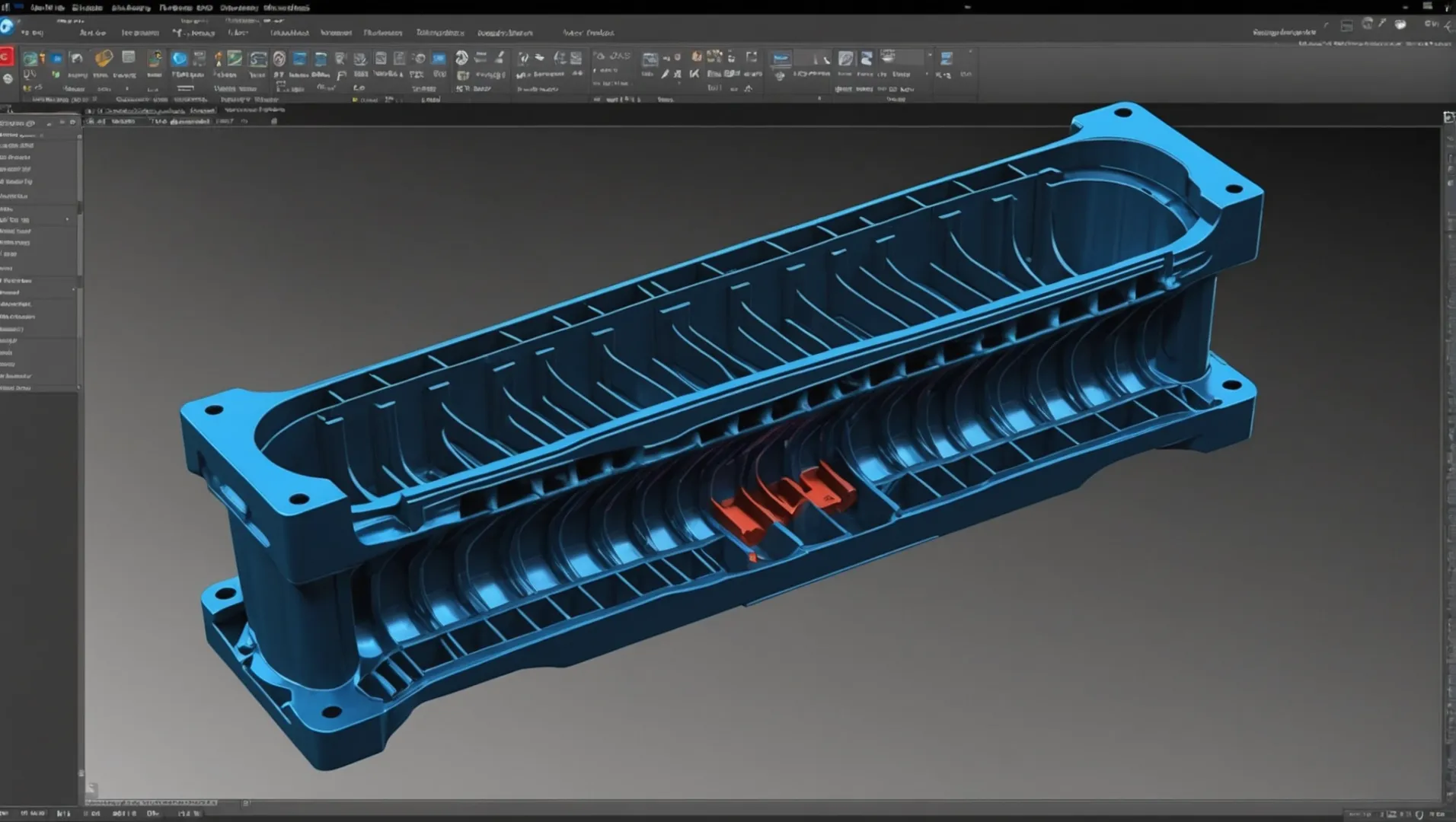

Wie wichtig ist das Formendesign bei der Herstellung von Automobilteilen?

Das Formendesign ist ein Eckpfeiler bei der Herstellung von Automobilteilen und beeinflusst Qualität und Effizienz.

Im Automobilbau ist das Formendesign von entscheidender Bedeutung, da es sich direkt auf die Qualität, Produktionseffizienz und Gesamtkosten von Kunststoffteilen auswirkt. Ein effektives Formendesign gewährleistet präzise Teileabmessungen, minimiert Fehler wie Verzug oder Grate und optimiert die Abkühlzeit, um die Produktionsraten zu steigern.

Trennflächendesign

Die Trennfläche einer Form ist entscheidend für die Endqualität des Automobilteils. Die Wahl der richtigen Position der Trennfläche kann Defekte verhindern und eine einfache Entformung gewährleisten. Idealerweise sollte diese Oberfläche keine wesentlichen funktionalen oder ästhetischen Bereiche des Teils überschneiden. Diese Trennflächenstrategie 5 trägt dazu bei, Probleme wie Gratbildung beim Formen zu vermeiden.

Tordesign und -platzierung

Bei der Angusskonstruktion geht es darum, den richtigen Anschnitttyp und die richtige Position auszuwählen, um einen optimalen Kunststofffluss zu ermöglichen. Basierend auf der Geometrie und den Materialeigenschaften des Teils können verschiedene Arten von Anschnitten ausgewählt werden, z. B. direkte oder seitliche Anschnitte. Ein effektives Angussdesign verhindert Probleme wie Kurzschüsse oder Kavitation und erhöht die Formeffizienz 6 .

Konfiguration des Kühlsystems

Ein gut konzipiertes Kühlsystem ist für eine schnelle und gleichmäßige Kühlung von entscheidender Bedeutung, was sich direkt auf die Zykluszeiten und die Teilequalität auswirkt. Das Layout sollte entsprechend der Form und Wandstärke des Teils optimiert werden. Durch die richtige Gestaltung des Kühlkanals kann der Verzug erheblich reduziert und die Produktionsgeschwindigkeit verbessert werden.

Simulationsanalyse für den Formenbau

Durch den Einsatz von CAE-Software zur Simulation können potenzielle Probleme bei der Formenkonstruktion präventiv erkannt werden. Durch die Simulation von Faktoren wie Strukturfestigkeit und Fließfüllung können Konstrukteure Lösungen vor physischen Formversuchen optimieren, wodurch Kosten gesenkt und die Konstruktionsgenauigkeit verbessert werden. Dieser Ansatz ermöglicht auch Anpassungen der Kühlstrategien 7 und der Gate-Platzierungen basierend auf simulierten Ergebnissen.

Durch strategische Planung bei der Auswahl der Trennflächen, der Anschnittkonstruktion, der Kühlkonfiguration und der Simulationsanalyse wird die Formenkonstruktion zu einem zentralen Element bei der Herstellung hochwertiger Automobilteile.

Das Formendesign hat keinen Einfluss auf die Qualität von Automobilteilen.FALSCH

Das Formendesign wirkt sich direkt auf die Teilequalität aus und beeinflusst Präzision und Fehlerraten.

Simulationsanalysen reduzieren die Kosten bei der Formenkonstruktion.WAHR

Durch die Simulation von Formenkonstruktionen werden Probleme frühzeitig erkannt und die Versuchskosten gesenkt.

Warum sind Verifizierung und Optimierung im Design so wichtig?

In der komplexen Welt des Designs ist es nicht nur wichtig, sicherzustellen, dass jede Komponente einwandfrei funktioniert, sondern von wesentlicher Bedeutung.

Überprüfung und Optimierung sind im Design von entscheidender Bedeutung, um potenzielle Probleme frühzeitig zu erkennen, die Funktionalität zu verbessern und Kosten zu senken. Durch den Einsatz von Simulationsanalysen und Mustertests können Designer Produkte verfeinern und sicherstellen, dass sie Leistungs- und Haltbarkeitsstandards effizient erfüllen.

Die Rolle der Simulationsanalyse im Design

Die Simulationsanalyse dient als proaktiver Ansatz in der Entwurfsphase und ermöglicht es Ingenieuren, ohne physische Prototypen vorherzusagen, wie sich ein Teil unter verschiedenen Bedingungen verhalten wird. Mithilfe computergestützter Konstruktionssoftware 8 können Konstrukteure strukturelle Festigkeit, thermisches Verhalten und Materialfluss simulieren.

Bei der Konstruktion einer Automobilstoßstange kann die Simulation beispielsweise vorhersagen, wie das Material auf einen Aufprall reagieren wird, sodass Konstrukteure die Dicke oder die Materialauswahl optimieren können, um die Sicherheit zu erhöhen. Dies reduziert nicht nur den Versuch-und-Irrtum-Ansatz bei physischen Tests, sondern senkt auch die Entwicklungszeit und -kosten.

Probentests: Von der Theorie zur Realität

Sobald ein Design durch Simulationen optimiert wurde, werden physische Muster angefertigt, um die Leistung in der Praxis zu testen. Dieser Schritt schließt die Lücke zwischen digitalen Vorhersagen und greifbaren Ergebnissen.

Betrachten Sie eine Motorabdeckung. Es muss hohen Temperaturen und chemischer Einwirkung standhalten. Probentests können eine längere Hitzeeinwirkung oder das Eintauchen in korrosive Substanzen umfassen, um zu beurteilen, ob das Material seine Integrität behält. Die Ergebnisse dieser Tests fließen in weitere Optimierungen ein und stellen sicher, dass das Endprodukt sowohl zuverlässig als auch langlebig ist.

Kostenauswirkungen der Verifizierung und Optimierung

Die Investition in eine umfassende Verifizierung und Optimierung mag zunächst kostspielig erscheinen, vermeidet jedoch spätere kostspielige Änderungen. Durch die frühzeitige Identifizierung von Konstruktionsfehlern durch Simulationsanalysen 9 wird die Notwendigkeit umfangreicher Überarbeitungen minimiert und das Risiko kostspieliger Rückrufe verringert.

Darüber hinaus führen optimierte Designs häufig zu effizienteren Herstellungsprozessen. Beispielsweise kann ein gut optimiertes Kühlsystemdesign innerhalb einer Form die Zykluszeiten und den Energieverbrauch verkürzen, was im Laufe der Zeit zu erheblichen Kosteneinsparungen führt.

Verbesserung der Produktlebensdauer und Kundenzufriedenheit

Auch eine gründliche Überprüfung und Optimierung spielen eine entscheidende Rolle bei der Verlängerung der Produktlebensdauer. Indem Hersteller durch strenge Tests sicherstellen, dass Teile wie Türverkleidungen oder Armaturenbretter strenge Haltbarkeitskriterien erfüllen, können sie vorzeitige Ausfälle verhindern.

Letztendlich steigert dies nicht nur die Kundenzufriedenheit, sondern stärkt auch den Ruf der Marke. Kunden neigen dazu, Marken zu bevorzugen, die stets zuverlässige Produkte liefern, weshalb Verifizierung und Optimierung entscheidende Komponenten für die Aufrechterhaltung des Wettbewerbsvorteils sind.

Simulationsanalysen reduzieren Konstruktionsfehler.WAHR

Durch die Simulation wird das Verhalten von Teilen vorhergesagt, wodurch Fehler und kostspielige Überarbeitungen minimiert werden.

Nach Simulationen ist keine Probenprüfung erforderlich.FALSCH

Mustertests verifizieren die Leistung unter realen Bedingungen und ergänzen Simulationen.

Abschluss

Durch die Beherrschung der Materialauswahl und die Einhaltung robuster Designprinzipien können Sie die Qualität von Automobil-Kunststoffteilen steigern und gleichzeitig die Kosten optimieren.

-

Entdecken Sie, wie sich die Materialauswahl auf die Leistung und Haltbarkeit von Teilen auswirkt: Verbesserung der Sicherheit. Viele in Automobilanwendungen verwendete Kunststoffmaterialien bieten eine hervorragende Schlagfestigkeit und tragen so zu einer erhöhten Sicherheit beider Fahrzeuge bei … ↩

-

Erfahren Sie, wie Sie bei der Materialauswahl Leistung und Kosten in Einklang bringen.: Materialkosten: Die Materialauswahl hat erheblichen Einfluss auf die Gesamtkosten. Während Kunststoffe Vielseitigkeit und Kosteneffizienz bieten, … ↩

-

Entdecken Sie, wie Simulationen die Materialauswahl und das Design optimieren.: CAE für Kunststoffe umfasst mehrere Schritte, vom Import eines Volumenmodells bis zum Lesen verschiedener Arten von Ergebnissen. Eclipse Product Development Corp., … ↩

-

Entdecken Sie Techniken zur Aufrechterhaltung einer optimalen Wandstärke in Kunststoffteilen.: Wände in jedem Kunststoffformteil sollten nicht weniger als 40 bis 60 Prozent der angrenzenden Wände ausmachen und alle sollten innerhalb der empfohlenen Dickenbereiche für die … liegen. ↩

-

Erfahren Sie, wie sich Trennflächen auf die Formqualität auswirken und Fehler minimieren.: Mit einer angemessenen Auswahl der Trennflächen kann die Formstruktur einfacher sein, was das Formen und Lösen des Kunststoffprodukts erleichtert, mit … ↩

-

Entdecken Sie effektive Anschnittkonstruktionen, um den Kunststofffluss zu verbessern und Fehler zu reduzieren.: Die Anschnittarchitektur und ihre Position wirken sich auf Zykluszeiten, Werkzeugkosten, Durchlaufzeiten, die Position von Zeugenmarkierungen und viele andere potenzielle Fehler aus. ↩

-

Verstehen Sie, wie sich Kühldesigns auf Zykluszeiten und Produktqualität auswirken: Beim Spritzgießen gibt es zwei Hauptarten der Kühlung: herkömmliche Kühlung und konforme Kühlung. Jedes basiert auf dem allgemeinen … ↩

-

Entdecken Sie, wie CAE-Software die Konstruktionsgenauigkeit und -effizienz verbessert: Vor- und Nachteile der Verwendung von Computer Aided Design (CAD) · 1. Zeitersparnis · 2. Einfache Bearbeitung · 3. Verringerung der Fehlerquote · 4. Reduzierter Konstruktionsaufwand · 5 … ↩

-

Entdecken Sie, wie frühzeitige Simulationen die Gesamtkosten der Produktentwicklung senken: Konstruktionssimulation bedeutet weniger Prototypen und spart Zeit, Aufwand und damit einen Großteil der Kosten bei der Produktentwicklung. ↩