Hatten Sie schon einmal das Gefühl, dass die Beherrschung der Nachbearbeitung beim Spritzgießen Ihre Geheimwaffe sein könnte?

Verwalten Sie die Nachbearbeitung des Spritzgusses, indem Sie der richtigen Kühlung, dem Beschneiden, der Oberflächenveredelung und einer gründlichen Inspektion Priorität einräumen, um die Produktqualität zu verbessern, Fehler zu minimieren und die Effizienz zu steigern.

Wissen Sie, das Eintauchen in jede dieser Techniken kann so sein, als würde man komplexe Schichten abstreifen, von denen jede ihre eigenen Macken hat. Ich erinnere mich an eine Zeit, als eine kleine Optimierung des Kühlprozesses uns vor einer Menge verzogener Teile bewahrte – das war ein Wendepunkt! Lassen Sie uns einige detaillierte Strategien erkunden, die Ihren Herstellungsprozess revolutionieren können.

Durch die richtige Kühlung werden Fehler beim Spritzgießen reduziert.WAHR

Durch die richtige Kühlung wird eine gleichmäßige Erstarrung gewährleistet und Verformungen und Defekte minimiert.

Die Oberflächenveredelung ist in der Nachbearbeitung optional.FALSCH

Die Oberflächenveredelung ist entscheidend für die Ästhetik und funktionale Qualität von Teilen.

- 1. Wie wirkt sich die richtige Kühlung auf die Qualität des Spritzgießens aus?

- 2. Welche Techniken können zum effektiven Trimmen und Entgraten eingesetzt werden?

- 3. Warum ist die Oberflächenveredelung bei Spritzgussteilen so wichtig?

- 4. Wie können Inspektionsprozesse Fehler beim Spritzgießen reduzieren?

- 5. Was sind häufige Herausforderungen bei der Nachbearbeitung und wie kann man sie meistern?

- 6. Wie kann ich die Produktionseffizienz bei der Nachbearbeitung optimieren?

- 7. Abschluss

Wie wirkt sich die richtige Kühlung auf die Qualität des Spritzgießens aus?

Haben Sie sich jemals gefragt, warum manche Kunststoffteile einfach nicht richtig passen oder schlecht aussehen? Es könnte an der Kühlung liegen!

Durch die richtige Kühlung beim Spritzgießen werden die Teilequalität und die Maßhaltigkeit verbessert und Fehler reduziert. Es beschleunigt die Produktion und steigert die Fertigungseffizienz.

Die Rolle der Kühlung beim Spritzgießen

Haben Sie schon einmal einem Topf Suppe beim Abkühlen zugesehen und bemerkt, wie sich die Oberfläche beim Aushärten verändert? Das ist ein bisschen wie beim Spritzgießen 1 . Sobald der heiße, geschmolzene Kunststoff in eine Form eingespritzt wird, muss er abkühlen und genau richtig erstarren, um seine Form beizubehalten. Ich erinnere mich an das erste Mal, als ich diesen Prozess sah; Es fühlte sich fast magisch an, zu sehen, wie stark die Transformation von dieser Abkühlphase abhing, die bis zu 80 % der Zykluszeit in Anspruch nehmen kann.

Auswirkungen auf die Maßgenauigkeit

Stellen Sie sich vor, Sie haben dieses perfekte Stück im CAD gefertigt und können es nun im echten Leben sehen. Aber wenn die Kühlung nicht stimmt, liegen diese Abmessungen möglicherweise weit daneben. Es ist, als würde man einen Kuchen backen und feststellen, dass er an seltsamen Stellen geschrumpft oder gedehnt ist! Eine ungleichmäßige Kühlung kann den Sitz und die Funktion von Teilen beeinträchtigen, insbesondere wenn Sie etwas Präzises wie ein Gerät für die Unterhaltungselektronik herstellen.

| Faktor | Auswirkungen auf die Maßgenauigkeit |

|---|---|

| Kühlrate | Eine schnellere Abkühlung kann zum Schrumpfen führen |

| Gleichmäßige Kühlung | Gewährleistet eine einheitliche Teilegröße |

Fehler reduzieren

Ich habe gesehen, dass Teile verzogen aussahen oder unansehnliche Einfallstellen aufwiesen, alles wegen unzureichender Kühlung. Es ist, als würde man ein Blech mit Keksen zu lange im Ofen lassen – einige Stücke sind verkocht, während andere genau richtig sind. Eine gleichmäßige Kühlung trägt dazu bei, Probleme wie unterschiedliche Schrumpfung zu vermeiden, die zu Verformungen führt.

- Verformung : Tritt auf, wenn verschiedene Bereiche unterschiedlich schnell abkühlen.

- Einfallstellen : Oft durch unzureichende Verpackung oder unzureichende Kühlung.

Steigerung der Produktionseffizienz

Durch die Optimierung des Kühlprozesses wird nicht nur die Qualität der Teile verbessert, sondern auch die Produktionseffizienz gesteigert. Stellen Sie sich vor, Sie könnten eine Menge Kekse schneller zubereiten, ohne dass der köstliche Geschmack verloren geht. Durch die Verkürzung der Zykluszeiten können Hersteller mehr produzieren, ohne an Qualität einzubüßen. Dabei geht es darum, Formmaterial, Kühlmitteldurchfluss und Zykluszeit wie ein Profi abzustimmen.

Best Practices zur Kühloptimierung

- Designüberlegungen : Streben Sie eine gleichmäßige Wandstärke an, um eine gleichmäßige Kühlung zu gewährleisten.

- Kühlkanäle : Verwenden Sie konforme Kühlkanäle, die sich an die Geometrie des Teils anpassen, um eine intelligentere Wärmeableitung zu erreichen.

- Materialauswahl : Wählen Sie Formmaterialien mit erstklassiger Wärmeleitfähigkeit.

Bringen Sie diese Praktiken ins Spiel? Es ist wie ein Upgrade von einem Herd auf einen Heißluftofen! Beispielsweise kann der Einsatz konformer Kühltechniken 2 die Zykluszeiten verkürzen und die Teilekonsistenz verbessern.

Fortschrittliche Kühltechnologien

Haben Sie schon einmal von Variotherm oder gepulster Kühlung gehört? Das ist sozusagen die Zukunft der Kühltechnik! Sie bieten eine messerscharfe Temperaturkontrolle für schwierige Formen und Materialien.

- Variotherm : Wechselt zwischen Heizen und Kühlen, um die Oberflächengüte zu verbessern.

- Gepulste Kühlung : Optimiert den Kühlmittelfluss für die ultimative Wärmeabfuhr.

die Fertigungsumgebungen 3 grundlegend verändern und dazu beitragen, strenge Qualitätsmaßstäbe zu erfüllen und gleichzeitig die Kosten unter Kontrolle zu halten. Es geht darum, in der wettbewerbsintensiven Welt der Fertigung an der Spitze zu bleiben.

Durch die richtige Kühlung wird der Verzug beim Spritzgießen reduziert.WAHR

Durch eine gleichmäßige Kühlung wird ein unterschiedliches Schrumpfen verhindert und ein Verziehen minimiert.

Die Kühlung macht 50 % der Spritzgießzykluszeit aus.FALSCH

Die Kühlung kann bis zu 80 % der Zykluszeit ausmachen.

Welche Techniken können zum effektiven Trimmen und Entgraten eingesetzt werden?

Haben Sie sich jemals gefragt, wie eine einfache Änderung beim Beschneiden und Entgraten ein durchschnittliches Produkt in ein Meisterwerk verwandeln kann? Lassen Sie uns einige praktische Techniken erkunden, die Ihren Ansatz neu definieren könnten.

Zu den effektiven Beschneidungs- und Entgratungstechniken gehören manuelles Schaben, Trommeln, thermisches Entgraten und Präzisionsschleifen. Diese Methoden entfernen überschüssiges Material und Grate und sorgen so für glatte Oberflächen und eine verbesserte Produktqualität.

Manuelle Techniken

Ich erinnere mich an das erste Mal, als ich eine Feile und etwas Schleifpapier in die Hand nahm und mich wie ein Kunsthandwerker fühlte, der ein Meisterwerk formt. Beim manuellen Trimmen und Entgraten geht es nicht nur um die Verwendung von Werkzeugen wie Feilen, Schleifpapier und Schabern; Es geht um die Kontrolle und Finesse 4, die Sie erhalten, insbesondere bei empfindlichen Teilen. Es ist wie der Unterschied zwischen einem handgemalten Porträt und einem gedruckten Poster. den Vorteilen gehören Flexibilität und niedrige Kosten, was es zu meiner ersten Wahl für komplizierte Arbeiten macht.

Mechanisches Entgraten

Wenn es um die Handhabung größerer Chargen geht, haben mir mechanische Techniken unzählige Stunden erspart. Ich habe das Trommeln mit abrasiven Medien in rotierenden Trommeln verwendet, um gleichmäßige Ergebnisse über mehrere Teile hinweg zu erzielen. Stellen Sie es sich wie eine sanfte Poliermaschine für Ihre Komponenten vor. Andererseits erinnern mich Bürstmaschinen mit ihren rotierenden Bürsten an einen Friseur, der ein sauberes Finish vornimmt – es kommt auf die präzise Einstellung an.

| Technik | Vorteile | Einschränkungen |

|---|---|---|

| Taumelnd | Effizient für Batch-Prozesse | Tiefe Vertiefungen dürfen nicht erreicht werden |

| Bürsten | Glattes Finish | Erfordert eine präzise Einrichtung |

Entgraten mit thermischer Energie (TED)

Eine der coolsten Methoden, die ich kenne, ist TED, bei der Teile einem Hitzestoß ausgesetzt werden, der kleine Grate verdampft. Es ist ein bisschen so, als würde man Magie in Aktion beobachten – schnell und gründlich, sogar an schwer zugängliche Stellen. Allerdings erfordert diese innovative Methode 5 aufgrund der hohen Temperaturen Respekt.

Präzisionsschleifen

Präzisionsschleifen fühlte sich für mich schon immer wie eine Kunstform an, bei der mit Schleifscheiben oder Schleifbändern überschüssiges Material sorgfältig entfernt wird. Es ist perfekt, um die engen Toleranzen zu erreichen, die wir Designer bei Metallteilen lieben. Wenn Genauigkeit nicht verhandelbar ist, ist diese Methode unschlagbar.

Überlegungen zu Sicherheit und Qualität

Meiner Erfahrung nach ist Sicherheit beim Trimmen und Entgraten von größter Bedeutung. Die richtige persönliche Schutzausrüstung (PSA) und das Befolgen von Sicherheitsprotokollen waren meine besten Freunde bei der Vermeidung von Pannen. Darüber hinaus gewährleistet die Aufrechterhaltung eines Top-Zustands der Ausrüstung eine gleichbleibende Qualität. Und vergessen Sie nicht, die Materialeigenschaften zu kennen, mit denen Sie arbeiten – sie sind der Schlüssel zur Auswahl der richtigen Technik.

Jede Methode hat ihren einzigartigen Charme, abgestimmt auf unterschiedliche Materialien und gewünschte Oberflächen. Ich habe festgestellt, dass das Experimentieren mit verschiedenen Techniken dazu führen kann, die perfekte Lösung für jede Fertigungsherausforderung zu finden. Wenn Sie genauso neugierig sind wie ich, als ich anfing, könnte die Erforschung fortschrittlicher Entgratungsmethoden 6 neue Wege eröffnen, um einwandfreie Ergebnisse zu erzielen.

Manuelles Entgraten ist kostengünstig und flexibel.WAHR

Manuelle Methoden nutzen kostengünstige Werkzeuge wie Feilen und Schleifpapier und bieten so Flexibilität.

Für das Erreichen unzugänglicher Bereiche ist TED ungeeignet.FALSCH

TED kann unzugängliche Bereiche erreichen, indem es Grate durch Hitzestöße verdampft.

Warum ist die Oberflächenveredelung bei Spritzgussteilen so wichtig?

Ist Ihnen schon einmal aufgefallen, dass die Glätte eines Produkts den entscheidenden Unterschied machen kann? Hier kommt die Oberflächenveredelung ins Spiel und verwandelt Gewöhnliches in Außergewöhnliches. Es ist wie der letzte Schliff, der Ihr Meisterwerk zum Leben erweckt.

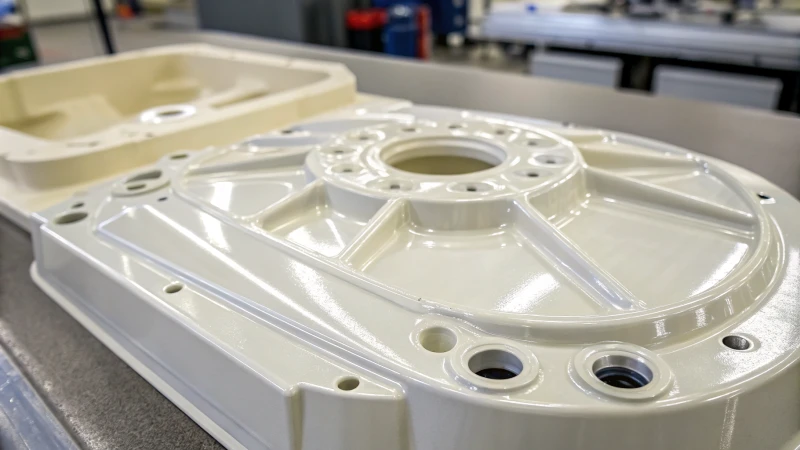

Die Oberflächenveredelung von Spritzgussteilen ist für die Verbesserung des optischen Erscheinungsbilds, der Haltbarkeit und der funktionalen Leistung von entscheidender Bedeutung und gewährleistet eine hohe Qualität und die gewünschten Produkteigenschaften.

Ästhetischer Reiz

Ich erinnere mich an das erste Mal, als ich ein elegantes Gerät in der Hand hielt. Es war Liebe auf den ersten Blick! Die Oberfläche war glänzend und lebendig, sodass es aussah, als gehörte es in ein Luxusgeschäft. Die Oberflächenveredelung spielt bei der Verwirklichung dieses Reizes eine entscheidende Rolle, insbesondere in der Unterhaltungselektronik 7 . Ein sorgfältig ausgewähltes Finish kann alles von der Farbbrillanz bis zur Textur verbessern und dafür sorgen, dass sich Ihr Produkt von der Masse abhebt.

Haltbarkeit und Schutz

Stellen Sie sich Folgendes vor: Sie haben gerade ein fantastisches Produkt entworfen, aber mit der Zeit verblassen die Farben durch die Sonne und Feuchtigkeit zermürbt es. Herzzerreißend, oder? Hier rettet die Oberflächenveredelung den Tag. Durch das Hinzufügen einer Schutzschicht schützt es Ihre Kreation vor Umwelteinflüssen wie UV-Licht und Feuchtigkeit. Nehmen Sie UV-beständige Beschichtungen 8 – sie wirken wie Sonnenschutzmittel für Ihre Produkte und bewahren deren Schönheit und Funktionalität über Jahre hinweg.

Funktionelle Leistung

Stellen Sie sich vor, Sie greifen ein Werkzeug mit einem rauen Griff – es fühlt sich einfach richtig an, nicht wahr? Das ist der Zauber einer durchdachten Oberflächenveredelung. Ganz gleich, ob es darum geht, die Griffigkeit zu verbessern, die Reibung in beweglichen Teilen zu reduzieren oder eine perfekte Passform bei der Montage sicherzustellen – die Oberfläche kann über die Leistung eines Produkts entscheiden. Es geht nicht nur um das Aussehen; Es geht darum, wie das Produkt nahtlos in seiner Umgebung funktioniert.

Branchenstandards und Überlegungen

Das Navigieren nach Branchenstandards kann sich anfühlen, als würde man ein komplexes Puzzle lösen – jedes Teil muss perfekt passen. Meiner Erfahrung nach ist das Verständnis dieser Standards entscheidend, um Sicherheit und Leistung zu gewährleisten. Beispielsweise schreiben die ISO 9001-9 häufig eine gleichbleibende Qualität der Oberflächenbeschaffenheit vor. Die Kenntnis dieser Regeln hilft mir, fundierte Entscheidungen zu treffen, die sowohl ästhetischen als auch funktionalen Anforderungen gerecht werden und gleichzeitig die Branchennormen einhalten.

| Aspekt | Auswirkungen der Oberflächenveredelung |

|---|---|

| Ästhetischer Reiz | Verbessert die Farbbrillanz und -struktur |

| Haltbarkeit | Bietet Schutz vor UV-Licht und Feuchtigkeit |

| Funktionalität | Beeinflusst den Grip und reduziert die Reibung |

| Standards | Stellt die Einhaltung von Branchennormen sicher |

Indem ich diese Faktoren berücksichtige, stelle ich sicher, dass meine Designs nicht nur die Erwartungen der Kunden erfüllen, sondern auch die Zeit überdauern. Das Ergebnis? Hochwertige Formteile 10 , die überzeugen und lange halten.

Die Oberflächenveredelung erhöht die Farbbrillanz.WAHR

Die Oberflächenveredelung verbessert die optische Attraktivität, indem sie die Farbbrillanz erhöht.

Eine raue Oberfläche verringert die Griffigkeit der Teile.FALSCH

Eine raue Oberfläche wird häufig verwendet, um die Griffigkeit zu verbessern und nicht, um sie zu verringern.

Wie können Inspektionsprozesse Fehler beim Spritzgießen reduzieren?

Fehler beim Spritzgießen können sich wie ein nie endender Kampf anfühlen, aber mit ein wenig Strategie und den richtigen Inspektionsprozessen können wir Probleme erkennen, bevor sie zu großen Kopfschmerzen führen.

Inspektionsprozesse im Spritzguss reduzieren Fehler, indem sie Fehler frühzeitig erkennen und zeitnahe Korrekturen ermöglichen. Sie sorgen für eine gleichbleibende Qualität, minimieren Nacharbeitskosten und erhöhen die Produktzuverlässigkeit.

Die Rolle der Inspektion beim Spritzgießen verstehen

Nachdem ich unzählige Stunden in der Hektik einer Formenbauwerkstatt verbracht habe, habe ich gelernt, dass die Aufrechterhaltung einer hohen Qualität beim Spritzgießen so ist, als ob man dafür sorgt, dass sein Lieblingsauto reibungslos läuft – dafür sind regelmäßige Kontrollen und ein scharfes Auge fürs Detail erforderlich. Inspektionen sind unsere vorderste Verteidigungslinie und erkennen Mängel, bevor sie zu kostspieligen Fehlern werden. Durch die Bewertung aller Aspekte, von Formen über Materialien bis hin zum Endprodukt 11 , sind wir in der Lage, Probleme im Keim zu ersticken, Abfall zu reduzieren und sicherzustellen, dass unsere Produkte stets hohen Standards entsprechen.

Wichtige Inspektionstechniken

Im Laufe der Jahre habe ich mich auf mehrere Schlüsseltechniken verlassen, die zu einem festen Bestandteil meines Inspektions-Toolkits geworden sind:

- Visuelle Inspektion: Stellen Sie sich vor, Sie erhaschen gerade noch rechtzeitig einen Blick auf eine winzige Verformung oder Verfärbung. Mit dieser praktischen Methode können wir sichtbare Mängel sofort erkennen.

- Maßprüfung: Präzisionswerkzeuge werden hier zu unseren besten Freunden und stellen sicher, dass jede Messung perfekt mit den Spezifikationen übereinstimmt.

- Zerstörungsfreie Prüfung (NDT): Stellen Sie sich das als eine Gesundheitsprüfung von Teilen vor. Techniken wie die Ultraschallprüfung ermöglichen uns einen Blick hinein, ohne Schaden anzurichten.

| Technik | Zweck |

|---|---|

| Visuelle Inspektion | Identifizieren Sie sichtbare Mängel |

| Maßprüfung | Überprüfen Sie kritische Messungen |

| NDT | Bewerten Sie die interne Integrität |

Implementierung eines robusten Inspektionsprozesses

Die Erstellung eines soliden Inspektionsprozesses fühlt sich an wie das Zusammensetzen eines Puzzles – jedes Teil zählt. Regelmäßige Kontrollen in den verschiedenen Phasen der Produktion sind von entscheidender Bedeutung. So gehe ich es an:

- Inspektionen vor der Produktion: Ich stelle sicher, dass Formen und Maschinen in Topform sind, um Störungen vor dem Start zu vermeiden.

- In-Prozess-Inspektionen: Ein Auge auf die Dinge zu haben, während sie laufen, sorgt für Konsistenz und beugt potenziellen Problemen vor.

- Endgültige Produktkontrollen: Bevor etwas das Geschäft verlässt, stellen gründliche Kontrollen sicher, dass wir nur das Beste liefern.

Nutzung von Technologie für verbesserte Inspektionen

Die Integration moderner Technologie in Inspektionen ist wie ein zusätzliches Paar Augen mit Superkräften. Automatisierte Inspektionssysteme 12 nutzen Kameras und Sensoren, um Fehler zu erkennen, die uns entgehen könnten. Sie bieten Präzision und Geschwindigkeit, die unser Vertrauen in die Qualität jedes einzelnen Produkts stärken.

Die Umsetzung dieser Strategien minimiert nicht nur Fehler, sondern steigert auch die Gesamtproduktivität und Kundenzufriedenheit durch die Gewährleistung einer zuverlässigen Produktlieferung. Es geht darum, die Wachsamkeit der alten Schule mit der Technologie der neuen Schule zu kombinieren, um Produkte zu schaffen, die den Test der Zeit bestehen.

Durch eine visuelle Inspektion können interne Defekte in Formen erkannt werden.FALSCH

Bei der Sichtprüfung werden nur Oberflächenfehler erkannt, keine internen Probleme.

ZfP-Techniken bewerten die Integrität interner Teile ohne Beschädigung.WAHR

Bei der zerstörungsfreien Prüfung werden interne Strukturen bewertet, ohne das Teil zu beschädigen.

Was sind häufige Herausforderungen bei der Nachbearbeitung und wie kann man sie meistern?

Fühlten Sie sich jemals vom Labyrinth der Nachbearbeitung in der additiven Fertigung überwältigt? Vertrauen Sie mir, Sie sind nicht allein.

Zu den häufigsten Herausforderungen bei der Nachbearbeitung gehören Materialinkonsistenzen, Oberflächenbeschaffenheiten und Zeitmanagement. Überwinden Sie diese durch den Einsatz fortschrittlicher Simulationssoftware, sorgfältiger Materialhandhabung und Automatisierungssysteme.

Materialinkonsistenzen verstehen

Oh Mann, lass mich dir von der Zeit erzählen, als ich dachte, ich hätte alles mit einem neuen Kunststoffmaterial herausgefunden – nur um dann bei der Nachbearbeitung zuzusehen, wie es sich verformt und bricht, wie es niemanden etwas angeht. Verschiedene Materialien reagieren auf unvorhersehbare Weise. Um sich ein paar Kopfschmerzen zu ersparen, sollten Sie die Verwendung von Simulationssoftware 13 , um diese Verhaltensweisen vorherzusagen und Ihre Prozesse entsprechend zu optimieren.

Erreichen der gewünschten Oberflächengüte

Das perfekte Finish zu erzielen ist, als würde man einem Einhorn nachjagen. Die Schichtlinien und Materialmacken können aus einer eigentlich glatten Oberfläche eine holprige Fahrt machen. Ich habe einmal versucht, es mit manuellem Schleifen in Augenschein zu nehmen – es war eine Katastrophe. Techniken wie chemisches Glätten oder Perlenstrahlen haben wirklich den Tag gerettet. Darüber hinaus können automatisierte Tools Ihnen die Konsistenz bieten, die bei manueller Arbeit oft fehlt.

Nachbearbeitungszeiten verwalten

Wenn Sie so sind wie ich, unterschätzen Sie möglicherweise, wie lange die Nachbearbeitung dauert. Es ist ein klassischer Anfängerfehler. Die Optimierung dieser Phase durch Automatisierung 14 kann die Arbeitskosten senken und die Effizienz steigern. Die Implementierung automatisierter Reinigungssysteme oder Roboterarme fühlt sich an, als hätte man zusätzliche Hände an Deck.

Vergleich von Werkzeugen und Techniken

| Technik | Vorteile | Einschränkungen |

|---|---|---|

| Chemisches Glätten | Schnell, effektiv | Erfordert chemische Sicherheit |

| Perlenstrahlen | Gut für raue Oberflächen | Kann empfindliche Teile beschädigen |

| Automatisierte Systeme | Konsistent, zeitsparend | Hohe Anschaffungskosten |

Wenn ich die Besonderheiten jeder Technik kenne, kann ich das beste Werkzeug für die jeweilige Aufgabe auswählen.

Qualitätskontrolle und -sicherung

Die Qualitätskontrolle ist wie mein Sicherheitsnetz. Die Sicherstellung gleichbleibender Qualität durch strenge Qualitätskontrollen und 15 Kontrollen mit fortschrittlicher Bildgebungs- und Scantechnologie hat mir mehr als einmal den Lebensunterhalt gerettet. Durch die Integration KI-basierter Inspektionssysteme wird die Präzision weiter gesteigert und Fehler erkannt, bevor sie zu kostspieligen Problemen werden.

Kostenmanagement in der Nachbearbeitung

Das Gleichgewicht zwischen Kosten und gleichbleibender Qualität fühlt sich an wie eine Gratwanderung. Die Analyse der Kosteneffizienz 16 mit Softwarelösungen zeigt, wo ich Kosten einsparen kann, ohne auf Qualität zu verzichten. Regelmäßige Audits haben dazu beigetragen, unnötige Ausgaben aufzudecken und den Weg für eine kostengünstigere Produktion zu ebnen.

Durch die direkte Bewältigung dieser Herausforderungen mit den richtigen Strategien und Werkzeugen habe ich die Nachbearbeitung in der additiven Fertigung optimiert und so reibungslosere und erfolgreichere Ergebnisse erzielt.

Materialinkonsistenzen können zu Nachbearbeitungsfehlern führen.WAHR

Verschiedene Materialien reagieren unterschiedlich auf die Nachbearbeitung und verursachen Fehler.

Automatisierte Systeme erhöhen die Nachbearbeitungszeiten.FALSCH

Automatisierung senkt die Arbeitskosten und beschleunigt den Arbeitsablauf.

Wie kann ich die Produktionseffizienz bei der Nachbearbeitung optimieren?

Haben Sie jemals das Gefühl gehabt, dass Sie in der Nachbearbeitungsphase mit zu vielen Bällen jonglieren? Lassen Sie uns in einige intelligente Strategien eintauchen, um Ihren Arbeitsablauf zu optimieren und das Leben ein wenig einfacher zu machen.

Optimieren Sie die Produktionseffizienz in der Nachbearbeitung, indem Sie Prozesse automatisieren, Arbeitsabläufe rationalisieren und in Technologie investieren. Bewerten und verfeinern Sie aktuelle Prozesse, beseitigen Sie Engpässe und wenden Sie Lean-Manufacturing-Prinzipien an, um Produktivität und Qualität zu verbessern.

Technologie für mehr Effizienz nutzen

Auf meiner Reise habe ich die Kraft fortschrittlicher Technologie zur Steigerung der Effizienz erkannt. Die Implementierung von Automatisierungstools 17 hat die manuelle Arbeit und Fehler in meinem Arbeitsablauf erheblich reduziert. Ich habe einmal in ein Echtzeit-Überwachungssystem investiert, das Analysen lieferte, die so aufschlussreich waren, dass ich das Gefühl hatte, ein zusätzliches Paar Augen am Produktionsband zu haben. Dadurch konnte ich Prozesse im Handumdrehen optimieren und meine Abläufe reibungsloser als je zuvor gestalten.

| Technologie | Nutzen |

|---|---|

| Automatisierungstools | Reduziert manuelle Arbeit |

| Echtzeitanalysen | Bietet Einblicke in die Leistung |

Optimierung von Workflow-Prozessen

Ich habe festgestellt, dass die Beurteilung und Umstrukturierung von Arbeitsabläufen wie das Aufräumen eines Kleiderschranks ist – wichtig und dennoch aufschlussreich. Durch die Zuordnung jedes Schritts werden Redundanzen aufgedeckt, die Sie möglicherweise übersehen. Techniken wie Value Stream Mapping 18 können verschwenderische Bereiche aufzeigen. Durch den „Just-in-Time“-Ansatz habe ich dafür gesorgt, dass Ressourcen effizient genutzt und Verzögerungen minimiert werden.

Umsetzung der Lean-Manufacturing-Prinzipien

Als ich zum ersten Mal etwas über Lean-Prinzipien erfuhr, kamen sie mir wie gesunder Menschenverstand vor, verpackt in einer schicken Verpackung. Aber ihre Anwendung hat alles verändert. Indem ich mich auf die Vermeidung von Verschwendung und die Verbesserung des Ablaufs konzentrierte, konnte ich bei der Nachbearbeitung erhebliche Effizienzsteigerungen feststellen. Die 5S-Methodik – Sortieren, Ordnen, Glänzen, Standardisieren, Erhalten – ist zu einem Mantra für die Aufrechterhaltung eines organisierten Arbeitsplatzes geworden. Es ist erstaunlich, wie viel Zeit Sie sparen, wenn Sie nicht nach verlegten Werkzeugen suchen müssen.

Effizientes Ressourcenmanagement

Das Ressourcenmanagement war ein weiterer Bereich, in dem ich spürbare Verbesserungen gesehen habe. Durch die Sicherstellung, dass mein Team gut geschult ist und die Ausrüstung regelmäßig gewartet wird, konnten unerwartete Ausfallzeiten vermieden werden. Mit der Ressourcenverwaltungssoftware 19 konnte ich die Nutzung verfolgen und den zukünftigen Bedarf effektiv vorhersagen.

Durch die Integration dieser Strategien habe ich die Produktionseffizienz während der Nachbearbeitung optimiert und so den Weg für reibungslosere Abläufe und eine bessere Ausgabequalität geebnet. Jede Methode erfordert einen maßgeschneiderten Ansatz, der auf den spezifischen Anforderungen und Bedingungen Ihrer Produktionslinie basiert. Und glauben Sie mir, wenn alles passt, fühlt es sich an, als ob Sie beim morgendlichen Pendeln alle grünen Ampeln treffen würden.

Automatisierungstools können den manuellen Arbeitsaufwand um 50 % reduzieren.FALSCH

Die genaue prozentuale Reduzierung hängt von der Branche und den verwendeten Werkzeugen ab.

Lean-Prinzipien vermeiden Verschwendung in der Nachbearbeitung.WAHR

Lean-Prinzipien konzentrieren sich auf die Minimierung von Verschwendung, um die Effizienz zu verbessern.

Abschluss

Die Beherrschung der Nachbearbeitung beim Spritzgießen umfasst die Optimierung von Kühlung, Beschnitt, Oberflächenveredelung und Inspektion, um die Produktqualität und -effizienz zu verbessern und gleichzeitig Fehler zu minimieren.

-

Entdecken Sie diesen Link, um jeden Schritt des Spritzgussprozesses zu verstehen und besser zu verstehen, wie die Kühlung in den gesamten Zyklus passt. ↩

-

Erfahren Sie mehr über konforme Kühltechniken zur Verbesserung der Wärmeableitung und Effizienz Ihrer Formprozesse. ↩

-

Entdecken Sie modernste Kühltechnologien, die Ihre Produktionsmethoden revolutionieren und die Qualität verbessern könnten. ↩

-

Entdecken Sie manuelle Werkzeuge, die Handwerkern eine präzise Kontrolle beim Beschneiden und Entgraten ermöglichen. ↩

-

Erfahren Sie mehr über die innovative Entgratungstechnik mit thermischer Energie und wie sie kleine Grate effizient entfernt. ↩

-

Entdecken Sie fortschrittliche Methoden, die auf spezifische Fertigungsanforderungen zugeschnitten sind und die Produktqualität verbessern. ↩

-

Entdecken Sie, wie die Oberflächenveredelung die Produktästhetik und die Marktattraktivität in der wettbewerbsintensiven Unterhaltungselektronikbranche verbessert. ↩

-

Erfahren Sie, wie UV-beständige Beschichtungen Kunststoffteile im Laufe der Zeit vor Verfärbung und Zersetzung schützen. ↩

-

Entdecken Sie die ISO 9001-Richtlinien, um eine gleichbleibende Qualität bei Oberflächenveredelungsprozessen sicherzustellen. ↩

-

Entdecken Sie die verschiedenen verfügbaren Oberflächenveredelungsoptionen für Spritzgusskomponenten. ↩

-

Entdecken Sie die Bedeutung der Produktinspektion für die Gewährleistung fehlerfreier Herstellungsprozesse. ↩

-

Erfahren Sie, wie automatisierte Systeme die Genauigkeit und Effizienz bei der Fehlererkennung verbessern. ↩

-

Entdecken Sie Methoden zur Vorhersage und Steuerung des Materialverhaltens während der Nachbearbeitung, um die Qualität sicherzustellen. ↩

-

Verstehen Sie, wie Automatisierung Arbeitsabläufe rationalisieren und Arbeitskosten senken kann. ↩

-

Entdecken Sie, wie fortschrittliche Bildgebung und KI die Fehlererkennung verbessern können. ↩

-

Erfahren Sie, wie Sie die Kosten minimieren können, ohne Kompromisse bei der Qualität einzugehen. ↩

-

Entdecken Sie die neuesten Automatisierungstools, die Ihre Fertigungsprozesse rationalisieren und manuelle Arbeit reduzieren können. ↩

-

Erfahren Sie, wie Value Stream Mapping dabei helfen kann, Ineffizienzen in Ihrem Arbeitsablauf zu erkennen und die Gesamtproduktivität zu verbessern. ↩

-

Entdecken Sie Softwareoptionen für ein effektives Ressourcenmanagement, um eine optimale Nutzung und weniger Abfall zu gewährleisten. ↩