Das Verständnis der Schrumpfung von Kunststoffformen ist entscheidend für die Herstellung präziser Formteile, die den Spezifikationen entsprechen.

Die Formschwindung wird berechnet, indem die Differenz zwischen Formhohlraumgröße und tatsächlicher Teilegröße gemessen und als Prozentsatz angegeben wird. Verwenden Sie präzise Werkzeuge, um beide Größen zu messen, und wenden Sie die Formel an: Schwindungsrate = (Formhohlraumgröße – tatsächliche Teilegröße) / Formhohlraumgröße × 100 %.

Diese Formel bietet zwar einen grundlegenden Ansatz, doch für genaue Ergebnisse müssen verschiedene Faktoren wie Materialeigenschaften und Prozessbedingungen berücksichtigt werden. Um diese komplexe Berechnung zu beherrschen und optimale Ergebnisse zu erzielen, sollten Sie sich eingehend mit den Feinheiten der Kunststoffschrumpfung auseinandersetzen.

Messschieber messen die Abmessungen von Formhohlräumen präzise.WAHR

Messschieber liefern präzise Messwerte, die für genaue Berechnungen der Formschrumpfung erforderlich sind.

Welche Werkzeuge können die Messgenauigkeit verbessern?

Präzision ist der Schlüssel zur Messung der Schrumpfung von Kunststoffformen, um Qualität und Passgenauigkeit zu gewährleisten.

Messschieber und Mikrometer sind für präzise Messungen bei der Berechnung der Formschwindung unerlässlich. Sie liefern genaue Abmessungen sowohl des Formhohlraums als auch des abgekühlten Teils und gewährleisten so die Zuverlässigkeit der Daten. Digitale Messgeräte können die Präzision durch automatisierte Messwerte und Datenerfassung weiter verbessern und menschliche Fehler minimieren.

Die Rolle von Präzisionswerkzeugen bei der Messung

Schrumpfung von Kunststoffformen unerlässlich . Messschieber und Mikrometer werden aufgrund ihrer hohen Präzision und einfachen Handhabung häufig eingesetzt. Diese Werkzeuge ermöglichen Feinmessungen, oft bis in den Mikrometerbereich, was entscheidend ist, um die minimalen Größenunterschiede zu beurteilen, die auf Schrumpfung hinweisen.

Digitale Messschieber bieten insbesondere durch ihre digitale Anzeige eine höhere Genauigkeit. Dadurch werden menschliche Ablesefehler, die bei analogen Skalen auftreten können, minimiert. Einige fortschrittliche Modelle ermöglichen zudem die direkte Datenübertragung an Computer, was die Analyse und Dokumentation vereinfacht.

Vorteile automatisierter Messsysteme

Der Einsatz automatisierter Systeme kann die Messgenauigkeit deutlich verbessern. Koordinatenmessgeräte (KMG) erfreuen sich in der Fertigung zunehmender Beliebtheit, da sie komplexe Geometrien automatisch und hochpräzise vermessen können. Diese Maschinen erfassen mithilfe von Messtastern die Koordinaten der Objektoberfläche und erstellen so eine detaillierte Karte ihrer Abmessungen.

Bei der Messung der Schrumpfung eines Formteils kann beispielsweise ein Koordinatenmessgerät (KMG) schnell hochpräzise Datenpunkte über verschiedene Achsen liefern und so ein umfassendes Verständnis des Schrumpfungsmusters ermöglichen.

Bedeutung wiederholter Messungen

Um Konsistenz und Genauigkeit zu gewährleisten, ist es entscheidend, mehrere Messungen durchzuführen und die Ergebnisse zu mitteln. Dieses Vorgehen hilft, Abweichungen auszugleichen, die durch geringfügige Ungenauigkeiten in der Messtechnik oder der Werkzeugkalibrierung entstehen können.

Darüber hinaus kann die Messzuverlässigkeit durch die Verwendung einer Kombination von Messinstrumenten, wie beispielsweise die Überprüfung von Messschieberwerten mit Mikrometerdaten, weiter erhöht werden.

Die Anwendung dieser Verfahren trägt nicht nur zu einer genaueren Berechnung der Schrumpfungsrate bei, sondern verbessert auch den gesamten Qualitätssicherungsprozess für gefertigte Teile. Weitere Einblicke in fortschrittliche Messtechniken finden Sie in unserem Leitfaden zur von Koordinatenmessgeräten für präzise Messungen² .

Messschieber sind für die Messung der Formschrumpfung unerlässlich.WAHR

Messschieber liefern präzise Messwerte, die für die Bestimmung der Formschrumpfung unerlässlich sind.

Koordinatenmessgeräte (KMG) können komplexe Geometrien nicht genau messen.FALSCH

Koordinatenmessgeräte sind bekannt für ihre Präzision bei der Messung komplexer Geometrien.

Wie beeinflussen verschiedene Kunststoffe die Schrumpfungsraten?

Für das Präzisionsformen ist es entscheidend zu verstehen, wie sich verschiedene Kunststoffe auf die Schrumpfungsrate auswirken.

Unterschiedliche Kunststoffe weisen aufgrund ihrer einzigartigen Materialeigenschaften unterschiedliche Schrumpfungsraten auf. Polypropylen und Polyethylen haben im Allgemeinen höhere Schrumpfungsraten als ABS oder Polycarbonat. Um diese Raten genau zu berechnen, müssen neben externen Faktoren wie Temperatur und Druck auch die spezifischen Eigenschaften jedes Kunststoffs berücksichtigt werden.

Auswirkungen auf die Materialeigenschaften

Die Art des beim Spritzgießen verwendeten Kunststoffs hat einen erheblichen Einfluss auf die Schrumpfungsrate. Dies liegt daran, dass jeder Kunststoff einzigartige Eigenschaften wie Kristallinität³ , Wärmeausdehnung und Viskosität aufweist, die sein Verhalten beim Abkühlen bestimmen.

-

Amorphe Kunststoffe : Materialien wie ABS und Polycarbonat sind amorph, d. h. sie besitzen keine kristalline Struktur. Sie neigen weniger zum Schrumpfen, da ihre Molekülketten stärker verknäuelt sind und somit einen geringeren Widerstand gegen die Kontraktion bieten.

-

Teilkristalline Kunststoffe : Polypropylen und Polyethylen gehören zu dieser Kategorie. Diese Materialien weisen eine strukturierte Anordnung auf, was zu höheren Schrumpfungsraten beim Kristallisieren während der Abkühlung führt.

Einfluss von Additiven und Füllstoffen

Additive und Füllstoffe können die Schrumpfungseigenschaften eines Kunststoffs verändern. Beispielsweise kann die Zugabe von Glasfasern zu einem Polymer die Schrumpfung durch Verstärkung der Materialstruktur deutlich reduzieren.

| Materialtyp | Schrumpfungsrate (%) |

|---|---|

| Polypropylen | 1.5 – 2.5 |

| Polyethylen | 1.5 – 3.0 |

| ABS | 0.4 – 0.8 |

| Polycarbonat | 0.5 – 0.7 |

Externe Faktoren und ihre Rolle

Neben den intrinsischen Materialeigenschaften auch die Prozessbedingungen die Schrumpfungsraten erheblich.

-

Temperatur : Höhere Formtemperaturen erhöhen typischerweise die Schrumpfung, da sie die Bildung kristallinerer Strukturen in teilkristallinen Kunststoffen ermöglichen.

-

Druck : Durch Erhöhung des Einspritzdrucks kann das Material effektiver verdichtet werden, wodurch die Gesamtschrumpfung möglicherweise verringert wird.

Verständnis von Schrumpfungsbereichen

Für jede Kunststoffart gibt es einen geschätzten Schrumpfungsbereich, die tatsächlichen Ergebnisse können jedoch je nach Verarbeitungsbedingungen variieren. Beispielsweise können innerhalb des Schrumpfungsbereichs von 1,5 % bis 2,5 % bei Polypropylen unterschiedliche Chargen aufgrund geringfügiger Änderungen der Schmelztemperatur oder der Abkühlzeit Abweichungen aufweisen.

Zusammenfassend lässt sich sagen, dass die Kenntnis des Zusammenspiels zwischen Materialarten und externen Faktoren der Schlüssel zur effektiven Vorhersage und Steuerung von Schrumpfungsraten ist.

Polypropylen weist eine höhere Schrumpfungsrate auf als ABS.WAHR

Die teilkristalline Struktur von Polypropylen führt zu einer höheren Schrumpfung.

Amorphe Kunststoffe wie ABS schrumpfen stärker als teilkristalline.FALSCH

Amorphe Kunststoffe weisen aufgrund der verknäuelten Molekülketten eine geringere Schrumpfung auf.

Welche Rolle spielt das Spritzgießen bei der Schwindung?

Das Spritzgießen ist ein entscheidender Schritt bei der Bestimmung der endgültigen Schrumpfung eines Kunststoffteils.

Das Spritzgießen hat einen erheblichen Einfluss auf die Schwindung, da das Materialverhalten durch Prozessparameter wie Temperatur, Druck und Geschwindigkeit beeinflusst wird. Diese Parameter bestimmen die Abkühlgeschwindigkeit und die Materialausrichtung, was sich direkt auf die Schwindungseigenschaften des Formteils auswirkt.

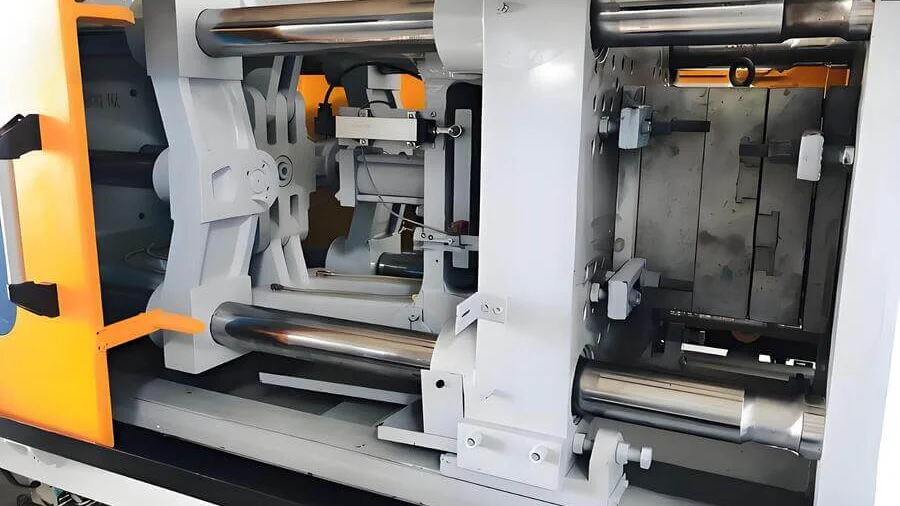

Den Spritzgussprozess verstehen

Spritzgießen ist ein Fertigungsverfahren zur Herstellung von Teilen, bei dem geschmolzenes Material in eine Form eingespritzt wird. Dieser Prozess ist entscheidend für die Bestimmung der endgültigen Eigenschaften des Kunststoffteils, einschließlich seiner Schwindungsrate.

-

Einspritzdruck und -geschwindigkeit : Der Druck, mit dem das geschmolzene Plastik in die Form eingespritzt wird, beeinflusst die Schwindung. Hoher Druck führt zu einer besseren Füllung des Formhohlraums, wodurch Lufteinschlüsse reduziert und die Schwindung minimiert werden. Ebenso beeinflusst die Einspritzgeschwindigkeit, wie schnell die Form gefüllt wird, und wirkt sich somit auf die Materialausrichtung und die spätere Schwindungsrate aus.

-

Formtemperatur : Eine höhere Formtemperatur erhöht im Allgemeinen die Beweglichkeit der Polymerketten, wodurch diese sich beim Abkühlen dichter anordnen können. Dies kann zu stärkerem Schwinden führen. Umgekehrt können niedrigere Formtemperaturen das Schwinden verringern, jedoch auch die Oberflächenbeschaffenheit und die mechanischen Eigenschaften des Bauteils beeinträchtigen.

-

Abkühlgeschwindigkeit : Die Abkühlgeschwindigkeit ist entscheidend für die Kontrolle der Schrumpfung. Schnellere Abkühlung führt in der Regel zu geringerer Schrumpfung, da sie die Bewegung der Polymerketten einschränkt. Ungleichmäßige Abkühlung kann jedoch zu Verformungen oder Eigenspannungen führen.

Material- und Struktureinflüsse

-

Materialeigenschaften : Verschiedene Kunststoffe weisen aufgrund ihrer Molekularstruktur unterschiedliche Schrumpfungsraten auf. Beispielsweise schrumpfen teilkristalline Polymere wie Polyethylen stärker als amorphe Polymere wie Polystyrol.

-

Teilegeometrie : Die Gestaltung des Bauteils kann die Schwindung beeinflussen. Merkmale wie Rippen oder unterschiedliche Wandstärken können zu ungleichmäßiger Abkühlung und unterschiedlicher Schwindung führen, was wiederum Verzug oder Maßungenauigkeiten zur Folge haben kann.

| Parameter | Einfluss auf die Schrumpfung |

|---|---|

| Einspritzdruck | Höherer Druck reduziert die Schrumpfung durch gründliche Hohlraumfüllung |

| Formtemperatur | Höhere Temperaturen erhöhen die Schrumpfung durch Polymermobilität |

| Abkühlungsrate | Schnellere Abkühlung reduziert die Schrumpfung und beeinflusst die Teilequalität |

Prozessoptimierung

Um den Schrumpf zu minimieren und eine gleichbleibende Qualität zu erzielen, ist die Optimierung der Spritzgießparameter entscheidend. Dies erfordert ein präzises Zusammenspiel von Druck, Temperatur und Abkühlzeit. Erfahren Sie mehr über die Optimierung des Spritzgießens ( Punkt 5) , um die Bauteilabmessungen und -eigenschaften exakt zu steuern.

Das Verständnis dafür, wie die einzelnen Aspekte des Spritzgießens die Schwindung beeinflussen, ermöglicht es Herstellern, Dimensionsänderungen effektiv vorherzusagen und zu kontrollieren. mehr über fortgeschrittene Strategien zur Schwindungsminimierung durch Prozessanpassungen und Materialauswahl.

Höhere Formtemperaturen erhöhen die Schrumpfung.WAHR

Hohe Formtemperaturen erhöhen die Beweglichkeit des Polymers, was zu stärkerem Schrumpfen führt.

Schnellere Abkühlung führt zu stärkerer Schrumpfung.FALSCH

Schnellere Abkühlung schränkt die Bewegung der Polymerketten ein und verringert so die Schrumpfung.

Warum ist eine konsistente Messung für genaue Ergebnisse entscheidend?

Genaue Messungen sind in der Fertigung von grundlegender Bedeutung und gewährleisten, dass jedes Produkt die strengen Qualitätsstandards erfüllt, die für den Erfolg erforderlich sind.

Eine konsistente Messung ist von entscheidender Bedeutung, da sie die Variabilität minimiert, die Zuverlässigkeit gewährleistet und die Genauigkeit der Ergebnisse erhöht, insbesondere bei der Berechnung der Schrumpfung von Kunststoffformen.

Die Bedeutung der Konsistenz bei Messungen

Konsistente Messungen sind von entscheidender Bedeutung für die Zuverlässigkeit der Daten in allen Produktionsprozessen. Bei der Messung der Formschrumpfung von Kunststoffteilen<sup> 7 </sup> beeinflusst die Präzision jeder Messung direkt die Qualität und Genauigkeit des Endprodukts.

Werkzeuge und Techniken

Der Einsatz moderner Messgeräte wie Messschieber und Mikrometer gewährleistet präzise Messungen sowohl der Formkavität als auch der Abmessungen des fertigen Bauteils. Selbst die modernsten Werkzeuge können jedoch uneinheitliche Ergebnisse liefern, wenn sie nicht systematisch eingesetzt werden. Daher ist die Anwendung einer standardisierten Messmethode unerlässlich. Auch die regelmäßige Kalibrierung der Werkzeuge ist für die Genauigkeit von entscheidender Bedeutung.

Auswirkungen auf die Schrumpfung von Kunststoffformen

Die Berechnung der Formschrumpfung erfordert präzise Messungen. Abweichungen können durch verschiedene Faktoren entstehen, wie z. B. Werkzeugverschleiß, Bedienungsfehler oder Umwelteinflüsse wie Temperatur und Luftfeuchtigkeit. Durch die Einhaltung einheitlicher Messverfahren lassen sich diese Einflussfaktoren minimieren.

Beispielrechnung:

| Formhohlraumgröße (mm) | Tatsächliche Teilegröße (mm) | Schrumpfungsrate (%) |

|---|---|---|

| 100 | 98 | 2 |

Diese Tabelle veranschaulicht, wie präzise und konsistente Messungen zu genauen Berechnungen der Schrumpfung führen und so sicherstellen, dass jede Charge die gewünschten Spezifikationen erfüllt.

Minimierung menschlicher Fehler

Menschliches Versagen ist eine häufige Ursache für Inkonsistenzen. Die Implementierung von Schulungsprogrammen und die Entwicklung von Standardarbeitsanweisungen (SOPs ) können Fehler deutlich reduzieren. Darüber hinaus kann der Einsatz digitaler Werkzeuge zur Automatisierung bestimmter Messaspekte die Konsistenz und Genauigkeit verbessern.

Umweltaspekte

Umwelteinflüsse wie Temperaturschwankungen können die Messgenauigkeit beeinträchtigen. Die Verwendung temperaturkontrollierter Umgebungen für Messungen oder der Ausgleich von Temperaturschwankungen durch kalibrierte Justierungen kann zur Aufrechterhaltung der Konsistenz beitragen.

Konsistenz bedeutet nicht nur die Verwendung der richtigen Werkzeuge, sondern erfordert einen ganzheitlichen Ansatz, der Werkzeugnutzung, menschliche Faktoren und Umgebungsbedingungen berücksichtigt. Einheitliche Messverfahren führen zu zuverlässigeren Ergebnissen und verbessern die Gesamtqualität der Produktion.

Konsequente Messungen minimieren die Variabilität.WAHR

Konsistente Messungen reduzieren die Variabilität und gewährleisten so zuverlässige Daten.

Menschliches Versagen ist die Hauptursache für Messinkonsistenzen.WAHR

Menschliches Versagen führt häufig zu Inkonsistenzen, die durch Standardarbeitsanweisungen (SOPs) abgemildert werden können.

Abschluss

Wer die Berechnung des Formschwindens von Kunststoffteilen beherrscht, kann präzise Bauteile herstellen. Berücksichtigen Sie Materialeigenschaften, Prozessparameter und strukturelle Einflüsse, um genaue Ergebnisse zu erzielen.

-

Entdecken Sie detaillierte Methoden zur präzisen Messung der Formschrumpfung von Kunststoffteilen: Die Schrumpfungseinheiten von spritzgegossenen Kunststoffteilen werden in Tausendstel Zoll pro linearem Zoll (0,00X /in/in) angegeben. Typische Schrumpfungsraten liegen zwischen 0,001/ … ↩

-

Erfahren Sie, wie Koordinatenmessgeräte (KMG) die Messgenauigkeit in der Fertigung verbessern: Höhere Effizienz · Wiederholgenauigkeit und Zuverlässigkeit · Genauigkeit · Überprüfung der geometrischen Bemaßung und Tolerierung (GD&T) · Effizienter Personaleinsatz … ↩

-

Erfahren Sie, wie sich die Kristallinität auf die physikalischen Eigenschaften verschiedener Kunststoffe auswirkt: Die Kristallinität ist wichtig, da sie die Materialauswahl, die Teilekonstruktion, die Verarbeitung und die letztendlich zu erwartenden Gebrauchseigenschaften beeinflusst. ↩

-

Erfahren Sie, wie Prozessparameter wie Temperatur und Druck die Schrumpfungsrate beeinflussen: Das Ausmaß der Kunststoffschrumpfung hängt von Faktoren wie Materialart, Zusammensetzung, Feuchtigkeitsaufnahme und Formtemperatur ab. Zum Beispiel … ↩

-

Tipps zur Optimierung der Spritzgießparameter für beste Ergebnisse: Die 8 wichtigsten Parameter zur Vermeidung von Fehlern im Spritzgießprozess: 1. Temperaturregelung; 2. Einspritzgeschwindigkeit; 3. Kühlung … ↩

-

Techniken zur präzisen Kontrolle des Schwindens beim Spritzgießen: Wie lässt sich Schwinden beim Kunststoffspritzguss vermeiden? · Kühleffekte optimieren · Wandstärke sinnvoll reduzieren · Plastifizierungstemperatur senken · … ↩

-

Erfahren Sie, warum konsistente Messungen entscheidend für die Reduzierung von Schwankungen sind: Da die Viskosität variabel ist, minimiert eine konstante Füllzeit den Einfluss dieser Schwankungen und sorgt für einen stabileren Prozess, und … ↩

-

Erfahren Sie, wie Standardarbeitsanweisungen (SOPs) die Messzuverlässigkeit verbessern: Prüfen Sie, ob die Prüfnormen den Standard und/oder die zu kalibrierenden Objekte repräsentieren. Die Prüfnormen müssen stabil sein und ihre Werte sollten mit … festgelegt werden ↩