Die richtige Schrumpfung beim Spritzgießen zu erzielen, ist wie ein Volltreffer. Es erfordert Präzision und etwas Know-how.

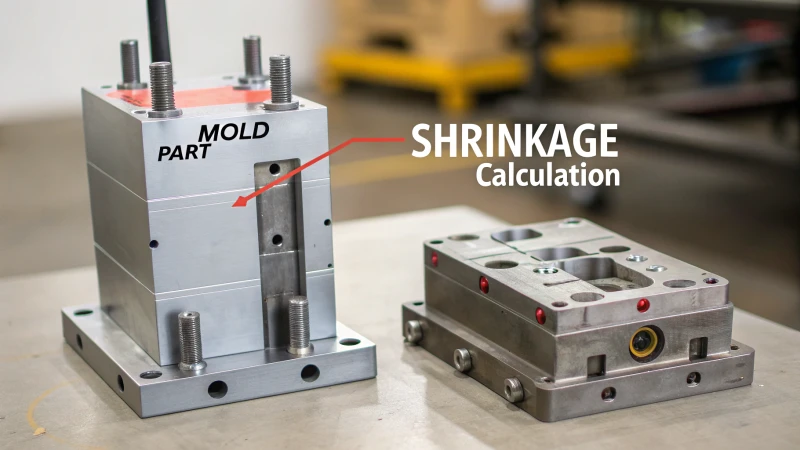

Die Schwindung beim Spritzgießen wird mit der Formel Schwindung = (Formabmessung – Teileabmessung) / Formabmessung berechnet. Dies hilft, Größenänderungen während der Abkühlung vorherzusagen, um eine genaue Passform des Endprodukts zu gewährleisten.

Ich erinnere mich noch gut daran, als ich mich zum ersten Mal mit dem Thema Schrumpfung in meinen Konstruktionen auseinandersetzen musste – es fühlte sich an wie ein ungelöstes Rätsel. Die Formel ist zwar einfach, aber die eigentliche Herausforderung liegt in den Variablen wie Materialarten und den Feinheiten der Formgebung. Im Laufe der Jahre habe ich gelernt, dass das Verständnis dieser Nuancen über Erfolg oder Misserfolg eines Projekts entscheiden kann. Lassen Sie uns also untersuchen, wie verschiedene Faktoren die Schrumpfung beeinflussen und wie Sie diese beherrschen können, um sicherzustellen, dass Ihre Konstruktionen jedes Mal perfekt sind.

Die Schrumpfungsformel ist universell für alle Kunststoffe.FALSCH

Unterschiedliche Materialien weisen unterschiedliche Schrumpfungsraten auf, was sich auf die Rezeptur auswirkt.

Die Formkonstruktion beeinflusst die Schrumpfung beim Spritzgießen.WAHR

Die Formkonstruktion beeinflusst die Abkühlgeschwindigkeit und damit die Bauteilabmessungen.

- 1. Welche Faktoren beeinflussen die Schwindung beim Spritzgießen?

- 2. Wie beeinflusst die Wahl des richtigen Materials den Schwindungsgrad bei der Fertigung?

- 3. Welche Fehler werden häufig bei der Berechnung des Schrumpfungsgrades gemacht?

- 4. Wie lässt sich die Formkonstruktion optimieren, um den Schrumpf zu minimieren?

- 5. Welche Werkzeuge und Software können helfen, den Schrumpfungsgrad genau vorherzusagen?

- 6. Abschluss

Welche Faktoren beeinflussen die Schwindung beim Spritzgießen?

Hatten Sie jemals das Gefühl, dass Ihr sorgfältig entworfenes Kunststoffteil ein Eigenleben führt und einfach nicht richtig passen will?

Die Schwindung beim Spritzgießen wird durch die Materialart, die Werkzeugkonstruktion und die Verarbeitungsbedingungen beeinflusst, die zusammen das Ausmaß der Schrumpfung beim Abkühlen und Erstarren des Teils bestimmen.

Als ich mich zum ersten Mal mit Spritzguss beschäftigte, war ich erstaunt, wie viel Wissenschaft und Kunst darin stecken, ein Bauteil perfekt herzustellen. Es ist wie beim Kochen eines komplizierten Gerichts, bei dem jede Zutat und jeder Schritt perfekt sein muss.

Materialart und Eigenschaften

Eine Sache, die ich aus unzähligen Projekten gelernt habe, ist, dass Kunststoffe nicht gleich Kunststoff sind. Die Materialwahl kann über Erfolg oder Misserfolg Ihres Designs entscheiden – im wahrsten Sinne des Wortes. Kristalline Polymere wie Polyethylen schrumpfen tendenziell stärker als amorphe wie Polycarbonat. Ich erinnere mich an ein Projekt, bei dem wir mitten im Prozess das Material wechselten, und der Unterschied in den Schrumpfungsraten war wirklich verblüffend. Die thermischen Eigenschaften Ihres Materials zu kennen, ist daher entscheidend, um solche unangenehmen Überraschungen zu vermeiden.

| Material | Schrumpfungsrate |

|---|---|

| Polyethylen | Hoch |

| Polycarbonat | Niedrig |

| Nylon | Medium |

Die Materialauswahl 1 spielt in diesem Prozess eine entscheidende Rolle.

Überlegungen zum Formendesign

Ah, Formenbau – da geschieht die wahre Magie. Schon früh in meiner Karriere musste ich schmerzlich erfahren, wie ungleichmäßige Wandstärken zu Verformungen der Teile führen können. Es ist wie beim Kuchenbacken: Ist der Teig nicht gleichmäßig verteilt, wird das Gebäck schief. Eine gleichmäßige Wandstärke sorgt für eine konsistente Schrumpfung und damit für weniger Ärger später.

Ein weiterer Trick ist die strategische Platzierung von Kühlsystemen 2. Stellen Sie sich das so vor, als würden Sie Ihren Kuchen vor dem Glasieren gleichmäßig kühlen; so bleibt alles an seinem Platz.

Verarbeitungsbedingungen

Die Verarbeitungsbedingungen klingen vielleicht technisch, sind aber im Grunde die Stellschrauben, an denen man dreht, um optimale Ergebnisse zu erzielen. Parameter wie Einspritzgeschwindigkeit, Druck und Temperatur können die Schwindung erheblich beeinflussen. Beispielsweise kann ein höherer Einspritzdruck mehr Material in die Form packen und so die Schwindung reduzieren – ähnlich wie beim Zusammendrücken einer Feder.

, wie Teams mithilfe fortschrittlicher CAE-Tools (Computer-Aided Engineering) diese Bedingungen simulierten und so präzise Anpassungen vornahmen, die langfristig Zeit und Kosten sparen. Die Optimierung der Einspritzgeschwindigkeit ist ein weiterer cleverer Ansatz, der zur Behebung von durch Schwindung bedingten Fehlern beitragen kann.

Wenn ich all diese Elemente zusammen betrachte, wird deutlich, dass es beim Verständnis dieser Faktoren nicht nur darum geht, ein passendes Teil zu finden, sondern vielmehr darum, ein Handwerk zu beherrschen, das Kreativität mit Präzision verbindet. Durch die Optimierung dieser Faktoren stellen wir sicher, dass unsere Konstruktionen nicht nur Qualitätsstandards erfüllen, sondern unsere Kunden auch durch ihre Zuverlässigkeit und Leistung begeistern. Genau das macht dieses Feld so spannend und lohnend.

Polycarbonat weist eine höhere Schrumpfungsrate auf als Polyethylen.FALSCH

Polycarbonat weist im Vergleich zu Polyethylen eine geringere Schrumpfungsrate auf.

Ungleichmäßige Wandstärken können zu unterschiedlichem Schwinden führen.WAHR

Ungleichmäßige Wandstärke führt zu ungleichmäßiger Kühlung und damit zu Verformungen.

Wie beeinflusst die Wahl des richtigen Materials den Schwindungsgrad bei der Fertigung?

Haben Sie schon einmal das falsche Material für ein Projekt gewählt und am Ende ein unförmiges, verformtes Produkt erhalten? Mir ist das schon passiert, und es hat mir gezeigt, wie entscheidend die Materialwahl für die Minimierung des Schrumpfungsgrades während der Fertigung ist.

Die Wahl des richtigen Materials ist in der Fertigung entscheidend, um die Schrumpfungsrate zu kontrollieren, da Materialien mit höherer Wärmeausdehnung zu stärkerer Schrumpfung führen können. Das Verständnis der Materialeigenschaften gewährleistet präzise Maßergebnisse.

Materialeigenschaften und ihr Einfluss

Ich möchte Sie an eine Zeit erinnern, als ich an der Konstruktion einer kleinen Serie von Elektronikgehäusen arbeitete. Ich dachte, ich hätte alles im Griff, bis mir auffiel, dass die Abmessungen leicht abwichen. Es stellte sich heraus, dass das von mir gewählte Material eine höhere Schrumpfungsrate aufwies als erwartet. Das lehrte mich auf die harte Tour, wie sich unterschiedliche Materialien wie Polypropylen ( PP ) und Acrylnitril-Butadien-Styrol ( ABS ) aufgrund ihrer Molekularstrukturen .

| Material | Schrumpfungsrate |

|---|---|

| Polypropylen | 1.5% – 2.0% |

| ABS | 0.5% – 0.7% |

PP hat beispielsweise eine geringere Dichte und einen höheren Wärmeausdehnungskoeffizienten, was bedeutet, dass es sich beim Abkühlen stärker zusammenzieht. Dies war für mich ein entscheidender Faktor bei der Auswahl der richtigen Materialien für Projekte, die Präzision erforderten.

Einfluss der Abkühlungsrate

Ich habe außerdem gelernt, dass es nicht nur auf die Materialien ankommt, sondern auch auf deren Kühlung. Ich erinnere mich an einen Fall, als wir eine Charge zu schnell durch die Produktion jagten und sie zu rasch abkühlten. Die dadurch entstandenen inneren Spannungen führten zu unerwarteten Verformungen. Materialien wie Polystyrol erfordern ein sorgfältiges Kühlmanagement, um solche Probleme zu vermeiden.

Beim Spritzgießen ist die Kontrolle der Werkzeugtemperaturen entscheidend, um unterschiedliche Schwindungsgrade zu minimieren und so die Gleichmäßigkeit der Produkte zu gewährleisten. Diese Erkenntnis hat mir in meinen Projekten schon unzählige Probleme erspart.

Fallstudie: EVA vs. Harz

Es gibt da eine Geschichte, als ich vor der Aufgabe stand, mich für eine neue Produktlinie zwischen Ethylen-Vinylacetat (EVA) und Harz zu entscheiden. Die Flexibilität von EVA schien ideal für Schuhsohlen, ging aber mit einem höheren Schrumpfungsgrad einher.

| Material | Anwendung | Schwindung |

|---|---|---|

| EVA | Schuhsohlen | Hoch |

| Harz | Artefakte | Niedrig |

Harz bot zwar eine bessere Dimensionsstabilität und eignete sich daher ideal für präzise Bauteile, jedoch fehlte ihm die Flexibilität von EVA.

Diese Erfahrung lehrte mich, dass das Verständnis dieser Eigenschaften entscheidend ist, um die Materialauswahl an den Produktionszielen und funktionalen Anforderungen auszurichten.

Wenn ich heute vor Materialentscheidungen stehe, denke ich an diese Lektionen und Geschichten zurück. Sie erinnern mich daran, dass die richtige Wahl sowohl den Prozess als auch die Produktleistung erheblich verbessern kann.

Polypropylen weist eine höhere Schrumpfungsrate auf als ABS.WAHR

Die Schrumpfungsrate von Polypropylen liegt bei 1,5 % bis 2,0 % und ist damit höher als die von ABS mit 0,5 % bis 0,7 %.

Schnellere Abkühlung reduziert innere Spannungen in Werkstoffen.FALSCH

Schnellere Abkühlung erhöht die inneren Spannungen, was zu Maßungenauigkeiten führt.

Welche Fehler werden häufig bei der Berechnung des Schrumpfungsgrades gemacht?

Haben Sie schon einmal unerwartete Probleme mit dem Materialdurchsatz bei der Konstruktion gehabt? Mir ist das passiert, und es hat mir viel darüber beigebracht, wie man kostspielige Fehler vermeidet.

Häufige Fehler bei der Berechnung des Schwindungsgrades bestehen in der Vernachlässigung von Materialeigenschaften, Umwelteinflüssen und Prozessschwankungen, was zu Ungenauigkeiten in der Konstruktion führt.

Vernachlässigung der Materialeigenschaften

Ich erinnere mich an eines meiner ersten Projekte, bei dem ich völlig unterschätzt habe, wie teuer es sein kann, die Materialeigenschaften zu ignorieren. Ich arbeitete mit Kunststoffen und nahm an, deren Schrumpfungsraten wären ähnlich wie die von Metallen. Wie sehr ich mich doch geirrt habe! Jedes Material verhält sich unter Belastung und Hitze anders, und diese Nuancen nicht zu berücksichtigen, führte zu einer ganzen Reihe von Teilen, die einfach nicht passten. Es ist unerlässlich, seine Materialien in- und auswendig zu kennen.

| Materialtyp | Typische Schwundrate (%) |

|---|---|

| Plastik | 1.5 – 2.0 |

| Metall | 0.5 – 1.0 |

| Gummi | 2.5 – 3.5 |

Umweltfaktoren ignorieren

Ich werde nie den Moment vergessen, als ich die Auswirkungen der Umgebungsbedingungen auf meine Konstruktionen völlig ignorierte. Es war ein schwüler Sommer, und die Lagerhalle glich einer Sauna. Meine Entwürfe waren auf dem Papier perfekt, aber in der Praxis erwiesen sie sich aufgrund unerwarteter Schrumpfungsunterschiede als Desaster. Seitdem achte ich stets auf Temperatur und Luftfeuchtigkeit und teste meine Konstruktionen oft in einer kontrollierten Umgebung, um solche Pannen zu vermeiden.

Vernachlässigung von Prozessvariationen

In einem Projekt wurde mir klar, dass selbst geringfügige Änderungen im Fertigungsprozess erhebliche Abweichungen bei den Schwindungsergebnissen zur Folge haben können. Unterschiedliche Einspritzgeschwindigkeiten oder Abkühlzeiten können die gesamte Konstruktion beeinträchtigen. Die detaillierte Dokumentation dieser Variablen und deren Einbeziehung in meine Berechnungen war für mich ein entscheidender Wendepunkt.

Unzureichende Kommunikation mit Lieferanten

Ich musste schmerzlich erfahren, dass klare Kommunikation mit Lieferanten unerlässlich ist. Einmal erhielt ich aufgrund eines Missverständnisses eine Materiallieferung mit anderen Spezifikationen als erwartet. Das war ein kostspieliger Fehler, der sich durch die Klärung aller Details von Anfang an hätte vermeiden lassen. Die enge Zusammenarbeit mit Lieferanten liefert mir nun Erkenntnisse, die mir helfen, meine Konstruktionen zu verfeinern und Berechnungen zu optimieren .

Jeder Schritt im Berechnungsprozess erfordert eine sorgfältige Dokumentation und strenge Qualitätskontrollmaßnahmen . Dadurch lassen sich die Schwundraten präzise vorhersagen und genau bestimmen, was mir hilft, kostspielige Produktionsfehler zu vermeiden. Diese methodische Vorgehensweise ist mir über die Jahre in Fleisch und Blut übergegangen.

Die Schrumpfungsrate von Kunststoffen ist höher als die von Metallen.WAHR

Kunststoffe schrumpfen typischerweise um 1,5 bis 2,0 %, Metalle hingegen um 0,5 bis 1,0 %.

Umweltfaktoren haben keinen Einfluss auf die Schrumpfungsraten.FALSCH

Temperatur und Luftfeuchtigkeit beeinflussen die Materialschrumpfungsrate maßgeblich.

Wie lässt sich die Formkonstruktion optimieren, um den Schrumpf zu minimieren?

Haben Sie sich jemals gefragt, warum Ihre Spritzgussteile nicht ganz so passen wie erwartet? Schwindung könnte die Ursache sein! Lassen Sie uns genauer betrachten, wie ich beim Werkzeugdesign vorgehe, um die Schwindung zu minimieren.

Optimieren Sie die Werkzeugkonstruktion für minimalen Schrumpf, indem Sie präzise Verarbeitungsbedingungen gewährleisten, geeignete Materialien auswählen und Werkzeugelemente wie Angussgröße und Kühlkanäle anpassen, um die beabsichtigten Abmessungen und die Qualität zu erhalten.

Schrumpfung beim Spritzgießen verstehen

Ich erinnere mich noch gut an das erste Mal, als ich mit Schrumpfungsproblemen zu kämpfen hatte – das war ein echter Augenöffner. Die Teile waren kleiner als erwartet, und ich hatte keine Ahnung, warum. Damals lernte ich das Phänomen der Schrumpfung kennen: die schleichende Größenreduzierung beim Abkühlen eines Formteils. Es geht dabei um die thermische Kontraktion von Polymeren beim Erstarren. Sich mit den Materialeigenschaften , ist entscheidend, da sich jedes Polymer anders verhält.

Schlüsselfaktoren, die die Schrumpfung beeinflussen

-

Materialauswahl : Die Wahl des richtigen Polymers kann sich wie die Auswahl eines Desserts anfühlen – jedes hat seine eigenen, besonderen Eigenschaften. Wenn Präzision Ihr Ziel ist, wählen Sie Materialien mit geringer Schrumpfung. Eine Materialschrumpfungstabelle (siehe Punkt 9) kann Ihnen dabei sehr hilfreich sein.

-

Verarbeitungsbedingungen:

- Schmelztemperatur : Stellen Sie sich vor, Sie versuchen, einen Kuchen bei der falschen Temperatur zu backen – eine Katastrophe, nicht wahr? Die richtige Schmelztemperatur zu halten, minimiert Schwankungen beim Schrumpfen.

- Packdruck : Stellen Sie es sich vor wie das Packen eines Koffers; ausreichender Druck sorgt dafür, dass alles an seinem Platz bleibt, während es abkühlt.

-

Gestaltungselemente der Form:

- Angussgestaltung : Ich habe einmal versucht, mit einem kleineren Anguss Material zu sparen, was aber zu einem ungleichmäßigen Durchfluss führte. Größere Angüsse können einen gleichmäßigen Durchfluss und eine bessere Druckverteilung gewährleisten.

- Kühlkanäle : Richtig ausgelegte Kühlkanäle sind wie eine gute Klimaanlage an einem heißen Tag – unerlässlich für eine gleichmäßige Kühlung und die Minimierung von unterschiedlicher Schrumpfung.

| Designelement | Auswirkungen auf die Schrumpfung |

|---|---|

| Torgröße | Größere Tore reduzieren die Schrumpfungsschwankungen |

| Kühlkanäle | Eine gleichmäßige Kühlung minimiert Temperaturunterschiede |

Fortgeschrittene Optimierungstechniken

-

CAE-Simulation : Bevor ich in die Produktion gehe, setze ich auf computergestützte Konstruktionssimulationen. Es ist, als hätte man eine Kristallkugel, um Schwundprobleme virtuell vorherzusagen und zu beheben. Das spart Zeit und Ressourcen, da man Variablen ohne kostspieliges Ausprobieren anpassen kann.

-

Prototyping : Das Testen verschiedener Formdesigns mithilfe von Prototypen gleicht der Arbeit eines Detektivs, der Puzzleteile zusammensetzt. Dieser praxisorientierte Ansatz hilft, das Design vor der Serienproduktion zu verfeinern und so Fehler zu minimieren und die Produktqualität zu steigern.

Durch die Berücksichtigung dieser Faktoren und den Einsatz fortschrittlicher Werkzeuge können Sie Defekte effektiv minimieren und sicherstellen, dass Ihre Formenbauprojekte erstklassige Ergebnisse liefern.

Größere Tore verringern die Schrumpfungsschwankungen.WAHR

Größere Schieber ermöglichen eine gleichmäßige Durchfluss- und Druckverteilung und minimieren so Schwankungen.

Höhere Schmelztemperaturen verringern die Schrumpfung.FALSCH

Höhere Schmelztemperaturen können aufgrund der stärkeren thermischen Kontraktion zu einer erhöhten Schrumpfung führen.

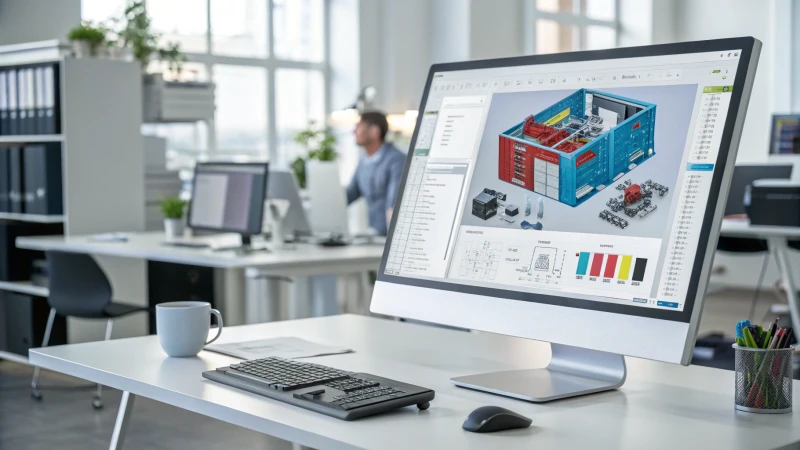

Welche Werkzeuge und Software können helfen, den Schrumpfungsgrad genau vorherzusagen?

Als ich mit der Formenkonstruktion anfing, war die Schrumpfung wie ein Schatten, der hinter jedem Projekt lauerte. Zum Glück gibt es heute Werkzeuge, die dieses Problem beleuchten.

Tools wie Autodesk Moldflow, Siemens NX und SolidWorks Plastics sagen den Schwindungsgrad präzise voraus, indem sie detaillierte Simulationen anbieten und so dazu beitragen, Fehler zu minimieren und die Produktion zu optimieren.

Führende Instrumente zur Schwundprognose

Ich erinnere mich daran, dass ich mich zu Beginn meiner Karriere jedes Mal, wenn der Schrumpfungsprozess wieder auftrat, wie im Kampf gegen einen unsichtbaren Gegner fühlte. Doch dann entdeckte ich einige erstaunliche Hilfsmittel, die zu meinem unverzichtbaren Arsenal wurden:

| Werkzeugname | Hauptmerkmale |

|---|---|

| Autodesk Moldflow11 | Fortschrittliche Simulationsmöglichkeiten für das Kunststoffspritzgießen. |

| Siemens NX | Umfassende Software-Suite mit Multi-Physik-Simulation. |

| SolidWorks Kunststoffe12 | Benutzerfreundliche Oberfläche mit leistungsstarken Analysetools. |

Autodesk Moldflow13

fortschrittlichen Simulationsfunktionen revolutioniert . Es ermöglicht mir, das Materialverhalten unter verschiedenen Bedingungen vorherzusagen und so Schwindungs- und Verzugsprobleme zu reduzieren. Es ist, als hätte ich eine Kristallkugel für meine Konstruktionen!

Siemens NX

Siemens NX bietet eine umfassende Suite von Simulationswerkzeugen <sup>15</sup> , die multiphysikalische Analysen integrieren. Dies ist ideal für komplexe Konstruktionsherausforderungen, bei denen die Schwindung genau kontrolliert werden muss – quasi ein Schweizer Taschenmesser für Ingenieure.

SolidWorks Kunststoffe16

SolidWorks Plastics vereint eine intuitive Benutzeroberfläche mit leistungsstarken Analysewerkzeugen. Es ermöglicht mir, den Kunststofffluss zu simulieren und die Schrumpfung präzise vorherzusagen, wodurch mein Konstruktionsprozess reibungsloser und effizienter wird.

Nutzung prädiktiver Analysen

Predictive Analytics sind zu meiner Geheimwaffe im Umgang mit Inventurdifferenzen geworden. Mithilfe von Softwarelösungen, die Datenanalysen nutzen, kann ich Muster und Trends erkennen, die nicht sofort sichtbar sind.

Software für prädiktive Analysen17

Durch die Integration von Software für prädiktive Analysen in meine Arbeitsabläufe kann ich potenzielle Schwundprobleme vorhersagen, bevor sie auftreten. Dieser proaktive Ansatz ermöglicht es mir, Maßnahmen zu ergreifen, die Probleme verhindern.

Das Verständnis der Funktionen dieser Werkzeuge ist entscheidend, da sie je nach spezifischen Bedürfnissen und Branchenanforderungen variieren. Durch die genaue Prüfung der einzelnen Werkzeuge kann ich feststellen, welches am besten zu meinen Abläufen passt. Der Schlüssel liegt darin, eine Lösung zu finden, die sowohl den technischen Spezifikationen als auch den Geschäftszielen entspricht. Dies verbessert nicht nur die Konstruktionsgenauigkeit, sondern senkt auch die Kosten für durch Materialermüdung verursachte Fehler deutlich.

Um die optimale Lösung für meine Fertigungsanforderungen zu finden, prüfe ich die vielfältigen verfügbaren Optionen und achte dabei auf eine nahtlose Integration, die Produktivität und Rentabilität steigert. Die Beratung durch Branchenexperten und das Testen von Funktionen mithilfe von Testversionen helfen mir, vor einer umfassenden Implementierung die richtige Entscheidung zu treffen. Der Einsatz der passenden Werkzeuge hat zu präziseren Produktionsprozessen und besseren Ergebnissen in der Produktentwicklung geführt.

Autodesk Moldflow prognostiziert die Schwindung beim Kunststoffspritzguss.WAHR

Autodesk Moldflow ist bekannt für seine fortschrittlichen Simulationsfunktionen zur Vorhersage von Schwindung.

SolidWorks Plastics mangelt es an robusten Analysewerkzeugen.FALSCH

SolidWorks Plastics ist bekannt für seine leistungsstarken Analysewerkzeuge zur Schrumpfungsvorhersage.

Abschluss

Dieser Leitfaden erklärt, wie man die Schwindung beim Spritzgießen berechnet, wobei der Schwerpunkt auf der Materialauswahl, der Werkzeugkonstruktion und den Verarbeitungsbedingungen liegt, um präzise Abmessungen zu gewährleisten und Defekte zu minimieren.

-

Erforschen Sie die Materialeigenschaften, die für das Verständnis der Schrumpfungsraten beim Spritzgießen von entscheidender Bedeutung sind. ↩

-

Erfahren Sie, wie Kühlsysteme die Schrumpfung durch die Steuerung der Kühlraten beeinflussen. ↩

-

Erfahren Sie mehr über die Optimierung der Einspritzgeschwindigkeit zur Reduzierung von durch Schrumpfung bedingten Defekten. ↩

-

Dieser Link bietet einen detaillierten Vergleich der Molekularstrukturen von PP und ABS und hilft Ihnen, deren Einfluss auf die Schrumpfung zu verstehen. ↩

-

Erfahren Sie, wie Temperaturschwankungen die Schrumpfungsraten beeinflussen und warum kontrollierte Umgebungen für die Genauigkeit unerlässlich sind. ↩

-

Entdecken Sie effektive Kommunikationsstrategien mit Lieferanten, um präzise Materialspezifikationen sicherzustellen. ↩

-

Erforschen Sie Qualitätskontrolltechniken, die die Genauigkeit von Schwundberechnungen verbessern. ↩

-

Untersuchen Sie die Materialeigenschaften, um deren Einfluss auf die Schrumpfungsraten zu verstehen und so die Auswahl geeigneter Materialien für Ihre Konstruktion zu erleichtern. ↩

-

Ein Materialschrumpfungsdiagramm liefert detaillierte Einblicke in die zu erwartenden Schrumpfungsraten verschiedener Polymere und hilft so bei der präzisen Materialauswahl. ↩

-

Lernen Sie Strategien kennen, um Fehler in Spritzgussverfahren zu reduzieren und so qualitativ hochwertige Produktionsergebnisse zu gewährleisten. ↩

-

Entdecken Sie die fortschrittlichen Simulationsfunktionen von Autodesk Moldflow zur Optimierung des Kunststoffspritzgießens. ↩

-

Entdecken Sie die intuitive Benutzeroberfläche und die leistungsstarken Analysefunktionen von SolidWorks Plastics. ↩

-

Entdecken Sie die fortschrittlichen Simulationsfunktionen von Autodesk Moldflow zur Optimierung des Kunststoffspritzgießens. ↩

-

Entdecken Sie die fortschrittlichen Simulationsfunktionen von Autodesk Moldflow zur Optimierung des Kunststoffspritzgießens. ↩

-

Erfahren Sie mehr über die umfassenden Simulationswerkzeuge von Siemens NX für komplexe Konstruktionsherausforderungen. ↩

-

Entdecken Sie die intuitive Benutzeroberfläche und die leistungsstarken Analysefunktionen von SolidWorks Plastics. ↩

-

Finden Sie Softwarelösungen für prädiktive Analysen, die Schwundprobleme in der Fertigung vorhersagen. ↩