Verzug bei Spritzgussteilen scheint oft ein endloser Kampf mit schlechter Qualität zu sein.

Polystyrol wird aufgrund seiner geringeren Schrumpfungsrate ausgewählt, wodurch der Verzug reduziert wird.

Ich erinnere mich an meine erste Erfahrung mit Warping-Problemen. Es war wirklich frustrierend zu beobachten, wie sich sorgfältig gefertigte Teile aus der Form verzogen. Erste Maßnahmen wie die Verbesserung der Kühlung und die Änderung der Anschnittanordnung helfen schnell. Wenn man sich jedes Detail genau anschaut, erkennt man die kleinen Unterschiede, die dauerhaften Erfolg versprechen. In den nächsten Abschnitten werden diese Methoden genauer erläutert. Sie liefern Ideen, die nicht nur Verformungen beseitigen, sondern auch Ihren gesamten Spritzgussprozess auf höhere Standards heben. Sehr hohe Standards. Sie bieten Ihnen die Möglichkeit, hochwertige Teile ohne Verformung herzustellen.

Durch die Optimierung des Kühlsystems wird der Verzug der Formteile reduziert.WAHR

Eine effiziente Kühlung minimiert die unterschiedliche Schrumpfung und reduziert den Verzug.

Durch die Verwendung eines beliebigen Materials können Verzugsfehler beim Spritzgießen behoben werden.FALSCH

Die Materialauswahl wirkt sich auf die Schrumpfungsraten aus und hat Einfluss auf die Verzugsergebnisse.

- 1. Wie trägt die Optimierung des Kühlsystems dazu bei, den Verzug zu reduzieren?

- 2. Wie können Anpassungen des Angussdesigns dazu beitragen, den Verzug zu minimieren?

- 3. Warum ist die Temperaturkontrolle im Spritzgussprozess so wichtig?

- 4. Welche Materialauswahl kann Verzugsfehler verhindern?

- 5. Abschluss

Wie trägt die Optimierung des Kühlsystems dazu bei, den Verzug zu reduzieren?

Kennen Sie die Frustration eines verbogenen Artikels beim Spritzgießen? Ich verstehe es gut. Die Lösung dieses Problems liegt in der Perfektionierung des Kühlsystems.

Bekämpfen Sie Verformungen bei Spritzgussteilen durch Optimierung des Kühlsystems, des Angussdesigns und der Materialauswahl. Effektive Kühlung, strategische Anschnittpositionierung und die Auswahl geeigneter Materialien sind entscheidende Schritte. Diese Maßnahmen tragen dazu bei, den Verzug zu reduzieren und die Produktqualität deutlich zu steigern.

Bedeutung des Kühlkanaldesigns

Die Gestaltung der Kühlkanäle 1 beeinflusst, wie schnell ein Formteil abkühlt. Richtig gestaltete Kanäle sorgen für eine gleichmäßige Kühlung, was für die Minimierung thermischer Spannungen und die Vermeidung von Verformungen unerlässlich ist. Bei komplexen Teilen sind geschichtete und unterteilte Kanäle

Bei dickwandigen Teilen kann eine höhere Dichte an Kühlkanälen oder der Einsatz effizienter Kühlmedien den Prozess beschleunigen. Umgekehrt erfordern dünnwandige Teile eine kontrollierte Kühlung, um eine übermäßige Schrumpfung zu vermeiden.

| Teiletyp | Kühlstrategie |

|---|---|

| Dickwandig | Erhöhen Sie die Kanaldichte |

| Dünnwandig | Kühlgeschwindigkeit steuern |

Regelmäßige Wartung von Kühlsystemen

Regelmäßige Kontrollen und Wartung verhindern Probleme wie Verstopfungen oder Undichtigkeiten in Kühlkanälen. Ein verstopfter Kanal kann zu ungleichmäßiger Kühlung führen, was zum Verzug beiträgt. Regelmäßige Inspektionen und Reinigungen tragen zur Aufrechterhaltung einer optimalen Leistung bei.

Anpassungen des Tordesigns

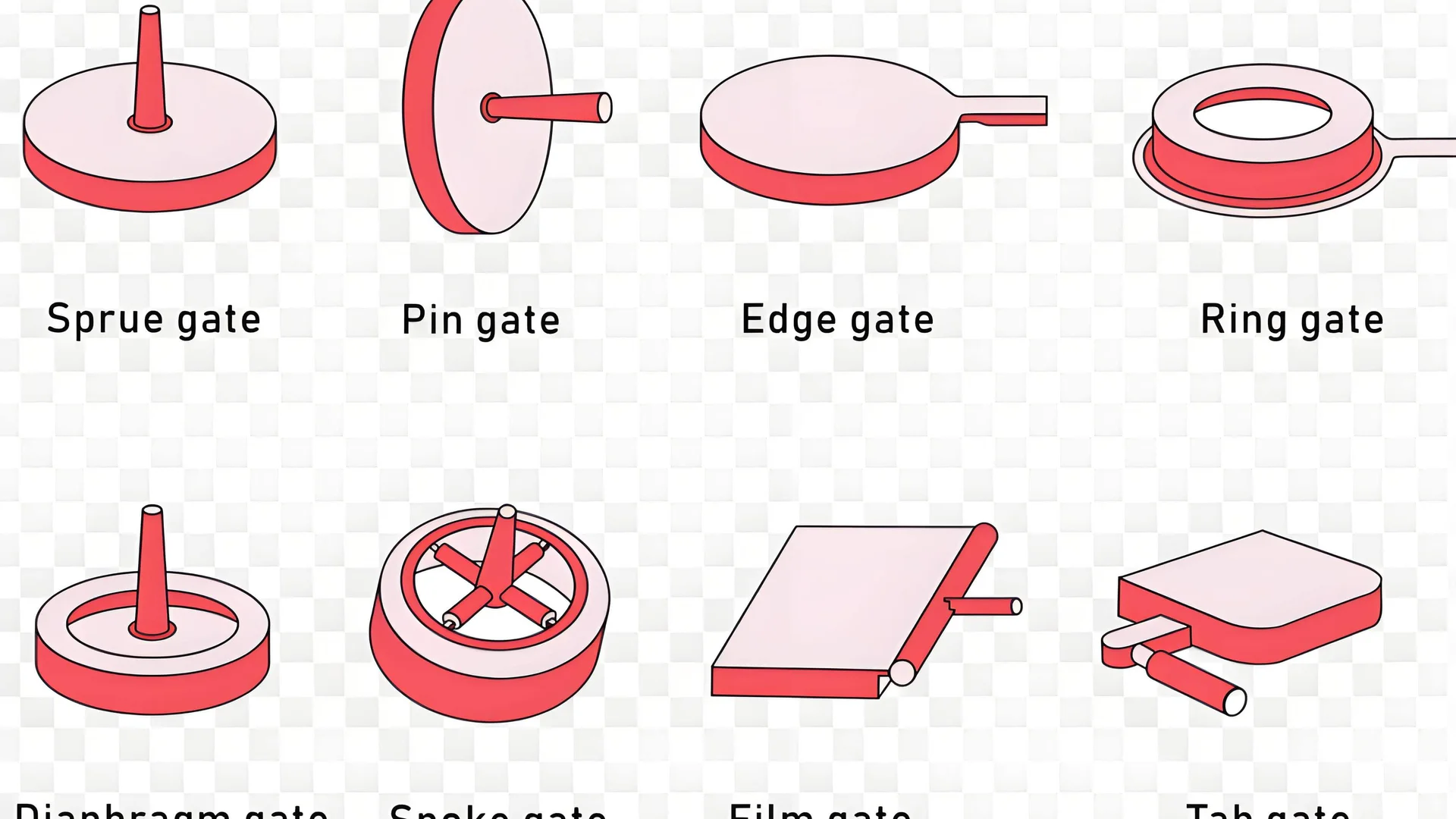

Die Anpassung des Tordesigns ist eine weitere Möglichkeit, die Optimierung des Kühlsystems zu ergänzen. Durch die Positionierung des Angusses am dickeren Abschnitt oder in der geometrischen Mitte füllt die Kunststoffschmelze die Kavität gleichmäßiger und verringert so das Risiko von Verformungen. Verschiedene Anschnittarten wie Punktanschnitte 2 oder Seitenanschnitte bieten je nach Teilegeometrie unterschiedliche Vorteile.

Integration von Kühlung und Temperaturregelung

Durch die Kombination einer optimierten Kühlung mit einer präzisen Temperaturregelung wird die Verformungsreduzierung weiter verbessert. Durch die genaue Steuerung der Formtemperaturen können Hersteller die Kristallisation in kristallinen Kunststoffen steuern und so Volumenschrumpfungsunterschiede reduzieren.

Auswirkungen auf die Effizienz des Spritzgießens

Durch die Optimierung von Kühlsystemen wird nicht nur der Verzug verringert, sondern auch die Produktionseffizienz gesteigert. Schnellere Abkühlzeiten bedeuten kürzere Zykluszeiten, was zu einem höheren Durchsatz und Kosteneinsparungen führt. Diese Optimierung ist für die Großserienproduktion 3 .

Mehrschichtige Kanäle reduzieren den Verzug in komplexen Teilen.WAHR

Geschichtete Kanäle sorgen für eine gleichmäßige Kühlung und minimieren die thermische Belastung.

Dickwandige Teile müssen langsamer abgekühlt werden, um Verformungen zu verhindern.FALSCH

Dickwandige Teile erfordern eine schnellere Abkühlung, um Verformungen zu verhindern.

Wie können Anpassungen des Angussdesigns dazu beitragen, den Verzug zu minimieren?

Eine Änderung des Anschnittdesigns beim Spritzgießen verbessert die Produktqualität erheblich.

Durch die Feinabstimmung des Angussdesigns beim Spritzgießen wird der Verzug reduziert. Ingenieure wählen den richtigen Ort und Typ für Tore. Die richtige Anschnittplatzierung führt zu gleichmäßiger Strömung und Kühlung. Schrumpfungsschwankungen nehmen ab. Defekte werden unwahrscheinlicher. Die Schrumpfungsschwankungen nehmen deutlich ab.

Bedeutung des Anschnittdesigns beim Spritzgießen

Ich erinnere mich an den ersten Moment, als ich etwas über die Rolle der Anschnittkonstruktion beim Spritzgießen erfuhr. Während einer nächtlichen Lernsitzung wurde mir klar, wie wichtig es ist, den Weg des geschmolzenen Kunststoffs in eine Form zu kontrollieren. Eine schlechte Angussplatzierung oder falsche Anschnitttypen führen zu einem ungleichmäßigen Fluss, was zu unterschiedlichem Schrumpfen und Verziehen führt. Ein gutes Tordesign ist der Schlüssel; Es trägt zur Aufrechterhaltung eines gleichmäßigen Durchflusses bei und reduziert diese Mängel.

Optimale Gate-Platzierung

Eines Tages sah ich in der Fabrik, dass die Platzierung des Angusses an der dickeren Wand oder in der Mitte eines Teils zu einer gleichmäßigen Schmelzeverteilung führen kann. Die Schmelze fließt gleichmäßig mit einem zentralen Anschnitt, wodurch die Schrumpfung ausgeglichen wird, was unerlässlich ist.

| Teileform | Empfohlene Gate-Platzierung |

|---|---|

| Scheibenförmig | Center |

| Langförmig | Entlang der Länge |

| Komplexe Formen | Mehrere Tore an strategischen Punkten |

Auswahl des richtigen Tortyps

Die Wahl des richtigen Tortyps war eine Lektion darin, aus Fehlern zu lernen. Verschiedene Typen wirken sich unterschiedlich auf den Durchfluss aus. Ein Punktanguss verfügt beispielsweise über eine brunnenartige Füllung, die Schweißspuren und Verformungen verringert. Seitenanschnitte sind hingegen ideal für lange Teile und sorgen dafür, dass die Schmelze gleichmäßig über die gesamte Länge fließt.

Erfahren Sie mehr über Punkttore4

Einfluss des Gate-Designs auf die Kühlung

Eine gleichmäßige Kühlung ist sehr wichtig, da sie ein Verziehen verhindert. Durchdachtes Anschnittdesign sorgt dafür, dass sich die Schmelze gleichmäßig füllt, wodurch Spannungen und Verformungen reduziert werden.

Integration mit Kühlsystemen

Die Gate-Designeinstellungen funktionieren gut mit optimierten Kühlsystemen. Mein Ziel ist es, Kühlwege gleichmäßig zu gestalten, insbesondere bei komplexen Formen.

Entdecken Sie Kühlkanalstrategien5

Materialstabilität und Tordesign

Schließlich reduziert die Auswahl schrumpfungsarmer Materialien mit effektiven Angusskonstruktionen das Verziehen. Ich verwende häufig Materialien wie Polystyrol (PS) mit Füllstoffen für eine bessere Dimensionsstabilität.

Entdecken Sie Materiallösungen6

Durch diese Methoden habe ich die Verformung deutlich verringert. Das Angussdesign ist mittlerweile ein wichtiger Bestandteil meines Werkzeugkastens zur Prozessverbesserung beim Spritzgießen.

Die zentrale Anschnittplatzierung reduziert den Verzug in scheibenförmigen Teilen.WAHR

Ein zentraler Anguss sorgt für einen gleichmäßigen Schmelzefluss und reduziert Schrumpfungsunterschiede.

Punktanschnitte erhöhen den Verzug aufgrund der ungleichmäßigen Schmelzeverteilung.FALSCH

Punktanschnitte erzeugen eine brunnenartige Füllung und reduzieren Schweißspuren und Verformungen.

Warum ist die Temperaturkontrolle im Spritzgussprozess so wichtig?

Haben Sie sich jemals gefragt, warum die Temperaturkontrolle beim Spritzgießen so wichtig ist? Es geht nicht nur darum, Problemen vorzubeugen. Es geht darum, die richtige Balance zwischen Qualität und Effizienz zu finden.

Beim Spritzgießen ist die Temperaturkontrolle wichtig. Es sorgt für einen guten Materialfluss und stoppt Defekte. Die Produktqualität wird durch eine gute Temperaturkontrolle verbessert. Kristallisations-, Schrumpfungs- und Abkühlgeschwindigkeiten hängen von der Temperatur ab. Produkte benötigen diese Dinge, um konsistent und genau zu sein.

Die Rolle der Temperatur im Materialfluss

Zu Beginn meiner Arbeit mit dem Spritzgießen zeigte die Temperatur ihre Stärke. Die Temperatur kann bei einem Projekt wirklich einen Unterschied machen. Denken Sie daran, an einem kalten Tag Sirup einzuschenken. Es bewegt sich nicht gut, oder? Auf die gleiche Weise wirken Kunststoffschmelzen beim Formen. Jedes Material fließt bei bestimmten Temperaturen am besten. ABS- Kunststoff muss eine Temperatur zwischen 180 und 250 °C haben, damit er gut fließt. Es ist, als würde man die richtige Pfannkuchenmischung finden – zu dick oder zu dünn und es wird nicht funktionieren.

Durch das richtige Temperaturmanagement 7 wird sichergestellt, dass die Kunststoffschmelze eine optimale Fließfähigkeit erreicht, wodurch innere Spannungen reduziert werden, die zu Fehlern wie Verzug führen.

Auswirkungen auf Kristallisation und Schrumpfung

Meine erste Erfahrung mit kristallinen Kunststoffen war überraschend. Die Anpassung der Formtemperatur für Materialien wie Polypropylen ( PP ) verändert die Kristallisationsgeschwindigkeit und Schrumpfung erheblich. Es ist wie beim Backen eines Kuchens – die falsche Temperatur lässt ihn scheitern. Die richtigen Temperaturen verhindern ein Verziehen und sorgen dafür, dass die Teile gleichmäßig bleiben.

| Material | Fasstemperatur. Bereich (°C) | Wirkung |

|---|---|---|

| ABS | 180-250 | Gewährleistet Fließfähigkeit und Schrumpfungskontrolle |

| Polypropylen ( PP ) | Variiert | Kontrolliert Kristallisation und Schrumpfung |

Optimierung des Kühlsystems

Die Verbesserung eines Kühlsystems war wie das Lösen eines Rätsels. Eine gleichmäßige Kühlung über die gesamte Form hinweg ist entscheidend. Ich habe gelernt, nach Verstopfungen oder Undichtigkeiten zu suchen – stellen Sie sich einen Gartenschlauch vor, der verbogen ist und das Wasser stoppt. Diese sorgfältige Kontrolle verhindert ungleichmäßiges Abkühlen und Verziehen, insbesondere bei komplexen Teilen.

Die Verwendung geschichteter und unterteilter Kühlkanäle 8 sorgt für eine gleichmäßige Wärmeverteilung, insbesondere bei komplex geformten oder dickwandigen Teilen.

Einfluss von Druck und Geschwindigkeit

Das Ausbalancieren von Druck und Geschwindigkeit ist wie ein gutes Autofahren – zu schnell oder zu langsam verursacht Probleme. Zu großer Druck führt zu Füllproblemen und Verzug. Sanfter Druck sorgt für eine vollständige Füllung, was die Qualität der Teile deutlich steigert.

- Optimale Druckeinstellungen:

- Einspritzdruck: Passen Sie ihn an, um die innere Spannung zu verringern.

- Haltedruck: Oft 50–80 % des Einspritzdrucks.

Materialauswahl und Vorbehandlung

Die Auswahl der Materialien fühlte sich an, als würde man Zutaten auswählen, bei denen es keinen Raum für Fehler gibt. Materialien wie Polystyrol (PS) eignen sich hervorragend, wenn das Schrumpfen ein Problem darstellt. Ein weiterer wichtiger Schritt war das Entfernen von Feuchtigkeit aus Materialien – wie das Trocknen der Hände vor dem Kneten des Teigs; Feuchtigkeit verändert alles.

Darüber hinaus die Vorbehandlung von Materialien 9 zur Entfernung von Feuchtigkeit von entscheidender Bedeutung, da der Feuchtigkeitsgehalt die thermischen Eigenschaften und das Fließverhalten von Kunststoffen wie Nylon (PA) beeinflusst.

Zusammenfassend lässt sich sagen, dass es bei der Temperaturregelung beim Spritzgießen nicht nur um Zahlen geht; Es geht darum, mit Sorgfalt etwas Besonderes zu schaffen. Durch die Verbesserung des Formdesigns, der Druckeinstellungen und der Materialauswahl können Sie wirklich eine bessere Produktkonsistenz erzielen – wie das Stimmen eines Musikinstruments, das Übung, Konzentration und vielleicht ein wenig Leidenschaft für die Arbeit erfordert.

ABS erfordert Zylindertemperaturen zwischen 180 und 250 °C.WAHR

ABS-Kunststoff benötigt bestimmte Temperaturen für die richtige Viskosität und Fließfähigkeit.

Eine Erhöhung der Formtemperatur für PP verringert den Verzug.WAHR

Höhere Formtemperaturen fördern die Kristallisation und minimieren das Verziehen von PP.

Welche Materialauswahl kann Verzugsfehler verhindern?

Ist jemals ein Projekt aus der Bahn geraten, weil sich Kunststoffteile auf unerwartete Weise verbogen haben? Die Wahl des richtigen Materials ist wirklich wichtig, damit alles vorankommt.

Es ist wichtig, Materialien zu wählen, die wenig schrumpfen und hitzestabil bleiben. Polystyrol funktioniert sehr gut. Glasfaserverstärktes Polypropylen ist eine weitere gute Wahl. Diese Materialien tragen dazu bei, Verformungen bei Spritzgussteilen zu reduzieren.

Materialeigenschaften verstehen

Beim ersten Mal überraschten mich die Verzugsprobleme. Das Beheben eines Problems fühlte sich an, als würde man Whac-A-Mole spielen. einer löste sich, ein anderer entstand. Ungleichmäßiges Schrumpfen während des Abkühlens verursachte das Problem. Die Auswahl von Materialien mit geringen Schrumpfraten und hoher thermischer Stabilität ist von entscheidender Bedeutung. Polystyrol ist aufgrund seiner geringeren Schrumpfung die bevorzugte Wahl, während die Zugabe von Glasfaser 10 zu Polypropylen die Dimensionsstabilität erhöht.

Auswirkungen von Füllstoffen und Modifikationen

Füllstoffe überraschten mich sowohl als Freunde als auch als Feinde. Als ich Talk in Polypropylen mischte, verbesserte sich das Produkt erheblich. Die Einarbeitung von Füllstoffen wie Talk oder Mineralien kann die Schrumpfeigenschaften des Materials verändern. Beispielsweise kann die Verwendung von mit Talkum gefülltem Polypropylen den Verzug reduzieren, indem die Schrumpfung über verschiedene Teilbereiche hinweg stabilisiert wird.

| Tabelle: Einfluss von Füllstoffen auf Materialeigenschaften | Material | Füllstoff | Schrumpfungsrate | Reduzierung des Verzugs |

|---|---|---|---|---|

| Polypropylen | Glasfaser | Niedrig | Hoch | |

| Polypropylen | Talk | Mäßig | Mäßig |

Vorbehandlung von Materialien

Das Trocknen von Materialien wie Nylon ist wirklich wichtig. Wenn man dies einmal ausließ, kam es zu feuchtigkeitsbedingten Verformungen. Es ist von entscheidender Bedeutung, dass die Rohstoffe vor der Verarbeitung ordnungsgemäß getrocknet werden. Nylon , das für seine hygroskopische Natur bekannt ist, profitiert erheblich vom Trocknen und verhindert ein durch Feuchtigkeit verursachtes ungleichmäßiges Schrumpfen 11 , das zu Verwerfungen führt.

Temperaturempfindlichkeit von Materialien

Die Temperaturkontrolle wirkt Wunder gegen Verzug. Verschiedene Kunststoffe haben spezifische Verarbeitungstemperaturbereiche. Bei der Verwendung von ABS- Kunststoffen sorgt eine präzise Temperaturregelung dafür, dass Fließfähigkeit und Schrumpfung unter Kontrolle gehalten werden. Durch das richtige Temperaturmanagement können Verformungsprobleme wirksam gemindert werden.

Wenn ich diese Details verstehe, schätze ich die Mischung aus Kunst und Wissenschaft bei der Auswahl der richtigen Materialien. Wie Jacky 12 , der erfahrene Designer im Bereich Unterhaltungselektronik, bringt die Auswahl perfekter Materialien alles wunderbar zusammen.

Polystyrol weist eine hohe Schrumpfungsrate auf.FALSCH

Polystyrol wird aufgrund seiner geringeren Schrumpfungsrate ausgewählt, wodurch der Verzug reduziert wird.

Glasfaser reduziert den Verzug von Polypropylen.WAHR

Die Zugabe von Glasfasern zu Polypropylen erhöht die Dimensionsstabilität und verringert den Verzug.

Abschluss

In diesem Artikel werden wirksame Strategien zur Reduzierung des Verzugs bei Spritzgussteilen erörtert, wobei der Schwerpunkt auf der Optimierung des Kühlsystems, Anpassungen des Anschnittdesigns, der Temperaturkontrolle und der Materialauswahl liegt.

-

Durch die Erforschung von Best Practices im Kanaldesign kann der Verzug in Formteilen deutlich reduziert werden. ↩

-

Wenn Sie die Vorteile des Punktangusses verstehen, können Sie Ihre Angusskonstruktionsstrategie verbessern und so die Teilequalität verbessern. ↩

-

Erkenntnisse über Effizienzsteigerungen durch optimierte Kühlsysteme können zu besseren Produktionsergebnissen führen. ↩

-

Das Verständnis von Punktanschnitten kann Konstrukteuren dabei helfen, Strömungsmuster zu optimieren und Fehler wie Schweißmarkierungen und Verwerfungen zu reduzieren. ↩

-

Richtige Kühlkanalstrategien verbessern die gleichmäßige Kühlung, verhindern Verzug und verbessern die Teilequalität. ↩

-

Durch die Auswahl der richtigen Materialien wird das Verzugsrisiko verringert und die Gesamtstabilität und -qualität der Teile verbessert. ↩

-

Entdecken Sie die spezifischen Temperaturbereiche, die für ABS erforderlich sind, um einen optimalen Durchfluss und eine optimale Produktqualität sicherzustellen. ↩

-

Entdecken Sie, wie geschichtete Kühlkanäle die gleichmäßige Kühlung verbessern und Defekte wie Verzug verhindern. ↩

-

Erfahren Sie mehr über die Vorbehandlungsschritte, die erforderlich sind, damit Nylon beim Formen seine gewünschten Eigenschaften beibehält. ↩

-

Erfahren Sie, wie Glasfaserverstärkung die Eigenschaften von Polypropylen verbessert, die Schrumpfung verringert und die Stabilität verbessert. ↩

-

Verstehen Sie, warum das Trocknen von Nylon entscheidend ist, um feuchtigkeitsbedingte Fehler beim Spritzgießen zu verhindern. ↩

-

Entdecken Sie, wie Produktdesigner wie Jacky eine optimale Materialauswahl für Funktionalität und Produktionseffizienz sicherstellen. ↩