Früher glaubte ich, beim Spritzgießen ginge es nur um Präzision und Geschwindigkeit. Doch ich habe mich geirrt. Die Abkühlzeiten beeinflussen den Prozess tatsächlich. Sie sind von großer Bedeutung.

Verlängerte Abkühlphasen beim Spritzgießen verursachen häufig Probleme. Dazu gehören Ineffizienzen, erhöhte Kosten und Defekte wie Verzug. Auch die Formabmessungen können sich verändern, was letztendlich die Lebensdauer der Form beeinträchtigt.

Ich erinnere mich an eine Zeit, in der längere Abkühlzeiten unsere Produktionsgeschwindigkeit erheblich reduzierten. Früher produzierten wir fünf Teile pro Minute, dann nur noch drei. Dieses langsamere Tempo belastete unsere Finanzen durch höhere Energie- und Gerätekosten. Auch die Qualität sank. Teile passten aufgrund von Schrumpfungsproblemen nur schwer. Oberflächenfehler traten häufig auf. Unsere Formen verschlissen mit der Zeit durch die anhaltende Hitze. Ich musste diese Probleme verstehen und suchte nach Möglichkeiten, die Abkühlzeiten zu verbessern. Die Wahrung der Qualität und die Einhaltung unseres Budgets wurden unerlässlich.

Eine lange Abkühlzeit verringert die Ausbeute beim Spritzgießen.WAHR

Verlängerte Kühlzeiten verringern die Anzahl der pro Zeiteinheit produzierten Produkte.

Längere Kühlung verlängert die Lebensdauer der Form, da der Verschleiß verringert wird.FALSCH

Lange Abkühlzeiten erhöhen die thermische Belastung, was zu Werkzeugverschleiß und verkürzter Lebensdauer führt.

Wie wirken sich verlängerte Abkühlzeiten auf die Produktivität aus?

Haben Sie sich jemals gefragt, warum die Produktion oft langsamer läuft, wenn die Abkühlung länger dauert? Mir ist das auch schon passiert, ich habe einfach nur auf die Uhr geschaut und gewartet. Diese Situation beeinflusst wirklich alles.

Lange Kühlzeiten führen zu Produktionsrückgängen. Die Kosten steigen und die Qualität leidet. Der gesamte Fertigungsprozess verlängert sich. Pro Stunde werden weniger Produkte hergestellt. Maschinen verschleißen schneller und die fertigen Produkte können Mängel aufweisen.

Auswirkungen auf die Produktionsleistung

Die Kühlphase ist im Spritzgießzyklus¹ , . Ich erinnere mich an ein Projekt mit dem Ziel einer Zykluszeit von fünf Einheiten pro Minute. Durch die verlängerte Abkühlphase sank diese auf nur noch drei Einheiten. Unsere Effizienz halbierte sich nahezu.

Kostenauswirkungen

Längere Kühlzeiten bedeuten längere Maschinenlaufzeiten. Dadurch steigen Kosten wie Energiekosten und Arbeitsstunden. Jedes einzelne Produkt wird teurer, da die Fixkosten auf weniger Einheiten verteilt werden. Ich habe diese Kosten einmal berechnet. Das Ergebnis hat mich überrascht; unsere Gewinnmargen wurden immer geringer.

Bedenken hinsichtlich der Produktqualität

Probleme mit der Maßgenauigkeit

Teile, die zu lange abkühlen und stark schrumpfen, fühlen sich an wie Puzzleteile, die nicht zusammenpassen. Das ist ungünstig für Präzisionsteile, die exakte Maße erfordern.

Verzerrung und Verzug

Ungleichmäßige Abkühlung kann Produkte verziehen, insbesondere große oder dünne. Das ist, als würde man einen Kuchen backen, der nicht gleichmäßig aufgeht. Es geht nicht nur um die Optik; auch die Funktionalität leidet.

Oberflächenfehler

Oberflächenfehler, die durch langes Abkühlen entstehen, lassen die Produkte unansehnlich wirken. Es Kältemarken und Fließlinien auf, was für hochwertige Produkte inakzeptabel ist.

Auswirkungen auf die Schimmelpilzlebensdauer

Schimmelverschleiß

Lange Abkühlzeiten setzen Schimmelpilze unter Druck und führen zu Rissen. Diese kleinen Risse können sich mit der Zeit vergrößern und die Lebensdauer der Schimmelpilze verkürzen.

Korrosionsrisiken

Feuchtigkeit und Metall vertragen sich nicht gut. Verunreinigungen in Kühlflüssigkeiten können Korrosion verursachen und Kühlkanäle verstopfen – eine unterschwellige Gefahr, die den Betrieb stören kann, wenn nicht gegengesteuert wird.

Lange Abkühlzeiten verringern die Produktivität beim Spritzgießen.WAHR

Verlängerte Kühlzeiten verringern die Anzahl der pro Minute hergestellten Produkte.

Längere Kühlung verbessert die Oberflächenqualität der Produkte.FALSCH

Langes Abkühlen führt zu Defekten wie Kältemarken und mindert die Oberflächenqualität.

Wie wirken sich lange Abkühlzeiten auf die Produktqualität aus?

Haben Sie schon einmal darüber nachgedacht, wie sich eine etwas zusätzliche Kühlung auf die Qualität Ihres Produkts auswirken könnte? Zusätzliche Kühlung verändert tatsächlich einiges.

Lange Abkühlzeiten in der Fertigung, beispielsweise beim Spritzgießen, beeinträchtigen die Produktqualität. Sie führen zu Maßabweichungen und Verformungen. Oberflächenfehler entstehen. Der Werkzeugverschleiß erhöht sich. Ungleichmäßige Abkühlung verursacht diese Probleme und führt zu thermischer Spannung. Festigkeit und Aussehen des Produkts leiden.

Maßgenauigkeit und strukturelle Integrität

Lange Abkühlzeiten verändern die Abmessungen. Produkte schrumpfen stärker als nötig, was zu erheblichen Maßgenauigkeitsproblemen . Dies erschwert die Montage, da die Teile perfekt passen müssen. Verzug entsteht durch ungleichmäßige Abkühlung, wodurch verschiedene Teile unterschiedlich schnell abkühlen. Dies führt zu Spannungen und somit zu Verformungen. Ich habe schon erlebt, wie große Formen, die eigentlich einfach sein sollten, plötzlich kompliziert wurden.

Bedenken hinsichtlich der Oberflächenqualität

Längere Abkühlzeiten beeinträchtigen die Oberflächenqualität. Durch die erheblichen Temperaturunterschiede zwischen Kühlmedium und Formhohlraum entstehen Fehler wie Kalt- und Fließmarken. Diese sind nicht nur optischer Natur; Oberflächenfehlern die die ästhetische Qualität der Produkte mindern. Branchen wie die Elektronikindustrie benötigen eine makellose Oberfläche, weshalb diese Fehler dort ein ernstes Problem darstellen.

Auswirkungen auf Produktivität und Kosten

Lange Kühlzeiten verlangsamen die Produktivität, da sie den gesamten Produktionszyklus verlängern – das bedeutet, dass in der gleichen Zeit weniger Produkte hergestellt werden. Ich habe die Auswirkungen auf die Produktionszyklen selbst erlebt: Stellen Sie sich vor, Sie erwarten fünf Einheiten pro Minute, schaffen aber nur drei. Weniger Produkte bedeuten steigende Kosten, da die Anlagen länger laufen und dadurch mehr Energie verbrauchen. Fixkosten wie Werkzeugkosten verteilen sich auf weniger Produkte, was die Kosten pro Stück deutlich erhöht.

Auswirkungen auf die Schimmelpilzlebensdauer

Formen verschleißen bei langen Abkühlzeiten schneller, da thermische Spannungen durch wiederholte Ausdehnungs- und Kontraktionszyklen Mikrorisse verursachen. Diese Risse vergrößern sich mit der Zeit und verkürzen so die Lebensdauer der Form . Gelangen Verunreinigungen in das Kühlsystem, besteht Korrosionsgefahr, die zu Verstopfungen und Leckagen führt und die Wartung sowie die Nutzung der Form erschwert.

Eine lange Abkühlzeit verringert die Ausbeute beim Spritzgießen.WAHR

Durch die verlängerte Kühlung verlängert sich der Zyklus, wodurch die Produktion von 5 auf 3 Einheiten/min sinkt.

Längere Kühlung verlängert die Lebensdauer von Schimmelpilzen, indem sie Stress reduziert.FALSCH

Langes Abkühlen erhöht die thermische Spannung, was zu Mikrorissen und Formverschleiß führt.

Warum führt verlängerte Abkühlung zu Verschleiß und Korrosion der Form?

Lange Abkühlphasen beim Spritzgießen führen oft zu versteckten Problemen wie Werkzeugverschleiß und Korrosion. Diese Probleme bleiben mitunter eine Zeit lang unbemerkt, verschlimmern sich aber stetig. Warum ist das so?

Langes Abkühlen beim Spritzgießen führt zu Verschleiß und Korrosion der Formen. Die Formen sind thermischer Belastung und Verunreinigungen im Kühlmedium ausgesetzt. Wiederholte Temperaturwechsel verursachen winzige Risse, die sich mit der Zeit vergrößern. Die Korrosion wird verstärkt, wenn das Kühlmedium aggressiv ist.

Auswirkungen auf die Produktivität

Die Abkühlzeit ist beim Spritzgießen extrem wichtig. Das war mir anfangs nicht bewusst. Stellen Sie sich eine Maschine vor, die fünf Teile pro Minute produziert. Alles läuft reibungslos. Dauert die Abkühlung länger, sinkt die Produktion auf drei Teile. Die Produktivität leidet massiv . Das habe ich besonders deutlich gespürt, als unsere Zahlen rapide einbrachen. Weniger Produkte bedeuteten deutlich höhere Kosten. Längere Maschinenlaufzeiten führten zu höherem Energieverbrauch. Die Teile verschleißen schneller. Jedes einzelne Teil wurde deutlich teurer, da wir mehr Arbeitskräfte benötigten und höhere Gemeinkosten hatten.

Qualitätsprobleme

Kommen wir nun zur Qualität. Kennen Sie das Problem, wenn man versucht, etwas zu bauen, das einfach nicht passt? Es ist wie ein Puzzle, dessen Teile immer kleiner werden. Lange Abkühlzeiten verursachen dies, indem sie die präzisen Maße zerstören. Überkühlung erschwert die Montage erheblich, insbesondere bei Teilen, die eine präzise Montage . Schöne Designs verbiegen oder verdrehen sich durch ungleichmäßige Kühlung, was besonders bei großen Teilen problematisch ist .

Oberflächenfehler sind ebenfalls ein großes Problem. Ich habe einmal Elektronikgehäuse mit vielen Kratzern erhalten; es sah aus wie Narben auf makellosen Oberflächen. Dies entsteht durch zu große Temperaturunterschiede zwischen der Form und dem Kühlmedium, was zu sichtbaren Spuren führt.

Schimmelpilzschäden und Korrosion

Selbst Gussformen sind nicht unzerstörbar. Wir halten sie zwar für robust, doch lange Abkühlzeiten setzen ihnen zu. Durch die thermische Belastung beim Ausdehnen und Zusammenziehen der Formen entstehen winzige Risse, die mit der Zeit immer größer werden und so zu starkem Verschleiß führen.

Korrosion stellt eine weitere Gefahr dar; unreine Kühlmedien schädigen die Schimmelpilze wie Salz in einer Wunde, erhöhen das Risiko von Verstopfungen oder Lecks in den Kühlleitungen und gefährden die Effizienz.

Es ist wirklich wichtig, diese Probleme beim Spritzgießen zu kennen. Sie zu verstehen hilft, spätere Schwierigkeiten zu vermeiden, indem man bessere Verfahren anwendet und potenzielle Probleme mithilfe von Ressourcen wie der Werkzeugwartung 9 , die mir wahrscheinlich geholfen hat.

Eine lange Abkühlzeit verringert den Produktausbeute.WAHR

Eine verlängerte Abkühlzeit verringert die Produktionsrate von 5 auf 3 Einheiten/min.

Längere Kühlung verlängert die Lebensdauer des Schimmels.FALSCH

Eine lange Abkühlphase erhöht die thermische Spannung, was zu Verschleiß und Korrosion der Form führt.

Wie lassen sich die Abkühlzeiten beim Spritzgießen optimieren?

Ist Ihnen schon mal aufgefallen, wie lange die Abkühlzeiten beim Spritzgießen alles verzögern? Ich weiß, wie ärgerlich das ist! Schauen wir uns ein paar Methoden an, die mir wirklich geholfen haben.

Um die Abkühlzeiten beim Spritzgießen zu verbessern, ist eine Anpassung der Werkzeugkonstruktion erforderlich. Experten setzen neue Kühlmethoden und spezielle Software ein. Diese Maßnahmen reduzieren die Zykluszeiten, verbessern die Maßgenauigkeit und senken die Produktionskosten.

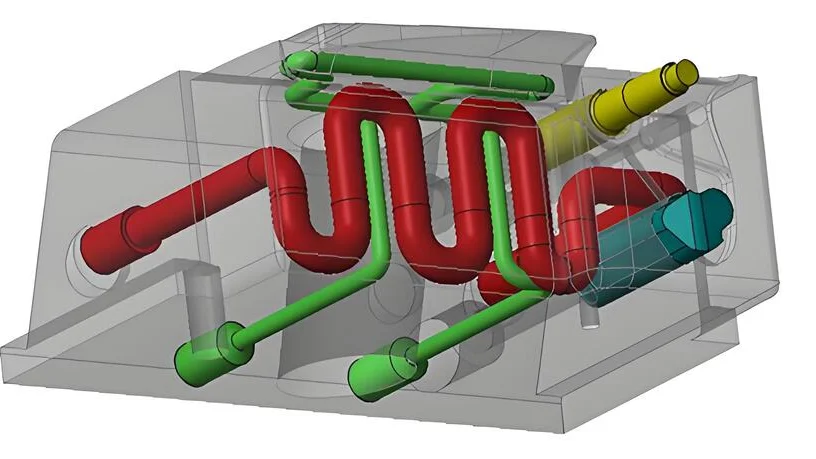

Optimierung des Formendesigns

Als ich mit dem Spritzgießen anfing, erkannte ich, dass die Werkzeugkonstruktion der Schlüssel zum Erfolg ist. Ich war überrascht, wie die konturnahen Kühlkanäle 10 , die sich um das Werkzeug herum formten, die Wärme gleichmäßig abführten. Ich erinnere mich, wie sie fast wie von Zauberhand die Hotspots beseitigten, die zu Verzug führten. Diese erstaunliche Veränderung durch die konturnahe Kühlung verkürzte die Zykluszeiten erheblich.

Fortschrittliche Kühltechniken

Bei meinen Recherchen zum Spritzgießen stieß ich auf einige fortschrittliche Kühlmethoden, die mir sehr futuristisch erschienen. Verfahren wie die Verwendung von Hochdruckluft oder flüssigem Stickstoff kühlen die Teile schnell und ohne unschöne Oberflächenspuren. Nachdem ich diese fortschrittlichen Kühltechniken in meinen Arbeitsablauf integriert hatte, stieg meine Produktivität sprunghaft an und die Zykluszeiten verkürzten sich deutlich.

Software zur Prozessoptimierung

Technologie hat mir wirklich geholfen. Die Prozessoptimierungssoftware 12 ermöglichte mir die Echtzeitkontrolle der Kühlprozesse. Es war, als hätte ich einen digitalen Helfer, der Probleme sofort behoben hat, um die Qualität zu sichern und Verzögerungen zu vermeiden. Diese Software hilft mir nun, Geschwindigkeit und Präzision perfekt in Einklang zu bringen.

Materialauswahl und -management

Die Wahl der richtigen Materialien ist wichtig. Ich habe gelernt, dass Materialien mit niedriger spezifischer Wärmekapazität oder schneller Abkühlung sehr hilfreich sind. Auch der sorgfältige Umgang mit diesen Materialien ist entscheidend. Durch die Kontrolle auf Verunreinigungen oder Feuchtigkeit lassen sich Probleme beim Abkühlen vermeiden. Die Auswahl der richtigen Materialien kann Ihre Prozesse verändern.

Überwachungs- und Wartungspraktiken

Regelmäßige Überprüfungen der Kühlsysteme sind unerlässlich. Es ist wie die regelmäßige Inspektion Ihres Autos. Diese Wartung beugt Leistungseinbußen durch Verschleiß oder Korrosion vor. Ich plane vorbeugende Wartungsmaßnahmen, um die Kühlkanäle frei und funktionsfähig zu halten, die Lebensdauer der Formen zu verlängern und eine gute Produktion zu gewährleisten. Gute Wartungspraktiken tragen wesentlich dazu bei, hohe Standards langfristig zu halten.

Diese Methoden haben meine Herangehensweise an das Spritzgießen grundlegend verändert. Sie verbessern die Effizienz und die Produktqualität. Falls Sie vor ähnlichen Problemen stehen, probieren Sie diese Strategien aus – sie könnten sich als äußerst hilfreich erweisen.

Lange Abkühlzeiten verringern den Produktionsausstoß.WAHR

Eine verlängerte Abkühlzeit verringert die Anzahl der pro Minute produzierten Produkte.

Längere Kühlung verbessert die Maßgenauigkeit des Produkts.FALSCH

Übermäßige Kühlung kann zu Schrumpfung führen und die Maßgenauigkeit verringern.

Abschluss

Lange Abkühlzeiten beim Spritzgießen verringern die Produktivität, erhöhen die Kosten und beeinträchtigen die Produktqualität durch Maßungenauigkeiten, Verzug und Oberflächenfehler, während gleichzeitig der Werkzeugverschleiß und das Korrosionsrisiko erhöht werden.

-

Erhalten Sie einen detaillierten Überblick über den Spritzgießprozess. ↩

-

Verstehen Sie, wie sich Abschreibungen auf die gesamten Produktionskosten auswirken. ↩

-

Erfahren Sie mehr über die Faktoren, die zu Kälteflecken auf Produktoberflächen führen. ↩

-

Erfahren Sie, wie sich die Abkühlzeit auf die Präzision von Fertigungsprodukten auswirkt. ↩

-

Verstehen Sie, warum eine verlängerte Abkühlung zu sichtbaren Oberflächenfehlern führt. ↩

-

Erfahren Sie, wie sich eine verlängerte Kühlung auf die Haltbarkeit von Schimmelpilzen auswirkt. ↩

-

Erfahren Sie, wie sich die Abkühlzeit auf die Gesamteffizienz der Produktion auswirkt. ↩

-

Erfahren Sie, wie sich Dimensionsänderungen auf Montageprozesse auswirken. ↩

-

Finden Sie die besten Methoden zur Verlängerung der Lebensdauer und Steigerung der Effizienz von Schimmelpilzen. ↩

-

Erfahren Sie, wie die konforme Kühlung die Wärmeabfuhreffizienz verbessert. ↩

-

Erfahren Sie mehr über innovative Kühltechniken, die die Zykluszeiten verkürzen. ↩

-

Entdecken Sie Softwarelösungen für die dynamische Kühlungssteuerung. ↩

-

Erfahren Sie, wie Materialien die Effizienz der Abkühlzeit beeinflussen. ↩

-

Verstehen Sie, wie die Wartung die Lebensdauer und Qualität von Schimmelpilzen verlängert. ↩