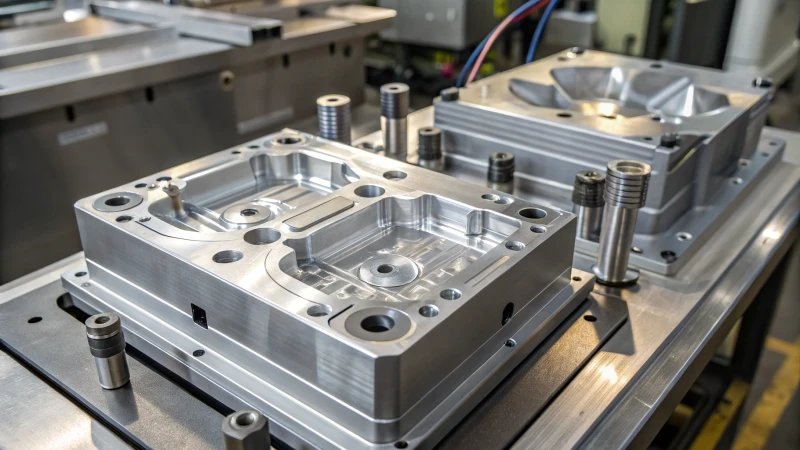

Ich war schon immer fasziniert davon, wie Spritzguss Designs zum Leben erweckt.

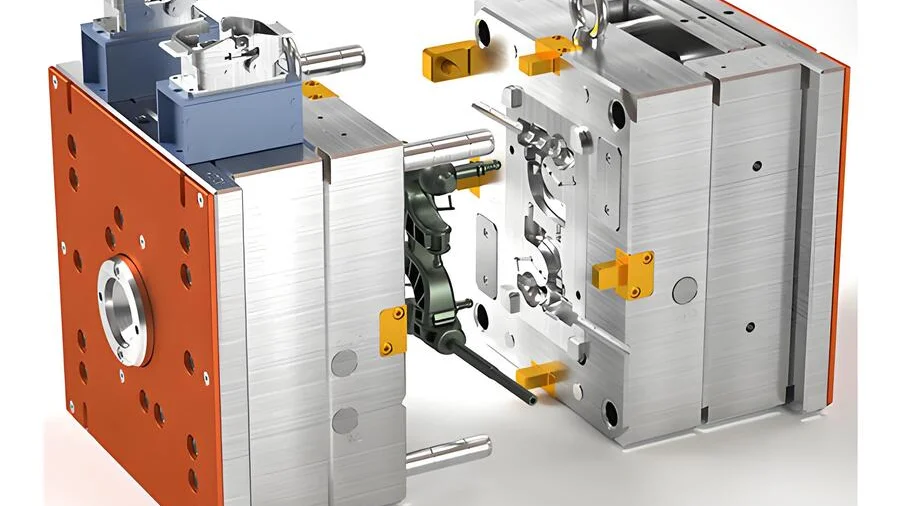

Das Auswerfersystem im Spritzguss nutzt Stifte oder Platten, um abgekühlte Teile schonend und effizient aus der Form zu entnehmen und so Schäden zu vermeiden.

Ich erinnere mich an das erste Mal, als ich ein Ejektorsystem in Aktion sah; Es war, als würde man einem Zauberer bei der Arbeit zusehen. Obwohl es unkompliziert erscheint, sind die Präzision und Effizienz dieses Systems von entscheidender Bedeutung. Es wirkt sich nicht nur darauf aus, wie schnell Teile hergestellt werden, sondern auch auf deren Qualität. Jede Komponente des Systems spielt eine entscheidende Rolle dabei, sicherzustellen, dass jedes Produkt den höchsten Standards entspricht, was ich wirklich beeindruckend finde. Lassen Sie uns diese Komponenten untersuchen und verstehen, was diesen Teil des Spritzgießens so unverzichtbar macht.

Auswerferstifte entfernen beim Spritzgießen Teile aus Formen.WAHR

Mit Auswerferstiften wird das fertige Teil aus der Form gedrückt.

Das Auswerfersystem beeinflusst nur die Abkühlphase des Formens.FALSCH

Das Auswerfersystem dient nach der Abkühlphase zur Teileentnahme.

- 1. Was sind die Schlüsselkomponenten eines Ejektorsystems?

- 2. Wie funktionieren Auswerferstifte beim Formenbau?

- 3. Warum ist die Kühlung im Auswurfprozess so wichtig?

- 4. Wie können Ausfälle des Auswurfsystems verhindert werden?

- 5. Was sind die neuesten Innovationen in der Ejektorsystemtechnik?

- 6. Wie wirkt sich die Effizienz des Ejektorsystems auf die Produktionskosten aus?

- 7. Abschluss

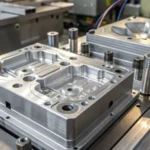

Was sind die Schlüsselkomponenten eines Ejektorsystems?

Als jemand, der schon immer davon fasziniert war, wie Dinge funktionieren, empfand ich Ejektorsysteme als ein Wunderwerk der Ingenieurskunst. Diese Systeme spielen in verschiedenen Branchen eine entscheidende Rolle und sorgen für reibungslose Prozesse. Doch was genau sind die Komponenten, die sie zum Funktionieren bringen?

Ein Ejektorsystem besteht aus einer Treibdüse, einer Saugkammer, einer Mischkammer und einem Diffusor, die zusammen Druckenergie in Geschwindigkeitsenergie umwandeln, um die Flüssigkeitsbewegung zu erleichtern.

Motivdüse

Wenn es einen Teil eines Ejektorsystems 1 , der mein Herz höher schlagen lässt, dann ist es die Treibdüse. Betrachten Sie es als das Kraftpaket der Operation. Es nimmt Antriebsflüssigkeit unter hohem Druck auf und wandelt sie in einen Hochgeschwindigkeitsstrahl um, wodurch eine Niederdruckzone entsteht, die Saugflüssigkeit ansaugt. Ich erinnere mich, dass ich völlig fasziniert war, als ich diesen Prozess zum ersten Mal in Aktion sah.

- Material : Aufgrund seiner Widerstandsfähigkeit wird es normalerweise aus Edelstahl gefertigt.

- Design : Maßgeschneiderte Designs sind häufig erforderlich, um spezifische betriebliche Anforderungen zu erfüllen.

Saugkammer

Die Saugkammer fungiert in diesem Aufbau als einladender Gastgeber, der die Sekundärflüssigkeit einleitet. Seine Rolle ist von entscheidender Bedeutung, da er diese Flüssigkeit mithilfe des von der Treibdüse erzeugten Niederdruckbereichs in das System leitet.

- Funktion : Erleichtert den reibungslosen Eintritt der Saugflüssigkeit.

- Überlegungen : Die richtige Dimensionierung ist entscheidend für die Leistung – etwas, das ich einmal bei einem Projekt auf die harte Tour gelernt habe.

Mischkammer

Stellen Sie sich nun die Mischkammer als einen geschäftigen Marktplatz vor, auf dem Flüssigkeiten zusammenlaufen und sich vermischen. Der Ausgleich von Geschwindigkeiten und Drücken findet hier statt und ist entscheidend für einen effizienten Ablauf.

- Rolle : Sorgt für ein effektives Mischen von Flüssigkeiten.

- Auswirkung : Beeinflusst direkt die Gesamteffizienz des Ejektors.

Diffusor

Endlich haben wir den Diffusor. Es ist wie die sanfte Verlangsamung am Ende einer rasanten Fahrt, bei der die Geschwindigkeit wieder in Druckenergie umgewandelt wird, sodass der Ejektor die Flüssigkeit effektiv ausstoßen kann.

- Mechanismus : Allmähliche Vergrößerung der Querschnittsfläche.

- Ergebnis : Stellt zuvor verlorene Druckenergie wieder her.

Überlegungen zu Material und Design

Die Auswahl der Materialien und Designspezifikationen für jede Komponente ist entscheidend für die Optimierung der Leistung 2 . Ganz gleich, ob es sich um Edelstahl für die Korrosionsbeständigkeit oder kundenspezifische Designs zur Erfüllung unterschiedlicher Industriestandards handelt – diese Auswahl wirkt sich erheblich auf die Leistung aus.

| Komponente | Material | Funktion |

|---|---|---|

| Motivdüse | Edelstahl | Wandelt Druckenergie in Geschwindigkeitsenergie um |

| Saugkammer | Verschiedene Metalle | Kanalisiert Sekundärflüssigkeit |

| Mischkammer | Legierte Stähle | Mischt Treib- und Saugflüssigkeiten |

| Diffusor | Zusammengesetzt | Stellt Druckenergie wieder her |

Durch das Verständnis dieser Komponenten habe ich aus erster Hand gesehen, wie Industrien ihre Prozesse effizient und nachhaltig optimieren können. Wenn Sie Ihr Verständnis weiter vertiefen möchten, empfehle ich Ihnen, sich mit diesen Leistungsüberlegungen 3 .

Die Treibdüse ist aus Edelstahl gefertigt.WAHR

Edelstahl wird aufgrund seiner Haltbarkeit und Korrosionsbeständigkeit ausgewählt.

Der Diffusor erhöht die Flüssigkeitsgeschwindigkeit in einem Ejektorsystem.FALSCH

Der Diffusor verlangsamt die Flüssigkeit und wandelt die Geschwindigkeit wieder in Druck um.

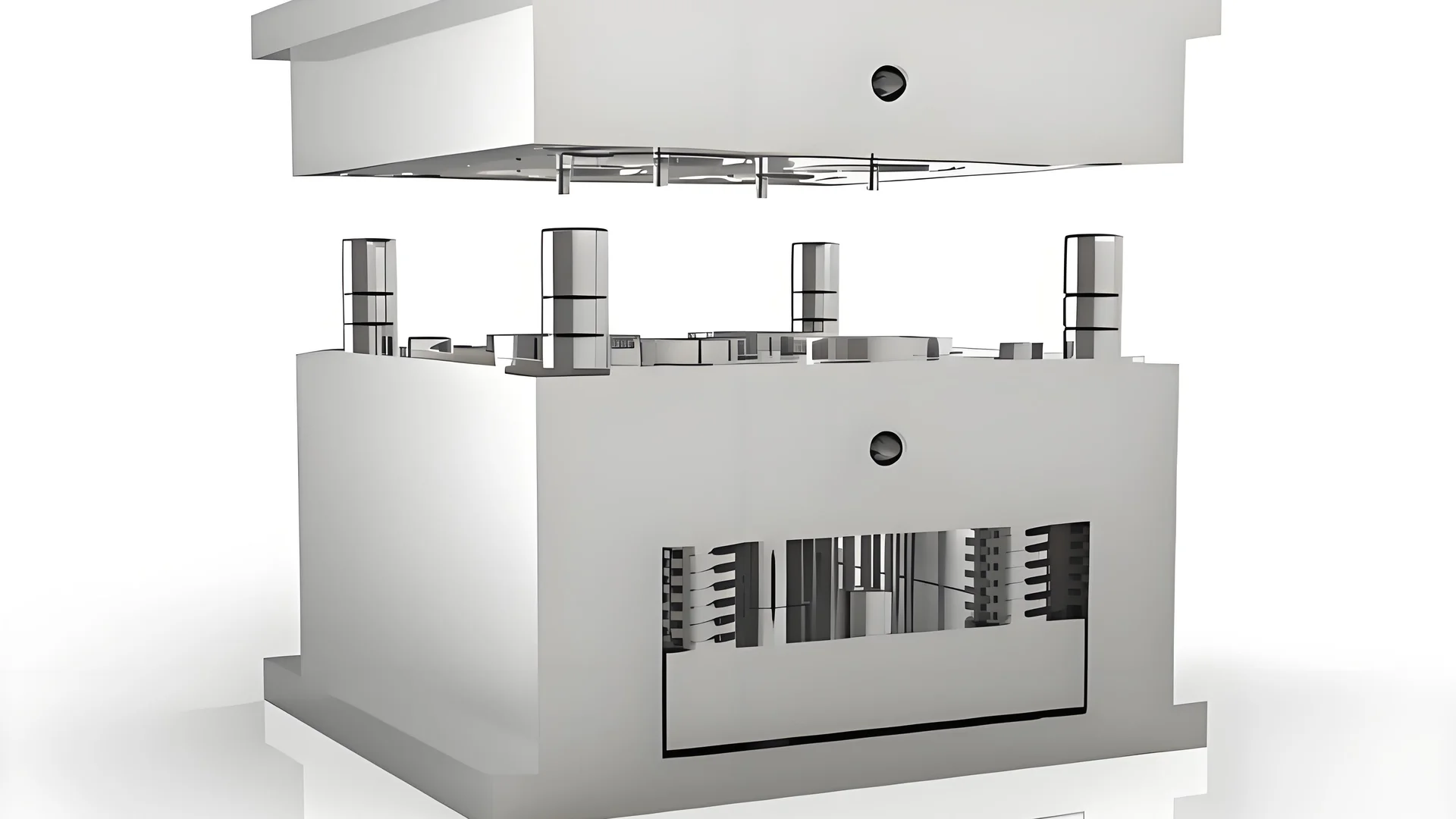

Wie funktionieren Auswerferstifte beim Formenbau?

Stellen Sie sich den Nervenkitzel vor, zuzusehen, wie Ihr Design zum Leben erwacht, nur um dann in der Form stecken zu bleiben! Auswerferstifte sind die heimlichen Helden, die dieses Drama im Formenbau verhindern.

Auswerferstifte im Formdesign erleichtern die Teileentnahme nach dem Abkühlen, indem sie eine präzise Kraft aufbringen, um ein Anhaften zu verhindern, und so ein reibungsloses Auswerfen ohne Produktverformung gewährleisten.

Die Rolle von Auswerferstiften im Formenbau

Ich erinnere mich an mein erstes großes Projekt im Formenbau und daran, wie ich die Rolle dieser winzigen Auswerferstifte unterschätzt habe. Es war, als würde man versuchen, einen Kuchen zu backen und das Backpulver zu vergessen – alles schien in Ordnung zu sein, bis es nicht mehr so war. Zum Glück habe ich gelernt, dass diese Stifte beim Spritzgießen von 4 . Sie drücken das abgekühlte Teil physisch aus der Form, und ihre Platzierung und Art kann über die Integrität des Endprodukts entscheiden oder sie zerstören.

Arten von Auswerferstiften

Stellen Sie sich Auswerferstifte wie die verschiedenen Spatel in Ihrer Küche vor – jeder hat seinen eigenen Zweck. Hier sind einige Typen:

| Typ | Beschreibung |

|---|---|

| Gerader Stift | Standardstift für allgemeine Zwecke. |

| Schrittstift | Wird für Teile verwendet, die mehrere Durchmesser erfordern. |

| Klingenstift | Am besten geeignet für dünnwandige Produkte, die schwer auszuwerfen sind. |

Die Auswahl des richtigen Stifts ist wie die Auswahl des richtigen Werkzeugs für Ihr Formdesign 5 – es ist von entscheidender Bedeutung.

Best Practices für die Verwendung von Auswerferstiften

Mit der Zeit habe ich ein paar Tricks gelernt, damit alles reibungslos läuft:

- Richtige Platzierung: Platzieren Sie diese Stifte richtig, um eine Verformung Ihrer Teile zu vermeiden.

- Materialauswahl: Die Wahl von Materialien wie gehärtetem Stahl kann Ihnen später viel Ärger ersparen.

- Wartung: Regelmäßige Wartung kann Verschleiß vorbeugen, der zu Defekten führen könnte.

Diese Praktiken stellen sicher, dass das Ejektorsystem reibungslos funktioniert und tragen zu einem qualitativ hochwertigen Endprodukt bei.

Beheben häufiger Probleme

Selbst bei bester Planung kann etwas schiefgehen. Bei mir sind einige Teile festgeklebt oder weisen Spuren und Verformungen auf:

- Festsitzende Teile: Stellen Sie sicher, dass diese Probleme durch ordnungsgemäße Schmierung und Ausrichtung gelöst werden können.

- Markierungen oder Verformungen: Durch die Verwendung einer größeren Stiftkontaktfläche kann der Druck gleichmäßiger verteilt werden.

Wenn Sie diese häufigen Probleme 6 frühzeitig angehen, können Sie Ihre Produktionseffizienz steigern und Abfall reduzieren. Es geht darum, aus Erfahrungen zu lernen und kleine Anpassungen vorzunehmen, die große Auswirkungen haben.

Auswerferstifte sind beim Spritzgießen unverzichtbar.WAHR

Auswerferstifte drücken das Teil physisch aus der Form, was für die Freigabe entscheidend ist.

Messerstifte werden für dickwandige Produkte verwendet.FALSCH

Klingenstifte sind für dünnwandige Produkte konzipiert, die sich schwer auswerfen lassen.

Warum ist die Kühlung im Auswurfprozess so wichtig?

Haben Sie sich jemals gefragt, warum die Kühlung beim Spritzgießen eine so große Rolle spielt?

Durch die Kühlung wird sichergestellt, dass das Formteil beim Auswerfen seine Form und Größe beibehält und Fehler wie Verzug oder Schrumpfung vermieden werden. Es geht darum, Temperatur und Zykluszeit effektiv zu verwalten, um eine gleichbleibende Qualität zu gewährleisten.

Die Abkühlphase verstehen

Im Spritzgussprozess 7 ist die Kühlung nicht nur eine Stillstandzeit; Es ist ein entscheidender Schritt, bei dem Ihre Kreation Wirklichkeit wird. In dieser Phase wird die Temperatur des Formteils gesenkt, um es fest genug für das Auswerfen ohne Verformung zu machen.

Auswirkungen einer ineffektiven Kühlung

Denken Sie an eine Zeit, als Sie sich beeilten, einen Kuchen zu glasieren, bevor er richtig abgekühlt war. Es endete in einem klebrigen Durcheinander, oder? Das passiert, wenn beim Formen die Kühlung schief geht. Teile können sich verziehen oder schrumpfen, weil die Temperaturen in der Form nicht gleichmäßig sind. Eine gleichmäßige Kühlung ist von entscheidender Bedeutung, damit alles so bleibt, wie Sie es sich vorgestellt haben.

| Fehlertyp | Ursache | Lösung |

|---|---|---|

| Verziehen | Ungleichmäßige Kühlung | Kühlkanäle optimieren |

| Schwindung | Übermäßiger Temperaturabfall | Zykluszeit anpassen |

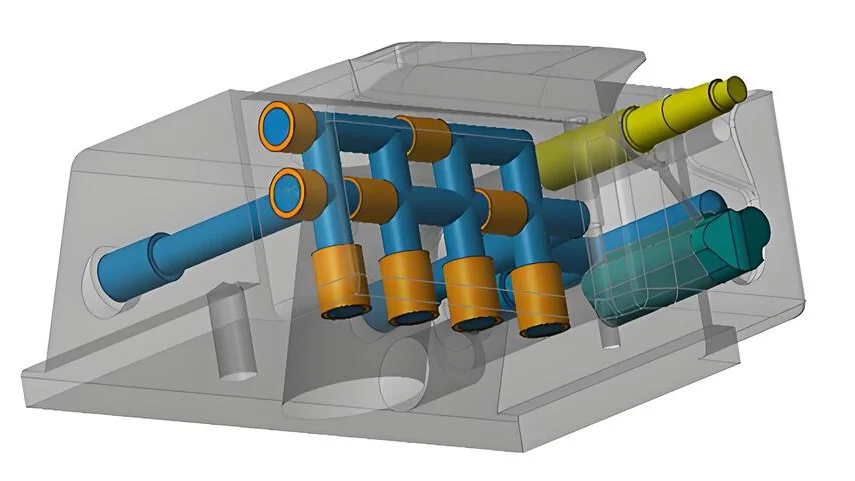

Kühlsysteme im Einsatz

Erinnern Sie sich an die Wasserrutschen aus Ihrer Kindheit? Herkömmliche wasserbasierte Kühlsysteme sind ähnlich – altbewährt, aber manchmal treffen sie in einer komplexen Form einfach nicht alle richtigen Stellen. Dann gibt es noch die konforme Kühlung, das Hightech-Upgrade mit 3D-gedruckten Kanälen für perfekte Kontrolle. Es ist, als würde man von einem Gartenschlauch auf eine Sprinkleranlage umsteigen.

- Wasserbasierte Kühlung:

- Vorteile: Kostengünstig und weit verbreitet.

- Nachteile: Bietet möglicherweise keine gleichmäßige Kühlung in komplexen Formen.

- Konforme Kühlung:

- Vorteile: Verbesserte Temperaturkontrolle und kürzere Zykluszeit.

- Nachteile: Höhere Anschaffungskosten und höhere Komplexität.

Innovationen in der Kühltechnik

Haben Sie sich jemals gewünscht, dass Sie Superkräfte hätten, wie zum Beispiel durch Wände zu sehen? Nun, einige der heutigen Kühltechnologien 8 verschaffen Designern diesen Vorteil. Mit Sensoren, die die Temperaturen in Echtzeit verfolgen, ist es so, als hätten Sie einen Röntgenblick auf Ihre Formen und stellen sicher, dass jeder Winkel und jede Ritze perfekt gekühlt ist.

Implikationen für Formenbauer

Für Formenbauer wie mich ist das Verständnis der Rolle der Kühlung so, als hätte man eine Geheimwaffe in seinem Werkzeugkasten. Durch den Einsatz fortschrittlicher Techniken verbessern wir nicht nur die Qualität, sondern senken auch die Kosten. Das Erlernen dieser Strategien hilft uns, unsere Ansätze perfekt an die Anforderungen jedes Projekts anzupassen und sicherzustellen, dass wir in diesem schnelllebigen Bereich die Nase vorn haben.

Durch die Kühlung wird ein Verziehen der Formteile verhindert.WAHR

Eine effektive Kühlung sorgt für eine gleichmäßige Temperatur und verhindert ein Verziehen.

Konforme Kühlung ist weniger effektiv als wasserbasierte Kühlung.FALSCH

Konforme Kühlung bietet eine bessere Temperaturkontrolle als herkömmliche Methoden.

Wie können Ausfälle des Auswurfsystems verhindert werden?

Jedes Mal, wenn ein Auswurfsystem ausfällt, werde ich an das Chaos erinnert, das es in einer Produktionslinie auslösen kann. Doch mit den richtigen Strategien lassen sich diese Störungen vermeiden.

Verhindern Sie Ausfälle des Auswurfsystems durch regelmäßige Wartung, richtige Ausrichtung, hochwertige Materialien, vorausschauende Wartungspläne und umfassende Bedienerschulung.

Die Grundursachen verstehen

Bevor ich Ausfälle des Auswurfsystems wirksam verhindern konnte, musste ich mich eingehend damit befassen, warum sie überhaupt auftreten. Häufige Ursachen sind Fehlausrichtungsprobleme 9 , Materialverschleiß und unzureichende Wartungspraktiken. Die Auseinandersetzung mit diesen Bereichen bildet die Grundlage für wirksame Präventionsmaßnahmen.

Regelmäßige Wartung und Inspektion

Stellen Sie sich vor, Sie kommen jeden Tag zur Arbeit und wissen, dass Ihre Produktionslinie in Topform ist. Diese Sicherheit entsteht durch einen strengen Wartungsplan. Regelmäßige Inspektionen können Verschleißerscheinungen erkennen, bevor sie zu größeren Problemen führen. Erwägen Sie die Erstellung einer Checkliste, die Betreiber täglich befolgen müssen:

| Komponente | Überprüfen Sie die Häufigkeit | Aktion |

|---|---|---|

| Stifte | Wöchentlich | Auf Verschleiß prüfen |

| Teller | Monatlich | Ausrichtung prüfen |

| Federn | Zweiwöchentlich | Spannung testen |

Materialauswahl und Qualitätskontrolle

Ich erinnere mich an das erste Mal, als ich sah, wie eine Komponente ausfiel, weil sie aus minderwertigen Materialien bestand. Es war eine kostspielige Lektion darüber, wie wichtig es ist, hochwertige Legierungen zu verwenden, die Belastungen standhalten, ohne unter Druck zu reißen. Die Durchführung gründlicher Qualitätsprüfungen 10 der eingehenden Materialien verhindert vorzeitige Ausfälle und verlängert die Lebensdauer der Ausrüstung.

Bedienerschulung und -bewusstsein

Schulung ist eine ständige Verpflichtung. Eine ordnungsgemäße Schulung ist von entscheidender Bedeutung, da die Bediener sich der Anzeichen eines möglichen Ausfalls bewusst sein und verstehen müssen, wie wichtig die Aufrechterhaltung der Systemintegrität ist. Regelmäßige Workshops stellen sicher, dass sie die Warnzeichen potenzieller Probleme verstehen und die Bedeutung der Aufrechterhaltung der Systemintegrität erkennen.

Implementierung vorausschauender Wartungstechnologien

Ich habe mich für die Technologie entschieden, um immer einen Schritt voraus zu sein. Der Einsatz fortschrittlicher Technologien, wie z. B. zur vorausschauenden Wartung 11 , kann einen weiteren Schutz vor Ausfällen bieten. Diese Systeme analysieren Betriebsdaten, um vorherzusagen, wann Komponenten ausfallen könnten, und ermöglichen so proaktive Reparaturen oder Austausche.

Komponenten richtig ausrichten

Die richtige Ausrichtung während der Installation kann nicht genug betont werden. Durch die Sicherstellung der richtigen Ausrichtung wird die Belastung der Auswurfsysteme minimiert und das Ausfallrisiko verringert. Der Einsatz von Präzisionsausrichtungswerkzeugen während der Einrichtung ist für mich zur Sicherstellung dauerhafter betrieblicher Effizienz geworden.

Durch die Integration dieser Strategien in meinen Arbeitsablauf habe ich nicht nur die Zuverlässigkeit der Produktionslinien verbessert, sondern auch unerwartete Ausfälle des Auswurfsystems minimiert. Die Kombination traditioneller Methoden mit modernster Technologie bietet einen robusten Schutz gegen Ausfallrisiken.

Regelmäßige Wartung verringert das Ausfallrisiko des Auswurfsystems.WAHR

Regelmäßige Kontrollen und der rechtzeitige Austausch von Komponenten minimieren das Ausfallrisiko.

Hochwertige Metalle erhöhen die Zuverlässigkeit des Auswurfsystems.WAHR

Hochwertige Materialien halten Belastungen besser stand und verlängern die Lebensdauer der Geräte.

Was sind die neuesten Innovationen in der Ejektorsystemtechnik?

Haben Sie sich jemals gefragt, wie sich Ejektorsysteme weiterentwickeln, um unser Leben einfacher und die Industrie effizienter zu machen?

Zu den jüngsten Innovationen bei Ejektorsystemen gehören 3D-gedruckte Designs, verbesserte Rechenmodelle für Effizienz und IoT-Integration für Echtzeitüberwachung, wodurch die Leistung verbessert, Kosten gesenkt und die Anwendungsvielfalt erweitert werden.

Auswerfersysteme für den 3D-Druck

Ich erinnere mich an das erste Mal, als ich einen 3D-Drucker in Aktion sah. Es war, als würde man beobachten, wie sich Magie entfaltete. Diese Magie erstreckt sich nun auch auf Ejektorsysteme und ermöglicht es uns, maßgeschneiderte Ejektorsysteme 12 , die genau auf unsere Bedürfnisse zugeschnitten sind. Die mit dem 3D-Druck erreichbare Präzision und Komplexität ermöglicht Designs, die früher unserer Vorstellungskraft vorbehalten waren, und verbessert die Fluiddynamik und Systemleistung erheblich. Stellen Sie sich vor, mit Ejektorkomponenten zu arbeiten, die nicht nur leichter, sondern auch energieeffizienter sind – diese Technologie verändert die Möglichkeiten.

Erweiterte Computermodellierung

Fortschrittliche Computermodellierung ist ein weiterer Game-Changer. Es ist wie eine Kristallkugel für Auswerfersysteme, die es uns ermöglicht, Designs zu simulieren und zu perfektionieren, bevor sie überhaupt gebaut werden. Diese Vorhersagefähigkeit bedeutet, dass wir potenzielle Ausfälle vorhersehen und sie im Keim ersticken können, wodurch Ausfallzeiten und Wartungskosten drastisch reduziert werden. Ich habe gesehen, wie dies Produktionslinien verändern kann – dass alles wie eine gut geölte Maschine reibungslos läuft, ist nicht mehr nur ein Traum.

IoT-Integration

Als ich zum ersten Mal von IoT hörte, dachte ich, es gehe nur darum, Geräte zu Hause zu verbinden. Aber die Reichweite des IoT in industriellen Anwendungen ist tiefgreifend. Die Integration des IoT in Ejektorsysteme ermöglicht eine Echtzeitüberwachung und -steuerung 13 und bietet Einblicke, die die Leistung wie nie zuvor optimieren. Es ist, als hätten wir zusätzliche Augen, die dafür sorgen, dass alles mit höchster Effizienz läuft, und uns gleichzeitig auf Anomalien aufmerksam machen, bevor sie zu Problemen werden.

Anwendungsvielfalt

Die Vielseitigkeit moderner Ejektorsysteme hat sich enorm erweitert. Von der Kühlung über die Entsalzung bis hin zur chemischen Verarbeitung sind diese Systeme heute anpassungsfähiger als je zuvor. Die Einführung mehrstufiger Ejektoren 14 ermöglicht ihnen eine effiziente Leistung unter verschiedenen Drücken und Temperaturen und eröffnet branchenübergreifend neue Möglichkeiten.

| Innovation | Vorteile |

|---|---|

| 3D-Druck | Anpassung und verbesserte Fluiddynamik |

| Computergestützte Modellierung | Vorausschauende Wartung und reduzierte Kosten |

| IoT-Integration | Echtzeitüberwachung und Effizienzoptimierung |

| Mehrstufige Ejektoren | Erweiterte Anwendungsvielfalt |

Diese technologischen Fortschritte sind nicht nur Konzepte; Sie haben spürbare Auswirkungen darauf, wie Fachleute wie wir an das Produkt- und Formendesign herangehen. Indem wir über diese Trends auf dem Laufenden bleiben, können wir diese Innovationen nutzen, um die Effektivität und Nachhaltigkeit unserer Projekte erheblich zu steigern.

Der 3D-Druck ermöglicht leichtere Auswerferkomponenten.WAHR

Mit 3D-gedruckten Materialien lassen sich leichtere Komponenten herstellen und so die Effizienz steigern.

Die IoT-Integration verringert die Vielseitigkeit des Systems.FALSCH

IoT verbessert die Überwachung und Leistung, ohne die Vielseitigkeit zu beeinträchtigen.

Wie wirkt sich die Effizienz des Ejektorsystems auf die Produktionskosten aus?

Haben Sie sich jemals gefragt, wie eine kleine Optimierung Ihres Ejektorsystems die Produktionskosten senken kann?

Die Effizienz des Ejektorsystems wirkt sich auf die Produktionskosten aus, indem sie den Energieverbrauch, die Zykluszeiten und die Wartung beeinflusst. Effiziente Systeme steigern die Produktivität, verkürzen Ausfallzeiten und führen zu Einsparungen.

Die Rolle von Auswerfersystemen in der Fertigung

Ich habe unzählige Stunden in der geschäftigen Umgebung von Produktionshallen verbracht und dabei eines gelernt: die entscheidende Rolle, die Auswerfersysteme spielen. Sie sind wie die unbesungenen Helden des Spritzgießens und sorgen dafür, dass Produkte reibungslos und ohne Probleme aus den Formen herausspringen. Stellen Sie sich vor, Sie versuchen, einen Kuchen zu backen, und er bleibt hartnäckig an der Form kleben – frustrierend, nicht wahr? In der Fertigung können solche Verzögerungen zu erheblichen Verlusten führen.

Auswerfersysteme sind in verschiedenen Herstellungsprozessen, einschließlich Spritzguss, von entscheidender Bedeutung. Sie tragen dazu bei, Produkte effizient aus Formen zu entfernen und Fehler und Ausfallzeiten zu minimieren. Die Effizienz dieser Systeme beeinflusst nicht nur die Produktionsgeschwindigkeit 15 , sondern auch die Qualität des Endprodukts.

Energieverbrauch und Kostenauswirkungen

Als ich anfing, Ejektorsysteme zu optimieren, war ich überrascht, wie viel Energie sie verbrauchten. Effiziente Systeme sind wie die intelligenten Thermostate in Häusern – sie regulieren den Energieverbrauch, ohne dass Sie darüber nachdenken müssen. Durch die Optimierung von Druck und Luftstrom verbrauchen diese Systeme weniger Strom, was zu spürbaren Kosteneinsparungen führt. Zu sehen, wie die Energiekosten sinken, ist immer ein befriedigender Moment.

Effiziente Ejektorsysteme verbrauchen weniger Energie, indem sie Druck und Luftstrom optimieren. Diese Reduzierung des Energieverbrauchs führt zu niedrigeren Betriebskosten. Der Vergleich des Energiebedarfs verschiedener Systeme kann Einsparpotenziale aufzeigen.

| Systemtyp | Energieverbrauch (kWh) | Kosteneinsparungen ($/Jahr) |

|---|---|---|

| Traditionell | 10,000 | 0 |

| Effizient | 7,000 | 3,000 |

Reduzierung der Zykluszeiten

Ich war schon immer erstaunt darüber, wie Effizienzsteigerungen die Zykluszeit um wertvolle Sekunden verkürzen können. Es ist, als würde man sich eine rasante Kochshow ansehen, bei der jede Sekunde zählt. Mehr Einheiten, die in kürzerer Zeit produziert werden, bedeuten einen höheren Output, ohne dass zusätzliche Hände an Deck erforderlich sind.

Durch die Verbesserung der Effizienz des Ejektorsystems können Hersteller die Zykluszeiten erheblich verkürzen. Kürzere Zyklen bedeuten, dass mehr Einheiten im gleichen Zeitrahmen produziert werden, wodurch die Produktion ohne zusätzliche Arbeitskosten gesteigert wird.

Wartung und Betriebseffizienz

Nichts ist störender als unerwartete Wartungsstopps. Effiziente Systeme sind auf Langlebigkeit ausgelegt und reduzieren den Verschleiß. Das bedeutet, dass Sie sich weniger mit Ausfallzeiten und Wartungsplänen herumschlagen müssen, die scheinbar zu den ungünstigsten Zeiten auftauchen. Die Investition in erstklassige Ejektorsysteme ist eine Entscheidung, die sich durch betriebliche Sicherheit auszahlt.

Effiziente Systeme erfordern aufgrund des geringeren Verschleißes weniger Wartung. Dies senkt die Wartungskosten und minimiert Produktionsausfälle. Die Investition in hochwertige Ejektorsysteme kann zu langfristigen Betriebseinsparungen 16 .

Auswirkungen auf die Produktqualität

Die Präzision eines gut funktionierenden Ejektorsystems ist vergleichbar mit der eines Maestro, der ein Orchester dirigiert; alles passt perfekt zusammen. Durch weniger Mängel und weniger Abfall habe ich aus erster Hand gesehen, wie eine gleichbleibende Qualität die Gesamtkosteneffizienz steigert.

Die Präzision und Zuverlässigkeit eines effizienten Auswerfersystems gewährleisten eine gleichbleibende Produktqualität. Weniger Fehler führen zu weniger Ausschuss und Nacharbeit, was sich direkt auf die Kosteneffizienz auswirkt. Das Verständnis dieser Qualitätsauswirkungen kann bei der Entscheidungsfindung bei Designoptimierungen hilfreich sein.

Effiziente Ejektorsysteme senken die Energiekosten um 30 %.WAHR

Effiziente Systeme verbrauchen 7.000 kWh gegenüber 10.000 kWh und sparen jährlich 3.000 US-Dollar.

Herkömmliche Ejektorsysteme erfordern weniger Wartung.FALSCH

Effiziente Systeme haben einen geringeren Verschleiß und damit einen geringeren Wartungsbedarf.

Abschluss

Das Auswerfersystem beim Spritzgießen entfernt fertige Teile effizient aus Formen und gewährleistet Qualität und Präzision durch Komponenten wie Treibdüsen, Saugkammern und fortschrittliche Technologien.

-

Entdecken Sie, wie eine Treibdüse in einem Ejektorsystem funktioniert und warum sie für die Effizienz entscheidend ist. ↩

-

Erfahren Sie mehr über die Materialauswahl für Ejektorkomponenten zur Optimierung von Leistung und Haltbarkeit. ↩

-

Erfahren Sie mehr über die Materialauswahl für Ejektorkomponenten zur Optimierung von Leistung und Haltbarkeit. ↩

-

Erfahren Sie mehr über die Kernprozesse des Spritzgießens, um zu verstehen, wie Auswerferstifte in das Gesamtsystem passen. ↩

-

Entdecken Sie Best Practices im Formenbau, einschließlich der strategischen Platzierung von Auswerferstiften. ↩

-

Identifizieren Sie häufige Probleme mit Auswerferstiften und Lösungen zur Verbesserung der Produktionsqualität. ↩

-

Verstehen Sie die Rolle der Kühlung bei der Herstellung hochwertiger Formteile. ↩

-

Entdecken Sie Spitzentechnologien zur Verbesserung der Kühlprozesse im Formenbau. ↩

-

Fehlausrichtung ist eine häufige Fehlerursache; Wenn Sie wissen, wie Sie das Problem beheben können, können Sie die Systemzuverlässigkeit verbessern. ↩

-

Stellt sicher, dass die Materialien den Standards entsprechen, verhindert vorzeitige Geräteausfälle und gewährleistet die Haltbarkeit. ↩

-

Diese Tools helfen dabei, potenzielle Ausfälle vorherzusehen, ermöglichen eine proaktive Wartung und reduzieren Ausfallzeiten. ↩

-

Erfahren Sie, wie der 3D-Druck Auswerfersysteme mit maßgeschneiderten Designs für spezifische Anwendungen revolutioniert. ↩

-

Entdecken Sie, wie die IoT-Integration die Echtzeitüberwachung und -steuerung von Ejektorsystemen verbessert. ↩

-

Verstehen Sie, wie mehrstufige Ejektoren die Leistung unter verschiedenen Betriebsbedingungen verbessern. ↩

-

Entdecken Sie, wie eine verbesserte Effizienz des Ejektorsystems zu schnelleren Produktionsgeschwindigkeiten führen und so den gesamten Fertigungsdurchsatz und die Kosteneffizienz steigern kann. ↩

-

Entdecken Sie, wie effiziente Ejektorsysteme den Wartungsbedarf reduzieren und im Laufe der Zeit zu erheblichen betrieblichen Einsparungen führen. ↩