Die Wahl des richtigen Auswurfsystems für Ihre Form fühlt sich an wie die Auswahl des perfekten Werkzeugs in einem überfüllten Werkzeugkasten – eine gewaltige, aber dennoch entscheidende Aufgabe.

Wählen Sie das richtige Auswurfsystem für Ihre Form, indem Sie die Komplexität des Teiledesigns, die Materialart und geeignete Auswurfmethoden berücksichtigen, um die Effizienz zu steigern und Defekte zu minimieren.

Wenn ich auf meinen eigenen Werdegang zurückblicke, erinnere ich mich an das erste Mal, als ich vor dieser Herausforderung stand. Ich sollte eine Form für ein besonders komplexes elektronisches Bauteil entwerfen. Die Komplexität des Teils ließ mich jeden Schritt hinterfragen, doch der Durchbruch gelang mir erst, als ich mich intensiv mit den Feinheiten von Auswurfsystemen auseinandersetzte.

Das Verständnis dieser Schlüsselfaktoren bei der Auswahl des Auswerfersystems ist für eine erfolgreiche Werkzeugkonstruktion und -fertigung unerlässlich. In den folgenden Abschnitten teile ich Erkenntnisse, die ich mir damals gewünscht hätte, und biete Ihnen damit einen umfassenden Leitfaden für fundierte Entscheidungen.

Das Auswurfsystem beeinflusst die Effizienz der Formenherstellung.WAHR

Die Wahl des richtigen Auswurfsystems optimiert Produktionsgeschwindigkeit und -qualität.

Die Materialart ist für die Wahl des Auswurfsystems irrelevant.FALSCH

Die Materialart beeinflusst die geeignete Auswurfmethode für Formen.

- 1. Welche verschiedenen Arten von Ausstoßsystemen gibt es?

- 2. Wie beeinflusst die Bauteilkonstruktion die Wahl des Auswurfsystems?

- 3. Warum spielt die Materialart bei der Auswahl eines Auswurfsystems eine Rolle?

- 4. Welche Herausforderungen treten häufig bei der Implementierung von Auswurfsystemen auf?

- 5. Wie können Auswurfsysteme die Produktqualität beeinflussen?

- 6. Welche Innovationen entstehen in der Auswurftechnik?

- 7. Abschluss

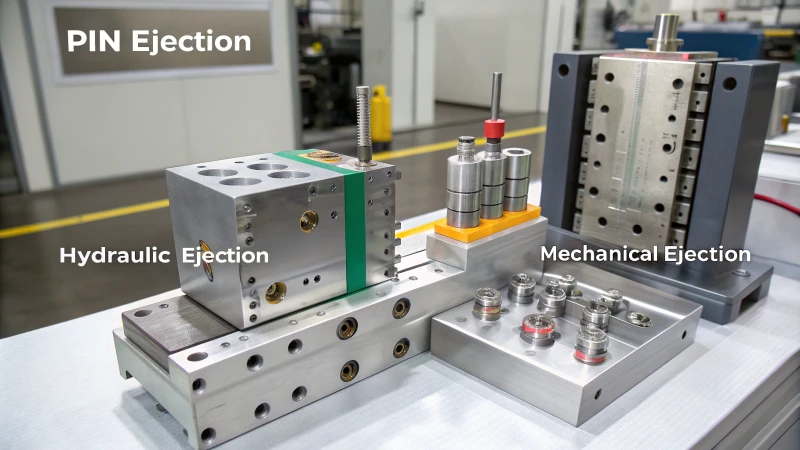

Welche verschiedenen Arten von Ausstoßsystemen gibt es?

Haben Sie sich jemals gefragt, was wirklich in die Herstellung dieses perfekten Kunststoffgeräts einfließt, das wir jeden Tag benutzen? Es dreht sich alles um die Magie der Auswurfsysteme beim Spritzgießen.

Unterschiedliche Auswurfsysteme beim Spritzgießen – Stift-, Hülsen-, Klingen- und Abstreiferplattenauswurf – verbessern jeweils die Effizienz der Teileentnahme und beeinflussen so die Qualität der Formteile und die Produktionsgeschwindigkeit.

Stiftauswurfsystem

Ich möchte Ihnen eine kleine Geschichte erzählen. Ich erinnere mich noch gut an meine erste Begegnung mit einem Auswerfersystem in meiner Anfangszeit in diesem Bereich. Stellen Sie sich vor: Winzige Stifte drücken ein Formteil präzise heraus, fast wie von Zauberhand. Dieses System ist das Arbeitstier der Branche – kostengünstig und vielseitig, auch wenn es manchmal diese verräterischen Spuren auf den Produkten hinterlässt. Es ist wie mit einem treuen, alten Werkzeug: zuverlässig, aber nicht immer perfekt.

Dieses System 1 ist kostengünstig und für viele Anwendungen geeignet, kann aber sichtbare Spuren auf dem Produkt hinterlassen.

Hülsenauswurfsystem

Stellen Sie sich vor, Sie arbeiten an einem Projekt, bei dem Sie etwas Zylindrisches formen müssen, beispielsweise ein elegantes Stiftgehäuse. Hier erweist sich das Hülsenauswurfsystem als äußerst hilfreich. Es verwendet zylindrische Hülsen, um die Teile gleichmäßig auszuwerfen, wodurch unschöne Spuren oder Verformungen vermieden werden. Es ist zwar etwas teurer als Stiftsysteme, aber wenn Sie Perfektion anstreben, ist es jeden Cent wert.

| Besonderheit | Stiftauswurf | Hülsenauswurf |

|---|---|---|

| Kosten | Niedrig | Medium |

| Markierungen auf dem Produkt | Ja | NEIN |

| Ideal für Formen | Verschieden | Zylindrisch |

Klingenauswurfsystem

Und dann gibt es die empfindlichen Teile – vielleicht ein dünnes, filigranes Elektronikbauteil. Hier spielen Klingenauswurfsysteme ihre Stärken aus. Mit hauchdünnen Klingen schieben sie die Teile sanft heraus, ohne sie zu beschädigen. Es ist wie das Einfädeln eines Fadens in ein Nadelöhr – es erfordert Präzision, aber das Ergebnis ist perfekt.

Bei Klingensystemen der Stufe 2 ist eine präzise Ausrichtung erforderlich, um Beschädigungen der Form oder des Produkts zu vermeiden.

Abstreifplattensystem

Für größere Projekte, wie die Herstellung des Gehäuses eines Flachbildfernsehers, ist das Abisolierplattensystem die optimale Lösung. Es ist robust und zuverlässig und entfernt mühelos die Beschichtung von Teilen ohne Stifte oder Klingen. Auch schwere Teile bewältigt es problemlos und verkürzt die Zykluszeiten trotz komplexer Formen.

| Besonderheit | Klingenauswurf | Abstreiferplatte |

|---|---|---|

| Betonung auf Teil | Niedrig | Sehr niedrig |

| Komplexität der Form | Mäßig | Hoch |

| Auswirkungen auf die Zykluszeit | Neutral | Reduziert |

Diese verschiedenen Systeme zu verstehen ist wie die Wahl des richtigen Werkzeugs für den jeweiligen Zweck – jedes hat seine Stärken und seinen Zweck. Die richtige Wahl kann Effizienz und Qualität in Fertigungsprozessen deutlich verbessern.

Neugierig auf diese faszinierenden Auswurftechniken? Entdecken Sie Auswurftechniken 3, die speziell auf Ihre Bedürfnisse zugeschnitten sind.

Stiftauswurfsysteme eignen sich für Hohlteile.FALSCH

Stiftsysteme können Spuren hinterlassen und sind für Hohlteile weniger geeignet.

Klingenauswurfsysteme erfordern eine präzise Ausrichtung.WAHR

Eine präzise Ausrichtung verhindert Beschädigungen an der Form oder am Produkt.

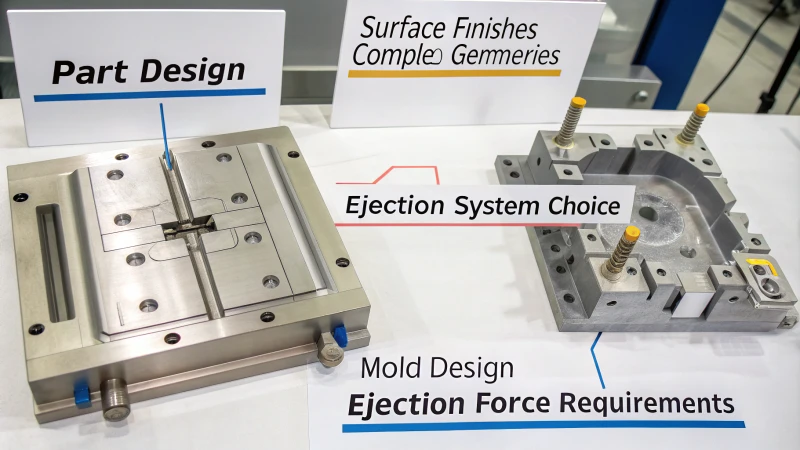

Wie beeinflusst die Bauteilkonstruktion die Wahl des Auswurfsystems?

Haben Sie sich jemals gefragt, warum die Konstruktion eines Bauteils so entscheidend für die Wahl des richtigen Auswerfersystems im Werkzeugbau ist? Lassen Sie mich Ihnen einige Erkenntnisse vermitteln, die Ihr nächstes Projekt vielleicht retten könnten.

Die Teilekonstruktion beeinflusst die Wahl des Auswurfsystems, indem sie sich auf die Auswurfkraft, die Oberflächenbeschaffenheit und die Formkomplexität auswirkt, was für einen reibungslosen Werkzeugbetrieb und eine hohe Produktqualität entscheidend ist.

Die Rolle geometrischer Merkmale

Als ich meine Karriere im Formenbau begann, war ich überwältigt davon, wie jede noch so kleine Kurve und Kante eines Bauteils die benötigte Auswurfmethode beeinflussen konnte. Wer schon einmal mit komplexen Konstruktionen gearbeitet hat, weiß, dass diese feinen Details manchmal ein behutsames Vorgehen erfordern – beispielsweise durch Druckluft oder ein Hydrauliksystem –, um Beschädigungen zu vermeiden. Es ist vergleichbar mit dem Umgang mit einem neugeborenen Kätzchen; zu viel Druck kann verheerende Folgen haben.

Bei einfacheren Konstruktionen wie Blöcken oder Zylindern reichen hingegen oft Standard-Auswerferverfahren aus. Ich erinnere mich an ein Projekt mit einem Bauteil mit dünnen Wänden; es war ein ständiger Balanceakt, einen gleichmäßigen Materialfluss zu gewährleisten und gleichzeitig eine saubere Entformung zu erzielen. Der Unterschied im Vorgehen im Vergleich zu dickeren Teilen war eine echte Herausforderung.

Überlegungen zur Oberflächenbeschaffenheit

Es ist ungemein befriedigend, ein Produkt exakt so fertig zu sehen, wie man es sich vorgestellt hat, insbesondere wenn es eine makellose Oberfläche aufweist. Bei Hochglanzprodukten ist es entscheidend, den Kontakt beim Auswerfen zu minimieren, um unschöne Spuren oder Kratzer zu vermeiden. Ich erinnere mich an die Arbeit an einem eleganten Bauteil für Unterhaltungselektronik – damals verwendeten wir Druckluft, um die makellose, spiegelglatte Oberfläche zu erhalten.

Hier ist eine Kurzübersicht, die ich oft benutze:

| Oberflächenbeschaffenheit | Empfohlene Auswurfmethode |

|---|---|

| Hochglanz | Luftstoß |

| Matt | Standardstifte |

| Strukturiert | Hülsenauswerfer |

Auswurfkraft und Teileintegrität

Ich habe schmerzlich erfahren müssen, dass das Verständnis der richtigen Auswurfkraft von entscheidender Bedeutung ist. Zu viel Kraft birgt die Gefahr der Verformung des Bauteils; zu wenig Kraft kann dazu führen, dass es gar nicht ausgeworfen wird. Die Berechnung dieser optimalen Kraft erfordert die Berücksichtigung der Materialeigenschaften Wandstärke .

Bei solch komplexen Konstruktionen fühlt es sich manchmal an, als würde man ein schwieriges Puzzle lösen. Techniken wie zusammenklappbare Kerne oder mehrstufige Auswurfvorrichtungen haben sich als äußerst hilfreich erwiesen, um die Bauteilintegrität zu gewährleisten. Die frühzeitige Berücksichtigung dieser Aspekte in der Konstruktionsphase hat mir unzählige Probleme erspart und zu reibungsloseren Produktionsabläufen und qualitativ hochwertigeren Ergebnissen geführt.

Der Umgang mit diesen Elementen mag anfangs schwierig erscheinen, aber sobald sie zur Gewohnheit geworden sind, verbessern sie sowohl die Effizienz als auch die Produktqualität drastisch.

Komplexe Geometrien erfordern hydraulische Auswurfsysteme.WAHR

Hydraulische Systeme verhindern Beschädigungen an komplexen Formen beim Auswerfen.

Standard-Stiftauswerfer eignen sich am besten für Hochglanzoberflächen.FALSCH

Hochglänzende Oberflächen erfordern minimalen Kontakt, daher eignen sich Strahlverfahren besonders gut.

Warum spielt die Materialart bei der Auswahl eines Auswurfsystems eine Rolle?

Haben Sie sich jemals gefragt, warum die Wahl des Materials für ein Auswurfsystem alles verändern kann?

Die Wahl des richtigen Materials für ein Auswerfersystem ist entscheidend für Langlebigkeit, Effizienz und Wirtschaftlichkeit, die Reduzierung von Verschleiß und Reibung, die Gewährleistung der Kompatibilität mit Formteilen und die Verbesserung von Betriebsabläufen und Qualität beim Spritzgießen.

Materialeigenschaften verstehen

Als ich meine Karriere im Spritzgussbereich begann, lernte ich schnell, dass die Wahl des richtigen Materials für ein Auswerfersystem der Suche nach dem perfekten Paar Schuhen gleicht. Wie bei Schuhen kommt es auf Passform und Funktion an. Ich musste Faktoren wie Härte, Wärmeleitfähigkeit , wenn es auf geringes Gewicht ankommt.

| Material | Härte | Wärmeleitfähigkeit | Reibung |

|---|---|---|---|

| Stahl | Hoch | Mäßig | Niedrig |

| Aluminium | Medium | Hoch | Medium |

| Messing | Niedrig | Hoch | Hoch |

Kompatibilität mit Formteilen

Ich erinnere mich an ein Projekt, bei dem wir ein weicheres Auswerfermaterial für spröde Kunststoffe verwendeten. Es war entscheidend, Kratzer und Beschädigungen am Produkt zu vermeiden. Es fühlte sich an wie Schach, jeder Zug musste strategisch geplant werden, damit alles perfekt zusammenpasste. Außerdem musste ich die chemischen Wechselwirkungen zwischen dem Auswerfermaterial und dem Formteil verstehen, um Korrosion zu verhindern .

Kosteneffizienz und Effizienz

Meiner Erfahrung nach ist die Balance zwischen Kosten und Leistung ein Balanceakt. Ich habe oft erlebt, dass Unternehmen sich trotz höherer Anschaffungskosten für Hochleistungsmaterialien entscheiden, weil diese langfristig zu weniger Ausfallzeiten und Wartungsaufwand führen. Es geht immer darum, die Lebenszykluskosten zu berücksichtigen , nicht nur den Anschaffungspreis.

Auswirkungen auf die Produktqualität

Das Material eines Auswurfsystems kann die Produktqualität erheblich beeinflussen. Ich erinnere mich daran, während der Prototypenphase verschiedene Materialien getestet zu haben, um den optimalen Kompromiss zwischen minimaler Reibung und Verschleiß und somit weniger Defekten zu finden. Es ist immer wieder befriedigend, wenn man dieses Ziel erreicht und am Ende ein makelloses Produkt erhält. Für weitere Einblicke ziehe ich häufig Studien zum Einfluss von Materialien auf Defekte heran .

Stahl ist das beste Material für alle Auswurfsysteme.FALSCH

Stahl ist zwar langlebig, aber für bestimmte Anforderungen eignen sich andere Materialien möglicherweise besser.

Die Materialwahl beeinflusst die Kosteneffizienz von Auswurfsystemen.WAHR

Durch ein ausgewogenes Verhältnis von Kosten und Leistung lässt sich die Produktionseffizienz steigern.

Welche Herausforderungen treten häufig bei der Implementierung von Auswurfsystemen auf?

Sich in der Welt der Auswerfersysteme beim Spritzgießen zurechtzufinden, kann sich wie ein komplexes Puzzle anfühlen. Von der exakten Einstellung der Auswerferkraft bis hin zum Umgang mit hartnäckigen Materialanhaftungen – ich habe schon alles erlebt.

Zu den Herausforderungen bei der Implementierung von Auswurfsystemen gehören die Berechnung der Auswurfkraft, die Sicherstellung der Ausrichtung, die Integration von Kühlsystemen und die Vermeidung von Materialanhaftungen, die für die Effizienz und die Minimierung von Fehlern bei Formteilen von entscheidender Bedeutung sind.

Falsche Berechnung der Ausstoßkraft

Ich erinnere mich noch gut an den Moment, als ich bei einem Projekt die Auswerferkraft falsch berechnet hatte. Es war eine Katastrophe – die Teile waren entweder verformt oder gebrochen. Ich habe daraus gelernt, dass die korrekte Berechnung entscheidend ist, um Beschädigungen an Teilen oder Formen zu vermeiden. Es ist wie ein Balanceakt zwischen zu wenig und zu viel Kraft. Eine zu geringe Kraft kann das Teil verformen, während eine zu hohe Kraft es zum Brechen bringen kann. Dieses Gleichgewicht erfordert ein tiefes Verständnis der Materialeigenschaften und der Teilegeometrie.

Beispieltabelle: Materialeigenschaften und Auswurfkraft

| Material | Ausstoßkraft (N) |

|---|---|

| ABS | 100 – 200 |

| PP | 150 – 250 |

| PC | 200 – 300 |

Diese Tabelle bietet einen Ausgangspunkt für die Berechnung der Auswurfkräfte bei gängigen Werkstoffen. Zur genaueren Bestimmung ist es oft notwendig, die technischen Normen (z B. 9)

Schlechte Ausrichtung

Fehlausrichtung war ein weiteres Problem, mit dem ich anfangs zu kämpfen hatte. Es ist, als würde man versuchen, einen quadratischen Stift in ein rundes Loch zu stecken – Teile werden beschädigt oder klemmen. Regelmäßige Wartungsprüfungen wurden nach dieser Erfahrung zu meinem Mantra. Präzision bei der Bearbeitung und die Anwendung fortschrittlicher Ausrichtungstechniken sind entscheidend für die Gewährleistung von Konsistenz und Genauigkeit.

Unsachgemäße Integration des Kühlsystems

Dann ist da noch das Kühlsystem, das ich mittlerweile als den unbesungenen Helden des Auswerfprozesses zu schätzen gelernt habe. Ohne ausreichende Kühlung können sich die Teile verziehen oder am Werkzeug kleben bleiben, was mich an meine Anfänge erinnert, als ungleichmäßige Kühlung zu verzogenen Produkten führte. Es ist entscheidend, ein System zu entwickeln, das eine gleichmäßige Temperaturverteilung im gesamten Werkzeug gewährleistet. Die Untersuchung verschiedener Kühlmethoden¹¹ hat mir wertvolle Einblicke in die Optimierung dieses entscheidenden Aspekts gegeben.

Materialverklebung

Ach, Materialanhaftungen – mein alter Feind! Oft liegt es an unzureichenden Entformungswinkeln oder rauen Formoberflächen. Ich habe festgestellt, dass der Einsatz von Trennmitteln oder die Optimierung der Oberflächenbeschaffenheit dieses Problem deutlich verringern kann. Es ist wie die Suche nach der perfekten Antihaftpfanne für das morgendliche Omelett. Das Ausprobieren verschiedener Trennmittel kann manchmal praktische Lösungen bieten.

Techniken zur Fehlerbehebung

Letztendlich hat sich ein solides Fehlerbehebungsprotokoll als Sicherheitsnetz für unerwartete Probleme erwiesen. Es ist wie die Vorbereitung auf alles beim Camping – Diagnosewerkzeuge und detaillierte Protokolle der Auswurfparameter sind unerlässlich. Die Analyse von 13 Fallstudien ähnlicher Implementierungen hat effektive Strategien zur Fehlerbehebung aufgezeigt.

Durch das Verständnis dieser Herausforderungen und den Einsatz gezielter Strategien können Ingenieure wie ich die Zuverlässigkeit und Effizienz ihrer Auswurfsysteme verbessern und so qualitativ hochwertige Produktionsergebnisse ohne häufige Unterbrechungen gewährleisten. Es geht darum, aus jeder Erfahrung zu lernen und sich kontinuierlich zu verbessern.

Eine falsche Auswurfkraft kann zu Bauteilverformungen führen.WAHR

Eine unzureichende Auswurfkraft kann aufgrund unsachgemäßer Auslösung zu Bauteilverformungen führen.

Regelmäßige Wartungsprüfungen sind für die Ausrichtung nicht erforderlich.FALSCH

Regelmäßige Wartung ist unerlässlich, um die korrekte Ausrichtung zu gewährleisten und Schäden vorzubeugen.

Wie können Auswurfsysteme die Produktqualität beeinflussen?

Haben Sie sich jemals gefragt, wie kleine Details in der Fertigung die Qualität eines Produkts entscheidend beeinflussen können?

Auswurfsysteme sind beim Spritzgießen unerlässlich für die Aufrechterhaltung der Produktqualität. Sie verhindern Defekte wie Verzug und Spannungsrisse, indem sie ein rechtzeitiges und gleichmäßiges Auswerfen der Teile gewährleisten und so die Produktintegrität bewahren.

Die Rolle von Auswerfersystemen beim Spritzgießen

Ich fand es schon immer faszinierend, wie etwas so scheinbar Unbedeutendes wie ein Auswerfersystem die Qualität von Kunststoffprodukten so stark beeinflussen kann. In meiner Anfangszeit in der Formenfabrik erinnere ich mich an eine Charge Teile, die völlig verzogen und uneben waren. Es stellte sich heraus, dass das Auswerfersystem falsch eingestellt war und dadurch allerlei Probleme verursachte. Diese Erfahrung lehrte mich, dass beim Spritzgießen ein korrekt eingestelltes Auswerfersystem unerlässlich ist, um die Formteile unbeschädigt zu entnehmen. Ein effizientes System spart nicht nur Zeit, sondern senkt auch Kosten und stellt sicher, dass jedes Teil den Anforderungen entspricht.

Gängige Auswurfsystem-Designs

Im Laufe der Jahre bin ich auf verschiedene Auswurfsysteme gestoßen, jedes mit seinen Vor- und Nachteilen:

- Auswurf der Stecknadeln: Unkompliziert und kostengünstig, hinterlässt aber manchmal diese lästigen Nadelabdrücke auf den Produkten.

- Klingenauswurf: Hervorragend geeignet für dünnwandige Teile, da er die Spannung minimiert, die Einrichtung kann jedoch etwas kostspielig sein.

- Luftausstoß: Meine bevorzugte Methode für empfindliche Teile, da sie mit Druckluft arbeitet und so physischen Kontakt und mögliche Beschädigungen vermeidet.

Hier ein kurzer Vergleich dieser Designs:

| Auswurfart | Vorteile | Einschränkungen |

|---|---|---|

| Stift | Einfach und kostengünstig | Kann sichtbare Spuren hinterlassen |

| Klinge | Minimale Belastung, gut für dünne Teile | Höhere Einrichtungskosten |

| Luft | Berührungslos, ideal für empfindliche Teile | Erfordert präzise Steuerung |

Optimierung des Auswurfsystems

Um das volle Potenzial eines Auswerfsystems auszuschöpfen, habe ich gelernt, dass Detailgenauigkeit entscheidend ist. Die Materialauswahl spielt eine wichtige Rolle – verschiedene Materialien reagieren unterschiedlich auf die Auswerfkräfte. Ich hatte einmal ein Projekt, bei dem der Materialwechsel den entscheidenden Unterschied bei der Reduzierung von Fehlern ausmachte. Auch die korrekte Kraftkalibrierung ist unerlässlich; sie verhindert Beschädigungen beim Auswerfen und gewährleistet die Maßgenauigkeit. Die Anpassung der Abkühlzeit ist ein weiterer wichtiger Faktor; wenn sichergestellt ist, dass das Bauteil vor dem Auswerfen ausreichend erstarrt ist, kann das Risiko von Verzug deutlich reduziert werden.

Allen, die sich eingehender mit der Verbesserung der Produktqualität befassen möchten, empfehle ich, Themen wie Materialauswahl<sup> 14</sup> und Kühltechniken <sup>15</sup> . Diese Erkenntnisse waren für mich bahnbrechend, da sie die Produktintegrität<sup> 16</sup> und die Fertigungseffizienz steigerten.

Unsachgemäßes Auswerfen führt zu Verformungen der Formteile.WAHR

Eine fehlerhafte Auswurftechnik kann zu ungleichmäßiger Abkühlung und damit zu Verformungen führen.

Der Klingenauswurf ist für alle Teilearten kostengünstig.FALSCH

Das Auswerfen der Klingen ist kostspielig und eignet sich am besten für dünnwandige Teile, nicht für alle Arten.

Welche Innovationen entstehen in der Auswurftechnik?

Haben Sie sich jemals gefragt, wie sich die scheinbar einfache Aufgabe des Auswerfens von Formteilen durch modernste Technologie weiterentwickelt? Tauchen wir ein in die faszinierende Welt der Innovationen im Bereich des Formauswerfens.

Neue Innovationen in der Auswurftechnik, darunter fortschrittliche Auswurfsysteme, sensorintegrierte Formen und Automatisierung, verbessern Effizienz, Präzision und Qualität in der Fertigung.

Fortschrittliche Auswurfsysteme

Stellen Sie sich vor, wie faszinierend es ist, mit Materialien zu arbeiten, die fast lebendig wirken – sich an wechselnde Temperaturen anpassen, als wüssten sie genau, was zu tun ist. Das ist die Magie moderner Auswerfersysteme. Sie verwenden intelligente Materialien , die sich nahtlos anpassen und den Verschleiß drastisch reduzieren. Erinnern Sie sich noch, als wir ständig die unterschiedlichen Werkzeugtemperaturen überwachen und anpassen mussten? Diese Systeme erledigen das selbstständig und versprechen so eine längere Lebensdauer und höhere Zuverlässigkeit. Es ist, als hätte man ein zusätzliches Paar Hände, das dafür sorgt, dass jedes Teil reibungslos entformt wird – jedes Mal.

Sensorintegrierte Formen

Wollten Sie schon immer einmal in Ihre Form hineinsehen und genau verstehen, was vor sich geht? Mit sensorintegrierten Formen ist dieser Wunsch nun Realität. Sie erfassen Echtzeitdaten – Temperatur, Druck, Auswerferkräfte – alles, was relevant ist. Ich erinnere mich noch gut daran, als ich zum ersten Mal eine sensorintegrierte Form in Aktion sah; es war wie ein Schritt in die Zukunft. Wir können jetzt präzise Anpassungen im laufenden Betrieb vornehmen, Fehler reduzieren und die Effizienz in ungeahnte Höhen steigern.

| Besonderheit | Nutzen |

|---|---|

| Echtzeitüberwachung | Unmittelbares Feedback für Anpassungen |

| Datenanalyse | Optimiert die Zykluszeit |

| Vorausschauende Wartung | Verringert Ausfallzeiten |

Automatisierung beim Auswerfen von Formen

Ah, Automatisierung – der Traum eines jeden Designers, der manuelle Nachbearbeitungen und Fehler minimieren möchte. Automatisierte Systeme haben die Branche revolutioniert und bewältigen komplexe Formen und vielfältige Aufgaben mühelos. Ich erinnere mich noch gut an meine Anfänge, als ich komplizierte Designs manuell bearbeitete; es fühlte sich an wie ein nie endendes Puzzle. Heute steigern automatisierte Auswurfsysteme mühelos Produktivität und Präzision. Weniger Fehlerquellen bedeuten qualitativ bessere Produkte – und das ist ein Grund zur Freude.

Während ich diese Fortschritte weiter erforsche, wird mir immer wieder bewusst, wie wichtig es ist, auf dem Laufenden zu bleiben. Für jemanden wie mich, der tief in die Konstruktion und Fertigung von Formen eingebunden ist, sind diese neuen Technologien nicht nur Werkzeuge – sie sind Partner bei der effizienten und effektiven Entwicklung erstklassiger Produkte. Es ist spannend, sich vorzustellen, wie diese Innovationen unsere zukünftige Arbeit und unseren Erfolg prägen werden.

Intelligente Materialien reduzieren den Verschleiß in Auswurfsystemen für Formen.WAHR

Intelligente Materialien passen sich Temperaturänderungen an und minimieren so den Verschleiß.

Die Automatisierung beim Auswerfen der Form erhöht das Risiko menschlicher Fehler.FALSCH

Die Automatisierung reduziert menschliche Eingriffe und verringert dadurch Fehler.

Abschluss

Die Wahl des richtigen Auswurfsystems für Formen ist entscheidend für die Produktionseffizienz und -qualität und wird vom Teiledesign, der Materialart und der Auswurfmethode beeinflusst.

-

Erfahren Sie, wie der Stiftauswurf funktioniert und welche Anwendungen er in verschiedenen Branchen hat. ↩

-

Entdecken Sie die Funktionsweise und die Vorteile von Schaufelauswurfsystemen für komplexe Konstruktionen. ↩

-

Entdecken Sie innovative Techniken zur Optimierung Ihrer Formgebungsprozesse. ↩

-

Dieser Link erklärt, wie unterschiedliche geometrische Merkmale die Wahl des Auswurfsystems beeinflussen und bietet Einblicke in die Optimierung von Werkzeugkonstruktionen. ↩

-

Das Verständnis der Wärmeleitfähigkeit ist entscheidend für die Auswahl von Materialien, die Wärme effektiv ableiten und so effiziente Kühlzyklen gewährleisten. ↩

-

Erfahren Sie, wie chemische Wechselwirkungen die Leistung und Lebensdauer von Ausstoßsystemen beeinflussen können. ↩

-

Erfahren Sie, warum die Berücksichtigung der Lebenszykluskosten bei der Auswahl des langfristig kostengünstigsten Materials hilft. ↩

-

Erforschen Sie Forschungsergebnisse darüber, wie die Materialwahl die Fehlerraten und die Gesamtproduktqualität beeinflusst. ↩

-

Erforschen Sie umfassende technische Normen, um die erforderliche Auswerferkraft genau zu berechnen und so die Formintegrität und Teilequalität sicherzustellen. ↩

-

Entdecken Sie innovative Ausrichtungstechniken, die die Präzision von Auswurfsystemen verbessern und das Risiko von Teilebeschädigungen minimieren. ↩

-

Lernen Sie verschiedene Kühlmethoden kennen, um die Temperaturregelung der Form zu optimieren und Defekte wie Verzug und Verkleben zu reduzieren. ↩

-

Erforschen Sie wirksame Trennmittel, um Materialanhaftungen zu verhindern und die Auswurfleistung zu verbessern. ↩

-

Gewinnen Sie Einblicke aus realen Fallstudien, um Ihre Fähigkeiten zur Fehlerbehebung bei der Implementierung von Auswurfsystemen zu verbessern. ↩

-

Die Wahl der richtigen Materialien verbessert die Haltbarkeit und Leistungsfähigkeit von Auswurfsystemen und reduziert Defekte. ↩

-

Durch geeignete Kühltechniken werden Verformungen und Schrumpfung verhindert und die Qualität der Formteile erhalten. ↩

-

Die Wahrung der Produktintegrität gewährleistet, dass Ihre Produkte hohen Standards entsprechen, ohne Kompromisse bei Ästhetik oder Funktion einzugehen. ↩

-

Erfahren Sie, wie intelligente Materialien sich an veränderte Bedingungen in Auswurfsystemen anpassen können, um Leistung und Lebensdauer zu verbessern. ↩

-

Erfahren Sie, wie die Integration von Sensoren wertvolle Daten zur Optimierung von Werkzeugherstellungsprozessen liefern kann. ↩

-

Erfahren Sie, wie die Automatisierung die Auswurfprozesse von Formen verändert, indem sie Geschwindigkeit und Genauigkeit verbessert und Fehler reduziert. ↩