Die Wahl des richtigen Auswurfsystems für Ihre Form ist wie die Suche nach dem perfekten Werkzeug aus einem überfüllten Werkzeugkasten – entmutigend und doch entscheidend.

Wählen Sie das richtige Auswurfsystem für Ihre Form, indem Sie die Komplexität des Teiledesigns, den Materialtyp und geeignete Auswurfmethoden berücksichtigen, um die Effizienz zu steigern und Fehler zu minimieren.

Wenn ich über meine eigene Reise nachdenke, erinnere ich mich an das erste Mal, als ich dieser Herausforderung gegenüberstand. Ich wurde damit beauftragt, eine Form für ein besonders komplexes elektronisches Bauteil zu entwerfen. Die Komplexität des Teils ließ mich jede meiner Bewegungen überdenken, aber das tiefe Eintauchen in die Nuancen der Auswurfsysteme war mein Durchbruch.

Das Verständnis dieser Schlüsselfaktoren bei der Auswahl des Auswurfsystems ist für eine erfolgreiche Formenkonstruktion und -herstellung von entscheidender Bedeutung. In den folgenden Abschnitten teile ich Erkenntnisse, die ich damals gerne gewusst hätte, und stelle Ihnen einen umfassenden Leitfaden für fundierte Entscheidungen zur Verfügung.

Das Auswurfsystem beeinflusst die Effizienz der Formenproduktion.WAHR

Die Wahl des richtigen Auswurfsystems optimiert die Produktionsgeschwindigkeit und -qualität.

Der Materialtyp ist für die Wahl des Auswurfsystems unerheblich.FALSCH

Der Materialtyp beeinflusst die geeignete Auswurfmethode für Formen.

- 1. Was sind die verschiedenen Arten von Auswurfsystemen?

- 2. Wie beeinflusst das Teiledesign die Wahl des Auswurfsystems?

- 3. Warum spielt die Materialart bei der Auswahl eines Auswurfsystems eine Rolle?

- 4. Was sind häufige Herausforderungen bei der Implementierung von Auswurfsystemen?

- 5. Wie können Auswurfsysteme die Produktqualität beeinflussen?

- 6. Welche Innovationen gibt es in der Formauswurftechnologie?

- 7. Abschluss

Was sind die verschiedenen Arten von Auswurfsystemen?

Haben Sie sich jemals gefragt, worauf es bei der Herstellung des perfekten Plastikgeräts, das wir jeden Tag verwenden, wirklich ankommt? Es geht um die Magie der Auswurfsysteme im Spritzguss.

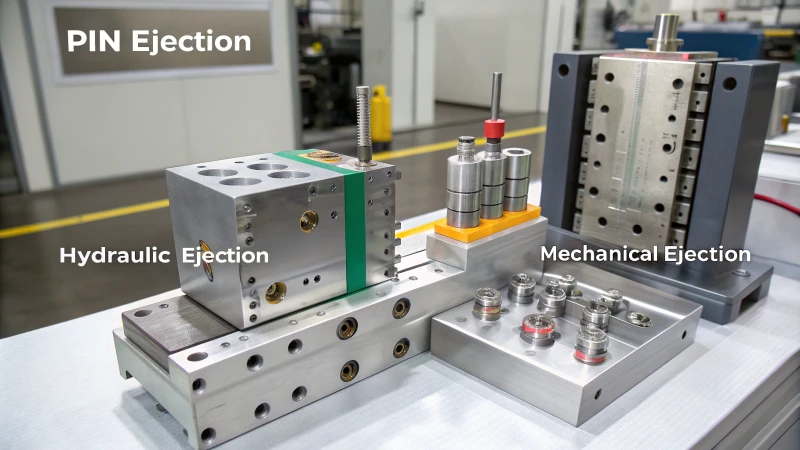

Verschiedene Auswurfsysteme beim Spritzgießen – Stift, Hülse, Klinge und Abstreiferplatte – verbessern jeweils die Effizienz der Teileentnahme und beeinflussen die Qualität der Formteile und die Produktionsgeschwindigkeit.

Pin-Auswurfsystem

Lassen Sie mich eine kleine Geschichte erzählen. Ich erinnere mich an das erste Mal, als ich in meinen ersten Tagen auf dem Feld mit einem Stiftauswurfsystem in Berührung kam. Stellen Sie sich Folgendes vor: Winzige Stifte schieben ein Formteil mit Präzision heraus, fast wie von Zauberhand. Dieses System ist das Arbeitspferd der Branche – kostengünstig und vielseitig, auch wenn es manchmal verräterische Spuren auf Ihren Produkten hinterlässt. Es ist, als würde man ein vertrauenswürdiges altes Werkzeug verwenden. zuverlässig, aber nicht immer perfekt.

Dieses System 1 ist kostengünstig und für viele Anwendungen geeignet, kann jedoch sichtbare Spuren auf dem Produkt hinterlassen.

Hülsenauswurfsystem

Stellen Sie sich vor, Sie arbeiten an einem Projekt, bei dem Sie etwas Zylindrisches formen müssen, beispielsweise ein schlankes Stiftgehäuse. Das Hülsenauswurfsystem wird hier zu Ihrem besten Freund. Es verwendet zylindrische Hülsen, um die Teile gleichmäßig herauszudrücken, was ideal ist, um unschöne Markierungen oder Verformungen zu vermeiden. Es ist etwas teurer als Pin-Systeme, aber wenn Sie Perfektion anstreben, ist es jeden Cent wert.

| Besonderheit | Pin-Auswurf | Hülsenauswurf |

|---|---|---|

| Kosten | Niedrig | Medium |

| Markierungen auf dem Produkt | Ja | NEIN |

| Ideal für Formen | Verschieden | Zylindrisch |

Klingenauswurfsystem

Dann sind da noch diese empfindlichen Teile – vielleicht ein dünnes, kompliziertes elektronisches Bauteil. Hier glänzen Klingenauswurfsysteme. Mit hauchdünnen Klingen schieben sie Teile sanft heraus, ohne sie zu beschädigen. Es ist wie das Einfädeln einer Nadel – erfordert Präzision, liefert aber Finesse.

Klingensysteme 2 erfordern eine präzise Ausrichtung, um eine Beschädigung der Form oder des Produkts zu vermeiden.

Abstreifplattensystem

Für größere Projekte, wie die Herstellung des Gehäuses eines Flachbildfernsehers, ist das Abstreifplattensystem Ihre erste Wahl. Es ist robust und zuverlässig und löst mühelos Teile ohne Stifte oder Klingen. Es handhabt schwere Teile problemlos und verkürzt die Zykluszeiten, obwohl komplexe Formen erforderlich sind.

| Besonderheit | Klingenauswurf | Abstreiferplatte |

|---|---|---|

| Stress zum Teil | Niedrig | Sehr niedrig |

| Formenkomplexität | Mäßig | Hoch |

| Auswirkungen auf die Zykluszeit | Neutral | Reduziert |

Das Verständnis dieser verschiedenen Systeme ist wie die Wahl des richtigen Werkzeugs für die jeweilige Aufgabe – jedes hat seinen Zweck und seine Stärken. Die richtige Wahl kann sowohl die Effizienz als auch die Qualität in Herstellungsprozessen drastisch verbessern.

Möchten Sie mehr über diese faszinierenden Auswurftechniken erfahren? Tauchen Sie ein in Auswurftechniken 3 die genau auf Ihre Bedürfnisse zugeschnitten sind.

Für Hohlteile eignen sich Pin-Auswurfsysteme.FALSCH

Stiftsysteme können Spuren hinterlassen und sind für hohle Teile weniger geeignet.

Klingenauswurfsysteme erfordern eine präzise Ausrichtung.WAHR

Eine präzise Ausrichtung verhindert Schäden an der Form oder dem Produkt.

Wie beeinflusst das Teiledesign die Wahl des Auswurfsystems?

Haben Sie sich jemals gefragt, warum das Design eines Teils bei der Auswahl des richtigen Auswurfsystems für die Formkonstruktion so wichtig ist? Lassen Sie mich einige Erkenntnisse teilen, die Ihr nächstes Projekt retten könnten.

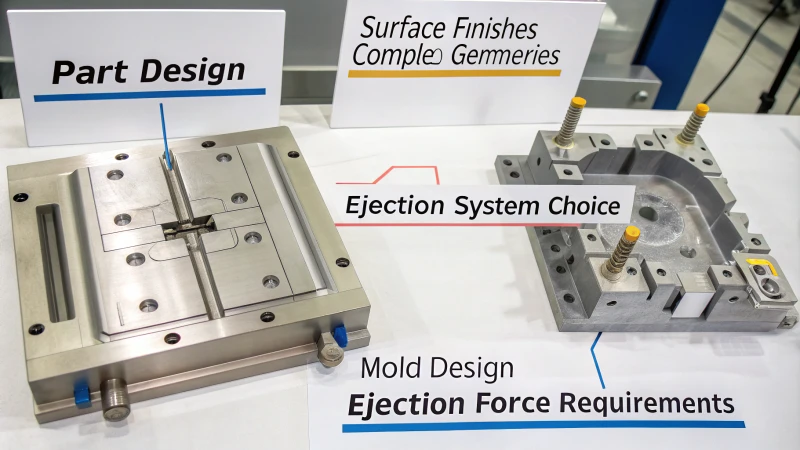

Das Teiledesign beeinflusst die Wahl des Auswurfsystems, indem es die Auswurfkraft, die Oberflächenbeschaffenheit und die Formkomplexität beeinflusst, was für einen reibungslosen Formbetrieb und eine hohe Produktqualität von entscheidender Bedeutung ist.

Die Rolle geometrischer Merkmale

Als ich zum ersten Mal in die Welt des Formenbaus einstieg, war ich überwältigt davon, wie jede winzige Kurve und Kante eines Teils die von uns benötigte Auswurfmethode bestimmen konnte. Wenn Sie jemals mit komplizierten Konstruktionen gearbeitet haben, wissen Sie, dass diese heiklen Details manchmal eine sanfte Berührung – wie einen Luftstoß oder ein Hydrauliksystem – erfordern, um eine Beschädigung des Teils zu vermeiden. Es ist vergleichbar mit dem Umgang mit einem neugeborenen Kätzchen. Zu viel Druck kann katastrophal sein.

Wenn es sich hingegen um einfachere Designs wie Blöcke oder Zylinder handelt, sind Standard-Stiftauswerfer oft ausreichend. Ich erinnere mich an ein bestimmtes Projekt mit einem Bauteil mit dünnen Wänden; Es war ein ständiger Balanceakt zwischen der Sicherstellung eines reibungslosen Materialflusses und der Erzielung einer sauberen Formtrennung. Der Unterschied in der Herangehensweise im Vergleich zu dickeren Teilen war eine ziemliche Lernkurve.

Überlegungen zur Oberflächenbeschaffenheit

Es hat etwas zutiefst Befriedigendes, wenn man sieht, wie ein Produkt genauso aussieht, wie man es sich vorgestellt hat, vor allem, wenn es ein perfektes Finish aufweist. Bei hochglänzenden Produkten ist die Minimierung des Kontakts beim Auswerfen von entscheidender Bedeutung, um unschöne Flecken oder Kratzer zu vermeiden. Ich erinnere mich an eine Zeit, als wir an einem eleganten Teil der Unterhaltungselektronik arbeiteten – ein Luftstoß war unsere Wahl, um sicherzustellen, dass die makellose, spiegelähnliche Oberfläche makellos blieb.

Hier ist eine kurze Referenz, die ich oft verwende:

| Oberflächenbeschaffenheit | Empfohlene Auswurfmethode |

|---|---|

| Hochglanz | Luftstoß |

| Matt | Standardstifte |

| Strukturiert | Hülsenauswerfer |

Auswurfkraft und Teileintegrität

Ich habe auf die harte Tour gelernt, dass es von größter Bedeutung ist, die richtige Kraft beim Auswerfen zu verstehen. Bei zu viel Kraft besteht die Gefahr, dass sich das Teil verformt. zu wenig, und es könnte sein, dass er überhaupt nicht richtig ausgeworfen wird. Um diese ideale Kraft zu berechnen, müssen die Materialeigenschaften 4 und die Wandstärke beurteilt werden.

Bei diesen komplizierten Designs hat man manchmal das Gefühl, ein komplexes Rätsel zu lösen. Techniken wie kollabierbare Kerne oder mehrstufiges Auswerfen haben sich bei der Aufrechterhaltung der Teileintegrität als lebensrettend erwiesen. Die frühzeitige Einbeziehung dieser Überlegungen in die Entwurfsphase hat mir unzählige Kopfschmerzen erspart und zu reibungsloseren Produktionsabläufen und qualitativ hochwertigeren Ergebnissen geführt.

Das Navigieren in diesen Elementen kann auf den ersten Blick entmutigend wirken, aber sobald sie zur Selbstverständlichkeit werden, verbessern sie sowohl die Effizienz als auch die Produktqualität drastisch.

Komplexe Geometrien erfordern hydraulische Auswurfsysteme.WAHR

Hydrauliksysteme verhindern Schäden an komplizierten Formen beim Auswerfen.

Standardstiftauswerfer eignen sich am besten für Hochglanzoberflächen.FALSCH

Hochglanzoberflächen erfordern nur minimalen Kontakt, weshalb Luftstrahlverfahren bevorzugt werden.

Warum spielt die Materialart bei der Auswahl eines Auswurfsystems eine Rolle?

Haben Sie sich jemals gefragt, warum die Art des Materials, das Sie für ein Auswurfsystem wählen, alles verändern kann?

Die Wahl des richtigen Materials für ein Auswurfsystem ist entscheidend für Haltbarkeit, Effizienz und Kosteneffizienz, reduziert Verschleiß und Reibung, gewährleistet die Kompatibilität mit geformten Produkten und verbessert den Betrieb und die Qualität beim Spritzgießen.

Materialeigenschaften verstehen

Als ich anfing, in der Welt des Spritzgießens zu arbeiten, habe ich schnell gelernt, dass die Wahl des richtigen Materials für ein Auswurfsystem so ist, als würde man das perfekte Paar Schuhe finden. Genau wie bei Schuhen kommt es auch hier auf die Passform und die Funktion an. Ich musste Faktoren wie Härte, Wärmeleitfähigkeit 5 und den Reibungskoeffizienten berücksichtigen. Stahl ist beispielsweise die erste Wahl, wenn es um Haltbarkeit geht, während Aluminium eine gute Wahl ist, wenn Sie etwas Leichteres benötigen.

| Material | Härte | Wärmeleitfähigkeit | Reibung |

|---|---|---|---|

| Stahl | Hoch | Mäßig | Niedrig |

| Aluminium | Medium | Hoch | Medium |

| Messing | Niedrig | Hoch | Hoch |

Kompatibilität mit geformten Materialien

Ich erinnere mich an ein Projekt, bei dem wir ein weicheres Auswurfsystemmaterial verwendet haben, um spröde Kunststoffe zu handhaben. Es war von entscheidender Bedeutung, das Produkt nicht zu zerkratzen oder zu beschädigen. Es fühlte sich an wie eine Schachpartie, bei der man jeden Zug strategisch plante, um sicherzustellen, dass alles perfekt zusammenpasste. Außerdem musste ich die chemischen Wechselwirkungen 6 zwischen dem Auswurf und den geformten Materialien verstehen, um Korrosion zu vermeiden.

Kosteneffizienz und Effizienz

Meiner Erfahrung nach gleicht die Balance zwischen Kosten und Leistung einer Gratwanderung. Ich habe oft erlebt, dass sich Unternehmen trotz der höheren Anschaffungskosten für Hochleistungsmaterialien entschieden haben, weil sie auf lange Sicht zu weniger Ausfallzeiten und weniger Wartung führen. Es geht immer darum, die Lebenszykluskosten 7 , nicht nur den Aufkleberpreis.

Auswirkungen auf die Produktqualität

Das Material eines Auswurfsystems kann einen großen Unterschied in der Produktqualität machen. Ich erinnere mich, dass ich beim Prototyping verschiedene Materialien getestet habe, um den idealen Punkt zu finden, der Reibung und Verschleiß minimiert und so zu weniger Defekten führt. Es ist immer befriedigend, wenn man diese Marke erreicht und am Ende ein einwandfreies Produkt herauskommt. Für weitere Erkenntnisse verweise ich häufig auf Studien zum Materialeinfluss auf Mängel 8 .

Stahl ist das beste Material für alle Auswurfsysteme.FALSCH

Während Stahl langlebig ist, können andere Materialien für bestimmte Anforderungen besser geeignet sein.

Die Materialwahl beeinflusst die Kosteneffizienz von Auswurfsystemen.WAHR

Durch das Ausbalancieren von Kosten und Leistung kann die Produktionseffizienz gesteigert werden.

Was sind häufige Herausforderungen bei der Implementierung von Auswurfsystemen?

Sich in der Welt der Auswurfsysteme im Spritzguss zurechtzufinden, kann sich wie die Lösung eines komplexen Rätsels anfühlen. Von der genau richtigen Auswurfkraft bis hin zum Umgang mit hartnäckigem Anhaften von Material habe ich alles erlebt.

Zu den Herausforderungen bei der Implementierung von Auswurfsystemen gehören die Berechnung der Auswurfkraft, die Sicherstellung der Ausrichtung, die Integration von Kühlsystemen und die Beseitigung von Materialanhaftungen, die für die Effizienz und die Minimierung von Fehlern in Formprodukten von entscheidender Bedeutung sind.

Falsche Berechnung der Auswurfkraft

Ich erinnere mich noch an die Zeit, als ich die Auswurfkraft bei einem Projekt falsch berechnet habe. Es war eine Katastrophe – Teile waren entweder verformt oder gerissen. Ich habe gelernt, dass es entscheidend ist, dies richtig zu machen, um Schäden an Teilen oder Formen zu vermeiden. Es ist wie eine Gratwanderung zwischen zu wenig und zu viel Kraft. Beispielsweise kann eine unzureichende Kraft das Teil verformen, während eine übermäßige Kraft dazu führen kann, dass es bricht. Dieses Gleichgewicht erfordert ein tiefes Verständnis der Materialeigenschaften und der Teilegeometrie.

Beispieltabelle: Materialeigenschaften und Auswurfkraft

| Material | Auswurfkraft (N) |

|---|---|

| ABS | 100 – 200 |

| PP | 150 – 250 |

| PC | 200 – 300 |

Diese Tabelle bietet einen Anhaltspunkt für Auswurfkräfte bei gängigen Materialien. Für die Präzision ist es oft notwendig, Ingenieurnormen 9 zu konsultieren

Schlechte Ausrichtung

Eine Fehlausrichtung war ein weiteres Problem, mit dem ich schon früh konfrontiert war. Es ist, als würde man versuchen, einen quadratischen Stift in ein rundes Loch zu stecken – Teile werden beschädigt oder stecken fest. Regelmäßige Wartungskontrollen wurden nach dieser Erfahrung zu meinem Mantra. Präzision bei der Bearbeitung und die Anwendung fortschrittlicher Ausrichtungstechniken 10 sind der Schlüssel zur Aufrechterhaltung von Konsistenz und Genauigkeit.

Unsachgemäße Kühlsystemintegration

Dann ist da noch das Kühlsystem, das ich als unbesungenen Helden des Auswurfvorgangs zu schätzen gelernt habe. Ohne ausreichende Kühlung können sich Teile verziehen oder an der Form kleben, was mich an meine Anfangstage erinnert, als ungleichmäßige Kühlung zu verzogenen Produkten führte. Es ist von entscheidender Bedeutung, ein System zu entwerfen, das eine gleichmäßige Temperaturverteilung in der Form gewährleistet. Die Erkundung verschiedener Kühlmethoden 11 lieferte mir Einblicke in die Optimierung dieses entscheidenden Aspekts.

Material klebt

Ah, Material klebt – mein alter Erzfeind! Oft liegt es an unzureichenden Entformungsschrägen oder rauen Formoberflächen. Ich habe herausgefunden, dass die Verwendung von Formtrennmitteln oder die Optimierung der Oberflächenbeschaffenheit dieses Problem deutlich lindern kann. Es ist, als ob Sie die perfekte Antihaftpfanne für Ihr morgendliches Omelett finden würden. Das Ausprobieren verschiedener Trennmittel 12 kann manchmal praktische Lösungen bieten.

Techniken zur Fehlerbehebung

Schließlich war ein solides Fehlerbehebungsprotokoll mein Sicherheitsnetz für unerwartete Probleme. Es ist, als wäre man auf einem Campingausflug auf alles vorbereitet – Diagnosetools und detaillierte Protokolle der Parameter des Auswurfvorgangs sind unerlässlich. Die Erkenntnisse aus Fallstudien 13 ähnlicher Implementierungen haben wirksame Strategien zur Fehlerbehebung aufgezeigt.

Durch das Verständnis dieser Herausforderungen und die Anwendung gezielter Strategien können Ingenieure wie ich die Zuverlässigkeit und Effizienz ihrer Auswurfsysteme verbessern und so qualitativ hochwertige Produktionsergebnisse ohne häufige Unterbrechungen gewährleisten. Es geht darum, aus jeder Erfahrung zu lernen und sich kontinuierlich zu verbessern.

Eine falsche Auswurfkraft kann zu einer Verformung des Teils führen.WAHR

Eine unzureichende Auswurfkraft kann aufgrund unsachgemäßer Freigabe zu einer Verformung des Teils führen.

Regelmäßige Wartungskontrollen sind für die Ausrichtung nicht erforderlich.FALSCH

Regelmäßige Wartung ist von entscheidender Bedeutung, um eine ordnungsgemäße Ausrichtung sicherzustellen und Schäden vorzubeugen.

Wie können Auswurfsysteme die Produktqualität beeinflussen?

Haben Sie sich jemals gefragt, wie die kleinen Details bei der Herstellung die Qualität eines Produkts beeinflussen oder beeinträchtigen können?

Auswurfsysteme beim Spritzgießen sind für die Aufrechterhaltung der Produktqualität von entscheidender Bedeutung. Sie verhindern Fehler wie Verzug und Spannungsstellen, indem sie eine rechtzeitige und gleichmäßige Teileentnahme gewährleisten und so die Produktintegrität bewahren.

Die Rolle von Auswurfsystemen beim Spritzgießen

Ich fand es schon immer faszinierend, wie etwas scheinbar Kleines wie ein Auswurfsystem einen so großen Einfluss auf die Qualität von Kunststoffprodukten haben kann. In meiner Anfangszeit in der Formenfabrik erinnere ich mich an eine Charge von Teilen, die völlig verzogen und uneben waren. Es stellte sich heraus, dass das Auswurfsystem falsch ausgerichtet war, was alle möglichen Probleme verursachte. Diese Erfahrung hat mich gelehrt, dass es beim Spritzgießen darauf ankommt, dieses System richtig einzusetzen, um Spritzteile ohne Beschädigung zu entfernen. Ein effizientes System spart nicht nur Zeit; Es senkt die Kosten und stellt sicher, dass jedes Teil genau so ist, wie es sein sollte.

Gängige Auswurfsystemdesigns

Im Laufe der Jahre bin ich auf verschiedene Designs von Auswurfsystemen gestoßen, jedes mit seinen Vor- und Nachteilen:

- Pin-Auswurf: Einfach und kostengünstig, hinterlässt aber manchmal lästige Pin-Abdrücke auf Produkten.

- Klingenauswurf: Hervorragend geeignet für dünnwandige Teile, da dadurch die Belastung minimiert wird, die Einrichtung jedoch etwas kostspielig sein kann.

- Luftauswurf: Meine Wahl für empfindliche Teile, da Druckluft verwendet wird, um physischen Kontakt und mögliche Schäden zu vermeiden.

Hier ist ein kurzer Vergleich dieser Designs:

| Auswurftyp | Vorteile | Einschränkungen |

|---|---|---|

| Stift | Einfach und kostengünstig | Kann sichtbare Spuren hinterlassen |

| Klinge | Minimale Belastung, gut für dünne Teile | Höhere Einrichtungskosten |

| Luft | Berührungslos, ideal für empfindliche Teile | Erfordert eine präzise Kontrolle |

Optimierung des Designs des Auswurfsystems

Um das Beste aus einem Auswurfsystem herauszuholen, habe ich gelernt, dass die Liebe zum Detail alles ist. Berücksichtigen Sie die Materialauswahl – verschiedene Materialien reagieren unterschiedlich auf Auswurfkräfte. Ich hatte einmal ein Projekt, bei dem ein Materialwechsel den entscheidenden Unterschied bei der Reduzierung von Fehlern machte. Auch die richtige Kraftkalibrierung ist entscheidend; Es verhindert Schäden beim Auswerfen und sorgt für die Maßhaltigkeit. Die Anpassung der Abkühlzeit ist ein weiterer wichtiger Punkt. Wenn sichergestellt wird, dass das Teil vor dem Auswerfen ausreichend verfestigt ist, kann das Risiko von Verformungen drastisch reduziert werden.

Wer tiefer in die Verbesserung der Produktqualität eintauchen möchte, dem empfehle ich, sich mit Themen wie Materialauswahl 14 und Kühltechniken 15 . Diese Erkenntnisse waren für mich von entscheidender Bedeutung für die Verbesserung der Produktintegrität 16 und die Steigerung der Fertigungseffizienz.

Unsachgemäßes Auswerfen führt zu Verformungen der Formteile.WAHR

Falsches Auswerfen kann zu ungleichmäßiger Abkühlung und damit zu Verformungen führen.

Der Klingenauswurf ist für alle Teiletypen kostengünstig.FALSCH

Der Klingenauswurf ist kostspielig und eignet sich am besten für dünnwandige Teile, nicht für alle Arten.

Welche Innovationen gibt es in der Formauswurftechnologie?

Haben Sie sich jemals gefragt, wie sich die scheinbar einfache Aufgabe des Auswerfens eines Formteils mit modernster Technologie weiterentwickelt? Tauchen wir ein in die faszinierende Welt der Innovationen im Formenauswurf.

Neue Innovationen in der Formenauswurftechnologie, darunter fortschrittliche Auswurfsysteme, sensorintegrierte Formen und Automatisierung, verbessern die Effizienz, Präzision und Qualität in der Fertigung.

Fortschrittliche Auswurfsysteme

Stellen Sie sich den Nervenkitzel vor, mit Materialien zu arbeiten, die fast lebendig wirken – und sich an wechselnde Temperaturen anzupassen, als ob sie genau wüssten, was benötigt wird. Das ist die Magie, die heute hinter fortschrittlichen Auswurfsystemen steckt. Sie verwenden intelligente Materialien 17 , die sich nahtlos anpassen und so den Verschleiß wie im Traum reduzieren. Erinnern Sie sich an die Zeit, als wir unterschiedliche Formentemperaturen ständig überwachen und anpassen mussten? Diese Systeme erledigen dies selbstständig und versprechen eine längere Lebensdauer und eine höhere Zuverlässigkeit. Es ist, als hätte man ein zusätzliches Paar Hände, die dafür sorgen, dass jedes Teil jedes Mal reibungslos gelöst wird.

Sensorintegrierte Formen

Haben Sie sich jemals gewünscht, Sie könnten in Ihre Form hineinsehen, um genau zu verstehen, was vor sich geht? Mit sensorintegrierten Formen wird dieser Wunsch nun Wirklichkeit. Sie sammeln Echtzeitdaten – Temperatur, Druck, Auswurfkräfte – was auch immer. Ich erinnere mich an das erste Mal, als ich eine sensorintegrierte Form 18 in Aktion sah; es war wie ein Schritt in die Zukunft. Wir können jetzt im Handumdrehen präzise Anpassungen vornehmen, Fehler reduzieren und die Effizienz über alles hinaus steigern, was wir uns vorgestellt haben.

| Besonderheit | Nutzen |

|---|---|

| Echtzeitüberwachung | Sofortiges Feedback für Anpassungen |

| Datenanalyse | Optimiert die Zykluszeit |

| Vorausschauende Wartung | Reduziert Ausfallzeiten |

Automatisierung beim Formenauswurf

Ah, Automatisierung – der Traum eines jeden Designers, der manuelle Anpassungen und Fehler reduzieren möchte. Automatisierte Systeme haben sich zu einem Game-Changer entwickelt und bewältigen komplexe Formen und vielfältige Aufgaben, ohne ins Schwitzen zu geraten. Ich erinnere mich an meine frühen Tage, als ich mit der manuellen Bearbeitung komplizierter Designs beschäftigt war; es fühlte sich an wie ein nie endendes Rätsel. Jetzt automatisierte Auswurfsysteme 19 mühelos die Produktivität und Präzision. Weniger Spielraum für menschliches Versagen bedeutet qualitativ hochwertigere Produkte, und das können wir alle feiern.

Während ich diese Fortschritte weiter erforsche, werde ich immer wieder daran erinnert, wie wichtig es ist, auf dem Laufenden zu bleiben. Für jemanden wie mich, der tief in der Formenkonstruktion und -herstellung verwurzelt ist, sind diese neuen Technologien nicht nur Werkzeuge – sie sind Partner bei der effizienten und effektiven Entwicklung erstklassiger Produkte. Es ist spannend darüber nachzudenken, wie diese Innovationen unsere zukünftige Arbeit und unsere Erfolge prägen werden.

Intelligente Materialien reduzieren den Verschleiß in Formauswurfsystemen.WAHR

Intelligente Materialien passen sich Temperaturschwankungen an und minimieren so den Verschleiß.

Die Automatisierung beim Formenauswurf erhöht die Zahl menschlicher Fehler.FALSCH

Durch die Automatisierung werden menschliche Eingriffe reduziert und dadurch Fehler verringert.

Abschluss

Die Wahl des richtigen Auswurfsystems für Formen ist entscheidend für die Produktionseffizienz und -qualität und wird vom Teiledesign, der Materialart und der Auswurfmethode beeinflusst.

-

Erfahren Sie, wie der Stiftauswurf funktioniert und welche Anwendungen er in verschiedenen Branchen bietet. ↩

-

Entdecken Sie die Mechanik und Vorteile von Klingenauswurfsystemen für komplizierte Designs. ↩

-

Entdecken Sie innovative Techniken zur Optimierung Ihrer Formprozesse. ↩

-

Dieser Link erklärt, wie unterschiedliche geometrische Merkmale die Wahl der Auswurfsysteme beeinflussen, und bietet Einblicke in die Optimierung von Formenkonstruktionen. ↩

-

Das Verständnis der Wärmeleitfähigkeit ist entscheidend für die Auswahl von Materialien, die die Wärme effektiv leiten und effiziente Kühlzyklen gewährleisten. ↩

-

Erfahren Sie, wie chemische Wechselwirkungen die Leistung und Langlebigkeit des Auswurfsystems beeinflussen können. ↩

-

Entdecken Sie, warum die Berücksichtigung der Lebenszykluskosten bei der Auswahl des im Laufe der Zeit kostengünstigsten Materials hilfreich ist. ↩

-

Entdecken Sie Forschungsergebnisse darüber, wie die Materialauswahl die Fehlerraten und die Gesamtproduktqualität beeinflusst. ↩

-

Entdecken Sie umfassende technische Standards, um die erforderliche Auswurfkraft genau zu berechnen und so die Formintegrität und Teilequalität sicherzustellen. ↩

-

Entdecken Sie innovative Ausrichtungstechniken, die die Präzision in Auswurfsystemen verbessern und das Risiko einer Teilebeschädigung minimieren. ↩

-

Erfahren Sie mehr über verschiedene Kühlmethoden zur Optimierung der Formtemperaturregelung und zur Reduzierung von Fehlern wie Verzug und Anhaften. ↩

-

Untersuchen Sie wirksame Formtrennmittel, um das Anhaften von Material zu verhindern und die Auswurfeffizienz zu verbessern. ↩

-

Gewinnen Sie Erkenntnisse aus Fallstudien aus der Praxis, um Ihre Fähigkeiten zur Fehlerbehebung bei der Implementierung von Auswurfsystemen zu verbessern. ↩

-

Die Wahl der richtigen Materialien erhöht die Haltbarkeit und Leistung von Auswurfsystemen und reduziert Fehler. ↩

-

Durch geeignete Kühltechniken werden Verformungen und Schrumpfungen verhindert und die Qualität der geformten Produkte erhalten. ↩

-

Durch die Wahrung der Integrität wird sichergestellt, dass Ihre Produkte hohe Standards erfüllen, ohne Kompromisse bei der Ästhetik oder Funktion einzugehen. ↩

-

Erfahren Sie, wie sich intelligente Materialien an veränderte Bedingungen in Formauswurfsystemen anpassen und so die Leistung und Langlebigkeit verbessern können. ↩

-

Entdecken Sie, wie die Sensorintegration wertvolle Daten zur Optimierung von Formenbauprozessen liefern kann. ↩

-

Entdecken Sie, wie die Automatisierung Formauswurfprozesse verändert, indem sie Geschwindigkeit und Genauigkeit verbessert und Fehler reduziert. ↩