![]()

Stellen Sie sich vor, Sie erschaffen etwas Komplexes. Jedes noch so kleine Detail zählt. Ein einziger Fehler könnte alles ruinieren.

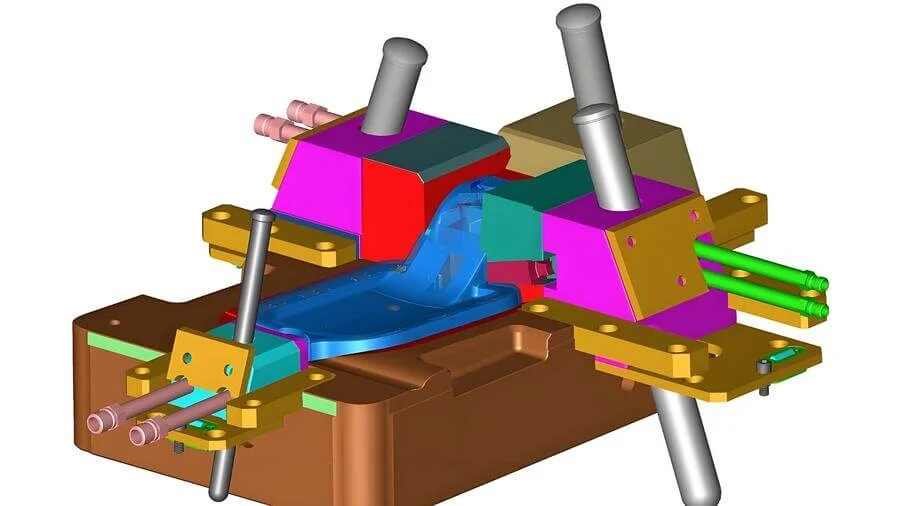

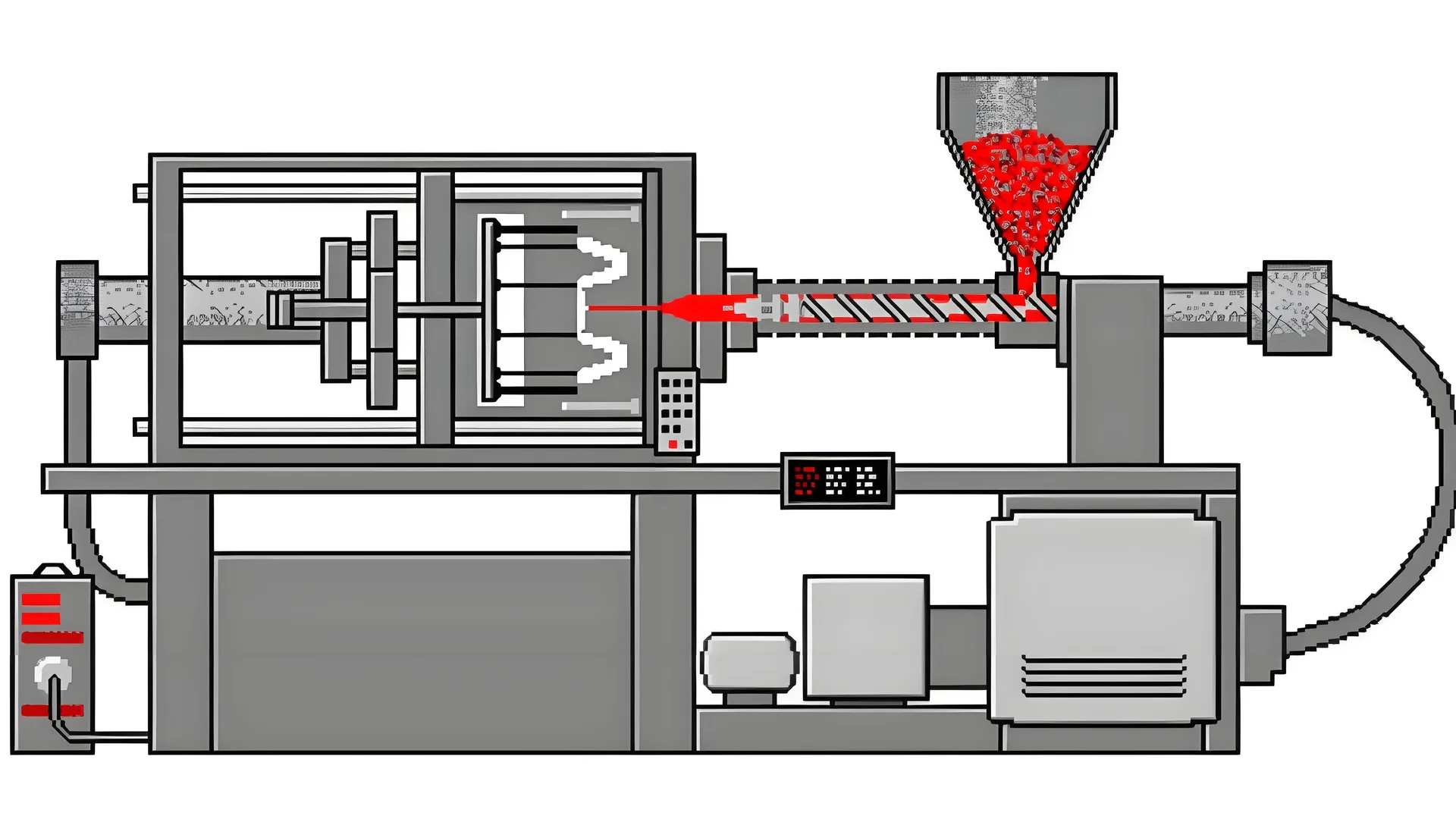

Der Auswerferwinkel in Spritzgussformen ist entscheidend für die Qualität der Formteile. Der richtige Winkel ermöglicht ein reibungsloses Entformen. Dadurch werden Probleme wie Schrumpfungsstellen, Maßabweichungen und Spannungsspitzen reduziert. Ein falscher Winkel hingegen beeinträchtigt sowohl das Aussehen als auch die Festigkeit der Teile. Ein ungünstiger Winkel kann schwerwiegende Probleme verursachen.

Ich erinnere mich noch gut an meine ersten Erfahrungen mit dem Spritzgießen. Es fühlte sich an wie das Lösen eines schwierigen Puzzles. Jedes Teil musste perfekt passen. Jedes Detail zählte. Besonders wichtig war der Auslösewinkel des Auswerfers. Dieser Winkel hat großen Einfluss auf das Endprodukt. Er ist nicht nur ein kleines Detail, sondern ein entscheidender Faktor im Spritzgießprozess.

Ein korrekter Entformungswinkel verhindert störende Schrumpfungsmarken. Diese Marken können ehemals makellose Teile ruinieren. Schon geringfügige Winkeländerungen beeinträchtigen Aussehen und Festigkeit der Produkte. Hochpräzise Bauteilkonstruktionen erfordern höchste Genauigkeit. Selbst kleinste Abweichungen entscheiden über Erfolg oder Misserfolg.

Der Anstellwinkel beeinflusst auch die Spannungen und die Struktur im Material. Ein falscher Winkel kann zu Spannungsspitzen und vorzeitigem Bruch führen. Ich habe das selbst bei Sportgeräten erlebt. Ein optimaler Winkel sorgt für Stabilität und verlängert die Lebensdauer des Produkts.

Diese Herausforderungen offenbarten die Kunstfertigkeit in dieser Wissenschaft. Der korrekte Auslösewinkel des Hebers ist entscheidend. Ignorieren Sie ihn nicht bei Arbeiten an Elektronikgehäusen oder Fahrzeuginnenräumen.

Schrumpfungsmarken entstehen durch übermäßige Zugkräfte.WAHR

Schrumpfmarken entstehen, wenn der Entformungswinkel zu klein ist, wodurch die Zugkraft zunimmt.

Ein geeigneter Entformungswinkel reduziert die Spannungskonzentration.WAHR

Ein geeigneter Entformungswinkel minimiert die inneren Eigenspannungen und reduziert so die Spannungskonzentration.

- 1. Was sind Schrumpfmarken und wie entstehen sie?

- 2. Warum ist Maßgenauigkeit beim Spritzgießen so wichtig?

- 3. Wie wirkt sich Spannungskonzentration auf die Lebensdauer von Formteilen aus?

- 4. Wie beeinflusst die Mikrostruktur spritzgegossene Teile?

- 5. Wie kann ich den Auslösewinkel des Stößels optimieren, um eine bessere Qualität zu erzielen?

- 6. Abschluss

Was sind Schrumpfmarken und wie entstehen sie?

Haben Sie jemals diese lästigen kleinen Linien auf Ihren Plastikgegenständen gesehen und sich gefragt, wie sie entstehen?

Schrumpfungsmarken sind winzige und störende Oberflächenfehler an Spritzgussteilen. Sie entstehen häufig durch ungleichmäßige Abkühlung. Auch Dehnung beim Entformen führt zu diesen Unregelmäßigkeiten. Diese Makel beeinträchtigen das Aussehen des Produkts und können dessen Funktionalität beeinträchtigen.

Schrumpfungsmarken verstehen

Schrumpfspuren treten bei Spritzgussteilen auf¹ . Sie zeigen sich als kleine Dellen oder Linien auf glatten Oberflächen. Diese Spuren entstehen in der Regel durch ungleichmäßiges Abkühlen und Aushärten des Kunststoffs. Die Oberfläche wird uneben und kann an Qualität einbüßen. Ich habe diese Spuren einmal an einem neuen Gerät entdeckt. Es war, als würde man einen Kratzer an einem Neuwagen sehen.

Ursachen von Schrumpfungsmarken

Schrumpfmarken entstehen oft durch einen falschen Entformungswinkel. Ein zu kleiner Winkel führt dazu, dass der Entformer zu fest greift und das Plastik zu stark dehnt. Diese Dehnung verursacht beim Abkühlen Dellen. Das ist ein großes Problem für Produkte, die neben ihrer Funktion auch optisch überzeugen müssen, wie beispielsweise Gadgets oder Autoinnenausstattungen. Ich habe einmal an einem Projekt gearbeitet, bei dem die Optik extrem wichtig war und Schrumpfmarken ein echtes Ärgernis darstellten.

Dimensionale Auswirkungen

Schrumpfspuren sind nicht nur optisch störend. Sie beeinträchtigen auch die Maßgenauigkeit . Mir ist es passiert, dass ein falsches Teil nicht in die Baugruppe passte. Es hatte sich zwar leicht verzogen, aber das reichte aus, um alles zu ruinieren. Präzisionsbauteile, wie sie beispielsweise in medizinischen Geräten verwendet werden, sind wahrscheinlich häufiger von diesem Problem betroffen.

Spannung und innere Struktur

Spannungskonzentrationen stellen ein weiteres Problem dar. Ein kleiner Entformungswinkel erfordert beim Entformen mehr Kraft, wodurch Spannungsspitzen entstehen, die zu Rissen führen können. Ich habe dies selbst erfahren, als ein Bauteil unter Druck riss; die Spannung schwächte die innere Struktur und veränderte die Faserausrichtung sowie die Füllstoffverteilung.

Präventionsstrategien

Wie lassen sich diese störenden Markierungen vermeiden? Der richtige Entformungswinkel ist entscheidend. Angepasste Abkühlzeiten und die Überarbeitung der Formen helfen, Temperaturunterschiede zu kontrollieren. Simulationstools sagen den Schwindungsgrad präzise voraus und optimieren so den Prozess, indem sie ein einwandfreies Aussehen und optimale Funktion der Teile gewährleisten.

Durch die Behebung dieser Probleme lässt sich das Erscheinungsbild von Spritzgussteilen deutlich verbessern und gleichzeitig die strukturelle Integrität erhöhen, wodurch ihre Lebensdauer gegenüber äußeren Einflüssen effektiv verlängert wird.

Spritzgusskenntnisse verbessern möchten³ von Werkzeugkonstruktionsanpassungen und die Auswahl geeigneter Materialien sehr wertvoll.

Schrumpfmarken beeinträchtigen das Aussehen von Spritzgussteilen.WAHR

Schrumpfungsmarken entstehen durch übermäßige Dehnung beim Abkühlen und beeinträchtigen die Ebenheit.

Ein ungeeigneter Entformungswinkel erhöht die Festigkeit des Spritzgussteils.FALSCH

Ungeeignete Winkel verursachen Verformungen und Spannungen, wodurch die Struktur des Bauteils geschwächt wird.

Warum ist Maßgenauigkeit beim Spritzgießen so wichtig?

Erinnern Sie sich an eine Situation, in der ein Puzzleteil nicht passte? So fühlt sich die Fertigung ohne Maßgenauigkeit an.

Maßgenauigkeit sorgt für die perfekte Passform von Spritzgussteilen. Diese Teile funktionieren einwandfrei und erfüllen die Qualitätsstandards. Hohe Präzision reduziert Fehler und verringert den Ausschuss.

Auswirkungen auf Passform und Funktionalität des Produkts

Die Maßgenauigkeit beim Spritzgießen beeinflusst direkt die Passgenauigkeit und Funktionsfähigkeit der Teile. Ich habe einmal an der Herstellung passgenauer Teile für ein Hightech-Gerät gearbeitet und dabei festgestellt, dass selbst kleinste Maßabweichungen Probleme verursachen können. Beispielsweise passte eine Kunststoffschnalle, die ihre Form verändert hatte, nicht mehr richtig und hätte beinahe einen Produktrückruf zur Folge gehabt. Die Bedeutung von Präzision kann bei diesen kritischen Anwendungen nicht hoch genug eingeschätzt werden .

Qualitäts- und Erscheinungsaspekte

Oftmals beurteilen Verbraucher Produkte zunächst nach ihrem Aussehen. Falsche Abmessungen können zu sichtbaren Mängeln wie unschönen Oberflächenspuren führen, die bei Produkten mit hohen ästhetischen Ansprüchen, wie Handyhüllen oder Autoinnenausstattungen, inakzeptabel sind. Präzise Formgebung gewährleistet, dass die Teile gut aussehen und einwandfrei funktionieren, wodurch ihre Attraktivität auf dem Markt gesteigert wird.

Innere strukturelle Integrität

Ich erinnere mich an einen Fehler beim Entformen, der zu Rissen in den Kunststoffgriffen von Werkzeugen führte und diese dadurch schwächte. Griffe, die hohen Belastungen ausgesetzt sind, müssen robust sein; daher ist die Einhaltung der Maßgenauigkeit entscheidend. Das Verständnis der Auswirkungen des Entformens auf die Spannungsverteilung ist für die Entwicklung langlebiger Produkte unerlässlich.

Materialeffizienz und Abfallreduzierung

In einem Projekt konzentrierten wir uns darauf, Abfall zu reduzieren, um Kosten zu sparen und die Umwelt zu schonen. Die korrekte Dimensionierung war entscheidend; durch die Einhaltung des Designs konnten wir mehr Teile verwenden und weniger Ressourcen einsetzen. Dieser Fokus auf Präzision führt zu effizienten Fertigungsprozessen , die den Ressourceneinsatz optimieren.

Einfluss auf die Mikrostruktur

Bei einem Projekt mit Glasfaserbauteilen führte ein falscher Winkel zu einer ungleichmäßigen Faserverteilung und damit zu einer Schwächung der Bauteilstruktur. Eine präzise Steuerung gewährleistet den Erhalt der Materialeigenschaften und verbessert somit Leistung und Lebensdauer im Anwendungsbereich.

Schrumpfungsspuren deuten auf einen ungünstigen Entformungswinkel hin.WAHR

Schrumpfungsmarken entstehen, wenn der Entformungswinkel zu klein ist, wodurch eine zu hohe Zugkraft entsteht.

Der richtige Entformungswinkel verhindert Spannungsspitzen.WAHR

Ein korrekter Entformungswinkel reduziert die Spannungskonzentration, beugt Rissen vor und verlängert die Lebensdauer des Bauteils.

Wie wirkt sich Spannungskonzentration auf die Lebensdauer von Formteilen aus?

Wissen Sie, warum manche Formteile genau dann kaputtgehen, wenn man sie braucht?

Spannungen in Formteilen führen häufig zu Rissen und Brüchen. Dies verkürzt ihre Lebensdauer. Die Anpassung der Entformungswinkel ist daher entscheidend. Eine stabile Konstruktion ist wichtig. Diese Maßnahmen erhöhen die Haltbarkeit deutlich und verhindern vorzeitige Ausfälle.

Auswirkungen auf die Erscheinungsbildqualität

Ich arbeitete unter Zeitdruck an einem Projekt. Dabei sah ich, wie Spannungen das Aussehen der Formteile beeinträchtigten. Der Winkel beim Entformen war zu klein, wodurch unschöne Schrumpfungsspuren entstanden. Diese Spuren störten uns jedes Mal, wenn wir sie betrachteten. Sie waren mehr als nur unschöne Stellen; sie beeinträchtigten die Ebenheit und Oberflächenqualität . Dies war besonders problematisch für Produkte, die eine hohe optische Attraktivität erfordern, wie beispielsweise Elektronikgehäuse und Fahrzeuginnenausstattungen.

Bedenken hinsichtlich der Maßgenauigkeit

In einem anderen Projekt fertigten wir Teile für ein medizinisches Gerät. Jede noch so kleine Maßabweichung wirkte sich gravierend aus. Falsche Formwinkel führten zu starkem Verbiegen der Teile. Das war alarmierend, denn Präzision ist bei Teilen mit exakten Abmessungen unerlässlich. Es verdeutlichte mir, wie wichtig jedes Detail im Design ist, wo Maßgenauigkeit von entscheidender Bedeutung ist.

Innere Struktur und Spannung

Bei der Bearbeitung anspruchsvoller Maschinenteile verstand ich die Auswirkungen von Spannungen auf innere Strukturen. Hohe Formkräfte verdrehten die Faserrichtung und führten so zu frühzeitigem Auftreten von Rissen. Dies war besonders besorgniserregend bei Bauteilen, die auf Langlebigkeit angewiesen sind, wie beispielsweise mechanischen Komponenten . Es verdeutlichte, wie wichtig ein effektives Spannungsmanagement ist.

Verformung beim Entformen

Einmal bereitete ein Plastikdeckel große Probleme. Er passte nicht richtig, weil er sich beim Entformen verbogen hatte. Er war verdreht, und selbst mit Kraft ließ er sich nicht richtig aufsetzen. Das hat mir gezeigt, wie wichtig die korrekten Winkel für eine lange Produktlebensdauer sind, denn hier ist die Langlebigkeit von entscheidender Bedeutung .

Mikrostrukturelle Integrität

Unser Team hatte einmal Schwierigkeiten mit faserverstärkten Werkstoffen. Falsche Formwinkel führten zu Störungen der Molekularstrukturen und damit zu einer Verringerung von Festigkeit und Zähigkeit im Laufe der Zeit. Der Erhalt dieser Struktur ist jedoch entscheidend für die Verschleiß- und Stoßfestigkeit des Materials, da die Aufrechterhaltung von Festigkeit und Zähigkeit von großer Bedeutung ist.

Ein zu kleiner Entformungswinkel verursacht Schrumpfungsspuren.WAHR

Ein kleiner Entformungswinkel erhöht die Zugkraft, was zu Schrumpfungsmarken führt.

Die Maßabweichung wird durch den Entformungswinkel nicht beeinflusst.FALSCH

Ungeeignete Winkel können zu Verformungen führen und die Maßgenauigkeit beeinträchtigen.

Wie beeinflusst die Mikrostruktur spritzgegossene Teile?

Haben Sie sich jemals Gedanken darüber gemacht, wie kleine Details die Qualität von Formteilen beeinflussen? Winzige Details sind wirklich wichtig! Sie machen wahrscheinlich den entscheidenden Unterschied aus.

Die Mikrostruktur von Spritzgussteilen ist von entscheidender Bedeutung. Sie beeinflusst die Festigkeit, Maßgenauigkeit und das Aussehen der Teile. Hersteller passen die Verarbeitungsbedingungen an und kontrollieren die Faserausrichtung sowie die Füllstoffverteilung. Dadurch wird die Festigkeit erhöht und Fehler wie Schrumpfungs- und Dehnungsstreifen werden reduziert.

Einfluss auf die mechanischen Eigenschaften

Die Mikrostruktur hat einen starken Einfluss auf die mechanischen Eigenschaften. Stellen Sie sich vor, Sie bauen eine Brücke, aber nur einige Träger sind vorhanden. Eine ungleichmäßige Verteilung des Füllmaterials, beispielsweise durch das Auseinanderbrechen von Glasfasern, schwächt die Bauteile. Schwächere Teile verschleißen schneller. Ich stand vor diesem Problem, als ein Projekt aufgrund vernachlässigter mikrostruktureller Mängel scheiterte. Das war eine wichtige Lektion: Jede Faser muss sich ausrichten und gleichmäßig verteilen.

Die Anordnung der Molekülketten und die Verteilung von Füllstoffen wie Glasfasern können die Festigkeit und Zähigkeit 12. Wenn beispielsweise die Glasfasern nicht gleichmäßig verteilt sind oder während des Entformungsprozesses aufgrund ungeeigneter Winkel brechen, verringert sich die Verstärkungswirkung, wodurch die Teile anfällig für Verschleiß und Stöße werden.

Auswirkungen auf die Maßgenauigkeit

Die Mikrostruktur beeinflusst auch die Maßgenauigkeit. Ein falscher Entformungswinkel führt zu Verformungen der Teile, ähnlich wie bei einem Kuchen, der nicht in die Form passt. Ich habe schon Teile gesehen, die aufgrund kleinster Fehler nicht passten. Diese winzigen Ungenauigkeiten verdeutlichen, wie entscheidend jedes Detail im Maschinenbau ist.

Ein geeigneter Entformungswinkel verhindert Verformungen und gewährleistet, dass das Bauteil seine Sollmaße beibehält. Ein ungeeigneter Winkel hingegen kann zu Maßabweichungen <sup>13</sup> und die Passung des Bauteils mit anderen Komponenten beeinträchtigen.

Bedenken hinsichtlich der optischen Qualität

Ich bewunderte einst die glatte Oberfläche eines Elektronikgehäuses, bis ich Dehnungsstreifen auf der Rückseite entdeckte. Diese Streifen entstehen oft durch mangelhafte Mikrostrukturierung. Um eine glatte Oberfläche zu erzielen, ist die präzise Einhaltung der Formwinkel unerlässlich; andernfalls bilden sich Spannungsrisse.

Falsche Entformungswinkel können zu Schrumpfungs- oder Dehnungsstreifen führen und das Erscheinungsbild des Bauteils beeinträchtigen – ein entscheidender Faktor bei Konsumgütern wie Elektronikgehäusen. Der Erhalt der Mikrostruktur trägt dazu bei, eine glatte Oberfläche zu gewährleisten und hohe ästhetische Ansprüche zu erfüllen.

Innere Qualität und Stresskonzentration

Spannungskonzentrationen im Inneren von Formteilen sind oft verborgen. Manche Bereiche sind stärkeren Belastungen ausgesetzt und können reißen, wenn sie nicht ausreichend berücksichtigt werden. Eine fehlerhafte Mikrostrukturausrichtung erzeugt Spannungsspitzen, die die Lebensdauer des Bauteils verkürzen.

Die innere Qualität von Spritzgussteilen kann durch Spannungskonzentrationen beeinträchtigt werden, wenn die mikrostrukturelle Integrität nicht erhalten bleibt. Diese Spannungen können unter Belastung zu Rissen führen, insbesondere in Bereichen in der Nähe von umgekehrten Beulen.

Indem Ingenieure bei der Fertigung auf diese kleinsten Details achten, verbessern sie Produkte und reduzieren Fehler, indem sie Materialien verstehen und Prozesse beherrschen – ein tiefes Verständnis der Materialwissenschaft ist unerlässlich für die Optimierung des Produktlebenszyklus 14. Ich schätze dies bei jedem Projekt, das ich durchführe, mehr.

Schrumpfungsspuren deuten auf einen ungünstigen Entformungswinkel hin.WAHR

Durch zu hohe Zugkräfte aufgrund eines zu kleinen Entformungswinkels entstehen Schrumpfungsmarken.

Der richtige Entformungswinkel gewährleistet, dass keine Verformungen auftreten.WAHR

Ein korrekter Winkel verhindert unnötige Verformungen und erhält die Bauteilintegrität.

Wie kann ich den Auslösewinkel des Stößels optimieren, um eine bessere Qualität zu erzielen?

Haben Sie sich jemals gefragt, wie etwas Winziges einen enormen Einfluss auf die Qualität haben kann? Ich denke oft darüber nach, insbesondere im Hinblick auf die Auslösewinkel beim Spritzgießen.

Ich stelle den Auslösewinkel des Stößels sorgfältig ein. Er darf weder zu klein noch zu groß sein. Ein optimaler Winkel verhindert Materialfehler wie Schrumpf- und Dehnungsstreifen. Die Einhaltung der Maße ist wichtig. Dadurch werden Spannungen im Bauteil reduziert und dessen innere Struktur bleibt intakt.

Aussehensqualität

Mir fielen zuerst winzige Schrumpfspuren an einem Formteil auf. Sie sahen aus wie kleine Narben. Diese Spuren entstehen, wenn der Winkel des Aushebers zu steil ist und das Teil beim Abnehmen gedehnt wird. Das ist, als würde man ein zu kleines Spannbettlaken abziehen. Dehnungsstreifen entstehen, wenn der Winkel nicht stimmt. Sie erzeugen Reibung und hinterlassen sichtbare Spuren. Oberflächen wie Elektronikgehäuse oder Fahrzeuginnenräume müssen unbedingt glatt sein.

Maßgenauigkeit

In einem Projekt passten die Teile trotz sorgfältiger Konstruktion nicht richtig. Der Winkel des Hebers war leicht falsch eingestellt, was zu Maßabweichungen führte. Das ist, als würde man einen Kuchen backen, der nicht ganz perfekt gelingt. Bei Teilen, die exakte Maße erfordern, wie beispielsweise medizinische Geräte, können kleine Fehler große Probleme verursachen. Selbst minimale Abweichungen haben erhebliche Auswirkungen.

Interne Qualitätsaspekte

An den Formteilen traten unerwartete Risse auf. Der falsche Entformungswinkel hatte Spannungen verursacht. Das ist, als würde man ein Bein belasten und später Schmerzen verspüren. Bei Gegenständen wie Werkzeuggriffen oder Sportgeräten, die Belastungen ausgesetzt sind, ist der richtige Winkel für eine lange Lebensdauer entscheidend. Langlebige Produkte verschleißen nicht vorzeitig.

Spannung und Verformung

Ein falscher Winkel führte einmal zu einem verformten Teil. Es hätte flach sein sollen, sah aber verzogen aus. Das Material war zu stark beansprucht. Mit dem richtigen Winkel bleiben die Teile glatt und stabil. Sie behalten ihre Form, genau wie ein gut gestimmtes Klavier die richtigen Töne trifft.

Betrachtungen zur Mikrostruktur

Ich achte jetzt besonders auf die Mikrostruktur der Teile. Ein falscher Winkel kann Molekülketten oder Füllstoffe stören, insbesondere bei faserverstärkten Teilen – das ist, als würde man versuchen, eine Sandburg mit gemischtem Sand zu bauen; sie stürzt einfach ein. Mit dem richtigen Winkel beim Entformen bleiben die Teile fest und langlebig.

Bewährte Verfahren zur Optimierung

Der Einsatz von Simulationstools , da sie die Auswirkungen von Winkeln auf das Ergebnis vorhersagen. Außerdem überprüfe und warte ich die Hebevorrichtungen regelmäßig; ein reibungsloser Lauf reduziert Fehler – vergleichbar mit dem Polieren von Schuhen.

Schrumpfungsspuren deuten auf einen falschen Entformungswinkel hin.WAHR

Schrumpfungsmarken entstehen, wenn der Entformungswinkel zu klein ist, wodurch Spannungen entstehen.

Der richtige Entformungswinkel reduziert die inneren Spannungen in den Bauteilen.WAHR

Ein geeigneter Winkel minimiert die Eigenspannungen und erhöht so die Haltbarkeit des Bauteils.

Abschluss

Der Auslösewinkel des Auswerfers in Spritzgussformen ist entscheidend, um Defekte wie Schrumpfmarken zu vermeiden und die Maßgenauigkeit, die innere Qualität und die allgemeine Haltbarkeit der Formteile sicherzustellen.

-

Erfahren Sie mehr darüber, wie das Spritzgießen die Fertigung prägt. ↩

-

Verstehen Sie, wie Schrumpfungsspuren die Maßgenauigkeit verändern können. ↩

-

Entdecken Sie Strategien zur Steigerung der Effizienz beim Spritzgießen. ↩

-

Erfahren Sie, warum Präzision für hochwertige Formteile so wichtig ist. ↩

-

Verstehen, wie sich das Entformen auf die Belastung und Haltbarkeit der Teile auswirkt. ↩

-

Entdecken Sie Strategien zur Abfallreduzierung und Effizienzsteigerung. ↩

-

Verstehen Sie, wie sich Schrumpfspuren auf die Oberflächenästhetik und -qualität auswirken. ↩

-

Erfahren Sie, warum Präzision bei medizinischen Bauteilen unerlässlich ist. ↩

-

Erforschen Sie, wie sich Spannungen auf mechanische Bauteile unter Belastung auswirken. ↩

-

Erfahren Sie, wie sich Verformungen auf die Lebensdauer von Produkten auswirken. ↩

-

Erfahren Sie mehr über die Erhaltung der Zähigkeit durch Mikrostrukturintegrität. ↩

-

Untersucht, wie mikrostrukturelle Anordnungen die mechanischen Eigenschaften beeinflussen. ↩

-

Erfahren Sie mehr über Faktoren, die die Präzision von Formteilen beeinflussen. ↩

-

Erfahren Sie, wie die Optimierung der Mikrostruktur die Produktlebensdauer verlängert. ↩

-

Erfahren Sie, wie Simulationstools bei der Optimierung der Hubwinkel helfen. ↩