Haben Sie sich jemals gefragt, warum Ihre Produkte nicht richtig zusammenpassen? Möglicherweise liegt es an Ihrer Spritzgussform, die in die Jahre gekommen ist.

Identifizieren Sie Verschleißerscheinungen an Spritzgussformen, indem Sie Maßabweichungen, Probleme mit der Oberflächenqualität und eine verminderte Formgenauigkeit feststellen, da diese zu Montageproblemen, rauen Oberflächen und unregelmäßigen Produktformen führen können.

Ich erinnere mich noch gut an den Moment, als mir zum ersten Mal auffiel, dass meine Formen verschlissen waren. Es traf mich wie ein Blitz, als eine Charge Produkte mit rauen Oberflächen aus der Produktion kam und sich nicht richtig zusammenfügen ließ. Da wurde mir klar, wie wichtig es ist, solche Probleme frühzeitig zu erkennen. Kleinste Kratzer oder erhöhter Fülldruck können einem später viel Ärger ersparen. Einmal verbrachte ich Stunden damit, herauszufinden, warum meine Produktion langsamer wurde, nur um festzustellen, dass sich die Füllzeit aufgrund des Verschleißes verlängert hatte. Wenn man diese Veränderungen im Auge behält, kann man die Effizienz und Qualität seiner Produktionslinie aufrechterhalten.

Maßabweichungen deuten auf Werkzeugverschleiß hin.WAHR

Maßabweichungen sind ein häufiges Anzeichen für Verschleiß, der die Präzision der Form beeinträchtigt.

Raue Oberflächen entstehen nicht durch Abnutzung von Schimmelpilzen.FALSCH

Raue Oberflächen sind ein typischer Defekt, der durch den mit der Zeit fortschreitenden Verschleiß der Form entsteht.

Was sind die frühen Warnzeichen für Schimmelpilzbefall?

Kennen Sie das Gefühl, wenn bei Ihrem neuesten Projekt einfach irgendetwas nicht stimmt?

Durch das frühzeitige Erkennen von Verschleißerscheinungen an der Form, wie etwa Maßabweichungen und Probleme mit der Oberflächenqualität, lassen sich kostspielige Reparaturen und Verzögerungen vermeiden, wodurch die Produktqualität und die Fertigungseffizienz sichergestellt werden.

Rückgang der Produktqualität

Ich möchte Sie an die Zeit erinnern, als ich an einem wichtigen Projekt arbeitete und Teile für ein Unterhaltungselektronikgerät fertigte. Mir fiel auf, dass die Passgenauigkeit unserer Komponenten nicht ganz stimmte. Damals lernte ich am eigenen Leib, welchen Einfluss Werkzeugverschleiß auf Maßabweichungen hat. Anfangs waren die Auswirkungen kaum spürbar – eine Veränderung der Formhohlraumgröße um lediglich 0,1 mm –, aber ausreichend, um die Montage zu stören. Die Lehre daraus war eindeutig: Werkzeugverschleiß kann sich unbemerkt bemerkbar machen und die Produktion massiv beeinträchtigen.

Dimensionsabweichung

In der Welt des Formenbaus können selbst kleinste Abweichungen zu großen Problemen führen. Stellen Sie sich die Frustration vor, wenn Sie feststellen, dass ein perfekt konstruiertes Teil nicht mehr richtig passt, weil die Form verschlissen ist. Ich habe das schon erlebt, und es kann alles verändern.

Verschlechterung der Oberflächenqualität

Und nun zur Oberflächenqualität. Nichts ist ärgerlicher, als Kratzer und Poren zu sehen, die die Ästhetik eines Produkts beeinträchtigen. Wenn die Oberflächenrauheit der Form von Ra 0,8 μm auf Ra 1,6 μm ansteigt, erhält man – im wahrsten Sinne des Wortes – minderwertige Produkte.

| Ursprüngliche Rauheit | Abgenutzte Rauheit |

|---|---|

| Ra0,8μm | Ra1,6μm |

Abnahme der Formgenauigkeit

Die Formgenauigkeit leidet ebenfalls unter dem Verschleiß der Form, insbesondere bei den hochpräzisen zylindrischen Formen, die im technischen Design so gefragt sind. Gestern hat man noch einen perfekten Zylinder, und am nächsten Tag ist er seltsam oval. Das ist so frustrierend, wie es klingt.

Anomalien im Spritzgießprozess

Kommen wir nun zum Formgebungsprozess selbst. Auch ich hatte meine Schwierigkeiten mit erhöhtem Fülldruck. Nach dem Verschleiß der Form wird der einst gleichmäßige Materialfluss zu einer trägen Angelegenheit, die mehr Druck – beispielsweise von 50 MPa auf 70 MPa – erfordert, um jede noch so kleine Ritze zu füllen.

Erhöhter Fülldruck

Ich habe beobachtet, wie der Druckmesser immer weiter ansteigt und damit drohende Probleme ankündigt. Es ist, als würde man versuchen, Zahnpasta aus einer fast leeren Tube zu drücken – frustrierend und ineffizient.

- Normaldruck: 50 MPa

- Nach dem Tragen: 70 MPa

Verlängerte Füllzeit

Und fangen Sie bloß nicht von den verlängerten Füllzeiten an! Ich erinnere mich an einen Fall, da rätselte mein Team, warum unsere Produktionsraten sanken. Die Ursache? Werkzeugverschleiß, der den gesamten Prozess verlangsamte.

Schwierigkeiten beim Ablösen der Form

Dann gibt es noch das heikle Problem schwer zu lösender Formen. Mir ist es schon öfter passiert, dass Produkte hartnäckig an ihren Formen klebten, als ich zugeben möchte, und jedes Mal bestand die Gefahr, dass ansonsten perfekte Teile beschädigt wurden.

Veränderungen im Aussehen der Form und im Zustand der Teile

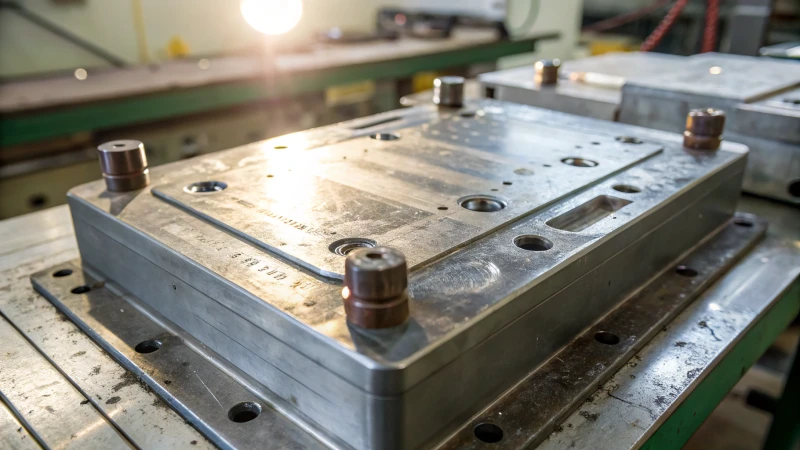

Zum Schluss noch ein paar Worte zu den sichtbaren Gebrauchsspuren an den Gussformen selbst. Ich erinnere mich noch gut daran, wie ich mit den Fingern über eine abgenutzte Gussform fuhr und die verräterischen Rillen und Kratzer spürte.

Verschleißspuren an der Formoberfläche

Diese Markierungen sind mehr als nur kosmetischer Natur; sie sind Hinweise auf tieferliegende Probleme, die die Produktion zum Scheitern bringen könnten, wenn sie ignoriert werden.

Lockerung oder Stagnation aktiver Teile

Und wenn sich bewegliche Teile lockern oder stagnieren, beispielsweise Schieber wackeln, dann weiß man, dass es Zeit für eine Wartung ist.

Für weitere Einblicke in den Spritzgießprozess¹ empfehle ich, sich mit Expertenmeinungen und Fallstudien auseinanderzusetzen, die mir schon mehrfach bei der Fehlersuche und der Behebung der Auswirkungen von Werkzeugverschleiß auf Produktionszyklen geholfen haben. Das Verständnis der Oberflächenqualitätsverschlechterung² kann nötige Wissen vermitteln, um hohe Qualitätsstandards in Ihrer Arbeit aufrechtzuerhalten.

Abgenutzte Gussformen erhöhen die Maßabweichungen der Produkte.WAHR

Durch den Verschleiß der Gussformen kommt es zu Größenveränderungen der Produkte, was sich auf die Montage auswirkt.

Der Verschleiß der Form verringert den Fülldruck beim Spritzgießen.FALSCH

Durch den Verschleiß erhöht sich die Rauheit, wodurch mehr Druck erforderlich wird, um den Formhohlraum zu füllen.

Wie beeinflusst der Werkzeugverschleiß den Spritzgießprozess?

Der Verschleiß der Form ist nicht nur eine technische Schwierigkeit beim Spritzgießen; er ist ein kritisches Problem, das Qualität und Effizienz beeinträchtigen kann.

Der Werkzeugverschleiß beim Spritzgießen führt zu Maßabweichungen, Oberflächenfehlern und erhöhtem Widerstand, was die Produktqualität beeinträchtigt. Anpassungen von Druck und Zeit sind notwendig, um optimale Ergebnisse zu erzielen.

Rückgang der Produktqualität

Als ich mich zum ersten Mal mit dem Verschleiß von Formteilen auseinandersetzen musste, fühlte es sich an, als würde mir ein Schatten über die Schulter hängen und alles, was ich tat, subtil beeinflussen. Die Qualität der Produkte, die einst makellos war, begann zu sinken. Maßabweichungen waren die ersten Warnsignale – die Größe der Formhohlräume veränderte sich, sodass Teile, die eigentlich wie Puzzleteile zusammenpassen sollten, nicht mehr passten. Stellen Sie sich vor, Sie erwarten eine Präzision von 0,1 mm und erhalten ein Puzzleteil, das einfach nicht passt. die Oberflächenqualität litt; Kratzer und Makel traten auf, wo einst glatte Oberflächen glänzten. Ich erinnere mich, wie ich mit den Fingern über die Produktoberfläche fuhr und die Rauheit spürte, die vorher nicht da gewesen war.

Anomalien im Spritzgießprozess

Die Behebung dieser Probleme fühlte sich an, als würde man versuchen, ein leckes Boot während der Fahrt zu reparieren. Der Verschleiß der Form erhöhte den Fülldruck, da die einst glatten Kanäle für den Kunststoff rau und widerstandsfähig geworden waren. Wir mussten den Druck von 50 MPa auf 70 MPa erhöhen – keine Kleinigkeit, wenn man die Produktionskosten niedrig halten will. Auch die Füllzeiten verlängerten sich von 2 auf 3 Sekunden. Jede zusätzliche Sekunde fühlte sich wie eine Ewigkeit an und beeinträchtigte Effizienz und Materialqualität. Schwierigkeiten beim Entformen wurden zu einem weiteren Problem; die Produkte klebten hartnäckig fest, und beim Ablösen bestand die Gefahr der Beschädigung. Es ist, als würde man versuchen, einen festsitzenden Korken aus einer Flasche zu ziehen, ohne ihn zu zerbrechen.

Veränderungen im Aussehen und Zustand des Schimmels

Die sichtbaren Gebrauchsspuren waren unverkennbar. Ich konnte die Kampfspuren auf der Form erkennen – Kratzer und Rillen, die sich in ihre Oberfläche eingegraben hatten, Zeugnisse unzähliger Kämpfe, die gegen Abnutzung und Verschleiß geführt und verloren worden waren.

| Formteil | Warnschilder tragen |

|---|---|

| Trennfläche | Kratzer, Abnutzungsrillen |

| Kern- und Hohlraumkontakt | Offensichtliche Kratzer, Abnutzungsspuren |

| Aktive Teile | Lockerheit oder Stagnation während der Bewegung |

Diese sichtbaren Spuren erzählten ihre eigenen Geschichten und zeigten uns genau, wo die Form an ihre Grenzen stieß. bewegliche Teile wie Schieber begannen, ihr Alter zu verraten, indem sie sich lockerten oder sogar während des Betriebs blockierten. Sie wackeln oder schwächeln zu sehen, war wie einen alten Freund wiederzusehen, der nicht mehr der Alte war.

Um diese Herausforderungen direkt anzugehen, unserer Spritzgussanlagen , Probleme frühzeitig zu erkennen, die Lebensdauer der Werkzeuge zu verlängern und sicherzustellen, dass wir keine Kompromisse bei der Qualität eingingen.

Die Umsetzung dieser Strategien war entscheidend für die Instandhaltung unserer Spritzgussanlagen und die Vermeidung kostspieliger Ausfälle,

sodass wir weiterhin qualitativ hochwertige Produkte mit minimalen Fehlern herstellen können.

Der Verschleiß der Form erhöht den Einspritzfülldruck.WAHR

Durch Verschleiß werden Spalten verengt und Oberflächen aufgeraut, wodurch die Schmelzbeständigkeit steigt.

Der Verschleiß der Form verbessert die Oberflächenqualität des Produkts.FALSCH

Durch Abnutzung entstehen Kratzer und Poren, wodurch die Oberflächenqualität beeinträchtigt wird.

Welche Veränderungen im Aussehen der Form deuten auf Verschleiß hin?

Sind Sie schon einmal in eine Zwickmühle geraten, wenn Ihre Form erste Abnutzungserscheinungen zeigt? Das ist mehr als nur eine Unannehmlichkeit – es kann ein potenzieller Produktionsalbtraum sein.

Sichtbare Kratzer, erhöhte Rauheit und Rillen in einer Form deuten auf Verschleiß hin, der unter Umständen zu Produktfehlern wie Maßabweichungen und Oberflächenproblemen führen kann.

Visuelle Indikatoren für Schimmelverschleiß

Ich erinnere mich noch gut an den Moment, als mir zum ersten Mal etwas an einer meiner Gussformen auffiel. Bei einer Routinekontrolle entdeckte ich diese winzigen, fast unsichtbaren Kratzer an der Trennlinie. Da wurde mir klar: Das waren die ersten Anzeichen von Verschleiß. Wenn Gussformen solche Veränderungen zeigen, ist es, als würden sie flüstern: „Hey, ich brauche etwas Aufmerksamkeit!“ Kratzer und Abnutzungsspuren Mängel ; sie deuten auf tieferliegende Probleme hin.

| Formfunktion | Verschleißanzeiger |

|---|---|

| Trennlinie | Kratzer |

| Hohlraum | Rauheit |

| Kern | Rillen |

Diese Merkmale sind von entscheidender Bedeutung, da sie helfen, vorherzusagen, wann die Qualität meiner Produkte nachlassen könnte.

Auswirkungen auf die Produktqualität

Es ist ein bisschen so wie damals, als mein Lieblingspullover einen Faden zog – danach war er einfach nicht mehr derselbe. Wenn eine Form verschleißt, sinkt auch die Produktqualität rapide. Maßabweichungen werden dann zum echten Problem. Mir ist mal eine Formkavität um 0,1 mm abgenutzt, und plötzlich passten meine Produkte nicht mehr zusammen.

Ein weiteres Anzeichen ist die Verschlechterung der Oberflächenqualität⁶ . Stellen Sie sich vor, Ihr Produkt verliert aufgrund von Mängeln wie Pockennarben seinen Glanz und seine Attraktivität.

Anomalien im Spritzgießprozess

Der Werkzeugverschleiß beeinträchtigt auch den Spritzgießprozess. Ich erinnere mich, wie verblüfft ich war, als der Fülldruck sprunghaft von 50 MPa auf 70 MPa anstieg. Es war, als würde man durch Treibsand waten! Das bedeutete erhöhten Widerstand während der Füllphase und sogar verlängerte Füllzeiten, was die Effizienz und die Produktqualität beeinträchtigte.

| Prozessparameter | Normalwert | Nach dem Tragen |

|---|---|---|

| Fülldruck | 50 MPa | 70 MPa |

| Füllzeit | 2 Sekunden | 3 Sekunden |

Veränderungen in aktiven Teilen

Wenn Sie schon einmal eine Tür hatten, die bei jedem Öffnen knarrt, wissen Sie, was ich meine, wenn ich sage, dass Verschleiß auch bewegliche Teile betrifft. Bei Formen mit Komponenten wie Schiebern oder Kippdeckeln bedeutet Verschleiß, dass sich diese Teile möglicherweise nicht mehr reibungslos bewegen. Diese Veränderungen frühzeitig zu erkennen, kann mir später viel Ärger ersparen und sowohl die Lebensdauer der Form als auch die gleichbleibende Produktqualität erhalten.

Kratzer an der Form deuten auf Abnutzung hin.WAHR

Kratzer auf der Formoberfläche sind ein deutliches Zeichen von Verschleiß.

Erhöhter Fülldruck steht in keinem Zusammenhang mit dem Verschleiß der Form.FALSCH

Der Verschleiß der Form erhöht den Widerstand und damit den Fülldruck.

Wie lässt sich Schimmelpilzverschleiß wirksam vorbeugen und ihn effektiv bekämpfen?

Haben Sie schon mal ein Produkt betrachtet und gedacht: „Das sieht irgendwie komisch aus“? Schimmelbildung könnte die Ursache sein. Ich habe gelernt, dass man sich viel Ärger ersparen kann, wenn man weiß, wie man das Problem angeht.

Schimmelbildung lässt sich durch sachgemäße Wartung, langlebige Materialien und präzise Kontrollen verhindern. Regelmäßige Inspektionen und die umgehende Behebung von Problemen minimieren Reparaturkosten und Ausfallzeiten.

Wichtige Präventionsstrategien

-

Regelmäßige Wartung : Ich habe selbst erlebt, wie wichtig regelmäßige Kontrollen sind. Wie heißt es so schön: Vorbeugen ist besser als Heilen. Durch die routinemäßige Inspektion von Formteilen lassen sich frühzeitig Verschleißerscheinungen erkennen, die, wenn sie unbehandelt bleiben, zu deutlich größeren Problemen führen können.

-

Materialauswahl : Stellen Sie sich das wie die Wahl eines guten Paars Stiefel vor – Sie brauchen etwas, das starker Beanspruchung standhält. Die Verwendung hochfester Legierungen für den Formenbau trägt dazu bei, dass Formen auch bei wiederholter Nutzung keine nennenswerte Abnutzung zeigen.

-

Umweltkontrolle : Optimale Umgebungsbedingungen zu schaffen ist wie die perfekte Einstellung des Thermostats zu Hause – genau richtig, damit nichts schiefgeht. Die Kontrolle von Temperatur und Luftfeuchtigkeit minimiert die Ausbreitung und das Zusammenziehen von Schimmelpilzen und beugt so übermäßigem Verschleiß vor.

Effektives Management von Schimmelverschleiß

-

Rechtzeitige Inspektionen:

- Regelmäßige Kontrollen sind Ihre erste Verteidigungslinie gegen Verschleiß und helfen Ihnen, Kratzer und Rillen zu erkennen, bevor sie sich verschlimmern.

- Durch den Einsatz der Verschleißerkennungstechnologie 7 können Sie sich einen Wettbewerbsvorteil sichern, indem Sie den Zustand der Schimmelpilze kontinuierlich überwachen.

-

Betriebliche Anpassungen:

- Durch die Anpassung der Einspritzparameter, wie z. B. die Reduzierung des Fülldrucks, kann die Belastung der Formen verringert werden.

- Die Implementierung intelligenter Überwachungssysteme zur Automatisierung von Anpassungen auf Basis von Echtzeitdaten ist wie ein Kopilot, der immer ein Auge auf Sie hat.

-

Austausch verschlissener Teile:

- Durch den Austausch von Bauteilen mit deutlichem Verschleiß bleiben Präzision und Qualität erhalten – vergleichbar mit einem Ölwechsel im Auto, um einen reibungslosen Betrieb zu gewährleisten.

- Durch das Vorhalten eines Bestands an wichtigen Ersatzteilen stellen Sie sicher, dass Sie bei einem Austausch nicht unvorbereitet sind.

Behebung von Qualitätsminderungen aufgrund von Schimmelpilzverschleiß

-

Dimensionsabweichung:

- Als ich bemerkte, dass die Produkte nicht so zusammenpassten, wie sie sollten, griff ich zu Präzisionsmessgeräten, um sicherzustellen, dass die Abmessungen der Aussparungen innerhalb der Toleranzgrenzen blieben.

- Der Einsatz der fortschrittlichen Simulationssoftware 9 zur Validierung des Designs vor der Produktion war für mich ein Wendepunkt.

-

Verschlechterung der Oberflächenqualität:

- Durch regelmäßiges Polieren der Formoberflächen bleiben diese glatt, genau wie bei der Pflege eines glänzenden Autos.

- Durch das Aufbringen von Oberflächenbeschichtungen werden Haltbarkeit und Widerstandsfähigkeit erhöht, wodurch die Formen eine zusätzliche Schutzschicht erhalten.

-

Formpräzision bei der Aufrechterhaltung:

- Die Durchführung regelmäßiger Prüfungen der Produktform gewährleistet die Einhaltung der Konstruktionsvorgaben.

- Durch den Einsatz von CNC-Bearbeitung 10 für die präzise Fertigung von Formkomponenten wird sichergestellt, dass alles den genauen Spezifikationen entspricht.

Indem Sie diese Strategien in Ihren Alltag integrieren, können Sie das Risiko von Schimmelbildung deutlich reduzieren. Kontinuierliche Aktualisierungen von Technologie und Verfahren werden diese Bemühungen weiter verbessern und ihre langfristige Nachhaltigkeit gewährleisten. Es geht darum, stets einen Schritt voraus zu sein und einen reibungslosen Ablauf zu gewährleisten.

Regelmäßige Wartung beugt schweren Schimmelschäden vor.WAHR

Regelmäßige Inspektionen helfen, frühzeitig Verschleißerscheinungen zu erkennen und so schwerwiegende Schäden zu vermeiden.

Die Vernachlässigung der Umweltkontrolle verringert den Schimmelpilzverschleiß.FALSCH

Die Kontrolle von Temperatur und Luftfeuchtigkeit ist entscheidend, um Schimmelbildung zu minimieren.

Abschluss

Um die Produktqualität und die Fertigungseffizienz aufrechtzuerhalten, müssen Verschleißerscheinungen an Spritzgussformen, wie Maßabweichungen, Oberflächenfehler und erhöhter Fülldruck, erkannt werden.

-

Dieser Link bietet detaillierte Einblicke in die Auswirkungen des Spritzgießprozesses auf die Qualität und Effizienz des Endprodukts. ↩

-

Durch Klicken auf diesen Link erhalten Sie wertvolle Informationen darüber, wie sich die Verschlechterung der Oberflächenqualität auf Fertigungsprozesse und -ergebnisse auswirkt. ↩

-

Erfahren Sie, wie Sie Ihre Spritzgießanlagen richtig warten, um Werkzeugverschleiß zu vermeiden und deren Lebensdauer zu verlängern. ↩

-

Erfahren Sie, warum regelmäßige Inspektionen für die Aufrechterhaltung der Schimmelpilzleistung und die Vermeidung von Mängeln unerlässlich sind. ↩

-

Liefert visuelle Beispiele für Kratzer und Rillen, die auf Verschleiß an Formen hinweisen. ↩

-

Erläutert, wie sich der Verschleiß der Form auf die Oberflächenqualität des Produkts und mögliche Defekte auswirkt. ↩

-

Entdecken Sie innovative Methoden zur kontinuierlichen Zustandsüberwachung von Formen, um Verschleißproblemen vorbeugend entgegenzuwirken. ↩

-

Erfahren Sie, wie intelligente Systeme Prozessanpassungen auf Basis von Echtzeitdaten automatisieren und so die Werkzeugnutzung optimieren. ↩

-

Lernen Sie fortschrittliche Werkzeuge kennen, die Formkonstruktionen validieren, Präzision gewährleisten und potenziellen Verschleiß reduzieren. ↩

-

Verstehen Sie, wie die CNC-Bearbeitung für Präzision bei der Herstellung von Formteilen sorgt und so deren Lebensdauer verlängert. ↩