Hohe Luftfeuchtigkeit kann bei Spritzgussteilen verheerende Folgen haben. Lassen Sie uns untersuchen, wie ein verformungshemmendes Design zur Bekämpfung dieses Problems beitragen kann.

Das Anti-Deformations-Design für Spritzgussteile in Umgebungen mit hoher Luftfeuchtigkeit umfasst die Auswahl von Materialien mit geringer Hygroskopizität, die Optimierung von Struktur- und Formdesigns sowie eine präzise Prozesssteuerung. Diese Strategien mindern feuchtigkeitsbedingte Mängel wie Verformungen und sorgen so für eine höhere Produktzuverlässigkeit und Haltbarkeit.

Das Verständnis der Grundlagen ist nur die Spitze des Eisbergs. Tauchen Sie mit mir tiefer ein, während wir Techniken erforschen, die nicht nur unsere Designs schützen, sondern auch ihre Leistung unter feuchtigkeitsbelasteten Bedingungen verbessern.

Polycarbonat ist ein Kunststoff mit geringer Hygroskopizität.WAHR

Polycarbonat hat eine geringe Feuchtigkeitsaufnahme und ist daher für feuchte Umgebungen geeignet.

- 1. Welche Rolle spielt die Materialauswahl beim Anti-Deformations-Design?

- 2. Wie kann die strukturelle Gestaltung feuchtigkeitsbedingte Verformungen abmildern?

- 3. Warum ist das Formdesign für die Aufrechterhaltung der Dimensionsstabilität von entscheidender Bedeutung?

- 4. Welche Prozesskontrolltechniken verbessern die Produktzuverlässigkeit in feuchten Umgebungen?

- 5. Abschluss

Welche Rolle spielt die Materialauswahl beim Anti-Deformations-Design?

Die Wahl des richtigen Materials ist entscheidend, um Verformungen von Spritzgussteilen unter feuchten Bedingungen zu verhindern.

Bei der Materialauswahl bei der Verformungsschutzkonstruktion werden Kunststoffe mit geringer Hygroskopizität wie Polycarbonat (PC) ausgewählt und Feuchtigkeitsschutzmittel hinzugefügt, um feuchtigkeitsbedingte Verformungen zu mildern.

Hygroskopizität verstehen

Unter Hygroskopizität versteht man die Tendenz eines Materials, Feuchtigkeit aus der Umgebung aufzunehmen. Bei hoher Luftfeuchtigkeit kann diese Eigenschaft zu Schwellungen, Verwerfungen und anderen Formen der Verformung von Spritzgussteilen führen. Die Auswahl von Materialien mit geringer Hygroskopizität ist für die Aufrechterhaltung der Dimensionsstabilität von entscheidender Bedeutung. Technische Kunststoffe wie Polycarbonat (PC), Polyoxymethylen (POM) und Polyphenylensulfid (PPS) werden aufgrund ihrer Beständigkeit gegen Feuchtigkeitsaufnahme bevorzugt.

Wenn Ingenieure über Materialien nachdenken, sollten sie technische Datenblätter von Materiallieferanten konsultieren, um die Hygroskopizitätsparameter zu verstehen. Diese Dokumente liefern entscheidende Einblicke in die Leistung verschiedener Materialien unter bestimmten Umgebungsbedingungen. Erfahren Sie mehr über Hygroskopizitätsparameter 1 .

Einbeziehung feuchtigkeitsbeständiger Wirkstoffe

Zusätzlich zur Auswahl von Materialien mit geringer Hygroskopizität kann die Zugabe von Feuchtigkeitsschutzmitteln die Feuchtigkeitsbeständigkeit des Materials weiter verbessern. Diese Mittel absorbieren innere Feuchtigkeit und verringern so das Risiko einer Verformung. Es ist jedoch wichtig zu berücksichtigen, wie sich diese Zusatzstoffe auf die Gesamteigenschaften des Materials auswirken könnten.

Ingenieure müssen sicherstellen, dass die Menge des Feuchtigkeitsschutzmittels ausgewogen ist. Übermäßige Mengen könnten die mechanischen Eigenschaften oder Verarbeitungseigenschaften verändern. Es wird empfohlen, Versuche durchzuführen, um die optimale Menge zu ermitteln, die die Produktqualität gewährleistet, ohne die Leistung zu beeinträchtigen.

Materialeigenschaften bewerten

Bei der Auswahl eines Materials kommt es nicht nur auf seine hygroskopischen Eigenschaften an. Ingenieure müssen verschiedene Eigenschaften wie mechanische Festigkeit, thermische Beständigkeit und Verarbeitbarkeit bewerten, um sicherzustellen, dass das Material die funktionalen Anforderungen der Komponente erfüllt.

| Eigentum | Bedeutung |

|---|---|

| Mechanische Festigkeit | Gewährleistet Haltbarkeit und Leistung unter Belastung |

| Wärmewiderstand | Behält seine Integrität bei unterschiedlichen Temperaturen |

| Verarbeitbarkeit | Beeinträchtigt die einfache Herstellung und Kosteneffizienz |

Indem sie diese Eigenschaften mit der Feuchtigkeitsbeständigkeit in Einklang bringen, können Ingenieure ihr Design hinsichtlich Leistung und Langlebigkeit in feuchten Umgebungen optimieren.

Fazit: Ein ganzheitlicher Ansatz

Die Materialauswahl ist ein entscheidender Aspekt des Anti-Deformations-Designs in Umgebungen mit hoher Luftfeuchtigkeit. Durch das Verständnis der Hygroskopizität, den Einsatz von Feuchtigkeitsschutzmitteln und die Bewertung umfassender Materialeigenschaften können Ingenieure Verformungsrisiken wirksam mindern. Die Integration dieser Überlegungen in fortschrittliche Strukturdesigntechniken 2 gewährleistet eine robuste Produktleistung.

Polycarbonat (PC) ist ein Kunststoff mit geringer Hygroskopizität.WAHR

Polycarbonat ist für seine geringe Neigung zur Feuchtigkeitsaufnahme bekannt und eignet sich daher für die Verformungsschutzkonstruktion.

Feuchtigkeitsschutzmittel erhöhen die Hygroskopizität des Materials.FALSCH

Feuchtigkeitsschutzmittel verringern die Hygroskopizität, indem sie innere Feuchtigkeit absorbieren und so Verformungen reduzieren.

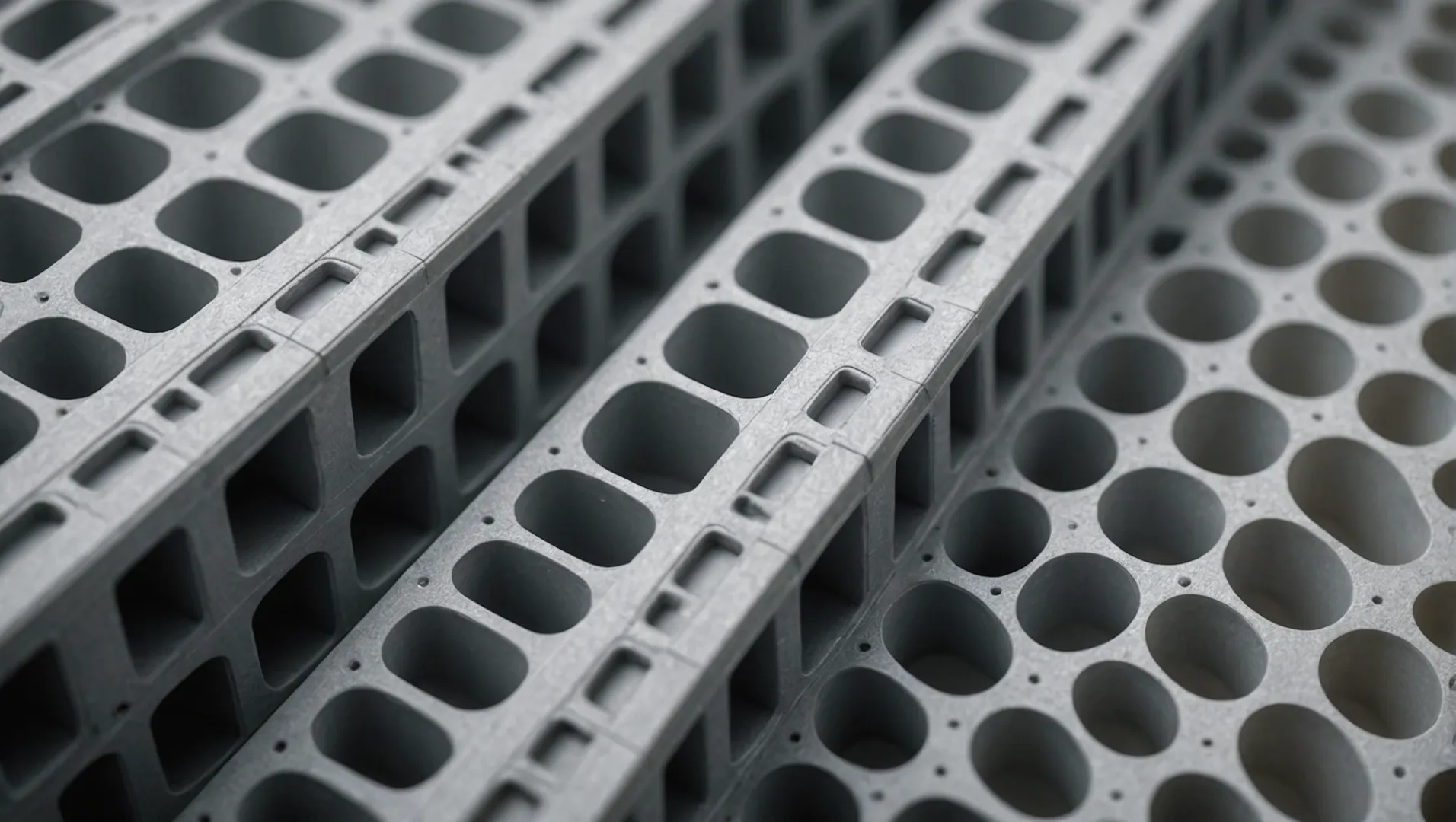

Wie kann die strukturelle Gestaltung feuchtigkeitsbedingte Verformungen abmildern?

Feuchtigkeitsbedingte Verformung stellt eine erhebliche Herausforderung bei der Strukturkonstruktion dar, insbesondere bei Materialien wie Kunststoffen. Wenn Sie wissen, wie Sie dies abmildern können, können Sie die Haltbarkeit und Leistung verbessern.

Die strukturelle Gestaltung mildert feuchtigkeitsbedingte Verformungen, indem sie eine gleichmäßige Wandstärke gewährleistet, Rippen und Stützen einbezieht und Verformungstoleranz ermöglicht. Diese Strategien reduzieren das Verziehen und stellen die Produktintegrität unter feuchtigkeitsbelasteten Bedingungen sicher.

Die Bedeutung einer gleichmäßigen Wandstärke

Ein entscheidender Aspekt bei der Minderung feuchtigkeitsbedingter Verformungen ist die Sicherstellung einer gleichmäßigen Wandstärke bei Spritzgussteilen. Eine ungleichmäßige Wandstärke kann zu unterschiedlicher Abkühlung und Schrumpfung führen, was zu Verformungen oder Biegungen führt. Eine gleichmäßige Wandstärke trägt zur Aufrechterhaltung der Dimensionsstabilität bei und reduziert Spannungskonzentrationen.

Um eine gleichmäßige Wandstärke zu erreichen, können Konstrukteure eine fortschrittliche Software zur Wandstärkenanalyse 3 , die bei der Optimierung der Teilegeometrie hilft. Dieses Werkzeug ermöglicht präzise Anpassungen des Designs, sorgt für eine gleichmäßige Verteilung und reduziert mögliche Verformungen.

Einbindung von Rippen und Stützstrukturen

Eine weitere wirksame Strategie ist die Integration von Rippen und Stützstrukturen. Diese Elemente erhöhen nicht nur die mechanische Festigkeit und Steifigkeit des Bauteils, sondern tragen auch dazu bei, den durch Feuchtigkeit verursachten Ausdehnungskräften standzuhalten. Richtig konstruierte Rippen können als Verstärkung dienen, Lasten gleichmäßig verteilen und verformungsgefährdete Bereiche minimieren.

Die Konstruktionsrichtlinien für Rippen schlagen vor, übermäßig hohe oder schmale Rippen zu vermeiden, da diese während des Formprozesses zu Fehlern wie Einfallstellen führen können. Stattdessen wird ein ausgewogener Ansatz mit geeigneten Rippenhöhe-zu-Dicke-Verhältnissen 4 empfohlen, um solche Probleme zu verhindern und gleichzeitig die strukturelle Integrität zu maximieren.

Entwerfen für Verformungszugabe

Da in Umgebungen mit hoher Luftfeuchtigkeit ein gewisses Maß an Verformung unvermeidbar ist, erwägen Konstrukteure häufig die Reservierung eines Verformungsspielraums. Dabei werden Toleranzen in Bereichen, die eine hohe Präzision erfordern, bewusst so angepasst, dass etwaige Nachverformungsmaße noch den funktionalen Anforderungen genügen.

Die Berechnung der Verformungszugabe erfordert ein gründliches Verständnis der Reaktion des Materials auf Feuchtigkeit und Umgebungsbedingungen. Ingenieure könnten Vorhersagemodellierungstechniken verwenden, um den Grad der Ausdehnung oder Kontraktion abzuschätzen und die Konstruktion entsprechend anzupassen.

Durch die Übernahme dieser strukturellen Designstrategien können Hersteller die Widerstandsfähigkeit ihrer Produkte gegenüber feuchtigkeitsbedingten Herausforderungen erheblich verbessern. Solche Designs verbessern nicht nur die Zuverlässigkeit, sondern verlängern auch die Lebensdauer von Komponenten, die unterschiedlichen Umgebungsbedingungen ausgesetzt sind.

Eine gleichmäßige Wandstärke reduziert den Verzug von Kunststoffen.WAHR

Die gleichbleibende Wandstärke gewährleistet eine gleichmäßige Abkühlung und Schrumpfung und reduziert die Verformung.

Um Defekte zu vermeiden, sollten die Rippen übermäßig hoch sein.FALSCH

Eine zu hohe Rippenhöhe kann zu Defekten führen; Ausgewogene Verhältnisse werden empfohlen.

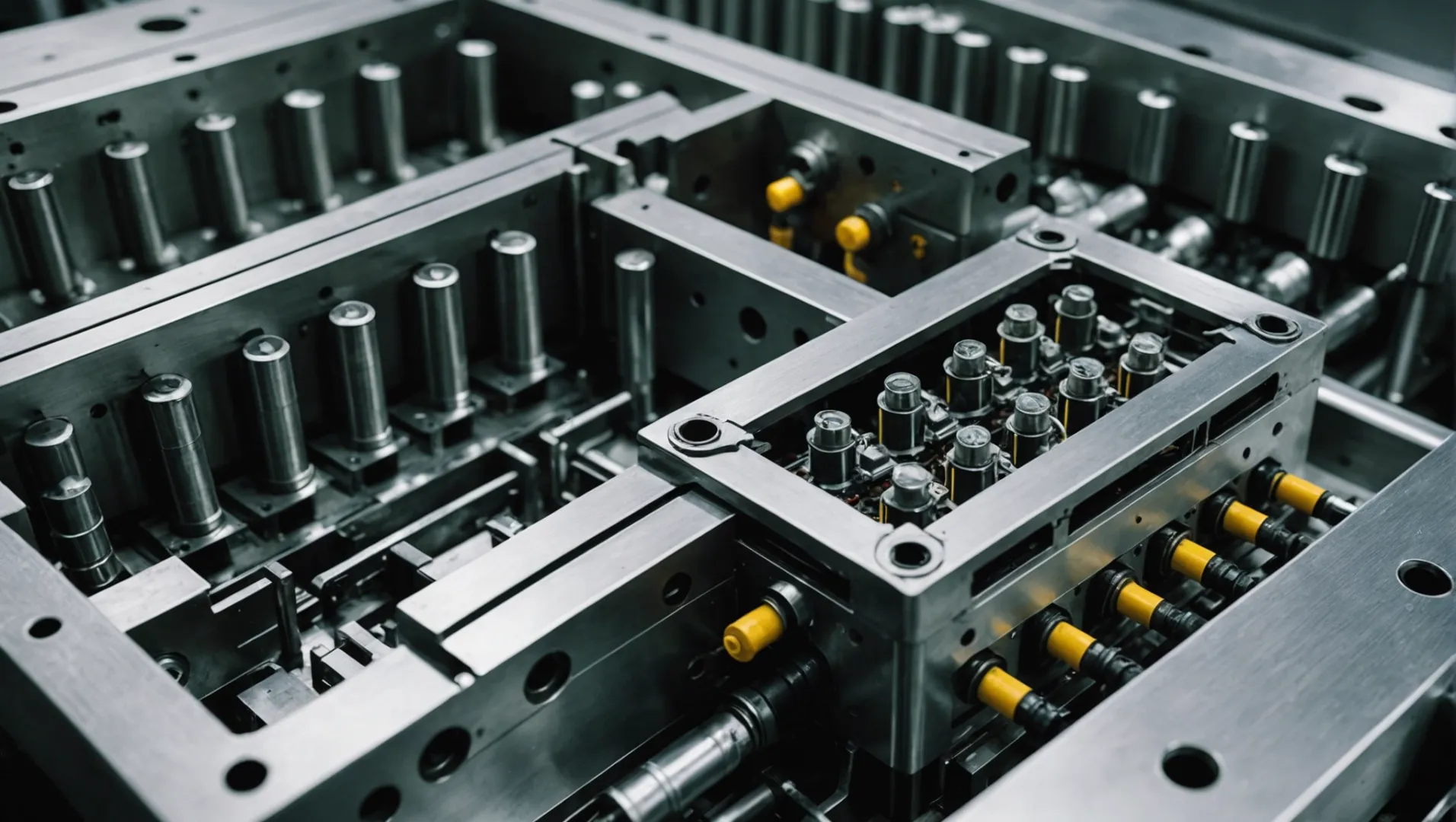

Warum ist das Formdesign für die Aufrechterhaltung der Dimensionsstabilität von entscheidender Bedeutung?

Das Formendesign ist von entscheidender Bedeutung für die Aufrechterhaltung der Dimensionsstabilität von Spritzgussteilen, insbesondere unter Bedingungen hoher Luftfeuchtigkeit.

Die Optimierung des Formdesigns gewährleistet eine gleichmäßige Abkühlung und eine spannungsfreie Entformung, was für die Aufrechterhaltung der Dimensionsstabilität von Spritzgussteilen von entscheidender Bedeutung ist. Die Implementierung eines Mehrkreis-Kühlsystems und eines sorgfältig geplanten Entformungsmechanismus sind Schlüsselstrategien zur Reduzierung von Verformungen und zur Verbesserung der Teilequalität.

Optimierung des Kühlsystems

Das Kühlsystem in einer Form spielt eine entscheidende Rolle dabei, dass Spritzgussteile während der Abkühlphase gleichmäßig schrumpfen. Diese Gleichmäßigkeit ist wichtig, um die Dimensionsstabilität aufrechtzuerhalten und Verformungen zu reduzieren, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit. Ein Mehrkreis-Kühlsystem kann besonders effektiv sein, da es eine gleichmäßige Kühlverteilung über alle Bereiche der Form gewährleistet. Dies verhindert lokale Hotspots, die zu ungleichmäßigem Schrumpfen und anschließendem Verziehen führen könnten.

Darüber hinaus muss auf die Auslegung der Kühlwasserkreisläufe geachtet werden. Eine ungleichmäßige Anordnung kann zu unterschiedlichen Kühlraten führen, was die Verformungsprobleme verschlimmern kann. Daher ist die Gestaltung eines ausgewogenen und effizienten Kühlsystems ein entscheidender Aspekt der Formkonstruktion, der sich direkt auf die Dimensionsstabilität auswirkt.

Entwerfen eines effektiven Entformungsmechanismus

Ein gut konzipierter Entformungsmechanismus ist entscheidend, um die Belastung zu minimieren, die beim Entfernen aus der Form auf die Teile ausgeübt wird. In Umgebungen mit hoher Luftfeuchtigkeit können Spritzgussteile weicher werden, wodurch sie beim Entformen anfälliger für Verformungen und Beschädigungen werden. Der Einsatz von Methoden wie pneumatischer oder hydraulischer Entformung kann dazu beitragen, die Belastung der Teile zu reduzieren und so das Risiko einer Verformung zu minimieren.

Darüber hinaus ist es wichtig, den Entformungsmechanismus so zu gestalten, dass er den spezifischen Eigenschaften des verwendeten Materials Rechnung trägt. Jedes Material reagiert anders auf Belastungen, daher kann eine maßgeschneiderte Entformung dazu beitragen, die Integrität des Teils zu bewahren.

Fallstudie: Anwendung von Formenbaustrategien

Stellen Sie sich einen Fall vor, in dem ein Hersteller aufgrund der hohen Umgebungsfeuchtigkeit Probleme mit der Verformung von Teilen aus Polycarbonat (PC) hatte. Durch die Neugestaltung des Kühlsystems ihrer Form mit Mehrkreiswegen und die Anpassung des Entformungsansatzes an den Einsatz hydraulischer Systeme gelang es ihnen, Maßabweichungen deutlich zu reduzieren.

Dieser Ansatz verbesserte nicht nur die Konsistenz der produzierten Teile, sondern verringerte auch den Abfall und erhöhte den Durchsatz. Diese Strategien zeigen, wie durch durchdachtes Formendesign die Herausforderungen, die durch feuchtigkeitsbedingte Verformungen entstehen, wirksam bewältigt werden können.

Weitere Informationen zur Optimierung von Formenkonstruktionen im Hinblick auf Dimensionsstabilität finden Sie in den folgenden Ressourcen: effektive Kühlsysteme 5 und Entformungstechniken 6 .

Die Mehrkreiskühlung verhindert ein ungleichmäßiges Schrumpfen in Formen.WAHR

Mehrkreissysteme sorgen für eine gleichmäßige Kühlung und reduzieren das Risiko von Verformungen.

Die hydraulische Entformung erhöht die Belastung der Formteile.FALSCH

Durch die hydraulische Entformung werden Spannungen reduziert und das Verformungsrisiko minimiert.

Welche Prozesskontrolltechniken verbessern die Produktzuverlässigkeit in feuchten Umgebungen?

Um die Zuverlässigkeit von Produkten in feuchten Umgebungen sicherzustellen, sind präzise Prozesskontrolltechniken erforderlich. Diese Techniken mildern Probleme wie Verziehen und Verformung, die bei hoher Luftfeuchtigkeit häufig auftreten.

Zu den wichtigsten Prozesskontrolltechniken zur Verbesserung der Produktzuverlässigkeit in feuchten Umgebungen gehören die Anpassung der Spritzgusstemperaturen und -drücke, die Optimierung von Trocknungsprotokollen und die Implementierung von Nachbearbeitungsbehandlungen wie Glühen.

Steuerung von Temperatur und Druck beim Spritzgießen

Die Temperatur und der Druck während des Spritzgussprozesses sind entscheidend für die Qualität und Haltbarkeit der Formteile. In feuchten Umgebungen ist es wichtig, diese Parameter anzupassen, um sicherzustellen, dass das Material ausreichend fließt und gleichzeitig innere Spannungen minimiert werden. Beispielsweise kann die Einstellung der richtigen Formtemperatur die Fließfähigkeit des Materials verbessern und so eine vollständige Füllung der Kavität ohne Defekte gewährleisten.

Formenversuche können eine effektive Möglichkeit sein, die optimalen Temperatur- und Druckeinstellungen zu ermitteln. Durch das Experimentieren mit verschiedenen Parametern können Hersteller die effizientesten Bedingungen für bestimmte Materialien ermitteln und so das Risiko einer Verformung verringern.

Optimierung von Trocknungszeit und -temperatur

Bei Materialien mit hoher Hygroskopizität ist die Kontrolle der Trocknungszeit und -temperatur von entscheidender Bedeutung. Unter feuchten Bedingungen kann eine Vortrocknung der Materialien die Feuchtigkeitsaufnahme während der Verarbeitung deutlich reduzieren. Im Allgemeinen verkürzen höhere Trocknungstemperaturen die erforderliche Trocknungszeit; Allerdings können zu hohe Temperaturen die Eigenschaften des Materials verschlechtern.

Erwägen Sie die Verwendung eines Trocknungsplans, der auf das spezifische Material und die Luftfeuchtigkeit in der Umgebung zugeschnitten ist. Dieser Ansatz stellt sicher, dass der Feuchtigkeitsgehalt in akzeptablen Bereichen bleibt und somit die Dimensionsstabilität erhalten bleibt.

| Materialtyp | Empfohlene Trocknungstemperatur | Empfohlene Trocknungszeit |

|---|---|---|

| Polycarbonat (PC) | 120°C | 3-4 Stunden |

| Polyoxymethylen (POM) | 80°C | 2-3 Stunden |

| Polyphenylensulfid (PPS) | 150°C | 4-5 Stunden |

Implementierung von Nachbearbeitungstechniken

Nachbearbeitungsmethoden wie das Glühen können die Maßhaltigkeit von Spritzgussteilen deutlich verbessern. Das Glühen trägt dazu bei, innere Spannungen abzubauen, die möglicherweise während des Formens entstanden sind, und verbessert so die Widerstandsfähigkeit gegen durch Feuchtigkeit verursachte Verformungen.

Darüber hinaus ist die Anpassung der Luftfeuchtigkeit eine weitere Technik, die nach dem Formen angewendet werden kann. Indem Hersteller Teile einer kontrollierten Luftfeuchtigkeit aussetzen, können sie die Materialabmessungen stabilisieren und so eine langfristige Zuverlässigkeit auch in anspruchsvollen Umgebungen gewährleisten.

Für detailliertere Einblicke in Methoden zur Feuchtigkeitsanpassung können Sie Ressourcen zu Techniken zur Feuchtigkeitsstabilisierung 7 .

Durch die Integration dieser Prozesskontrolltechniken – Temperatur- und Druckanpassungen während des Formens, optimierte Trocknungsprotokolle und strategische Nachbearbeitung – können Hersteller Komponenten herstellen, die ihre Integrität und Leistung in feuchten Umgebungen beibehalten.

Durch die Anpassung der Formtemperatur werden Materialfehler reduziert.WAHR

Die richtige Temperatur verbessert den Materialfluss und gewährleistet eine vollständige Füllung des Hohlraums.

Zu hohe Trocknungstemperaturen verbessern die Materialeigenschaften.FALSCH

Hohe Temperaturen können die Materialeigenschaften verschlechtern, nicht aber verbessern.

Abschluss

Durch einen ganzheitlichen Ansatz zur Verformungsschutzkonstruktion stellen wir sicher, dass unsere Spritzgussteile auch bei hoher Luftfeuchtigkeit gedeihen und Zuverlässigkeit mit Langlebigkeit verbinden.

-

Entdecken Sie, wie Kunststoffe mit geringer Hygroskopizität der Feuchtigkeitsaufnahme widerstehen.: Es gibt zwei Gruppen von Polymeren: hygroskopische und nicht-hygroskopische. Jedes hat eine Reihe von Verarbeitungseigenschaften und eine Anziehungskraft auf Feuchtigkeit. ↩

-

Entdecken Sie fortschrittliche Strukturdesignstrategien zur Reduzierung von Verformungen.: In diesem Leitfaden besprechen wir die Prinzipien des Strukturdesigns und deren Anwendung auf Kunststoffspritzgussteile. ↩

-

Entdecken Sie, wie Software die Wandstärke optimiert, um Verformungen zu minimieren.: Es eignet sich ideal zur Bestimmung von Problempunkten in einem Teil, beispielsweise dort, wo es am wahrscheinlichsten bricht oder Fehlfunktionen verursacht. ↩

-

Lernen Sie ideale Rippendesigns kennen, um Einfallstellen zu vermeiden und die Festigkeit zu erhöhen. Als allgemeine Faustregel gilt, dass Rippen nicht dicker als 60 % der Nennwandstärke sein sollten. Die Einhaltung eines angemessenen Rippen-Wand-Verhältnisses ist von entscheidender Bedeutung. ↩

-

Entdecken Sie fortschrittliche Kühlstrategien zur Verbesserung der Formleistung.: Konforme Kühlung ist eine Möglichkeit, Kühlkanäle einzuführen, die der Geometrie komplexerer Teile genau folgen. ↩

-

Erfahren Sie mehr über stressreduzierende Entformungsmethoden für eine verbesserte Teilequalität.: Werden Sie aktiv · Ernähren Sie sich gesund · Vermeiden Sie ungesunde Gewohnheiten · Meditieren · Lachen Sie mehr · Vernetzen Sie sich mit anderen · Behaupten Sie sich selbst · Probieren Sie Yoga aus. ↩

-

Entdecken Sie Methoden zur Stabilisierung der Abmessungen in Umgebungen mit hoher Luftfeuchtigkeit.: Die einzige Lösung besteht darin, ein spezielles Entfeuchtungssystem hinzuzufügen, um unerwünschte Feuchtigkeit zu entfernen und gleichzeitig die gewünschte Raumlufttemperatur aufrechtzuerhalten. ↩