Haben Sie jemals darüber nachgedacht, wie Sie Kunststoffprodukte durch Spritzguss verstärken können?

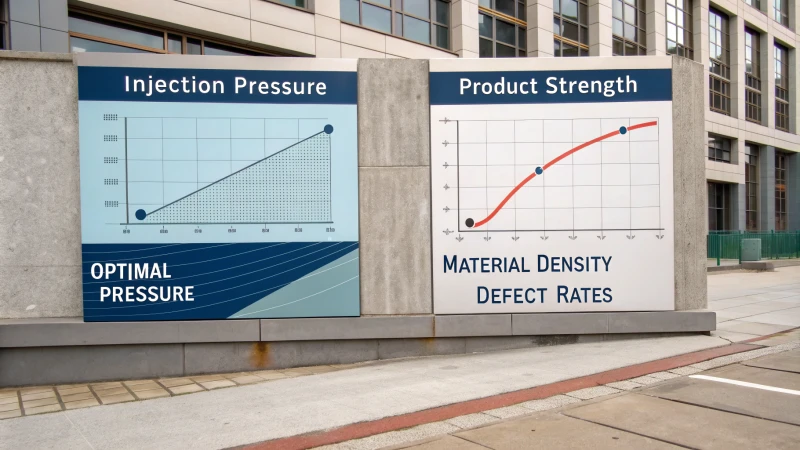

Um die Produktfestigkeit beim Spritzgießen zu erhöhen, passen Sie den Einspritzdruck und die Geschwindigkeit an. Optimieren Sie die Verpackungseinstellungen, um Verbesserungen zu sehen. Verwalten Sie die Formtemperatur und die Abkühlzeit sorgfältig. Diese Veränderungen führen zu einem besseren Materialfluss und einer besseren Kühlung. Durch diesen Ansatz entstehen wirklich robuste Produkte. Das Ergebnis sind zuverlässige Produkte.

Ich erinnere mich, dass ich mit dem Spritzgießen angefangen habe. Es fühlte sich an, als würde man ein schwieriges Rätsel lösen. Jede kleine Veränderung war ein echter Sieg. Jeder Parameter interagiert mit anderen. Diese Verbindungen helfen, den Prozess zu perfektionieren. Diese Präzision führt zu starken Ergebnissen.

Eine höhere Formtemperatur erhöht die Produktfestigkeit.WAHR

Eine erhöhte Formtemperatur ermöglicht einen besseren Materialfluss und erhöht die Festigkeit.

Durch die Verkürzung der Abkühlzeit wird das geformte Produkt geschwächt.WAHR

Kürzere Abkühlzeiten können zu einer unvollständigen Erstarrung und einer Schwächung der Festigkeit führen.

- 1. Wie beeinflusst der Einspritzdruck die Produktfestigkeit?

- 2. Warum ist die Einspritzgeschwindigkeit für eine gleichmäßige Füllung entscheidend?

- 3. Wie wirken sich Verpackungsparameter auf die Produktdichte aus?

- 4. Wie verbessert die Formtemperaturkontrolle die Produktfestigkeit?

- 5. Warum ist die Abkühlzeit entscheidend für die strukturelle Stabilität?

- 6. Abschluss

Wie beeinflusst der Einspritzdruck die Produktfestigkeit?

Haben Sie jemals darüber nachgedacht, wie kleine Änderungen des Einspritzdrucks die Festigkeit eines Produkts völlig verändern?

Der Einspritzdruck ist beim Formen sehr wichtig. Es füllt den Hohlraum vollständig aus und erhöht die Materialdichte. Dies wirkt sich direkt darauf aus, wie stark das Produkt ist. Der Druckwechsel ist entscheidend. Es stoppt Defekte und stärkt Materialien wie Polyamid ( PA ).

Die Rolle des Injektionsdrucks

Ich erinnere mich, dass mir klar wurde, wie wichtig der Einspritzdruck beim Kunststoffspritzen 1 . Bei einem Projekt hatten wir Probleme mit der Festigkeit einiger Formteile. Durch die Anpassung des Drucks füllte der Kunststoff jeden Teil der Form aus und verbesserte sowohl die Dichte als auch die Festigkeit des Produkts. PA ) machte beispielsweise Es war sehr effektiv.

Allerdings ist das Gleichgewicht sehr wichtig. Zu viel Druck kann Stress verursachen und das Produkt mit der Zeit schwächen. Es ist, als würde man sich in zu kleine Jeans quetschen; es funktioniert auf Dauer nicht. Deshalb führen wir Schimmelversuche durch, um die richtige Balance zu finden.

Überlegungen zur Einspritzgeschwindigkeit

Auch die Geschwindigkeit spielt eine große Rolle. Bei einem Projekt mit elektronischen Gehäusen war eine Anpassung der Geschwindigkeit erforderlich, um Defekte zu vermeiden und eine gleichmäßige Befüllung sicherzustellen. Durch die Erhöhung der Geschwindigkeit von 30–40 mm/s auf 40–50 mm/s konnten wir hervorragende Ergebnisse bei dünnwandigen Designs erzielen. Zu schnelles Fahren kann jedoch zu Spritzstreifen führen, ähnlich wie bei Geschwindigkeitsüberschreitungen auf einer Autobahn.

Optimierung der Verpackungsparameter

Ignorieren Sie Verpackungsparameter nicht, wenn Sie stärkere Produkte wünschen. Das habe ich schon früh gelernt, als ich gesehen habe, wie sich das Halten von Druck auf das Ergebnis auswirkt. Durch die Erhöhung von 40–50 MPa auf 60–70 MPa wurden Defekte reduziert, indem der Volumenverlust durch Schrumpfung bewältigt wurde. Auch die Erhöhung der Haltezeit von 5–8 Sekunden auf 8–12 Sekunden trug zu einer besseren Verfestigung bei.

| Parameter | Empfohlene Erhöhung | Nutzen |

|---|---|---|

| Druck halten | 40-50 MPa bis 60-70 MPa | Reduziert Schrumpfung |

| Haltezeit | 5-8s bis 8-12s | Verbessert die Dichte |

Formtemperatur und Abkühlzeit

Die Temperaturkontrolle ist wirklich wichtig. Ich erinnere mich an ein Projekt mit kristallinen Kunststoffen wie Polypropylen ( PP ). Die Anpassung der Formtemperatur von 30–40 °C auf 50–60 °C führte zu einer gleichmäßigeren Kristallstruktur und erhöhter Festigkeit. Bei nichtkristallinen Kunststoffen entspannt die Wahl der richtigen Temperatur die Molekülketten und verbessert die Festigkeit.

Auch die Abkühlzeit erfordert Geduld. Bei dickwandigen Produkten kann durch die Verlängerung der Abkühlzeit von 20–30 Sekunden auf 30–40 Sekunden die Form und Stabilität nach dem Entformen erhalten bleiben.

Durch die Fokussierung auf diese Parameter können Hersteller die Produktfestigkeit und -qualität in Spritzgussprozessen deutlich verbessern.

Durch Erhöhung des Einspritzdrucks erhöht sich die Produktdichte.WAHR

Höherer Druck gewährleistet eine vollständige Formfüllung und erhöht die Dichte.

Eine zu hohe Einspritzgeschwindigkeit beseitigt alle Mängel.FALSCH

Zu hohe Geschwindigkeiten können zu Defekten wie Spritzflecken führen.

Warum ist die Einspritzgeschwindigkeit für eine gleichmäßige Füllung entscheidend?

Haben Sie schon einmal darüber nachgedacht, warum Ihre Spritzgussteile manchmal nicht makellos sind? Die Geschwindigkeit Ihrer Injektion könnte der Grund sein!

Für die gleichmäßige Füllung einer Form ist die Einspritzgeschwindigkeit sehr wichtig. Sie entscheidet darüber, wie gleichmäßig und schnell sich heißes Material in der Form verteilt. Dies wirkt sich direkt auf die Qualität des Produkts aus. Die richtige Geschwindigkeit reduziert wahrscheinlich Fehler wie Fließlinien und Leerräume. Es hilft, jedes Stück gleich zu halten. Qualität und Konsistenz sind wichtig.

Den Einfluss der Einspritzgeschwindigkeit verstehen

Die Einspritzgeschwindigkeit ähnelt einer Goldlöckchen-Situation beim Formen – perfekte Geschwindigkeit führt zu Wundern. Sie bestimmt, wie schnell sich das geschmolzene Material in der Form absetzt. Bei komplexen Formen oder dünnwandigen Designs füllt die richtige Geschwindigkeit jede Ecke aus, bevor die Abkühlung beginnt. Durch die richtige Geschwindigkeitseinstellung 2 werden Defekte effektiv verhindert. Das ist wirklich wichtig.

Einspritzgeschwindigkeit und Druck ausgleichen

Zuerst dachte ich, eine Erhöhung der Geschwindigkeit sei die ultimative Lösung. Dazu gehört aber auch ein sorgfältiges Druckmanagement. Geschwindigkeit und Druck müssen zusammenarbeiten. Bei Materialien wie Polyamid sorgt die stufenlose Druckeinstellung von 70–80 MPa auf 90–100 MPa dafür, dass das Material spannungsfrei bleibt und Probleme vermieden werden.

| Material | Ursprünglicher Druck (MPa) | Optimierter Druck (MPa) |

|---|---|---|

| Polyamid ( PA ) | 70-80 | 90-100 |

Die Rolle der Einspritzgeschwindigkeit bei der Fehlervermeidung

Eine höhere Einspritzgeschwindigkeit verkürzt die Abkühlzeit und verhindert so unvollständige Füllungen und Luftblasen. Allerdings kann eine zu hohe Geschwindigkeit zu Oberflächenspuren führen. Durch die Anpassung der Geschwindigkeit von 30–40 mm/s auf 40–50 mm/s für elektronische Gehäuse bleiben diese scharf und intakt. Diese Anpassung ist entscheidend für die Aufrechterhaltung der Produktintegrität 3 .

Einspritzgeschwindigkeit und Produktdichte

Die Einspritzgeschwindigkeit wirkt sich auf die Dichte und die Füllung aus, ähnlich wie beim Backen, wo schnelles Backen zu flachen Kuchen führt. Der richtige Druck und das richtige Timing helfen dabei, die Schrumpfung zu kontrollieren und das Produkt zu schonen. Eine Erhöhung des Haltedrucks in Polycarbonat trägt zu Dichte und Festigkeit bei.

| Produkttyp | Ursprünglicher Haltedruck (MPa) | Optimierter Haltedruck (MPa) |

|---|---|---|

| Polycarbonat | 40-50 | 60-70 |

Die Dichte ist wirklich wichtig.

Überlegungen zur Formtemperatur und Abkühlzeit

Die richtige Formtemperatur vermeidet Verformungen. Es ist vergleichbar mit der richtigen Einstellung Ihres Ofens. Bei Polypropylen fördert eine Temperatur von 50–60 °C die Kristallisation und macht es dadurch fester. Die richtige Abkühlzeit, insbesondere bei dicken Gegenständen, ähnelt dem Abkühlen von Keksen – kein Zerbröckeln.

Das Ausbalancieren dieser Parameter mit der Einspritzgeschwindigkeit ist entscheidend für eine gleichmäßige Füllung und optimale Produktqualität bei Spritzgussprozessen.

Diese Strategien können die Produktion wahrscheinlich zum Besseren verändern. Entdecken Sie weitere Techniken 4, um das Formen zu meistern.

Hohe Einspritzgeschwindigkeit verhindert Abkühlung vor dem Befüllen.WAHR

Die hohe Geschwindigkeit stellt sicher, dass das geschmolzene Material die Form füllt, bevor es abkühlt, und verhindert so Defekte.

Eine Erhöhung der Einspritzgeschwindigkeit verbessert stets die Produktqualität.FALSCH

Eine zu hohe Geschwindigkeit kann zu Mängeln wie Spritzflecken führen und die Qualität beeinträchtigen.

Wie wirken sich Verpackungsparameter auf die Produktdichte aus?

Haben Sie schon einmal darüber nachgedacht, wie kleine Änderungen an der Verpackung das Gewicht und die Qualität des Produkts verändern? Begleiten Sie mich, um diese interessante Welt zu erkunden.

Verpackungselemente wie Einspritzdruck, Geschwindigkeit und Kühlzeit spielen eine entscheidende Rolle bei der Gestaltung der Produktdichte. Die Anpassung dieser Faktoren trägt dazu bei, dass sich die Form vollständig füllt. Dadurch werden Fehler reduziert und das Produkt gestärkt. Es ist sehr wichtig.

Einstellung von Einspritzdruck und Geschwindigkeit

Lassen Sie uns die Welt des Spritzgießens erkunden. Ich hatte ein großes „Aha!“ Moment einmal. Stellen Sie sich vor, Sie arbeiten intensiv an einem neuen Polyamidteil und stellen dann fest, dass die Dichte nicht stimmt. Der Schlüssel lag in der Anpassung von Druck und Geschwindigkeit. Eine Druckerhöhung von 70–80 MPa auf 90–100 MPa löste das Problem. Gleichgewicht ist entscheidend – zusätzlicher Druck verursacht inneren Stress.

Ebenso ist die Geschwindigkeit ein weiterer interessanter Faktor. Es ist, als würde man das richtige Komfortniveau finden. Bei komplexen Designs oder dünnen Teilen ist eine Erhöhung der Geschwindigkeit von 30–40 mm/s auf 40–50 mm/s wichtig. Aber seien Sie vorsichtig; Zu schnelles Fahren verursacht Spritzflecken.

Verpackungsparameter optimieren

Verpackungsdruck und -zeit einstellen

Die Verbesserung einer Polycarbonat-Produktlinie war sehr lohnend. Es fühlte sich an, als würde man ein Rätsel lösen. Durch die Erhöhung des Verpackungsdrucks von 40–50 MPa auf 60–70 MPa wurde die Schrumpfung behoben und die Festigkeit verbessert. Dennoch war sorgfältige Aufmerksamkeit wie beim Seiltanzen erforderlich, um Probleme wie Blitze zu vermeiden.

Die Haltezeit ist sehr wichtig. Es ist, als würde man darauf warten, dass der Teig aufgeht. Die Verlängerung der Zeit von 5–8 Sekunden auf 8–12 Sekunden, insbesondere bei dickeren Produkten, brachte fantastische Ergebnisse.

| Produkttyp | Haltedruck (MPa) | Haltezeit (Sekunden) |

|---|---|---|

| PC- Produkte | 60-70 | 8-12 |

| Dicke Wände | – | 8-12 |

Kontrolle der Formtemperatur

Die Temperaturkontrolle beim Formen ist ein verborgener Schlüssel zur Produktkristallisation 5 . Bei der Arbeit mit kristallinen Kunststoffen wie Polypropylen musste beispielsweise die Formtemperatur von 30–40 °C auf 50–60 °C angepasst werden. Diese Verschiebung förderte die Kristallisation und stärkte das Produkt.

Abkühlzeit anpassen

Bei einem anspruchsvollen Projekt handelte es sich um dickwandige Produkte, die eine spezielle Kühlung erforderten. Durch die Verlängerung der Abkühlzeit von 20–30 Sekunden auf 30–40 Sekunden blieben die Abmessungen stabil und die Struktur stabil.

Das Erfassen dieser Parameter ermöglicht es mir, die Produktion zu optimieren und Design und Funktion in großen Umgebungen in Einklang zu bringen. Es geht wirklich darum, Wissenschaft und Kreativität zu verbinden.

Eine Erhöhung des Einspritzdrucks erhöht die Produktdichte.WAHR

Höherer Druck sorgt für eine vollständige Formfüllung und erhöht die Dichte des Endprodukts.

Eine Senkung der Formtemperatur erhöht die Produktfestigkeit.FALSCH

Eine Erhöhung der Formtemperatur verbessert die Kristallisation und die Strukturfestigkeit.

Wie verbessert die Formtemperaturkontrolle die Produktfestigkeit?

Haben Sie jemals darüber nachgedacht, wie eine Änderung der Formtemperatur die Produktfestigkeit erhöht? Es ist fast wie Magie, und doch ist es Wissenschaft!

Die Kontrolle der Formtemperatur ist wichtig für die Herstellung stabiler Formprodukte. Fabriken stellen für verschiedene Materialien die richtige Temperatur ein. Kristalline Kunststoffe profitieren von einer verbesserten Kristallisation. Nichtkristalline Kunststoffe profitieren von der Anpassung der Molekülketten. Dies führt zu stärkeren Produkten. Das tut es wirklich.

Auswirkungen auf kristalline Kunststoffe

Ich erinnere mich, als ich in der Branche anfing und herausfand, wie die Schimmeltemperatur alles verändern kann. Denken Sie an kristalline Kunststoffe wie Polypropylen ( PP ). Eine Erhöhung der Formtemperatur auf etwa 50–60 °C führt zu einem gleichmäßigeren Kristallmuster, was die Festigkeit des Produkts erhöht. Es war, als würde man in einem Spiel einen versteckten Trick finden, bei dem plötzlich alle Teile zusammenpassen.

| Faktor | Wirkung auf die Kraft |

|---|---|

| Höhere Formtemperatur | Fördert die Kristallisation |

| Untere Formtemperatur | Kann die vollständige Erstarrung verhindern |

Einfluss auf nichtkristalline Kunststoffe

Hinzu kommen nichtkristalline Kunststoffe wie Polycarbonat ( PC ). Durch die richtige Temperaturkontrolle können diese Materialien ihre Molekülketten lockern und ausrichten. Es ist, als würde man ihnen eine Tiefenmassage geben, die sie härter macht und weniger anfällig für Fehler macht.

Einspritzdruck und Geschwindigkeit ausgleichen

Im Laufe meiner Karriere wurden Druck und Geschwindigkeit bei Injektionsprozessen immer wichtiger. Beispielsweise füllt bei Polyamid ( PA ) ein höherer Einspritzdruck 6 jeden Teil der Form gut aus. Aber es ist wichtig, ein Gleichgewicht zu finden – zu viel Druck kann inneren Stress verursachen. Eine Änderung der Injektionsgeschwindigkeit wirkt sich auf die Abkühlgeschwindigkeit aus, wodurch sich wiederum die Stärke ändert.

| Faktor | Wirkung auf die Kraft |

|---|---|

| Optimierter Druck | Verbessert die Dichte |

| Erweiterte Kühlung | Verbessert die strukturelle Integrität |

Optimierung der Verpackungsparameter

Eine weitere wichtige Aufgabe in diesem Bereich ist die Verbesserung von Verpackungsdetails. Mehr Haltedruck 7 trägt dazu bei, die Schrumpfung beim Abkühlen zu verringern und so die Dichte und Festigkeit zu erhöhen. Bei dicken Produkten ist eine längere Haltezeit unerlässlich, um ein Verbiegen zu verhindern.

Überlegungen zur Abkühlzeit

Die Abkühlzeit ist entscheidend und wird oft ignoriert. Durch eine ausreichende Abkühlzeit kann das Material vollständig aushärten, wodurch das Risiko einer Formänderung nach dem Entfernen aus der Form verringert wird. Bei dickeren Artikeln ist eine längere Abkühlung wichtig, damit sie fest bleiben. Es ist so, als würde man einen Eintopf lange genug kochen lassen, um den besten Geschmack zu erzielen, was in diesem Fall für Stärke sorgt.

Eine höhere Formtemperatur fördert die Kristallisation in PP.WAHR

Höhere Temperaturen ermöglichen regelmäßige Kristallstrukturen und erhöhen die Festigkeit.

Nichtkristalline Kunststoffe erfordern für ihre Festigkeit hohe Temperaturen.WAHR

Kontrollierte Temperaturen entspannen Molekülketten und verbessern so die Materialfestigkeit.

Warum ist die Abkühlzeit entscheidend für die strukturelle Stabilität?

Jeder kennt das Gefühl, wenn ein geliebtes Gerät perfekt funktioniert. Niemand stellt die Frage, warum es passiert. Nun, der Abkühlungsprozess spielt eine entscheidende Rolle. Lassen Sie mich erklären, warum es wichtig ist.

Die Abkühlzeit ist wichtig, damit Materialien gleichmäßig aushärten. Es reduziert die Spannung im Material. Dieser Prozess erhöht die Festigkeit und Stabilität des Materials. Es trägt auch dazu bei, Qualitätsstandards einzuhalten, die in der Fertigung sehr wichtig sind.

Die Rolle der Abkühlzeit bei der Materialverfestigung

Die Abkühlzeit bestimmt, wie Materialien vom flüssigen in den festen Zustand übergehen. Eine längere Abkühlzeit sorgt dafür, dass das Material 8 gleichmäßig erstarrt und eine ungleichmäßige Dichteverteilung vermieden wird. Beispielsweise verhindert eine ausreichende Abkühlzeit Kunststoffspritzen

Einmal habe ich an einem großen Projekt zum Formen von Kunststoffen gearbeitet – ich hatte große Angst vor Perfektion. Die Abkühlzeit wurde bald sehr wichtig. Es entscheidet darüber, wie Materialien vom flüssigen zum festen Zustand übergehen, sodass sie gleichmäßig erstarren. Falsche Kühlung führt zu Verformungen und Formverlust. Versuchen Sie, ein verbogenes Puzzleteil in einen perfekten Rahmen zu stecken – es passt nicht!

Auswirkungen auf Mikrostruktur und Stabilität

In der Metallurgie beeinflussen Abkühlraten die Mikrostruktur von Metallen wie Stahl. Eine kontrollierte Abkühlgeschwindigkeit beeinflusst die Bildung kristalliner Strukturen 9 und erhöht so die Härte und Zugfestigkeit. Bei Polymermaterialien kann eine langsame Abkühlung die molekulare Ausrichtung verbessern und so die mechanischen Eigenschaften verbessern.

Beim Entwerfen eines Stahlteils habe ich gelernt, wie wichtig es ist, die Kühlung für die richtige Mikrostruktur zu steuern. Diese Strukturen haben großen Einfluss auf Festigkeit und Härte. Bei Polymeren hält die langsame Abkühlung die Moleküle in einer Linie und sorgt so für mehr Robustheit.

Einstellung von Einspritzdruck und Geschwindigkeit

Die Anpassung von Einspritzdruck und -geschwindigkeit ist für ein präzises Formen von entscheidender Bedeutung. Ein höherer Einspritzdruck kann Formen vollständig füllen, während eine geregelte Geschwindigkeit eine gleichmäßige Füllung der Kavität gewährleistet. Diese Anpassungen verhindern Defekte wie Hohlräume oder Spritzflecken, die sich negativ auf die strukturelle Integrität des Endprodukts auswirken.

Bei einem Projekt mit technischen Kunststoffen habe ich herausgefunden, dass ein Gleichgewicht zwischen Einspritzdruck und Geschwindigkeit erforderlich ist. Höherer Druck füllte die Formen vollständig aus, aber zu viel Druck verursachte Spannungen. Durch die Geschwindigkeitsanpassung werden komplexe Formen gleichmäßiger ausgefüllt und Fehler wie Spritzflecken vermieden – diese lästigen Fehler, die Aussehen und Funktion beeinträchtigen.

| Parameter | Auswirkungen auf die Stabilität |

|---|---|

| Einspritzdruck | Gewährleistet Formfüllung und Produktdichte |

| Einspritzgeschwindigkeit | Vermeidet Defekte, sorgt für eine gleichmäßige Befüllung |

Optimierung der Verpackungsparameter

Durch die richtige Einstellung des Verpackungsdrucks wird der Volumenverlust beim Abkühlen ausgeglichen und Schrumpflöcher reduziert. Dieser Schritt ist entscheidend für die Aufrechterhaltung der Dichte 10 und der Festigkeit der fertigen Produkte. Eine Verlängerung der Haltezeit trägt zusätzlich dazu bei, optimale Materialeigenschaften zu erreichen.

Einmal hatten wir Schrumpflöcher in Polycarbonatartikeln. Durch die Anpassung des Verpackungsdrucks haben wir deren Dichte und Festigkeit verbessert. Durch eine längere Haltezeit hatte die Schmelze mehr Zeit, sich perfekt zu verfestigen – wichtig für dickere Artikel.

Bedeutung der Formtemperaturregelung

Durch geeignete Einstellungen der Werkzeugtemperatur wird die Strukturstabilität sowohl kristalliner als auch nichtkristalliner Kunststoffe verbessert. Höhere Temperaturen fördern die Kristallisation in Materialien wie Polypropylen und führen zu stärkeren Produkten.

Ich habe gelernt, dass die Schimmelpilztemperatur eine große Wirkung hat. Bei Kunststoffen wie Polypropylen ist die Änderung der Formtemperatur von großer Bedeutung. Die Erhöhung fördert die Kristallisation und stärkt das Endprodukt.

Techniken zur Anpassung der Kühlzeit

Bei dickwandigen Produkten ist eine Verlängerung der Kühlzeit unerlässlich. Längere Abkühlzeiten ermöglichen eine Stabilisierung der inneren Struktur und verhindern so eine Verformung nach der Entformung. Diese Anpassung ist entscheidend, um die gewünschten Produktspezifikationen zu erreichen und konsistente Qualitätsstandards über alle Produktionschargen hinweg aufrechtzuerhalten.

Bei dicken Produkten wurde die Verlängerung der Abkühlzeit zu einem regelmäßigen Schritt im Design – so wie man den Teig vor dem Backen gehen lässt – es garantiert Stabilität und verhindert Verformungen nach der Form.

Durch das Verständnis dieser Faktoren können stabile Produkte entstehen, die den Industriestandards entsprechen. Designer und Ingenieure können Fertigungsprozesse optimieren, um strukturell stabile Produkte herzustellen, die den Anforderungen der Industrie gerecht werden, indem sie sich effizient an unterschiedliche Materialeigenschaften anpassen und Fertigungsprobleme gut lösen.

Möchten Sie mehr wissen? Erfahren Sie, wie sich die Abkühlzeit auf verschiedene Materialanwendungen auswirkt – es ist faszinierend, wie eine einfache Idee in vielen Bereichen das Geheimnis einer festen Struktur birgt.

Eine längere Abkühlzeit verhindert Verformungen beim Kunststoffspritzen.WAHR

Eine ausreichende Abkühlzeit ermöglicht eine gleichmäßige Erstarrung und vermeidet Verformungen.

Schnellere Abkühlraten erhöhen die Zugfestigkeit von Metallen.FALSCH

Kontrollierte Kühlung, nicht schnellere Geschwindigkeiten, verbessert die Kristallstruktur und Festigkeit.

Abschluss

Optimieren Sie das Spritzgießen, indem Sie Druck, Geschwindigkeit, Formtemperatur und Abkühlzeit anpassen, um die Produktfestigkeit und -qualität zu verbessern und einen besseren Materialfluss und strukturelle Integrität sicherzustellen.

-

Entdecken Sie, wie sich unterschiedliche Einspritzdrücke auf die Qualität und Eigenschaften von Kunststoffformteilen auswirken. ↩

-

Erlernen Sie Techniken zur Anpassung der Einspritzgeschwindigkeit, um die Formfüllung zu verbessern und Fehler zu reduzieren. ↩

-

Verstehen Sie Strategien zur Vermeidung häufiger Defekte wie Spritzflecken und Lufteinschlüsse. ↩

-

Entdecken Sie umfassende Techniken, um die Komplexität des Spritzgießens zu meistern. ↩

-

Entdecken Sie, wie sich die Anpassung des Einspritzdrucks auf die Dichte und Qualität geformter Produkte auswirkt. ↩

-

Erfahren Sie, wie die Anpassung des Einspritzdrucks die Festigkeit und Dichte des Kunststoffs optimieren kann. ↩

-

Verstehen Sie, warum der Haltedruck entscheidend ist, um ein Schrumpfen zu verhindern und die Produktfestigkeit zu verbessern. ↩

-

Erfahren Sie, wie sich die Abkühlzeit auf Materialübergänge von flüssig zu fest auswirkt und so die Produktintegrität beeinflusst. ↩

-

Entdecken Sie, wie kontrollierte Kühlung kristalline Strukturen in Metallen wie Stahl beeinflusst. ↩

-

Verstehen Sie, wie Anpassungen des Verpackungsdrucks die Produktdichte und -festigkeit verbessern. ↩