Haben Sie schon einmal darüber nachgedacht, wie man Kunststoffprodukte mithilfe von Spritzguss verstärken kann?

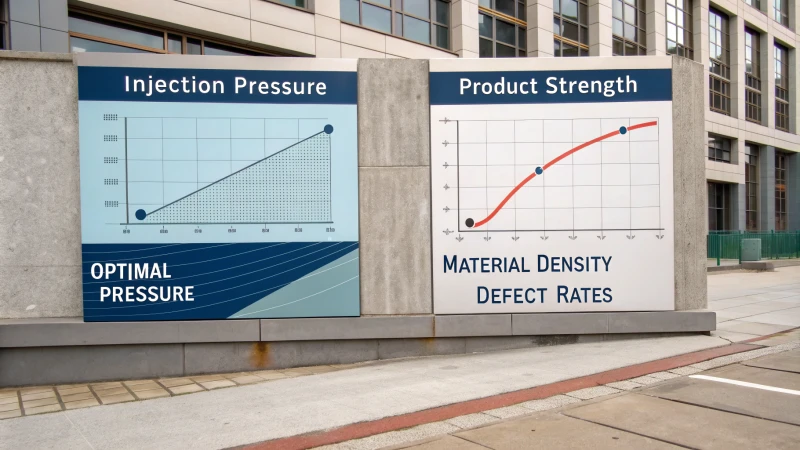

Um die Festigkeit von Spritzgussteilen zu erhöhen, passen Sie Einspritzdruck und -geschwindigkeit an. Optimieren Sie die Verpackungseinstellungen, um Verbesserungen zu erzielen. Achten Sie auf die Werkzeugtemperatur und die Kühlzeit. Diese Änderungen führen zu einem besseren Materialfluss und einer optimierten Kühlung. Mit diesem Ansatz lassen sich besonders robuste und zuverlässige Produkte herstellen.

Ich erinnere mich noch gut an meine Anfänge mit dem Spritzgießen. Es fühlte sich an wie das Lösen eines schwierigen Puzzles. Jede noch so kleine Verbesserung war ein echter Erfolg. Jeder Parameter beeinflusst die anderen. Diese Zusammenhänge tragen dazu bei, den Prozess zu perfektionieren. Aus dieser Präzision resultieren hervorragende Ergebnisse.

Höhere Formtemperaturen erhöhen die Produktfestigkeit.WAHR

Eine erhöhte Formtemperatur ermöglicht einen besseren Materialfluss und erhöht somit die Festigkeit.

Eine Verkürzung der Abkühlzeit schwächt das Formteil.WAHR

Kürzere Abkühlzeiten können zu unvollständiger Erstarrung und damit zu einer Verringerung der Festigkeit führen.

- 1. Wie beeinflusst der Einspritzdruck die Produktfestigkeit?

- 2. Warum ist die Einspritzgeschwindigkeit für eine gleichmäßige Füllung so wichtig?

- 3. Wie beeinflussen Verpackungsparameter die Produktdichte?

- 4. Wie verbessert die Formtemperaturkontrolle die Produktfestigkeit?

- 5. Warum ist die Abkühlzeit für die strukturelle Stabilität so wichtig?

- 6. Abschluss

Wie beeinflusst der Einspritzdruck die Produktfestigkeit?

Haben Sie sich jemals Gedanken darüber gemacht, wie kleine Änderungen des Einspritzdrucks die Festigkeit eines Produkts völlig verändern können?

Der Einspritzdruck ist beim Spritzgießen von entscheidender Bedeutung. Er füllt den Formhohlraum vollständig und erhöht die Materialdichte. Dies wirkt sich direkt auf die Festigkeit des Produkts aus. Die Anpassung des Drucks ist daher unerlässlich. Sie verhindert Defekte und verstärkt Materialien wie Polyamid ( PA ).

Die Rolle des Injektionsdrucks

Ich erinnere mich daran, wie mir die Bedeutung des Einspritzdrucks beim Kunststoffspritzguss . In einem Projekt hatten wir Probleme mit der Festigkeit einiger Formteile. Durch die Anpassung des Drucks füllte der Kunststoff die Form vollständig aus, wodurch sowohl die Dichte als auch die Festigkeit des Produkts verbessert wurden. Beispielsweise machte die Erhöhung des Drucks von 70–80 MPa auf 90–100 MPa bei hochfesten technischen Kunststoffen ( PA ) einen großen Unterschied. Es war sehr effektiv.

Allerdings ist das richtige Maß entscheidend. Zu viel Druck kann zu Spannungen führen und das Produkt mit der Zeit schwächen. Das ist, als würde man sich in eine zu enge Jeans zwängen; das funktioniert auf Dauer nicht. Deshalb führen wir Formversuche durch, um das optimale Verhältnis zu finden.

Überlegungen zur Einspritzgeschwindigkeit

Die Geschwindigkeit spielt ebenfalls eine wichtige Rolle. Bei einem Projekt mit Elektronikgehäusen war die Anpassung der Geschwindigkeit notwendig, um Defekte zu vermeiden und eine gleichmäßige Füllung zu gewährleisten. Durch die Erhöhung der Geschwindigkeit von 30–40 mm/s auf 40–50 mm/s erzielten wir hervorragende Ergebnisse bei dünnwandigen Konstruktionen. Allerdings kann zu hohe Geschwindigkeit, ähnlich wie bei überhöhter Geschwindigkeit auf der Autobahn, Sprühspuren verursachen.

Optimierung der Verpackungsparameter

Vernachlässigen Sie die Verpackungsparameter nicht, wenn Sie stabilere Produkte wünschen. Ich habe das früh gelernt, als ich sah, wie sich der Haltedruck auf das Ergebnis auswirkt. Durch die Erhöhung von 40–50 MPa auf 60–70 MPa konnten die Defekte reduziert werden, da der Volumenverlust durch Schrumpfung ausgeglichen wurde. Auch eine Verlängerung der Haltezeit von 5–8 Sekunden auf 8–12 Sekunden trug zu einer besseren Aushärtung bei.

| Parameter | Empfohlene Erhöhung | Nutzen |

|---|---|---|

| Druck halten | 40-50 MPa bis 60-70 MPa | Verringert die Schrumpfung |

| Haltezeit | 5-8er bis 8-12er | Verbessert die Dichte |

Formtemperatur und Abkühlzeit

Die Temperaturkontrolle ist von entscheidender Bedeutung. Ich erinnere mich an ein Projekt mit kristallinen Kunststoffen wie Polypropylen ( PP ). Die Anpassung der Formtemperatur von 30–40 °C auf 50–60 °C führte zu einer regelmäßigeren Kristallstruktur und erhöhter Festigkeit. Bei nichtkristallinen Kunststoffen bewirkte die Wahl der richtigen Temperatur eine Entspannung der Molekülketten und verbesserte die Festigkeit.

Auch die Abkühlzeit erfordert Geduld. Bei dickwandigen Produkten konnte durch eine Verlängerung der Abkühlzeit von 20–30 Sekunden auf 30–40 Sekunden die Form und Stabilität nach dem Entformen erhalten werden.

Die Fokussierung auf diese Parameter ermöglicht es den Herstellern, die Festigkeit und Qualität ihrer Produkte im Spritzgussverfahren deutlich zu verbessern.

Eine Erhöhung des Einspritzdrucks erhöht die Produktdichte.WAHR

Höherer Druck gewährleistet eine vollständige Formfüllung und erhöht die Dichte.

Übermäßige Einspritzgeschwindigkeit beseitigt alle Defekte.FALSCH

Zu hohe Geschwindigkeiten können zu Defekten wie Sprühspuren führen.

Warum ist die Einspritzgeschwindigkeit für eine gleichmäßige Füllung so wichtig?

Haben Sie sich jemals gefragt, warum Ihre Spritzgussteile manchmal nicht makellos sind? Die Geschwindigkeit des Einspritzvorgangs könnte der Grund sein!

Die Einspritzgeschwindigkeit ist entscheidend für eine gleichmäßige Formfüllung. Sie bestimmt, wie gleichmäßig und schnell sich das heiße Material in der Form verteilt. Dies wirkt sich direkt auf die Produktqualität aus. Die richtige Geschwindigkeit reduziert Fehler wie Fließlinien und Lufteinschlüsse und trägt dazu bei, dass jedes Teil gleich aussieht. Qualität und Konsistenz sind wichtig.

Die Auswirkungen der Einspritzgeschwindigkeit verstehen

Die Einspritzgeschwindigkeit ist beim Spritzgießen wie die perfekte Balance zwischen optimaler Geschwindigkeit und perfektem Ergebnis. Sie bestimmt, wie schnell sich das geschmolzene Material in der Form verteilt. Bei komplexen Formen oder dünnwandigen Konstruktionen sorgt die richtige Geschwindigkeit dafür, dass jede Ecke ausgefüllt wird, bevor die Abkühlung beginnt. Eine korrekte Geschwindigkeitseinstellung verhindert effektiv Materialfehler. Das ist wirklich wichtig.

Ausbalancieren von Einspritzgeschwindigkeit und -druck

Zuerst dachte ich, eine höhere Drehzahl sei die optimale Lösung. Doch auch die sorgfältige Drucksteuerung ist entscheidend. Drehzahl und Druck müssen optimal aufeinander abgestimmt sein. Bei Materialien wie Polyamid sorgt eine stufenlose Druckanpassung von 70–80 MPa auf 90–100 MPa für ein spannungsfreies Material und vermeidet Probleme.

| Material | Ursprünglicher Druck (MPa) | Optimierter Druck (MPa) |

|---|---|---|

| Polyamid ( PA ) | 70-80 | 90-100 |

Die Rolle der Einspritzgeschwindigkeit bei der Vermeidung von Defekten

Eine höhere Einspritzgeschwindigkeit verkürzt die Abkühlzeit und verhindert so unvollständige Füllungen und Lufteinschlüsse. Allerdings kann eine zu hohe Geschwindigkeit zu Oberflächenfehlern führen. Durch die Anpassung der Geschwindigkeit von 30–40 mm/s auf 40–50 mm/s für Elektronikgehäuse bleiben diese scharfkantig und unbeschädigt. Diese Anpassung ist entscheidend für die Produktqualität³ .

Einspritzgeschwindigkeit und Produktdichte

Die Einspritzgeschwindigkeit beeinflusst die Dichte und die Füllmenge, ähnlich wie beim Backen, wo zu schnelles Arbeiten zu flachen Kuchen führt. Der richtige Druck und die richtige Zeit helfen, den Schrumpf zu kontrollieren und das Produkt zu retten. Ein erhöhter Nachdruck in Polycarbonat verbessert Dichte und Festigkeit.

| Produkttyp | Ursprünglicher Haltedruck (MPa) | Optimierter Haltedruck (MPa) |

|---|---|---|

| Polycarbonat | 40-50 | 60-70 |

Die Dichte ist wirklich wichtig.

Überlegungen zur Formtemperatur und Abkühlzeit

Die richtige Formtemperatur verhindert Verformungen. Das ist vergleichbar mit der richtigen Einstellung eines Backofens. Bei Polypropylen fördert eine Temperatur von 50–60 °C die Kristallisation und erhöht so die Festigkeit. Die richtige Abkühlzeit, insbesondere bei dicken Teilen, ist entscheidend – wie beim Abkühlen von Keksen, damit diese nicht zerbröseln.

Die Abstimmung dieser Parameter mit der Einspritzgeschwindigkeit ist entscheidend für eine gleichmäßige Füllung und optimale Produktqualität beim Spritzgießen.

Diese Strategien können die Produktion deutlich verbessern. Entdecken Sie weitere Techniken, um das Spritzgießen zu optimieren.

Die hohe Einspritzgeschwindigkeit verhindert eine Abkühlung vor der Befüllung.WAHR

Die hohe Geschwindigkeit sorgt dafür, dass das geschmolzene Material die Form vor dem Abkühlen vollständig ausfüllt, wodurch Defekte vermieden werden.

Eine höhere Einspritzgeschwindigkeit verbessert stets die Produktqualität.FALSCH

Zu hohe Geschwindigkeit kann zu Fehlern wie Sprühspuren führen und die Qualität mindern.

Wie beeinflussen Verpackungsparameter die Produktdichte?

Haben Sie sich jemals gefragt, wie kleine Veränderungen an der Verpackung das Gewicht und die Qualität eines Produkts beeinflussen? Begleiten Sie mich auf eine Entdeckungsreise in diese faszinierende Welt.

Verpackungsfaktoren wie Einspritzdruck, Geschwindigkeit und Abkühlzeit spielen eine entscheidende Rolle für die Produktdichte. Durch die Anpassung dieser Faktoren wird eine vollständige Formfüllung erreicht. Dies reduziert Fehler und erhöht die Produktfestigkeit. Das ist von großer Bedeutung.

Einstellung von Einspritzdruck und -geschwindigkeit

Lasst uns die Welt des Spritzgießens erkunden. Ich hatte einmal einen richtigen Aha-Moment! Stellt euch vor, ihr arbeitet mühsam an einem neuen Polyamidteil und stellt dann fest, dass die Dichte nicht stimmt. Die Lösung lag in der Anpassung von Druck und Geschwindigkeit. Eine Druckerhöhung von 70–80 MPa auf 90–100 MPa löste das Problem. Das richtige Verhältnis ist entscheidend – zu hoher Druck erzeugt Spannungen im Inneren.

Auch die Geschwindigkeit spielt eine wichtige Rolle. Es gilt, das optimale Maß an Geschwindigkeit zu finden. Bei komplexen Designs oder dünnen Werkstücken ist es ratsam, die Geschwindigkeit von 30–40 mm/s auf 40–50 mm/s zu erhöhen. Vorsicht ist jedoch geboten: Zu hohe Geschwindigkeiten können Sprühnebel verursachen.

Optimierung der Verpackungsparameter

Einstellen von Verpackungsdruck und Zeit

Die Verbesserung einer Polycarbonat-Produktlinie war sehr lohnend. Es fühlte sich an wie das Lösen eines Puzzles. Durch die Erhöhung des Verpackungsdrucks von 40–50 MPa auf 60–70 MPa konnte die Schrumpfung behoben und die Festigkeit verbessert werden. Dennoch war äußerste Sorgfalt geboten, vergleichbar mit einem Drahtseilakt, um Probleme wie Gratbildung zu vermeiden.

Die Haltezeit ist entscheidend. Es ist wie beim Warten auf das Aufgehen von Teig. Eine Verlängerung der Haltezeit von 5–8 Sekunden auf 8–12 Sekunden, insbesondere bei dickeren Produkten, führte zu fantastischen Ergebnissen.

| Produkttyp | Haltedruck (MPa) | Haltezeit (Sekunden) |

|---|---|---|

| PC- Produkte | 60-70 | 8-12 |

| Dicke Wände | – | 8-12 |

Steuerung der Formtemperatur

Die Temperaturkontrolle beim Spritzgießen ist ein oft übersehener Schlüssel zur Produktkristallisation⁵ . Beispielsweise erforderte die Verarbeitung kristalliner Kunststoffe wie Polypropylen die Anpassung der Werkzeugtemperatur von 30–40 °C auf 50–60 °C. Diese Temperaturänderung förderte die Kristallisation und festigte das Produkt.

Einstellen der Kühlzeit

Ein anspruchsvolles Projekt umfasste dickwandige Produkte, die eine spezielle Kühlung erforderten. Durch die Verlängerung der Kühlzeit von 20–30 Sekunden auf 30–40 Sekunden konnten die Abmessungen stabil gehalten und die Struktur robust gestaltet werden.

Das Verständnis dieser Parameter ermöglichte es mir, die Produktion zu optimieren und Design und Funktion in großflächigen Umgebungen in Einklang zu bringen. Es geht im Grunde darum, Wissenschaft und Kreativität zu vereinen.

Eine Erhöhung des Einspritzdrucks steigert die Produktdichte.WAHR

Höherer Druck gewährleistet eine vollständige Formfüllung und erhöht somit die Dichte des Endprodukts.

Durch die Senkung der Formtemperatur wird die Produktfestigkeit erhöht.FALSCH

Durch Erhöhung der Formtemperatur werden die Kristallisation und die strukturelle Festigkeit verbessert.

Wie verbessert die Formtemperaturkontrolle die Produktfestigkeit?

Haben Sie sich jemals gefragt, wie die Änderung der Formtemperatur die Produktfestigkeit erhöht? Es klingt fast wie Magie, ist aber wissenschaftlich erwiesen!

Die Kontrolle der Formtemperatur ist entscheidend für die Herstellung stabiler Formteile. Fabriken stellen die optimale Temperatur für verschiedene Materialien ein. Kristalline Kunststoffe profitieren von einer verbesserten Kristallisation. Nichtkristalline Kunststoffe erzielen höhere Festigkeitswerte durch die Anpassung der Molekülketten. Das Ergebnis sind robustere Produkte. Ganz einfach.

Auswirkungen auf kristalline Kunststoffe

Ich erinnere mich noch gut an meine Anfänge in der Branche, als ich entdeckte, wie sehr die Formtemperatur alles verändern kann. Denken Sie an kristalline Kunststoffe wie Polypropylen ( PP ). Eine Erhöhung der Formtemperatur auf etwa 50–60 °C führt zu einem gleichmäßigeren Kristallmuster, was die Festigkeit des Produkts erhöht. Es war, als hätte man in einem Spiel einen versteckten Trick entdeckt, bei dem plötzlich alle Teile perfekt zusammenpassten.

| Faktor | Auswirkung auf die Stärke |

|---|---|

| Höhere Schimmeltemperatur | Fördert die Kristallisation |

| Niedrigere Schimmeltemperatur | Kann die vollständige Verfestigung verhindern |

Einfluss auf nichtkristalline Kunststoffe

Dann gibt es noch nichtkristalline Kunststoffe wie Polycarbonat ( PC ). Durch präzise Temperaturkontrolle können sich die Molekülketten dieser Materialien entspannen und ausrichten. Das ist wie eine intensive Massage, die sie widerstandsfähiger macht und die Anfälligkeit für Fehler verringert.

Ausgleich von Einspritzdruck und Einspritzgeschwindigkeit

Im Laufe meiner Karriere gewannen Druck und Geschwindigkeit bei Spritzgießprozessen zunehmend an Bedeutung. Bei Polyamid ( PA ) beispielsweise sorgt ein höherer Einspritzdruck von 6 für eine optimale Füllung der Form. Entscheidend ist jedoch, das richtige Maß zu finden – zu hoher Druck kann Spannungen im Inneren verursachen. Die Einspritzgeschwindigkeit beeinflusst die Abkühlgeschwindigkeit und damit die Festigkeit.

| Faktor | Auswirkung auf die Stärke |

|---|---|

| Optimierter Druck | Erhöht die Dichte |

| Verlängerte Kühlung | Verbessert die strukturelle Integrität |

Optimierung der Verpackungsparameter

Die Optimierung der Verpackungsdetails ist eine weitere wichtige Aufgabe in diesem Bereich. Ein höherer Anpressdruck trägt dazu bei, das Schrumpfen beim Abkühlen zu reduzieren und Dichte und Festigkeit zu erhöhen. Bei dicken Produkten ist eine längere Haltezeit unerlässlich, um ein Verbiegen zu verhindern.

Überlegungen zur Abkühlzeit

Die Abkühlzeit ist entscheidend und wird oft vernachlässigt. Eine ausreichende Abkühlzeit ermöglicht es dem Material, vollständig auszuhärten und verringert so das Risiko von Formveränderungen nach dem Entformen. Bei dickeren Werkstücken ist eine längere Abkühlzeit unerlässlich, um die Festigkeit zu erhalten. Es ist wie bei einem Eintopf, der lange genug köchelt, um den besten Geschmack zu entwickeln – in diesem Fall wird er dadurch nur fester.

Höhere Formtemperaturen fördern die Kristallisation in PP.WAHR

Höhere Temperaturen ermöglichen regelmäßige Kristallstrukturen und erhöhen so die Festigkeit.

Nichtkristalline Kunststoffe benötigen hohe Temperaturen, um ihre Festigkeit zu erreichen.WAHR

Durch kontrollierte Temperaturen entspannen sich die Molekülketten, wodurch die Materialfestigkeit verbessert wird.

Warum ist die Abkühlzeit für die strukturelle Stabilität so wichtig?

Jeder kennt das Gefühl, wenn ein geliebtes Gerät einwandfrei funktioniert. Niemand fragt nach dem Grund. Dabei spielt der Kühlprozess eine entscheidende Rolle. Ich erkläre Ihnen, warum er so wichtig ist.

Die Abkühlzeit ist für eine gleichmäßige Aushärtung des Materials unerlässlich. Sie reduziert Spannungen im Materialinneren. Dieser Prozess erhöht die Festigkeit und Stabilität des Materials und trägt dazu bei, die in der Fertigung wichtigen Qualitätsstandards zu erfüllen.

Die Rolle der Abkühlzeit bei der Materialerstarrung

Die Abkühlzeit bestimmt, wie Materialien vom flüssigen in den festen Zustand übergehen. Eine verlängerte Abkühlphase gewährleistet eine gleichmäßige Erstarrung des Materials und vermeidet ungleichmäßige Dichteverteilung. Beispielsweise verhindert eine ausreichende Abkühlzeit Kunststoffspritzguss

Ich habe mal an einem großen Kunststoffformprojekt gearbeitet – und war total nervös, weil ich unbedingt alles perfekt machen wollte. Die Abkühlzeit wurde schnell extrem wichtig. Sie entscheidet darüber, wie sich das Material vom flüssigen in den festen Zustand verändert und gleichmäßig aushärtet. Falsche Abkühlung führt zu Verformungen und Formverlust. Versuchen Sie mal, ein verbogenes Puzzleteil in einen perfekten Rahmen einzusetzen – es passt nicht!

Auswirkungen auf Mikrostruktur und Stabilität

In der Metallurgie beeinflussen Abkühlgeschwindigkeiten das Mikrogefüge von Metallen wie Stahl. Eine kontrollierte Abkühlgeschwindigkeit fördert die Ausbildung kristalliner Strukturen <sup>9</sup> und erhöht somit Härte und Zugfestigkeit. Bei Polymerwerkstoffen kann langsames Abkühlen die Molekülausrichtung verbessern und dadurch die mechanischen Eigenschaften steigern.

Bei der Konstruktion eines Stahlbauteils habe ich gelernt, wie wichtig die kontrollierte Abkühlung für das richtige Mikrogefüge ist. Dieses Gefüge beeinflusst Festigkeit und Härte maßgeblich. Bei Polymeren sorgt langsames Abkühlen dafür, dass die Moleküle ihre korrekte Position beibehalten, was die Robustheit erhöht.

Einstellung von Einspritzdruck und -geschwindigkeit

Die Anpassung von Einspritzdruck und -geschwindigkeit ist für präzises Spritzgießen unerlässlich. Höherer Einspritzdruck ermöglicht die vollständige Füllung der Form, während eine regulierte Geschwindigkeit eine gleichmäßige Kavitätenfüllung gewährleistet. Diese Anpassungen verhindern Defekte wie Lunker oder Sprühnebel, die die strukturelle Integrität des Endprodukts beeinträchtigen könnten.

Bei einem Projekt mit technischen Kunststoffen stellte ich fest, dass Einspritzdruck und -geschwindigkeit aufeinander abgestimmt sein müssen. Höherer Druck füllte die Formen vollständig, zu viel Druck verursachte jedoch Spannungen. Durch Anpassen der Geschwindigkeit ließen sich komplexe Formen gleichmäßiger füllen, wodurch Defekte wie Sprühnebel – diese ärgerlichen Makel, die Aussehen und Funktion beeinträchtigen – vermieden wurden.

| Parameter | Auswirkungen auf die Stabilität |

|---|---|

| Einspritzdruck | Gewährleistet Formfüllung und Produktdichte |

| Einspritzgeschwindigkeit | Vermeidet Fehler, gewährleistet gleichmäßige Füllung |

Optimierung der Verpackungsparameter

Durch die korrekte Einstellung des Verpackungsdrucks wird der Volumenverlust beim Abkühlen ausgeglichen und die Bildung von Schrumpfungslöchern reduziert. Dieser Schritt ist entscheidend für den Erhalt der Dichte und Festigkeit der Fertigprodukte. Eine verlängerte Haltezeit trägt zusätzlich zur Erzielung optimaler Materialeigenschaften bei.

Wir hatten einmal Probleme mit Schrumpfungslöchern in Polycarbonat-Artikeln. Durch Anpassung des Verpackungsdrucks konnten wir deren Dichte und Festigkeit verbessern. Eine längere Haltezeit ermöglichte es der Schmelze, vollständig auszuhärten – ein entscheidender Faktor bei dickeren Artikeln.

Bedeutung der Formtemperaturregelung

Durch geeignete Formtemperatureinstellungen wird die strukturelle Stabilität sowohl kristalliner als auch nichtkristalliner Kunststoffe verbessert. Höhere Temperaturen fördern die Kristallisation in Materialien wie Polypropylen, was zu festeren Produkten führt.

Ich habe gelernt, dass die Formtemperatur einen großen Einfluss hat. Bei Kunststoffen wie Polypropylen spielt die Formtemperatur eine entscheidende Rolle. Eine Erhöhung fördert die Kristallisation und stärkt das Endprodukt.

Techniken zur Anpassung der Abkühlzeit

Bei dickwandigen Produkten ist eine verlängerte Abkühlzeit unerlässlich. Längere Abkühlphasen ermöglichen die Stabilisierung der inneren Struktur und verhindern Verformungen nach dem Entformen. Diese Anpassung ist entscheidend, um die gewünschten Produktspezifikationen zu erreichen und gleichbleibende Qualitätsstandards über alle Produktionschargen hinweg zu gewährleisten.

Bei dicken Produkten ist die Verlängerung der Abkühlzeit zu einem festen Bestandteil des Herstellungsprozesses geworden – ähnlich wie beim Gehenlassen von Teig vor dem Backen. Dadurch wird die Stabilität gewährleistet und eine Verformung nach dem Formen verhindert.

Das Verständnis dieser Faktoren trägt zur Entwicklung stabiler Produkte bei, die den Industriestandards entsprechen; Designer und Ingenieure können die Fertigungsprozesse optimieren, um strukturell stabile Produkte herzustellen, die den Industrieanforderungen effizient gerecht werden, sich an unterschiedliche Materialeigenschaften anpassen und Fertigungsprobleme gut lösen.

Sie möchten mehr erfahren? Lernen Sie, wie sich die Abkühlzeit auf die Verwendung verschiedener Materialien auswirkt – es ist faszinierend, wie eine einfache Idee in vielen Bereichen die geheime Struktur fester Stoffe birgt.

Eine verlängerte Abkühlzeit verhindert Verformungen beim Kunststoffspritzguss.WAHR

Eine ausreichende Abkühlzeit ermöglicht eine gleichmäßige Erstarrung und verhindert Verformungen.

Schnellere Abkühlraten erhöhen die Zugfestigkeit von Metallen.FALSCH

Kontrollierte Abkühlung, nicht schnellere Abkühlungsraten, verbessert die Kristallstruktur und Festigkeit.

Abschluss

Optimieren Sie das Spritzgießen durch Anpassung von Druck, Geschwindigkeit, Werkzeugtemperatur und Abkühlzeit, um die Festigkeit und Qualität des Produkts zu verbessern und einen besseren Materialfluss sowie eine höhere strukturelle Integrität zu gewährleisten.

-

Erfahren Sie, wie sich unterschiedliche Einspritzdrücke auf die Qualität und die Eigenschaften von Kunststoffformteilen auswirken. ↩

-

Lernen Sie Techniken zur Anpassung der Einspritzgeschwindigkeit, um die Formfüllung zu verbessern und Defekte zu reduzieren. ↩

-

Strategien zur Vermeidung häufiger Fehler wie Sprühnebel und Lufteinschlüsse verstehen. ↩

-

Entdecken Sie umfassende Techniken, um die Komplexität des Spritzgießens zu meistern. ↩

-

Erfahren Sie, wie sich die Anpassung des Einspritzdrucks auf die Dichte und Qualität von Formteilen auswirkt. ↩

-

Erfahren Sie, wie Sie durch die Anpassung des Einspritzdrucks die Festigkeit und Dichte des Kunststoffs optimieren können. ↩

-

Verstehen Sie, warum der Haltedruck entscheidend ist, um Schrumpfung zu verhindern und die Produktfestigkeit zu verbessern. ↩

-

Erfahren Sie, wie sich die Abkühlzeit auf den Übergang von flüssigem zu festem Material auswirkt und somit die Produktintegrität beeinträchtigt. ↩

-

Erfahren Sie, wie kontrollierte Kühlung die Kristallstrukturen in Metallen wie Stahl beeinflusst. ↩

-

Verstehen, wie Anpassungen des Verpackungsdrucks die Produktdichte und -festigkeit verbessern. ↩