Als Designer in der Kunststoffindustrie weiß ich, wie wichtig es ist, Fehler wie Schmelzmarken zu minimieren. Die Reduzierung dieser Fehler ist unerlässlich. Die Anpassung der Schmelztemperatur spielt dabei eine entscheidende Rolle. Ich freue mich sehr, mein Wissen und meine Erfahrungen weiterzugeben!

Um Schmelzmarken beim Spritzgießen zu minimieren, sollte die Schmelztemperatur für jedes Material im optimalen Bereich eingestellt und die Auswirkungen von Einspritzgeschwindigkeit und -druck berücksichtigt werden.

Ich möchte meine Erfahrungen bei der Optimierung der Schmelztemperatur teilen. Ich hatte mit vielen Problemen mit Schmelzspuren zu kämpfen. Das Verständnis der Materialeigenschaften hat alles verändert. Jeder Kunststoff hat seinen optimalen Schmelztemperaturbereich. Polystyrol benötigt beispielsweise 180–280 °C, Polypropylen hingegen 200–280 °C. Die Kenntnis des Materials und seiner Besonderheiten ist entscheidend.

Eine Erhöhung der Schmelztemperatur ist ebenfalls hilfreich. Ich erinnere mich daran, die Temperatur von Polycarbonat von 280–300 °C auf 300–320 °C erhöht zu haben. Dadurch wurden die störenden Schmelzstellen deutlich reduziert. Allerdings schädigt eine zu hohe Temperatur das Produkt. Für mich ist ein ausgewogenes Verhältnis zwischen Qualität und Effizienz entscheidend. Auch die Formstruktur spielt eine wichtige Rolle. Durch die Optimierung der Kühlkanäle konnten viele Probleme aufgrund ungleichmäßiger Temperaturen vermieden werden. Ich habe festgestellt, dass die Abstimmung der Schmelztemperatur auf andere Faktoren wie die Einspritzgeschwindigkeit unerlässlich ist. Dies trägt maßgeblich zu optimalen Ergebnissen bei.

Durch die richtige Einstellung der Schmelztemperatur werden Schmelzspuren reduziert.WAHR

Durch die korrekte Einstellung der Schmelztemperatur lassen sich Defekte wie Schmelzmarken beim Spritzgießen minimieren, was zu Bauteilen höherer Qualität führt.

Höhere Schmelztemperaturen beseitigen stets Schmelzspuren.FALSCH

Höhere Schmelztemperaturen können zwar dazu beitragen, Schmelzspuren zu reduzieren, sie können aber auch zu anderen Defekten führen, wodurch diese Behauptung falsch ist.

- 1. Warum spielt die Schmelztemperatur beim Spritzgießen eine Rolle?

- 2. Wie beeinflusst die Materialwahl die Schmelztemperatureinstellung?

- 3. Welche Risiken bergen hohe Schmelztemperaturen?

- 4. Wie kann die Werkzeugkonstruktion die Schmelztemperatursteuerung beeinflussen?

- 5. Welche weiteren Parameter sollten neben der Schmelztemperatur berücksichtigt werden?

- 6. Abschluss

Warum spielt die Schmelztemperatur beim Spritzgießen eine Rolle?

Haben Sie sich jemals gefragt, welche Rolle die Schmelztemperatur beim Spritzgießen spielt? Verständlich! Die Schmelztemperatur ist beim Spritzgießen von entscheidender Bedeutung. Sie trägt maßgeblich zur optimalen Produktqualität bei. Lassen Sie uns genauer betrachten, warum die Kenntnis der Schmelztemperatur für perfekte Ergebnisse so wichtig ist.

Die Schmelztemperatur ist beim Spritzgießen von entscheidender Bedeutung, da sie den Materialfluss und die Produktqualität bestimmt. Eine präzise Temperaturregelung innerhalb bestimmter Bereiche reduziert Fertigungsfehler und gewährleistet gleichbleibend hohe Produktqualität bei verschiedenen Kunststoffen.

Materialeigenschaften verstehen

Die Schmelztemperatur ist mehr als nur eine Zahl an der Maschine; sie ist entscheidend für das Spritzgießen. Jeder Kunststofftyp hat seinen eigenen, spezifischen Schmelztemperaturbereich, der unbedingt eingehalten werden muss, um Materialbeschädigungen zu vermeiden. Es ist, als hätte jeder Typ seine optimale Temperaturzone. Zum Beispiel:

| Material | Schmelztemperaturbereich (°C) |

|---|---|

| Polystyrol (PS) | 180 – 280 |

| Polypropylen (PP) | 200 – 280 |

| Polyvinylchlorid (PVC) | 160 – 220 |

Das Verständnis dieses Faktors ist entscheidend, da er das Materialverhalten und die Qualität des Endprodukts beeinflusst. Genau wie ein Koch die richtige Temperatur zum Backen eines Kuchens benötigt, brauchen wir die richtige Schmelztemperatur für perfekt geformte Teile.

Hitzeempfindliche Materialien wie PVC sind tückisch. Das habe ich bei einem Projekt gelernt, als ich die Temperatur zu hoch angesetzt hatte. Das PVC zersetzte sich und setzte schädliche Gase wie Chlorwasserstoff frei. Das hat das Produkt und meine Ausrüstung beschädigt und mir gezeigt, wie vorsichtig man mit Schmelztemperaturen umgehen muss.

Die Temperatur der Schmelze entsprechend erhöhen

Bei der Erhöhung der Schmelztemperatur geht es um die richtige Balance. Höhere Temperaturen reduzieren die Viskosität und ermöglichen so einen gleichmäßigeren Formfluss. Ich habe einmal die Schmelztemperatur von Polycarbonat (PC) von 280–300 °C auf 300–320 °C erhöht. Es war, als würde man von einem Rinnsal zu einem stetigen Strom wechseln; die Reduzierung der Schmelzspuren war enorm und verbesserte Aussehen und Funktion des Produkts.

Eine zu hohe Schmelztemperatur birgt jedoch das Risiko einer thermischen Zersetzung, was die mechanischen Eigenschaften beeinträchtigen und die Abkühlzeiten verlängern kann. Daher ist es entscheidend, ein ausgewogenes Verhältnis zwischen Schmelztemperatur, Produktqualität und Effizienz zu finden.

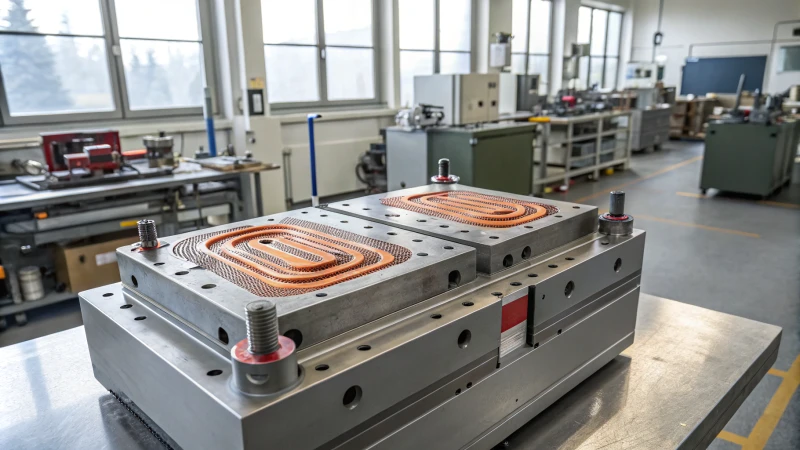

Berücksichtigen Sie die Formstruktur und das Kühlsystem

Die Konstruktion von Form und Kühlsystemen hat einen erheblichen Einfluss auf die Schmelztemperatur. Ich hatte einmal Probleme mit schlecht konstruierten Kühlkanälen, die zu einem schnellen lokalen Abfall der Schmelztemperatur und damit zu unschönen Schmelzstellen führten.

Um eine gleichmäßige Temperaturverteilung zu erreichen, ist die Optimierung der Kühlkanalanordnung unerlässlich. Beispielsweise können konturnahe Kühlkanäle die Form des Formhohlraums besser anpassen, was eine präzise Kühlungssteuerung ermöglicht und Defekte reduziert.

Anpassung anderer Prozessparameter

Änderungen der Schmelztemperatur wirken sich auf andere Parameter wie Einspritzdruck und -geschwindigkeit aus. Wenn ich die Schmelztemperatur erhöhe, reduziere ich häufig Einspritzdruck und -geschwindigkeit. Beispielsweise konnte ich bei einem Projekt mit ABS-Material durch die Erhöhung der Schmelztemperatur den Einspritzdruck um 10–15 % und die Geschwindigkeit um 20–30 % senken. Das Ergebnis? Weniger Schweißnähte bei gleichbleibender Qualität – ein echter Gewinn!

Mit steigenden Schmelztemperaturen passe ich die Haltezeit und den Druck an, da Schrumpfungsänderungen beachtet werden müssen, um Defekte zu vermeiden und gleichzeitig die Genauigkeit zu gewährleisten.

Die Schmelztemperatur ist nicht nur ein Detail, sondern entscheidend für die Herstellung hochwertiger Produkte. Indem ich meine Herausforderungen und Erkenntnisse teile, hoffe ich, Sie zu inspirieren, mit mir die faszinierende Welt des Spritzgießens zu entdecken!

Die Schmelztemperatur beeinflusst die Viskosität des Kunststoffs beim Spritzgießen.WAHR

Höhere Schmelztemperaturen verringern die Viskosität, verbessern den Fluss in den Formen und steigern die Produktqualität.

Eine niedrige Schmelztemperatur kann zu Schmelzspuren in den Produkten führen.WAHR

Eine unzureichende Schmelztemperatur erhöht die Viskosität, was zu schlechtem Fließverhalten und sichtbaren Defekten wie Schmelzmarken führt.

Wie beeinflusst die Materialwahl die Schmelztemperatureinstellung?

Haben Sie sich jemals Gedanken darüber gemacht, wie die Materialauswahl die Schmelztemperatur während der Produktion beeinflusst? Die richtige Wahl steigert die Effizienz und verbessert die Qualität des Endprodukts. Lassen Sie uns diesen komplexen Zusammenhang gemeinsam erforschen!

Die Materialwahl hat einen erheblichen Einfluss auf die Schmelztemperatureinstellung beim Spritzgießen. Jeder Kunststofftyp weist spezifische Schmelztemperaturbereiche auf, die Viskosität und Fließfähigkeit beeinflussen – Eigenschaften, die für die Vermeidung von Defekten und die Steigerung der Produktionseffizienz unerlässlich sind.

Die Schmelztemperatur vorsichtig erhöhen

Eine höhere Schmelztemperatur senkt in der Regel die Viskosität. Dadurch fließt der Kunststoff gleichmäßiger in die Form. Ich erinnere mich, die Schmelztemperatur für Polycarbonat (PC) von 280–300 °C auf 300–320 °C erhöht zu haben. Diese Änderung reduzierte die Schmelzmarken. Es war sehr befriedigend zu sehen, wie eine einfache Änderung die Produktqualität deutlich verbesserte. Eine zu hohe Temperatur kann jedoch zu thermischer Zersetzung führen. Dies schwächt das Endprodukt. Die richtige Balance zwischen Qualität und Effizienz zu finden, kann schwierig sein, ist aber unerlässlich.

Formstruktur und Kühlsystem

Die Formstruktur und die Kühlsysteme sind für die Schmelztemperatur von entscheidender Bedeutung. Zu Beginn meiner Karriere habe ich dies vernachlässigt und hatte mit ungleichmäßiger Temperaturverteilung zu kämpfen. Dies führte zu Fehlern wie Schmelzstellen. Ich optimierte die Kühlkanäle mithilfe von Formfolgekonstruktionen. Diese Umstellung war ein echter Durchbruch. Sie verbesserte die Passgenauigkeit in den Formhohlräumen. Die präzise Kühlungssteuerung reduzierte Temperaturschwankungen und Fehler deutlich. Was für eine Erleichterung!

Abstimmung mit anderen Prozesseinstellungen

Die Schmelztemperatur sollte mit anderen Spritzgießparametern wie Druck und Geschwindigkeit abgestimmt sein. Durch die Erhöhung der Schmelztemperatur kann ich den Spritzgießdruck und die Geschwindigkeit aufgrund der besseren Fließfähigkeit reduzieren. Beispielsweise habe ich bei ABS-Material die Schmelztemperatur erhöht und den Spritzgießdruck um 10–15 % gesenkt. Die Geschwindigkeit wurde um 20–30 % reduziert. Diese Anpassung minimierte die Schmelzmarken und verhinderte Fehler wie abstehende Kanten. Ein voller Erfolg!

Anpassung von Haltezeit und Druck: Bei höheren Temperaturen ändert sich die Materialschrumpfung, sodass Druckanpassungen für eine genaue Abmessung erforderlich sind.

Das Verständnis dieser komplexen Zusammenhänge half mir, Materialien auszuwählen und Verarbeitungsparameter sinnvoll festzulegen. Dadurch verbesserten sich Produktqualität und Produktionseffizienz.

Mehr zur Temperaturoptimierung beim Spritzgießen finden Sie in unseren Artikeln zu Materialeigenschaften und Werkzeugkonstruktionstechniken . Viel Spaß beim Lesen!

Materialeigenschaften verstehen

Die Materialwahl hat einen erheblichen Einfluss auf die Schmelztemperatureinstellungen. Verschiedene Kunststoffe weisen jeweils spezifische Schmelztemperaturbereiche auf. Zum Beispiel:

| Material | Schmelztemperaturbereich (°C) |

|---|---|

| Polystyrol (PS) | 180 – 280 |

| Polypropylen (PP) | 200 – 280 |

| Polyvinylchlorid (PVC) | Enger Messbereich, empfindlich gegenüber Temperatur |

Anfangs arbeitete ich mit verschiedenen Kunststoffen und war erstaunt, wie stark sich ihre Eigenschaften unterschieden. Polystyrol (PS) schmilzt beispielsweise zwischen 180 und 280 °C, Polypropylen (PP) hingegen zwischen 200 und 280 °C. Dieser Unterschied verdeutlichte mir, wie wichtig die Kenntnis dieser Bereiche ist. Es ist entscheidend, die Schmelztemperaturen korrekt einzustellen. Werden diese Grenzen missachtet, kann das Material beschädigt oder seine einzigartigen Eigenschaften verändert werden. Es ist daher unbedingt notwendig, sie einzuhalten!

Eine besonders aufschlussreiche Erfahrung betraf Polyvinylchlorid (PVC). Ich stellte fest, dass PVC hitzeempfindlich ist und nur in einem engen Temperaturbereich schmilzt. Bei einem Projekt stellte ich die Temperatur versehentlich zu hoch ein. Dadurch zersetzte sich das PVC und setzte Chlorwasserstoffgas frei. Leider beeinträchtigte dieser Fehler die Produktqualität. Es kam sogar zu Korrosion an einigen Geräten. Eine schmerzhafte Lektion!

Bei wärmeempfindlichen Materialien wie PVC ist eine präzise Temperaturkontrolle unerlässlich. Zu hohe Temperaturen können zur Zersetzung führen und schädliche Gase wie Chlorwasserstoff freisetzen. Umgekehrt führt eine zu niedrige Temperatur zu einer hohen Viskosität, was den Fluss behindert und zu Materialfehlern führt.

Die Schmelztemperatur entsprechend erhöhen

Eine Erhöhung der Schmelztemperatur verringert im Allgemeinen die Viskosität und ermöglicht so einen gleichmäßigeren Materialfluss im Formhohlraum. Beispielsweise kann eine Erhöhung der Schmelztemperatur für Polycarbonat (PC) von 280–300 °C auf 300–320 °C die Bildung von Schmelzmarken effektiv reduzieren. Vorsicht ist jedoch geboten: Zu hohe Temperaturen können zu thermischer Zersetzung führen und die mechanischen Eigenschaften des Endprodukts beeinträchtigen. Folgende Faktoren sind zu berücksichtigen:

- Produktqualität : Erhalt der Integrität ohne thermische Beschädigung.

- Produktionseffizienz : Ausgewogene Abstimmung von Kühlzeiten und Zyklusdauern.

Berücksichtigen Sie die Formstruktur und das Kühlsystem

Die Konstruktion der Form und ihres Kühlsystems hat einen entscheidenden Einfluss auf die Schmelztemperatur. Sind die Kühlkanäle nicht optimal ausgelegt, kann dies zu einer ungleichmäßigen Temperaturverteilung und damit zu Fehlern wie Schmelzstellen führen. Durch die Optimierung der Kühlkanäle lässt sich eine gleichmäßige Temperaturregelung in der gesamten Form erreichen.

Die Verwendung von Kühlkanälen mit folgsförmiger Gestalt ermöglicht beispielsweise Folgendes:

- Verbesserte Passform innerhalb der Formhohlräume.

- Genaue Steuerung der Abkühlraten, wodurch lokale Temperaturschwankungen, die zu Defekten führen können, minimiert werden.

Anpassung anderer Prozessparameter

Die Anpassung der Schmelztemperatur sollte mit anderen Spritzgießparametern wie Druck und Geschwindigkeit abgestimmt sein. Durch die verbesserte Fließfähigkeit ermöglicht eine Erhöhung der Schmelztemperatur eine Reduzierung von Spritzdruck und -geschwindigkeit. Beispielsweise lassen sich bei der Erhöhung der Schmelztemperatur von ABS-Material die Bildung von Schmelzmarken durch eine Reduzierung des Spritzdrucks um 10–15 % und der Geschwindigkeit um 20–30 % effektiv minimieren und gleichzeitig Defekte wie abstehende Kanten vermeiden.

- Anpassung von Haltezeit und Druck : Höhere Temperaturen können die Materialschrumpfung verändern, was eine Anpassung des Haltedrucks zur Gewährleistung der Maßgenauigkeit erforderlich macht.

Die folgende Tabelle fasst die empfohlenen Anpassungen zusammen:

| Parameter | Empfohlene Änderung |

|---|---|

| Einspritzdruck | Um 10–15 % reduzieren |

| Einspritzgeschwindigkeit | Um 20–30 % reduzieren |

| Druck halten | Anpassung basierend auf der Materialschrumpfung |

Durch das Verständnis dieser Zusammenhänge können Hersteller fundierte Entscheidungen hinsichtlich der Materialauswahl und der Verarbeitungsparameter treffen und so sowohl die Produktqualität als auch die Produktionseffizienz verbessern.

der Schmelztemperaturanpassung beim Spritzgießen finden Sie in unseren verwandten Artikeln über Materialeigenschaften¹ und Werkzeugkonstruktionstechniken² .

Unterschiedliche Kunststoffe haben jeweils einen einzigartigen Schmelztemperaturbereich.WAHR

Jeder Kunststofftyp hat einen spezifischen Schmelztemperaturbereich, der sein Verhalten bei der Verarbeitung beeinflusst.

Höhere Schmelztemperaturen verbessern stets die Produktqualität.FALSCH

Höhere Schmelztemperaturen können zwar die Fließfähigkeit verbessern, aber im Übermaß können sie auch zu thermischer Zersetzung und Qualitätseinbußen führen.

Welche Risiken bergen hohe Schmelztemperaturen?

Haben Sie sich jemals in einem Produktionsprozess Sorgen um die Schmelztemperaturen gemacht? Ich kenne dieses Gefühl. Das Verständnis dieser Risiken ist entscheidend. Es beeinflusst Produktqualität und Effizienz maßgeblich.

Hohe Schmelztemperaturen können Kunststoffe thermisch schädigen, was die Festigkeit beeinträchtigt und zu Fehlern führt. Daher ist es entscheidend, die spezifischen Schmelzbereiche zu kennen und die Verarbeitungseinstellungen entsprechend anzupassen, um die Produktqualität zu erhalten.

Materialeigenschaften verstehen

Ich erinnere mich an meine Anfänge im Produktdesign. Die vielen verschiedenen Kunststoffarten und ihre unterschiedlichen Schmelztemperaturen überforderten mich damals. Jeder Kunststoff hat einen spezifischen Schmelztemperaturbereich, der für seine Verarbeitung entscheidend ist. Polystyrol (PS) schmilzt beispielsweise typischerweise zwischen 180 und 280 °C, während Polypropylen (PP) im Bereich von 200 bis 280 °C schmilzt.

Jeder Materialtyp hat seine Eigenheiten. Anfangs lernte ich, die Schmelztemperaturen anzupassen. Schnell wurde mir klar, wie wichtig es ist, diese Grenzen einzuhalten. Bei zu hohen Temperaturen kann sich das Material zersetzen. Polyvinylchlorid (PVC) ist ein gutes Beispiel. Aufgrund seines engen Schmelzbereichs kann es bei hohen Temperaturen zersetzt werden, wobei Chlorwasserstoffgas freigesetzt wird. Dieses Gas kann nicht nur die Produktqualität beeinträchtigen, sondern auch Maschinen korrodieren. Umgekehrt führt eine zu niedrige Temperatur zu einer hohen Viskosität der Schmelze und schlechter Fließfähigkeit, was zu Schmelzspuren führt.

Risiken der thermischen Zersetzung

Eine Erhöhung der Schmelztemperatur kann zwar die Fließfähigkeit des Kunststoffs verbessern, birgt jedoch das Risiko einer thermischen Zersetzung, die die mechanischen Eigenschaften des Endprodukts erheblich beeinträchtigen kann. Hier einige mögliche Folgen:

| Risiko | Wirkung |

|---|---|

| Verminderte mechanische Festigkeit | Geringere Widerstandsfähigkeit gegen Belastung und Dehnung |

| Erhöhte Zykluszeiten | Längere Abkühlzeiten aufgrund der Wärmespeicherung |

| Schlechte Oberflächenbeschaffenheit | Erhöhte Wahrscheinlichkeit von Defekten wie Verschmelzungsmarken |

Ich habe beispielsweise die Schmelztemperatur von Polycarbonat (PC) von 280–300 °C auf 300–320 °C erhöht. Ich bemerkte weniger Schmelzspuren; dieser kleine Vorteil ging jedoch mit dem Risiko einer Materialbeeinträchtigung einher.

Überlegungen zum Kühlsystem

Die Formkonstruktion und das Kühlsystem sind für die Steuerung der Schmelztemperatur von entscheidender Bedeutung. Unzureichend konstruierte Kühlkanäle können zu Überhitzung oder zu schneller Abkühlung führen – beides kann unerwünschte Schmelzspuren verursachen.

Um eine gleichmäßige Temperaturverteilung zu gewährleisten, sollten Sie die Anordnung der Kühlkanäle optimieren. Die Verwendung von Kühlkanälen mit strömungsgünstiger Form ermöglicht eine bessere Temperaturkontrolle, die für die Aufrechterhaltung der Produktqualität unerlässlich ist.

Prozessparameteranpassungen

Die Anpassung der Schmelztemperatur sollte nicht isoliert erfolgen; sie muss unbedingt mit anderen Prozessparametern wie Einspritzdruck und -geschwindigkeit abgestimmt werden. Durch Erhöhung der Schmelztemperatur können Einspritzdruck und -geschwindigkeit reduziert werden, was die Fließfähigkeit verbessert und die Bildung von Schmelzmarken verringert.

Beispielsweise konnte ich durch die Erhöhung der Schmelztemperatur von ABS-Material den Einspritzdruck um 10–15 % senken, während die Einspritzgeschwindigkeit um 20–30 % reduziert werden konnte. Es ist wie beim Tanzen – jeder Schritt muss stimmen, um Fehler wie abstehende Kanten zu vermeiden.

Fazit: Abwägung von Risiken und Nutzen

Die Verarbeitung von Kunststoffen bei hohen Schmelztemperaturen gleicht manchmal einem Drahtseilakt. Es gilt, Temperatureinstellungen und Materialeigenschaften sorgfältig abzuwägen. Mein Rat? Analysieren Sie die spezifischen Eigenschaften Ihrer Materialien und passen Sie Ihre Verarbeitungsparameter genau an. Indem ich diese Details berücksichtige, konnte ich Produktionsprozesse effektiv optimieren – das gelingt Ihnen bestimmt auch!

Hohe Schmelztemperaturen können die Materialeigenschaften von PVC beeinträchtigen.WAHR

Übermäßige Erhitzung von PVC kann zu dessen Zersetzung führen, was die Qualität beeinträchtigt und zur Freisetzung schädlicher Gase führt.

Eine Erhöhung der Schmelztemperatur verbessert stets den Produktfluss.FALSCH

Höhere Temperaturen verbessern zwar den Materialfluss, bergen aber auch das Risiko einer thermischen Zersetzung der Werkstoffe, was sich auf die mechanischen Eigenschaften auswirkt.

Wie kann die Werkzeugkonstruktion die Schmelztemperatursteuerung beeinflussen?

Haben Sie sich jemals gefragt, wie die Werkzeugkonstruktion die Schmelztemperaturkontrolle in der Fertigung beeinflusst? Es ist ein sehr interessantes Thema, das die Produktqualität maßgeblich beeinflusst. Lassen Sie uns die wichtigsten Aspekte dieses Prozesses näher betrachten!

Die Werkzeugkonstruktion beeinflusst die Schmelztemperatur durch die Nutzung von Materialeigenschaften, die Optimierung der Erwärmung und den Einsatz effizienter Kühlsysteme. Die Abstimmung mit den Spritzgussparametern ist entscheidend für die Steigerung der Produktqualität und der Fertigungseffizienz.

Formenkonstruktion und Materialeigenschaften verstehen

Die Konstruktion von Formen umfasst weit mehr als nur das Aussehen; sie beeinflusst maßgeblich die Schmelztemperatur, da ein Verständnis der Materialeigenschaften unerlässlich ist. Dies wirkt sich auf die Produktqualität und die Produktionseffizienz aus. Als ich mit der Formenkonstruktion begann, war ich überrascht, wie stark die Materialwahl und ihre Eigenschaften das Endprodukt verändern können. Es ist wie beim Kochen – die richtigen Zutaten sind entscheidend für ein gelungenes Gericht!

Verschiedene Kunststoffe weisen jeweils einen spezifischen Schmelztemperaturbereich auf. Polystyrol (PS) schmilzt beispielsweise typischerweise zwischen 180 und 280 °C, während der Schmelzbereich von Polypropylen (PP) zwischen 200 und 280 °C liegt.

Bei der Einstellung der Schmelztemperatur ist es entscheidend, diese im zulässigen Bereich zu halten, um eine Verschlechterung der Materialeigenschaften zu vermeiden. Wärmeempfindliche Materialien wie Polyvinylchlorid (PVC) erfordern eine sorgfältige Überwachung; ein Überschreiten des engen Schmelzbereichs kann zur Zersetzung und zur Bildung schädlicher Gase wie Chlorwasserstoff führen. Dies beeinträchtigt nicht nur die Produktqualität, sondern kann auch Anlagen korrodieren lassen.

| Material | Schmelztemperaturbereich (°C) | Notizen |

|---|---|---|

| Polystyrol | 180 – 280 | Achten Sie darauf, innerhalb der Reichweite zu bleiben, um Probleme zu vermeiden |

| Polypropylen | 200 – 280 | Anpassungen beeinflussen Durchfluss und Qualität |

| Polyvinylchlorid | Enge Reichweite | Hohes Risiko der Beschädigung bei Überhitzung |

| Polycarbonat | 280 – 320 | Höhere Temperaturen reduzieren die Schmelzmarken |

Die Schmelztemperatur entsprechend erhöhen

Durch Erhöhung der Schmelztemperatur lässt sich die Viskosität von Kunststoffen reduzieren, wodurch die Schmelze gleichmäßiger in den Formhohlraum fließt. Beispielsweise minimiert eine Erhöhung der Schmelztemperatur von Polycarbonat (PC) von 280–300 °C auf 300–320 °C effektiv die Bildung von Schmelzmarken. Allerdings ist Vorsicht geboten: Zu hohe Schmelztemperaturen können zu thermischer Zersetzung führen, was die mechanischen Eigenschaften beeinträchtigt und die Abkühlzeiten verlängert.

Es ist unerlässlich, dieses Wachstum mit Produktqualität und Produktionseffizienz in Einklang zu bringen, um Fehler zu vermeiden und gleichzeitig einen optimalen Produktionsablauf zu gewährleisten.

Berücksichtigen Sie die Formstruktur und das Kühlsystem

Die Konstruktion der Form und ihres Kühlsystems spielt eine entscheidende Rolle bei der Steuerung der Schmelztemperaturen. Unsachgemäß konstruierte Kühlkanäle können zu schnellen lokalen Temperaturabfällen führen, die wiederum Schmelzspuren am Endprodukt verursachen.

Die Optimierung der Kühlkanalanordnung ist entscheidend für eine gleichmäßige Temperaturverteilung im gesamten Werkzeug. Beispielsweise kann die Verwendung von konturnahen Kühlkanälen die Wärmeübertragungseffizienz verbessern, indem sie sich eng an die Form des Werkzeughohlraums anpassen und so die Kühlraten genauer steuern.

Abstimmung mit anderen Prozessparametern

Anpassungen der Schmelztemperatur sollten stets mit anderen Prozessparametern wie Einspritzdruck und -geschwindigkeit abgestimmt werden. Beispielsweise ermöglicht eine Erhöhung der Schmelztemperatur bei Materialien wie ABS eine Reduzierung des Einspritzdrucks um 10–15 % und der Einspritzgeschwindigkeit um 20–30 %. Diese Reduzierung trägt dazu bei, Schmelzmarken zu minimieren, die durch zu hohen Druck oder zu hohe Geschwindigkeit beim Einspritzen entstehen.

Darüber hinaus müssen möglicherweise Haltezeit und Druck angepasst werden; höhere Schmelztemperaturen können die Schrumpfungsrate des Materials verändern, was eine sorgfältige Kontrolle des Haltedrucks erforderlich macht, um die Maßgenauigkeit zu erhalten und potenzielle Defekte zu reduzieren.

Für weitere Einblicke in die Optimierung dieser Parameter empfiehlt es sich, Quellen zu konsultieren, die sich ausführlich dem Thema Schmelztemperaturmanagement

Die Konstruktion der Form hat einen erheblichen Einfluss auf die Schmelztemperaturregelung.WAHR

Die Konstruktion der Form hat direkten Einfluss darauf, wie die Schmelztemperaturen gesteuert werden, und wirkt sich somit auf die Materialeigenschaften und die Produktqualität aus.

Höhere Schmelztemperaturen verbessern stets die Produktqualität.FALSCH

Übermäßig hohe Schmelztemperaturen können zu thermischer Zersetzung führen und die Produktqualität negativ beeinflussen.

Welche weiteren Parameter sollten neben der Schmelztemperatur berücksichtigt werden?

Der Einstieg in die Welt der Kunststoffe kann verwirrend sein. Oftmals konzentrieren sich die meisten auf die Schmelztemperatur. Doch es gibt noch so viel mehr zu entdecken! Auch andere Faktoren beeinflussen die Produktqualität. Manche verbessern das Endprodukt sogar erheblich.

Bei der Kunststoffverarbeitung wird die Schmelztemperatur optimiert, indem Materialeigenschaften, Werkzeugkonstruktion, Kühlsysteme berücksichtigt und mit Einspritzgeschwindigkeit und -druck abgestimmt werden.

Materialeigenschaften verstehen

Jeder Kunststoff hat seine Eigenheiten, insbesondere hinsichtlich der Schmelztemperatur. Polystyrol (PS) schmilzt beispielsweise im Allgemeinen zwischen 180 und 280 °C, während Polypropylen (PP) üblicherweise zwischen 200 und 280 °C schmilzt. Als ich die Schmelztemperaturen erstmals ohne Kenntnis dieser spezifischen Bereiche anpasste, stieß ich auf Schwierigkeiten. Materialzersetzung war ein echtes Problem. Ich erinnere mich an ein Projekt mit Polyvinylchlorid (PVC). Dessen enger Schmelztemperaturbereich erforderte sorgfältiges Management, um Probleme wie die Zersetzung und die Freisetzung schädlicher Gase wie Chlorwasserstoff zu vermeiden. Durch ein optimales Management wird die optimale Schmelzviskosität sichergestellt, um Defekte wie Schmelzmarken zu vermeiden.

| Temperaturbereich | Materialtyp | Auswirkung der Erhöhung |

|---|---|---|

| 180 – 280 °C | Polystyrol | Verbesserung des Arbeitsablaufs |

| 200 – 280 °C | Polypropylen | Verbesserung des Arbeitsablaufs |

| Schmale Reichweite | Polyvinylchlorid (PVC) | Vermeidet Zersetzung |

Auswirkung der Erhöhung der Schmelztemperatur

Die Erhöhung der Schmelztemperatur fühlt sich an, als würde man dem Kunststoff zusätzliche Energie verleihen. Dadurch sinkt die Viskosität, sodass er gleichmäßig in die Formhohlräume fließt. Ich erinnere mich an ein Projekt, bei dem wir die Schmelztemperatur von Polycarbonat (PC) von 280–300 °C auf 300–320 °C erhöht haben. Das Ergebnis war beeindruckend: Die Schmelzspuren waren deutlich geringer, und unser Endprodukt wirkte sauberer und sehr professionell.

Eine zu hohe Schmelztemperatur kann jedoch zu thermischer Zersetzung führen. Das richtige Verhältnis von Qualität und Effizienz ist entscheidend; es erfordert Fingerspitzengefühl.

Überlegungen zur Formstruktur und zum Kühlsystem

Die Werkzeugkonstruktion ist entscheidend. Ich erinnere mich an Zeiten mit schlecht konstruierten Kühlkanälen, die zu schnellen lokalen Temperaturabfällen und Fehlern wie Schmelzstellen führten. Die Optimierung dieser Kanäle veränderte alles; eine gleichmäßige Temperaturverteilung im gesamten Werkzeug hat unzählige Nacharbeitsstunden erspart.

Abstimmung mit anderen Prozessparametern

Die Anpassung der Schmelztemperatur ist keine Einzelaufgabe; sie erfordert die Abstimmung mit Parametern wie Einspritzdruck und -geschwindigkeit. Meiner Erfahrung nach war es notwendig, den Einspritzdruck um 10–15 % und die Geschwindigkeit um 20–30 % zu reduzieren, um die Schmelztemperatur von ABS-Material zu erhöhen. Diese sorgfältige Kalibrierung verhinderte störende Schmelzmarken und beugte Fehlern wie abstehenden Kanten vor.

| Parameteränderung | Aktion erforderlich | Auswirkungen auf die Produktqualität |

|---|---|---|

| Schmelztemperatur erhöht | Reduzieren Sie den Einspritzdruck | Verhindert Verschmelzungsspuren |

| Schmelztemperatur erhöht | Verringern Sie die Einspritzgeschwindigkeit | Vermeidet Mängel |

| Haltezeit anpassen | Maßgenauigkeit sicherstellen | Reduziert Schrumpfungsprobleme |

Darüber hinaus sind die Anpassung von Haltezeit und Druck gleichermaßen wichtig, da höhere Schmelztemperaturen das Schwindverhalten des Materials verändern. Korrekte Einstellungen gewährleisten die Maßgenauigkeit und minimieren gleichzeitig durch Temperaturänderungen verursachte Defekte.

Polystyrol schmilzt zwischen 180 und 280 °C.WAHR

Diese Aussage ist richtig, da der Schmelztemperaturbereich von Polystyrol im Kontext explizit angegeben ist.

Eine Erhöhung der Schmelztemperatur verbessert stets die Produktqualität.FALSCH

Diese Behauptung ist falsch; übermäßig hohe Temperaturen können zu thermischer Zersetzung führen und die Qualität negativ beeinflussen.

Abschluss

Lernen Sie, wie Sie die Schmelztemperatur beim Spritzgießen effektiv anpassen können, um Schmelzmarken zu reduzieren, indem Sie die Materialeigenschaften verstehen, die Werkzeugkonstruktion optimieren und sie mit anderen Verarbeitungsparametern abstimmen.

-

Erfahren Sie, wie Materialeigenschaften Schmelzprozesse beeinflussen, um bessere Produktionsergebnisse zu erzielen. ↩

-

Entdecken Sie die neuesten Formenbautechniken, die die Schmelztemperaturen für verschiedene Materialien optimieren. ↩

-

Entdecken Sie umfassende Strategien zur Optimierung des Schmelztemperaturmanagements in Spritzgießprozessen, um die Produktqualität zu verbessern. ↩