Ich sah mir einen Artikel an und fragte mich: „Schrumpfungsspuren? Schon wieder?“ Glaubt mir, das kenne ich auch.

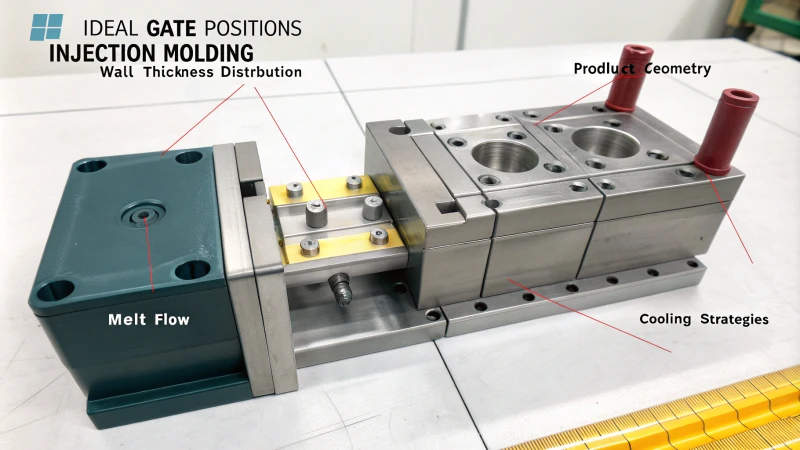

Um Schrumpfungsmarken zu vermeiden, platzieren Konstrukteure die Angüsse beim Spritzgießen an der richtigen Stelle. Eine korrekte Angussplatzierung sorgt für eine gleichmäßige Verteilung der Schmelze und eine reibungslose Abkühlung. Wandstärke und Form spielen dabei eine wichtige Rolle. Eine bessere Abkühlung bedeutet weniger Defekte. Weniger Defekte sind entscheidend.

Ich erinnere mich an meine Anfänge im Designbereich, als ich diese lästigen Schrumpfungsmarken entdeckte. Es war, als würde man etwas Unsichtbares jagen – eine mühsame und ärgerliche Angelegenheit. Mir wurde langsam klar, dass die richtige Position des Angusses nur der Anfang ist. Die wahre Herausforderung besteht darin, die Angussposition, die Wandstärke und die Gesamtform des Produkts optimal aufeinander abzustimmen.

Ich hatte ein Projekt mit einem Plastikbecher und einem Henkel, das sich zu einer echten Herausforderung entwickelte. Entscheidend war, den Anguss nahe am dickeren Henkelteil zu platzieren. Dadurch konnte der Kunststoff beim Abkühlen zurückfließen, wodurch Schrumpfungsspuren minimiert wurden. Der Kunde war sehr zufrieden. Gerne erzähle ich Ihnen weitere Beispiele, die Ihnen helfen, Ihre Methoden zu optimieren.

Das Angussrohr in der geometrischen Mitte gewährleistet einen gleichmäßigen Schmelzefluss.WAHR

Durch die Platzierung des Angusses in der Mitte wird eine symmetrische Schmelzverteilung ermöglicht.

Lange Schmelzeflusswege verringern den Druckverlust beim Spritzgießen.FALSCH

Lange Wege erhöhen den Druckverlust und behindern die Schmelzenachschub.

Warum ist die Angussposition beim Spritzgießen wichtig?

Stellen Sie sich die Begeisterung vor, ein ideales Produkt zu entwickeln, nur um dann festzustellen, dass selbst das kleinste Detail Ihr Meisterwerk ruinieren oder vollenden könnte.

Die Angussposition ist beim Spritzgießen von entscheidender Bedeutung. Sie steuert den Fluss des geschmolzenen Kunststoffs durch die Form. Eine korrekte Positionierung hilft, Fehler zu vermeiden. Sie sorgt außerdem für eine gleichmäßige Füllung und reduziert den Druckverlust, insbesondere bei Modellen mit unterschiedlichen Wandstärken.

Kombinierte Auslegung von Torposition und Wandstärke

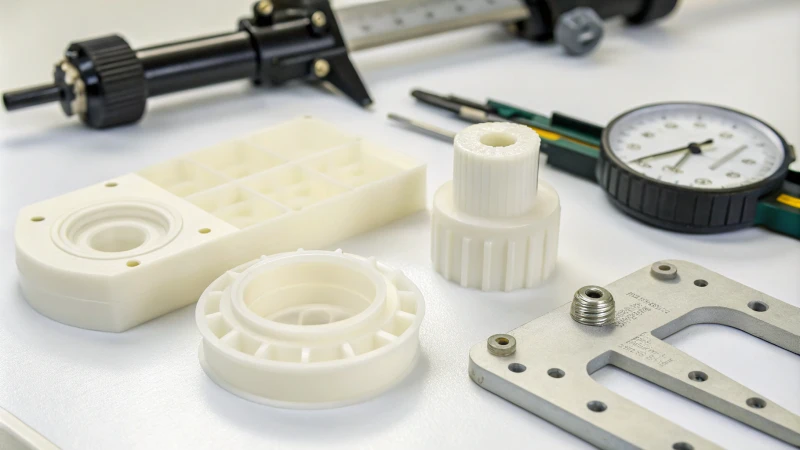

Ich habe einen einfachen runden Plastikteller entworfen. Es klingt simpel, aber die Angussstelle 1 war knifflig. Die gleichmäßige Wandstärke hat mir gezeigt, wie wichtig die mittige Angussstelle ist. Dadurch verteilte sich der geschmolzene Kunststoff gleichmäßig und die unschönen Schrumpfungsstellen wurden vermieden. Stellen Sie sich eine perfekt gleichmäßige Welle auf einem Teich vor, die jede Stelle genau richtig ausfüllt.

Bei mit ungleichmäßiger Wandstärke, wie beispielsweise einem Plastikbecher mit Henkel, stellte die ungleichmäßige Wandstärke ein Problem dar. Diesmal platzierte ich den Anguss nahe am dicken Henkel. Der Henkel kühlte langsamer ab und benötigte mehr Schmelze, um Lufteinschlüsse zu vermeiden. Wie beim Befüllen eines Bechers mit Wasser – vorsichtig und mit Bedacht vorgehen.

| Aspekt | Strategie |

|---|---|

| Gleichmäßige Dicke | Zentriertes Tor |

| Ungleichmäßige Dicke | Tor in der Nähe des dicken Teils |

Druckverlust vermeiden

Komplexe Formen brachten weitere Herausforderungen mit sich. Ich arbeitete an einer Konstruktion mit mehreren Verzweigungen. Ein kurzer Schmelzefluss war wichtig, da lange Wege Druckverluste und unvollständige Füllungen verursachten. Daher platzierte ich mehrere Angüsse strategisch, ähnlich wie beim Bau einer Eisenbahnstrecke mit perfekt kurvigen Kurven, um die Geschwindigkeit zu halten.

Für komplexe Formen mit mehreren Verzweigungen:

- Mehrere Absperrschieber oder strategisch platzierte einzelne Absperrschieber tragen dazu bei, den Druckverlust an den Abzweigenden zu reduzieren.

Überlegungen zur Schweißmarkierungsposition

Auch Schweißspuren stellten ein Problem dar, insbesondere an dicken Stellen, wo sie die Struktur schwächten. Ich passte die Positionen der Tore an, um diese Spuren zu verschieben – vergleichbar mit der Umleitung eines Verkehrs, um Staus zu vermeiden. Ich lenkte den Schmelzfluss so, dass Schweißspuren an weniger auffälligen Stellen, wie beispielsweise am Rand einer großen Hülle, sichtbar wurden.

Durch die strategische Platzierung von Angüssen lässt sich die Produktqualität deutlich verbessern, indem diese Aspekte effektiv berücksichtigt werden. Sollten Sie vor ähnlichen Konstruktionsherausforderungen stehen, könnten Ihnen die Optimierung des Spritzgießens ( Teil 2)

Die Angussposition beeinflusst den Druckverlust beim Spritzgießen.WAHR

Die Position des Angusskanals beeinflusst die Länge des Schmelzeflusswegs und damit den Druckverlust.

Schweißspuren haben keinen Einfluss auf Schrumpfungsspuren.FALSCH

Schweißnähte in dicken Bereichen können aufgrund der geringen Festigkeit zu verstärkter Schwindung führen.

Wie beeinflusst die Wandstärke die Torpositionierung?

Haben Sie sich jemals gefragt, warum kleine Flecken oder Fehler auf Kunststoffteilen auftreten? Ihre Position hängt in der Regel davon ab, wie die Angüsse in der Spritzgießmaschine positioniert sind.

Die Wandstärke beeinflusst die Position der Angüsse. Sie lenkt den Fluss des flüssigen Kunststoffs und den Druck. Bei gleichmäßiger Wandstärke befinden sich die Angüsse in der Mitte. Bei ungleichmäßiger Wandstärke liegen die Angüsse näher an den dickeren Bereichen, was eine bessere Qualität ermöglicht.

Bedeutung der Wandstärke bei der Torplatzierung

Ich erinnere mich noch gut an die erste Herausforderung beim Platzieren des Angusses. Es fühlte sich an wie ein Spiel, bei dem jeder Schritt zählte, um teure Fehler zu vermeiden. Die Platzierung des Angusses im geometrischen Zentrum ist entscheidend für die Konstruktion mit gleichmäßiger Wandstärke. Stellen Sie sich einen einfachen Teller vor. Durch die Platzierung des Angusses in der Mitte fließt die Schmelze gleichmäßig und unschöne Schrumpfungsstellen werden vermieden.

Manchmal sind die Dinge jedoch nicht symmetrisch. Nehmen wir einen Plastikbecher mit Henkel. Der Henkel ist in der Regel dicker, daher sollte der Anguss näher daran liegen. Diese sorgfältig gewählte Stelle sorgt dafür, dass der Henkel ausreichend Material erhält und keine Lücken durch Schrumpfung entstehen.

| Designaspekt | Gleichmäßige Dicke | Ungleichmäßige Dicke |

|---|---|---|

| Torposition | Geometrisches Zentrum | Nahezu dicker Abschnitt |

| Schmelzflusspfad | Symmetrisch und zentralisiert | Nahe der dicksten Stelle |

Minimierung des Druckverlusts

Die Platzierung der Angüsse ist wie das Einfädeln eines Fadens in ein Nadelöhr. Ein langer Fließweg kann zu Druckverlust führen. Ich habe früh im Formenbau gelernt, dass kürzere Wege bessere Ergebnisse liefern. Komplexe Formen, wie beispielsweise mehrarmige Teile, benötigen unter Umständen mehrere Angüsse. Stellen Sie sich vor, Sie gießen Pflanzen an den entlegensten Stellen Ihres Gartens; ohne genügend Schläuche oder Wasserdruck bleiben einige Pflanzen trocken.

Bei komplexen Formen³ wird durch mehrere Angüsse oder eine strategische Positionierung eine gleichmäßige Schmelzeverteilung gewährleistet.

Umgang mit Schweißnahtmarken

Schweißmarken störten meine Konstruktionen wie ein unerwünschter Schatten. Eine falsche Platzierung verschlimmert die Schwindung, insbesondere an dicken Stellen. Durch die korrekte Angussplatzierung werden diese Marken in weniger kritische Bereiche gelenkt. Ich passe häufig die Angusspositionen und die Spritzgussreihenfolge bei großen Kunststoffgehäusen an. Dadurch erscheinen die Schweißmarken an verdeckten Stellen, wodurch sowohl die Optik als auch die Funktionalität erhalten bleiben.

Für eine gleichmäßige Wandstärke sollte das Tor im geometrischen Zentrum liegen.WAHR

Durch die Platzierung des Angusses in der Mitte wird eine gleichmäßige Schmelzeverteilung gewährleistet.

Lange Schmelzeflusswege verringern den Druckverlust in Hohlräumen.FALSCH

Lange Wege erhöhen den Druckverlust und behindern so eine ordnungsgemäße Schmelzefüllung.

Warum ist die Minimierung des Schmelzflusswegs so entscheidend?

Der Fließweg beim Spritzgießen ist von großer Bedeutung. Ein zu kurzer Fließweg kann den Prozess erheblich beeinträchtigen.

Kürzere Schmelzwege sind entscheidend. Sie reduzieren den Druckverlust und verbessern die Schmelzverteilung. Dadurch lassen sich Fehler wie Schwindungsmarken und Bindenähte vermeiden. Die korrekte Positionierung des Angusses gewährleistet Gleichmäßigkeit und hohe Qualität. Dies ist der Schlüssel zu einer effizienten Werkzeugherstellung. Und eine effiziente Werkzeugherstellung ist von entscheidender Bedeutung.

Der Einfluss des Schmelzflusswegs auf den Druckabfall

Vor langer Zeit, als ich noch Anfänger im Formenbau war, lernte ich eine wichtige Lektion. Ein kompliziertes Formenprojekt bereitete mir viele Schwierigkeiten. Ich konnte die vielen Mängel am fertigen Teil nicht verstehen. Bei genauerer Untersuchung stellte ich fest, dass der Schmelzflussweg zu lang war. Es war, als würde man von einem Marathonläufer einen Sprint erwarten – der Druckabfall war unvermeidlich, was dazu führte, dass dickere Wände unerwünschte Schrumpfungsspuren aufwiesen.

Die Wahrheit ist: Ein langer Schmelzeweg senkt den Druck beim Füllen erheblich. Dickere Bereiche erhalten nicht genügend Schmelze, was zu Problemen führt. Durch die Positionierung der Angüsse zur Reduzierung des Weges wird ein gleichmäßiger Druck gewährleistet und die Qualität verbessert.

| Faktoren | Auswirkungen |

|---|---|

| Langer Strömungsweg | Hoher Druckverlust |

| Kurzer Strömungsweg | Geringer Druckverlust |

Torposition und Wandstärke

Die Position des Angusses spielt eine entscheidende Rolle. Sie muss präzise gewählt werden, um einen gleichmäßigen Materialfluss zu gewährleisten. Bei Bauteilen mit gleichmäßiger Wandstärke sorgt ein mittig platzierter Anguss für eine gleichmäßige Verteilung der Schmelze. Tests an runden Platten haben gezeigt, dass mittig angeordnete Angüsse unerwünschte Schrumpfung verhindern.

In anderen Fällen ungleichmäßige Wandstärke mehr Aufmerksamkeit. Dickere Stellen kühlen langsamer ab, daher müssen die Angusskanäle nahe beieinander liegen. Stellen Sie sich einen Plastikbecher mit dickem Henkel vor – der Angusskanal muss nah beieinander sitzen, damit sich der Becher während des Abkühlens gut füllt.

Schweißspuren in kritischen Bereichen vermeiden

Schweißmarken sind wie unerwünschte Besucher; sie stören den Prozess und können insbesondere bei dicken Bauteilen zu erhöhtem Schwindmaß führen. Durch die korrekte Platzierung der Angüsse werden diese Marken an weniger kritische Stellen, wie z. B. Kanten, gelenkt. Der Einsatz mehrerer Angüsse oder eine Änderung der Einspritzreihenfolge trägt wahrscheinlich dazu bei, dicke Bereiche zu füllen und so Defekte zu reduzieren.

Das Verständnis der Schweißnahtmarkierungen 5 ist für ein gutes Aussehen und die Festigkeit von entscheidender Bedeutung.

Die sorgfältige Berücksichtigung dieser Details im Werkzeugdesign verbessert die Produktqualität erheblich und senkt gleichzeitig die Kosten. Diese Fokussierung führt zu einem zuverlässigeren und reibungsloseren Produktionsprozess.

Für eine gleichmäßige Wandstärke sollte das Tor im geometrischen Zentrum liegen.WAHR

Die zentrale Angussplatzierung gewährleistet einen symmetrischen Schmelzefluss und reduziert so die Schrumpfung.

Lange Schmelzefließwege erhöhen den Druckverlust und verursachen Schrumpfungsmarken.WAHR

Längere Schmelzwege führen zu einem Druckabfall, der die Schmelznachlieferung in dicken Bereichen behindert.

Wie beeinflussen Schweißspuren die Angussgestaltung?

Schweißnähte können ein ansonsten perfekt geformtes Teil beeinträchtigen. Diese Linien sind mehr als nur ein optisches Problem; sie offenbaren den Zusammenhang zwischen Angussgestaltung und Schmelzefluss.

Beim Spritzgießen entstehen Schweißmarken an Stellen, an denen unterschiedliche Schmelzströme zusammenlaufen. Eine ausgeklügelte Angussgestaltung berücksichtigt die Wandstärke und die Fließwege der Schmelze. Durch diese Anordnung lassen sich die Schweißmarken reduzieren, indem der Materialfluss und die Abkühlung kontrolliert werden.

Schweißnahtverstehen

Als ich in die Welt des Spritzgießens einstieg, waren Schweißnähte wie mysteriöse Flecken, die plötzlich auf dem Lieblingshemd auftauchen – unerwartet und ärgerlich. Diese Spuren entstehen dort, wo zwei oder mehr Fließfronten während des Spritzgießprozesses aufeinandertreffen . Sie sehen zwar aus wie Linien, schwächen aber oft ein Bauteil, ähnlich wie eine lose Naht einen Pullover auseinanderfallen lassen kann.

Torposition und Wandstärke

Bei Produkten mit gleichmäßiger Wandstärke ist die Zentrierung des Angusses entscheidend. Stellen Sie sich vor, Sie gießen Pfannkuchenteig auf eine Grillplatte; er soll sich gleichmäßig verteilen. Genauso sorgt die zentrierte Platzierung des Angusses auf einem runden Teller dafür, dass sich die Schmelze gleichmäßig verteilt und unschöne Schrumpfungsstellen vermieden werden.

Im Gegensatz dazu wird die Aufgabe bei ungleichmäßiger Wandstärke deutlich schwieriger. Stellen Sie sich einen Plastikbecher mit Henkel vor. Der Henkel ist dicker und kühlt langsamer ab, wodurch zusätzliche Schmelze benötigt wird, um seine Stabilität zu gewährleisten. Ähnlich verhält es sich mit Toren: Sie sollten in der Nähe dieser dicken Wandabschnitte angebracht werden, vergleichbar mit dem richtigen Gießen von Pflanzen im Garten.

| Wandstärke | Empfohlene Torplatzierung |

|---|---|

| Uniform | Produktzentrum |

| Uneben | Nahezu dicke Abschnitte |

Druckverlust vermeiden

Lange Schmelzwasserwege können Probleme verursachen, ähnlich wie ein geknickter Gartenschlauch. Um Druckverluste zu minimieren, müssen die Absperrschieber sorgfältig platziert werden. Komplexe Formen erfordern unter Umständen mehrere Schieber für eine gleichmäßige Schmelzwasserverteilung. Es ist, als ob jeder Ast eines Baumes seine eigene Wasserquelle hätte – jeder Teil benötigt ausreichend Nährstoffe.

Beispielsweise benötigen Bauteile mit Abzweigungen Absperrventile, die so positioniert sind, dass jeder Abzweig schnell versorgt wird, wodurch der Druckverlust an den Abzweigenden reduziert wird.

Schweißmarken und Angussposition

Schweißspuren in dicken Bauteilen sind ein Problem für Konstrukteure – vergleichbar mit dem Versuch, ein Loch in einem geliebten Pullover zu flicken. Anschnitte sollten die Schweißspuren in weniger kritische, dünnwandige Bereiche lenken. Durch die Verschiebung der Anschnittpositionen in einer großen Kunststoffschale lassen sich Schweißspuren an die Ränder verlagern, sodass sie verdeckt bleiben und gleichzeitig eine korrekte Füllung dickerer Abschnitte gewährleistet ist.

Beim Recherchieren dieser Zusammenhänge stellte ich fest, dass eine optimierte Angussgestaltung die Schweißnahtbildung reduziert und die Produktqualität erhöht. Es geht um das richtige Gleichgewicht zwischen Schmelzfluss und Kühlung – stimmt es, entsteht etwas wirklich Großartiges.

Die Position des Angusses beeinflusst die Lage der Schweißnahtmarkierung.WAHR

Die Form des Angusskanals beeinflusst, wo Schweißnähte sichtbar sind und somit die Ästhetik.

Bei dicken Mauern sollten die Tore weit von ihnen entfernt sein.FALSCH

Für eine bessere Schmelzezufuhr sollten die Tore nahe an dicken Wänden liegen.

Abschluss

Die korrekte Positionierung des Angusses beim Spritzgießen ist entscheidend, um Schrumpfungsmarken zu vermeiden, indem ein gleichmäßiger Schmelzfluss sichergestellt und der Druckverlust minimiert wird, insbesondere bei Produkten mit variierender Wandstärke.

-

Dieser Link bietet detaillierte Einblicke, wie sich die Angussposition auf die Formqualität auswirkt – unerlässlich für Konstrukteure wie Jacky. ↩

-

Lernen Sie fortgeschrittene Methoden zur Optimierung von Spritzgießprozessen kennen, um eine bessere Produktqualität und höhere Effizienz zu erzielen. ↩

-

Entdecken Sie Methoden zur strategischen Platzierung von Angüssen in komplexen Formen für eine gleichmäßige Schmelzeverteilung. ↩

-

Lernen Sie Techniken zur Kontrolle der Schweißnahtpositionen kennen, um die Ästhetik und Funktionalität des Produkts zu verbessern. ↩

-

Die Entwicklung von Methoden zur Minimierung von Schweißnähten kann die optische und strukturelle Qualität von Formteilen verbessern. ↩

-

Dieser Link bietet eine detaillierte Erklärung zur Schweißnahtbildung, die für das Verständnis ihrer Auswirkungen auf die Angussgestaltung von entscheidender Bedeutung ist. ↩