Habe einen Artikel angeschaut und mich gefragt: „Schrumpfspuren? Schon wieder?“ Glauben Sie mir, ich habe es auch erlebt.

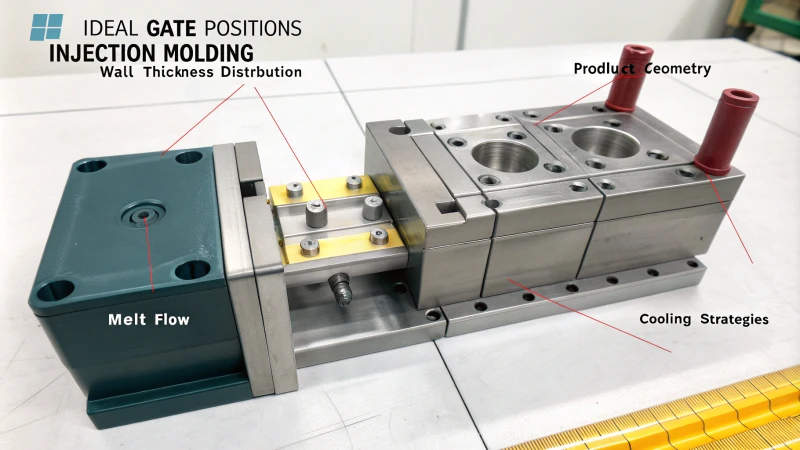

Um Schrumpfungsspuren zu beheben, platzieren Konstrukteure beim Spritzgießen Anschnitte an der richtigen Stelle. Durch die richtige Anschnittplatzierung wird die Schmelze gleichmäßig verteilt und gleichmäßig abgekühlt. Wandstärke und Form spielen eine große Rolle. Eine bessere Kühlung bedeutet weniger Defekte. Weniger Mängel sind wichtig.

Ich erinnere mich an meine ersten Tage im Design, als ich auf diese lästigen Schrumpfspuren stieß. Es war, als würde man etwas verfolgen, das man nicht sehen konnte – eine harte und nervige Erfahrung. Langsam wurde mir klar, dass die richtige Position des Tors nur der Anfang ist. Die eigentliche Herausforderung besteht darin, die Anschnittposition, die Wandstärke und die Form des gesamten Produkts auszubalancieren.

Ich hatte ein Projekt mit einem Plastikbecher und einem Griff, das zu meinem persönlichen Puzzle wurde. Entscheidend war, das Tor in der Nähe des dickeren Griffteils zu platzieren. Dadurch konnte der Kunststoff beim Abkühlen zurückfließen, wodurch Schrumpfungsspuren reduziert wurden. Der Kunde war sehr zufrieden. Lassen Sie mich weitere Geschichten erzählen, die Ihnen helfen, Ihre Methoden zu verbessern.

Der Anschnitt in der geometrischen Mitte sorgt für einen gleichmäßigen Schmelzefluss.WAHR

Die Platzierung des Angusses in der Mitte ermöglicht eine symmetrische Schmelzeverteilung.

Lange Fließwege der Schmelze reduzieren den Druckverlust beim Spritzgießen.FALSCH

Lange Wege erhöhen den Druckverlust und erschweren den Nachschub der Schmelze.

Warum ist die Anschnittposition beim Spritzgießen wichtig?

Stellen Sie sich vor, wie aufregend es ist, ein ideales Produkt zu schaffen, nur um dann festzustellen, dass selbst das kleinste Detail Ihr Meisterwerk ruinieren oder vervollständigen kann.

Die Anschnittposition beim Spritzgießen ist entscheidend. Es steuert, wie geschmolzener Kunststoff durch die Form fließt. Die richtige Platzierung hilft, Fehler zu vermeiden. Außerdem wird eine gleichmäßige Füllung erreicht und der Druckverlust verringert, insbesondere bei Modellen mit unterschiedlichen Wandstärken.

Kombinierte Gestaltung von Torposition und Wandstärke

Ich habe daran gearbeitet, einen einfachen runden Plastikteller zu entwerfen. Es scheint einfach, aber Torposition 1 war schwierig. Eine gleichmäßige Wandstärke hat mir gezeigt, wie wichtig die Platzierung des Angusses in der Mitte ist. Dies trug dazu bei, dass sich der geschmolzene Kunststoff gleichmäßig verteilte und störende Schrumpfungsspuren vermieden wurden. Stellen Sie sich eine Welle auf einem Teich vor – vollkommen gleichmäßig und füllt jeden Teil genau richtig aus.

Bei mit ungleichmäßiger Wandstärke, wie z. B. einem Plastikbecher mit Henkel, war die ungleichmäßige Wandstärke ein Problem. Dieses Mal habe ich das Tor in der Nähe des dicken Griffs platziert. Der Griff kühlte langsamer ab und benötigte mehr Schmelze, um Hohlräume zu vermeiden. Als würde man eine Tasse mit Wasser füllen – vorsichtig und ausgewogen.

| Aspekt | Strategie |

|---|---|

| Gleichmäßige Dicke | Zentriertes Tor |

| Ungleichmäßige Dicke | Tor in der Nähe des dicken Teils |

Druckverlust vermeiden

Komplexe Formen brachten andere Herausforderungen mit sich. Ich habe an einem Design mit mehreren Zweigen gearbeitet. Es war wichtig, den Fließweg der Schmelze kurz zu halten, da lange Wege zu Druckverlusten und unvollständigen Füllungen führten. Deshalb habe ich mehrere Tore strategisch platziert, so als würde ich eine Bahnstrecke mit perfekten Kurven einrichten, um die Geschwindigkeit aufrechtzuerhalten.

Für komplexe Formen mit mehreren Zweigen:

- Mehrere Tore oder strategisch platzierte einzelne Tore tragen dazu bei, den Druckverlust an den Abzweigenden zu reduzieren.

Überlegungen zur Position der Schweißmarkierung

Auch Schweißspuren stellten ein Problem dar, vor allem an dicken Stellen, wo sie die dortige Struktur schwächten. Ich habe die Torpositionen angepasst, um diese Markierungen zu verschieben – stellen Sie sich das so vor, als würde man den Verkehr umleiten, um Staus zu vermeiden. Ich habe den Schmelzfluss so gesteuert, dass Schweißspuren an weniger auffälligen Stellen erscheinen, wie zum Beispiel am Rand einer großen Schale.

Die strategische Platzierung von Toren kann die Produktqualität drastisch verbessern, indem diese Aspekte effektiv angegangen werden. Wenn Sie vor ähnlichen Designherausforderungen stehen, könnten Ihnen weitere Einblicke in die Spritzgussoptimierung 2 wirklich helfen.

Die Anschnittposition beeinflusst den Druckverlust beim Formen.WAHR

Die Platzierung des Angusses beeinflusst die Länge des Schmelzflussweges und damit den Druckverlust.

Schweißmarkierungen haben keinen Einfluss auf Schrumpfungsmarkierungen.FALSCH

Schweißspuren in dicken Bereichen können aufgrund der geringen Festigkeit zu einer stärkeren Schrumpfung führen.

Wie wirkt sich die Wandstärke auf die Platzierung des Tors aus?

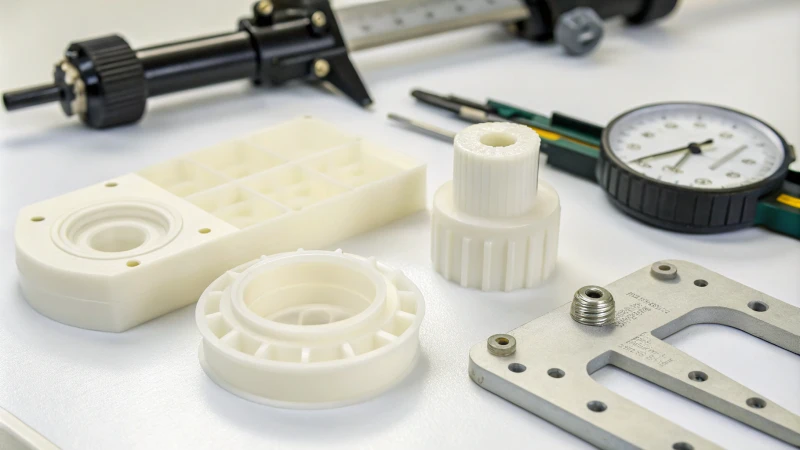

Haben Sie sich jemals gefragt, warum auf Plastikgegenständen kleine Flecken oder Fehler auftreten? Ihre Position hängt normalerweise davon ab, wie die Anschnitte in der Formmaschine positioniert sind.

Die Wandstärke ändert sich dort, wo Tore platziert werden. Es leitet den Fluss des flüssigen Kunststoffs und den Druck. Durch die gleichmäßige Dicke werden die Tore in der Mitte platziert. Durch eine ungleichmäßige Dicke werden die Anschnitte für eine bessere Qualität näher an dickere Bereiche gebracht.

Bedeutung der Wandstärke bei der Anschnittplatzierung

Ich erinnere mich an die erste Herausforderung, ein Tor zu platzieren. Es fühlte sich an, als würde man ein Spiel spielen, bei dem jeder Schritt zählte, um kostspielige Fehler zu vermeiden. Bei der Konstruktion mit gleichmäßiger Wandstärke ist es wichtig, das Tor in der geometrischen Mitte zu platzieren. Stellen Sie sich einen einfachen Teller vor. Durch die Platzierung des Angusses in der Mitte fließt die Schmelze gleichmäßig und verhindert störende Schrumpfstellen.

Manchmal sind die Dinge jedoch nicht symmetrisch. Betrachten Sie einen Plastikbecher mit Henkel. Der Griff ist normalerweise dicker, daher sollte das Tor näher daran liegen. Diese sorgfältige Stelle sorgt dafür, dass der Griff mit ausreichend Material abkühlt und Lücken durch Schrumpfen vermieden werden.

| Designaspekt | Gleichmäßige Dicke | Ungleichmäßige Dicke |

|---|---|---|

| Torposition | Geometrisches Zentrum | Nahezu dicker Abschnitt |

| Schmelzflusspfad | Symmetrisch und zentralisiert | Nahe an der dicksten Stelle |

Druckverlust minimieren

Die Platzierung des Gates ist wie das Einfädeln einer Nadel. Ein langer Strömungsweg kann zu einem Druckverlust führen. Schon früh im Formenbau habe ich gelernt, dass kürzere Abstände die Ergebnisse verbessern. Komplexe Formen, wie z. B. mehrfach verzweigte Teile, erfordern möglicherweise mehrere Anschnitte. Stellen Sie sich vor, Sie gießen Pflanzen am anderen Ende Ihres Gartens; Ohne ausreichende Schläuche oder Wasserdruck bleiben manche Pflanzen trocken.

Bei komplexen Formen 3 sorgen mehrere Anschnitte oder eine strategische Positionierung für eine gleichmäßige Schmelzeverteilung.

Verwalten von Schweißmarkierungen

Schweißspuren störten meine Entwürfe wie ein unwillkommener Schatten. Eine falsche Platzierung verschlimmert die Schrumpfung, insbesondere an dicken Stellen. Durch die richtige Platzierung des Tors werden diese Markierungen in weniger kritische Bereiche geleitet. Bei großen Kunststoffschalen passe ich oft die Angusspositionen 4 Auf diese Weise erscheinen Schweißspuren an verborgenen Teilen, wodurch sowohl das Aussehen als auch die Funktionalität erhalten bleiben.

Für eine gleichmäßige Dicke sollte sich der Anguss in der geometrischen Mitte befinden.WAHR

Durch die Platzierung des Angusses in der Mitte wird eine gleichmäßige Schmelzeverteilung gewährleistet.

Lange Fließwege der Schmelze reduzieren den Druckverlust in Hohlräumen.FALSCH

Lange Wege erhöhen den Druckverlust und erschweren das ordnungsgemäße Füllen der Schmelze.

Warum ist die Minimierung des Schmelzflusswegs so wichtig?

Der Fließweg beim Spritzgießen ist sehr wichtig. Ein kurzer Weg hat oft große Auswirkungen auf den Prozess.

Kürzere Schmelzwege sind entscheidend. Sie verringern den Druckverlust und verbessern die Schmelzeausbreitung. Diese Maßnahme hilft, Fehler wie Schrumpfspuren und Bindenähte zu vermeiden. Die richtige Anschnittpositionierung garantiert Gleichmäßigkeit und hohe Qualität. Diese sind der Schlüssel zur effizienten Formenherstellung. Eine effiziente Formenherstellung ist wirklich wichtig.

Die Auswirkung des Schmelzflusspfades auf den Druckabfall

Vor langer Zeit, als Anfänger im Formenbau, lernte ich durch eine wichtige Lektion viel. Ein kompliziertes Formprojekt bereitete viele Schwierigkeiten. Ich konnte den Grund für so viele Mängel im fertigen Stück nicht verstehen. Bei weiteren Untersuchungen stellte ich fest, dass der Schmelzflussweg zu lang war. Es fühlte sich an, als würde man von einem Marathonläufer erwarten, dass er sprintet – der Druckabfall war sicher und führte dazu, dass dickere Wände unerwünschte Schrumpfungsspuren aufwiesen.

Die Wahrheit ist: Ein langer Fließweg der Schmelze senkt den Druck beim Befüllen erheblich. Dickere Bereiche erhalten nicht ausreichend Schmelze, was zu Problemen führt. Durch die Positionierung von Toren zur Reduzierung des Abstands bleibt der Druck konstant und die Qualität wird verbessert.

| Faktoren | Auswirkungen |

|---|---|

| Langer Fließweg | Hoher Druckverlust |

| Kurzer Fließweg | Niedriger Druckverlust |

Torposition und Wandstärke

Der Standort des Tors spielt eine entscheidende Rolle. Für einen reibungslosen Ablauf sollte es präzise sein. Bei Artikeln mit gleichmäßiger Wandstärke wird die Schmelze gleichmäßig verteilt, wenn der Anschnitt in der Mitte platziert wird. Ein Designtest mit runden Platten zeigte, dass zentrale Anschnitte unerwünschte Schrumpfungen verhindern.

In einem anderen Fall eine ungleichmäßige Dicke genauer nachgedacht werden. Dickere Stellen kühlen langsam ab und benötigen Tore in der Nähe. Stellen Sie sich einen Plastikbecher mit dickem Henkel vor – der Tor muss in der Nähe liegen, damit er sich beim Abkühlen gut füllen kann.

Stoppen von Schweißspuren in wichtigen Bereichen

Schweißspuren sind wie unerwünschte Besucher; Sie stören und können insbesondere an dicken Stellen die Schrumpfung verstärken. Durch die richtige Platzierung von Toren werden diese Markierungen an weniger wichtige Stellen, wie z. B. Kanten, weitergeleitet. Die Verwendung mehrerer Anschnitte oder eine Änderung der Einspritzreihenfolge hilft wahrscheinlich dabei, dicke Abschnitte zu füllen und Fehler zu reduzieren.

Das Verständnis der Schweißmarkierungen 5 ist für gutes Aussehen und Festigkeit von entscheidender Bedeutung.

Ein sorgfältiger Umgang mit diesen Designdetails der Form verbessert die Produktqualität erheblich und senkt gleichzeitig die Kosten. Dieser Fokus führt zu einem zuverlässigeren und reibungsloseren Produktionsprozess.

Für eine gleichmäßige Wandstärke sollte der Anguss in der geometrischen Mitte liegen.WAHR

Die zentrale Anschnittplatzierung sorgt für einen symmetrischen Schmelzefluss und reduziert die Schrumpfung.

Lange Fließwege der Schmelze erhöhen den Druckverlust und verursachen Schrumpfstellen.WAHR

Verlängerte Wege führen zu einem Druckabfall, der die Nachfüllung der Schmelze in dicken Bereichen erschwert.

Wie interagieren Schweißmarkierungen mit der Torkonstruktion?

Schweißspuren verderben oft ein perfekt geformtes Teil. Diese Linien sind mehr als nur ein visuelles Problem; Sie verdeutlichen den Zusammenhang zwischen Anschnittdesign und Schmelzefluss.

An Stellen, an denen beim Spritzgießen unterschiedliche Ströme geschmolzenen Materials zusammenlaufen, entstehen Schweißnähte. Eine clevere Anschnittanordnung berücksichtigt die Wandstärke und die Fließwege der Schmelze. Dieser Aufbau reduziert diese Markierungen, indem er steuert, wie sich das Material füllt und abkühlt.

Schweißmarkierungen verstehen

Als ich in die Welt des Spritzgießens einstieg, waren Schweißnähte wie geheimnisvolle Flecken, die plötzlich auf dem Lieblingshemd auftauchten – unerwartet und ärgerlich. Diese Markierungen erscheinen dort, wo zwei oder mehr Fließfronten während des Spritzgussvorgangs 6 . Sie sehen vielleicht wie Linien aus, aber sie schwächen oft einen Teil, ähnlich wie ein loser Stich dazu führen kann, dass ein Pullover auseinanderfällt.

Torposition und Wandstärke

Bei Produkten mit gleichmäßiger Wandstärke ist die Zentrierung der Anschnitte sehr wichtig. Stellen Sie sich vor, Sie gießen Pfannkuchenteig auf eine Grillplatte; Sie möchten, dass es sich gleichmäßig verteilt. Ebenso sorgt die Platzierung des Angusses in der Mitte einer etwa runden Platte dafür, dass sich die Schmelze gleichmäßig verteilt und hässliche Schrumpfspuren vermieden werden.

Bei ungleichmäßiger Wandstärke wird die Aufgabe dagegen richtig schwierig. Stellen Sie sich einen Plastikbecher mit Henkel vor. Der Griff ist dicker und kühlt langsamer ab, sodass zusätzliche Schmelze erforderlich ist, um stabil zu bleiben. Hier gehören Tore in die Nähe dieser dicken Abschnitte, genau wie die richtige Bewässerung von Pflanzen in einem Garten.

| Wandstärke | Empfohlene Gate-Platzierung |

|---|---|

| Uniform | Mittelpunkt des Produkts |

| Ungleichmäßig | In der Nähe dicker Abschnitte |

Druckverlust vermeiden

Lange Fließwege der Schmelze verursachen Probleme, ähnlich wie die Verwendung eines Schlauchs mit Knick zum Bewässern eines Gartens. Um den Druckverlust zu verringern, müssen Tore sorgfältig platziert werden. Komplexe Formen erfordern möglicherweise viele Anschnitte für eine gleichmäßige Schmelzeverteilung. Es ist, als gäbe man jedem Ast eine eigene Wasserquelle – jeder Teil braucht ausreichend Nahrung.

Beispielsweise benötigen Teile mit Abzweigungen Tore, die so positioniert sind, dass sie jeden Abzweig schnell versorgen und so den Druckverlust an den Abzweigenden verringern.

Schweißmarkierungen und Anschnittposition

Schweißnähte an dicken Teilen sind ein Problem für Designer – wie der Versuch, ein Loch in einem geliebten Pullover zu flicken. Tore sollten Schweißspuren auf weniger kritische dünnwandige Bereiche lenken. Durch das Verschieben der Angusspositionen in einer großen Kunststoffschale können Schweißmarkierungen an die Kanten verschoben werden, wodurch diese verborgen bleiben und gleichzeitig sichergestellt wird, dass dicke Abschnitte richtig ausgefüllt werden.

Als ich mich mit diesen Dingen befasste, stellte ich fest, dass eine bessere Angusskonstruktion Schweißspuren reduziert und auch die Produktqualität erhöht. Es geht um die sorgfältige Balance zwischen Schmelzfluss und Abkühlung – wenn man es richtig macht, entsteht wirklich etwas Großartiges.

Die Anschnittposition beeinflusst die Position der Schweißmarkierung.WAHR

Das Tordesign hat Einfluss darauf, wo Schweißspuren auftreten, und wirkt sich auf die Ästhetik aus.

Dicke Mauern sollten weit entfernte Tore haben.FALSCH

Für eine bessere Nachfüllung der Schmelze sollten sich die Tore in der Nähe dicker Wände befinden.

Abschluss

Die richtige Positionierung des Anschnitts beim Spritzgießen ist entscheidend, um Schrumpfungsspuren zu verhindern, indem ein gleichmäßiger Schmelzefluss gewährleistet und der Druckverlust minimiert wird, insbesondere bei Produkten mit unterschiedlichen Wandstärken.

-

Dieser Link bietet detaillierte Einblicke in die Auswirkungen der Angussposition auf die Formqualität, was für Designer wie Jacky von entscheidender Bedeutung ist. ↩

-

Lernen Sie fortschrittliche Methoden zur Optimierung von Spritzgussprozessen für eine bessere Produktqualität und Effizienz. ↩

-

Entdecken Sie Methoden zur strategischen Platzierung von Anschnitten in komplexen Formen für eine ausgewogene Schmelzeverteilung. ↩

-

Erfahren Sie mehr über Techniken zur Steuerung der Schweißmarkierungspositionen zur Verbesserung der Produktästhetik und -funktionalität. ↩

-

Die Entdeckung von Methoden zur Minimierung von Bindenähten kann die visuelle und strukturelle Qualität geformter Produkte verbessern. ↩

-

Dieser Link bietet eine detaillierte Erklärung der Bindenahtbildung, die für das Verständnis ihrer Auswirkungen auf die Anschnittkonstruktion von entscheidender Bedeutung ist. ↩