Haben Sie schon einmal darüber nachgedacht, wie eine kleine Angussform den gesamten Spritzgießprozess verändern könnte?

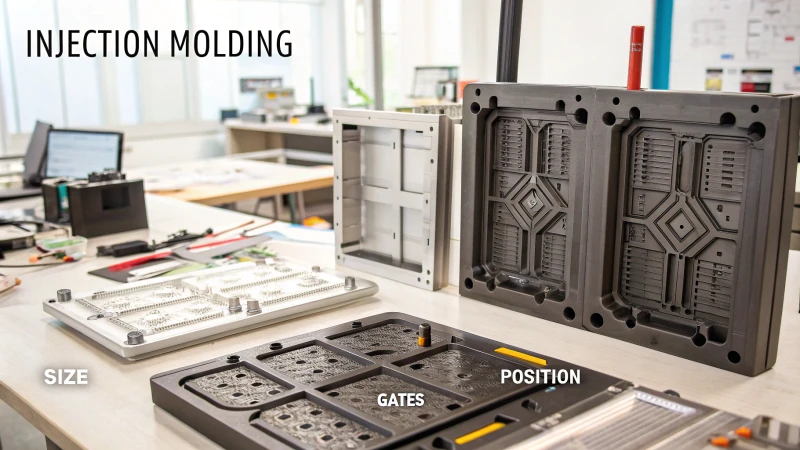

Die Angussgestaltung beeinflusst den Spritzgießprozess. Sie wirkt sich auf wichtige Faktoren wie Druck, Geschwindigkeit und Zeit aus. Größe, Position und Anzahl der Angüsse bestimmen den Verlauf des geschmolzenen Materials und somit auch die Formfüllung.

In meiner langjährigen Arbeit mit Formenkonstruktionen habe ich die Bedeutung der Angussgestaltung erkannt. Ich erinnere mich noch gut an die erste Anpassung einer Konstruktion. Die Änderung von Angussgröße und -position verbesserte die Effizienz enorm. Es fühlte sich an, als hätte man das fehlende Puzzleteil gefunden. Schauen wir uns diese Details nun genauer an und sehen wir, wie sie den Spritzgießprozess tatsächlich optimieren.

Jedes Detail der Angussgestaltung hat einen erheblichen Einfluss auf den Spritzgießprozess. Die Angussgröße verändert den Einspritzdruck und die Einspritzgeschwindigkeit, die für eine optimale Formfüllung erforderlich sind. Durch die richtige Positionierung des Angusses werden unerwünschte Druckschwankungen und Schweißnähte minimiert. Auch die Anzahl der Angüsse ist wichtig, da sie beeinflusst, wie schnell und gleichmäßig die Form gefüllt wird. Die Kenntnis dieser Details ist entscheidend. Ihre Beherrschung verbessert sowohl die Qualität als auch die Geschwindigkeit der Fertigungsprozesse deutlich.

Die Angussgestaltung beeinflusst den Einspritzdruck beim Spritzgießen.WAHR

Unterschiedliche Schieberkonstruktionen verändern die Strömungsdynamik und beeinflussen somit den erforderlichen Druck.

Die Anzahl der Angüsse hat keinen Einfluss auf die Formfüllgeschwindigkeit.FALSCH

Mehrere Schieber können die Füllgeschwindigkeit durch Veränderung der Strömungswege erhöhen oder verringern.

Welche Rolle spielt die Angussgröße beim Spritzgießen?

Haben Sie sich jemals Gedanken darüber gemacht, wie die Angussgröße beim Spritzgießen dazu beiträgt, das ideale Produkt zu schaffen?

Die Angussgröße ist beim Spritzgießen entscheidend für die Kontrolle des Materialflusses. Ein größerer Anguss ermöglicht einen gleichmäßigen Materialfluss mit geringerem Druck und reduziert so die Fehlerwahrscheinlichkeit. Ein kleinerer Anguss hingegen erhöht den Druck und damit das Risiko von Fehlern.

Einspritzdruck verstehen

Ich erinnere mich daran, etwas über den Einfluss der Angussgröße auf den Einspritzdruck . Bei einem Projekt führte die Wahl eines zu kleinen Angusses zu unerwarteten Fehlern. Die Schmelze konnte nur schwer durchfließen, wodurch der Druck stark anstieg und das Produkt leicht verformt wurde. Ein größerer Anguss hingegen ermöglichte einen gleichmäßigen Schmelzfluss, senkte den Einspritzdruck deutlich und vermied potenzielle Probleme.

| Torgröße | Einspritzdruck | Mögliche Mängel |

|---|---|---|

| Groß | Niedrig | Minimal |

| Klein | Hoch | Verformung |

Steuerung der Einspritzgeschwindigkeit

Die Angussgröße hat einen entscheidenden Einfluss auf die Einspritzgeschwindigkeit . Stellen Sie sich Folgendes vor: Ein großer Anguss ermöglichte in einem Fall einen schnelleren Schmelzfluss ohne Defekte. Mit einem kleinen Anguss musste ich den Fluss jedoch verlangsamen, um Fließspuren auf der Produktoberfläche zu vermeiden.

Druckkontrolle

Die Druckhaltephase wurde maßgeblich von der Angussgröße beeinflusst. Mir wurde klar, dass ein großer Anguss das Schmelzvolumen während der Abkühlung besser auffüllte, was zu geringerer Schrumpfung und verbesserter Produktqualität führte. Ein kleiner Anguss hingegen verursachte aufgrund des höheren Druckverlusts Schwierigkeiten.

| Torgröße | Druckhalteeffizienz | Reduzierung des Schrumpfungsgrades |

|---|---|---|

| Groß | Hoch | Ja |

| Klein | Niedrig | NEIN |

Das Verständnis dieser Faktoren war sehr aufschlussreich. Es half, die Werkzeugkonstruktion zu optimieren und höchste Produktqualität zu erzielen. Neugierig auf die Angussposition 3 beim Spritzgießen? Tauchen Sie ein in Details wie die Anpassung der Einspritzgeschwindigkeit und die Vermeidung von Schweißnähten für stabilere und optisch ansprechendere Produkte.

Größere Angüsse verringern den Einspritzdruck beim Formen.WAHR

Größere Angusskanäle verringern den Widerstand und senken somit den erforderlichen Druck für den Schmelzeintritt.

Kleinere Tore verringern die Schrumpfung während der Druckhaltung.FALSCH

Kleinere Angusskanäle erhöhen den Druckverlust, verringern die Schmelzenachschubrate und erhöhen die Schrumpfung.

Wie beeinflusst die Position des Tores die Produktqualität?

Haben Sie sich jemals gefragt, wie die korrekte Platzierung des Angusses beim Spritzgießen die Qualität eines Produkts von durchschnittlich zu hervorragend verändern kann?

Die Angusslage beim Spritzgießen spielt eine entscheidende Rolle für die Produktqualität. Sie beeinflusst den Schmelzefluss, den benötigten Druck und somit auch die Entstehung von Fehlern. Eine optimale Angusslage senkt den Druckbedarf und reduziert Fehler wie beispielsweise Schweißnähte.

Einfluss der Angussposition auf den Einspritzdruck

Ich arbeite seit über zehn Jahren im Werkzeugbau. Die Angussposition ist beim Spritzgießen entscheidend. Einmal spritzten wir ein komplexes Teil mit detaillierten Konstruktionen. Zunächst platzierten wir den Anguss am Rand der Kavität. Dies führte aufgrund langer Fließwege zu hohem Einspritzdruck und belastete die Anlage. Durch Verschieben des Angusses in die Mitte konnte der Druck gesenkt werden. Die Arbeit wurde dadurch deutlich einfacher.

Die Position des Angusskanals beeinflusst direkt die Fließweglänge der Schmelze. Bei mittiger Positionierung diffundiert die Schmelze mit minimalem Einspritzdruck. Dezentrale Angusskanäle hingegen erfordern aufgrund der verlängerten Fließwege einen höheren Druck.

Auswirkungen auf die Einspritzgeschwindigkeit und die Schweißnahtspuren

Die richtige Positionierung des Angusses ist eine Kunst. Ich habe einmal ein Produkt mit unterschiedlichen Wandstärken konstruiert. Wir hatten den Anguss ungünstig positioniert, was zu unschönen Schweißnähten führte – ein Fehler aus meiner Anfangszeit. Indem wir den Anguss näher an die dickeren Bereiche heranrückten, erreichten wir einen gleichmäßigeren Materialfluss und beseitigten die Schweißnähte.

Die korrekte Positionierung des Angusskanals gewährleistet einen gleichmäßigen Schmelzefluss über verschiedene Wandstärken hinweg:

| Torposition | Auswirkung auf Schweißnahtspuren |

|---|---|

| In der Nähe von Löchern/Rippen | Reduziert Schweißspuren |

| Lange Fließwege | Erhöht die Schweißspuren |

Um mehr über Schweißmarken 4 , untersuchen Sie, wie diese die Werkzeugkonstruktion beeinflussen.

Beziehung zur Einspritzgeschwindigkeit

Die Position des Angusses beeinflusst die Fließgeschwindigkeit der Schmelze. Bei einem dünnwandigen Bauteil führte ein falsch positionierter Anguss zu schnellem Auswurf und Defekten; ich habe gelernt, dass langsamer besser sein kann.

Die Position des Angusskanals bestimmt die Fließrichtung und -geschwindigkeit der Schmelze:

- Angüsse in dünnen Querschnitten können zu einem schnellen Auswurf führen, weshalb eine reduzierte Drehzahl erforderlich ist.

- Dickere Bereiche ermöglichen höhere Geschwindigkeiten ohne Defekte.

Die Untersuchung der Auswirkungen der Einspritzgeschwindigkeit kann Ihr Verständnis für deren Bedeutung bei der Reduzierung von Produktfehlern und der Sicherstellung der Qualitätskontrolle verbessern.

Anzahl der Tore und ihre Auswirkungen

Das Hinzufügen weiterer Angüsse mag einfach erscheinen, birgt aber Herausforderungen. Bei einem großen Flachplattenprojekt verwendeten wir mehrere Angüsse; dadurch sank der Druck und die Produktion beschleunigte sich, aber zu viele Angüsse führten zu mehr Schweißspuren.

Durch den Einbau von Schiebern kann der Einspritzdruck durch Verkürzung der Strömungswege reduziert werden:

- Mehrere Angüsse ermöglichen flexible Geschwindigkeitseinstellungen, während sich die Schmelze in den Kavitäten verteilt.

- Allerdings könnten zu viele Angüsse Schweißspuren verursachen.

Erwägen Sie, der Tornummer 6 auf die optimale Verteilung in komplexen Formen zu untersuchen.

Das Verständnis dieser Details hilft mir, bessere Formenkonstruktionen zu erstellen, indem ich Fehler wie Fließmarken und Schwindung reduziere – es geht darum, ein Gleichgewicht zwischen Design und Funktion zu finden. Formenkonstruktion entwickelt sich ständig weiter.

Zentral angeordnete Tore reduzieren den Einspritzdruck.WAHR

Zentral angeordnete Schieber minimieren die Länge des Strömungswegs und reduzieren so den Einspritzdruck.

Mehrere Angüsse reduzieren stets die Schweißspuren.FALSCH

Zu viele Angüsse können aufgrund ungleichmäßiger Schmelzflussverteilung zu Schweißspuren führen.

Warum ist die Anzahl der Angüsse bei der Werkzeugkonstruktion wichtig?

Haben Sie sich jemals gefragt, warum die Anzahl der Angüsse im Werkzeugdesign so wichtig ist? Die Lösung liegt im Werkzeugbau. Dieser Faktor prägt den gesamten Spritzgießprozess.

Die Anzahl der Angüsse im Werkzeugdesign beeinflusst den Fließweg, den Einspritzdruck, die Geschwindigkeit und die Zeit. Mehr Angüsse reduzieren oft den Druck und verkürzen die Zeit. Sie können jedoch auch zu mehr Schweißnähten führen. Diese Nähte beeinträchtigen die Produktqualität erheblich.

Einfluss auf den Einspritzdruck

Ich erinnere mich an ein Projekt mit einem großen, flachen Produkt. Wir hatten Probleme mit der gleichmäßigen Druckverteilung. Der Einsatz mehrerer Angüsse veränderte alles. Dadurch wurde der benötigte Druck deutlich reduziert, da die Schmelze einen kürzeren Weg hatte, was für eine gute Füllung der einzelnen Kavitäten entscheidend war. Bei Formen mit vielen Kavitäten werden diese so alle gleichzeitig gefüllt, wodurch die Belastung der einzelnen Angüsse verringert wird.

Denken Sie darüber nach, Ihren Garten zu bewässern: Die Verwendung mehrerer Schläuche anstelle eines einzigen verteilt die Arbeit und macht sie einfacher und schneller.

| Anzahl der Tore | Erforderlicher Druck |

|---|---|

| Einzel | Hoch |

| Mehrere | Niedrig |

Auswirkungen auf die Einspritzgeschwindigkeit

In einem anderen Projekt stellte ich fest, dass mehr Angüsse eine bessere Kontrolle bei einer Einspritzgeschwindigkeit von 7 . Die Schmelze, die aus mehreren Richtungen fließt, verringert das Risiko eines schnellen, ungleichmäßigen Flusses und ermöglicht uns ein schnelleres Arbeiten ohne Qualitätseinbußen.

Doch das birgt auch Herausforderungen. Zu viele Angüsse können zu vielen Berührungspunkten im Hohlraum führen und somit die Wahrscheinlichkeit von Schweißnähten erhöhen. Die richtige Balance zu finden ist entscheidend – wie beim Backen gilt auch hier: Zu viele Zutaten können den Geschmack ruinieren.

Auswirkung auf die Injektionszeit

Mehr Angüsse ermöglichten ein schnelleres Füllen des Hohlraums, was bei komplexen Konstruktionen eine große Hilfe war. Die Schmelze erreichte schnell jede Ecke und beschleunigte so die Produktion. Dennoch war eine sorgfältige Planung notwendig, um Schweißspuren und eine unschöne Optik zu vermeiden.

Nachdem wir diese Details verstanden haben, wählen wir die Anzahl der Angüsse sorgfältig aus, um die Effizienz zu steigern und eine hohe Produktqualität zu gewährleisten. Wenn Sie wissen möchten, wie die Angussposition 8 auf diese Faktoren auswirkt, informieren Sie sich darüber, wie sie zu einem optimalen Werkzeugdesign beiträgt.

Mehr Tore reduzieren den Einspritzdruck.WAHR

Mehrere Schieber verkürzen den Strömungsweg und reduzieren so den erforderlichen Druck.

Mehrere Gates verlängern die Einspritzzeit.FALSCH

Mehrere Gates verkürzen die Injektionszeit, indem sie die Kavitäten schneller füllen.

Wie kann die Angussgestaltung die Fehler beim Spritzgießen reduzieren?

Neugierig, wie ein einfaches Angussdesign Ihren Spritzgießprozess revolutioniert? Die richtige Wahl von Angussgröße, -position und -anzahl verbessert die Produktqualität deutlich. Das Ergebnis sind weniger Fehler. Die richtigen Entscheidungen bezüglich des Angusses bewirken spürbare Verbesserungen.

Die Angussgestaltung beim Spritzgießen reduziert Fehler erheblich, indem sie den Materialfluss optimiert. Die richtige Angussgröße, -position und -anzahl tragen zu einer besseren Füllung bei. Dadurch werden Druck und Schweißnähte minimiert. Das Ergebnis sind qualitativ hochwertigere Produkte. Wirklich qualitativ bessere Qualität.

Die Rolle der Torgröße

Ich erinnere mich noch gut an meine erste Herausforderung bei der Wahl der richtigen Angussgröße für ein komplexes Elektronikbauteil. Es stand viel auf dem Spiel. Ein zu kleiner Anguss barg die Gefahr von Beschädigungen durch zu hohen Druck. Ein größerer Anguss ermöglichte hingegen ein gleichmäßiges Einfließen der Schmelze in den Formhohlraum, reduzierte den Einspritzdruck , dass das Produkt sowohl optisch als auch funktional seinen Ansprüchen genügte.

| Torgröße | Auswirkungen auf den Einspritzdruck | Auswirkungen auf die Einspritzgeschwindigkeit |

|---|---|---|

| Groß | Niedrigerer Druck erforderlich | Höhere Geschwindigkeit zulässig |

| Klein | Höherer Druck erforderlich | Niedrigere Geschwindigkeit erforderlich |

Auswirkungen auf die Einspritzgeschwindigkeit

Ich habe einmal an einem Projekt mit empfindlichen Oberflächen gearbeitet. Dabei fiel mir auf, dass ein größeres Angusskanal höhere Einspritzgeschwindigkeiten ermöglichte, ohne die Qualität zu beeinträchtigen. Das lehrte mich die Bedeutung von Ausgewogenheit. Kleinere Angusskanäle erforderten hingegen eine sorgfältige Geschwindigkeitskontrolle, um unschöne Fließspuren zu vermeiden.

Strategische Gate-Positionierung

Die Positionierung des Angusses in der Mitte war wie das Finden des perfekten Puzzleteils. Dadurch wurde der Schmelzweg verkürzt und weniger Druck benötigt. Ich sah, wie außermittige Angüsse mehr Probleme verursachten und den Druckbedarf .

Einfluss auf Schweißnahtspuren

Es gab einen Fall, in dem die Platzierung des Tores in der Nähe von tragenden Bauteilen wie Rippen einen entscheidenden Unterschied machte. Dadurch wurden Schweißnähte deutlich reduziert, was das Aussehen und die Festigkeit des Produkts verbesserte .

Anzahl der Tore: Ein Balanceakt

Um den Druck zu reduzieren, schien das Hinzufügen weiterer Angüsse eine einfache Lösung zu sein, hatte aber Nachteile. Mehrere Angüsse erzeugten Stellen, an denen die Materialien aufeinandertrafen, was mitunter zu unerwünschten Schweißspuren führte. Es galt daher, das optimale Gleichgewicht zu finden.

| Anzahl der Tore | Auswirkung auf den Einspritzdruck | Mögliche Probleme |

|---|---|---|

| Einzel | Höherer Druck | Gleichmäßiger Durchfluss erforderlich |

| Mehrere | Niedrigerer Druck | Erhöhte Schweißspuren |

Durch die sorgfältige Auswahl des Angussdesigns – unter Berücksichtigung von Größe, Position und Anzahl – konnte ich feststellen, dass sich Spritzgussfehler deutlich reduzieren lassen. Diese durchdachten Entscheidungen verbessern nicht nur die Produktqualität, sondern fördern auch die Konsistenz, indem sie den Schmelzfluss optimieren und häufige Fehler minimieren .

Größere Angüsse reduzieren den Einspritzdruck beim Formen.WAHR

Größere Angüsse ermöglichen einen gleichmäßigeren Schmelzefluss und verringern so den erforderlichen Einspritzdruck.

Mehrere Angüsse reduzieren stets die Schweißspuren.FALSCH

Mehrere Angüsse können zu Konvergenzpunkten führen und somit die Schweißnahtspuren verstärken.

Abschluss

Die Angussgestaltung hat einen wesentlichen Einfluss auf die Spritzgießparameter und wirkt sich auf Druck, Geschwindigkeit und Qualität aus. Die richtige Größe, Position und Anzahl der Angüsse verbessern den Materialfluss und reduzieren Fehler im Formteil.

-

Erfahren Sie, wie sich unterschiedliche Angussgrößen auf den erforderlichen Einspritzdruck und damit auf die Gesamtproduktqualität auswirken. ↩

-

Erfahren Sie, wie sich unterschiedliche Angussgrößen auf die Durchflussrate und die Geschwindigkeit beim Spritzgießen auswirken. ↩

-

Verstehen Sie, wie sich eine unterschiedliche Positionierung der Angüsse auf den Formgebungsprozess und das Endergebnis auswirken kann. ↩

-

Das Verständnis von Schweißspuren hilft bei der Konstruktion von Formen, die Defekte minimieren und so die Ästhetik und Festigkeit des Produkts verbessern. ↩

-

Dieser Link erklärt, wie die Kontrolle der Einspritzgeschwindigkeit die Anzahl von Fehlern reduziert und so für qualitativ hochwertige Produkte sorgt. ↩

-

Erfahren Sie, wie sich die Anzahl der Angüsse auf die Werkzeugeffizienz und die Produktqualität auswirkt, indem Sie die Fließwege optimieren. ↩

-

Dieser Link erklärt, wie die Anzahl der Angussstellen Flexibilität bei der Einspritzgeschwindigkeit ermöglicht und so die Produktion optimiert. ↩

-

Erfahren Sie, wie eine strategische Platzierung der Gießkanäle die Injektionsprozesse weiter verfeinern kann. ↩

-

Untersuchen Sie, wie die Angussgröße die Anforderungen an den Einspritzdruck bei Formgebungsprozessen beeinflusst. ↩

-

Untersuchen Sie, wie die Angussgröße die Anforderungen an den Einspritzdruck bei Formgebungsprozessen beeinflusst. ↩

-

Erfahren Sie, wie eine strategische Positionierung der Tore das Erscheinungsbild des Produkts durch die Reduzierung von Schweißspuren verbessern kann. ↩

-

Erfahren Sie, welche Spritzgussfehler durch eine effektive Angussgestaltung minimiert werden können. ↩