Bei Spritzgussverfahren kann die Auswahl des richtigen Angusstyps zunächst überwältigend erscheinen, doch es handelt sich um eine entscheidende Entscheidung, die alles verändern kann.

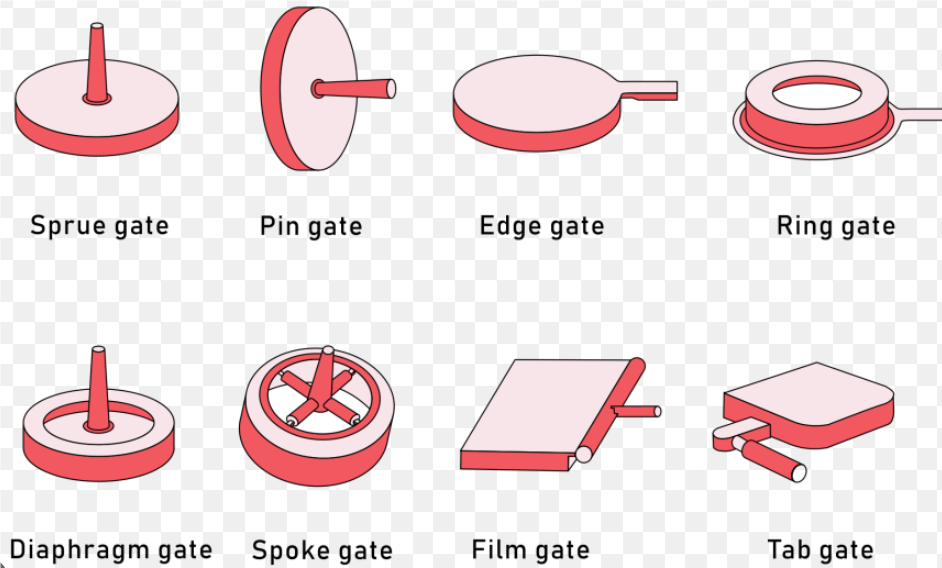

Die verschiedenen Angussarten in Spritzgussformen, wie Direkt-, Punkt- und Seitenangüsse, bieten jeweils spezifische Vorteile und Herausforderungen. Die Wahl der richtigen Angussart hängt von Faktoren wie Teilegröße, Wandstärke, Material und optischen Anforderungen ab.

Die Eigenschaften der einzelnen Angussarten zu verstehen, ist erst der Anfang. Die wahre Herausforderung besteht darin, technisches Wissen mit praktischer Anwendung in Einklang zu bringen. Lassen Sie uns tiefer in die Materie eintauchen und herausfinden, wie diese Angussarten Ihren Spritzgießprozess beeinflussen können.

Direktanschnitte minimieren den Druckverlust beim Spritzgießen.WAHR

Direkte Angüsse ermöglichen den direkten Fluss der Kunststoffschmelze und minimieren so den Druckverlust.

- 1. Was sind die Vor- und Nachteile von Direktgattern?

- 2. Wie beeinflussen Wegverteiler das Erscheinungsbild von Produkten und die Automatisierung?

- 3. Warum sollte man sich bei Mehrfachformen für eine Seitenanschnittsform entscheiden?

- 4. Welche Faktoren sollten Ihre Auswahl des Tortyps leiten?

- 5. Abschluss

Was sind die Vor- und Nachteile von Direktgattern?

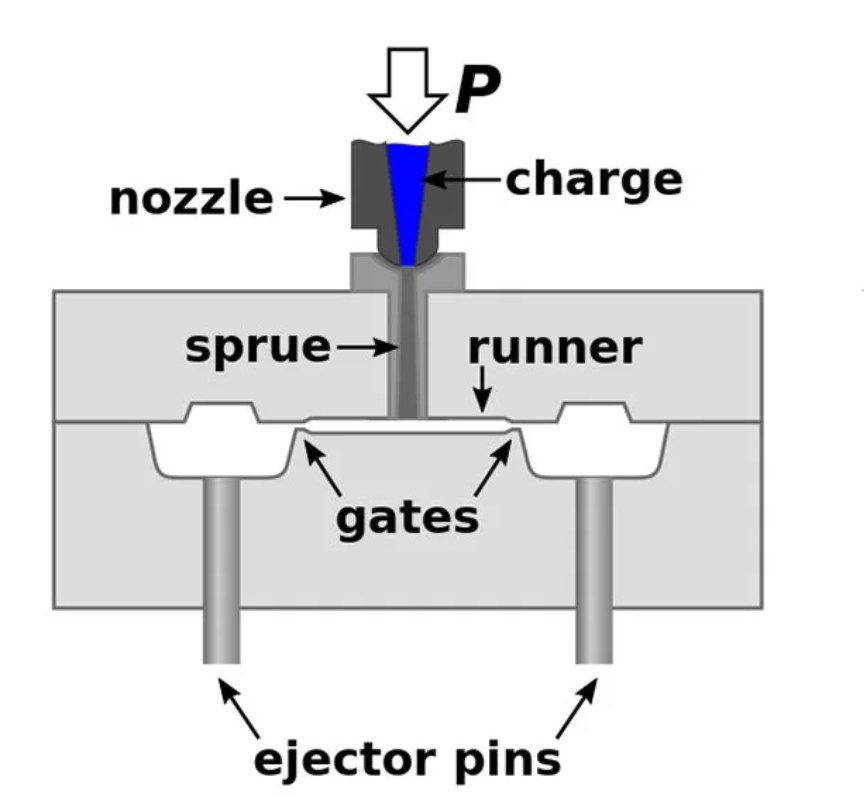

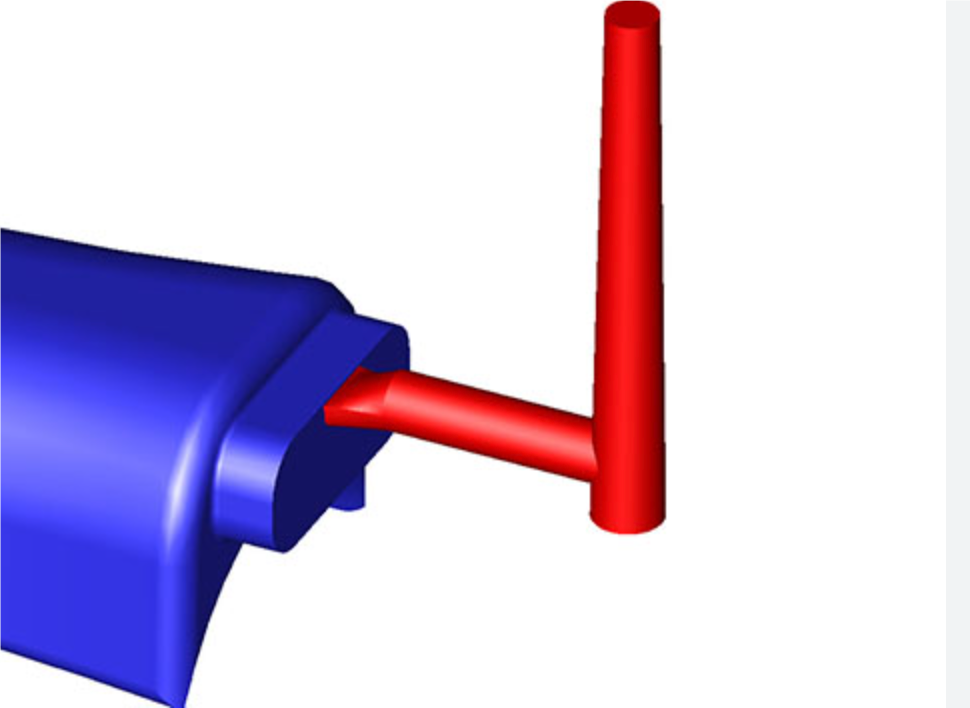

Direktanschnitte spielen beim Spritzgießen eine zentrale Rolle und bieten einzigartige Vorteile und Herausforderungen.

Direktanschnitte ermöglichen es der Kunststoffschmelze, direkt in den Formhohlraum zu fließen, wodurch Druckverluste minimiert und der Spritzgießprozess beschleunigt werden. Allerdings können sie sichtbare Anschnittmarken hinterlassen und hohe innere Spannungen erzeugen, was zu potenziellen Defekten führen kann.

Direkte Tore verstehen

Direktanschnitte, auch Angusskanäle genannt, sind aufgrund ihrer Einfachheit und Effektivität eine gängige Wahl beim Spritzgießen¹ Dadurch eignen sich Direktanschnitte besonders für die Herstellung großer oder dickwandiger Kunststoffteile.

Vorteile von Direktgattern

-

Effizienter Materialfluss : Die Konstruktion mit direkten Angüssen gewährleistet, dass die Kunststoffschmelze mit minimalem Widerstand in den Formhohlraum gelangt. Dieser effiziente Materialfluss reduziert das Risiko von Materialbeeinträchtigungen und erhält die Qualität des Endprodukts.

-

Druckübertragung : Dank ihrer hohen Druckhaltefähigkeit ermöglichen Direktanschnitte einen effektiven Schwindungsausgleich. Diese Eigenschaft ist entscheidend beim Spritzgießen dickwandiger Teile, bei denen eine gleichmäßige Dichte erforderlich ist.

-

Einfache Formstruktur : Die unkomplizierte Konstruktion mit direkten Angüssen ermöglicht eine einfachere Herstellung und Wartung der Formen. Diese Einfachheit führt häufig zu geringeren Werkzeugkosten und schnelleren Produktionsrüstzeiten.

Nachteile von Direkttoren

-

Herausforderungen bei der Angussentfernung : Einer der Hauptnachteile ist die Schwierigkeit, den Anguss vom fertigen Bauteil zu entfernen. Dies kann zu sichtbaren Angussmarken führen, die bei optisch anspruchsvollen Produkten nicht akzeptabel sind.

-

Wärmekonzentration : Der Bereich nahe dem Anguss speichert Wärme tendenziell länger, was zu langsamer Abkühlung und inneren Spannungen führen kann. Diese Spannungen können Defekte wie Lunker oder konkave Oberflächen verursachen.

Anwendungen und Überlegungen

Bei der Auswahl von Direkttoren ist es wichtig, deren Vorteile gegen mögliche Nachteile abzuwägen. Sie eignen sich am besten für Anwendungen, bei denen das Aussehen keine entscheidende Rolle spielt, die strukturelle Integrität jedoch unerlässlich ist.

| Vorteile | Nachteile |

|---|---|

| Effizienter Durchfluss | Schwierige Torentfernung |

| Starker Druck hält | Wärmekonzentration |

| Einfache Formstruktur | Sichtbare Tormarkierungen |

Zusammenfassend lässt sich sagen, dass Direktverschraubungen zwar erhebliche Vorteile hinsichtlich Effizienz und Kosteneffektivität bieten, ihr Einsatz jedoch in Szenarien, in denen die Optik von größter Bedeutung ist, sorgfältig abgewogen werden sollte. Detaillierte Hinweise zur Auswahl des passenden Verschraubungstyps für Ihr Projekt finden Sie unter „ Auswahlkriterien für Verschraubungstypen 2“ .

Direktanschnitte minimieren den Druckverlust beim Formen.WAHR

Direktabgänge ermöglichen den direkten Durchfluss des Kunststoffs und reduzieren so den Druckverlust.

Die Wärmekonzentration in direkten Einlaufkanälen führt zu einer schnelleren Abkühlung.FALSCH

Hitze in der Nähe der direkten Wärmeleitbleche führt zu einer langsameren, nicht zu einer schnelleren Abkühlung.

Wie beeinflussen Wegverteiler das Erscheinungsbild von Produkten und die Automatisierung?

Erfahren Sie, wie Punktangüsse sowohl die ästhetischen als auch die automatisierten Aspekte von Spritzgussprodukten verbessern.

Punktanschnitte verbessern das Erscheinungsbild des Produkts, indem sie Angussmarken minimieren und die Automatisierung durch automatische Angussentfernung unterstützen. Sie eignen sich ideal für komplexe Formen, die ästhetische Präzision und effiziente Produktion erfordern.

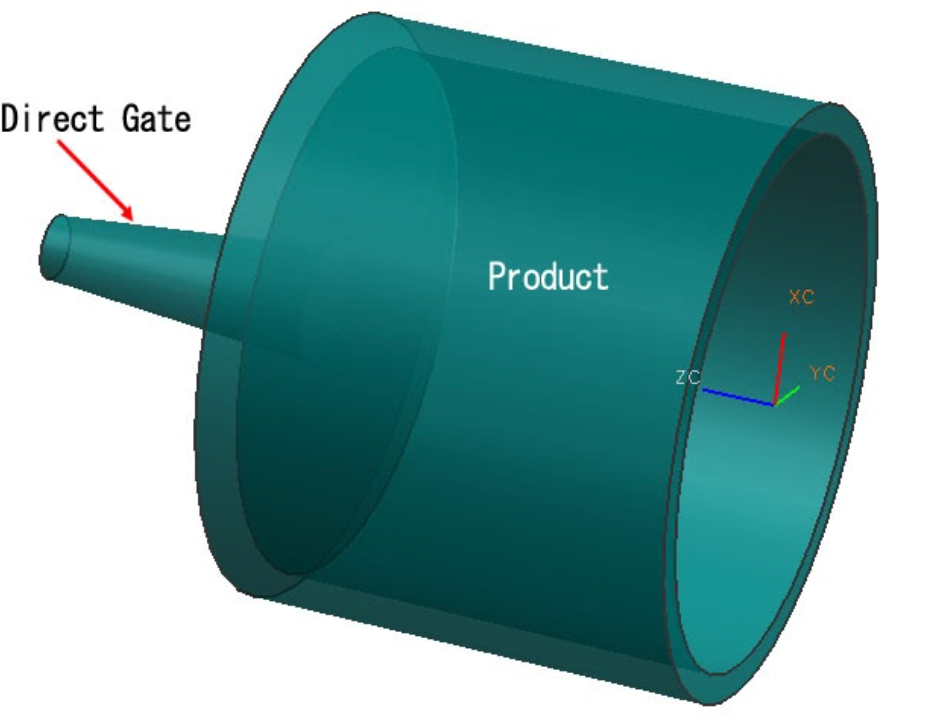

Die Rolle von Punktverbindern im Produktdesign

Punktanschnitte sind bekannt dafür, sichtbare Spuren auf Kunststoffprodukten zu minimieren . Im Gegensatz zu Vollanschnitten, bei denen das Entfernen des Angusses auffällige Makel hinterlässt, hinterlassen Punktanschnitte aufgrund ihrer geringen Größe und strategischen Platzierung nur minimale Spuren. Dies ist entscheidend für Produkte, bei denen das Erscheinungsbild von größter Bedeutung ist, wie beispielsweise Unterhaltungselektronik oder Automobilteile.

Die strategische Platzierung von Punktanschnitten an den Kanten oder weniger sichtbaren Bereichen gewährleistet eine glatte und ästhetisch ansprechende Produktoberfläche. Diese Eigenschaft macht sie besonders vorteilhaft für Produkte mit komplexen Geometrien oder filigranen Designs, bei denen ein makelloses Finish unerlässlich ist.

Verbesserung der Automatisierung durch Punktgatter

Im Bereich der Automatisierung bieten Punktanschnitte erhebliche Vorteile durch ihre nahtlose Integration in automatisierte Systeme. Dank ihrer Konstruktion wird der Anschnitt beim Öffnen der Form automatisch entfernt, was nicht nur Zeit spart, sondern auch die Kosten für manuelle Arbeit reduziert. Diese Eigenschaft ist besonders in Produktionsumgebungen mit hohem Durchsatz von Vorteil, wo Effizienz und Geschwindigkeit entscheidend sind.

Darüber hinaus bedeutet die Kompatibilität mit automatisierten Systemen, dass weniger menschliche Eingriffe erforderlich sind, wodurch das Risiko menschlicher Fehler verringert und die Gesamtproduktivität gesteigert wird. Beispielsweise können in Branchen, die kleine, empfindliche Bauteile wie Medizinprodukte herstellen, die Präzision und Konsistenz von Punktanschnitten die Arbeitsabläufe deutlich verbessern.

Praktische Anwendungen und Grenzen

Trotz ihrer Vorteile weisen Punktanschnitte auch gewisse Einschränkungen auf. Die Notwendigkeit einer dreiteiligen Werkzeugkonstruktion kann die Werkzeugkonstruktion verkomplizieren und die Fertigungskosten erhöhen. Zudem kommt es im Vergleich zu anderen Anschnitttypen zu einem höheren Druckverlust, was die Füllrate und die Produktqualität beeinträchtigen kann, wenn nicht sorgfältig gehandhabt wird.

Um diese Herausforderungen zu bewältigen, müssen Ingenieure die Komplexität der Konstruktion und die Produktionseffizienz sorgfältig abwägen. Beispielsweise können bei der Herstellung fassförmiger Produkte⁴ Mehrpunktanschnitte eingesetzt werden, um eine gleichmäßige Füllung ohne Beeinträchtigung der strukturellen Integrität zu gewährleisten. Ebenso kann bei dünnwandigen Bauteilen durch Anpassung der Wandstärke im Bereich des Anschnitts Rissbildung verhindert und die Produktlebensdauer verlängert werden.

Punktanschnitte minimieren sichtbare Spuren an Formteilen.WAHR

Die Kontrollpunkte sind so platziert, dass sie möglichst wenige Spuren hinterlassen.

Punktverriegelungen erhöhen die manuellen Arbeitskosten in der Produktion.FALSCH

Punkttore reduzieren die Arbeitskosten, da sie die automatische Torentfernung ermöglichen.

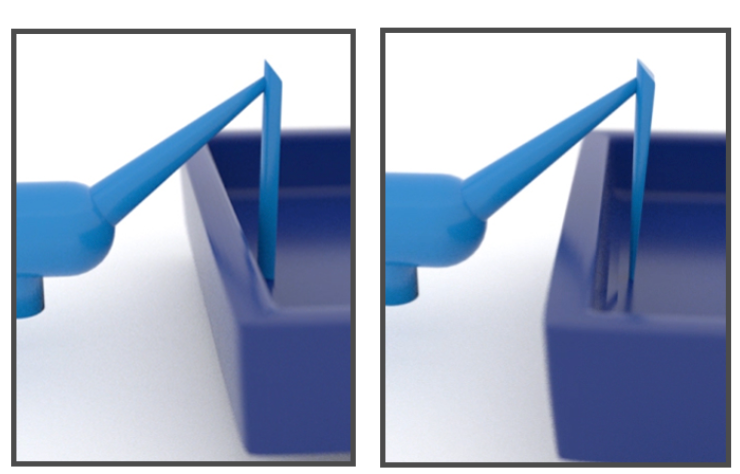

Warum sollte man sich bei Mehrfachformen für eine Seitenanschnittsform entscheiden?

Seitliche Angüsse sind beim Spritzgießen aufgrund ihrer Flexibilität und Effizienz beliebt, insbesondere bei Mehrkavitätenformen.

Seitenanschnitte, bekannt für ihre einfache Konstruktion und präzise Verarbeitung, eignen sich aufgrund ihrer flexiblen Positionierung und der einfachen Anschnittentfernung ideal für Zweiplatten-Mehrfachformen. Dadurch verbessern sie die Füllbedingungen bei gleichzeitiger Kosteneffizienz in den Fertigungsprozessen.

Die Vielseitigkeit des Seitengatters verstehen

Der Seitenanschnitt, oft auch Kantenanschnitt genannt, ist aufgrund seiner Vielseitigkeit und einfachen Handhabung bei Mehrkavitätenformen , die eine gleichbleibende Qualität über mehrere Teile hinweg erfordern, entscheidend ist. Die flexible Positionierung des Anschnitts erhöht seine Attraktivität zusätzlich, da Hersteller den Füllprozess optimieren können, indem sie den Anschnitt strategisch platzieren und so eine gleichmäßige Verteilung der Kunststoffschmelze gewährleisten.

Vorteile der Verwendung von Seitentoren

1. Flexible Positionierung:

Einer der Hauptvorteile von Seitenanschnitten ist ihre flexible Positionierung, die insbesondere bei Mehrkavitätenformen von Vorteil ist. Durch die seitliche Anbringung des Anschnitts können Hersteller das Füllmuster leicht anpassen und so häufige Probleme wie Bindenähte und Lufteinschlüsse vermeiden. Diese Flexibilität wirkt sich nicht nur positiv auf die Produktqualität aus, sondern optimiert auch die Zykluszeiten.

2. Einfache Demontage des Tores:

Im Gegensatz zu anderen Angussarten, die sichtbare Spuren hinterlassen oder eine aufwendige Nachbearbeitung erfordern können, lassen sich Seitenangüsse leicht und spurlos entfernen. Diese Eigenschaft ist in der Serienfertigung, wo Effizienz und Optik höchste Priorität haben, von entscheidender Bedeutung.

3. Ideal für Zweiplattenformen:

Seitliche Angüsse eignen sich besonders gut für Zweiplattenformen, eine gängige Bauweise beim Mehrkavitäten-Spritzgießen 6 . Ihre Kompatibilität mit diesem Formtyp vereinfacht den Herstellungsprozess, reduziert den Bedarf an komplexen Mechanismen und erhöht die Produktionsgeschwindigkeit.

Zu beachtende Punkte bei der Auswahl von Seitentoren

Seitenanschnitte bieten zwar zahlreiche Vorteile, haben aber auch ihre Grenzen. Bei unsachgemäßer Handhabung können Probleme wie Schweißnahtspuren oder Vertiefungen auftreten. Zudem ist der Einspritzdruckverlust im Vergleich zu anderen Anschnitttypen in der Regel höher, was eine sorgfältige Planung und Ausführung erfordert.

Hier ist eine kurze Vergleichstabelle, die Seitengates mit anderen gängigen Gate-Typen zusammenfasst:

| Tortyp | Vorteile | Nachteile |

|---|---|---|

| Seitentor | Einfaches Design, flexible Positionierung, leichte Entfernung | Mögliche Schweißspuren, großer Druckverlust |

| Direktes Tor | Hohe Zuführgeschwindigkeit, starker Anpressdruck | Schwierige Torentfernung, deutliche Spuren |

| Point Gate | Geringe Restspuren, unterstützt Automatisierung | Großer Druckverlust, komplexe Form erforderlich |

Durch sorgfältiges Abwägen dieser Faktoren und die Beratung durch erfahrene Werkzeugkonstrukteure können Hersteller fundierte Entscheidungen über den Einsatz von Seitenanschnitten zur Verbesserung ihrer Produktionsprozesse treffen.

Seitliche Angüsse sind ideal für Zweiplattenformen.WAHR

Seitliche Angüsse vereinfachen die Fertigung in Zweiplattenformen und erhöhen so die Geschwindigkeit.

Seitliche Angüsse hinterlassen deutliche Spuren an den Formteilen.FALSCH

Seitliche Klappen ermöglichen im Gegensatz zu anderen Typen eine einfache und spurenlose Entfernung.

Welche Faktoren sollten Ihre Auswahl des Tortyps leiten?

Die Wahl des richtigen Angusstyps ist entscheidend für die Erzielung optimaler Ergebnisse im Spritzgussverfahren.

Faktoren wie die Größe des Kunststoffteils, das Material, die Wandstärke und die Produktionsanforderungen bestimmen die Wahl des Angusstyps. Die Berücksichtigung dieser Faktoren gewährleistet die Kompatibilität mit den Spritzgussanforderungen und die gewünschte Produktqualität.

Teilespezifikationen verstehen

Bei der Auswahl des Angusstyps für Spritzgussformen sind die Spezifikationen des Kunststoffteils von entscheidender Bedeutung. Beispielsweise profitieren große oder dickwandige Teile von einem Direktanguss 7 aufgrund seiner effizienten Druckübertragung und der einfachen Formgebung. Dünnwandige oder komplexe Teile hingegen erfordern unter Umständen einen Punktanguss 8 , der aufgrund geringerer Angussreste die Optik kaum beeinträchtigt.

Materielle Überlegungen

Verschiedene Kunststoffe weisen unterschiedliche Fließ- und Kühleigenschaften auf. Zähe Materialien wie PA aufgrund von Schnittschwierigkeiten möglicherweise nicht für die Verarbeitung mit Angüssen PS , um Defekte wie Schrumpfung oder Verzug zu vermeiden.

| Material | Empfohlener Tortyp | Wichtige Überlegungen |

|---|---|---|

| PA | Direktes Tor | Vermeiden Sie latente Tore aufgrund von Schneidproblemen |

| PS | Seitentor | Rissbildung verhindern und gleichmäßige Füllung gewährleisten |

Produktionschargen- und Kosteneffizienz

Bei der Serienfertigung sind Angüsse, die eine Automatisierung ermöglichen, wie beispielsweise Seitenangüsse 10 , aufgrund ihrer einfachen Entfernbarkeit und minimalen Spuren von Vorteil. Auch Kostenaspekte spielen eine Rolle; einfachere Angusskonstruktionen wie Direkt- oder Fächerangüsse können die Fertigungskosten senken.

Ästhetische und strukturelle Anforderungen

Bei Bauteilen, bei denen das Erscheinungsbild entscheidend ist, wie beispielsweise bei Konsumgütern, trägt die Verwendung eines verdeckten Angusses 11 zu einer sauberen Oberfläche bei. Auch die strukturellen Anforderungen bestimmen die Wahl des Angusses; so können beispielsweise Speichenangüsse die Kernstabilität bei zylindrischen Bauteilen verbessern.

Kompatibilität der Formstruktur

Die Komplexität der Werkzeugkonstruktion ist ein weiterer Faktor. Für Punktanschnitte ist typischerweise eine dreiteilige Werkzeugkonstruktion erforderlich, was die Komplexität und die Kosten des Werkzeugs erhöht. Zweiteilige Werkzeuge hingegen sind mit Seiten- oder Direktanschnitten kompatibel und vereinfachen so die Werkzeugkonstruktion .

Zusammenfassend lässt sich sagen, dass die Wahl des geeigneten Anguss-Typs eine Abwägung zwischen technischen Aspekten und praktischen Anwendungsanforderungen erfordert. Durch die Bewertung dieser Faktoren können Hersteller ihre Spritzgießprozesse optimieren und so eine überlegene Produktqualität und Effizienz erzielen.

Direktantriebe verbessern die Druckübertragungseffizienz.WAHR

Direkte Angüsse übertragen den Druck effektiv und erleichtern so das Formen.

Latente Tore sind ideal für robuste Materialien wie PA.FALSCH

Latente Anschlüsse stellen beim Schneiden von harten Materialien wie PA eine Herausforderung dar.

Abschluss

Die Wahl des richtigen Angusskanals steigert die Produktionseffizienz und Produktqualität. Nehmen Sie sich Zeit, Ihre Konstruktionsanforderungen sorgfältig zu analysieren.

-

Erfahren Sie, warum Direktanschnitte beim Spritzgießen so beliebt sind: Sie reduzieren die Arbeitskosten, insbesondere bei höheren Stückzahlen, und gewährleisten gleichmäßigere Zykluszeiten. Das automatische Abschneiden überschüssigen Anschnitts … ↩

-

Entdecken Sie Kriterien für die Auswahl des besten Angusstyps: Kantenangüsse benötigen keinen bestimmten Harztyp und sind daher eine ideale Wahl, wenn Sie Ihr Design für das Spritzgießen vereinfachen können. ↩

-

Erfahren Sie, wie Punktangüsse die Angussmarken reduzieren und so für eine bessere Produktästhetik sorgen: Sie ermöglichen es dem geschmolzenen Kunststoff, von unten in den Formhohlraum zu fließen, wodurch die sichtbaren Angussmarken am Bauteil reduziert werden können. ↩

-

Methoden zur effektiven Verwendung von Angüssen bei fassförmigen Bauteilen werden untersucht: Ein Spritzgussanschnitt ist eine wichtige Komponente der Werkzeugkonstruktion und dient als Eintrittspunkt für den geschmolzenen Kunststoff in den Formhohlraum. … ↩

-

Erfahren Sie, wie eine flexible Positionierung die Werkzeugeffizienz steigert: Durch die Konstruktion symmetrischer Teile wie einer linken und einer rechten Seite in einem einzigen Werkzeug können die Stückkosten gesenkt werden. ↩

-

Erfahren Sie, warum Zweiplattenformen ideal für Seitenanschnitte geeignet sind: Zweiplattenformen sind oft günstiger in der Herstellung als Mehrplattenformen und erfordern auch weniger Wartungsaufwand. Diese Vorteile tragen zu ihrer Beliebtheit bei … ↩

-

Erfahren Sie, wie Direktanschnitte die Druckübertragung verbessern und das Formen erleichtern: Anschnitte beim Spritzgießen sind Öffnungen in Formen, die es dem geschmolzenen Kunststoff ermöglichen, in den Formhohlraum einzutreten und gleichzeitig Richtung und Volumen des Materialflusses zu steuern. ↩

-

Erfahren Sie, wie Punktanschnitte die Bildung von Rückständen auf Produkten minimieren: Sie helfen, den Fluss des Fügekunststoffs zu steuern, gewährleisten die korrekte Füllung der Formhohlräume und minimieren das Auftreten von Fehlern wie Spalten usw ↩

-

Verstehen Sie, warum Angüsse mit verdecktem Anguss für zähe oder spröde Materialien ungeeignet sein können: Die Herausforderung besteht darin, dass nach dem Auswerfen des Formteils der Angusskanal, der Verteiler oder der kleine Kunststoffrest, der am Anguss haften bleibt, entfernt werden muss… ↩

-

Entdecken Sie die Vorteile der Automatisierung von Seitentoren in der Fertigung: Alle unsere Holztore können so gefertigt werden, dass sie als automatisches/elektrisches Schiebetor installiert werden können, sie werden jedoch weiterhin als Torpaar hergestellt und geliefert. ↩

-

Erfahren Sie, wie latente Gates zu einer sauberen Produktoberfläche beitragen: Diese Arbeit vergleicht die Perspektiven von Produkteigenschaften und Konsumentenverhalten anhand zweier theoretischer Modelle (Verhaltens- … ↩

-

Erfahren Sie mehr über die Rolle von Dreiplattenformen mit Punktanschnitten: Wenn das Werkstück für eine Zweiplattenform zu groß ist oder viele Einspritzpunkte benötigt werden, kommt eine Dreiplattenform zum Einsatz. … Spritzgießen mit Dreiplattenform … ↩