Neugierig, wie Kunststoffgeräte ihren Weg beginnen? ABS- Spritzgussverfahren.

Beim ABS -Spritzgießverfahren werden ABS- Kunststoffgranulate erhitzt, bis sie schmelzen. Anschließend wird der geschmolzene Kunststoff in eine vorgefertigte Form eingespritzt. Nach dem Abkühlen öffnet sich die Form und gibt das geformte Produkt frei, das sich durch hohe Festigkeit und Oberflächengüte auszeichnet.

Auch wenn es einfach erscheint, erfordert die Beherrschung dieses Verfahrens Kenntnisse über komplexe Materialeigenschaften und die präzise Herstellung von Formen. Erfahren Sie mehr über die Hintergründe des ABS -Spritzgießens.

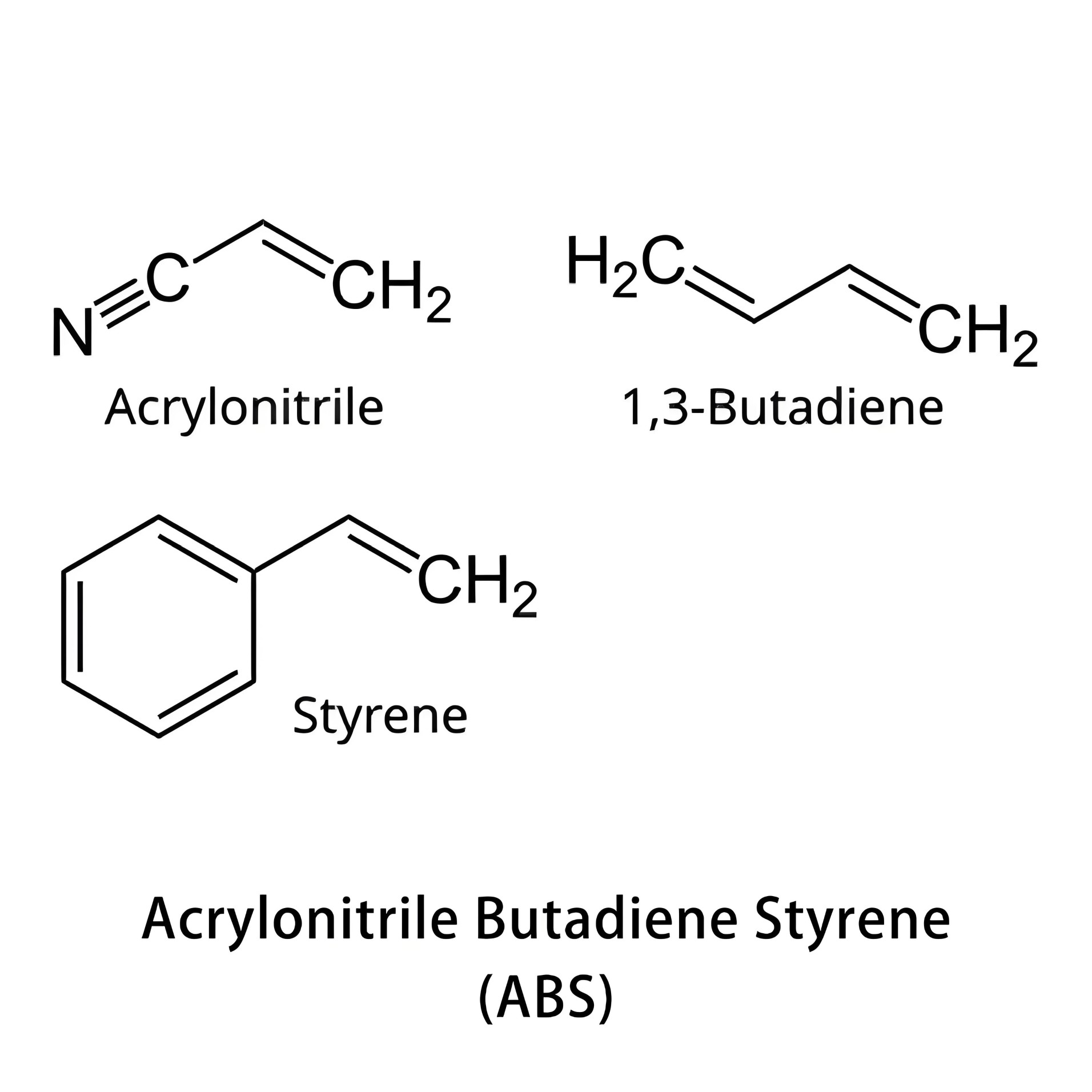

Beim ABS-Spritzgießen wird Acrylnitril-Butadien-Styrol verwendet.WAHR

ABS ist das in diesem Formgebungsverfahren verwendete Material und bekannt für seine Eigenschaften.

- 1. Was sind die wichtigsten Schritte beim ABS-Spritzgießen?

- 2. Warum sollte man ABS für das Spritzgießen anderen Kunststoffen vorziehen?

- 3. Wie optimiert man die Werkzeugkonstruktion für das ABS-Spritzgießen?

- 4. Welche häufigen Fehler treten beim ABS-Spritzgießen auf und wie können sie behoben werden?

- 5. Abschluss

Was sind die wichtigsten Schritte beim ABS -Spritzgießen?

ABS -Spritzgießen wird ein detailliertes Verfahren angewendet, um aus Rohkunststoff sehr gute Produkte herzustellen.

Der ABS -Spritzgießprozess beginnt mit der Materialvorbereitung und -trocknung, gefolgt von der präzisen Werkzeugeinrichtung, dem Einspritzen des geschmolzenen ABS , der Abkühlung und dem abschließenden Entformen. Jeder Schritt erfordert eine sorgfältige Kontrolle der Parameter, um Produktqualität und Effizienz zu gewährleisten.

Materialvorbereitung

Der erste wichtige Schritt beim ABS -Spritzgießen ist die Materialvorbereitung. Dazu gehört die Auswahl des richtigen ABS -Harzes, der den Produktanforderungen entspricht. Es ist wichtig, das Rohmaterial auf Verunreinigungen und Feuchtigkeit zu prüfen.

Durch das Trocknen wird die Restfeuchtigkeit aus dem ABS -Harz entfernt, da diese beim Formgebungsprozess Probleme verursachen könnte. Normalerweise trocknet das Harz bei Temperaturen zwischen 80 und 100 °C für 2 bis 4 Stunden, bis die Restfeuchte unter 0,1 % liegt. Dadurch werden optimale Fließeigenschaften und Produktqualität beim Formgebungsprozess erzielt.

Formaufbau

Die Wahl des richtigen Formmaterials ist entscheidend für Festigkeit und Qualität. Für die meisten Anwendungen empfiehlt sich P20-Stahl aufgrund seiner guten Verarbeitbarkeit und des günstigen Preises. Für Bauteile, die eine feinere Oberflächengüte erfordern, ist 718-Stahl aufgrund seiner höheren Härte und Verschleißfestigkeit besser geeignet.

Die Form sollte über ein effizientes Kühlsystem mit gezielt platzierten Wasserkanälen verfügen, um eine gleichmäßige Temperaturverteilung in der Form zu gewährleisten. Diese Anordnung trägt zu höherer Produktivität und besserer Produktqualität bei.

Injektionsprozess

Beim Einspritzen werden die ABS- Granulate geschmolzen und anschließend mit kontrolliertem Druck und kontrollierter Geschwindigkeit in den Formhohlraum eingespritzt. Parameter wie Einspritzdruck (70–150 MPa), Einspritzgeschwindigkeit (50–150 mm/s) und Schneckendrehzahl (30–100 U/min) variieren je nach Produktanforderungen und Materialeigenschaften.

Die richtige Angussgestaltung – ob Direkt-, Seiten- oder Punktanguss – ist entscheidend für ein optimales Verhältnis von Füllgeschwindigkeit und Oberflächenqualität. Einspritzgeschwindigkeit , um Probleme wie Fließmarken oder Verschmelzungsnähte zu vermeiden.

Abkühlung und Entformung

Die Abkühlung ist ein wichtiger Schritt, bei dem das Formteil aushärtet. Kühlkanäle müssen optimal platziert sein, um eine gleichmäßige Abkühlung ohne innere Spannungen zu gewährleisten.

Schließlich öffnet sich die Form und das Teil wird entnommen. Das Auswerfersystem – mit Stiften, Platten oder Zylindern – muss so konstruiert sein, dass das Produkt nicht verbogen oder beschädigt wird. Ein einwandfreier Auswurf sorgt dafür, dass die Produkte ihre korrekte Form und Größe behalten.

Das Erlernen dieser grundlegenden Schritte beim ABS -Spritzgießen hilft Anwendern, gleichmäßige und qualitativ hochwertige Teile herzustellen. Um mehr über die Optimierung dieser Arbeitsschritte zu erfahren, empfiehlt es sich, weitere Materialien wie „ Formenkonstruktionsstrategien 2“ oder „Fehlerbehebung 3“ .

ABS-Harz muss auf einen Feuchtigkeitsgehalt unter 0,1 % getrocknet werden.WAHR

ABS-Harz lässt sich besser formen, wenn es mit weniger als 0,1 % Restfeuchte getrocknet wird.

P20-Stahl ist für allgemeine Formenbauanwendungen ungeeignet.FALSCH

P20-Stahl wird aufgrund seiner Verarbeitungsqualität und seines Preises empfohlen.

Warum sollte man ABS für das Spritzgießen anderen Kunststoffen vorziehen?

Die Wahl des richtigen Kunststoffs ist entscheidend für ein gutes Spritzgussergebnis. Warum wird ABS gewählt?

ABS (Acrylnitril-Butadien-Styrol) ist aufgrund seiner hervorragenden Eigenschaften hinsichtlich Festigkeit, Zähigkeit und Oberflächengüte ein bevorzugter Kunststoff im Spritzgussverfahren. Im Vergleich zu vielen anderen Kunststoffen bietet er eine bessere Verarbeitbarkeit und Chemikalienbeständigkeit und eignet sich daher ideal für vielfältige Anwendungen, von Automobilteilen bis hin zu Unterhaltungselektronik.

Nutzung der Vorteile von ABS gegenüber anderen Kunststoffen

Bei der Auswahl eines Materials für das Spritzgießen ABS durch eine hervorragende Mischung an Eigenschaften.

Festigkeit und Zähigkeit: ABS zeichnet sich durch hohe mechanische Eigenschaften sowie eine hohe Zug- und Biegefestigkeit aus. Daher eignet es sich für Produkte, die eine lange Lebensdauer erfordern. Es bietet eine höhere Steifigkeit und Hitzebeständigkeit als Polyethylen 4 , ist jedoch teurer und schwerer.

Oberflächenbeschaffenheit: Die glänzende Oberfläche von ABS macht es ideal für Konsumgüter, bei denen das Aussehen eine wichtige Rolle spielt. Im Vergleich zu Polypropylen bietet ABS ein ansprechenderes Aussehen und eine höhere Festigkeit, ist jedoch weniger witterungsbeständig.

Wirtschaftlicher Nutzen: Polycarbonat 6 ist zwar fester und hitzebeständiger, ABS jedoch nach wie vor günstiger und einfacher zu formen, was bei großflächigen Anwendungen einen großen Vorteil bietet.

Bereiche, in denen ABS glänzt

Die Eigenschaften von ABS

- Haushaltsgeräte: Wird aufgrund seiner robusten und ansprechenden Oberfläche für TV-Abdeckungen und Kühlschrankauskleidungen verwendet.

- Automobilindustrie: Häufig verwendet bei Innenraumteilen wie Bedienfeldern, wo Robustheit und optisches Interesse gefragt sind.

- Spielzeug und Bürobedarf: Dank seiner leuchtenden Farben und der einfachen Formbarkeit eignet es sich gut für Spielzeug und Druckergehäuse.

Verarbeitungsvorteile von ABS

Werkzeugkonstruktion: ABS (0,4–0,7 %) vereinfacht die Werkzeugplanung und reduziert Probleme, die bei ungleichmäßiger Schrumpfung anderer Kunststoffe auftreten können. Diese Gleichmäßigkeit gewährleistet hochwertige Endprodukte mit wenigen Fehlern.

Hitzebeständigkeit: ABS ist bis 100°C hitzebeständig und verträgt höhere Verarbeitungstemperaturen als viele andere Kunststoffe, ohne dass die Produktqualität darunter leidet.

von ABS zu beachten sind

Obwohl es viele Vorzüge hat, sollten Sie bei ABS :

- Gewicht und Preis: ABS besitzt zwar hervorragende Eigenschaften, ist aber aufgrund seines höheren Gewichts möglicherweise nicht für alle Anwendungsbereiche geeignet. Auch der Preis kann für manche Alternativen höher sein.

- Witterungsbeständigkeit: Für Anwendungen, die eine häufige Einwirkung rauer Außenbedingungen erfordern, eignen sich Materialien mit besserer UV-Beständigkeit möglicherweise besser.

Zusammenfassung

ABS in vielen Branchen zu einem bevorzugten Material für den Spritzguss. Durch die Kenntnis seiner spezifischen Vor- und Nachteile können Hersteller ABS um robuste und zuverlässige Produkte zu fertigen.

ABS bietet eine überlegene Oberflächenbeschaffenheit gegenüber Polypropylen.WAHR

ABS wird aufgrund seiner sehr glänzenden Oberfläche und seiner Festigkeit bevorzugt.

Polycarbonat ist kostengünstiger als ABS.FALSCH

ABS ist kostengünstiger und einfacher zu verarbeiten als Polycarbonat.

Wie optimiert man die Werkzeugkonstruktion für das ABS -Spritzgießen?

Die Optimierung des Werkzeugdesigns ist für erfolgreiches ABS -Spritzgießen unerlässlich. Dadurch entstehen qualitativ hochwertige und fehlerfreie Produkte.

Um die Werkzeugkonstruktion für das ABS -Spritzgießen zu optimieren, sollte man sich auf die Auswahl geeigneter Werkzeugmaterialien, die Entwicklung effektiver Kühlsysteme und die Sicherstellung einer gleichmäßigen Wandstärke konzentrieren, um die Produktqualität zu verbessern und Fehler zu reduzieren.

Auswahl des richtigen Formmaterials

Die Auswahl geeigneter Werkstoffe für die Spritzgussform ist ein grundlegender Schritt bei der Optimierung des Formdesigns für ABS -Spritzguss. ABS erfordert Formwerkstoffe, die hohem Druck und hohen Temperaturen standhalten. Gängige Optionen sind P20-Stahl , der für seine guten Verarbeitungseigenschaften und seinen günstigen Preis bekannt ist, und 718-Stahl, der eine höhere Oberflächengüte bietet. Die Wahl zwischen diesen beiden Werkstoffen sollte sich nach den Anforderungen an die Oberflächenqualität des Produkts richten.

Entwicklung effektiver Kühlsysteme

Ein gut konzipiertes Kühlsystem ist entscheidend für die Aufrechterhaltung einer gleichmäßigen Formtemperatur, was sich direkt auf Produktivität und Produktqualität auswirkt. Typischerweise werden Wasserkühlsysteme eingesetzt, deren Kühlwasserkanäle innerhalb der Form angeordnet sind, um eine effektive Wärmeabfuhr zu gewährleisten. Parameter wie der Durchmesser der Kühlkanäle (üblicherweise 8–12 mm) und deren Abstand (20–50 mm) werden an die Wandstärke und Form des Produkts angepasst. Die symmetrische Anordnung von Ein- und Auslass sorgt für einen gleichmäßigen Wasserdurchfluss durch die Form und trägt so zu einer konstanten Kühlung bei.

Sicherstellung einer gleichmäßigen Wandstärke

Eine gleichmäßige Wandstärke minimiert Spannungsspitzen und Verzug beim Formgebungsprozess. Bei ABS- Produkten liegt die typische Wandstärke je nach Größe und Anwendung zwischen 1 und 5 mm. Bei Produkten mit komplexen Formen sind sanfte Übergänge der Wandstärke entscheidend, um Spannungsspitzen und damit verbundene Defekte zu vermeiden.

| Parameter | Typischer Bereich |

|---|---|

| Wandstärke | 1-5 mm |

| Kühlkanaldurchmesser | 8-12 mm |

| Kühlkanalabstand | 20-50 mm |

Formtrennmechanismus

Der Auswerfmechanismus sollte so konstruiert sein, dass er ein reibungsloses Entformen ermöglicht und Probleme wie Spannungen oder Verformungen vermeidet. Die Gestaltung der Trennflächen und Auswerfermechanismen sollte der Form und Struktur des Produkts angepasst sein, um gleichmäßige Auswerfkräfte zu gewährleisten. Üblicherweise werden Auswerferstifte verwendet, bei größeren oder komplexeren Produkten können jedoch Alternativen wie Druckplattenauswerfer bessere Ergebnisse liefern.

Überlegungen zur Torgestaltung

Die Wahl des geeigneten Angussdesigns ist entscheidend für die Kontrolle des Zuflusses von geschmolzenem ABS in die Form. Zu den Optionen gehören die Direktangusstechnik für schnelleres Füllen, die jedoch sichtbare Spuren hinterlässt, die Seitenangusstechnik zur Reduzierung sichtbarer Spuren, die aber das Erscheinungsbild beeinträchtigen kann, und die Angusskanaltechnik für hochwertige Oberflächen bei langsamerer Füllgeschwindigkeit. Die gewählte Methode sollte sowohl den ästhetischen als auch den strukturellen Anforderungen des Endprodukts entsprechen.

Durch die Optimierung jedes einzelnen dieser Aspekte wird sichergestellt, dass das ABS -Spritzgießen nicht nur effizient ist, sondern auch Bauteile produziert, die den gewünschten Qualitätsstandards entsprechen und fehlerfrei sind.

Für ABS werden Formmaterialien benötigt, die hohem Druck standhalten.WAHR

Für ABS-Formen werden robuste Materialien wie P20- oder 718-Stahl benötigt.

Direktangussverfahren ermöglichen langsamere Füllraten beim ABS-Formen.FALSCH

Die direkte Angusstechnik ermöglicht ein schnelleres Befüllen, kann aber Spuren hinterlassen.

Welche häufigen Fehler treten beim ABS -Spritzgießen auf und wie können sie behoben werden?

Fehler beim ABS -Spritzgießen können die Produktqualität beeinträchtigen. Es gibt jedoch Lösungen, die diese Probleme wahrscheinlich effizient beheben.

Häufige Fehler beim ABS -Spritzgießen sind unzureichende Füllung, Schrumpfungsstellen, Fließmarken, Schmelznähte und Verzug. Diese lassen sich durch Anpassen von Einspritzdruck, -geschwindigkeit, Werkzeugtemperatur und Abkühlzeit sowie durch Optimierung der Konstruktionsparameter beheben.

Häufige Fehler beim ABS -Spritzgießen

ABS (Acrylnitril-Butadien-Styrol) wird aufgrund seiner Robustheit und Oberflächenbeschaffenheit geschätzt, ist aber wie jedes Material anfällig für bestimmte Defekte beim Spritzgießen. Die frühzeitige Erkennung dieser Defekte kann Kosten sparen und die Produktzuverlässigkeit gewährleisten.

1. Unzureichende Füllung

Dies geschieht, wenn der Formhohlraum nicht vollständig mit geschmolzenem Kunststoff gefüllt ist. Die Folge sind unvollständige Teile, die die Qualitätskontrolle nicht bestehen.

- Ursachen: Niedriger Einspritzdruck, langsame Einspritzgeschwindigkeit, niedrige Werkzeugtemperatur oder zu kleine Angussgröße.

- Lösungen: Erhöhen Sie den Einspritzdruck und die Einspritzgeschwindigkeit. Steigern Sie die Werkzeugtemperatur und passen Sie die Angussgröße an, um den Materialfluss zu verbessern.

2. Schrumpfungsmarken

Diese erscheinen als Vertiefungen an der Oberfläche, wo sich das Material während der Abkühlung von der Oberfläche zurückgezogen hat.

- Ursachen: Übermäßiges Schrumpfen aufgrund von Abkühlung oder unzureichender Haltezeit.

- Lösungsvorschläge: Verlängern Sie die Halte- und Abkühlzeit. Modifizieren Sie die Bauteilkonstruktion, um eine gleichmäßige Wandstärke zu gewährleisten.

3. Flussmarken

Sichtbare Muster auf der Oberfläche, die durch unterschiedliche Fließgeschwindigkeiten des Kunststoffs verursacht werden.

- Ursachen: Hohe Einspritzgeschwindigkeit oder niedrige Werkzeugtemperatur.

- Lösungsvorschläge: Reduzieren Sie die Einspritzgeschwindigkeit und erhöhen Sie die Werkzeugtemperatur. Verwenden Sie ein Harz mit besserer Fließfähigkeit für einen gleichmäßigeren Materialfluss.

4. Schweißnähte

Diese Linien entstehen dort, wo zwei Strömungsfronten aufeinandertreffen, sich aber nicht richtig verbinden, was zu Schwachstellen führt.

- Ursachen: Mehrere Angüsse, zu geringe Einspritzgeschwindigkeit oder ungleichmäßige Werkzeugtemperatur.

- Lösungen: Optimieren Sie die Angussplatzierung, erhöhen Sie die Einspritzgeschwindigkeit und sorgen Sie für gleichmäßige Werkzeugtemperaturen.

5. Krümmungsverformung

Durch Verformung werden die Produkte verbogen oder verdreht und sind somit unbrauchbar.

- Ursachen: Ungleichmäßige Schrumpfung, übermäßige innere Spannungen, zu kurze Abkühlzeit.

- Lösungsansätze: Bauteilkonstruktion optimieren, um Spannungsspitzen zu minimieren. Verarbeitungsparameter anpassen und Abkühlzeit verlängern.

Strategien für ein effektives Fehlermanagement

Um diese Mängel effektiv zu beheben, ist es entscheidend, die Materialeigenschaften <sup>8</sup> und deren Wechselwirkung mit der Werkzeugkonstruktion und den Verarbeitungsparametern zu verstehen. Der Einsatz von Simulationssoftware kann helfen, potenzielle Mängel vorherzusagen und Prozesse vor Produktionsbeginn zu optimieren.

Darüber hinaus können die kontinuierliche Überwachung des Maschinenzustands und regelmäßige Wartung Störungen und damit verbundene Defekte verhindern. Die Schulung der Mitarbeiter zu häufig auftretenden Problemen und deren Lösungen steigert die betriebliche Effizienz.

Die Implementierung eines robusten Qualitätskontrollprozesses gewährleistet, dass Produkte den gewünschten Standards entsprechen und Ausschuss reduziert wird. Erwägen Sie den Einsatz statistischer Prozesskontrolle, um Trends zu erkennen und datengestützte Entscheidungen zu treffen. Dieser Ansatz verbessert nicht nur die Produktqualität, sondern steigert auch die Gesamtproduktivität in der ABS -Spritzgießerei.

Eine Erhöhung des Einspritzdrucks behebt eine unzureichende Füllung.WAHR

Ein erhöhter Einspritzdruck trägt dazu bei, den Formhohlraum vollständig zu füllen.

Verzugsverformungen werden durch hohe Formtemperaturen verursacht.FALSCH

Verformungen entstehen durch ungleichmäßiges Schrumpfen, nicht durch hohe Formtemperaturen.

Abschluss

Kenntnisse im ABS -Spritzgießen verbessern die Produktqualität und Produktivität. Das Verständnis der Details hilft Herstellern, erstklassige Teile zu fertigen. Tauchen Sie tiefer in diese Konzepte ein, um optimale Ergebnisse zu erzielen.

-

Erfahren Sie, wie sich unterschiedliche Geschwindigkeiten auf die Produktqualität auswirken: Der Einspritzdruck der ABS-Harzschmelze liegt im Bereich von 60 bis 150 MPa. … 120 ~ 150 MPa. Der Nachdruck beim Spritzgießen … ↩

-

Entdecken Sie innovative Ansätze zur Steigerung der Werkzeugeffizienz: ABS-Spritzgießen ist eines der gängigsten Kunststoffspritzgießverfahren. Dabei findet bei 105 °C (221 °F) eine Verflüssigung statt. ↩

-

Lernen Sie effektive Strategien kennen, um häufige Formfehler zu vermeiden. Oftmals verschlimmert eine zu hohe Temperatur oder eine geringe Wärmeleitfähigkeit des geschmolzenen Materials das Problem. ↩

-

Erfahren Sie, wie sich die Eigenschaften von Polyethylen (PE) und ABS für verschiedene Anwendungen vergleichen lassen: ABS hat typischerweise eine glatte, glänzende Oberfläche, während PE ein wachsartiges oder glatteres Aussehen aufweist. ABS wird häufig in Anwendungen eingesetzt, bei denen die Ästhetik im Vordergrund steht, wie zum Beispiel … ↩

-

Entdecken Sie die Unterschiede in Haltbarkeit und Oberflächenqualität dieser Kunststoffe: Ein kurzer Blick auf ABS und Polypropylen, ihre Vor- und Nachteile und wie sie sich im Vergleich zueinander beim Kunststoffspritzguss schlagen. ↩

-

Erfahren Sie mehr über die Kostenvorteile von ABS gegenüber Polycarbonat in der Produktion: Polycarbonat ist etwa 50 % teurer als ABS, wobei beide Materialien relativ preiswert sind. Standard-PC-Plattenmaterial … ↩

-

Entdecken Sie, warum P20-Stahl ideal für die kostengünstige Formenherstellung ist: Physikalische Eigenschaften · Dichte: 0,284 lb/in³ (7861 kg/m³) · Spezifisches Gewicht: 7,86 · Elastizitätsmodul: 30 x 10⁶ psi (207 GPa) · Wärmeleitfähigkeit: 24 Btu/ft²/… ↩

-

Das Verständnis der Eigenschaften von ABS hilft bei der Vorhersage des Formgebungsverhaltens: ABS-Materialeigenschaften; Formschrumpfung – Fließen (23 °C): 4,0e-3* bis 7,0e-3** Zoll; Wasseraufnahme (24 Std., 23 °C): 0,16 bis 0,25 %; Mechanische Eigenschaften … ↩