আমার এখনও মনে আছে প্রথমবার যখন আমি স্ক্রু বস ডিজাইন করার কাজটি করেছিলাম—এটা ছিল ধৈর্য এবং নির্ভুলতার এক সত্যিকারের পরীক্ষা!

একটি কার্যকর স্ক্রু বস ডিজাইনের মধ্যে রয়েছে দেয়ালের বেধ, ব্যাস, ড্রাফ্ট অ্যাঙ্গেল এবং উপাদান নির্বাচনকে সর্বোত্তম করা যাতে যন্ত্রাংশের অখণ্ডতা বা উৎপাদনযোগ্যতার সাথে আপস না করেই সমর্থন এবং বেঁধে রাখা নিশ্চিত করা যায়।.

বছরের পর বছর ধরে, আমি বুঝতে পেরেছি যে প্রতিটি নকশার উপাদান একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। এই জটিলতাগুলি বোঝা একটি নিরবচ্ছিন্ন সমাবেশ এবং একটি হতাশাজনক পুনর্নির্মাণের মধ্যে পার্থক্য হতে পারে। আসুন প্রতিটি দিকের আরও গভীরে ডুব দেই, বিস্তারিত নির্দেশিকা এবং অন্তর্দৃষ্টি সহ যা আপনার স্ক্রু বস ডিজাইনগুলিকে শিল্পের মান পূরণ করতে উন্নত করতে পারে।.

স্ক্রু বস ডিজাইনের জন্য দেয়ালের পুরুত্ব অত্যন্ত গুরুত্বপূর্ণ।.সত্য

সঠিক প্রাচীরের পুরুত্ব কাঠামোগত অখণ্ডতা নিশ্চিত করে এবং ব্যর্থতা রোধ করে।.

উপাদান নির্বাচন স্ক্রু বসের কার্যকারিতাকে প্রভাবিত করে না।.মিথ্যা

উপাদানের পছন্দ স্থায়িত্ব এবং ছাঁচে তৈরি অংশের সাথে সামঞ্জস্যের উপর প্রভাব ফেলে।.

- 1. দেয়ালের পুরুত্ব স্ক্রু বস ডিজাইনকে কীভাবে প্রভাবিত করে?

- 2. স্ক্রু বসের জন্য সেরা উপকরণগুলি কী কী?

- 3. খসড়া কোণগুলি ছাঁচনির্মাণ অংশের কর্মক্ষমতাকে কীভাবে প্রভাবিত করে?

- 4. ব্যাস কীভাবে স্ক্রু বসের কার্যকারিতাকে প্রভাবিত করে?

- 5. স্ক্রু বসরা শিল্পের মান পূরণ করে তা আমি কীভাবে নিশ্চিত করতে পারি?

- 6. স্ক্রু বস ডিজাইনে সাধারণ ভুলগুলি কী কী এবং কীভাবে সেগুলি এড়ানো যায়?

- 7. উপসংহার

দেয়ালের পুরুত্ব স্ক্রু বস ডিজাইনকে কীভাবে প্রভাবিত করে?

কখনও কি ভেবে দেখেছেন যে দেয়ালের পুরুত্বের মতো সহজ জিনিস কীভাবে আপনার নকশা তৈরি বা ভেঙে দিতে পারে?

স্ক্রু বস ডিজাইনে দেয়ালের পুরুত্ব কাঠামোগত শক্তি, ছাঁচনির্মাণ উপাদানের প্রবাহ এবং শীতলকরণের সময়ের জন্য গুরুত্বপূর্ণ, যা চাপ ব্যবস্থাপনা এবং ত্রুটি হ্রাস নিশ্চিত করে।.

কাঠামোগত অখণ্ডতায় দেয়ালের পুরুত্বের ভূমিকা

যখন আমি প্রথম স্ক্রু বস ডিজাইন করার দিকে ঝুঁকে পড়ি, তখনই আমি দ্রুত বুঝতে পারি দেয়ালের পুরুত্ব কতটা গুরুত্বপূর্ণ হতে পারে। কল্পনা করুন আপনি ব্লক দিয়ে তৈরি একটি টাওয়ার তৈরি করছেন; ব্লকগুলি কতটা ভালোভাবে সাজানো এবং ভারসাম্যপূর্ণ তার উপর নির্ভর করে এর স্থায়িত্ব। একইভাবে, যান্ত্রিক চাপের বিরুদ্ধে শক্তভাবে দাঁড়ানোর জন্য একজন স্ক্রু বসের দেয়ালের সঠিক পুরুত্ব প্রয়োজন। খুব পাতলা, এবং আপনি এমন ফাটলের সাথে ঝুঁকে পড়ছেন যা বিপর্যয় ডেকে আনতে পারে। খুব পুরু, এবং আপনি নিজেকে বিরক্তিকর সিঙ্ক চিহ্ন বা শূন্যস্থানের মুখোমুখি হতে পারেন।.

| প্রাচীর বেধ | স্ট্রাকচারাল ইন্টিগ্রিটি | সম্ভাব্য সমস্যা |

|---|---|---|

| পাতলা | কম | ফাটল ধরার ঝুঁকি |

| সর্বোত্তম | সুষম | টেকসই |

| পুরু | উচ্চ | সিঙ্কের চিহ্ন, শূন্যস্থান |

উপাদান প্রবাহ এবং শীতলকরণের উপর প্রভাব

আমার প্রথম দিকের একটি প্রকল্পের কথা মনে আছে যেখানে আমি ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার সময় উপাদান প্রবাহের উপর দেয়ালের পুরুত্বের প্রভাবকে অবমূল্যায়ন করেছিলাম। পাতলা দেয়ালগুলি উপাদানগুলিকে ছাঁচের মধ্য দিয়ে চলতে দেয়, যা চক্রের সময় কমানোর জন্য দুর্দান্ত ছিল কিন্তু এর ফলে অসম্পূর্ণ ভরাট তৈরি হয়েছিল যা দুঃস্বপ্নে পরিণত হয়েছিল। অন্যদিকে, ঘন দেয়ালের অর্থ হল উপাদানটি তার মিষ্টি সময় নেয়, যার ফলে শীতল হওয়ার সময় 1। দক্ষতা এবং গুণমান উভয়ের জন্যই সেই মিষ্টি জায়গাটি খুঁজে বের করা।

স্ক্রু বস ডিজাইন অপ্টিমাইজ করার জন্য বিবেচ্য বিষয়গুলি

- উপাদান নির্বাচন : আমি শিখেছি যে দেয়ালের পুরুত্বের ক্ষেত্রে বিভিন্ন উপকরণের নিজস্ব বৈশিষ্ট্য রয়েছে। ABS 2 - এর চাহিদা পলিকার্বোনেটের মতো কিছু থেকে আলাদা।

- নকশা নির্দেশিকা : দেয়ালের পুরুত্ব সমান রাখা গুরুত্বপূর্ণ, এবং আমি দেখেছি যে পাঁজর বা গাসেট ব্যবহার করা কেবল আরও উপাদানের স্তূপ না করেই শক্তি বৃদ্ধির একটি চতুর উপায় হতে পারে।

- সিমুলেশন এবং পরীক্ষা : CAD সফটওয়্যারের মতো টুলগুলি আমার জন্য জীবন রক্ষাকারী। সিমুলেশন চালানো উৎপাদনের সময় বড় সমস্যা তৈরি হওয়ার আগে সম্ভাব্য সমস্যাগুলি চিহ্নিত করতে সাহায্য করে।

এই বিষয়গুলি সাবধানতার সাথে বিবেচনা করে, আমার মতো ডিজাইনাররা এমন স্ক্রু বস তৈরি করতে পারেন যা কেবল কার্যকারিতার জন্যই উপযুক্ত নয় বরং উৎপাদনের কঠোরতার সাথেও খাপ খায়। কৌশলটি হল প্লাস্টিকের উপাদান তৈরিতে সর্বোত্তম ফলাফল অর্জনের জন্য অন্যান্য নকশার দিকগুলির সাথে দেয়ালের পুরুত্বের ভারসাম্য বজায় রাখা।.

আরও পড়ুন

আমরা যারা আমাদের শিল্পকে আরও উন্নত করতে আগ্রহী, তাদের জন্য কেস স্টাডি 3- বা উপাদান বিশেষজ্ঞদের সাথে কথা বলা কিছু দৃঢ় অন্তর্দৃষ্টি প্রদান করতে পারে। আমার নকশা অনুশীলনগুলিকে সূক্ষ্মভাবে সাজাতে এই সম্পদগুলি অমূল্য ভূমিকা পালন করেছে।

ঘন দেয়াল স্ক্রু বসের কাঠামোগত অখণ্ডতা বৃদ্ধি করে।.সত্য

ঘন দেয়াল চাপ বিতরণের জন্য আরও উপাদান সরবরাহ করে, শক্তি বৃদ্ধি করে।.

পাতলা দেয়াল ছাঁচনির্মাণ প্রক্রিয়ায় শীতল হওয়ার সময় কমিয়ে দেয়।.মিথ্যা

পাতলা দেয়াল দ্রুত উপাদান প্রবাহের সুযোগ করে দেয়, শীতল করার সময় কমায় না।.

স্ক্রু বসের জন্য সেরা উপকরণগুলি কী কী?

স্ক্রু বসের জন্য সঠিক উপাদান নির্বাচন করা একটা ধাঁধাকে একত্রিত করার মতো মনে হয়। প্রতিটি উপাদানের নিজস্ব শক্তি এবং অদ্ভুততা রয়েছে, ঠিক যেমন প্রতিটি টুকরোর নিজস্ব আকৃতি থাকে।.

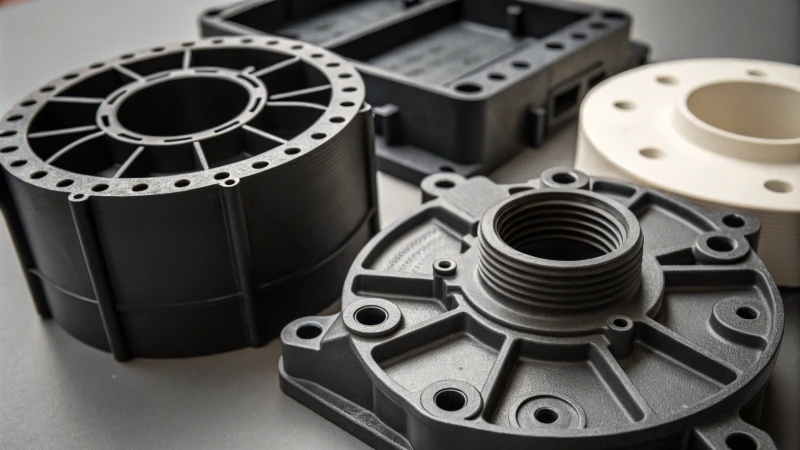

স্ক্রু বসের জন্য সেরা উপকরণ হল ABS , পলিকার্বোনেট এবং নাইলন, যা শক্তি, স্থায়িত্ব এবং ছাঁচনির্মাণ ক্ষমতা প্রদান করে, যা স্ক্রু বস সহ প্লাস্টিকের উপাদানগুলির জন্য আদর্শ।

আদর্শ উপকরণের মূল বৈশিষ্ট্য

স্ক্রু বসের জন্য উপকরণ নির্বাচন করার সময়, প্রসার্য শক্তি, নমনীয়তা এবং তাপ প্রতিরোধের 4। থার্মোপ্লাস্টিকগুলি প্রায়শই তাদের বহুমুখীতা এবং ফাটল বা বিকৃত না হয়ে বারবার চাপ সহ্য করার ক্ষমতার কারণে পছন্দ করা হয়।

| উপাদান | প্রসার্য শক্তি | নমনীয়তা | তাপীয় প্রতিরোধ ক্ষমতা |

|---|---|---|---|

| ABS | পরিমিত | উচ্চ | পরিমিত |

| পলিকার্বোনেট | উচ্চ | পরিমিত | উচ্চ |

| নাইলন | উচ্চ | উচ্চ | পরিমিত |

থার্মোপ্লাস্টিকগুলি আমার কাছে আলাদা ছিল কারণ তারা ফাটল ছাড়াই বারবার চাপ সহ্য করতে পারে, যা একটি পণ্যের দীর্ঘায়ু নিশ্চিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ।.

থার্মোপ্লাস্টিক্সের সুবিধা

ছাঁচ নকশার জগতে আমার যাত্রায়, ABS এবং পলিকার্বোনেটের মতো থার্মোপ্লাস্টিকগুলি আমার পছন্দের জিনিস হয়ে উঠেছে। এগুলি একটি বিশ্বস্ত সুইস আর্মি ছুরির মতো - এগুলি বহুমুখী এবং নির্ভরযোগ্য। ABS , এর প্রভাব প্রতিরোধ ক্ষমতা এবং মেশিনিংয়ের সহজতার সাথে, উচ্চ-চাপের পরিস্থিতিতে জীবন রক্ষাকারী। এটি আমাকে সেই সময়ের কথা মনে করিয়ে দেয় যখন আমি কঠোর প্রভাব প্রতিরোধের প্রয়োজনীয়তা সহ একটি প্রকল্পে কাজ করেছিলাম; ABS ছিল সেই গল্পের নায়ক। অন্যদিকে, পলিকার্বোনেট চমৎকার স্বচ্ছতা এবং উচ্চ তাপীয় স্থিতিশীলতা প্রদান করে, যা এটিকে এমন অ্যাপ্লিকেশনগুলির জন্য উপযুক্ত করে তোলে যেখানে এই বৈশিষ্ট্যগুলি সর্বাধিক গুরুত্বপূর্ণ।

ABS এর মতো থার্মোপ্লাস্টিকগুলি স্ক্রু বসদের জন্য জনপ্রিয় পছন্দ কারণ তারা যান্ত্রিক শক্তি এবং সহজ প্রক্রিয়াকরণ 5 এর ।

ডিজাইনের জন্য বিবেচ্য বিষয়গুলি

সঠিক উপাদান নির্বাচন করা কেবল প্রথম ধাপ। স্ক্রু বসের নকশা কর্মক্ষমতাকে ব্যাপকভাবে প্রভাবিত করতে পারে, ঠিক যেমন একটি রেসিপির পদ্ধতি চূড়ান্ত থালাকে প্রভাবিত করতে পারে। সঠিক দেয়ালের পুরুত্ব নিশ্চিত করা এবং ছাঁচনির্মাণের সময় আন্ডারকাট এড়ানো - এই শিক্ষাগুলি আমি কঠিনভাবে শিখেছি।.

নাইলন ৬ আরেকটি চমৎকার পছন্দ যা আমি প্রায়শই বিবেচনা করি, বিশেষ করে যখন চলমান যন্ত্রাংশের সাথে সম্পর্কিত অ্যাপ্লিকেশনগুলির সাথে কাজ করা হয় কারণ এর ব্যতিক্রমী পরিধান প্রতিরোধ ক্ষমতা এবং কম ঘর্ষণ।

এই উপকরণগুলির বৈশিষ্ট্যগুলি বোঝার মাধ্যমে, আমি কেবল কর্মক্ষমতার জন্যই নয়, বরং খরচ-কার্যকারিতার জন্যও স্ক্রু বস ডিজাইনগুলিকে অপ্টিমাইজ করতে শিখেছি। প্রতিটি প্রকল্পের নিজস্ব অনন্য প্রয়োজনীয়তা রয়েছে এবং এই চাহিদাগুলি মূল্যায়ন করা সবচেয়ে উপযুক্ত উপাদান নির্বাচনের মূল চাবিকাঠি।.

নমনীয়তার কারণে স্ক্রু বসের জন্য থার্মোপ্লাস্টিক পছন্দ করা হয়।.সত্য

থার্মোপ্লাস্টিক উচ্চ নমনীয়তা প্রদান করে, যা চাপ সহ্য করার জন্য অপরিহার্য।.

পলিকার্বোনেটের তুলনায় নাইলনের তাপ প্রতিরোধ ক্ষমতা কম।.সত্য

পলিকার্বোনেটের তাপ প্রতিরোধ ক্ষমতা বেশি, অন্যদিকে নাইলনের তাপ প্রতিরোধ ক্ষমতা মাঝারি।.

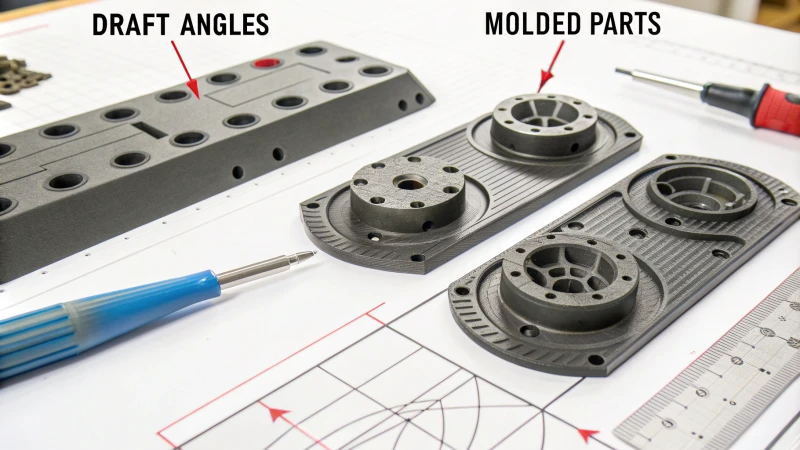

খসড়া কোণগুলি ছাঁচনির্মাণ অংশের কর্মক্ষমতাকে কীভাবে প্রভাবিত করে?

কখনও ভেবে দেখেছেন কীভাবে একটি খসড়া কোণের মতো ক্ষুদ্র কিছু আপনার নকশা তৈরি বা ভেঙে ফেলতে পারে? দেখা যাচ্ছে, এই ছোট কোণগুলি একটি মসৃণ ছাঁচনির্মাণ প্রক্রিয়া এবং ত্রুটিহীন পণ্য ফলাফলের চাবিকাঠি ধারণ করে।.

ছাঁচ থেকে অংশ ছাড়ার সময় ড্রাফ্ট অ্যাঙ্গেল ঘর্ষণ কমায়, অংশ এবং ছাঁচ উভয়কেই ক্ষতির হাত থেকে রক্ষা করে, ফলে ছাঁচে তৈরি উপাদানগুলির গুণমান এবং স্থায়িত্ব বৃদ্ধি করে।.

ইজেকশনে খসড়া কোণের ভূমিকা

তুমি কি কখনও প্যান থেকে কেক বের করার চেষ্টা করেছো, প্রথমে গ্রিজ না করে? যখন কোনও ছাঁচে তৈরি অংশের সঠিক ড্রাফ্ট অ্যাঙ্গেল থাকে না, তখন এরকমই হয়। অংশটি ঠান্ডা হওয়ার সাথে সাথে এটি সঙ্কুচিত হয়ে ছাঁচের সাথে লেগে থাকে। এটি একটি মসৃণ ইজেকশন প্রক্রিয়াকে একটি কঠিন লড়াইয়ে পরিণত করতে পারে। আমি যখন প্রথম দিকের ডিজাইনের দিনগুলিতে দড়ি শেখার কাজ করতাম, তখন আমি এটি নিজের চোখেই ঘটতে দেখেছি। একটি সুচিন্তিত ড্রাফ্ট অ্যাঙ্গেল ৭ সেই অতিরিক্ত ফ্লেভার যোগ করে, যা অংশগুলিকে অনায়াসে স্লাইড করে, প্রায় জাদুর মতো।

সারণী: ইজেকশন সহজতার উপর ড্রাফ্ট কোণের প্রভাব

| খসড়া কোণ | ইজেকশন সহজতা | সারফেস ফিনিশ |

|---|---|---|

| ০ ডিগ্রি | কঠিন | দরিদ্র |

| ১-৩ ডিগ্রি | পরিমিত | ভালো |

| ৪+ ডিগ্রি | সহজ | চমৎকার |

সঠিক খসড়া দিয়ে ত্রুটি কমানো

খালি চোখে অদৃশ্য কোনও কিছুর এত গভীর প্রভাব পড়তে পারে তা অবাক করার মতো। এই গুরুত্বপূর্ণ খসড়া কোণগুলি ছাড়া, ছাঁচ থেকে তৈরি অংশগুলি বিকৃত বা আঁচড়ের মতো হতে পারে, যা কোনও অবশিষ্টাংশ না রেখে একটি জেদী স্টিকার খোসা ছাড়ানোর চেষ্টা করার মতো। জটিল ইলেকট্রনিক উপাদান তৈরি করার সময় এটি বিশেষভাবে গুরুত্বপূর্ণ যেখানে প্রতিটি মিলিমিটার গুরুত্বপূর্ণ। আমার এমন একটি প্রকল্পের কথা মনে আছে যেখানে সামান্য পৃষ্ঠের ত্রুটিও বড় ধরণের অ্যাসেম্বলি সমস্যার সৃষ্টি করে, যা এই ক্ষেত্রে কতটা নির্ভুলতা তা তুলে ধরে।.

উপাদান বিবেচনা এবং নকশার নমনীয়তা

পার্টিতে বিভিন্ন উপকরণ বিভিন্ন ব্যক্তিত্বের মতো আচরণ করে। উদাহরণস্বরূপ, থার্মোপ্লাস্টিকগুলি পার্টির জীবনের মতোই - এগুলি আরও সংরক্ষিত প্রতিরূপ, থার্মোসেটের তুলনায় আরও সঙ্কুচিত হয় এবং বড় ড্রাফ্ট কোণের প্রয়োজন হয়। আমি যখন ছাঁচ ডিজাইন করি, তখন আমি সর্বদা এটি মনে রাখি, নিশ্চিত করি যে প্রতিটি উপাদানের অনন্য আচরণকে বোর্ড জুড়ে ধারাবাহিকতা বজায় রাখার জন্য বিবেচনা করা হয়। চিন্তাশীল ড্রাফ্টিং কেবল ত্রুটি এড়ানোর জন্য নয়; এটি উৎপাদন দক্ষতা 8 ।

সঠিক খসড়া কোণে বুননের মাধ্যমে, আমরা আমাদের ছাঁচে তৈরি অংশগুলির আকৃতি এবং কার্যকারিতা উভয়ই উন্নত করতে পারি। এটি একটি গানে সমস্ত সঠিক সুর তৈরি করার মতো, যাতে আমাদের পণ্যগুলি কেবল দুর্দান্ত দেখায় না বরং কোনও বাধা ছাড়াই কঠোর শিল্প মান পূরণ করে।.

খসড়া কোণগুলি অংশ নির্গমনের সময় ঘর্ষণ কমায়।.সত্য

খসড়া কোণগুলি একটি টেপার তৈরি করে যা অংশ এবং ছাঁচের মধ্যে ঘর্ষণ কমিয়ে দেয়।.

থার্মোসেটগুলির জন্য থার্মোপ্লাস্টিকের তুলনায় বড় ড্রাফ্ট অ্যাঙ্গেলের প্রয়োজন হয়।.মিথ্যা

উচ্চ সংকোচনের হারের কারণে থার্মোপ্লাস্টিকের জন্য বৃহত্তর ড্রাফ্ট কোণের প্রয়োজন হয়।.

ব্যাস কীভাবে স্ক্রু বসের কার্যকারিতাকে প্রভাবিত করে?

আমার মনে আছে যখন আমি প্রথমবার বুঝতে পেরেছিলাম যে পণ্যের স্থায়িত্ব নিশ্চিত করার জন্য স্ক্রু বসের ব্যাস কতটা গুরুত্বপূর্ণ - এটি আমার ডিজাইন ক্যারিয়ারে একটি যুগান্তকারী পরিবর্তন এনেছিল।.

স্ক্রু বসের ব্যাস শক্তি এবং স্থিতিশীলতার জন্য অত্যাবশ্যক, যা লোড বিতরণকে প্রভাবিত করে। একটি সর্বোত্তম আকার নিরাপদ বন্ধন নিশ্চিত করে, উপাদানের ব্যর্থতা বা স্ট্রিপিং প্রতিরোধ করে।.

স্ক্রু বস ডাইনামিক্স বোঝা

প্লাস্টিক কম্পোনেন্ট ডিজাইন 9 এর জগতে আমার যাত্রায় , স্ক্রু বসরা সর্বদা অখ্যাত নায়ক হিসেবে আবির্ভূত হয়েছেন, বিশেষ করে যখন যন্ত্রাংশগুলো নিরাপদে বেঁধে দেওয়ার কথা আসে। আমার মনে আছে এমন একটি প্রকল্পে কাজ করার কথা যেখানে সাফল্য এবং বিপর্যয়ের মধ্যে পার্থক্য নির্ভর করে স্ক্রু বসের ব্যাস ঠিক রাখার উপর। এটি আমাকে শিখিয়েছে যে একজন বস কতটা ভার বহন করতে পারে এবং এটি কতটা ভালোভাবে স্ট্রিপিং প্রতিরোধ করে তার উপর ব্যাস একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। একজন সুচিন্তিত স্ক্রু বসকে কেবল স্ক্রুতে ফিট করা উচিত নয় বরং বিকৃতি রোধ করার জন্য যথেষ্ট প্রাচীরের পুরুত্বও অর্জন করতে হবে - একটি শিক্ষা যা আমি প্রায় মিস করার অভিজ্ঞতা থেকে শিখেছি।

শক্তির জন্য সর্বোত্তম ব্যাস

আমি দেখেছি যে স্ক্রু বস ব্যাস স্ক্রুর প্রধান ব্যাসের প্রায় 2.5 গুণ বেশি হওয়া উচিত। এই অনুপাত বসকে উপাদানের অখণ্ডতার সাথে আপস না করেই চাপ মোকাবেলা করতে সাহায্য করে। উদাহরণস্বরূপ, যদি আপনি 4 মিমি ব্যাসের একটি স্ক্রু নিয়ে কাজ করেন, তাহলে আপনি 10 মিমি ব্যাসের একটি বস চাইবেন যাতে দক্ষতার সাথে লোড বিতরণ করা যায়। আমি সবসময় এই নিয়মটি মেনে চলি:

| স্ক্রু আকার | প্রস্তাবিত বস ব্যাস |

|---|---|

| এম৩ | ৭.৫ মিমি |

| এম৪ | ১০ মিমি |

| এম৫ | ১২.৫ মিমি |

ব্যাস নির্বাচনকে প্রভাবিত করার কারণগুলি

অবশ্যই, নিয়ম তৈরি করা হয় অভিযোজিত হওয়ার জন্য। আমি শিখেছি যে চাপের অধীনে উপকরণগুলি ভিন্নভাবে প্রতিক্রিয়া দেখায়, যার অর্থ প্রায়শই ব্যাস সামঞ্জস্য করা প্রয়োজন। উদাহরণস্বরূপ, আমাকে একবার নকশা পরিবর্তন করতে হয়েছিল কারণ পলিকার্বোনেট অংশগুলির উচ্চতর নমনীয় মডুলাস 10 । এছাড়াও, তাপমাত্রার ওঠানামার মতো পরিবেশগত পরিস্থিতি কাজকে বাধাগ্রস্ত করতে পারে, যা নকশার সময় এই বিষয়গুলি বিবেচনা করা অত্যন্ত গুরুত্বপূর্ণ করে তোলে।

নকশায় ব্যবহারিক বিবেচ্য বিষয়সমূহ

ড্রাফ্ট অ্যাঙ্গেল এবং বিভাজন রেখার মতো ব্যবহারিক দিকগুলি অন্তর্ভুক্ত করার ফলে আমি একাধিকবার ডিজাইনের বিব্রতকর ত্রুটি থেকে বাঁচতে পেরেছি। বস যেন কোনও অংশের প্রান্তের খুব কাছাকাছি না থাকেন তা নিশ্চিত করা আমার ইচ্ছা, আমি যদি আগে থেকে বলে দিতাম—এটি ইনস্টলেশনের সময় ফাটল রোধ করতে পারে। আজকাল, আমি কম্পিউটার-সহায়তাপ্রাপ্ত ডিজাইন ১১ টি সরঞ্জামের উপর খুব বেশি নির্ভর করি যাতে সম্ভাব্য ত্রুটিগুলি ব্যয়বহুল ভুল হওয়ার আগে কল্পনা করা যায়। প্রতিটি নকশা একটি শিক্ষা, এবং প্রতিটি প্রকল্প আমার কিটে আরেকটি সরঞ্জাম যোগ করে।

সর্বোত্তম বস ব্যাস হল স্ক্রুর প্রধান ব্যাসের 2.5 গুণ।.সত্য

এই অনুপাত উপাদানের আপস ছাড়াই কার্যকর লোড বিতরণের অনুমতি দেয়।.

পলিকার্বোনেট এবং পলিপ্রোপিলিনের জন্য একই বস ব্যাস প্রয়োজন।.মিথ্যা

বিভিন্ন উপকরণের বিভিন্ন নমনীয় মডিউল থাকে, যা বসের ব্যাসের চাহিদাকে প্রভাবিত করে।.

স্ক্রু বসরা শিল্পের মান পূরণ করে তা আমি কীভাবে নিশ্চিত করতে পারি?

মনে আছে প্রথমবার যখন আপনি একটি ফ্ল্যাট-প্যাক ডেস্ক জোড়ার চেষ্টা করেছিলেন এবং বুঝতে পেরেছিলেন যে একটি গুরুত্বপূর্ণ স্ক্রু অনুপস্থিত? স্ক্রু বস ডিজাইন করা প্রতিটি টুকরো নিখুঁতভাবে ফিট করে তা নিশ্চিত করার মতো।.

উপযুক্ত উপকরণ নির্বাচন করে, সুনির্দিষ্ট মাত্রা বজায় রেখে এবং অপ্টিমাইজড কার্যকারিতা এবং সম্মতির জন্য CAD এবং শিল্প রেফারেন্স সহ নকশা নির্দেশিকা অনুসরণ করে স্ক্রু বসরা শিল্পের মান পূরণ করে তা নিশ্চিত করুন।.

স্ক্রু বসদের জন্য উপাদান নির্বাচন

একবার আমি নিজেকে একটা কঠিন পরিস্থিতিতে ফেলেছিলাম যখন অনেক প্রোটোটাইপ ব্যর্থ হয়েছিল কারণ আমি উপাদান নির্বাচনের গুরুত্বকে অবমূল্যায়ন করেছিলাম। এখন, আমি বুঝতে পারছি যে ABS , পলিকার্বোনেট, বা নাইলনের মতো সঠিক উপাদান নির্বাচন করাই সব পার্থক্য আনতে পারে। এই উপকরণগুলি শক্তি এবং নমনীয়তার মতো অনন্য বৈশিষ্ট্য প্রদান করে, যা চূড়ান্ত পণ্যের কর্মক্ষমতার জন্য অত্যন্ত গুরুত্বপূর্ণ। উপাদানের বৈশিষ্ট্য 12 আমার নকশা প্রক্রিয়ার একটি গুরুত্বপূর্ণ পদক্ষেপ হয়ে উঠেছে।

মাত্রিক নির্ভুলতা এবং সহনশীলতা

মাত্রার নির্ভুলতা কেবল একটি প্রযুক্তিগত প্রয়োজনীয়তা নয়; এটি এমন একটি শিল্প যা আমি গভীরভাবে উপলব্ধি করেছি। আমার কর্মজীবনের শুরুতে, যখন সামান্য ভুল গণনার ফলে পুরো পুনর্নির্মাণ করা হয়েছিল তখন আমি কঠিনভাবে শিখেছিলাম। এখন, CAD সফ্টওয়্যার ব্যবহার করা আমার কাছে স্বভাবগত। এটি নিশ্চিত করে যে পরিমাপ এবং সহনশীলতা সঠিক, ব্যয়বহুল ত্রুটি এড়ানো যায়। বিশ্বস্ত প্রকৌশল মান 13 নির্ভুলতা বজায় রাখার জন্য আমার কাছে সবচেয়ে গুরুত্বপূর্ণ সম্পদ।

| মাত্রা | সহনশীলতা (মিমি) |

|---|---|

| ব্যাস | ±0.05 |

| উচ্চতা | ±0.10 |

| প্রাচীর বেধ | ±0.02 |

সর্বোত্তম কর্মক্ষমতার জন্য নকশা নির্দেশিকা

সর্বোত্তম কর্মক্ষমতার প্রতিশ্রুতি দেয় এমন নকশা নির্দেশিকা অনুসরণ করার মধ্যে একটি নির্দিষ্ট তৃপ্তি রয়েছে। যখন আমি নিখুঁত বস উচ্চতা-থেকে-ব্যাস অনুপাত আবিষ্কার করেছিলাম - সাধারণত 2:1 থেকে 4:1 এর মধ্যে - তখন এই অনুপাতটি কাঠামোগত অখণ্ডতার জন্য আমার নকশায় একটি ভিত্তিপ্রস্তর হয়ে উঠেছে। সমর্থনের জন্য পাঁজর যোগ করা আরেকটি কৌশল যা আমি বিভিন্ন শিল্প কেস স্টাডি 14 ।

নির্ভুলতার জন্য CAD সরঞ্জাম বাস্তবায়ন

CAD টুলগুলির সাথে কাজ করা আমার স্ক্রু বস ডিজাইনের পদ্ধতিতে এক যুগান্তকারী পরিবর্তন এনে দিয়েছে। এই টুলগুলি আমাকে নির্ভুলতার সাথে মডেলিং করতে এবং এমনকি উৎপাদন শুরু হওয়ার আগে সম্মতি নিশ্চিত করার জন্য স্ট্রেস টেস্ট সিমুলেট করতে দেয়। উন্নত CAD কৌশল 15 আমার নকশার নির্ভুলতা উল্লেখযোগ্যভাবে বৃদ্ধি করেছে।

পরামর্শ শিল্পের তথ্যসূত্র

যে শিল্প ক্রমাগত বিকশিত হচ্ছে, সেখানে সর্বশেষ মান সম্পর্কে আপডেট থাকা অপরিহার্য। ISO নির্দেশিকা এবং প্রস্তুতকারকের স্পেসিফিকেশন আমাকে উদীয়মান প্রবণতা এবং নিয়ন্ত্রক প্রয়োজনীয়তা সম্পর্কে গুরুত্বপূর্ণ অন্তর্দৃষ্টি প্রদান করে। এগিয়ে থাকার জন্য বিস্তৃত নির্দেশিকা 16

এই দিকগুলিতে মনোনিবেশ করে, আমি নিশ্চিত করতে পারি যে আমার স্ক্রু বসরা কেবল শিল্পের মান পূরণ করে না বরং প্রায়শই তা অতিক্রম করে, টেকসই এবং সঙ্গতিপূর্ণ পণ্য ডিজাইনের জন্য মঞ্চ তৈরি করে।.

ABS হল স্ক্রু বসের জন্য একটি সাধারণ উপাদান।.সত্য

ABS প্রায়শই স্ক্রু বসের জন্য ব্যবহৃত হয় কারণ এর শক্তি বেশি।.

স্ক্রু বসের উচ্চতা সর্বদা তার ব্যাসের দ্বিগুণ হওয়া উচিত।.মিথ্যা

উচ্চতা থেকে ব্যাসের অনুপাত পরিবর্তিত হয়; এটি 2:1 থেকে 4:1 পর্যন্ত।.

স্ক্রু বস ডিজাইনে সাধারণ ভুলগুলি কী কী এবং কীভাবে সেগুলি এড়ানো যায়?

আহ, স্ক্রু বস ডিজাইনের জগৎ—এটা এমন এক গোলকধাঁধা যেখানে সামান্যতম ভুলও বড় মাথাব্যথার কারণ হতে পারে। আমি সেখানে গিয়েছি, কেন সেই আপাতদৃষ্টিতে নিখুঁত নকশাটি টিকছে না তা ভেবে মাথা চুলকাচ্ছি। আসুন সেই সাধারণ সমস্যাগুলি এবং কীভাবে সেগুলি এড়িয়ে চলা যায় সে সম্পর্কে জেনে নেওয়া যাক।.

স্ক্রু বস ডিজাইনে সাধারণ ভুলগুলির মধ্যে রয়েছে ভুল ব্যাস, দেয়ালের বেধ এবং ড্রাফ্ট অ্যাঙ্গেল। সর্বোত্তম পণ্য কর্মক্ষমতার জন্য মাত্রা এবং উপকরণ সম্পর্কিত নকশা নির্দেশিকা মেনে চলার মাধ্যমে এগুলি এড়িয়ে চলুন।.

ভুল ব্যাসের আকার নির্ধারণ

ওহ, আমার মনে আছে প্রথমবার যখন আমি ব্যাস ঠিক করার গুরুত্বকে অবমূল্যায়ন করেছিলাম। শেষ পর্যন্ত আমার এমন স্ক্রু তৈরি হয়েছিল যেগুলো হয় নৃত্যের অনুষ্ঠানের জন্য অডিশন দেওয়ার মতো নড়াচড়া করছিল, অথবা একেবারেই ফিট হচ্ছিল না। আমার দলের সামনে কতটা লজ্জার বিষয় তা কল্পনা করুন! খুব ছোট ব্যাস অ্যাসেম্বলির জন্য দুঃস্বপ্নের ব্যাস আপনার উপাদানকে দুর্বল করে তোলে এবং ব্যর্থতার ঝুঁকিতে ফেলে।

কীভাবে এড়াবেন : স্ক্রু আকারের জন্য স্ট্যান্ডার্ড টেবিলগুলিতে লেগে থাকুন; এখানে তারা আপনার সবচেয়ে ভালো বন্ধু। নিশ্চিত করুন যে বসের ব্যাসটি যেন আরামদায়ক হয় কিন্তু দম বন্ধ না করে। উপাদানের সংকোচনের হারের দিকে নজর রাখুন - আপনি কোনও আশ্চর্য হতে চান না।

| স্ক্রু আকার | প্রস্তাবিত বস ব্যাস | উপাদান সংকোচন |

|---|---|---|

| #4 | ৩.৬ মিমি | 0.5% |

| #6 | ৪.৮ মিমি | 0.6% |

অনুপযুক্ত প্রাচীর পুরুত্ব

তারপর আছে দেয়ালের পুরুত্বের গল্প। হ্যালোউইনের সময় কুমড়োর মতো দেখতে একটা অংশ ডিজাইন করার সময় আমি এই শিক্ষাটা খুব কষ্ট করে শিখেছিলাম, কারণ এর কারণ ছিল ১৮ নম্বর সিঙ্ক মার্ক । অন্যদিকে, খুব বেশি পাতলা হয়ে গেলে শক্তি কমে যাওয়ার ঝুঁকি থাকে।

কীভাবে এড়াবেন : এমন একটি প্রাচীরের পুরুত্বের লক্ষ্য রাখুন যা তার চারপাশের সাথে সামঞ্জস্যপূর্ণ। সাধারণত, অংশের নামমাত্র প্রাচীরের পুরুত্বের 40-60% এর মধ্যে রাখা ভাল কাজ করে।

অপর্যাপ্ত খসড়া কোণ

ড্রাফ্ট অ্যাঙ্গেল ছিল আরেকটি বাধা যা আমি হোঁচট খেয়েছিলাম। এটা ঠিকঠাক না হলে জুতার নিচ থেকে আঠা খুলে ফেলার চেষ্টা করার মতো। পর্যাপ্ত ড্রাফ্ট অ্যাঙ্গেল ছাড়া, ছাঁচ থেকে আপনার জিনিসটি সরানো একটি ঝুঁকিপূর্ণ কাজ যা ক্ষতির কারণ হতে পারে।.

কীভাবে এড়াবেন : ন্যূনতম ০.৫ ডিগ্রি ড্রাফ্ট অ্যাঙ্গেল জীবন রক্ষাকারী হতে পারে, যা ছাঁচ থেকে মুক্তি পাওয়া সহজ করে তোলে এবং আপনার পৃষ্ঠের ফিনিশকে একটি সুন্দর স্পর্শ দেয়।

উপাদান নির্বাচনের উদ্বেগ

ভুল উপাদান নির্বাচন করা এমন একজোড়া জুতা বেছে নেওয়ার মতো যা দেখতে অসাধারণ কিন্তু এক ঘন্টা পরেই ফোসকা পড়ে। ভঙ্গুর বা অতিরিক্ত জীর্ণ বসের কোনও মজা নেই।.

কীভাবে এড়িয়ে চলবেন : আপনার যন্ত্রাংশের কী করা উচিত তার উপর ভিত্তি করে উপকরণ নির্বাচন করুন। তাপমাত্রা প্রতিরোধ, যান্ত্রিক শক্তি এবং রাসায়নিক সামঞ্জস্যের 19 ।

পাঁজরের শক্তিবৃদ্ধির অভাব

সবশেষে, পাঁজরের শক্তিবৃদ্ধিকে অবমূল্যায়ন করো না। আমি একবার এগুলো এড়িয়ে গিয়েছিলাম, ভেবেছিলাম আমার বস নিজে থেকেই যথেষ্ট শক্তিশালী, কিন্তু চাপের মুখে তাসের ঘরের মতো ভেঙে পড়ে।.

কীভাবে এড়াবেন : বসের গোড়ার চারপাশে কৌশলগতভাবে পাঁজর তৈরি করুন। স্ক্রু ঢোকানোর পথে বাধা না হয়ে এগুলিকে সমর্থন করা উচিত, একজন পেশাদারের মতো চাপ মোকাবেলা করা উচিত।

আমাদের ক্রমবর্ধমান শিল্পে, সর্বোত্তম অনুশীলনের সাথে আপডেট থাকা অত্যন্ত গুরুত্বপূর্ণ। ডিজাইন এবং প্রক্রিয়াগুলিকে পরিমার্জন করতে ক্রমাগত শেখার জন্য সময় বিনিয়োগ করা মূল্যবান। স্ক্রু বস ডিজাইন সম্পর্কে আরও উন্নত অন্তর্দৃষ্টির জন্য, পণ্য ডিজাইনারদের 20। আসুন আমরা সেই নকশার সীমানাগুলিকে একসাথে এগিয়ে নিয়ে যাই!

ভুল ব্যাসের আকার নির্ধারণ স্ক্রু বসের সমর্থনকে দুর্বল করে দেয়।.সত্য

ভুল ব্যাসের কারণে স্ক্রু ফিট ভুল হতে পারে অথবা দুর্বল উপাদানের সাপোর্ট হতে পারে।.

পুরু দেয়াল ব্যবহার করলে স্ক্রু বসগুলিতে ডুবির চিহ্ন রোধ করা যায়।.মিথ্যা

অসম শীতলতার কারণে পুরু দেয়াল আসলে ডুবির দাগ তৈরি করতে পারে।.

উপসংহার

একটি কার্যকর স্ক্রু বস ডিজাইনের জন্য প্লাস্টিকের উপাদানগুলির কাঠামোগত অখণ্ডতা এবং উৎপাদনযোগ্যতা নিশ্চিত করার জন্য দেয়ালের বেধ, ব্যাস, খসড়া কোণ এবং উপাদান নির্বাচন অপ্টিমাইজ করা জড়িত।.

-

দেয়ালের পুরুত্ব কীভাবে শীতলকরণের সময়কে প্রভাবিত করে, উৎপাদন দক্ষতা এবং গুণমানকে প্রভাবিত করে তা বুঝুন।. ↩

-

ABS এবং পলিকার্বোনেটের মতো বিভিন্ন উপকরণ দেয়ালের বেধের পরিবর্তনের সাথে কীভাবে প্রতিক্রিয়া দেখায় তা তুলনা করুন।. ↩

-

প্লাস্টিক ডিজাইনে দেয়ালের পুরুত্ব অপ্টিমাইজ করার কেস স্টাডি থেকে ব্যবহারিক অন্তর্দৃষ্টি অর্জন করুন।. ↩

-

উচ্চ-তাপমাত্রার পরিবেশে থার্মোপ্লাস্টিকের তাপ প্রতিরোধ ক্ষমতা কীভাবে স্থায়িত্বকে প্রভাবিত করে তা অন্বেষণ করুন, যাতে স্ক্রু বসরা চাপের মধ্যে অখণ্ডতা বজায় রাখে তা নিশ্চিত করে।. ↩

-

স্ক্রু বস তৈরিতে শক্তির ভারসাম্য, প্রভাব প্রতিরোধ ক্ষমতা এবং প্রক্রিয়াকরণের সহজতার জন্য ABS কেন পছন্দের তা জানুন।. ↩

-

নাইলনের পরিধান প্রতিরোধ ক্ষমতা এবং কম ঘর্ষণ কীভাবে এটিকে চলমান যন্ত্রাংশের সাথে প্রয়োগের জন্য একটি চমৎকার উপাদান পছন্দ করে তোলে তা আবিষ্কার করুন।. ↩

-

ইনজেকশন ছাঁচনির্মাণে খসড়া কোণের গুরুত্ব বোঝার জন্য এর মৌলিক ধারণাটি বুঝুন।. ↩

-

সঠিক খসড়া কোণ কীভাবে উৎপাদন দক্ষতা বৃদ্ধিতে অবদান রাখে তা আবিষ্কার করুন।. ↩

-

প্লাস্টিক ডিজাইনের মধ্যে উপাদানগুলিকে সুরক্ষিত করার জন্য, সামগ্রিক সমাবেশের অখণ্ডতা বৃদ্ধি করার জন্য স্ক্রু বসগুলি কেন গুরুত্বপূর্ণ তা অন্বেষণ করুন।. ↩

-

আবিষ্কার করুন কিভাবে নমনীয় মডুলাস প্লাস্টিক উপাদানের কর্মক্ষমতাকে প্রভাবিত করে, ইঞ্জিনিয়ারিং অ্যাপ্লিকেশনগুলিতে নকশা পছন্দগুলিকে প্রভাবিত করে।. ↩

-

ছাঁচ নকশায় CAD-এর সুবিধা, নির্ভুলতা উন্নত করা এবং উৎপাদনে ত্রুটির হার হ্রাস করা সম্পর্কে জানুন।. ↩

-

স্ক্রু বস ডিজাইনে স্থায়িত্ব এবং শক্তির জন্য উপযুক্ত উপকরণ নির্বাচন করতে উপাদানের বৈশিষ্ট্যগুলি অন্বেষণ করতে সাহায্য করে।. ↩

-

প্রকৌশল মান পর্যালোচনা করলে সুনির্দিষ্ট মাত্রিক সহনশীলতার আনুগত্য নিশ্চিত হয়, যা নির্ভরযোগ্য স্ক্রু বস ডিজাইনের জন্য অত্যন্ত গুরুত্বপূর্ণ।. ↩

-

কেস স্টাডি পরীক্ষা করলে স্ক্রু বসদের জন্য সফল নকশা কৌশল সম্পর্কে ব্যবহারিক অন্তর্দৃষ্টি পাওয়া যায়।. ↩

-

উন্নত CAD কৌশল শেখা স্ক্রু বস ডিজাইনের মডেলিং এবং যাচাইকরণে নির্ভুলতা বাড়ায়।. ↩

-

ISO নির্দেশিকা পর্যালোচনা করলে নকশাগুলিকে আন্তর্জাতিক মানের সাথে সামঞ্জস্যপূর্ণ করা যায়, সম্মতি এবং গুণমান নিশ্চিত করা যায়।. ↩

-

ভুল আকার পরিবর্তন কীভাবে সমাবেশের দক্ষতাকে প্রভাবিত করে তা জানুন এবং ফিট উন্নত করার জন্য নির্দেশিকাগুলি অন্বেষণ করুন।. ↩

-

অনুপযুক্ত প্রাচীরের পুরুত্ব কীভাবে ত্রুটি সৃষ্টি করে তা বুঝুন এবং সেগুলি প্রশমিত করার কৌশল আবিষ্কার করুন।. ↩

-

সঠিক উপাদান নির্বাচন কীভাবে স্থায়িত্ব এবং কর্মক্ষমতা বাড়ায় তা খুঁজে বের করুন।. ↩

-

স্থায়িত্ব এবং দক্ষতার জন্য ডিজাইন অপ্টিমাইজ করার বিষয়ে বিশেষজ্ঞদের অন্তর্দৃষ্টি অ্যাক্সেস করুন।. ↩