আমার এখনও মনে আছে প্রথমবার যখন আমি একটি স্ক্রু বসের নকশা তৈরি করেছিলাম—এটি ছিল ধৈর্য এবং নির্ভুলতার সত্যিকারের পরীক্ষা!

একটি কার্যকরী স্ক্রু বস ডিজাইন করার জন্য প্রাচীরের বেধ, ব্যাস, খসড়া কোণ এবং উপাদান নির্বাচন অপ্টিমাইজ করা জড়িত যাতে অংশের অখণ্ডতা বা উত্পাদনযোগ্যতার সাথে আপস না করে সমর্থন এবং বেঁধে রাখা হয়।

বছরের পর বছর ধরে, আমি বুঝতে পেরেছি যে প্রতিটি ডিজাইনের উপাদান একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। এই জটিলতাগুলি বোঝা একটি বিরামবিহীন সমাবেশ এবং একটি হতাশাজনক পুনর্ব্যবহার মধ্যে পার্থক্য হতে পারে। আসুন বিস্তারিত নির্দেশিকা এবং অন্তর্দৃষ্টি সহ প্রতিটি দিকের গভীরে প্রবেশ করি যা শিল্পের মান পূরণের জন্য আপনার স্ক্রু বসের ডিজাইনকে উন্নত করতে পারে।

স্ক্রু বস ডিজাইনের জন্য দেয়ালের বেধ অত্যন্ত গুরুত্বপূর্ণ।সত্য

প্রাচীরের সঠিক বেধ কাঠামোগত অখণ্ডতা নিশ্চিত করে এবং ব্যর্থতা প্রতিরোধ করে।

উপাদান নির্বাচন স্ক্রু বসের কার্যকারিতা প্রভাবিত করে না।মিথ্যা

উপাদান পছন্দ ছাঁচ করা অংশের সাথে স্থায়িত্ব এবং সামঞ্জস্যকে প্রভাবিত করে।

- 1. প্রাচীর বেধ কিভাবে স্ক্রু বস ডিজাইন প্রভাবিত করে?

- 2. স্ক্রু বসদের জন্য সেরা উপকরণ কি কি?

- 3. খসড়া কোণগুলি কীভাবে মোল্ড করা অংশের কর্মক্ষমতাকে প্রভাবিত করে?

- 4. ব্যাস কিভাবে স্ক্রু বসের কার্যকারিতা প্রভাবিত করে?

- 5. আমি কীভাবে স্ক্রু বসগুলি শিল্পের মানগুলি পূরণ করে তা নিশ্চিত করতে পারি?

- 6. স্ক্রু বস ডিজাইনে সাধারণ ভুলগুলি কী কী এবং কীভাবে সেগুলি এড়ানো যায়?

- 7. উপসংহার

প্রাচীর বেধ কিভাবে স্ক্রু বস ডিজাইন প্রভাবিত করে?

কখনও ভেবে দেখেছেন কিভাবে প্রাচীরের বেধের মতো সহজ কিছু আপনার নকশা তৈরি বা ভাঙতে পারে?

স্ক্রু বস ডিজাইনে দেয়ালের পুরুত্ব কাঠামোগত শক্তি, ছাঁচনির্মাণ উপাদান প্রবাহ, এবং শীতল সময়ের জন্য অত্যাবশ্যক, স্ট্রেস ব্যবস্থাপনা এবং ত্রুটি কমানো নিশ্চিত করা।

কাঠামোগত অখণ্ডতায় দেয়ালের বেধের ভূমিকা

যখন আমি প্রথম স্ক্রু কর্তাদের ডিজাইন করতে শুরু করি, তখন আমি দ্রুত শিখেছিলাম যে প্রাচীরের বেধ কতটা গুরুত্বপূর্ণ হতে পারে। কল্পনা করুন আপনি ব্লকের একটি টাওয়ার তৈরি করছেন; দৃঢ়তা নির্ভর করে কতটা ভালোভাবে সেই ব্লকগুলো সাজানো এবং ভারসাম্যপূর্ণ। একইভাবে, যান্ত্রিক চাপের বিরুদ্ধে শক্তিশালী দাঁড়ানোর জন্য একটি স্ক্রু বসের ঠিক প্রাচীরের বেধের প্রয়োজন। খুব পাতলা, এবং আপনি ফাটল দিয়ে ফ্লার্ট করছেন যা বিপর্যয় বানাতে পারে। খুব মোটা, এবং আপনি নিজেকে বিরক্তিকর সিঙ্ক চিহ্ন বা শূন্যতার সাথে কাজ করতে পারেন।

| প্রাচীর বেধ | স্ট্রাকচারাল ইন্টিগ্রিটি | সম্ভাব্য সমস্যা |

|---|---|---|

| পাতলা | কম | ফাটল হওয়ার ঝুঁকি |

| সর্বোত্তম | সুষম | টেকসই |

| পুরু | উচ্চ | সিঙ্ক চিহ্ন, voids |

উপাদান প্রবাহ এবং কুলিং উপর প্রভাব

আমি আমার প্রাথমিক প্রকল্পগুলির একটি মনে করি যেখানে আমি ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার সময় উপাদান প্রবাহের উপর প্রাচীরের বেধের প্রভাবকে অবমূল্যায়ন করেছি। পাতলা দেয়াল উপাদানটিকে ছাঁচের মধ্য দিয়ে দৌড়ানোর অনুমতি দেয়, যা চক্রের সময় কমানোর জন্য দুর্দান্ত ছিল কিন্তু এর ফলে অসম্পূর্ণ ভরাট হয়েছে যা দুঃস্বপ্নে পরিণত হয়েছিল। উল্টানো দিকে, ঘন দেয়াল মানে উপাদানটি তার মিষ্টি সময় নেয়, যার ফলে শীতল হওয়ার সময় 1 । এটি দক্ষতা এবং গুণমান উভয়ের জন্যই সেই মিষ্টি জায়গাটি খোঁজার বিষয়ে।

স্ক্রু বস ডিজাইন অপ্টিমাইজ করার জন্য বিবেচনা

- উপাদান নির্বাচন : আমি শিখেছি যে দেয়ালের বেধের ক্ষেত্রে বিভিন্ন উপকরণের নিজস্ব বৈশিষ্ট্য রয়েছে। ABS 2 ধরুন —এর চাহিদা পলিকার্বোনেটের মত কিছু থেকে আলাদা।

- ডিজাইনের নির্দেশিকা : দেয়ালের বেধ সমান রাখাটাই মুখ্য বিষয়, এবং আমি দেখেছি যে পাঁজর বা গাসেট ব্যবহার করা শক্তি বাড়ানোর একটি চতুর উপায় হতে পারে কেবলমাত্র আরও উপাদানের স্তূপ না করে।

- সিমুলেশন এবং টেস্টিং : CAD সফ্টওয়্যারের মতো টুলগুলি আমার জন্য জীবন রক্ষাকারী। উত্পাদনের সময় বড় সমস্যায় তুষার বল হওয়ার আগে সিমুলেশনগুলি চালানো সম্ভাব্য সমস্যাগুলি চিহ্নিত করতে সহায়তা করে।

এই বিষয়গুলিকে সাবধানে ওজন করে, আমার মতো ডিজাইনাররা স্ক্রু বস তৈরি করতে পারে যেগুলি কেবল কার্যকারিতার জন্য চিহ্ন পূরণ করে না বরং উত্পাদনের কঠোরতার সাথেও দাঁড়ায়। কৌশলটি হল প্লাস্টিকের উপাদান তৈরিতে সেই সর্বোত্তম ফলাফলগুলিকে পেরেক দেওয়ার জন্য অন্যান্য নকশার দিকগুলির সাথে দেয়ালের বেধের ভারসাম্য।

আরও পড়া

আমরা যারা আমাদের নৈপুণ্যকে সম্মান করতে আগ্রহী তাদের জন্য, কেস স্টাডি 3- বা উপাদান বিশেষজ্ঞদের সাথে চ্যাট করা কিছু কঠিন অন্তর্দৃষ্টি দিতে পারে। এই সম্পদগুলি আমার নকশা অনুশীলনকে সূক্ষ্ম-টিউনিং করার জন্য অমূল্য হয়েছে।

ঘন দেয়াল স্ক্রু বস কাঠামোগত অখণ্ডতা বাড়ায়।সত্য

ঘন দেয়াল চাপ বিতরণের জন্য আরও উপাদান প্রদান করে, শক্তি বৃদ্ধি করে।

পাতলা দেয়াল ছাঁচনির্মাণ প্রক্রিয়ায় শীতল হওয়ার সময় হ্রাস করে।মিথ্যা

পাতলা দেয়ালগুলি দ্রুত উপাদান প্রবাহের অনুমতি দেয়, অগত্যা শীতল হওয়ার সময় হ্রাস করে না।

স্ক্রু বসদের জন্য সেরা উপকরণ কি কি?

স্ক্রু কর্তাদের জন্য সঠিক উপাদানের বিষয়ে সিদ্ধান্ত নেওয়া একটি ধাঁধাকে একত্রিত করার মতো মনে হয়। প্রতিটি উপাদানের নিজস্ব শক্তি এবং বৈশিষ্ট্য রয়েছে, ঠিক যেমন প্রতিটি অংশের নিজস্ব আকৃতি রয়েছে।

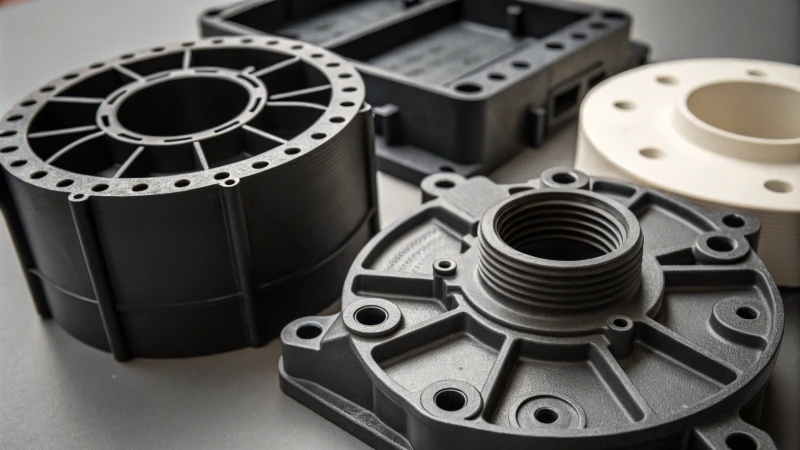

স্ক্রু বসগুলির জন্য শীর্ষস্থানীয় উপকরণগুলি হল ABS , পলিকার্বোনেট এবং নাইলন, যা শক্তি, স্থায়িত্ব এবং মোল্ডেবিলিটি প্রদান করে, স্ক্রু বসের সাথে প্লাস্টিকের উপাদানগুলির জন্য আদর্শ৷

আদর্শ উপকরণের মূল বৈশিষ্ট্য

স্ক্রু বসের জন্য উপকরণ নির্বাচন করার সময়, প্রসার্য শক্তি, নমনীয়তা এবং তাপীয় প্রতিরোধের 4 । থার্মোপ্লাস্টিকগুলি প্রায়শই তাদের বহুমুখিতা এবং ক্র্যাকিং বা বিকৃত না হয়ে বারবার চাপ সহ্য করার ক্ষমতার কারণে পছন্দ করা হয়।

| উপাদান | প্রসার্য শক্তি | নমনীয়তা | থার্মাল রেজিস্ট্যান্স |

|---|---|---|---|

| ABS | পরিমিত | উচ্চ | পরিমিত |

| পলিকার্বোনেট | উচ্চ | পরিমিত | উচ্চ |

| নাইলন | উচ্চ | উচ্চ | পরিমিত |

থার্মোপ্লাস্টিকগুলি আমার কাছে আলাদা ছিল কারণ তারা ক্র্যাকিং ছাড়াই বারবার স্ট্রেস পরিচালনা করতে পারে, যা একটি পণ্যের দীর্ঘায়ু নিশ্চিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

থার্মোপ্লাস্টিকের সুবিধা

ছাঁচ ডিজাইনের জগতে আমার যাত্রায়, ABS এবং পলিকার্বোনেটের মতো থার্মোপ্লাস্টিকগুলি আমার কাছে যেতে পারে। তারা একটি বিশ্বস্ত সুইস আর্মি ছুরির অনুরূপ - তারা বহুমুখী এবং নির্ভরযোগ্য। ABS , এর প্রভাব প্রতিরোধ ক্ষমতা এবং মেশিনিং এর সহজতা সহ, উচ্চ চাপের পরিস্থিতিতে জীবন রক্ষাকারী। এটি আমাকে সেই সময়ের কথা মনে করিয়ে দেয় যখন আমি কঠোর প্রভাব প্রতিরোধের প্রয়োজনীয়তা সহ একটি প্রকল্পে কাজ করেছি; সেই গল্পের নায়ক ছিলেন এবিএস ফ্লিপ সাইডে, পলিকার্বোনেট চমৎকার স্বচ্ছতা এবং উচ্চ তাপীয় স্থিতিশীলতা প্রদান করে, যেখানে এই বৈশিষ্ট্যগুলি সর্বোপরি এমন অ্যাপ্লিকেশনের জন্য এটি নিখুঁত করে তোলে।

ABS মতো থার্মোপ্লাস্টিকগুলি স্ক্রু কর্তাদের জন্য জনপ্রিয় পছন্দ কারণ তারা সহজ প্রক্রিয়াকরণের যান্ত্রিক ।

নকশা জন্য বিবেচনা

সঠিক উপাদান নির্বাচন শুধুমাত্র প্রথম ধাপ। স্ক্রু কর্তাদের নকশা কার্যক্ষমতাকে ব্যাপকভাবে প্রভাবিত করতে পারে, যেমন একটি রেসিপির পদ্ধতি চূড়ান্ত থালাকে প্রভাবিত করতে পারে। প্রাচীরের যথাযথ পুরুত্ব নিশ্চিত করা এবং ছাঁচনির্মাণের সময় আন্ডারকাটগুলি এড়ানো হল এমন পাঠ যা আমি কঠিন উপায়ে শিখেছি।

নাইলন 6 হল আরেকটি চমৎকার পছন্দ যা আমি প্রায়শই বিবেচনা করি, বিশেষ করে যখন এর ব্যতিক্রমী পরিধান প্রতিরোধ ক্ষমতা এবং কম ঘর্ষণ এর কারণে চলমান অংশ জড়িত অ্যাপ্লিকেশনগুলির সাথে কাজ করে।

এই উপকরণগুলির বৈশিষ্ট্যগুলি বোঝার মাধ্যমে, আমি স্ক্রু বস ডিজাইনগুলিকে কেবল কর্মক্ষমতার জন্য নয় বরং ব্যয়-কার্যকারিতার জন্যও অপ্টিমাইজ করতে শিখেছি। প্রতিটি প্রকল্পের প্রয়োজনীয়তার অনন্য সেট রয়েছে এবং এই চাহিদাগুলি মূল্যায়ন করা সবচেয়ে উপযুক্ত উপাদান নির্বাচন করার মূল চাবিকাঠি।

নমনীয়তার কারণে স্ক্রু বসদের জন্য থার্মোপ্লাস্টিক পছন্দ করা হয়।সত্য

থার্মোপ্লাস্টিক উচ্চ নমনীয়তা প্রদান করে, চাপ সহ্য করার জন্য অপরিহার্য।

পলিকার্বোনেটের তুলনায় নাইলনের তাপীয় প্রতিরোধ ক্ষমতা কম।সত্য

পলিকার্বোনেটের উচ্চ তাপীয় প্রতিরোধ ক্ষমতা রয়েছে, যখন নাইলনের মাঝারি।

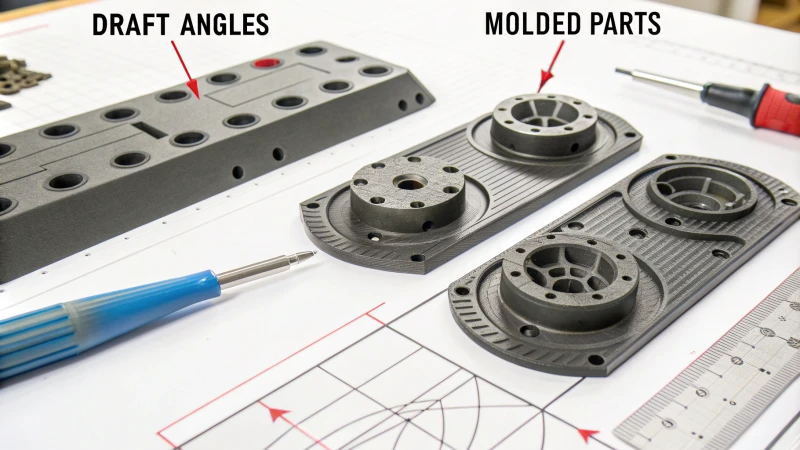

খসড়া কোণগুলি কীভাবে মোল্ড করা অংশের কর্মক্ষমতাকে প্রভাবিত করে?

কখনও ভেবে দেখেছেন কীভাবে একটি খসড়া কোণের মতো ক্ষুদ্র কিছু আপনার নকশা তৈরি বা ভাঙতে পারে? দেখা যাচ্ছে, এই ছোট কোণগুলি একটি নির্বিঘ্ন ছাঁচনির্মাণ প্রক্রিয়া এবং ত্রুটিহীন পণ্যের ফলাফলের চাবিকাঠি ধরে রাখে।

খসড়া কোণগুলি ছাঁচ থেকে অংশ মুক্তির সময় ঘর্ষণ কমায়, উভয় অংশ এবং ছাঁচকে ক্ষতি থেকে রক্ষা করে, এইভাবে ছাঁচে তৈরি উপাদানগুলির গুণমান এবং স্থায়িত্ব বৃদ্ধি করে।

ইজেকশনে খসড়া কোণের ভূমিকা

আপনি কি কখনও প্রথমে এটি গ্রীস না করে একটি প্যান থেকে একটি কেক বের করার চেষ্টা করেছেন? যখন একটি ঢালাই অংশের সঠিক খসড়া কোণ থাকে না তখন এটি এমনই হয়। অংশটি ঠান্ডা হওয়ার সাথে সাথে এটি সঙ্কুচিত হয় এবং ছাঁচে আটকে যায়। এটি একটি মসৃণ ইজেকশন প্রক্রিয়াকে একটি চড়াই যুদ্ধে পরিণত করতে পারে। আমি আমার প্রথম ডিজাইনের দিনগুলিতে যখন দড়ি শিখছিলাম তখন আমি নিজেই এটি ঘটতে দেখেছি। একটি সুচিন্তিত খসড়া কোণ 7 অতিরিক্ত ফ্লেয়ার যোগ করে, যা অংশগুলিকে প্রায় জাদুর মতো অনায়াসে স্লাইড করার অনুমতি দেয়।

সারণী: ইজেকশন সহজে খসড়া কোণের প্রভাব

| খসড়া কোণ | ইজেকশন ইজ | সারফেস ফিনিশ |

|---|---|---|

| 0 ডিগ্রী | কঠিন | দরিদ্র |

| 1-3 ডিগ্রী | পরিমিত | ভাল |

| 4+ ডিগ্রী | সহজ | চমৎকার |

সঠিক খসড়া দিয়ে ত্রুটিগুলি কম করা

খালি চোখে অদৃশ্য কিছু কীভাবে এত গভীর প্রভাব ফেলতে পারে তা আকর্ষণীয়। এই গুরুত্বপূর্ণ ড্রাফ্ট অ্যাঙ্গেলগুলি ছাড়া, অংশগুলি মোল্ড থেকে খোঁপায় বা স্ক্র্যাচ করতে পারে, যা কোনও অবশিষ্টাংশ না রেখে একগুঁয়ে স্টিকারের খোসা ছাড়ানোর চেষ্টা করার মতো। এটি বিশেষ করে জটিল ইলেকট্রনিক উপাদান তৈরি করার সময় যেখানে প্রতিটি মিলিমিটার গণনা করা হয়। আমি একটি প্রকল্প মনে করি যেখানে এমনকি একটি ছোটখাট পৃষ্ঠ ত্রুটি প্রধান সমাবেশ সমস্যা নেতৃত্বে, এই ক্ষেত্রে সবকিছু কত নির্ভুলতা underscoring.

উপাদান বিবেচনা এবং নকশা নমনীয়তা

বিভিন্ন উপকরণ একটি পার্টিতে বিভিন্ন ব্যক্তিত্বের মতো আচরণ করে। উদাহরণস্বরূপ, থার্মোপ্লাস্টিকগুলি পার্টির জীবনের মতো - তারা আরও সঙ্কুচিত হয় এবং তাদের আরও সংরক্ষিত প্রতিপক্ষ, থার্মোসেটের তুলনায় বড় খসড়া কোণ প্রয়োজন। আমি যখন ছাঁচ ডিজাইন করছি, তখন আমি সবসময় এটি মাথায় রাখি, নিশ্চিত করি যে প্রতিটি উপাদানের অনন্য আচরণ বোর্ড জুড়ে সামঞ্জস্য বজায় রাখার জন্য দায়ী। চিন্তাশীল খসড়া কেবল ত্রুটিগুলি এড়ানোর জন্য নয়; এটি উত্পাদন দক্ষতা 8 ।

ঠিক সঠিক খসড়া কোণে বুননের মাধ্যমে, আমরা আমাদের ছাঁচে তৈরি অংশগুলির ফর্ম এবং কার্যকারিতা উভয়ই উন্নত করতে পারি। এটি একটি গানে সমস্ত সঠিক নোটগুলিকে আঘাত করার মতো, আমাদের পণ্যগুলিকে কেবল দুর্দান্ত দেখায় না তবে কোনও বাধা ছাড়াই কঠোর শিল্পের মানগুলিও পূরণ করে তা নিশ্চিত করা৷

খসড়া কোণগুলি অংশ নির্গমনের সময় ঘর্ষণ কমায়।সত্য

খসড়া কোণগুলি একটি টেপার তৈরি করে যা অংশ এবং ছাঁচের মধ্যে ঘর্ষণকে কমিয়ে দেয়।

থার্মোসেটের জন্য থার্মোপ্লাস্টিকের চেয়ে বড় খসড়া কোণ প্রয়োজন।মিথ্যা

উচ্চ সংকোচনের হারের কারণে থার্মোপ্লাস্টিকের বড় খসড়া কোণ প্রয়োজন।

ব্যাস কিভাবে স্ক্রু বসের কার্যকারিতা প্রভাবিত করে?

আমার মনে আছে প্রথমবার আমি বুঝতে পেরেছিলাম যে পণ্যের স্থায়িত্ব নিশ্চিত করতে স্ক্রু বসের ব্যাস কতটা গুরুত্বপূর্ণ—এটি আমার ডিজাইন ক্যারিয়ারে একটি গেম-চেঞ্জার ছিল।

একটি স্ক্রু বসের ব্যাস শক্তি এবং স্থিতিশীলতার জন্য অত্যাবশ্যক, লোড বিতরণকে প্রভাবিত করে। একটি সর্বোত্তম আকার নিরাপদ বন্ধন নিশ্চিত করে, উপাদান ব্যর্থতা বা স্ট্রিপিং প্রতিরোধ করে।

স্ক্রু বস ডায়নামিক্স বোঝা

প্লাস্টিকের কম্পোনেন্ট ডিজাইনের জগতে আমার যাত্রায় 9 , স্ক্রু কর্তারা সর্বদা অজ্ঞাত নায়ক হিসাবে দাঁড়িয়েছে, বিশেষ করে যখন অংশগুলিকে সুরক্ষিতভাবে বেঁধে রাখার ক্ষেত্রে আসে। আমি একটি প্রকল্পে কাজ করার কথা স্মরণ করি যেখানে সাফল্য এবং বিপর্যয়ের মধ্যে পার্থক্যটি স্ক্রু বসের ব্যাস সঠিকভাবে পাওয়ার উপর নির্ভর করে। এটি আমাকে শিখিয়েছে যে একজন বস কতটা লোড সহ্য করতে পারে এবং এটি স্ট্রিপিংকে কতটা ভালভাবে প্রতিরোধ করতে পারে তার ক্ষেত্রে ব্যাস একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। একজন সুচিন্তিত স্ক্রু বসকে শুধুমাত্র স্ক্রুই ফিট করতে হবে না বরং বিকৃতি এড়াতে যথেষ্ট প্রাচীরের পুরুত্বেরও গর্ব করতে হবে—একটি পাঠ যা আমি প্রায় মিস অভিজ্ঞতা থেকে শিখেছি।

শক্তির জন্য সর্বোত্তম ব্যাস

আমি খুঁজে পেয়েছি যে একটি স্ক্রু বস ব্যাসের জন্য লক্ষ্য করা যা স্ক্রুটির প্রধান ব্যাসের প্রায় 2.5 গুণ একটি মিষ্টি জায়গা। এই অনুপাতটি বসকে উপাদানের অখণ্ডতার সাথে আপস না করে চাপ সামলাতে দেয়। উদাহরণস্বরূপ, আপনি যদি 4 মিমি ব্যাসের একটি স্ক্রু নিয়ে কাজ করছেন, তাহলে আপনি লোডটি দক্ষতার সাথে বিতরণ করার জন্য প্রায় 10 মিমি একজন বস চাইবেন। আমি সর্বদা থাম্বের এই নিয়মটি হাতে রেখেছি:

| স্ক্রু সাইজ | সাজেস্টেড বস ব্যাস |

|---|---|

| M3 | 7.5 মিমি |

| M4 | 10 মিমি |

| M5 | 12.5 মিমি |

ব্যাস নির্বাচনকে প্রভাবিতকারী ফ্যাক্টর

অবশ্যই, নিয়মগুলি মানিয়ে নেওয়ার জন্য তৈরি করা হয়। আমি শিখেছি যে চাপের মধ্যে উপাদানগুলি ভিন্নভাবে প্রতিক্রিয়া দেখায়, যার মানে ব্যাস সামঞ্জস্য করা প্রায়শই প্রয়োজনীয়। উদাহরণস্বরূপ, আমাকে একবার ডিজাইনে পরিবর্তন করতে হয়েছিল কারণ পলিকার্বোনেট অংশগুলির উচ্চতর নমনীয় মডুলাস 10 এর । এছাড়াও, তাপমাত্রার ওঠানামার মতো পরিবেশগত অবস্থা কাজগুলিতে একটি রেঞ্চ ফেলতে পারে, যা ডিজাইনের সময় এই বিষয়গুলি বিবেচনা করা গুরুত্বপূর্ণ করে তোলে।

ডিজাইনে ব্যবহারিক বিবেচনা

খসড়া কোণ এবং বিভাজন লাইনের মতো ব্যবহারিক দিকগুলি অন্তর্ভুক্ত করা আমাকে বিব্রতকর ডিজাইনের ত্রুটিগুলি থেকে একাধিকবার বাঁচিয়েছে। কোনও বস কোনও অংশের ধারের খুব কাছে না থাকে তা নিশ্চিত করা এমন কিছু যা আমি চাই যে আমাকে আগে বলা হত - এটি ইনস্টলেশনের সময় ক্র্যাকিং প্রতিরোধ করতে পারে। আজকাল, আমি কম্পিউটার-সাহায্যযুক্ত ডিজাইন 11 টুলগুলির উপর খুব বেশি নির্ভর করি যাতে তারা ব্যয়বহুল ভুল হয়ে ওঠার আগে সম্ভাব্য ত্রুটিগুলি কল্পনা করে। প্রতিটি নকশা একটি শেখা পাঠ, এবং প্রতিটি প্রকল্প আমার কিট অন্য টুল যোগ করে.

সর্বোত্তম বস ব্যাস হল স্ক্রু এর প্রধান ব্যাসের 2.5 গুণ।সত্য

এই অনুপাত উপাদান আপস ছাড়া কার্যকর লোড বিতরণের জন্য অনুমতি দেয়.

Polycarbonate এবং polypropylene একই বস ব্যাস প্রয়োজন।মিথ্যা

বিভিন্ন উপকরণের বিভিন্ন ধরনের নমনীয় মডিউল রয়েছে, যা বসের ব্যাসের চাহিদাকে প্রভাবিত করে।

আমি কীভাবে স্ক্রু বসগুলি শিল্পের মানগুলি পূরণ করে তা নিশ্চিত করতে পারি?

মনে আছে প্রথমবার যখন আপনি একটি ফ্ল্যাট-প্যাক ডেস্ক একত্রিত করার চেষ্টা করেছিলেন এবং বুঝতে পেরেছিলেন যে একটি গুরুত্বপূর্ণ স্ক্রু অনুপস্থিত ছিল? স্ক্রু কর্তাদের ডিজাইন করা প্রতিটি অংশ পুরোপুরি ফিট হয় তা নিশ্চিত করার মতো।

স্ক্রু কর্তারা উপযুক্ত উপকরণ নির্বাচন করে, সুনির্দিষ্ট মাত্রা বজায় রেখে এবং অপ্টিমাইজড কার্যকারিতা এবং সম্মতির জন্য CAD এবং শিল্পের রেফারেন্স সহ ডিজাইন নির্দেশিকা অনুসরণ করে শিল্পের মান পূরণ করে তা নিশ্চিত করুন।

স্ক্রু বসদের জন্য উপাদান নির্বাচন

আমি একবার নিজেকে একটি বাঁধার মধ্যে পেয়েছি যখন প্রোটোটাইপের একটি ব্যাচ ব্যর্থ হয়েছিল কারণ আমি উপাদান পছন্দের গুরুত্বকে অবমূল্যায়ন করেছি। এখন, আমি বুঝি যে সঠিক উপাদান নির্বাচন করা, যেমন ABS , পলিকার্বোনেট, বা নাইলন, সমস্ত পার্থক্য করতে পারে। এই উপকরণগুলি শক্তি এবং নমনীয়তার মতো অনন্য বৈশিষ্ট্যগুলি অফার করে, যা চূড়ান্ত পণ্যের কার্যকারিতার জন্য অত্যন্ত গুরুত্বপূর্ণ। বস্তুগত বৈশিষ্ট্য 12 আমার নকশা প্রক্রিয়ার একটি মূল পদক্ষেপ হয়ে উঠেছে।

মাত্রিক নির্ভুলতা এবং সহনশীলতা

মাত্রার নির্ভুলতা শুধুমাত্র একটি প্রযুক্তিগত প্রয়োজন নয়; এটি একটি শিল্প ফর্ম যা আমি গভীরভাবে উপলব্ধি করতে এসেছি। আমার কর্মজীবনের শুরুর দিকে, আমি কঠিন উপায় শিখেছিলাম যখন একটি সামান্য ভুল গণনা একটি সম্পূর্ণ পুনরায় ডিজাইনের দিকে পরিচালিত করে। এখন, CAD সফ্টওয়্যার ব্যবহার করা আমার কাছে দ্বিতীয় প্রকৃতি। এটি নিশ্চিত করে যে পরিমাপ এবং সহনশীলতাগুলি স্পট অন, ব্যয়বহুল ত্রুটিগুলি এড়ানো। বিশ্বস্ত প্রকৌশল মান 13 হল নির্ভুলতা বজায় রাখার জন্য আমার কাছে যাওয়া সম্পদ।

| মাত্রা | সহনশীলতা (মিমি) |

|---|---|

| ব্যাস | ±0.05 |

| উচ্চতা | ±0.10 |

| প্রাচীর বেধ | ±0.02 |

সর্বোত্তম কর্মক্ষমতা জন্য ডিজাইন নির্দেশিকা

সর্বোত্তম কর্মক্ষমতা প্রতিশ্রুতি যে নকশা নির্দেশিকা অনুসরণ একটি নির্দিষ্ট সন্তুষ্টি আছে. যে সময়ের মতো আমি নিখুঁত বসের উচ্চতা-থেকে-ব্যাস অনুপাত আবিষ্কার করেছি—সাধারণত 2:1 থেকে 4:1-এর মধ্যে—এই অনুপাতটি কাঠামোগত অখণ্ডতার জন্য আমার ডিজাইনের ভিত্তি হয়ে উঠেছে। শিল্প কেস স্টাডি থেকে তুলেছি 14 ।

নির্ভুলতার জন্য CAD সরঞ্জামগুলি বাস্তবায়ন করা

আমি কীভাবে স্ক্রু বস ডিজাইনের সাথে যোগাযোগ করি তাতে CAD সরঞ্জামগুলির সাথে কাজ করা একটি গেম-চেঞ্জার হয়েছে। এই সরঞ্জামগুলি আমাকে নির্ভুলতার সাথে মডেল করার অনুমতি দেয় এবং এমনকি উত্পাদন শুরু হওয়ার আগে সম্মতি নিশ্চিত করতে স্ট্রেস পরীক্ষা অনুকরণ করতে দেয়। উন্নত CAD কৌশল 15 আবিষ্কার করা আমার ডিজাইনের নির্ভুলতাকে উল্লেখযোগ্যভাবে উন্নত করেছে।

কনসাল্টিং ইন্ডাস্ট্রি রেফারেন্স

একটি শিল্পে যা ক্রমাগত বিকশিত হচ্ছে, সর্বশেষ মানগুলির সাথে আপডেট থাকা অপরিহার্য। ISO নির্দেশিকা এবং প্রস্তুতকারকের স্পেসিফিকেশন আমাকে উদীয়মান প্রবণতা এবং নিয়ন্ত্রক প্রয়োজনীয়তা সম্পর্কে গুরুত্বপূর্ণ অন্তর্দৃষ্টি প্রদান করে। এগিয়ে থাকার জন্য ব্যাপক গাইড 16

এই দিকগুলিতে মনোনিবেশ করার মাধ্যমে, আমি নিশ্চিত করতে পারি যে আমার স্ক্রু কর্তারা শুধুমাত্র পূরণ করে না কিন্তু প্রায়শই শিল্পের মানকে অতিক্রম করে, টেকসই এবং অনুগত পণ্য ডিজাইনের জন্য মঞ্চ তৈরি করে।

ABS স্ক্রু কর্তাদের জন্য একটি সাধারণ উপাদান।সত্য

ABS এর শক্তির কারণে প্রায়শই স্ক্রু বসের জন্য ব্যবহৃত হয়।

স্ক্রু বসের উচ্চতা সর্বদা তার ব্যাসের দ্বিগুণ হওয়া উচিত।মিথ্যা

উচ্চতা থেকে ব্যাসের অনুপাত পরিবর্তিত হয়; এটি 2:1 থেকে 4:1 পর্যন্ত।

স্ক্রু বস ডিজাইনে সাধারণ ভুলগুলি কী কী এবং কীভাবে সেগুলি এড়ানো যায়?

আহ, স্ক্রু বস ডিজাইনের জগত—এটি একটি গোলকধাঁধা যেখানে এমনকি ক্ষুদ্রতম ভুল পদক্ষেপও বড় মাথাব্যথার কারণ হতে পারে। আমি সেখানে গেছি, কেন যে আপাতদৃষ্টিতে নিখুঁত নকশা ঠিক রাখা হবে না উপর আমার মাথা scratching. আসুন সেই সাধারণ সমস্যাগুলির মধ্যে ডুব দেওয়া যাক এবং কীভাবে সেগুলি থেকে দূরে থাকা যায়৷

স্ক্রু বস ডিজাইনের সাধারণ ভুলগুলির মধ্যে রয়েছে ভুল ব্যাস, প্রাচীরের বেধ এবং খসড়া কোণ। সর্বোত্তম পণ্য কর্মক্ষমতা জন্য মাত্রা এবং উপকরণ নকশা নির্দেশিকা মেনে চলার দ্বারা এড়িয়ে চলুন.

ভুল ব্যাস সাইজিং

ওহ ছেলে, আমার মনে আছে প্রথমবার আমি ব্যাস সঠিকভাবে পাওয়ার গুরুত্বকে অবমূল্যায়ন করেছি। আমি এমন স্ক্রু দিয়ে শেষ করেছি যে হয় তারা ড্যান্স শোয়ের জন্য অডিশন দিচ্ছে বা একেবারেই ফিট হবে না। ভাবুন তো আমার দলের সামনে বিব্রত! একটি খুব ছোট ব্যাস সমাবেশ দুঃস্বপ্নের 17 , যখন খুব বড় আপনার উপাদান দুর্বল এবং ব্যর্থতা প্রবণ ছেড়ে.

কিভাবে এড়ানো যায় : স্ক্রু আকারের জন্য স্ট্যান্ডার্ড টেবিলে লেগে থাকুন; তারা এখানে আপনার সেরা বন্ধু। নিশ্চিত করুন বস ব্যাস snug কিন্তু দম বন্ধ না. উপাদানের সঙ্কুচিত হারের উপর নজর রাখুন-আপনি কোন চমক চান না।

| স্ক্রু সাইজ | সাজেস্টেড বস ব্যাস | উপাদান সংকোচন |

|---|---|---|

| #4 | 3.6 মিমি | 0.5% |

| #6 | 4.8 মিমি | 0.6% |

অনুপযুক্ত প্রাচীর বেধ

তারপর প্রাচীর বেধ গাথা আছে. আমি এই পাঠটি কঠিনভাবে শিখেছি যখন আমি এমন একটি অংশ ডিজাইন করেছি যা হ্যালোইনের সময় একটি কুমড়ার মতো ছিল কারণ সেই ভয়ঙ্কর সিঙ্ক চিহ্ন 18 । ফ্লিপ সাইডে, খুব পাতলা হয়ে যান এবং আপনার শক্তিতে আপস করার ঝুঁকি থাকে।

কিভাবে এড়াতে হয় : তার চারপাশের সাথে সামঞ্জস্যপূর্ণ প্রাচীরের বেধের জন্য লক্ষ্য করুন। সাধারণত, অংশটির নামমাত্র প্রাচীর বেধের 40-60% এর মধ্যে রাখা ভাল কাজ করে।

অপর্যাপ্ত খসড়া কোণ

ড্রাফ্ট অ্যাঙ্গেল ছিল আরেকটি বাধা যা আমি হোঁচট খেয়েছিলাম। আপনি যদি এটি ঠিক না পান তবে এটি আপনার জুতার নিচ থেকে গাম খুলে দেওয়ার চেষ্টা করার মতো। পর্যাপ্ত খসড়া কোণ ছাড়া, ছাঁচ থেকে আপনার টুকরা অপসারণ করা একটি ঝুঁকিপূর্ণ ব্যবসা যা ক্ষতির কারণ হতে পারে।

কীভাবে এড়ানো যায় : ন্যূনতম 0.5 ডিগ্রির একটি খসড়া কোণ জীবন রক্ষাকারী হতে পারে, এটি ছাঁচ থেকে মুক্তি পাওয়া সহজ করে এবং আপনার পৃষ্ঠকে একটি সুন্দর স্পর্শ দেয়।

উপাদান নির্বাচন উদ্বেগ

ভুল উপাদান বাছাই করা হল এক জোড়া জুতা বাছাই করার মত যা দেখতে চমত্কার কিন্তু এক ঘন্টা পরে আপনাকে ফোস্কা দেয়। একটি ভঙ্গুর বা অত্যধিক জীর্ণ আউট বস কোন মজা.

কিভাবে এড়াতে হবে : আপনার অংশের কি প্রয়োজন তার উপর ভিত্তি করে উপকরণ নির্বাচন করুন। তাপমাত্রা প্রতিরোধ, যান্ত্রিক শক্তি এবং রাসায়নিক সামঞ্জস্যের 19 ।

রিব রিইনফোর্সমেন্টের অভাব

সবশেষে, পাঁজরের শক্তিবৃদ্ধিকে অবমূল্যায়ন করবেন না। আমি একবার সেগুলি এড়িয়ে গিয়েছিলাম, ভেবেছিলাম যে আমার বস নিজে থেকেই যথেষ্ট শক্তিশালী, শুধুমাত্র তাসের ঘরের মতো চাপে এটি ভেঙে পড়তে দেখে।

কিভাবে এড়াতে হয় : কৌশলগতভাবে বসের গোড়ার চারপাশে পাঁজর ডিজাইন করুন। তাদের স্ক্রু সন্নিবেশের পথে না গিয়ে সমর্থন করা উচিত, একজন পেশাদারের মতো স্ট্রেস পরিচালনা করা উচিত।

আমাদের সর্বদা বিকশিত শিল্পে, সর্বোত্তম অনুশীলনের সাথে আপডেট থাকা অত্যন্ত গুরুত্বপূর্ণ। ডিজাইন এবং প্রক্রিয়াগুলিকে পরিমার্জিত করার জন্য ক্রমাগত শেখার জন্য সময় বিনিয়োগ করা মূল্যবান। পণ্য ডিজাইনারদের জন্য উপযোগী সংস্থানগুলি দেখুন 20 ৷ আসুন একসাথে সেই ডিজাইনের সীমানা ঠেলে রাখি!

ভুল ব্যাস মাপ স্ক্রু বস সমর্থন দুর্বল.সত্য

একটি ভুল ব্যাস অনুপযুক্ত স্ক্রু ফিট বা দুর্বল উপাদান সমর্থন হতে পারে.

পুরু দেয়াল ব্যবহার করে স্ক্রু কর্তাদের মধ্যে সিঙ্কের চিহ্ন রোধ করে।মিথ্যা

মোটা দেয়াল আসলে অসম শীতলতার কারণে সিঙ্কের চিহ্ন তৈরি করতে পারে।

উপসংহার

একটি কার্যকরী স্ক্রু বস ডিজাইন করার জন্য প্লাস্টিকের উপাদানগুলিতে কাঠামোগত অখণ্ডতা এবং উত্পাদনযোগ্যতা নিশ্চিত করার জন্য দেয়ালের বেধ, ব্যাস, খসড়া কোণ এবং উপাদান নির্বাচন অপ্টিমাইজ করা জড়িত।

-

বুঝুন কিভাবে প্রাচীর বেধ শীতল সময় প্রভাবিত করে, উত্পাদন দক্ষতা এবং গুণমান প্রভাবিত করে। ↩

-

এবিএস এবং পলিকার্বোনেটের মতো বিভিন্ন উপকরণ প্রাচীরের বেধের পরিবর্তনে কীভাবে সাড়া দেয় তা তুলনা করুন। ↩

-

প্লাস্টিকের ডিজাইনে দেয়ালের বেধ অপ্টিমাইজ করার বিষয়ে কেস স্টাডি থেকে ব্যবহারিক অন্তর্দৃষ্টি লাভ করুন। ↩

-

থার্মোপ্লাস্টিকের তাপীয় প্রতিরোধ কীভাবে উচ্চ-তাপমাত্রার পরিবেশে স্থায়িত্বকে প্রভাবিত করে তা অন্বেষণ করুন, যাতে স্ক্রু কর্তারা চাপের মধ্যে অখণ্ডতা বজায় রাখে। ↩

-

জেনে নিন কেন ABS এর শক্তির ভারসাম্য, প্রভাব প্রতিরোধ ক্ষমতা এবং উৎপাদন স্ক্রু বসগুলিতে প্রক্রিয়াকরণের সহজতার জন্য পছন্দ করা হয়। ↩

-

আবিষ্কার করুন কিভাবে নাইলনের পরিধান প্রতিরোধ ক্ষমতা এবং কম ঘর্ষণ এটিকে চলমান অংশগুলির সাথে অ্যাপ্লিকেশনের জন্য একটি চমৎকার উপাদান পছন্দ করে তোলে। ↩

-

ইনজেকশন ছাঁচনির্মাণে তাদের গুরুত্ব বোঝার জন্য খসড়া কোণের মৌলিক ধারণাটি বুঝুন। ↩

-

আবিষ্কার করুন কিভাবে সঠিক খসড়া কোণ বর্ধিত উত্পাদন দক্ষতা অবদান. ↩

-

প্লাস্টিকের ডিজাইনের মধ্যে উপাদানগুলি সুরক্ষিত করতে, সামগ্রিক সমাবেশের অখণ্ডতা বাড়াতে কেন স্ক্রু বসগুলি গুরুত্বপূর্ণ তা অন্বেষণ করুন। ↩

-

আবিষ্কার করুন কিভাবে নমনীয় মডুলাস প্লাস্টিক উপাদান কর্মক্ষমতা প্রভাবিত করে, ইঞ্জিনিয়ারিং অ্যাপ্লিকেশনগুলিতে নকশা পছন্দ প্রভাবিত করে। ↩

-

ছাঁচ ডিজাইনে সিএডি-র সুবিধাগুলি সম্পর্কে জানুন, নির্ভুলতা উন্নত করা এবং উত্পাদনে ত্রুটির হার হ্রাস করা। ↩

-

উপাদান বৈশিষ্ট্য অন্বেষণ স্ক্রু বস নকশা স্থায়িত্ব এবং শক্তি জন্য উপযুক্ত উপকরণ নির্বাচন করতে সাহায্য করে. ↩

-

প্রকৌশল মান পর্যালোচনা করা সুনির্দিষ্ট মাত্রিক সহনশীলতার আনুগত্য নিশ্চিত করে, নির্ভরযোগ্য স্ক্রু বস ডিজাইনের জন্য অত্যন্ত গুরুত্বপূর্ণ। ↩

-

কেস স্টাডি পরীক্ষা করা স্ক্রু বসদের জন্য সফল ডিজাইনের কৌশলগুলির ব্যবহারিক অন্তর্দৃষ্টি প্রদান করে। ↩

-

উন্নত CAD কৌশল শেখা মডেলিং এবং স্ক্রু বস ডিজাইন যাচাইকরণে নির্ভুলতা বাড়ায়। ↩

-

আইএসও নির্দেশিকা পর্যালোচনা করা আন্তর্জাতিক মানের সাথে ডিজাইনকে সারিবদ্ধ করতে, সম্মতি এবং গুণমান নিশ্চিত করতে সহায়তা করে। ↩

-

কিভাবে ভুল মাপ নির্ধারণ সমাবেশের দক্ষতাকে প্রভাবিত করে তা জানুন এবং ফিট উন্নত করার জন্য নির্দেশিকা অন্বেষণ করুন। ↩

-

কিভাবে অনুপযুক্ত প্রাচীর বেধ ত্রুটি সৃষ্টি করে এবং সেগুলি প্রশমিত করার কৌশলগুলি আবিষ্কার করুন। ↩

-

সঠিক উপাদান নির্বাচন কিভাবে স্থায়িত্ব এবং কর্মক্ষমতা বাড়ায় খুঁজে বের করুন. ↩

-

স্থায়িত্ব এবং দক্ষতার জন্য ডিজাইন অপ্টিমাইজ করার বিষয়ে বিশেষজ্ঞের অন্তর্দৃষ্টি অ্যাক্সেস করুন। ↩