কখনও প্লাস্টিকের অংশ দেখে ভেবেছেন, "কি হয়েছে?" আমি সত্যিই আছে. ইনজেকশন ছাঁচনির্মাণে সাধারণ সমস্যাগুলি সাধারণত এটির কারণ হয়।

ইনজেকশন মোল্ড করা আইটেমগুলির সাধারণ ত্রুটিগুলির মধ্যে রয়েছে ফ্ল্যাশ, সংকোচন, জোড়ের চিহ্ন, প্রবাহের চিহ্ন, রূপালী রেখা, দুর্বল গ্লস এবং বুদবুদ। ছাঁচ নকশা ত্রুটি, উপাদান সমস্যা এবং প্রক্রিয়া ভুল কনফিগারেশন এই সমস্যার কারণ. তারা চেহারা এবং ব্যবহার উভয়ই প্রভাবিত করে।

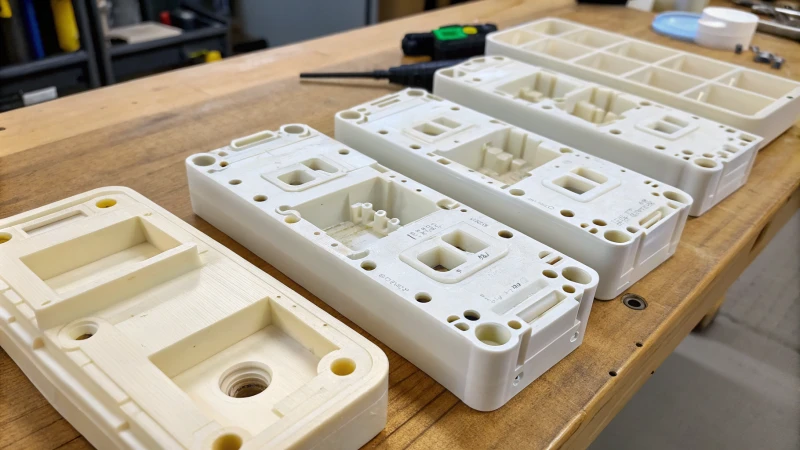

আমি যে কারখানায় কাজ করি সেখানে আমার প্রথম বড় প্রকল্পের কথা মনে আছে। আমরা একটি নকশা নিখুঁত করতে সপ্তাহ কাটিয়েছি, শুধুমাত্র ফ্ল্যাশ এবং সংকোচনের মতো সমস্যার মুখোমুখি হতে। ফ্ল্যাশ মানে ছাঁচের প্রান্তে থাকা পাতলা ফ্লেক্স। এটি উচ্চ ইনজেকশন চাপ বা দুর্বল ছাঁচ বিচ্ছেদ থেকে ঘটে। যখন প্লাস্টিক ঠান্ডা হওয়ার সাথে সাথে জায়গা পূরণ করে না তখন সঙ্কুচিত হয়ে যায়।

এই সমস্যাগুলি স্বীকার করা খুব গুরুত্বপূর্ণ ছিল। এটা শুধু তাদের দেখা সম্পর্কে ছিল না. কেন ঘটেছে তা বোঝা এবং সমাধান খুঁজে বের করা গুরুত্বপূর্ণ। প্রতিটি ত্রুটি একটি গল্প বলে। এটি ছাঁচ নকশা, উপাদান পছন্দ এবং প্রক্রিয়াকরণের বিশেষ বিবরণের কথা বলে। এই বিশদ বিবরণের দিকে তাকানো একটি ধাঁধা সমাধানের মতো মনে হয়। এটি সত্যিই পণ্যের গুণমান এবং উত্পাদন দক্ষতা উভয়ই উন্নত করে।

অত্যধিক ইনজেকশন চাপের কারণে ফ্ল্যাশ ঘটে।সত্য

অত্যধিক ইনজেকশন চাপের ফলে উপাদান বেরিয়ে যায়, ফ্ল্যাশ তৈরি হয়।

সংকোচন ছাঁচ ডিজাইনের সাথে সম্পর্কিত নয়।মিথ্যা

কুলিং রেটকে প্রভাবিত করে দুর্বল ছাঁচ ডিজাইনের কারণে সংকোচন ঘটতে পারে।

ফ্ল্যাশ কীভাবে পণ্যের গুণমানকে প্রভাবিত করে?

আপনি কি কখনও আপনার প্রিয় ডিভাইসে ছোট ত্রুটি দেখেছেন? ফ্ল্যাশ সম্ভবত তাদের পরিবর্তন করে।

ফ্ল্যাশ অংশে কুশ্রী অতিরিক্ত টুকরা তৈরি করে পণ্যের গুণমানকে প্রভাবিত করে। এটি চেহারা এবং কার্যকারিতা উভয়ই হ্রাস করে। এই সমস্যাটি প্রায়শই অত্যধিক ইনজেকশন চাপ বা ছাঁচ সঠিকভাবে সারিবদ্ধ না হওয়ার কারণে হয়।

ইনজেকশন ছাঁচনির্মাণ মধ্যে ফ্ল্যাশ

ফ্ল্যাশ ঘটে যখন ছাঁচনির্মাণের সময় প্লাস্টিক ফুটো হয়ে পাতলা প্রান্ত তৈরি করে। অতিরিক্ত বিট সহ একটি পাজল টুকরা কল্পনা করুন যা সঠিকভাবে ফিট হবে না। উচ্চ চাপ বা ভুল ছাঁচের কারণে ওভারফ্লো ঘটে। এই অবাঞ্ছিত নিদর্শন 1 শুধুমাত্র পণ্যের নান্দনিক আবেদন প্রভাবিত করে না কিন্তু অপসারণের জন্য অতিরিক্ত পোস্ট-প্রসেসিং প্রয়োজন হতে পারে।

ফ্ল্যাশের কারণ

- উচ্চ ইনজেকশনের চাপ : এটা খুব বেশি পানি ঢালার মত; অতিরিক্ত চাপ প্লাস্টিককে অবাঞ্ছিত জায়গায় ঠেলে দেয়। যখন ইনজেকশনের চাপ ক্ল্যাম্পিং ফোর্সকে ছাড়িয়ে যায়, তখন প্লাস্টিক গলে অবাঞ্ছিত এলাকায় চলে যায়, ফ্ল্যাশ তৈরি করে।

- ছাঁচের ত্রুটি : একটি আঁকাবাঁকা ফ্রেমে একটি দরজা বন্ধ করা কঠিন। খারাপ ছাঁচ প্রান্তিককরণ একই প্রভাব আছে. ছাঁচ বিভাজন পৃষ্ঠের একটি ফাঁক বা দুর্বল সন্নিবেশ ম্যাচিং ফ্ল্যাশ হতে পারে.

- উপাদানের তরলতা : কিছু প্লাস্টিক খুব সহজেই প্রবাহিত হয়, সমস্যা তৈরি করে। প্লাস্টিক উপাদানের অত্যধিক তরলতা এছাড়াও ফ্ল্যাশ অবদান রাখতে পারে.

ফ্ল্যাশ এর প্রভাব

ফ্ল্যাশ শুধুমাত্র খারাপ দেখায় না, এটি সমাবেশের সময় সমস্যাও সৃষ্টি করে। অংশগুলি একসাথে ভালভাবে ফিট নাও হতে পারে, যা সত্যিই বিরক্তিকর, বিশেষ করে ইলেকট্রনিক্সে যেখানে বিবরণ অনেক গুরুত্বপূর্ণ।

| দৃষ্টিভঙ্গি | প্রভাব |

|---|---|

| নান্দনিকতা | চাক্ষুষ আবেদন হ্রাস |

| কার্যকারিতা | সমাবেশে হস্তক্ষেপ |

| খরচ | পোস্ট-প্রসেসিং বৃদ্ধি |

ফ্ল্যাশ মিনিমাইজ করা

ফ্ল্যাশ বন্ধ করার জন্য ছাঁচনির্মাণের যত্নশীল নিয়ন্ত্রণ প্রয়োজন:

- চাপ নিয়ন্ত্রণ : লিক প্রতিরোধ করার জন্য সঠিক ইনজেকশন চাপ বজায় রাখুন এবং নিশ্চিত করুন যে অতিরিক্ত উপাদান ওভারফ্লো প্রতিরোধ করতে ইনজেকশন চাপ নিরাপদ সীমার মধ্যে রয়েছে।

- ছাঁচ নকশা যথার্থতা : নিয়মিত চেক সব অংশ পুরোপুরি ফিট সাহায্য. বিভাজন লাইনে ফাঁক রোধ করতে সঠিক ছাঁচ নকশা এবং নিয়মিত রক্ষণাবেক্ষণ গুরুত্বপূর্ণ।

- উপাদান নির্বাচন : ফ্ল্যাশের সম্ভাবনা কমাতে উপযুক্ত তরলতার সাথে অবাঞ্ছিত প্রবাহ হ্রাস করে এমন উপকরণগুলি বেছে নিন।

এই বিবরণগুলি বোঝার মাধ্যমে, কোম্পানিগুলি সম্ভবত পণ্যের গুণমান 2 এবং উত্পাদন প্রক্রিয়া সহজ করে। আমার মত লোকেদের জন্য, প্রতিবার চমৎকার পণ্য তৈরির জন্য ফ্ল্যাশ ঠিক করা অত্যাবশ্যক।

ফ্ল্যাশ সমস্যা মোকাবেলা উত্পাদন ফলাফল পরিবর্তন. এটি এই ধরনের চ্যালেঞ্জগুলিকে কার্যকরভাবে মোকাবেলা করার মাধ্যমে প্রযোজক এবং ব্যবহারকারী উভয়কেই সাহায্য করে, যার ফলে উৎপাদনের গুণমান 3- , যা প্রস্তুতকারক এবং শেষ-ব্যবহারকারী উভয়কেই একইভাবে উপকৃত করে।

ফ্ল্যাশ পণ্যের নান্দনিক আবেদন হ্রাস করে।সত্য

ফ্ল্যাশ দৃশ্যমান অতিরিক্ত উপাদান তৈরি করে, পণ্যের নান্দনিকতা থেকে বিঘ্নিত করে।

উচ্চ ইনজেকশন চাপ ফ্ল্যাশ গঠন প্রতিরোধ করে।মিথ্যা

অত্যধিক ইনজেকশন চাপ ফাঁক মধ্যে উপাদান জোর করে ফ্ল্যাশ কারণ.

কেন ইনজেকশন ছাঁচনির্মাণে সঙ্কুচিত ডেন্টস ঘটে?

ইনজেকশন ছাঁচনির্মাণে সঙ্কুচিত ডেন্ট ঘটে। এই dents একটি কঠিন সমস্যা একটি নিখুঁত অংশ পরিবর্তন. আমি তাদের মুখোমুখি প্রথমবার মনে করি. আমি বুঝতে পেরেছি যে মূল কারণগুলি খুঁজে বের করাই তাদের সমাধানের চাবিকাঠি।

ইনজেকশন ছাঁচনির্মাণে সঙ্কুচিত ডেন্টগুলি সমানভাবে পুরু নয় এমন দেয়ালের কারণে উপস্থিত হয়। প্রক্রিয়া চলাকালীন অপর্যাপ্ত চাপও সমস্যায় অবদান রাখে। উপরন্তু, ঠান্ডা প্রায়ই ভালভাবে পরিচালিত হয় না। এই কারণগুলি প্লাস্টিক গলতে বাধা দেয় যাতে এটি ঠান্ডা হয়ে যায়। এর ফলে গর্ত হয়।

সঙ্কুচিত দাঁতের কারণ

ছাঁচ ডিজাইন করার আমার প্রথম দিনগুলিতে, সঙ্কুচিত ডেন্টের মুখোমুখি হওয়া আমাকে সত্যিই বিভ্রান্ত করেছিল। এই ছোট ডিপগুলি অপ্রত্যাশিত ছিল। এই ত্রুটিগুলি সম্পর্কে শেখা কঠিন ছিল, কিন্তু আমি কিছু গুরুত্বপূর্ণ জিনিস খুঁজে পেয়েছি।

1. অসম দেয়ালের বেধ

আমি একবার বিভিন্ন বেধের দেয়াল দিয়ে একটি অংশ ডিজাইন করেছি। আমি এটা চতুর ছিল. কিন্তু ঘন অংশগুলি আরও ধীরে ধীরে ঠান্ডা হয়, যার ফলে সেই বিরক্তিকর সঙ্কুচিত গর্তগুলি তৈরি হয়। পাঠ শিখেছি? এই সমস্যা এড়াতে ডিজাইনের সময় দেয়ালের বেধ একই রাখুন। ইউনিফর্ম বেধ মূল.

2. পর্যাপ্ত হোল্ডিং প্রেসার নয়

আমি মাঝে মাঝে মিস করি যে ঠাণ্ডা করার সময় হোল্ডিং প্রেসার কতটা গুরুত্বপূর্ণ ছিল। পর্যাপ্ত চাপ ছাড়া, আমার উপাদান পুরু অংশ পূরণ করেনি, যার ফলে ডেন্ট হয়। চাপ সামঞ্জস্য সবকিছু পরিবর্তন. ছাঁচ সঠিক প্যাকিং প্রয়োজন।

3. কুলিং টাইম ম্যানেজ করা

আমি বুঝতে পেরেছি যে দ্রুত শীতল হওয়ার ফলে পার্ট ওয়াপিং হয়। যদি অংশটি খুব শীঘ্রই বের হয়ে যায় তবে এটি শক্ত নাও হতে পারে। শক্তিশালী অংশগুলির জন্য সঠিক শীতল সময় সন্ধান করা অত্যন্ত গুরুত্বপূর্ণ। টাইমিং অপরিহার্য।

সংকোচনের কারণে সাধারণ ইনজেকশন ছাঁচনির্মাণ ত্রুটি

| ত্রুটির ধরন | বর্ণনা | কারণ |

|---|---|---|

| ফ্ল্যাশ (ওভারফ্লো) | ছাঁচ প্রান্তে অতিরিক্ত প্লাস্টিক ফর্ম | উচ্চ ইনজেকশন চাপ বা দরিদ্র ছাঁচ নকশা |

| ঢালাই চিহ্ন | রঙের বৈচিত্র সহ রৈখিক চিহ্ন | অনুপযুক্ত গেট অবস্থান বা দুর্বল venting |

| প্রবাহের চিহ্ন | তরঙ্গের মতো পৃষ্ঠের চিহ্ন | অসম প্রবাহের গতি বা কম গলিত তাপমাত্রা |

বিভিন্ন ছাঁচনির্মাণ ত্রুটির সাথে আমার অভিজ্ঞতাগুলি জ্ঞানদায়ক ছিল। প্রতিটি ত্রুটি আমাকে পৃথকভাবে শিখিয়েছে যে একটি ত্রুটি সংশোধন করলে অন্যটি সমাধান হয় না।

উদাহরণস্বরূপ, ইনজেকশন গতি 4 ঢালাই চিহ্নের জন্য কাজ করেছে কিন্তু সংকোচনের সমস্যাগুলি পরিষ্কার করেনি।

উপকরণ নির্বাচন

সঠিক উপাদান বাছাই করাও গুরুত্বপূর্ণ। কিছু প্লাস্টিক বেশি সঙ্কুচিত হয় কারণ তারা সহজে প্রবাহিত হয়। বস্তুগত বৈশিষ্ট্য 5 জানা আমাকে ডিজাইনে অনেক সাহায্য করেছে।

নতুন উপকরণ চেষ্টা করা বা উপাদান যোগ করা সত্যিই সংকোচনের সম্ভাবনা হ্রাস করে। পণ্য সাফল্যের ফলাফল হতে পারে 6 . আমি সবসময় প্রতিটি প্রকল্পে এই জন্য লক্ষ্য.

অসম প্রাচীর বেধ সঙ্কোচন ডেন্ট কারণ.সত্য

পুরু অংশগুলি ধীরে ধীরে ঠাণ্ডা হয়, যা অপর্যাপ্ত ভরাট এবং গর্তের দিকে পরিচালিত করে।

উচ্চ ইনজেকশন চাপ সঙ্কুচিত ডেন্ট প্রতিরোধ করে।মিথ্যা

উচ্চ চাপ ফ্ল্যাশ হতে পারে, সংকোচন ডেন্ট প্রতিরোধ করতে পারে না।

কেন ঝালাই চিহ্নগুলি ছাঁচে তৈরি পণ্যগুলিতে প্রদর্শিত হয়?

আপনি আদর্শ ছাঁচনির্মাণ পণ্য ডিজাইন করার জন্য আপনার হৃদয় ঢেলে যখন ফিরে চিন্তা করুন. সেই বিরক্তিকর ঝালাই চিহ্নগুলি সম্ভবত আপনার দিকে ফিরে তাকায়।

প্লাস্টিক গলে বিভাজিত হয়ে ছাঁচের ভিতরে একসাথে ফিরে আসার সময় ঢালাইয়ের চিহ্নগুলি ঘটে। এটি সাধারণত দুর্বল গেটের নকশা, পর্যাপ্ত ভেন্ট না থাকা বা ভুল ইনজেকশন সেটিংসের কারণে ঘটে।

ওয়েল্ড মার্কস বোঝা

আমি ঝালাই চিহ্নের সাথে আমার প্রথম সাক্ষাতের কথা স্পষ্টভাবে মনে রাখি। আমার অন্যথায় নিখুঁত সৃষ্টি জুড়ে একটি ভূতের মতো একটি ক্ষীণ রেখা এঁকেছিল। এই চিহ্নগুলি প্লাস্টিক গলে বিচ্ছেদ এবং যোগদানের কারণে তৈরি করা পণ্যগুলিতে লাইন হিসাবে প্রদর্শিত হয়। এই বিভাজন এবং একত্রীকরণ লাইন তৈরি করে যা বাকি আইটেম থেকে আলাদা বা আলাদাভাবে উজ্জ্বল হয়।

ঝালাই চিহ্নের কারণ

1. গেট ডিজাইন:

আমি একবার ভুল জায়গায় একটি গেট দিয়ে একটি অংশ তৈরি করেছিলাম, যা গলিতকে বিভক্ত করতে এবং একত্রিত হওয়ার দিকে ঠেলে দিয়েছিল, ঝালাইয়ের চিহ্ন রেখেছিল। সঠিক গেট ডিজাইন 7 অভিন্ন প্রবাহ নিশ্চিত করে এবং এই সমস্যাটি প্রতিরোধ করে।

2. ছাঁচ ভেন্টিং:

দুর্বল ভেন্টিং ফাঁদ বাতাসকে প্রবাহ বিন্দুতে আটকে রাখে এবং আণবিক চেইনের সম্পূর্ণ ফিউশন বন্ধ করে দেয়। আমি এই কঠিন উপায় শিখেছি যখন আমার ডিজাইনগুলির একটি মানের পরীক্ষায় ব্যর্থ হয়েছিল। ভাল বায়ুচলাচল সম্পূর্ণ বায়ু খালি করার অনুমতি দিয়ে এই বিরক্তিকর লাইনগুলি সরিয়ে দিতে পারে।

3. ইনজেকশন ছাঁচনির্মাণ পরামিতি:

গলিত তাপমাত্রা এবং ইনজেকশন গতির মত সেটিংস পরিবর্তন করা গুরুত্বপূর্ণ। আমি দেখেছি যে নিম্ন তাপমাত্রা বা গতির ফলে দরিদ্র ফিউশন হতে পারে, যার ফলে ঝালাই চিহ্ন হতে পারে। সামঞ্জস্য উপাদান বৈশিষ্ট্য উপর ভিত্তি করে করা আবশ্যক.

অন্যান্য অবদানকারী ফ্যাক্টর

| ফ্যাক্টর | বর্ণনা |

|---|---|

| উপাদান প্রবাহ | অপর্যাপ্ত প্রবাহ আংশিক লয় ঘটায়। |

| অংশ জ্যামিতি | জটিল আকারগুলি ঝালাই চিহ্নের সম্ভাবনা বাড়ায়। |

| উপাদানের ধরন | কিছু প্লাস্টিক ঢালাই সমস্যার জন্য বেশি প্রবণ। |

ঝালাই চিহ্ন প্রশমিত

ঢালাই চিহ্ন কমাতে, কার্যকর নকশা এবং প্রক্রিয়া ব্যবস্থাপনা সত্যিই সাহায্য করে:

- উন্নত গেট পজিশনিং 8 : সঠিক গেট বসানো বিভক্ত প্রবাহ হ্রাস করে।

- ভাল ভেন্টিং: বায়ু সম্পূর্ণ অপসারণের অনুমতি দেয়।

- সেটিংস সামঞ্জস্য করা: প্রতিটি উপাদানের জন্য সঠিক তাপমাত্রা এবং গতি খুঁজুন।

এই কৌশলগুলি ব্যবহার করে, আমি সম্ভবত পণ্যের গুণমান বৃদ্ধি করি এবং ঢালাইয়ের চিহ্নগুলি হ্রাস করি, আমাকে আমাদের শিল্পের প্রত্যাশা অনুযায়ী নান্দনিক এবং কার্যকরী উভয় মান পূরণ করতে দেয়।

অনুপযুক্ত গেট অবস্থান ঝালাই চিহ্ন কারণ.সত্য

অনুপযুক্ত গেট ডিজাইন বাহিনী বিভক্ত এবং পুনরায় যোগদানের জন্য গলে যায়, চিহ্ন তৈরি করে।

সমস্ত প্লাস্টিক সমানভাবে জোড় চিহ্নের প্রবণ।মিথ্যা

বিভিন্ন প্লাস্টিকের ঢালাই সংক্রান্ত সমস্যাগুলির জন্য বিভিন্ন সংবেদনশীলতা রয়েছে।

আমি কিভাবে ফ্লো মার্ক কমাতে পারি?

আপনি কি কখনও আদর্শ প্লাস্টিকের পণ্য তৈরি করতে ঘন্টা ব্যয় করেছেন, শুধুমাত্র কুশ্রী প্রবাহের চিহ্নগুলির মুখোমুখি হতে? হ্যাঁ, আমিও। আসুন একসাথে এই সমস্যার সমাধান করি এবং আমাদের ডিজাইনগুলিকে নিখুঁত রাখি।

আমি গলিত প্রবাহ সামঞ্জস্য করে ইনজেকশন ছাঁচনির্মাণে প্রবাহের চিহ্ন কম করি। এতে তাপমাত্রা, ইনজেকশনের গতি এবং ছাঁচের পৃষ্ঠের ফিনিস সূক্ষ্ম-সুরকরণ জড়িত। এই পরিবর্তনগুলি একটি মসৃণ এবং আরও আকর্ষণীয় চূড়ান্ত পণ্য অর্জনে সহায়তা করে। একটি মসৃণ এবং আরো আকর্ষণীয় পণ্য ফলাফল.

ফ্লো মার্ক বোঝা

আমি একটি প্রকল্পে প্রথমবারের মতো প্রবাহের চিহ্নের সম্মুখীন হয়েছি। একটি বড় ফ্ল্যাট টুকরা সর্বত্র ঢেউ এবং ডোরাকাটা ছিল. এই চিহ্নগুলি উপস্থিত হয় কারণ দ্রবীভূত প্রবাহ সমান নয়, পণ্যগুলির উপস্থিতি এবং কার্যকারিতা উভয়কেই বিঘ্নিত করে।

প্রক্রিয়া পরামিতি অপ্টিমাইজ করা

প্রবাহের চিহ্নগুলি কমানোর জন্য প্রক্রিয়ার পরামিতিগুলি সঠিকভাবে পাওয়া গুরুত্বপূর্ণ:

- গলিত তাপমাত্রা : সামান্য গলিত তাপমাত্রা বৃদ্ধি তরলতা উন্নত করে। উপাদানের ক্ষতি এড়াতে এটি অবশ্যই ভারসাম্যপূর্ণ হতে হবে।

- ইনজেকশনের গতি : স্থির ইনজেকশন গতি গলিত প্রবাহকে মসৃণ রাখে।

| প্যারামিটার | প্রস্তাবিত কর্ম |

|---|---|

| গলে যাওয়া তাপমাত্রা | ভাল তরলতা জন্য বৃদ্ধি |

| ইনজেকশন গতি | ধারাবাহিক প্রবাহের জন্য অপ্টিমাইজ করুন |

ছাঁচ নকশা উন্নত

ভাল ছাঁচ ডিজাইন হল আরেকটি কৌশল যা আমি প্রবাহের চিহ্ন কমাতে ব্যবহার করি:

- গেট ডিজাইন : সঠিক গেট বসানো সমানভাবে গলে বিতরণ করে। এটি আমার জন্য জিনিস পরিবর্তন করেছে.

- সারফেস ফিনিশ : ছাঁচের পৃষ্ঠকে মসৃণ করা ঘর্ষণকে হ্রাস করে, যা একটি মসৃণ প্রবাহের দিকে পরিচালিত করে।

কার্যকর ছাঁচ নকশা কৌশল সম্পর্কে আরও জানুন 9 প্রবাহ চিহ্ন মোকাবেলা করতে.

অ্যাড্রেসিং উপাদান বৈশিষ্ট্য

ব্যবহৃত প্লাস্টিকের প্রবাহ বৈশিষ্ট্যের উপর একটি বড় প্রভাব রয়েছে:

- প্লাস্টিক প্রকার : ভাল প্রবাহ বৈশিষ্ট্য সহ উপকরণ নির্বাচন অনেক সমস্যা প্রতিরোধ করে।

- সংযোজন : কখনও কখনও, সংযোজন তরলতা উন্নত করে এবং প্রতিরোধ ক্ষমতা হ্রাস করে।

উপাদান নির্বাচন কৌশল 10 অন্বেষণ করুন .

নিয়মিত রক্ষণাবেক্ষণ

ছাঁচ ভাল অবস্থায় থাকতে হবে। এটি এমন কিছু যা আমি সবসময় করি:

- পরিষ্কার করা : নিয়মিত পরিষ্কার করা বিল্ডআপ প্রতিরোধ করে, যা প্রবাহকে ব্যাহত করতে পারে।

- পরিদর্শন : পর্যায়ক্রমিক চেকগুলি সমস্যা সৃষ্টি করার আগে তাড়াতাড়ি পরিধান এবং ছিঁড়ে যায়।

আপনার সরঞ্জামগুলিকে শীর্ষ অবস্থায় রাখতে একটি ছাঁচ রক্ষণাবেক্ষণ চেকলিস্ট 11

এই মূল কারণগুলি বোঝা — ইনজেকশন প্যারামিটার 12 ছাঁচের অবস্থা পর্যন্ত — আমাকে সুনির্দিষ্ট সমাধান খুঁজে পেতে সাহায্য করে৷ এই পদ্ধতিটি আমার জন্য ত্রুটিগুলি উল্লেখযোগ্যভাবে হ্রাস করেছে, যা প্রতিবার উন্নত পণ্যগুলির দিকে পরিচালিত করে।

গলিত তাপমাত্রা বৃদ্ধি প্রবাহের চিহ্ন হ্রাস করে।সত্য

উচ্চতর গলিত তাপমাত্রা তরলতা উন্নত করে, অসম প্রবাহ কমিয়ে দেয়।

অসম গেটের নকশা প্রবাহের চিহ্ন বাড়ায়।সত্য

অনুপযুক্ত গেট বসানো প্লাস্টিক গলে অসম বন্টন বাড়ে.

আমি কীভাবে স্বচ্ছ প্লাস্টিকের সিলভার স্ট্রিকগুলি ঠিক করতে পারি?

পরিষ্কার প্লাস্টিকের পণ্যগুলিতে সেই বিরক্তিকর রূপালী রেখাগুলি প্রায়শই নজর কাড়ে। তারা শুধু কুৎসিত নয়; তারা খারাপ মানের মানে হতে পারে. সমস্যা একটি ঘনিষ্ঠ চেহারা প্রয়োজন. এটা সঠিকভাবে মোকাবেলা করার সময়.

পরিষ্কার প্লাস্টিকের সিলভার লাইনগুলি ছাঁচনির্মাণের সময় আর্দ্রতা বা গ্যাসের কারণে ঘটে। একটি সমাধান হল প্রথমে উপকরণগুলি শুকানো। আরেকটি হল তাপমাত্রা সেটিংস সামঞ্জস্য করা। এছাড়াও, ছাঁচ মধ্যে vents ভাল কাজ করা প্রয়োজন.

কারণ বোঝা

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন প্লাস্টিকের উপাদানে আর্দ্রতা বা উদ্বায়ী পদার্থ গ্যাস তৈরি করলে সিলভার রেখা দেখা দেয়। এই গ্যাসগুলি পণ্যের পৃষ্ঠে রূপালী বা উজ্জ্বল রেখা তৈরি করে যখন গলে যাওয়া প্রবাহিত হয়, বিশেষত স্বচ্ছ প্লাস্টিকগুলিতে লক্ষণীয়।

| সমস্যা | কারণ |

|---|---|

| সিলভার স্ট্রীকস | ইনজেকশনের সময় প্লাস্টিকের আর্দ্রতা বা উদ্বায়ী গ্যাস তৈরি করে, দৃশ্যমান লাইন তৈরি করে |

প্রাক শুকানোর প্লাস্টিক উপকরণ

ইনজেকশন ছাঁচনির্মাণ করার আগে, আর্দ্রতা দূর করার জন্য প্লাস্টিকের সামগ্রীগুলিকে পুঙ্খানুপুঙ্খভাবে শুকানো উচিত। এই পদক্ষেপটি অত্যন্ত গুরুত্বপূর্ণ কারণ ABS এবং পলিকার্বোনেটের মতো উপকরণগুলির আর্দ্রতা অবক্ষয় এবং রূপালী রেখার কারণ হতে পারে। আর্দ্রতা নিয়ন্ত্রণ ব্যবস্থা 13 কার্যকর করা এই সমস্যাটিকে উল্লেখযোগ্যভাবে হ্রাস করতে পারে।

প্রসেসিং প্যারামিটার অপ্টিমাইজ করা

প্রক্রিয়াকরণ পরামিতি সামঞ্জস্য করা আরেকটি কার্যকর কৌশল:

- তাপমাত্রা: বস্তুর পচন এড়াতে ব্যারেলের তাপমাত্রা অত্যধিক বেশি না হয় তা নিশ্চিত করুন। সামঞ্জস্যপূর্ণ প্রবাহ বজায় রাখার জন্য ছাঁচের তাপমাত্রা নিরীক্ষণ করুন।

- ইনজেকশনের গতি: গ্যাসগুলিকে দক্ষতার সাথে পালাতে দেওয়ার জন্য ইনজেকশনের গতি কমিয়ে দিন।

ছাঁচ নকশা উন্নত

সিলভার স্ট্রিক প্রতিরোধে সঠিক ছাঁচের নকশা গুরুত্বপূর্ণ:

- ছাঁচ ভেন্টিং: নিশ্চিত করুন যে ছাঁচে পর্যাপ্ত বায়ু প্রবেশ করতে পারে যাতে আটকে থাকা বাতাস বের হতে পারে। অপর্যাপ্ত বায়ুচলাচল চাপ বৃদ্ধি এবং সম্ভাব্য গ্যাস গঠনের দিকে পরিচালিত করে।

- গেট ডিজাইন: অভিন্ন প্রবাহের সুবিধার্থে গেট অবস্থানগুলিকে অপ্টিমাইজ করুন এবং গ্যাস এনট্র্যাপমেন্ট কমিয়ে দিন। জটিল ডিজাইনের জন্য উন্নত ছাঁচ ডিজাইন কৌশল 14 অন্বেষণ করুন

এই সমাধানগুলি বোঝার মাধ্যমে, নির্মাতারা পণ্যের গুণমান উন্নত করতে পারে এবং ত্রুটিগুলি হ্রাস করতে পারে, স্বচ্ছ প্লাস্টিকের উপাদানগুলি নান্দনিক এবং কার্যকরী উভয় মান পূরণ করে তা নিশ্চিত করে৷

প্লাস্টিক সামগ্রীর প্রাক-শুকানো রূপালী রেখাকে বাধা দেয়।সত্য

প্রাক-শুকানো আর্দ্রতা অপসারণ করে যা ছাঁচনির্মাণের সময় গ্যাস গঠনের কারণ হয়।

উচ্চ ব্যারেল তাপমাত্রা প্লাস্টিকের রূপালী রেখা কমিয়ে দেয়।মিথ্যা

উচ্চ তাপমাত্রা পচন সৃষ্টি করতে পারে, গ্যাস গঠন বৃদ্ধি করতে পারে।

উপসংহার

এই নিবন্ধটি ফ্ল্যাশ, সংকোচন, ঢালাই চিহ্ন, প্রবাহের চিহ্ন, রূপালী রেখা সহ ইনজেকশন মোল্ড করা পণ্যগুলির সাধারণ ত্রুটিগুলি এবং পণ্যের গুণমান উন্নত করার জন্য তাদের কারণ এবং সমাধানগুলি অনুসন্ধান করে৷

-

ফ্ল্যাশ কেন ঘটে এবং ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ায় এটি প্রতিরোধ করার কৌশল সম্পর্কে আরও জানুন। ↩

-

ফ্ল্যাশ কীভাবে সামগ্রিক পণ্যের গুণমান এবং উন্নতির কৌশলগুলিকে প্রভাবিত করে তা অন্বেষণ করুন। ↩

-

ফ্ল্যাশের মতো ত্রুটিগুলি পরিচালনা করে উত্পাদনের গুণমান উন্নত করার জন্য বিভিন্ন পদ্ধতি আবিষ্কার করুন। ↩

-

ভাল প্রক্রিয়া নিয়ন্ত্রণের মাধ্যমে পণ্যের গুণমান উন্নত করা, ঢালাইয়ের চিহ্নগুলিকে ন্যূনতম করতে ইনজেকশনের গতি সামঞ্জস্য করা সম্পর্কে জানুন। ↩

-

আপনার ইনজেকশন ছাঁচনির্মাণ প্রকল্পের জন্য উপযুক্ত প্লাস্টিক নির্বাচন করতে সংকোচন প্রভাবিত উপাদান বৈশিষ্ট্য আবিষ্কার করুন. ↩

-

কীভাবে সঠিক উপাদান নির্বাচন করা পণ্যের কার্যক্ষমতা বাড়াতে পারে এবং সঙ্কুচিত হওয়ার মতো সাধারণ ত্রুটিগুলি কমাতে পারে তা খুঁজে বের করুন। ↩

-

গেট পজিশনিং অপ্টিমাইজ করা ত্রুটিগুলি কমাতে পারে, আপনার পণ্যগুলির কাঠামোগত এবং নান্দনিক গুণমানকে বাড়িয়ে তুলতে পারে। ↩

-

মোল্ড ভেন্টিং কৌশলগুলি বোঝা আপনাকে বাতাসে আটকানো দূর করতে, পণ্যের গুণমান উন্নত করতে সহায়তা করতে পারে। ↩

-

আবিষ্কার করুন কিভাবে সঠিক গেট ডিজাইন এবং ছাঁচ পলিশিং উল্লেখযোগ্যভাবে প্রবাহের চিহ্ন কমিয়ে দিতে পারে। ↩

-

ছাঁচনির্মাণের দক্ষতা বাড়ানোর জন্য সর্বোত্তম প্রবাহ বৈশিষ্ট্য সহ উপকরণ খুঁজুন। ↩

-

সামঞ্জস্যপূর্ণ ছাঁচ কর্মক্ষমতা নিশ্চিত করতে একটি রক্ষণাবেক্ষণের রুটিন বাস্তবায়ন করুন। ↩

-

কোন ইনজেকশন সেটিংস সবচেয়ে কার্যকরভাবে প্রবাহ চিহ্ন গঠন প্রতিরোধ করে তা জানুন। ↩

-

আর্দ্রতা নিয়ন্ত্রণ কৌশলগুলি অন্বেষণ করা সর্বোত্তম উপাদান পরিস্থিতি নিশ্চিত করে রূপালী রেখার মতো ত্রুটিগুলি প্রতিরোধ করতে সহায়তা করতে পারে। ↩

-

উন্নত ছাঁচ নকশা কৌশলগুলি সিলভার স্ট্রিকের মতো ত্রুটিগুলি কমানোর জন্য গেট বসানো এবং ভেন্টিংকে অপ্টিমাইজ করার অন্তর্দৃষ্টি প্রদান করে। ↩