ইনজেকশন ছাঁচনির্মাণের জটিলতার মধ্য দিয়ে একটি যাত্রায় যোগ দিন। সঠিক ইনজেকশন চাপের সাথে প্রক্রিয়াটি উজ্জ্বল হয়। জাদুটি সত্যিই এখানে ঘটে।.

ইনজেকশন ছাঁচনির্মাণের জন্য সর্বোত্তম চাপ উপাদানের বৈশিষ্ট্য, পণ্যের গঠন এবং ছাঁচের নকশার উপর নির্ভর করে। চাপ সাধারণত 30 থেকে 150 MPa এর মধ্যে থাকে। সান্দ্রতা এবং প্রবাহযোগ্যতার মতো বিষয়গুলি এই চাপকে প্রভাবিত করে। ছাঁচ পরীক্ষার সময় পরীক্ষা এবং সমন্বয় সঠিক চাপ খুঁজে পেতে সহায়তা করে। ব্যবহারিক পরীক্ষাগুলি সত্যিই গুরুত্বপূর্ণ।.

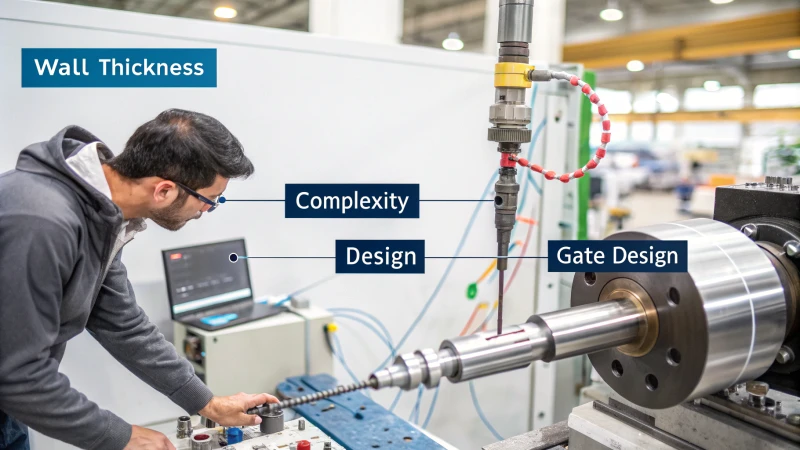

যখন আমি ইনজেকশন মোল্ডিং সম্পর্কে শিখতে শুরু করি, তখন আমি খুব অবাক হয়েছিলাম। চাপের সামান্য পরিবর্তন চূড়ান্ত পণ্যটিকে সত্যিই উন্নত বা নষ্ট করতে পারে। এটি কেবল সংখ্যার বিষয় নয়। এতে শিল্প এবং বিজ্ঞান উভয়ই জড়িত। লোকেদের ছোট ছোট বিবরণ বুঝতে হবে, যেমন উপাদানের পুরুত্ব বা পণ্যের জটিল নকশা। আমার পলিকার্বোনেট (পিসি) দিয়ে তৈরি একটি প্রকল্পের কথা মনে আছে। এই উপাদানটির পুরুত্ব বেশি ছিল এবং ছাঁচের প্রতিটি অংশ সঠিকভাবে পূরণ করার জন্য প্রচুর চাপ, প্রায় 80 থেকে 130 এমপিএ প্রয়োজন ছিল।.

ছাঁচের নকশা খুবই গুরুত্বপূর্ণ। গেটের আকার এবং অবস্থান প্রয়োজনীয় চাপের উপর প্রভাব ফেলে। জটিল ভেতরের অংশের একটি পণ্য নিয়ে আমি একটি কঠিন সমস্যার মুখোমুখি হয়েছিলাম। কোনও ভুল ছাড়াই পণ্যটি নিখুঁতভাবে পূরণ করার জন্য আমাকে গেটের নকশা পরিবর্তন করতে হয়েছিল। এই অভিজ্ঞতাগুলি আমাকে দেখিয়েছে যে প্রতিটি প্রকল্পের জন্য নিখুঁত ইনজেকশন চাপ খুঁজে বের করা একই রকম নয়। এর জন্য একটি বিশেষ পদ্ধতির প্রয়োজন। প্রায়শই বারবার পরীক্ষা এবং খুব সুনির্দিষ্ট পরিবর্তনের প্রয়োজন হয়।.

সর্বোত্তম ইনজেকশন চাপ সর্বদা 100MPa।.মিথ্যা

সর্বোত্তম চাপ উপাদান এবং ছাঁচের নকশার উপর নির্ভর করে পরিবর্তিত হয়, 100MPa এ স্থির নয়।.

অভিজ্ঞতামূলক পরীক্ষা ইনজেকশন চাপ নির্ধারণে সাহায্য করে।.সত্য

ছাঁচ পরীক্ষার সময় পরীক্ষা ইনজেকশন চাপ অনুকূল করতে সহায়তা করে।.

উপাদানের সান্দ্রতা ইনজেকশন চাপকে কীভাবে প্রভাবিত করে?

ইনজেকশন ছাঁচনির্মাণে কিছু উপকরণের কেন বেশি চাপের প্রয়োজন হয় তা কি কখনও ভেবে দেখেছেন? সান্দ্রতা এবং ইনজেকশন চাপের আকর্ষণীয় জগৎটি অন্বেষণ করুন!

ছাঁচনির্মাণের জন্য ইনজেকশন চাপ নির্বাচনের ক্ষেত্রে উপাদানের পুরুত্ব অনেক গুরুত্বপূর্ণ। পাতলা উপকরণের তুলনায় মোটা উপকরণের ছাঁচ পূরণের জন্য বেশি চাপের প্রয়োজন হয়। উচ্চ চাপ ছাঁচ সঠিকভাবে পূরণ এবং ভালো পণ্য নিশ্চিত করে।.

উপাদানের সান্দ্রতা বোঝা

ইনজেকশন ছাঁচনির্মাণে সান্দ্রতা একটি শান্ত কিন্তু গুরুত্বপূর্ণ ভূমিকা পালন করে। পলিকার্বোনেটের সাথে আমার প্রথম অভিজ্ঞতা আমার মনে আছে। এই উপাদানটির সান্দ্রতা উচ্চ। এটি খড়ের মধ্য দিয়ে মধু ঠেলে দেওয়ার মতো। ছাঁচের প্রতিটি অংশ পূরণ করার জন্য উচ্চ চাপ ব্যবহার করা প্রয়োজন। বিপরীতে, পলিথিনের মতো কম সান্দ্রতাযুক্ত উপাদানগুলি জলের মতো কাজ করে। এগুলি খুব কম প্রচেষ্টা ছাড়াই স্লাইড করে।.

প্রবাহযোগ্যতার ভূমিকা

প্রবাহমানতা একটি আকর্ষণীয় দৃষ্টিভঙ্গি প্রদান করে। দুটি বুফে লাইন সহ একটি পার্টি কল্পনা করুন। ধীর লাইনে লোকেরা খাবার বেছে নিতে অনেক সময় নিচ্ছে। এটি এমন উপকরণের মতো যা কম প্রবাহমানতা সহ, চলাচলের জন্য বেশি চাপের প্রয়োজন হয়। এদিকে, পলিস্টাইরিন দ্রুত গতিশীল লাইনের মতো মসৃণভাবে প্রবাহিত হয়, এমনকি কম চাপেও।.

| উপাদান | সান্দ্রতা | ইনজেকশন চাপ (এমপিএ) |

|---|---|---|

| পলিকার্বোনেট | উচ্চ | 80-130 |

| পলিথিন | কম | 30-80 |

| পলিস্টাইরিন | পরিমিত | 40-90 |

পণ্যের কাঠামো বিশ্লেষণ করা

পণ্যের নকশাকে ভ্রমণ পরিকল্পনার সাথে তুলনা করা যেতে পারে। পুরু-দেয়ালের জিনিসপত্র ডিজাইন করা প্রশস্ত মহাসড়কে গাড়ি চালানোর মতো, ন্যূনতম অতিরিক্ত চাপের সাথে স্থিরভাবে চলতে থাকা। পাতলা-দেয়ালের পণ্যগুলি আঁকাবাঁকা পাহাড়ি রাস্তার মতো, মসৃণ থাকার জন্য আরও বল (বা চাপ) প্রয়োজন।.

ছাঁচ নকশা বিবেচনা

ছাঁচের নকশায় গেটের আকার এবং অবস্থান জড়িত। একটি বড় গেট খোলা কনসার্ট দরজার মতো, যা কম চাপে সহজেই প্রবেশ করতে পারে। ছোট গেটগুলি কয়েকটি খোলা দরজার মতো কাজ করে, বাধা রোধ করার জন্য আরও বল প্রয়োগের প্রয়োজন হয়।.

একটি ভালো রানার সিস্টেম ১ একটি মসৃণ পথের মতো কাজ করে, প্রতিরোধ ক্ষমতা কমায় এবং প্রয়োজনীয় চাপ কমায়। একবার, একটি হট রানার সিস্টেমে স্যুইচ করার ফলে চাপ ২০ এমপিএ কমাতে সাহায্য করেছিল, যেন সহজ প্রক্রিয়াকরণের জন্য একটি শর্টকাট আবিষ্কার করা।

ছাঁচ পরীক্ষা এবং অপ্টিমাইজেশন

চাপ ঠিকমতো সামঞ্জস্য করা সত্যিই একটি শিল্প। আমি শিক্ষিত অনুমান দিয়ে শুরু করি এবং পরীক্ষার ফলাফলের উপর ভিত্তি করে পরিমার্জন করি। এটি আমাকে রান্নার কথা মনে করিয়ে দেয়, যেখানে তাপ সমন্বয় নিখুঁতভাবে সিদ্ধ করে। ইনজেকশনের গতি এবং ধরে রাখার চাপের মতো উপাদানগুলিকে সূক্ষ্মভাবে সমন্বয় করলে অবাক না হয়ে আদর্শ পণ্য তৈরি হয়।.

ইনজেকশন চাপ ২-এর উপর সান্দ্রতার প্রভাব বোঝা আমার দৃষ্টিভঙ্গিকে বদলে দিয়েছে। এটি দক্ষতার সাথে উচ্চমানের পণ্য তৈরির একটি গোপন রেসিপির মতো। এই জ্ঞান প্রকৃতপক্ষে প্রতিটি ডিজাইনারের, বিশেষ করে জ্যাকির, উপকার করে।

উচ্চ-সান্দ্রতাযুক্ত উপকরণগুলির জন্য উচ্চতর ইনজেকশন চাপের প্রয়োজন হয়।.সত্য

পলিকার্বোনেটের মতো উপকরণগুলির প্রবাহ প্রতিরোধের কারণে তাদের বেশি চাপের প্রয়োজন হয়।.

পুরু-দেয়ালযুক্ত পণ্যের জন্য উচ্চতর ইনজেকশন চাপের প্রয়োজন হয়।.মিথ্যা

পুরু দেয়াল কম প্রতিরোধের সম্মুখীন হয়, যার ফলে ছাঁচনির্মাণের জন্য চাপ কম থাকে।.

পণ্যের গঠন কীভাবে ইনজেকশন চাপকে প্রভাবিত করে?

কখনও কি ভেবে দেখেছেন কেন কিছু পণ্য তৈরির সময় বিভিন্ন চাপের প্রয়োজন হয়? পণ্যগুলিকে সঠিক আকৃতি অর্জনের জন্য প্রায়শই এটির প্রয়োজন হয়। উৎপাদনের সময়, বিভিন্ন চাপ বিস্তারিত নকশা তৈরি করতে সাহায্য করে। কিছু উপকরণ উচ্চ চাপের সাথে ভাল সাড়া দেয়, আবার কিছু উপকরণ কম বল প্রয়োগ করে। নির্মাতারা প্রায়শই এই কৌশলগুলি ব্যবহার করেন। এই পদ্ধতিটি চূড়ান্ত পণ্যের গুণমান উন্নত করে।.

উৎপাদনে প্রয়োজনীয় ইনজেকশন চাপ নির্ধারণের জন্য পণ্যের কাঠামো খুবই গুরুত্বপূর্ণ। দেয়ালের বেধ, জটিলতা এবং গেটের নকশা উপাদানের চলাচলের উপর প্রভাব ফেলে। এই চলাচল দক্ষতাকে প্রভাবিত করে। এটি চূড়ান্ত পণ্যের গুণমানকেও প্রভাবিত করে।.

উপাদানের বৈশিষ্ট্য অন্বেষণ

সান্দ্রতা এবং প্রবাহযোগ্যতা

অনেক উপকরণ নিয়ে আমার কাজের শুরুতে, সান্দ্রতা এবং প্রবাহযোগ্যতা তত্ত্বের চেয়েও বেশি কিছু হয়ে ওঠে। পলিকার্বোনেট 3 এর , এর পুরু প্রকৃতির কারণে, ছাঁচ পূরণ করতে প্রায়শই প্রচণ্ড বল - প্রায় 80-130MPa - প্রয়োজন হয়। বিপরীতে, পলিথিনের মতো কম-সান্দ্রতাযুক্ত উপকরণগুলি ভিন্নভাবে আচরণ করে, অনেক কম চাপে - প্রায় 30-80MPa - সহজেই চলাচল করে।

একসময়, আমরা পলিস্টাইরিন ব্যবহার করতাম কারণ এটি ৪০-৯০ এমপিএ-তে ছাঁচে অনায়াসে প্রবাহিত হত। কিন্তু রিইনফোর্সড প্লাস্টিকগুলি শক্ত ছিল। আমার মনে আছে একটা সময় আমরা ভালোভাবে ভরাটের জন্য চাপ ১৫০ এমপিএ পর্যন্ত বাড়িয়ে দিতাম।.

পণ্যের কাঠামো বোঝা

প্রাচীর বেধ

দেয়ালের পুরুত্ব প্রায়শই আমাকে অবাক করে। পণ্যের দেয়ালের পুরুত্ব সরাসরি চাপের প্রয়োজনীয়তাকে প্রভাবিত করে:

| প্রাচীর বেধ | চাপ পরিসীমা |

|---|---|

| ঘন দেয়াল | কম চাপের প্রয়োজন |

| পাতলা দেয়াল | আরও বল প্রয়োগের প্রয়োজন |

পুরু দেয়ালগুলো সহনশীল, কম চাপ লাগে। পাতলা দেয়ালগুলো সম্পূর্ণ ভরাটের জন্য বেশি বল প্রয়োজন হয়।.

জটিলতা

ইলেকট্রনিক হাউজিং-এর জটিল নকশাগুলি প্রায়শই আমাকে চ্যালেঞ্জ করে। বিরক্তিকর ওয়েল্ড চিহ্ন এড়াতে সাধারণত 150MPa পর্যন্ত প্রয়োজন হয়।.

ছাঁচ নকশা দক্ষতা

গেটের আকার এবং অবস্থান

ছাঁচ নকশায় গেটের আকার এবং অবস্থান গুরুত্বপূর্ণ ভূমিকা পালন করে:

- বৃহত্তর গেটগুলি কম চাপে সহজে প্রবাহিত হতে দেয়।

- ছোট গেটগুলির জন্য বেশি চাপের প্রয়োজন হয়।

- গেট স্থাপনও অত্যন্ত গুরুত্বপূর্ণ; খারাপ অবস্থান প্রক্রিয়াটিকে নষ্ট করে দেয়।.

রানার সিস্টেম চাপের চাহিদার উপর ব্যাপক প্রভাব ফেলে। আমি বিভিন্ন ডিজাইন নিয়ে পরীক্ষা-নিরীক্ষা করেছি এবং দেখেছি কিভাবে একটি স্মার্ট ডিজাইন কোল্ড সিস্টেমের তুলনায় চাপ কমাতে পারে।.

পরীক্ষার মাধ্যমে উন্নতি করা

প্রতিটি প্রকল্প ডেটা ব্যবহার করে প্রাথমিক চাপ নির্ধারণের মাধ্যমে শুরু হয়। এটি সামঞ্জস্য এবং পর্যবেক্ষণের একটি প্রক্রিয়া, প্রায়শই 5-10MPa ধাপে, যতক্ষণ না সবকিছু ত্রুটি ছাড়াই নিখুঁতভাবে সারিবদ্ধ হয়।

প্রতিটি পরিবর্তন চাপ অপ্টিমাইজেশনের জন্য নতুন কৌশল প্রকাশ করে, ভবিষ্যতের প্রকল্পগুলিকে সহজ করে তোলে। প্রতিটি সফল পরিবর্তন আমার নকশা এবং উৎপাদন দক্ষতা অর্জনের জন্য একটি মাইলফলক।

উচ্চ-সান্দ্রতাযুক্ত উপকরণগুলির জন্য উচ্চতর ইনজেকশন চাপ প্রয়োজন।.সত্য

পলিকার্বোনেটের মতো উপকরণের ছাঁচ পূরণের জন্য ৮০-১৩০MPa প্রয়োজন।.

পাতলা দেয়ালের জন্য কম ইনজেকশন চাপ প্রয়োজন।.মিথ্যা

পাতলা দেয়াল দ্রুত ঠান্ডা হয়, সম্পূর্ণ গহ্বর পূরণের জন্য 80-140MPa প্রয়োজন।.

ইনজেকশন প্রেসার সেটিংসে ছাঁচ নকশা কেন গুরুত্বপূর্ণ?

আপনি কি কখনও ভেবে দেখেছেন যে ছাঁচের নকশা কীভাবে আপনার ইনজেকশন ছাঁচনির্মাণের কাজে সাহায্য করতে পারে বা ধ্বংস করতে পারে?

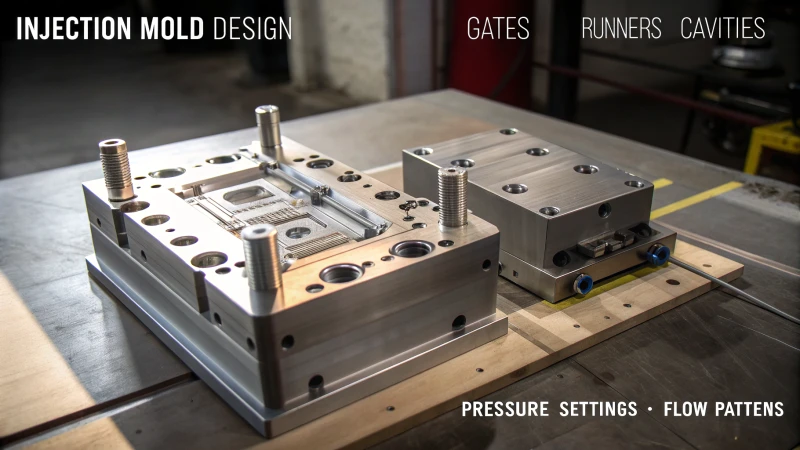

ইনজেকশন চাপের সেটিংস নির্ধারণে ছাঁচের নকশা গুরুত্বপূর্ণ ভূমিকা পালন করে। এটি উপাদান কীভাবে নড়াচড়া করে এবং ছাঁচটি পূরণ করে তা প্রভাবিত করে। নকশাটি জানা থাকলে সঠিক চাপ নির্ধারণ করা সম্ভব হয়। সম্পূর্ণ গহ্বর পূরণের জন্য সঠিক চাপ প্রয়োজন। এটি ত্রুটি এড়ায় এবং দক্ষতা এবং গুণমান উভয়ই উন্নত করে।.

বস্তুগত বৈশিষ্ট্যের ভূমিকা

আমার মনে আছে যখন আমি প্রথম পলিকার্বোনেট ব্যবহার করেছিলাম - তখন মনে হয়েছিল যেন একগুঁয়ে প্রাণীর সাথে লড়াই করা! এই উপাদানটির প্রবাহ প্রতিরোধ ক্ষমতা বেশি, তাই ছাঁচটি পূরণ করার জন্য আপনাকে চাপ বাড়াতে হবে, কখনও কখনও ১৩০ এমপিএ পর্যন্ত। বিপরীতে, পলিথিন দিয়ে কাজ করা সহজ ছিল, অনেক কম চাপের প্রয়োজন হত, প্রায় ৩০ থেকে ৮০ এমপিএ, কারণ এটি আরও সহজে প্রবাহিত হয়।.

সান্দ্রতা 4 মতো উপাদানের বৈশিষ্ট্য বিবেচনা করা উচিত । উচ্চ সান্দ্রতাযুক্ত উপাদানগুলিতে ছাঁচের গহ্বর পূরণের জন্য বর্ধিত চাপের প্রয়োজন হয়, যেখানে কম সান্দ্রতাযুক্ত উপাদানগুলিতে কম চাপের প্রয়োজন হয়।

| উপাদানের ধরন | সান্দ্রতা | চাপ পরিসীমা (এমপিএ) |

|---|---|---|

| পলিকার্বোনেট (পিসি) | উচ্চ | 80-130 |

| পলিথিন (PE) | কম | 30-80 |

পণ্য গঠন বিশ্লেষণ

পণ্যের গঠন অধ্যয়ন এমন একটি বিষয় যা আমি কখনও এড়িয়ে যাই না। আমি একবার মাত্র ২ মিমি পুরু দেয়ালের একটি আবাসন তৈরির কাজ করেছি। এই পাতলা দেয়ালগুলি এত দ্রুত ঠান্ডা হয়ে গিয়েছিল যে ফর্মটি সঠিকভাবে পূরণ করার জন্য আমার প্রায় ১৪০ এমপিএ চাপের প্রয়োজন হয়েছিল। ৮ মিমি পুরু দেয়ালের আরেকটি প্রকল্পে, মাত্র ৭০ এমপিএ চাপ যথেষ্ট ছিল।.

উপযুক্ত ইনজেকশন চাপ নির্ধারণের জন্য ডিজাইনারদের পণ্যের কাঠামো বিশ্লেষণ করতে হবে। দেয়ালের পুরুত্ব একটি গুরুত্বপূর্ণ ভূমিকা পালন করে: ঘন দেয়াল প্রতিরোধ ক্ষমতা কমায় এবং কম চাপের প্রয়োজন হয়, অন্যদিকে পাতলা দেয়াল দ্রুত শীতলতা এবং বর্ধিত প্রবাহ প্রতিরোধের কারণে উচ্চ চাপের প্রয়োজন হয়।.

ছাঁচ নকশার কারণগুলি

গেটের আকার এবং অবস্থান সবকিছু বদলে দেয়। আমি একবার জটিল নকশার উপর একটি ছোট গেটের প্রভাবকে অবমূল্যায়ন করেছিলাম, যা আমাকে ইনজেকশন চাপ সম্পর্কে একটি গুরুত্বপূর্ণ শিক্ষা দিয়েছে। এখন আমি খুব মনোযোগ দিই কারণ একটি ভালভাবে স্থাপন করা গেটও সমানভাবে পূরণ করে অনেক পরিশ্রম সাশ্রয় করে।.

রানার সিস্টেমকে কখনোই উপেক্ষা করো না! প্রথমবার যখন আমি একটি রুক্ষ রানার সিস্টেম ব্যবহার করেছিলাম, তখন এটা অনেকটা খড়ের মধ্য দিয়ে সিরাপ ঠেলে দেওয়ার মতো ছিল। এটি আমাকে দেখিয়েছিল যে মসৃণ, ছোট রানাররা প্রতিরোধ ক্ষমতা কমায় এবং চাপ কম রাখে।.

ইনজেকশন চাপ পরিচালনার ক্ষেত্রে গেটের আকার এবং অবস্থান মৌলিক। বড় গেটগুলি গলিত প্রতিরোধ ক্ষমতা হ্রাস করে, প্রয়োজনীয় চাপ কমায়, অন্যদিকে ছোট গেটগুলির জন্য উচ্চ চাপের প্রয়োজন হয়। উপরন্তু, একটি সু-স্থাপিত গেট সমানভাবে গহ্বর পূরণ নিশ্চিত করে।

রানার সিস্টেমের নকশা - এর দৈর্ঘ্য, ব্যাস এবং পৃষ্ঠের রুক্ষতা - গলিত প্রবাহ প্রতিরোধকেও প্রভাবিত করে।

ছাঁচ পরীক্ষা এবং অপ্টিমাইজেশন

প্রথমে, ছাঁচ পরীক্ষা করার সময় আমি নার্ভাস ছিলাম। আমি দ্রুত বুঝতে পারলাম যে মৌলিক সূত্র ব্যবহার করে এবং একবারে ৫ থেকে ১০ MPa সামঞ্জস্য করলে নিখুঁত সেটিংস খুঁজে পাওয়া সম্ভব হয়েছে। ফাইন-টিউনিং কেবল মান উন্নত করেনি বরং ভবিষ্যতের কাজের জন্য দরকারী ডেটাও দিয়েছে।.

প্রাথমিক ইনজেকশন চাপের সেটিংস অভিজ্ঞতামূলক সূত্র ব্যবহার করে অনুমান করা যেতে পারে এবং ছাঁচ পরীক্ষার সময় সামঞ্জস্য করা যেতে পারে। ধীরে ধীরে সমন্বয় (৫-১০ এমপিএ বৃদ্ধি) সর্বোত্তম সেটিংস অর্জনে সহায়তা করে যেখানে গহ্বরটি ত্রুটি ছাড়াই সম্পূর্ণরূপে পূর্ণ হয়।.

পলিকার্বোনেটের জন্য পলিথিনের চেয়ে বেশি ইনজেকশন চাপ প্রয়োজন।.সত্য

পলিকার্বোনেটের সান্দ্রতা বেশি, যার জন্য ৮০-১৩০ এমপিএ প্রয়োজন, অন্যদিকে পলিথিনের জন্য ৩০-৮০ এমপিএ প্রয়োজন।.

ছাঁচের পুরু দেয়ালের জন্য উচ্চতর ইনজেকশন চাপের প্রয়োজন হয়।.মিথ্যা

পুরু দেয়াল প্রতিরোধ ক্ষমতা কমায়, পাতলা দেয়ালের তুলনায় কম চাপের প্রয়োজন হয়।.

ছাঁচ পরীক্ষায় আমি কীভাবে চাপ অপ্টিমাইজ করব?

ছাঁচ পরীক্ষায় চাপ সামঞ্জস্য করলে পণ্যের মান ভালো থেকে উৎকৃষ্ট হয়। এই প্রক্রিয়াটি অত্যন্ত গুরুত্বপূর্ণ। আমি এটি কীভাবে পরিচালনা করি তা এখানে।.

চাপ সেটিংসের জন্য ছাঁচ পরীক্ষাগুলি ভালভাবে চালানোর জন্য, আমি উপকরণগুলি কীভাবে আচরণ করে তা অধ্যয়ন করি, পণ্যের আকৃতি দেখি এবং ছাঁচের বিন্যাস পরীক্ষা করি। আমি ধীরে ধীরে সেটিংস পরিবর্তন করি এবং ফলাফলগুলি পর্যবেক্ষণ করি। এটি আমাকে আরও ভাল পণ্যের মানের জন্য চাপ সামঞ্জস্য করতে সহায়তা করে। হ্যাঁ, আরও ভাল মানের।.

উপাদান বৈশিষ্ট্য বোঝা

ছাঁচের পরীক্ষাগুলি অধ্যয়ন করে, আমি শিখেছি যে উপাদানের গুণাবলী কতটা গুরুত্বপূর্ণ, যেমন পুরুত্ব এবং তারা কতটা ভালভাবে ছড়িয়ে পড়ে। উদাহরণস্বরূপ, পলিকার্বোনেট 5 এর উচ্চতর ইনজেকশন চাপ প্রয়োজন, সম্ভবত 80 থেকে 130 MPa পর্যন্ত। পলিথিনের মতো সহজ-প্রবাহিত উপকরণগুলিতে কেবল 30 থেকে 80 MPa প্রয়োজন। যে উপকরণগুলি ভালভাবে ছড়িয়ে পড়ে সেগুলি কম চাপ দিয়ে স্থান পূরণ করে। অন্যদের প্রায়শই ভাল ভরাটের জন্য বেশি চাপের প্রয়োজন হয়।

পণ্যের কাঠামো বিশ্লেষণ করা

পণ্যের নকশা সত্যিই চাপের চাহিদা পরিবর্তন করে। দেয়ালের পুরুত্ব একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। পুরু দেয়াল কম প্রতিরোধ ক্ষমতা প্রদান করে, ৫-১০ মিমি এর মধ্যে দেয়ালের জন্য মাত্র ৫০ থেকে ৯০ এমপিএ প্রয়োজন। ৩ মিমি এর কম পাতলা দেয়ালের জন্য আরও বেশি পরিশ্রমের প্রয়োজন। ৮০-১৪০ এমপিএ এর উচ্চ চাপ প্রতিরোধের বিরুদ্ধে লড়াই করে এবং পর্যাপ্ত পরিমাণে ভরাট না হওয়ার মতো সমস্যাগুলি প্রতিরোধ করে।.

ছাঁচ নকশার বিষয়গুলি মূল্যায়ন করা

ছাঁচ নকশা অত্যন্ত গুরুত্বপূর্ণ। গেটের আকার, অবস্থান এবং রানার সিস্টেম অনেক গুরুত্বপূর্ণ। বড় গেটগুলির প্রতিরোধ ক্ষমতা কমায়, অন্যদিকে ছোট গেটগুলির জন্য বেশি চাপের প্রয়োজন হয়। একটি সুপরিকল্পিত রানার সিস্টেম 6 প্রতিরোধ ক্ষমতা উল্লেখযোগ্যভাবে কমাতে পারে, বিশেষ করে হট রানার সিস্টেমের ক্ষেত্রে। এই চাপের প্রয়োজন ঠান্ডা সিস্টেমের তুলনায় 10-30 MPa কম।

| ফ্যাক্টর | চাপের উপর প্রভাব |

|---|---|

| গেটের আকার | বড় গেট চাপ কমায় |

| রানার সিস্টেম | হট রানাররা চাপের চাহিদা কমায় |

ছাঁচ পরীক্ষা পরিচালনা করা

পরীক্ষিত সূত্রের উপর ভিত্তি করে প্রাথমিক চাপ দিয়ে শুরু করা আমার স্বাভাবিক পদ্ধতি। আমি ধীরে ধীরে ৫-১০ MPa করে পণ্যের ভরাটের মান পর্যবেক্ষণ করি। লক্ষ্য কি? প্রবাহের চিহ্ন বা বুদবুদের মতো ত্রুটি ছাড়াই নিখুঁতভাবে ভরা গহ্বর। গতি এবং অন্যান্য সেটিংস সামঞ্জস্য করার সময়, আমি ভবিষ্যতের উৎপাদনকে সুবিন্যস্ত করার জন্য প্রতিটি ছাঁচ এবং পণ্যের ধরণের জন্য সর্বোত্তম চাপের পরিসর লগ করি।.

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলিতে সামঞ্জস্যপূর্ণ গুণমান বজায় রাখতে এবং দক্ষতা উন্নত করতে সহায়তা করে 7 ।

উচ্চ-সান্দ্রতাযুক্ত উপকরণগুলির জন্য উচ্চতর ইনজেকশন চাপের প্রয়োজন হয়।.সত্য

পলিকার্বোনেটের মতো উপকরণের সান্দ্রতা বেশি থাকার কারণে ৮০-১৩০ এমপিএ প্রয়োজন।.

পাতলা দেয়ালের জন্য পুরু দেয়ালের তুলনায় কম ইনজেকশন চাপ প্রয়োজন।.মিথ্যা

পাতলা দেয়ালের প্রতিরোধ ক্ষমতা বৃদ্ধির কারণে উচ্চ চাপ (৮০-১৪০MPa) প্রয়োজন।.

ইনজেকশন প্রেসার সেট করার সময় সাধারণ ভুলগুলি কী কী?

কর্মশালায় ত্রুটিপূর্ণ ছাঁচের দিকে তাকানোর সময় কি কখনও কোনও ভুল আপনাকে থামিয়ে দিয়েছে, ত্রুটিটি নিয়ে ভাবতে? ইনজেকশন চাপ নির্ধারণের ক্ষেত্রে সাধারণ ভুলগুলি প্রায়শই এই ধরণের সমস্যার সৃষ্টি করে। এই ত্রুটিগুলি বোঝা আপনাকে এগুলি এড়াতে সাহায্য করবে।.

ইনজেকশন চাপ নির্ধারণের ক্ষেত্রে সাধারণ ভুলগুলির মধ্যে রয়েছে উপাদানগত বৈশিষ্ট্য উপেক্ষা করা, পণ্যের নকশার বিবরণ উপেক্ষা করা, ছাঁচের নকশার বিষয়গুলি ভুলে যাওয়া এবং ছাঁচ পরীক্ষা এড়িয়ে যাওয়া। এই ত্রুটিগুলি ঠিক করলে সত্যিই আরও ভালো ইনজেকশন ছাঁচনির্মাণ ফলাফল পাওয়া যায়।.

উপাদান বৈশিষ্ট্য বিবেচনা না করা

ময়দার কথা না ভেবেই কুকি তৈরির কথা ভাবুন। ইনজেকশন মোল্ডিংয়ের উপকরণগুলি একই রকম। প্রতিটিরই অনন্য বৈশিষ্ট্য রয়েছে। উদাহরণস্বরূপ, পলিকার্বোনেট ঘন ময়দার মতো। ভালভাবে প্রবাহিত হওয়ার জন্য এটির বেশি চাপ প্রয়োজন, প্রায় 80 থেকে 130 MPa। বিপরীতে, পলিথিন গলানো মাখনের মতো প্রবাহিত হয়, অনেক কম চাপের প্রয়োজন হয়।.

সান্দ্রতা 8 এবং প্রবাহযোগ্যতার তারতম্যের কারণে ভরাট সংক্রান্ত সমস্যাগুলি প্রতিরোধ করা যেতে পারে

পণ্যের কাঠামো ভুলে যাওয়া

সবগুলো টুকরো ছাড়া একটা ধাঁধা একসাথে করা হতাশাজনক। ছাঁচনির্মাণে পণ্যের কাঠামোর বিবরণ উপেক্ষা করলে এমনটা হয়। ঘন পণ্যের জন্য খুব বেশি চাপের প্রয়োজন নাও হতে পারে কারণ কম প্রতিরোধ ক্ষমতা থাকে। চ্যালেঞ্জ হলো পাতলা বা জটিল নকশা। ইলেকট্রনিক হাউজিংয়ের মতো পাতলা দেয়াল বা জটিল কোণগুলিতে সুনির্দিষ্ট চাপের প্রয়োজন হয়। এটি ছাড়া, ওয়েল্ড মার্ক বা অসম্পূর্ণ ভরাটের মতো ত্রুটি দেখা দেয়।.

| প্রাচীর বেধ | প্রস্তাবিত চাপ পরিসীমা (এমপিএ) |

|---|---|

| >৫ মিমি | 50-90 |

| <3 মিমি | 80-140 |

ছাঁচ নকশার বিষয়গুলি উপেক্ষা করা

গেটের আকার এবং রানার সিস্টেম গুরুত্বপূর্ণ ভূমিকা পালন করে। বড় আকারের গেট উপাদানগুলিকে অবাধে প্রবাহিত হতে দেয়, যেমন ফ্লাডগেট খোলা। ছোট গেটগুলিতে মসৃণ প্রবাহের জন্য আরও চাপ প্রয়োজন।.

একইভাবে, একটি দক্ষ হট রানার সিস্টেম একটি ঠান্ডা সিস্টেমের তুলনায় 10-30 MPa চাপ কমাতে পারে।.

ছাঁচ পরীক্ষা এবং অপ্টিমাইজেশন উপেক্ষা করা

ছাঁচের পরীক্ষা ছাড়াই উৎপাদন করা মানচিত্র ছাড়াই যাত্রা শুরু করার মতো - এটি ঝুঁকিপূর্ণ। আমি ডেটা ব্যবহার করি এবং পরীক্ষা করি, ধীরে ধীরে সেটিংস সামঞ্জস্য করি। নিখুঁত ভরাটের জন্য, বুদবুদ এবং প্রবাহের চিহ্ন এড়ানোর জন্য মিষ্টি জায়গা খুঁজে বের করা অপরিহার্য।.

প্রাথমিক সেটিংস অভিজ্ঞতামূলক তথ্যের উপর ভিত্তি করে হওয়া উচিত তবে ছাঁচ পরীক্ষার সময় সূক্ষ্ম-টিউনিং অত্যন্ত গুরুত্বপূর্ণ।.

অতিরিক্ত বিবেচ্য বিষয়

সাফল্যের পরামিতিগুলি নথিভুক্ত করা ধারাবাহিকতার জন্য গুরুত্বপূর্ণ; এটি ভালো খাবারের রেসিপি রাখার মতো - এটি ধারাবাহিকভাবে সাফল্যের প্রতিলিপি তৈরি করতে সহায়তা করে।.

এই সাধারণ ভুলগুলি এড়িয়ে, আপনি উন্নত পণ্যের গুণমান এবং প্রক্রিয়া দক্ষতা নিশ্চিত করেন।.

আরও পড়ার জন্য, এই ছাঁচ নকশা টিপস 9 যা সম্ভবত আপনার প্রক্রিয়াটিকে উন্নত করবে।

উচ্চ-সান্দ্রতাযুক্ত উপকরণগুলির জন্য কম ইনজেকশন চাপ প্রয়োজন।.মিথ্যা

পলিকার্বোনেটের মতো উচ্চ-সান্দ্রতাযুক্ত উপকরণগুলিতে উচ্চতর ইনজেকশন চাপের প্রয়োজন হয়।.

পুরু দেয়ালের জন্য কম ইনজেকশন চাপ প্রয়োজন।.সত্য

পুরু পণ্যের দেয়াল সঠিকভাবে পূরণ করার জন্য সাধারণত কম ইনজেকশন চাপের প্রয়োজন হয়।.

উপসংহার

ছাঁচনির্মাণে সর্বোত্তম ইনজেকশন চাপ উপাদানের সান্দ্রতা, পণ্যের গঠন এবং ছাঁচের নকশার উপর ভিত্তি করে পরিবর্তিত হয়, সাধারণত 30 থেকে 150 MPa পর্যন্ত, সুনির্দিষ্ট সমন্বয়ের জন্য অভিজ্ঞতামূলক পরীক্ষার প্রয়োজন হয়।.

-

বিভিন্ন রানার সিস্টেম কীভাবে ইনজেকশন চাপ এবং সামগ্রিক ছাঁচের দক্ষতাকে প্রভাবিত করতে পারে তা আবিষ্কার করুন।. ↩

-

বিভিন্ন উপকরণের জন্য বিভিন্ন সান্দ্রতা কীভাবে ইনজেকশন চাপের প্রয়োজনীয়তাকে প্রভাবিত করে তা অন্বেষণ করুন।. ↩

-

পলিকার্বোনেটের বৈশিষ্ট্য সম্পর্কে জানুন এবং বুঝতে পারবেন কেন এটির জন্য উচ্চতর ইনজেকশন চাপ প্রয়োজন।. ↩

-

সঠিক ইনজেকশন চাপ নির্ধারণ এবং ত্রুটি এড়াতে উপাদানের সান্দ্রতা বোঝা অত্যন্ত গুরুত্বপূর্ণ।. ↩

-

সান্দ্রতা বোঝা বিভিন্ন উপকরণের জন্য উপযুক্ত ইনজেকশন চাপ নির্ধারণে সাহায্য করে।. ↩

-

একটি সু-পরিকল্পিত রানার সিস্টেম চাপ সেটিংসকে অপ্টিমাইজ করে, প্রতিরোধ ক্ষমতা কমাতে পারে।. ↩

-

সর্বোত্তম অনুশীলনগুলি অন্বেষণ করলে দক্ষতা এবং পণ্যের গুণমান বৃদ্ধি পেতে পারে।. ↩

-

সঠিক ইনজেকশন চাপ নির্ধারণ এবং ভরাটের মান উন্নত করার জন্য সান্দ্রতা বোঝা কেন অপরিহার্য তা জানুন।. ↩

-

ইনজেকশন চাপ সেটিংস অপ্টিমাইজ করে এবং সাধারণ ত্রুটিগুলি প্রতিরোধ করে এমন ব্যবহারিক ছাঁচ নকশা কৌশলগুলি অন্বেষণ করুন।. ↩