ইনজেকশন ছাঁচনির্মাণ একটি সূক্ষ্ম নৃত্য হতে পারে, এবং এই প্রক্রিয়ার সময় লালা নিঃসরণ একটি পায়ের আঙুলে পা রাখার মতো—অপ্রত্যাশিত এবং অগোছালো!

ইনজেকশন ছাঁচনির্মাণের সময় লালা অত্যধিক উপাদানের তরলতা, অনুপযুক্ত উপাদান সান্দ্রতা, অত্যধিক ইনজেকশন চাপ, অগ্রভাগের উচ্চ তাপমাত্রা এবং ক্ষতিগ্রস্ত চেক রিংগুলির মতো সরঞ্জামের ত্রুটির কারণে ঘটে।

কিন্তু চিন্তা করবেন না! আপনার ইনজেকশন ছাঁচনির্মাণ অপারেশন অপ্টিমাইজ করার জন্য এই কারণগুলি বোঝা অত্যন্ত গুরুত্বপূর্ণ। আসুন প্রতিটি ফ্যাক্টরের গভীরে অনুসন্ধান করি এবং আপনার উত্পাদন দক্ষতা বাড়াতে, কীভাবে ড্রুলিং প্রশমিত করা যায় তা আবিষ্কার করি।

অত্যধিক উপাদান তরলতা ছাঁচনির্মাণ মধ্যে drooling কারণ.সত্য

উচ্চতর তরলতা প্লাস্টিককে সহজে প্রবাহিত করতে দেয়, যার ফলে জল ঝরতে পারে।

কিভাবে উপাদান নির্বাচন ড্রুলিং প্রভাবিত করে?

সঠিক উপাদান নির্বাচন ইনজেকশন ছাঁচনির্মাণ মধ্যে drooling প্রতিরোধ চাবিকাঠি. উপাদান বৈশিষ্ট্য এই সাধারণ সমস্যা প্রভাবিত কিভাবে জানুন.

উপাদান নির্বাচন তরলতা এবং সান্দ্রতা প্রভাবিত করে drooling প্রভাবিত করে। উচ্চ-তরলতা বা কম-সান্দ্রতা উপকরণ ইনজেকশন ছাঁচনির্মাণের সময় অত্যধিক ফুটো হতে পারে, যার ফলে জল ঝরতে পারে।

উপাদান বৈশিষ্ট্য বোঝা

ইনজেকশন ছাঁচনির্মাণে, উপাদান নির্বাচন সরাসরি ড্রুলিংকে প্রভাবিত করে, প্রাথমিকভাবে দুটি বৈশিষ্ট্যের মাধ্যমে: তরলতা এবং সান্দ্রতা।

-

তরলতা : উচ্চ তরলতা সহ উপকরণগুলি আরও সহজে প্রবাহিত হতে থাকে, যা অবাঞ্ছিত ফুটো হতে পারে। উদাহরণস্বরূপ, উচ্চ-তরলতা প্রকৌশলী প্লাস্টিকগুলি প্রায়শই তাদের ছাঁচনির্মাণের সহজতার জন্য ব্যবহার করা হয় তবে সঠিকভাবে পরিচালিত না হলে এর ফলে জল ঝরতে পারে। সম্ভাব্য উপকরণ 1 মূল্যায়ন করা ড্রুলিং নিয়ন্ত্রণ করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

-

সান্দ্রতা : নিম্ন-সান্দ্রতা উপাদানগুলি একই রকম ঝুঁকি তৈরি করে কারণ তারা কম কার্যকরভাবে প্রবাহকে প্রতিরোধ করে। এই হ্রাস প্রতিরোধের ফলে গলিত প্লাস্টিক অগ্রভাগ থেকে আরও সহজে পালাতে সাহায্য করে, যার ফলে জল ঝরতে পারে। বিভিন্ন প্লাস্টিকের সান্দ্রতা বৈশিষ্ট্যের তুলনা 2 আরও উপযুক্ত উপাদান নির্বাচন করতে সহায়তা করতে পারে।

উপাদান-প্ররোচিত ড্রুলিংয়ের উদাহরণ

- পলিকার্বোনেট (পিসি) : উচ্চতর তরলতার জন্য পরিচিত, পিসি কিছু নির্দিষ্ট অবস্থার অধীনে ড্রুলিং প্রবণ। ইনজেকশন পরামিতি সামঞ্জস্য করা এটি পরিচালনা করতে সাহায্য করতে পারে।

- পলিপ্রোপিলিন (পিপি) : বিভিন্ন গ্রেডের সাথে, কিছু PP ধরনের কম সান্দ্রতা প্রদর্শন করতে পারে, যা সাবধানে নির্বাচন না করা হলে জল ঝরার ঝুঁকি বাড়ায়।

উপাদান বৈশিষ্ট্য ভারসাম্য

তরলতা এবং সান্দ্রতার ভারসাম্য বজায় রাখা জরুরী লোল কমানোর জন্য। এখানে একটি সরলীকৃত সারণী দেখানো হয়েছে যে কিভাবে বিভিন্ন উপকরণ তুলনা করে:

| উপাদান | তরলতা | সান্দ্রতা |

|---|---|---|

| পলিকার্বোনেট | উচ্চ | পরিমিত |

| পলিপ্রোপিলিন | পরিমিত | পরিবর্তনশীল |

| ABS | পরিমিত | উচ্চ |

এই ভারসাম্যের জন্য প্রতিটি উপাদানের বৈশিষ্ট্য এবং কীভাবে তারা আপনার নির্দিষ্ট ছাঁচনির্মাণ প্রক্রিয়ার সাথে ইন্টারঅ্যাক্ট করে তার একটি ব্যাপক বোঝার প্রয়োজন।

এই দিকগুলি পরিচালনার একটি বিশদ বিশ্লেষণের জন্য, উপাদানের গ্রেডগুলি কীভাবে ড্রুলিং 3 কে ।

উচ্চ-তরলতাযুক্ত উপকরণ ঢোকানোর ঝুঁকি বাড়ায়।সত্য

উচ্চ তরলতা সহ উপকরণ সহজে প্রবাহিত হয়, যার ফলে ফুটো হয়।

পলিকার্বোনেটের তুলনায় ABS-এর কম সান্দ্রতা রয়েছে।মিথ্যা

ABS উচ্চ সান্দ্রতা আছে, যখন Polycarbonate মাঝারি সান্দ্রতা আছে.

লালা প্রতিরোধে তাপমাত্রা কী ভূমিকা পালন করে?

ইনজেকশন ছাঁচনির্মাণ চলাকালীন ড্রুলিং পরিচালনার ক্ষেত্রে তাপমাত্রা একটি গুরুত্বপূর্ণ ফ্যাক্টর, সরাসরি উপাদান প্রবাহ এবং প্রক্রিয়ার স্থায়িত্বকে প্রভাবিত করে।

সঠিক তাপমাত্রা নিয়ন্ত্রণ উপাদানের তরলতা অপ্টিমাইজ করে এবং অগ্রভাগে অত্যধিক প্রবাহ কমিয়ে ইনজেকশন ছাঁচনির্মাণে লালা প্রতিরোধ করে।

তাপমাত্রা নিয়ন্ত্রণের গুরুত্ব

ইনজেকশন ছাঁচনির্মাণে তাপমাত্রা নিয়ন্ত্রণ প্লাস্টিক সামগ্রীর তরলতা এবং সান্দ্রতার মধ্যে আদর্শ ভারসাম্য বজায় রাখতে গুরুত্বপূর্ণ। যখন অগ্রভাগের তাপমাত্রা যথাযথভাবে সেট করা হয়, প্লাস্টিকটি পছন্দসই ধারাবাহিকতায় গলে যায়, এটি অগ্রভাগ থেকে অত্যধিকভাবে ফোঁটা ফোঁটাতে বাধা দেয়।

উচ্চ অগ্রভাগের তাপমাত্রা এবং লালা

অত্যধিক উচ্চ অগ্রভাগের তাপমাত্রা একটি সম্পূর্ণরূপে গলিত প্লাস্টিক হতে পারে, এর তরলতা বাড়ায়। প্লাস্টিক অগ্রভাগ থেকে অনিয়ন্ত্রিতভাবে প্রবাহিত হওয়ায় এই অত্যধিক তরলতা লালা হওয়ার ঝুঁকি বাড়ায়। হিটিং সিস্টেমের ব্যর্থতা বা অনুপযুক্ত সেটিংসের কারণে এই ধরনের পরিস্থিতি দেখা দিতে পারে। সুতরাং, সর্বোত্তম সীমার মধ্যে অগ্রভাগের তাপমাত্রা বজায় রাখা অপরিহার্য।

অন্যান্য পরামিতিগুলির সাথে তাপমাত্রার ভারসাম্য বজায় রাখা

তাপমাত্রা এবং অন্যান্য পরামিতিগুলির মধ্যে মিথস্ক্রিয়া যেমন ইনজেকশন চাপ এবং উপাদানের ধরন গুরুত্বপূর্ণ। উদাহরণস্বরূপ, উচ্চ ইনজেকশনের চাপের সাথে মিলিত উচ্চ তাপমাত্রা ড্রুলিং সমস্যাকে আরও বাড়িয়ে তুলতে পারে। নির্বিঘ্ন অপারেশন নিশ্চিত করার জন্য এই কারণগুলি 4 গুরুত্বপূর্ণ

তাপমাত্রা সেটিংস পর্যবেক্ষণ এবং সামঞ্জস্য করা

তাপমাত্রা সেটিংসের নিয়মিত পর্যবেক্ষণ প্রক্রিয়া স্থিতিশীলতা বজায় রাখতে সাহায্য করে। সেন্সর এবং স্বয়ংক্রিয় সিস্টেম নিযুক্ত করা তাপমাত্রাকে পছন্দসই সীমার মধ্যে রাখতে, ম্যানুয়াল ত্রুটিগুলি হ্রাস করতে সহায়তা করতে পারে। অধিকন্তু, রিয়েল-টাইম প্রতিক্রিয়ার উপর ভিত্তি করে তাপমাত্রা সেটিংস 5

তাপমাত্রা উপাদান বৈশিষ্ট্য নিয়ন্ত্রণ করে ইনজেকশন ছাঁচনির্মাণের সময় লালা কমাতে একটি অবিচ্ছেদ্য ভূমিকা পালন করে। এর প্রভাব বোঝা নির্মাতাদের উন্নত দক্ষতা এবং পণ্যের গুণমানের জন্য তাদের প্রক্রিয়াগুলিকে সূক্ষ্ম সুর করতে দেয়।

উচ্চ অগ্রভাগ তাপমাত্রা লালা ঝুঁকি বাড়ায়।সত্য

অত্যধিক তাপ সম্পূর্ণরূপে প্লাস্টিক গলে, অনিয়ন্ত্রিত প্রবাহ ঘটাচ্ছে.

কম তাপমাত্রা ইনজেকশন ছাঁচনির্মাণে লালা প্রতিরোধ করে।মিথ্যা

নিম্ন তাপমাত্রা অনুপযুক্ত গলে যেতে পারে, লালা প্রতিরোধ না করে।

কিভাবে সরঞ্জাম নকশা উপাদান প্রবাহ প্রভাবিত করতে পারে?

ইনজেকশন ছাঁচনির্মাণের জগতে, সরঞ্জামের নকশা উপাদান প্রবাহ নির্ধারণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে, কার্যক্ষমতা এবং আউটপুটের গুণমান উভয়কেই প্রভাবিত করে।

সরঞ্জাম নকশা অগ্রভাগ গঠন, চেক রিং অবস্থা, এবং সামগ্রিক মেশিন নকশা মাধ্যমে উপাদান প্রবাহ প্রভাবিত করে। সঠিক নকশা প্রবাহ প্রতিরোধের নিয়ন্ত্রণ এবং সর্বোত্তম চাপ বজায় রাখার মাধ্যমে ঢোক কমিয়ে দেয়।

অগ্রভাগের গঠন

অগ্রভাগ 6 নকশা ইনজেকশন ছাঁচনির্মাণের সময় উপাদান প্রবাহ নিয়ন্ত্রণে একটি গুরুত্বপূর্ণ উপাদান। অগ্রভাগের আকৃতি, আকার এবং পৃষ্ঠের টেক্সচার সরাসরি প্রভাবিত করে কিভাবে প্লাস্টিক এর মধ্য দিয়ে প্রবাহিত হয়। উদাহরণস্বরূপ, একটি বড় অ্যাপারচার সহ একটি অগ্রভাগ অত্যধিক প্রবাহের জন্য অনুমতি দিতে পারে, যার ফলে জল ঝরতে পারে। বিপরীতভাবে, একটি ছোট বা সর্বোত্তম-আকারের অগ্রভাগ আরও কার্যকরভাবে প্রবাহকে নিয়ন্ত্রণ করতে পারে।

উদাহরণ: উচ্চ-নির্ভুল অ্যাপ্লিকেশনগুলিতে, যেমন পাতলা-প্রাচীরযুক্ত অংশগুলির প্রয়োজন, একটি ভাল-পরিকল্পিত অগ্রভাগ উপাদানের অপচয় রোধ করতে পারে এবং সামঞ্জস্যপূর্ণ গুণমান নিশ্চিত করতে পারে।

রিং কন্ডিশন চেক করুন

চেক রিংটি দারোয়ান হিসাবে কাজ করে, একবার ইনজেকশন দেওয়ার পরে গলিত প্লাস্টিকের ব্যাকফ্লো প্রতিরোধ করে। একটি ক্ষতিগ্রস্থ বা জীর্ণ চেক রিং ব্যাকফ্লো সমস্যার কারণ হতে পারে, যার ফলে ললাট হতে পারে। চেক রিং কার্যকরভাবে কাজ করে তা নিশ্চিত করার জন্য নিয়মিত পরিদর্শন এবং রক্ষণাবেক্ষণ গুরুত্বপূর্ণ।

উদাহরণ: যেসব শিল্পে সূক্ষ্মতা গুরুত্বপূর্ণ, যেমন মেডিকেল ডিভাইস উত্পাদন খাতে, ত্রুটিগুলি প্রতিরোধ করতে এবং উত্পাদনের মান বজায় রাখার জন্য চেক রিংয়ের অখণ্ডতা বজায় রাখা অপরিহার্য।

সামগ্রিক মেশিন ডিজাইন

অগ্রভাগ এবং চেক রিংয়ের মতো পৃথক উপাদানগুলির বাইরে, ইনজেকশন ছাঁচনির্মাণ মেশিনের সামগ্রিক নকশা উপাদান প্রবাহকে প্রভাবিত করে। ফ্লো কন্ট্রোল সিস্টেম 7 দিয়ে ডিজাইন করা মেশিনগুলি প্রবাহের বৈশিষ্ট্যগুলিকে অপ্টিমাইজ করতে গতিশীলভাবে চাপ এবং তাপমাত্রা সামঞ্জস্য করতে পারে। এই অভিযোজনযোগ্যতা বস্তুগত পরিবর্তনশীলতা এবং পরিবেশগত অবস্থার জন্য ক্ষতিপূরণ দিয়ে ড্রুলিংয়ের মতো সমস্যাগুলি কমাতে সাহায্য করে।

উদাহরণ: ডিজিটাল কন্ট্রোল দিয়ে সজ্জিত আধুনিক মেশিনগুলি স্বয়ংক্রিয়ভাবে রিয়েল-টাইমে পরামিতিগুলি সামঞ্জস্য করতে পারে, সর্বোত্তম প্রবাহ নিশ্চিত করে এবং ম্যানুয়াল হস্তক্ষেপ কমাতে পারে।

সরঞ্জাম ডিজাইনের এই মূল দিকগুলির উপর ফোকাস করে, নির্মাতারা উল্লেখযোগ্যভাবে উপাদান প্রবাহ, বর্জ্য হ্রাস এবং পণ্যের গুণমান উন্নত করতে পারে।

অগ্রভাগের আকার ছাঁচনির্মাণ মধ্যে উপাদান drooling প্রভাবিত করে.সত্য

একটি বড় অগ্রভাগ অত্যধিক প্রবাহের কারণ হতে পারে, যার ফলে ড্রুলিং সমস্যা হতে পারে।

চেক রিং উপাদান প্রবাহ নিয়ন্ত্রণ অপ্রাসঙ্গিক.মিথ্যা

চেক রিংগুলি ব্যাকফ্লো প্রতিরোধ করে, সঠিক উপাদান প্রবাহ বজায় রাখার জন্য গুরুত্বপূর্ণ।

কি রক্ষণাবেক্ষণ অনুশীলন লালা প্রতিরোধ করতে পারে?

সঠিক রক্ষণাবেক্ষণ উল্লেখযোগ্যভাবে ইনজেকশন ছাঁচনির্মাণে লালা কমাতে পারে, খরচ বাঁচাতে পারে এবং পণ্যের গুণমান উন্নত করতে পারে।

নিয়মিত রক্ষণাবেক্ষণের অনুশীলন যেমন অগ্রভাগ পরিদর্শন করা, জীর্ণ চেক রিংগুলি প্রতিস্থাপন করা এবং সরঞ্জামের সেটিংস অপ্টিমাইজ করা সামঞ্জস্যপূর্ণ উপাদান প্রবাহ এবং চাপ নিশ্চিত করে লালা প্রতিরোধ করতে পারে।

নিয়মিত অগ্রভাগ পরিদর্শন এবং রক্ষণাবেক্ষণ করুন

অগ্রভাগের গঠন এবং অবস্থা লালা প্রতিরোধে গুরুত্বপূর্ণ। প্লাস্টিকের প্রবাহকে বাধাগ্রস্ত করতে পারে এমন পরিধান, ক্ষতি বা বাধার লক্ষণগুলির জন্য নিয়মিত অগ্রভাগ পরিদর্শন করুন। অগ্রভাগের অ্যাপারচার আপনার নির্দিষ্ট প্রয়োগের জন্য উপযুক্ত কিনা তা নিশ্চিত করা গুরুত্বপূর্ণ। যদি অগ্রভাগের পৃষ্ঠটি খুব মসৃণ হয় বা এর ব্যাস খুব বেশি হয়, তাহলে এটি অবাঞ্ছিত ড্রুলিং হতে পারে।

| অগ্রভাগের সমস্যা | রক্ষণাবেক্ষণ অনুশীলন |

|---|---|

| জীর্ণ বা ক্ষতিগ্রস্ত অগ্রভাগ | একটি নতুন দিয়ে প্রতিস্থাপন করুন |

| অনুপযুক্ত অ্যাপারচার আকার | অগ্রভাগের আকার সামঞ্জস্য করুন বা পরিবর্তন করুন |

| ব্লকেজ | বিল্ড আপ প্রতিরোধ করতে নিয়মিত পরিষ্কার করুন |

নিয়মিত চেক করুন এবং ক্ষতিগ্রস্থ চেক রিংগুলি প্রতিস্থাপন করুন

ইনজেকশনের পরে গলিত প্লাস্টিকের ব্যাকফ্লো নিয়ন্ত্রণে চেক রিং গুরুত্বপূর্ণ। ক্ষতিগ্রস্ত হলে, এটি অনিয়ন্ত্রিত উপাদান প্রবাহের কারণে লালা হতে পারে। চেকের রিং নিয়মিত পরিদর্শন এবং জীর্ণ অংশগুলির সময়মত প্রতিস্থাপন অত্যন্ত গুরুত্বপূর্ণ। এই রক্ষণাবেক্ষণ অনুশীলন নিশ্চিত করে যে উপাদানটি অগ্রভাগের মাধ্যমে ফুটো না হয়, দক্ষ এবং পরিষ্কার উত্পাদন বজায় রাখে।

অপ্টিমাইজ সরঞ্জাম সেটিংস

তাপমাত্রা এবং চাপের মতো সরঞ্জাম সেটিংস ড্রুলিং প্রতিরোধে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। নিশ্চিত করুন যে ইনজেকশনের চাপ অত্যধিক বেশি নয়, কারণ এটি প্রয়োজনের তুলনায় অগ্রভাগের মাধ্যমে আরও গলিত প্লাস্টিককে ধাক্কা দিতে পারে। উপরন্তু, একটি সর্বোত্তম অগ্রভাগের তাপমাত্রা বজায় রাখার জন্য তাপমাত্রা নিয়ন্ত্রণ ব্যবস্থাগুলিকে ক্রমাঙ্কন করা প্লাস্টিকের অত্যধিক তরলতা কমাতে সাহায্য করে।

- চাপ নিয়ন্ত্রণ: ইনজেকশন চাপ খুব বেশি সেট করা এড়িয়ে চলুন, বিশেষ করে পাতলা দেয়ালযুক্ত পণ্যগুলির জন্য।

- তাপমাত্রা নিয়ন্ত্রণ: অতিরিক্ত গরম এড়াতে নিয়মিতভাবে তাপমাত্রা নিয়ন্ত্রণ করুন।

নিয়মিত রক্ষণাবেক্ষণ চেকের সময়সূচী

একটি রুটিন রক্ষণাবেক্ষণের সময়সূচী বাস্তবায়ন করা সম্ভাব্য সমস্যাগুলিকে আগে থেকেই মোকাবেলা করতে পারে যা ড্রুলিংয়ের দিকে পরিচালিত করে। এই চেকগুলির সময়, ফোকাস করুন:

- পরিধান এবং টিয়ার জন্য সমস্ত উপাদান পরিদর্শন

- নির্দিষ্ট সীমার মধ্যে থাকা নিশ্চিত করতে সরঞ্জাম সেটিংস ক্যালিব্রেটিং

- কর্মক্ষমতা প্রভাবিত করতে পারে যে কোনো বিল্ড আপ অপসারণ করার জন্য প্রয়োজনীয় অংশ পরিষ্কার করা

প্রতিরোধমূলক রক্ষণাবেক্ষণের অনুশীলনগুলি গ্রহণ করে 8 , নির্মাতারা লালা সমস্যাগুলি উল্লেখযোগ্যভাবে কমিয়ে আনতে পারে, একটি মসৃণ এবং আরও দক্ষ ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া নিশ্চিত করে।

অগ্রভাগ পরিদর্শন ছাঁচনির্মাণ মধ্যে লালা প্রতিরোধ করে.সত্য

অগ্রভাগের নিয়মিত পরিদর্শন সঠিক প্রবাহ নিশ্চিত করে এবং ড্রুলিং হ্রাস করে।

উচ্চ ইনজেকশন চাপ লালা ঝুঁকি হ্রাস.মিথ্যা

অত্যধিক চাপ আরো প্লাস্টিক মাধ্যমে ঠেলাঠেলি দ্বারা drooling বৃদ্ধি.

উপসংহার

ইনজেকশন ছাঁচনির্মাণে লালা নির্গমনের মূল কারণগুলি মোকাবেলা করে, আপনি পণ্যের গুণমান এবং দক্ষতা উল্লেখযোগ্যভাবে বাড়িয়ে তুলতে পারেন। আপনার প্রক্রিয়া অপ্টিমাইজ করতে আজ পদক্ষেপ নিন!

-

ড্রুলিং ঝুঁকি নিয়ন্ত্রণের জন্য বিভিন্ন তরলতার মাত্রা সহ উপকরণগুলি খুঁজুন।: ShapesPlastics বিভিন্ন ধরণের ইঞ্জিনিয়ারিং প্লাস্টিক অফার করে যা আরও ব্যাপকভাবে ব্যবহৃত স্ট্যান্ডার্ডের চেয়ে ভাল যান্ত্রিক এবং/অথবা তাপীয় বৈশিষ্ট্য ধারণ করে … ↩

-

সঠিক উপাদান নির্বাচন করার জন্য বিভিন্ন প্লাস্টিকের সান্দ্রতা আবিষ্কার করুন।: প্লাস্টিকের সান্দ্রতা মূলত একটি তরল প্রবাহের প্রতিরোধ হিসাবে বর্ণনা করা হয় (Davoodi et al., 2018)। এটি আকার, আকৃতির সূচক হিসাবে ব্যবহৃত হয়, … ↩

-

ছাঁচনির্মাণ প্রক্রিয়ায় উপাদানের গ্রেডগুলি কীভাবে ড্রুলিংকে প্রভাবিত করে তা শিখুন। এই সম্পত্তি তাপমাত্রার উপর একটি উল্লেখযোগ্য প্রভাব আছে ... ↩

-

ড্রোলিং সমস্যা এড়াতে মূল পরামিতিগুলির ভারসাম্যের কৌশলগুলি শিখুন।: তাপমাত্রা গলিত উপাদানের তরলতাকে প্রভাবিত করে, যখন চাপ তার প্রবাহের হার এবং প্যাকিংকে প্রভাবিত করে। ↩

-

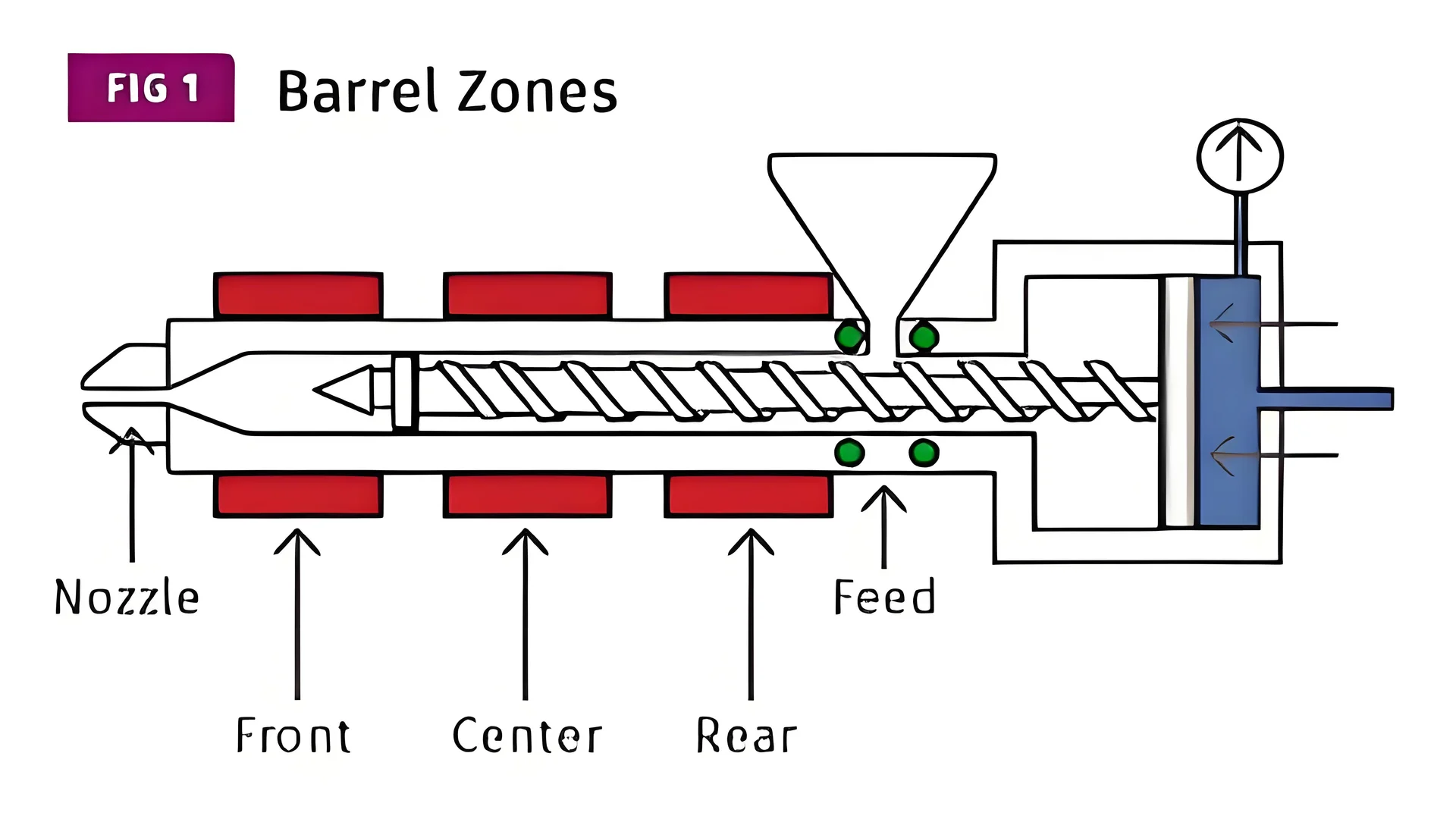

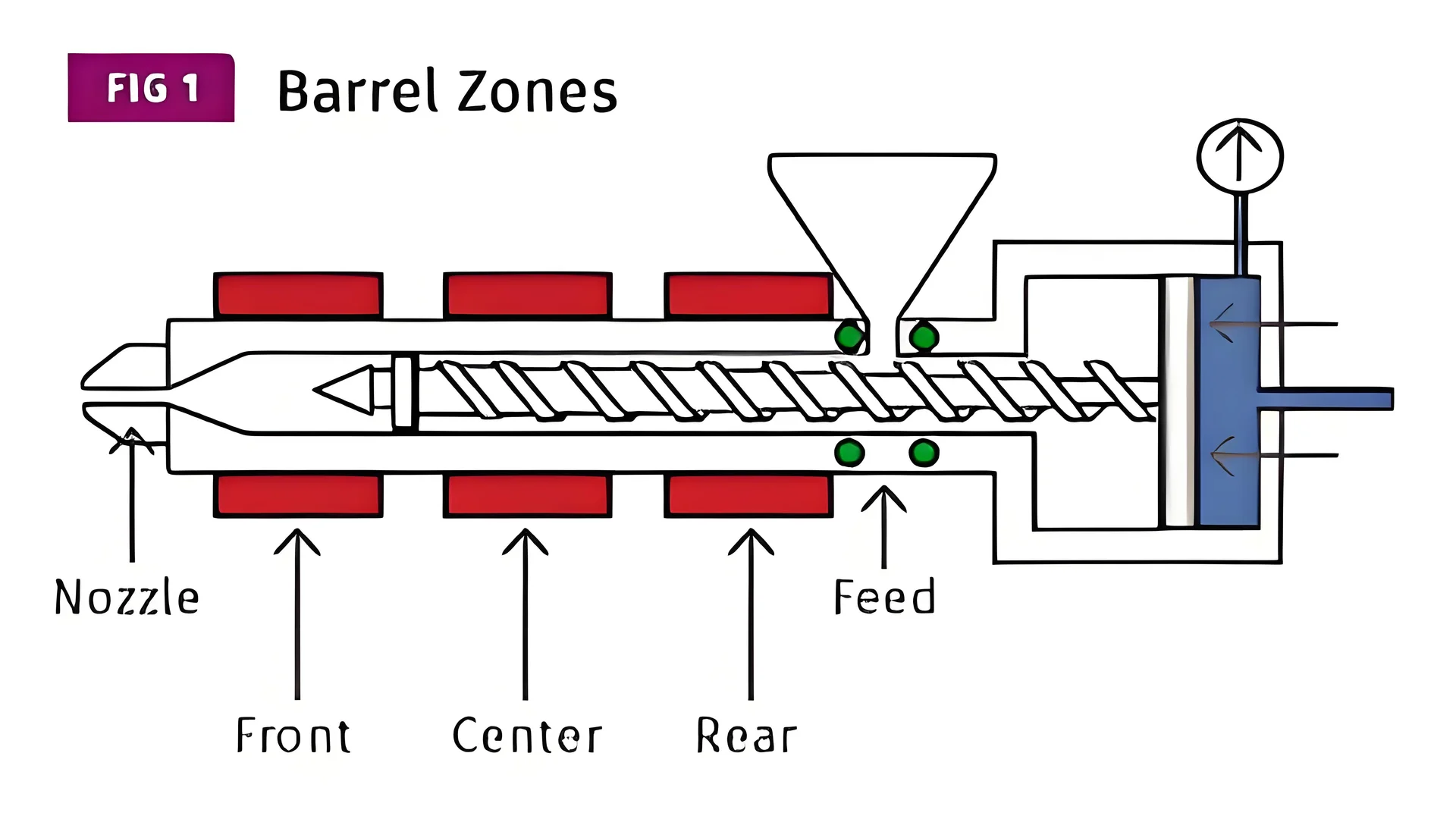

উপাদান লালা প্রতিরোধ করার জন্য সূক্ষ্ম-টিউনিং তাপমাত্রার পদ্ধতিগুলি আবিষ্কার করুন।: বেশিরভাগ ইনজেকশন ছাঁচনির্মাণ মেশিন ব্যারেল গরম করার অঞ্চলগুলি পিছনের অঞ্চল থেকে সামনের বা মিটারিং জোনে ধীরে ধীরে ক্রমবর্ধমান তাপমাত্রা প্রোফাইলের সাথে সেট করা হয়। ↩

-

ইঞ্জেকশন ছাঁচনির্মাণে অগ্রভাগের নকশা কীভাবে প্রবাহ নিয়ন্ত্রণকে প্রভাবিত করে তা বুঝুন।: মেশিনের অগ্রভাগ আজ বিভিন্ন ধরনের ফাংশন প্রদান করতে পারে, যার মধ্যে রয়েছে ফিল্টারিং, মিক্সিং এবং গলিত প্রবাহ বন্ধ করা। ↩

-

আবিষ্কার করুন কিভাবে আধুনিক সিস্টেমগুলি প্রবাহকে অপ্টিমাইজ করে এবং ত্রুটিগুলি হ্রাস করে। ↩

-

ইনজেকশন ছাঁচনির্মাণ সরঞ্জামগুলি কার্যকরভাবে বজায় রাখার জন্য অতিরিক্ত কৌশলগুলি অন্বেষণ করুন।: 1. ছাঁচ এবং উপাদানগুলি পরিষ্কার এবং শুকিয়ে রাখুন 2. সুরক্ষা পরীক্ষা করুন 3. আপনার মেশিনটি স্তরের এবং সমান্তরাল কিনা তা নিশ্চিত করুন 4. আপনার তেল পরীক্ষা করুন 5. বৈদ্যুতিক পরীক্ষা করুন … ↩