আসুন ইনজেকশন ছাঁচনির্মাণের জগতে ডুব দিন এবং আমাদের পণ্যগুলিতে নিখুঁত পুরুত্ব অর্জনের রহস্যগুলি আবিষ্কার করি!

ইনজেকশন ছাঁচনির্মাণ পণ্যগুলিতে সুনির্দিষ্ট বেধ অর্জন গুণমান এবং কার্যকারিতার জন্য অপরিহার্য। এই ধারাবাহিকতা বজায় রাখার ক্ষেত্রে নির্মাতারা প্রায়ই চ্যালেঞ্জের সম্মুখীন হন।

এখন যেহেতু আমরা মৌলিক বিষয়গুলি স্পর্শ করেছি, আসুন ছাঁচ ডিজাইনের জটিলতা এবং আপনার উত্পাদন প্রক্রিয়ার সমস্ত পার্থক্য করতে পারে এমন সমন্বয়গুলির গভীর অন্তর্দৃষ্টিগুলি অন্বেষণ করি৷

ছাঁচ নকশা বেধ সহনশীলতা প্রভাবিত করে না।মিথ্যা

ছাঁচ নকশা অভিন্ন উপাদান প্রবাহ নিশ্চিত করে বেধ সহনশীলতা প্রভাবিত করে।

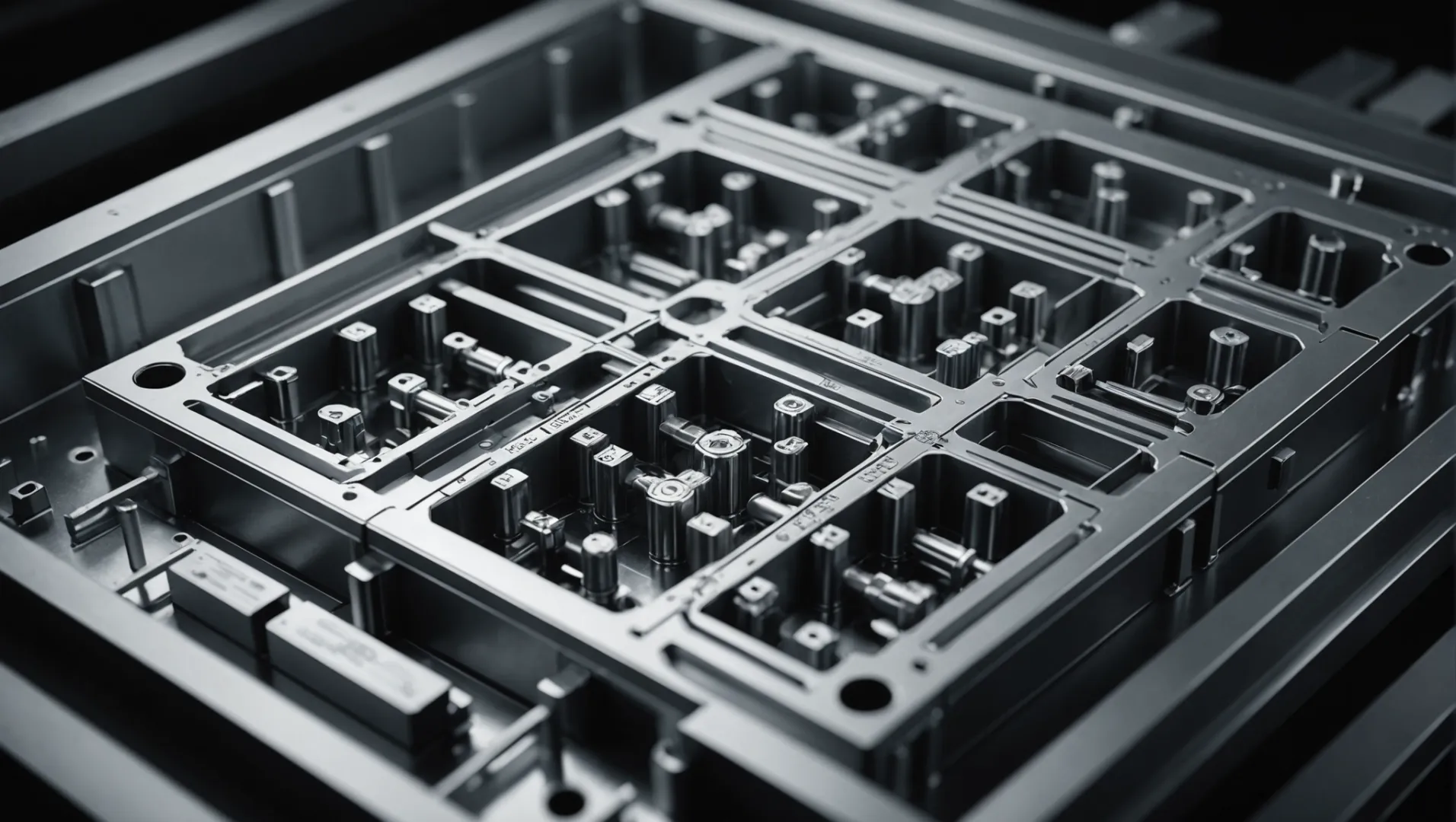

ছাঁচ নকশা কিভাবে বেধ সহনশীলতা প্রভাবিত করে?

ছাঁচ নকশা বেধ সহনশীলতা পরিচালনা, অভিন্নতা নিশ্চিত করা এবং পণ্যের ত্রুটিগুলি হ্রাস করার ক্ষেত্রে গুরুত্বপূর্ণ।

ছাঁচ নকশা কাঠামোগত রানার সিস্টেম, সঠিক গহ্বর গণনা, এবং দক্ষ কুলিং লেআউটের মাধ্যমে বেধ সহনশীলতাকে প্রভাবিত করে। এমনকি উপাদানের প্রবাহ এবং শীতলতা নিশ্চিত করে, ছাঁচগুলি পণ্যের বেধে সামঞ্জস্য বজায় রাখে।

ছাঁচ গঠনের গুরুত্ব

ছাঁচ কাঠামো বেধ সহনশীলতা নিয়ন্ত্রণে একটি মৌলিক ভূমিকা পালন করে। একটি ভাল-পরিকল্পিত ছাঁচ রানার সিস্টেম নিশ্চিত করে যে প্লাস্টিক গলে সমানভাবে প্রবাহিত হয়, স্থানীয় অতিরিক্ত পুরুত্ব বা পাতলা হওয়া রোধ করে। উদাহরণস্বরূপ, একটি ভারসাম্যপূর্ণ রানার লেআউট সমান চাপ এবং গতির সাথে সমস্ত গহ্বর জুড়ে সমানভাবে গলিত বিতরণ করতে সহায়তা করে।

ছাঁচের গহ্বরের আকারের সঠিক গণনা গুরুত্বপূর্ণ। ডিজাইনারদের অবশ্যই প্লাস্টিকের সংকোচনের হার বিবেচনা করতে হবে, যা উপকরণগুলির মধ্যে পরিবর্তিত হয়। ব্যবহৃত নির্দিষ্ট প্লাস্টিকের প্রকারের জন্য সঠিকভাবে সংকোচনের পূর্বাভাস দিয়ে, ছাঁচগুলি নিশ্চিত করতে পারে--পরবর্তী পণ্যের মাত্রাগুলি নির্দিষ্ট সহনশীলতা পূরণ করে।

কুলিং সিস্টেম ডিজাইন বিবেচনা

কুলিং সিস্টেম ডিজাইন হল ছাঁচ ডিজাইনের আরেকটি গুরুত্বপূর্ণ দিক যা বেধ সহনশীলতাকে প্রভাবিত করে। কুলিং ওয়াটার চ্যানেল লেআউট অপ্টিমাইজ করা সমস্ত ছাঁচের অংশ জুড়ে অভিন্ন শীতলতা নিশ্চিত করে। অসম শীতলতা অসামঞ্জস্যপূর্ণ পণ্য সংকোচন এবং বর্ধিত বেধ বৈচিত্র্য হতে পারে।

উদাহরণস্বরূপ, ঘন পণ্য এলাকায় কুলিং চ্যানেলের ঘনত্ব বাড়ানো বা কনফর্মাল কুলিং চ্যানেল 1 এর দক্ষতা বাড়াতে পারে। অতিরিক্তভাবে, শীতল মাধ্যমের তাপমাত্রা এবং প্রবাহের হার সামঞ্জস্য করে শীতল করার গতি নিয়ন্ত্রণ করা আরও অভিন্ন পণ্য সংকোচন অর্জনে সহায়তা করতে পারে।

পণ্যের গুণমানের উপর প্রভাব

কার্যকরী ছাঁচ নকশা ত্রুটিগুলি কমিয়ে এবং সামঞ্জস্যপূর্ণ বেধ নিশ্চিত করে পণ্যের গুণমানকে সরাসরি প্রভাবিত করে। এটি শুধুমাত্র উত্পাদন প্রক্রিয়ার সময় সম্ভাব্য সমস্যাগুলির সমাধান করে না তবে চূড়ান্ত পণ্যের সামগ্রিক নির্ভরযোগ্যতা এবং কর্মক্ষমতাতেও অবদান রাখে।

ছাঁচ ডিজাইনের জটিলতা, রানার সিস্টেম থেকে কুলিং লেআউট পর্যন্ত, ইনজেকশন ছাঁচনির্মাণে সুনির্দিষ্ট বেধ সহনশীলতা অর্জনে এর অপরিহার্য ভূমিকাকে আন্ডারস্কোর করে। যেহেতু শিল্প পেশাদাররা এই দিকগুলির গভীরে অনুসন্ধান করে, তারা উত্পাদন প্রক্রিয়াগুলিতে উদ্ভাবন এবং দক্ষতার সুযোগগুলি আনলক করে।

ভারসাম্যপূর্ণ রানার সিস্টেম পুরুত্বের বৈচিত্র রোধ করে।সত্য

ভারসাম্যপূর্ণ রানার সিস্টেম বৈষম্য কমিয়ে, এমনকি উপাদান বিতরণ নিশ্চিত করে।

কুলিং চ্যানেলের ঘনত্ব বেধ অভিন্নতার সাথে অপ্রাসঙ্গিক।মিথ্যা

কুলিং চ্যানেলের ঘনত্ব কুলিংয়ের অভিন্নতাকে প্রভাবিত করে, বেধের সামঞ্জস্যকে প্রভাবিত করে।

সহনশীলতা নিয়ন্ত্রণে প্রক্রিয়া পরামিতিগুলি কী ভূমিকা পালন করে?

ইনজেকশন ছাঁচনির্মাণে বেধ সহনশীলতা আয়ত্ত করার জন্য প্রক্রিয়ার পরামিতি বোঝার চাবিকাঠি।

ইনজেকশন চাপ, গতি, হোল্ডিং প্রেসার এবং ছাঁচের তাপমাত্রার মতো প্রক্রিয়া প্যারামিটারগুলি ইনজেকশন ছাঁচনির্মাণে বেধ সহনশীলতা নিয়ন্ত্রণের জন্য অত্যন্ত গুরুত্বপূর্ণ। সাবধানে এই পরামিতিগুলি সামঞ্জস্য করে, নির্মাতারা সুসংগত পণ্যের মাত্রা এবং গুণমান নিশ্চিত করতে পারে, ত্রুটিগুলি হ্রাস করে এবং নির্ভরযোগ্যতা বৃদ্ধি করে।

ইনজেকশনের চাপ এবং গতি

ইনজেকশনের চাপ এবং গতি ছাঁচের মধ্যে প্লাস্টিকের গলে যাওয়া ভরাট আচরণকে উল্লেখযোগ্যভাবে প্রভাবিত করে। এই প্যারামিটারগুলি সামঞ্জস্য করা নিশ্চিত করে যে গলে যাওয়া সমানভাবে প্রবাহিত হয়, স্থানীয় পাতলা হওয়া বা বেধের অসঙ্গতির মতো সমস্যাগুলি প্রতিরোধ করে। উদাহরণস্বরূপ, একটি উচ্চ ইনজেকশন চাপ উপাদান স্প্রে করতে পারে, যার ফলে পাতলা বিভাগ হতে পারে, যখন কম চাপ অপর্যাপ্ত ভরাট হতে পারে।

এটি মোকাবেলা করার জন্য, একটি মাল্টি-স্টেজ ইনজেকশন প্রক্রিয়া নিযুক্ত করা উপকারী হতে পারে। এই পদ্ধতিতে ধীরে ধীরে বিভিন্ন পর্যায়ে চাপ এবং গতি সামঞ্জস্য করা জড়িত, যা আরও নিয়ন্ত্রিত ভরাট করার অনুমতি দেয় যা পুরুত্বের ভিন্নতা হ্রাস করে। 2 সম্পর্কে আরও জানুন ।

চাপ এবং সময় ধরে রাখা

ঠাণ্ডা করার সময় সংকোচনের ক্ষতিপূরণের জন্য হোল্ডিং ফেজটি গুরুত্বপূর্ণ। সঠিকভাবে হোল্ডিং প্রেসার সেট করা নিশ্চিত করে যে গলে যাওয়া সমানভাবে কম্প্যাক্ট হয়েছে, অভ্যন্তরীণ চাপ প্রতিরোধ করে যা ওয়ারিং বা পুরুত্বের অসঙ্গতি সৃষ্টি করতে পারে। চাপ খুব বেশি হলে, এটি অতিরিক্ত চাপ সৃষ্টি করতে পারে; খুব কম, এবং এটি পর্যাপ্তভাবে সংকোচন প্রতিরোধ করবে না।

একইভাবে, হোল্ডিং সময় পণ্য মাত্রা এবং উপাদান বৈশিষ্ট্য অনুযায়ী অপ্টিমাইজ করা উচিত. একটি বর্ধিত হোল্ডিং সময় অতিরিক্ত সুবিধা ছাড়াই অপ্রয়োজনীয়ভাবে চক্রের সময় বৃদ্ধি করতে পারে, যেখানে একটি ছোট সময় যথাযথ সংকোচনের ক্ষতিপূরণের জন্য যথেষ্ট নাও হতে পারে।

উপাদান এবং ছাঁচ তাপমাত্রা

উপাদান এবং ছাঁচ উভয়ের তাপমাত্রা সংকোচনের হার এবং গলনের প্রবাহ বৈশিষ্ট্যকে প্রভাবিত করার ক্ষেত্রে প্রধান ভূমিকা পালন করে। একটি উচ্চতর উপাদানের তাপমাত্রা সান্দ্রতা হ্রাস করে, প্রবাহ বৃদ্ধি করে তবে ফ্ল্যাশের মতো ত্রুটিগুলিকে ঝুঁকিপূর্ণ করে। বিপরীতভাবে, নিম্ন তাপমাত্রা প্রবাহকে বাধাগ্রস্ত করতে পারে, যার ফলে ভরাট চ্যালেঞ্জ হতে পারে।

ছাঁচের তাপমাত্রা শীতল হওয়ার হারকে প্রভাবিত করে এবং ফলস্বরূপ সংকোচনের সামঞ্জস্যকে প্রভাবিত করে। একটি ভারসাম্যপূর্ণ ছাঁচের তাপমাত্রা এমনকি শীতল করার সুবিধা দেয়, যার ফলে অভিন্ন বেধ বজায় থাকে। যাইহোক, অত্যধিক উচ্চ তাপমাত্রা চক্রের সময়কে দীর্ঘায়িত করতে পারে, যখন নিম্ন তাপমাত্রা অভ্যন্তরীণ চাপ বা বিপর্যয়কে বাড়িয়ে তুলতে পারে।

এই প্রক্রিয়ার পরামিতিগুলি বোঝা এবং ম্যানিপুলেট করে, নির্মাতারা তাদের ইনজেকশন ছাঁচে তৈরি পণ্যগুলিতে সর্বোত্তম সহনশীলতা নিয়ন্ত্রণ অর্জন করতে পারে। এই সমন্বয়গুলি শুধুমাত্র পণ্যের গুণমানকে উন্নত করে না বরং উপাদানের বর্জ্য এবং উৎপাদন খরচও হ্রাস করে। প্রক্রিয়া অপ্টিমাইজেশান 3 ৷

ইনজেকশন চাপ বেধ সামঞ্জস্য প্রভাবিত করে।সত্য

ইনজেকশন চাপ সামঞ্জস্য পাতলা দাগ প্রতিরোধ, অভিন্ন গলিত প্রবাহ নিশ্চিত করে।

উচ্চ ছাঁচের তাপমাত্রা সংকোচনের হার হ্রাস করে।মিথ্যা

উচ্চ ছাঁচ তাপমাত্রা শীতল হার প্রভাবিত করে সংকোচন বৃদ্ধি করতে পারে।

কেন সহনশীলতা ব্যবস্থাপনার জন্য উপাদান নির্বাচন গুরুত্বপূর্ণ?

উপাদানের পছন্দ উল্লেখযোগ্যভাবে ইনজেকশন ছাঁচনির্মাণ পণ্যগুলির নির্ভুলতা এবং নির্ভরযোগ্যতাকে প্রভাবিত করে, তাদের সহনশীলতার মাত্রাকে প্রভাবিত করে।

উপাদান নির্বাচন সংকোচন, তরলতা এবং স্থিতিশীলতাকে প্রভাবিত করে, যা ইনজেকশন ছাঁচনির্মাণে শক্ত সহনশীলতা বজায় রাখার জন্য গুরুত্বপূর্ণ। অনুমানযোগ্য আচরণ সহ উপকরণগুলির জন্য নির্বাচন করা পণ্যের মাত্রা এবং কর্মক্ষমতা নিশ্চিত করে।

সহনশীলতার উপর উপাদান বৈশিষ্ট্যের প্রভাব

উপাদান বৈশিষ্ট্য, যেমন সঙ্কুচিত হার এবং তরলতা, ইনজেকশন ছাঁচনির্মাণ পণ্যের মাত্রিক নির্ভুলতা নির্ধারণে একটি প্রধান ভূমিকা পালন করে। উদাহরণস্বরূপ, কম সংকোচন সহ উপকরণ, যেমন ইঞ্জিনিয়ারিং প্লাস্টিক 4 , উচ্চ নির্ভুলতা প্রয়োজন এমন উপাদানগুলির জন্য আদর্শ। বিপরীতভাবে, উচ্চ সংকোচন সহ উপকরণগুলি উদ্দিষ্ট মাত্রা থেকে উল্লেখযোগ্য বিচ্যুতি ঘটাতে পারে, সহনশীলতা ব্যবস্থাপনাকে জটিল করে তুলতে পারে।

উপাদানের স্থায়িত্ব এবং এর প্রভাব

উপাদানের স্থায়িত্ব, বিশেষ করে বিভিন্ন পরিবেশগত অবস্থার অধীনে, আরেকটি গুরুত্বপূর্ণ কারণ। কিছু প্লাস্টিক সময়ের সাথে সাথে আর্দ্রতা ক্ষয় বা শোষণ করে, যা প্রক্রিয়াকরণের সময় তাদের বৈশিষ্ট্য পরিবর্তন করতে পারে। যে উপাদানগুলি তাদের বৈশিষ্ট্যগুলি বজায় রাখে, যেমন পলিকার্বোনেট, সামঞ্জস্যপূর্ণ বেধ এবং সামগ্রিক পণ্যের গুণমান বজায় রাখার জন্য পছন্দনীয়।

প্রক্রিয়াকরণ বিবেচনা এবং উপাদান নির্বাচন

সঠিক উপাদান নির্বাচন করা এর প্রক্রিয়াকরণের প্রয়োজনীয়তা বিবেচনা করাও জড়িত। উদাহরণস্বরূপ, নাইলনের মতো হাইড্রোস্কোপিক উপাদানগুলিকে ছাঁচনির্মাণের আগে শুকানোর প্রয়োজন হয় যাতে বুদবুদ বা পৃষ্ঠের অসম্পূর্ণতার মতো ত্রুটিগুলি প্রতিরোধ করা যায়, যা সহনশীলতাকে প্রভাবিত করতে পারে। সঠিক উপাদান প্রস্তুতি চূড়ান্ত পণ্য পছন্দসই নির্দিষ্টকরণ পূরণ নিশ্চিত করে।

সারণী: সহনশীলতাকে প্রভাবিত করে উপাদান বৈশিষ্ট্যের তুলনা

| উপাদান | সংকোচনের হার | স্থিতিশীলতা | প্রাক প্রক্রিয়াকরণ প্রয়োজন |

|---|---|---|---|

| পলিকার্বোনেট | কম | উচ্চ | শুকানো |

| নাইলন | পরিমিত | পরিমিত | শুকানো |

| ABS | নিম্ন থেকে মাঝারি | উচ্চ | ন্যূনতম |

এই সূক্ষ্মতাগুলি বোঝার ফলে নির্মাতারা তাদের নির্দিষ্ট সহনশীলতার লক্ষ্যগুলির সাথে সামঞ্জস্যপূর্ণ উপাদানগুলি নির্বাচন করতে দেয়, শেষ পর্যন্ত পণ্যের নির্ভরযোগ্যতা এবং কার্যকারিতা বাড়ায়।

পলিকার্বোনেটের ছাঁচনির্মাণে কম সংকোচন রয়েছে।সত্য

পলিকার্বোনেট তার কম সংকোচনের জন্য পরিচিত, নির্ভুলতা নিশ্চিত করে।

ছাঁচনির্মাণের আগে নাইলনের শুকানোর প্রয়োজন হয় না।মিথ্যা

নাইলন হাইগ্রোস্কোপিক এবং ত্রুটিগুলি প্রতিরোধ করার জন্য শুকানোর প্রয়োজন।

কিভাবে গুণমান পরিদর্শন পুরুত্ব নিয়ন্ত্রণ উন্নত করতে পারে?

ইনজেকশন ছাঁচনির্মাণ পণ্যগুলিতে সুনির্দিষ্ট বেধ নিশ্চিত করা কার্যকর মানের পরিদর্শন কৌশলগুলির উপর অনেক বেশি নির্ভর করে।

গুণমান পরিদর্শন অনলাইন এবং অফলাইন পরিমাপ সিস্টেম ব্যবহার করে উত্পাদন প্রক্রিয়াগুলি নিরীক্ষণ এবং সামঞ্জস্য করে, সামঞ্জস্যপূর্ণ পণ্যের মাত্রা নিশ্চিত করে বেধ নিয়ন্ত্রণ বাড়ায়।

অনলাইন পরিদর্শন সিস্টেমের ভূমিকা

অনলাইন পরিদর্শন সিস্টেম, যেমন লেজার স্থানচ্যুতি সেন্সর এবং অপটিক্যাল পরিমাপ সরঞ্জাম, পণ্য পুরুত্বের রিয়েল-টাইম পর্যবেক্ষণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। এই সিস্টেমগুলি ক্রমাগত উত্পাদন প্রক্রিয়া চলাকালীন ইনজেকশন ছাঁচনির্মাণ পণ্যের মাত্রা মূল্যায়ন করে। উদাহরণস্বরূপ, একটি লেজার ডিসপ্লেসমেন্ট সেন্সর 5 দ্রুত কাঙ্খিত বেধ থেকে বিচ্যুতি সনাক্ত করতে পারে, যা ছাঁচনির্মাণ প্রক্রিয়ায় অবিলম্বে সামঞ্জস্য করার অনুমতি দেয়।

এই ধরনের প্রযুক্তির প্রয়োগ ত্রুটিপূর্ণ পণ্য উৎপাদনের ঝুঁকি হ্রাস করে, এইভাবে আউটপুটের সামগ্রিক গুণমান এবং নির্ভরযোগ্যতা বজায় রাখে। এটি উচ্চ-ভলিউম উত্পাদন সেটিংসে বিশেষভাবে উপকারী যেখানে ধারাবাহিকতা সর্বাগ্রে।

অফলাইন পরিদর্শনের সুবিধা

অফলাইন পরিদর্শন পণ্যের গুণমানের আরও বিশদ বিশ্লেষণ প্রদান করে অনলাইন সিস্টেমের পরিপূরক। এতে মাইক্রোমিটার এবং ক্যালিপারের মতো সুনির্দিষ্ট সরঞ্জাম ব্যবহার করে পর্যায়ক্রমিক পরিমাপ জড়িত, যা অনলাইনে সহজে সনাক্ত না হওয়া সম্ভাব্য সমস্যাগুলির অন্তর্দৃষ্টি প্রদান করে। এই পরিদর্শনগুলি পরিচালনা করা বেধের তারতম্যের প্রবণতা এবং নিদর্শনগুলি সনাক্ত করতে সহায়তা করে, যা প্রক্রিয়ার উন্নতি সম্পর্কিত আরও সচেতন সিদ্ধান্তের দিকে পরিচালিত করে।

সারণী: অনলাইন এবং অফলাইন পরিদর্শন পদ্ধতির তুলনা

| পরিদর্শন প্রকার | সুবিধা | সীমাবদ্ধতা |

|---|---|---|

| অনলাইন | রিয়েল-টাইম ডেটা, দ্রুত সমন্বয় | সূক্ষ্ম ত্রুটিগুলি মিস করতে পারে |

| অফলাইন | বিশদ বিশ্লেষণ, ব্যাপক মানের ভিউ | সময় সাপেক্ষ, বাস্তব সময়ের জন্য উপযুক্ত নয় |

ফিডব্যাক মেকানিজম একীভূত করা

কার্যকর মানের পরিদর্শনের একটি গুরুত্বপূর্ণ দিক হল প্রতিক্রিয়া প্রক্রিয়া। প্রক্রিয়া পরামিতিগুলির সাথে অনলাইন পরিদর্শন ডেটা সম্পর্কিত করে, নির্মাতারা বেধ সহনশীলতাকে প্রভাবিত করে এমন মূল কারণগুলি চিহ্নিত করতে পারে। এই সক্রিয় পদ্ধতিটি সময়মত সামঞ্জস্য এবং অপ্টিমাইজেশানগুলিকে সহজতর করে, এটি নিশ্চিত করে যে কাঙ্ক্ষিত মানগুলি থেকে কোনও বিচ্যুতি দ্রুত সংশোধন করা হয়।

উদাহরণস্বরূপ, প্রক্রিয়া নিয়ন্ত্রণ সফ্টওয়্যার 6 লাইভ ডেটার উপর ভিত্তি করে স্বয়ংক্রিয় প্যারামিটার সামঞ্জস্য করার অনুমতি দেয়। এটি শুধুমাত্র সূক্ষ্মতা বাড়ায় না বরং ম্যানুয়াল হস্তক্ষেপও হ্রাস করে, সামগ্রিক দক্ষতা উন্নত করে।

শক্তিশালী ফিডব্যাক লুপ সহ অনলাইন এবং অফলাইন উভয় পরিদর্শন পদ্ধতি অন্তর্ভুক্ত করা ইনজেকশন ছাঁচনির্মাণ পণ্যগুলিতে পুরুত্ব সহনশীলতার ব্যবস্থাপনাকে উল্লেখযোগ্যভাবে উন্নত করতে পারে। এই অনুশীলনগুলি নিশ্চিত করে যে নির্মাতারা বর্জ্য এবং অদক্ষতা হ্রাস করার সাথে সাথে গুণমানের উচ্চ মান বজায় রাখতে পারে।

অনলাইন পরিদর্শন সিস্টেমগুলি রিয়েল-টাইমে বেধ সামঞ্জস্য করে।সত্য

তারা অবিলম্বে উত্পাদন প্রক্রিয়া নিরীক্ষণ এবং সংশোধন করতে সেন্সর ব্যবহার করে।

অফলাইন পরিদর্শন রিয়েল-টাইম সামঞ্জস্যের জন্য অনুপযুক্ত।সত্য

তারা বিস্তারিত বিশ্লেষণ প্রদান করে কিন্তু অবিলম্বে প্রক্রিয়াগুলি সামঞ্জস্য করতে পারে না।

উপসংহার

বেধ সহনশীলতা আয়ত্ত করা পণ্যের গুণমান বাড়ানোর চাবিকাঠি। এর বৃহত্তর নির্ভরযোগ্যতার জন্য এই কৌশল বাস্তবায়ন করা যাক!

-

কনফর্মাল কুলিং কীভাবে কার্যকারিতা এবং পণ্যের গুণমান উন্নত করে তা আবিষ্কার করুন।: অংশের কাছাকাছি কুলিং চ্যানেল থাকার মাধ্যমে, আপনি অংশটির পৃষ্ঠের কাছাকাছি আরও সামঞ্জস্যপূর্ণ শীতল এবং একটি উচ্চ মানের প্লাস্টিকের অংশ পান। ↩

-

আবিষ্কার করুন কিভাবে মাল্টি-স্টেজ ইনজেকশন পণ্যের অভিন্নতা বাড়ায়।: মাল্টি-শট ইনজেকশন ছাঁচনির্মাণ উৎপাদন এবং শ্রম খরচ কমায়। সেকেন্ডারি ম্যানুফ্যাকচারিং প্রসেস, যার মধ্যে পেইন্টিং, লোগো যুক্ত... ↩

-

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া অপ্টিমাইজ করার জন্য গভীর অন্তর্দৃষ্টি অর্জন করুন।: ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া অপ্টিমাইজেশানের ধাপগুলি · 1. টুল কার্যকারিতা পরীক্ষা · 2. সংক্ষিপ্ত শট পরীক্ষা · 3. গেট সিল অধ্যয়ন · 4. নমুনা অংশ মূল্যায়ন/ডেটা … ↩

-

সুনির্দিষ্ট অ্যাপ্লিকেশনের জন্য উপযুক্ত ইঞ্জিনিয়ারিং প্লাস্টিক সম্পর্কে আরও আবিষ্কার করুন: শীতল হওয়ার সময় বেশিরভাগ সংকোচন ছাঁচে ঘটে। ইজেকশনের পরে অল্প পরিমাণে সংকোচন ঘটে কারণ ছাঁচ করা অংশটি ঠান্ডা হতে থাকে। এর পর,… ↩

-

বুঝুন কিভাবে লেজার সেন্সর রিয়েল-টাইম বেধ পরিমাপ প্রদান করে।: লেজার ট্রায়াঙ্গুলেশন ডিসপ্লেসমেন্ট সেন্সর প্রতিফলিত আলোর কোণ সনাক্ত করে কাজ করে, যা তারপর বিশ্লেষণ করা হয় এবং স্থানচ্যুতি গণনা করতে ব্যবহৃত হয়। ↩

-

সফ্টওয়্যার কীভাবে স্বয়ংক্রিয়ভাবে উত্পাদন পরামিতিগুলিকে অপ্টিমাইজ করে তা জানুন।: প্রক্রিয়া নিয়ন্ত্রণ একটি প্রিসেট বা পছন্দসই আউটপুট পেতে প্রক্রিয়া পরামিতিগুলির পর্যবেক্ষণ এবং সামঞ্জস্যকে বোঝায়। ↩