পলিকার্বোনেটের সাথে আমার প্রথম কাজ করার মুহূর্তটি মনে আছে; এর দৃঢ়তা এবং স্বচ্ছতা দেখে আমি অবাক হয়ে গিয়েছিলাম। উৎপাদনে এটি একটি পছন্দের পদার্থ, কিন্তু ইনজেকশন ছাঁচনির্মাণ ব্যবহার করে এটিকে আকৃতি দেওয়ার সঠিক উপায় কী?

কার্যকরভাবে ইনজেকশন ছাঁচ পলিকার্বোনেট তৈরির জন্য, অভিন্ন প্রাচীরের বেধ নিশ্চিত করুন, H13 স্টিলের মতো উপযুক্ত ছাঁচের উপকরণ নির্বাচন করুন, সুনির্দিষ্ট শুকানোর অবস্থা বজায় রাখুন এবং চাপ এবং গতির মতো ইনজেকশন পরামিতিগুলি অপ্টিমাইজ করুন।

যদিও এই অংশে একটি সংক্ষিপ্ত সারাংশ দেওয়া হয়েছে, প্রতিটি ধাপ সম্পর্কে আরও অধ্যয়ন করলে আপনি পলিকার্বোনেট ছাঁচনির্মাণের নির্দিষ্ট সমস্যাগুলি বুঝতে এবং সমাধান করতে পারবেন। সত্যিই ভালো ফলাফলের জন্য বিস্তারিত তথ্য এবং বিশেষজ্ঞের পরামর্শ পেতে পড়া চালিয়ে যান।

পলিকার্বোনেটের তাপমাত্রা প্রতিরোধ ক্ষমতা ABS এর তুলনায় বেশি।সত্য

পলিকার্বোনেট ABS এর তুলনায় বেশি তাপমাত্রা সহ্য করে, যার ফলে এর শক্তি বৃদ্ধি পায়।

- 1. ইনজেকশন ছাঁচনির্মাণের জন্য পলিকার্বোনেটের মূল বৈশিষ্ট্যগুলি কী কী?

- 2. ইনজেকশন ছাঁচনির্মাণের জন্য পলিকার্বোনেট কীভাবে প্রস্তুত করবেন?

- 3. পলিকার্বোনেটের জন্য আদর্শ ইনজেকশন ছাঁচনির্মাণ পরামিতিগুলি কী কী?

- 4. পলিকার্বোনেট ব্যবহার করার সময় সাধারণ ইনজেকশন ছাঁচনির্মাণ ত্রুটিগুলি কীভাবে এড়ানো যেতে পারে?

- 5. উপসংহার

ইনজেকশন ছাঁচনির্মাণের জন্য পলিকার্বোনেটের মূল বৈশিষ্ট্যগুলি কী কী?

পলিকার্বোনেট শক্তিশালী এবং কার্যকর হওয়ার জন্য বিখ্যাত, তাই এটি ইনজেকশন ছাঁচনির্মাণে জনপ্রিয়। কিন্তু কেন এটি এই পদ্ধতির জন্য এত নিখুঁত?

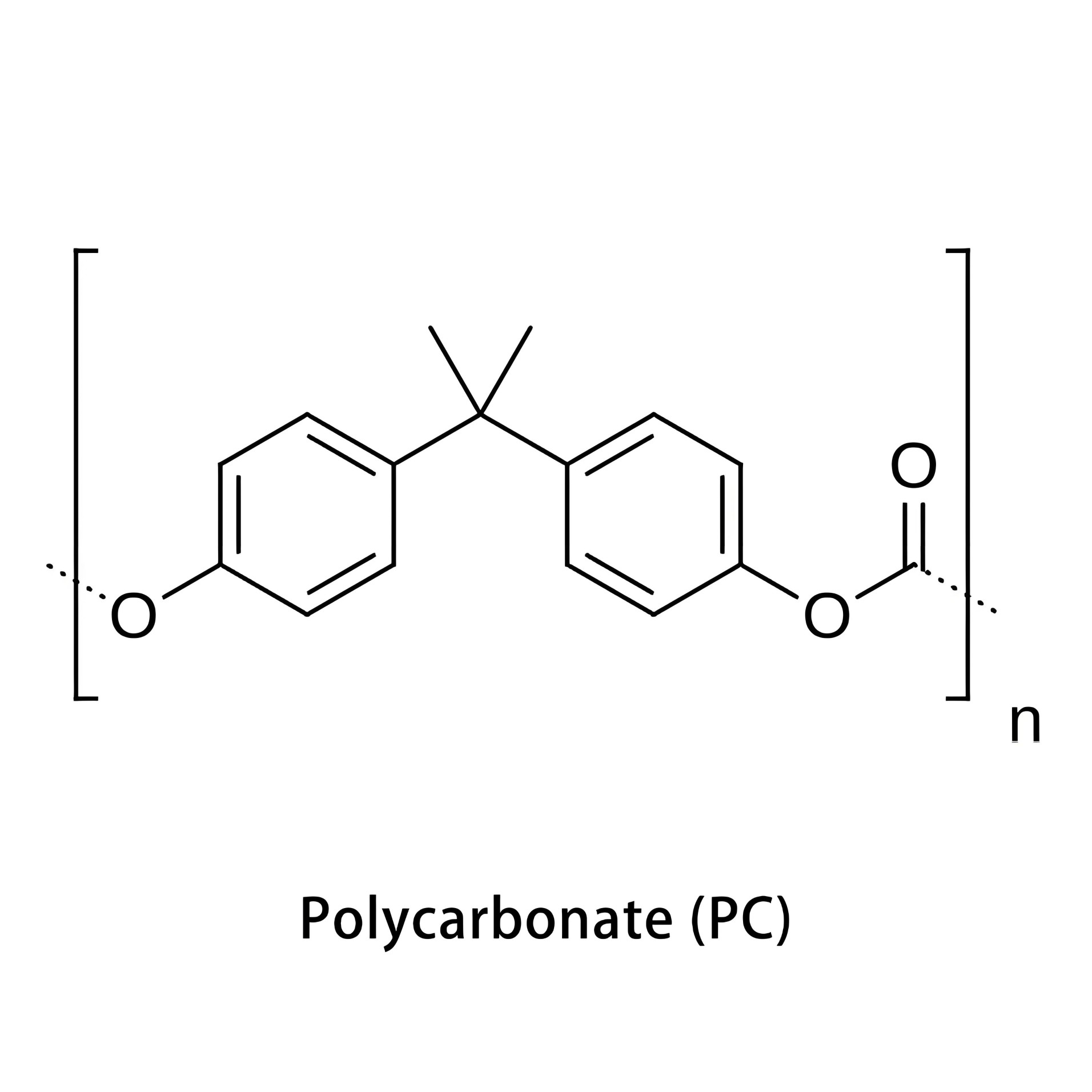

ইনজেকশন ছাঁচনির্মাণের জন্য পলিকার্বোনেটের মূল বৈশিষ্ট্যগুলির মধ্যে রয়েছে উচ্চ শক্তি এবং দৃঢ়তা, চমৎকার প্রভাব প্রতিরোধ ক্ষমতা, স্বচ্ছতা, মাত্রিক স্থিতিশীলতা এবং উচ্চতর তাপমাত্রা প্রতিরোধ ক্ষমতা।

উচ্চ শক্তি এবং দৃঢ়তা

পলিকার্বোনেট (পিসি) খুবই শক্তিশালী এবং শক্ত, যা ইনজেকশন ছাঁচনির্মাণে এটিকে খুবই কার্যকর করে তোলে। এটি এমন যন্ত্রাংশ তৈরির জন্য চমৎকার যা দীর্ঘ সময় ধরে স্থায়ী হয়। ABS প্লাস্টিক 1 , পলিকার্বোনেট অনেক বেশি শক্তিশালী এবং তাপ ভালোভাবে পরিচালনা করে। তবে, এটির দাম বেশি এবং প্রক্রিয়াজাতকরণ করা কঠিন।

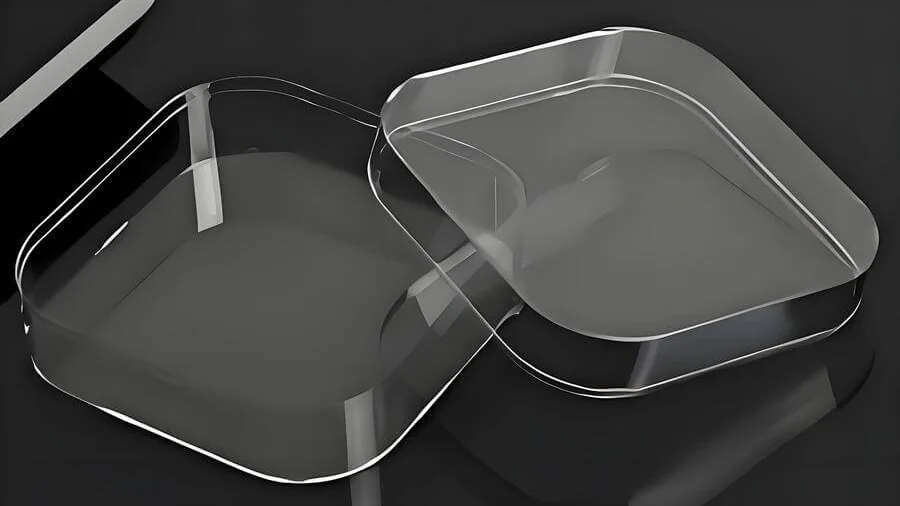

পরিষ্কার এবং স্পষ্ট

পলিকার্বোনেট কাচের মতো খুবই স্বচ্ছ। এটি চশমার লেন্স এবং অন্যান্য অপটিক্যাল ডিভাইসের জন্য দুর্দান্ত। এটি আলোকে বাঁকানো ছাড়াই অতিক্রম করতে দেয়, যা অপটিক্যাল ক্ষেত্রে ।

আকৃতিতে থাকে

পলিকার্বোনেট বিভিন্ন পরিস্থিতিতে তার আকৃতি এবং আকার বজায় রাখে। মোবাইল ফোনের কভার বা কম্পিউটার স্ক্রিনের মতো নির্ভুলতার প্রয়োজন হলে এই স্থিতিশীলতা অত্যন্ত গুরুত্বপূর্ণ।

তাপ-প্রতিরোধী

পলিকার্বোনেট উচ্চ তাপে, ১২০-১৩০° সেলসিয়াস পর্যন্ত ভালো কাজ করে। এটি শক্তিশালী থাকে এবং তাপের চাপে পরিবর্তিত হয় না। এর কাচের স্থানান্তর তাপমাত্রা প্রায় ১৪৫-১৫০° সেলসিয়াস।

অন্যান্য প্লাস্টিকের সাথে তুলনা করুন

| সম্পত্তি | পলিকার্বোনেট | ABS | পিপি | পিভিসি |

|---|---|---|---|---|

| শক্তি | উচ্চ | পরিমিত | নিম্ন | কম |

| তাপমাত্রা প্রতিরোধ | চমৎকার | পরিমিত | কম | কম |

| স্বচ্ছতা | চমৎকার | পরিমিত | কম | কম |

| পরিবেশগত প্রভাব | অ-বিষাক্ত | পরিবর্তিত হয় | পরিবর্তিত হয় | কম পরিবেশবান্ধব |

- পিপির তুলনায় : পলিকার্বোনেট আরও শক্তিশালী, শক্ত এবং পরিষ্কার, তবে ঘন এবং ব্যয়বহুলও।

- পিভিসির তুলনায় : পলিকার্বোনেট অ-বিষাক্ত এবং তাপ এবং শক্তি পরিচালনা করার ক্ষেত্রে ভালো।

ব্যবহারসমূহ

পলিকার্বোনেট এর উপকারী গুণাবলীর কারণে অনেক কাজে লাগে:

- ইলেকট্রনিক্স : মোবাইল ফোনের কেস এবং বৈদ্যুতিক যন্ত্রাংশের জন্য উপযুক্ত।

- মোটরগাড়ি : ল্যাম্প কভার এবং বাম্পারে ব্যবহৃত হয়।

- নির্মাণ : প্রায়শই সানরুম এবং পর্দার দেয়ালে ব্যবহৃত হয়।

- অপটিক্স : লেন্স এবং অন্যান্য অপটিক্যাল সরঞ্জামের জন্য আদর্শ।

এই সমস্ত ব্যবহার পলিকার্বোনেটের বিশেষ গুণাবলী থেকে উপকৃত হয়। এই বিশদগুলি জেনে, নির্মাতারা উচ্চতর ফলাফল অর্জনের জন্য তাদের ছাঁচনির্মাণের কাজে পলিকার্বোনেট আরও ভালভাবে ব্যবহার করতে পারে।

পলিকার্বোনেটের শক্তি ABS প্লাস্টিকের চেয়ে বেশি।সত্য

পলিকার্বোনেট ABS এর তুলনায় অনেক বেশি শক্তি প্রদর্শন করে।

পলিকার্বোনেট পিভিসির তুলনায় কম স্বচ্ছ।মিথ্যা

পলিকার্বোনেট খুব স্পষ্ট দৃশ্যমানতা প্রদান করে, পিভিসির চেয়ে ভালো।

ইনজেকশন ছাঁচনির্মাণের জন্য পলিকার্বোনেট কীভাবে প্রস্তুত করবেন?

ইনজেকশন ছাঁচনির্মাণের জন্য পলিকার্বোনেট প্রস্তুত করার জন্য কয়েকটি গুরুত্বপূর্ণ পদক্ষেপ জড়িত। সঠিক রজন নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ। সঠিক শুকানোর অবস্থা নির্ধারণ করাও অত্যন্ত গুরুত্বপূর্ণ। এই প্রক্রিয়ার প্রতিটি অংশই ভালো পণ্যের মানের জন্য সত্যিই গুরুত্বপূর্ণ।

ইনজেকশন ছাঁচনির্মাণের জন্য পলিকার্বোনেট প্রস্তুত করার জন্য উপযুক্ত পিসি রজন নির্বাচন করা, 0.02% এর নিচে আর্দ্রতা কমাতে পুঙ্খানুপুঙ্খভাবে শুকানো নিশ্চিত করা এবং গুণমান বজায় রাখার জন্য শুষ্ক, শীতল পরিবেশে উপকরণ সংরক্ষণ করা প্রয়োজন।

সঠিক পলিকার্বোনেট রজন নির্বাচন করা

ইনজেকশন ছাঁচনির্মাণের জন্য সঠিক পলিকার্বোনেট (পিসি) বেছে নিয়ে শুরু করুন। অ্যাপ্লিকেশনটির চাহিদা কী তা ভেবে দেখুন - সম্ভবত এটির জন্য একটি সাধারণ-উদ্দেশ্যমূলক ধরণের প্রয়োজন, যা আগুন প্রতিরোধ করে, অথবা একটি অপটিক্যাল ধরণের প্রয়োজন। প্রতিটি ধরণের ইলেকট্রনিক্স বা গাড়ির মতো বিভিন্ন শিল্পের জন্য উপযুক্ত বিশেষ বৈশিষ্ট্য রয়েছে।

উদাহরণস্বরূপ, চশমার লেন্সের মতো ভালো দৃশ্যমান মানের প্রয়োজন এমন জিনিসগুলির জন্য অপটিক্যাল টাইপ উপযুক্ত।

সঠিক শুকানোর অবস্থা

ইনজেকশন মোল্ডিং দ্বারা তৈরি পলিকার্বোনেট পণ্যের গুণমানে পানি খারাপ প্রভাব ফেলতে পারে। অতএব, আর্দ্রতা দূর করার জন্য রজন শুকানো অত্যন্ত গুরুত্বপূর্ণ হয়ে ওঠে। শুকানোর তাপ ৪ থেকে ৬ ঘন্টার জন্য ১২০°C থেকে ১৩০°C এর মধ্যে রাখুন। এই পদক্ষেপটি আর্দ্রতা কমিয়ে আনে, ০.০২% এর নিচে, যা বুদবুদ বা দুর্বল শক্তির মতো সমস্যাগুলি বন্ধ করার মূল চাবিকাঠি।

একটি নিয়ন্ত্রিত শুকানোর জায়গা স্থির ফলাফল দেয়। একটি ডেসিক্যান্ট ড্রায়ার ব্যবহার তাপমাত্রা এবং আর্দ্রতা স্থিতিশীল রাখতে সাহায্য করে।

পলিকার্বোনেট রজন সংরক্ষণ এবং পরিচালনা

পলিকার্বোনেট রজন যাতে জল শোষণ না করে এবং খারাপ না হয় তার জন্য একটি শীতল, শুষ্ক জায়গা প্রয়োজন। ভালো স্টোরেজ মানে হল এমন একটি জায়গা যেখানে ২০°C থেকে ৩০°C তাপ থাকে এবং আপেক্ষিক আর্দ্রতা ৬০% এর বেশি না থাকে। সঠিক স্টোরেজ সম্ভবত উপাদানের আয়ু বৃদ্ধি করে এবং প্রক্রিয়াকরণের জন্য এটি প্রস্তুত রাখে।

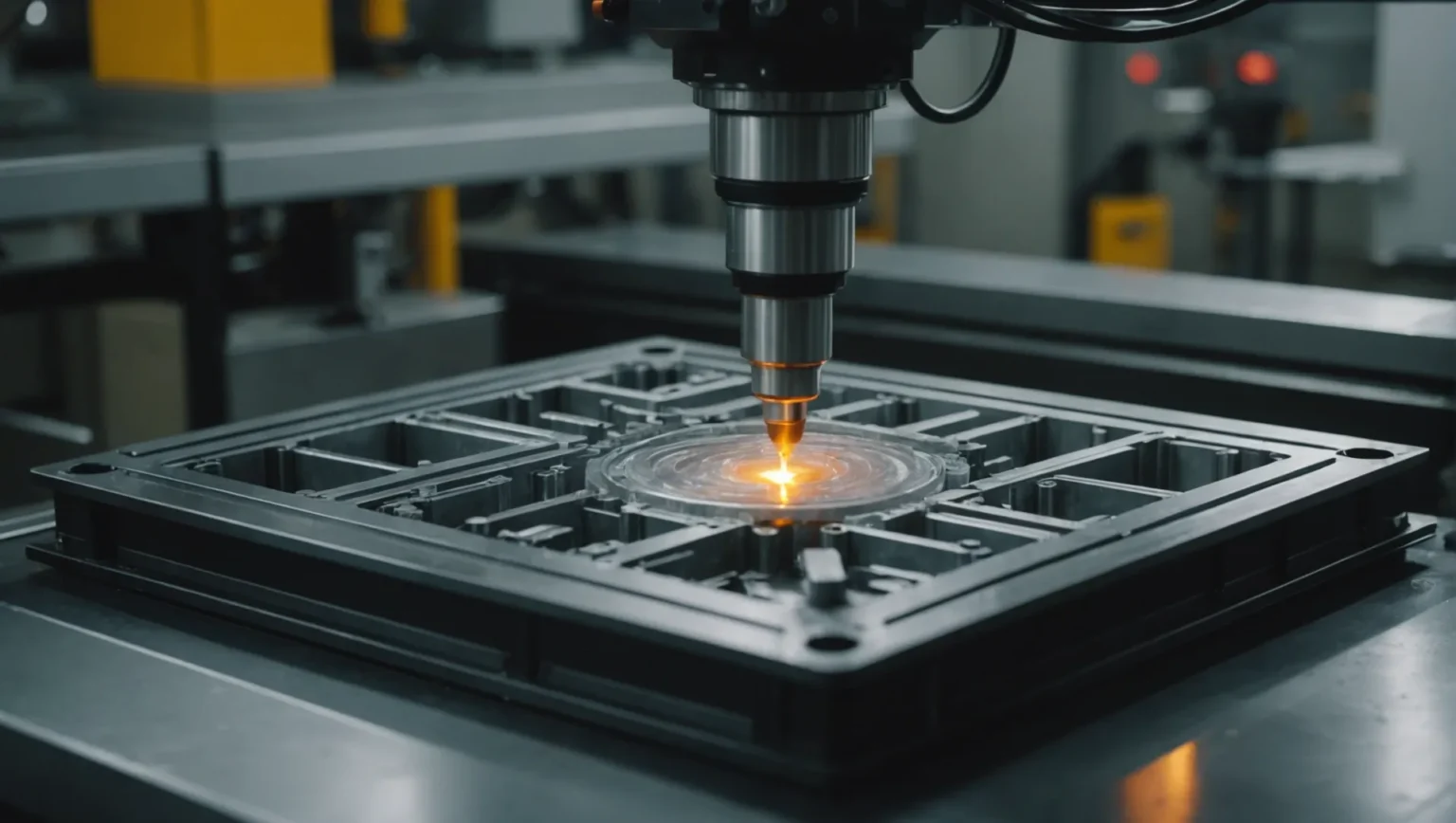

সরঞ্জাম এবং ছাঁচ প্রস্তুত করা

ছাঁচনির্মাণ শুরু করার আগে, নিশ্চিত করুন যে সমস্ত মেশিন এবং ছাঁচ পরিষ্কার এবং ময়লামুক্ত। তাপ সহ্য করার ক্ষমতা এবং তাদের দৃঢ়তার কারণে H13 স্টিলের ছাঁচগুলি সুপারিশ করা হয়। ছাঁচগুলির যত্ন নেওয়া, যেমন পরিষ্কার করা এবং ঘন ঘন পরীক্ষা করা, শেষ পণ্যগুলির সূক্ষ্ম ফিনিশিংয়ের জন্য খুবই গুরুত্বপূর্ণ।

ইনজেকশন ছাঁচনির্মাণ পরামিতি সেট আপ করা হচ্ছে

সফল ছাঁচনির্মাণের জন্য ইনজেকশন সেটিংস সামঞ্জস্য করা সত্যিই গুরুত্বপূর্ণ। এর মধ্যে পলিকার্বোনেট কীভাবে প্রবাহিত হয় এবং এর বৈশিষ্ট্যের উপর ভিত্তি করে ইনজেকশন চাপ, গতি এবং স্ক্রু গতি পরিবর্তন করা জড়িত। সাধারণত কম সেটিংস দিয়ে শুরু করা এবং তারপর ধীরে ধীরে বৃদ্ধি করা ভাল যাতে চাপ না দেওয়া বা ছাঁচনির্মাণ অংশগুলিতে ভুল না করে ভাল ফলাফল পাওয়া যায়।

নির্দিষ্ট উদ্দেশ্যে সঠিক পলিকার্বোনেট রজন নির্বাচন করা এবং আপনার ছাঁচের সেটআপ উন্নত করা সম্পর্কে আরও জানা সম্ভবত সাহায্য করবে, তাই আপনার উৎপাদন লক্ষ্য অনুসারে উৎসগুলি অন্বেষণ করতে থাকুন।

পলিকার্বোনেট রজন শুকানোর সময় ১২০°C-১৩০°C তাপমাত্রায় ৪-৬ ঘন্টা হওয়া উচিত।সত্য

ভালো শুকানোর অবস্থা আর্দ্রতার পরিমাণ ০.০২% এর নিচে কমায়, ত্রুটি এড়ায়।

অপটিক্যাল-গ্রেড পলিকার্বোনেট মোটরগাড়ির যন্ত্রাংশের জন্য সবচেয়ে ভালো।মিথ্যা

অপটিক্যাল-গ্রেড পলিকার্বোনেট লেন্সের মতো উচ্চ স্বচ্ছতার প্রয়োজন এমন পরিস্থিতিতে ভালোভাবে মানানসই।

পলিকার্বোনেটের জন্য আদর্শ ইনজেকশন ছাঁচনির্মাণ পরামিতিগুলি কী কী?

পলিকার্বোনেটের উচ্চ-মানের ইনজেকশন ছাঁচনির্মাণের জন্য, ছাঁচনির্মাণ সেটিংসের উপর সুনির্দিষ্ট নিয়ন্ত্রণ অপরিহার্য। এই সেটিংস ইনজেকশন চাপ, গতি এবং তাপমাত্রাকে অন্তর্ভুক্ত করে, যা উপাদানের বৈশিষ্ট্য এবং পণ্য নকশার সাথে উপযুক্ত।

পলিকার্বোনেটের জন্য আদর্শ ইনজেকশন ছাঁচনির্মাণ পরামিতিগুলির মধ্যে রয়েছে ১০০-১৫০ এমপিএ ইনজেকশন চাপ, ৩০-৮০ মিমি/সেকেন্ড ইনজেকশন গতি এবং ৩০-৬০ আরপিএম স্ক্রু গতি বজায় রাখা, যা সর্বোত্তম পণ্যের গুণমান এবং ন্যূনতম ত্রুটি নিশ্চিত করে।

পলিকার্বোনেটের বিশেষ বৈশিষ্ট্যগুলি বোঝা

পলিকার্বোনেট (পিসি) তার চমৎকার প্রভাব প্রতিরোধ ক্ষমতা, স্বচ্ছতা এবং তাপীয় স্থিতিশীলতার জন্য বিখ্যাত, যা এটিকে ইলেকট্রনিক্স, অটোমোটিভ এবং নির্মাণের মতো বিভিন্ন শিল্পে একটি পছন্দের পছন্দ করে তোলে। তবে, এর অনন্য বৈশিষ্ট্যগুলি এর পূর্ণ সম্ভাবনাকে কাজে লাগানোর জন্য ইনজেকশন ছাঁচনির্মাণ পরামিতিগুলির প্রতিও যত্নবান মনোযোগ দাবি করে।

ইনজেকশন চাপ

পলিকার্বোনেটের জন্য ইনজেকশন চাপ সাধারণত ১০০ থেকে ১৫০ এমপিএ-র মধ্যে সেট করা হয়। এই পরিসর নিশ্চিত করে যে রজন ছাঁচটি সম্পূর্ণরূপে পূরণ করে, বিশেষ করে জটিল বা পুরু-প্রাচীরযুক্ত পণ্যগুলির জন্য। উপাদানের নিম্ন তরলতা কাটিয়ে উঠতে জটিল নকশাগুলির জন্য উচ্চ চাপের প্রয়োজন হতে পারে।

ইনজেকশন গতি

ইনজেকশনের গতি আরেকটি গুরুত্বপূর্ণ প্যারামিটার যার জন্য সুনির্দিষ্ট সমন্বয় প্রয়োজন। পলিকার্বোনেটের জন্য, 30 থেকে 80 মিমি/সেকেন্ড পর্যন্ত ইনজেকশনের গতি সুপারিশ করা হয়। প্রবাহের চিহ্ন এবং ফিউশন লাইন প্রতিরোধ করার জন্য উচ্চ প্রসাধনী প্রয়োজনীয়তাযুক্ত অংশগুলির জন্য প্রায়শই ধীর গতি ব্যবহার করা হয়। বিপরীতে, দ্রুত গতি সহজ নকশাগুলিতে সম্পূর্ণ ভরাট নিশ্চিত করতে সহায়তা করতে পারে।

স্ক্রু গতি

স্ক্রু গতি ৩০ থেকে ৬০ আরপিএমের মধ্যে বজায় রাখা উচিত। এই সেটিং মিশ্রণ দক্ষতা এবং তাপীয় অবক্ষয়ের ঝুঁকির মধ্যে ভারসাম্য অর্জনে সহায়তা করে। অত্যধিক উচ্চ স্ক্রু গতি পলিমারের অতিরিক্ত গরম এবং অবক্ষয়ের কারণ হতে পারে, যা চূড়ান্ত পণ্যের যান্ত্রিক বৈশিষ্ট্যগুলিকে প্রভাবিত করে।

ছাঁচের তাপমাত্রা

অভ্যন্তরীণ চাপ কমাতে এবং পৃষ্ঠের ভালো গুণমান নিশ্চিত করার জন্য উপযুক্ত ছাঁচের তাপমাত্রা বজায় রাখা অত্যন্ত গুরুত্বপূর্ণ। পলিকার্বোনেটের ছাঁচের তাপমাত্রা সাধারণত 80°C থেকে 110°C এর মধ্যে থাকে। অভিন্ন ছাঁচের তাপমাত্রা বিকৃতি এবং অবশিষ্ট চাপের মতো ত্রুটিগুলি কমাতে সাহায্য করে।

শীতল করার সময়

মাত্রিক স্থিতিশীলতা নিশ্চিত করতে এবং সংকোচন কমাতে সঠিক শীতলকরণ সময় অপরিহার্য। শীতলকরণের সময়টি দেয়ালের বেধ এবং পণ্যের নকশার উপর নির্ভর করে তবে অতিরিক্ত চক্র সময় ছাড়াই অভিন্ন দৃঢ়ীকরণের জন্য অপ্টিমাইজ করা উচিত।

সারণী: পলিকার্বোনেটের জন্য আদর্শ ইনজেকশন ছাঁচনির্মাণ পরামিতি

| প্যারামিটার | আদর্শ পরিসর |

|---|---|

| ইনজেকশন চাপ | ১০০ - ১৫০ এমপিএ |

| ইনজেকশন গতি | ৩০ - ৮০ মিমি/সেকেন্ড |

| স্ক্রু গতি | ৩০ - ৬০ আরপিএম |

| ছাঁচের তাপমাত্রা | ৮০°সে - ১১০°সে |

| শীতল করার সময় | বেধের উপর নির্ভর করে |

পলিকার্বোনেট 4 সময় সর্বোত্তম ফলাফল অর্জন করতে পারে , যার ফলে ন্যূনতম ত্রুটি এবং কম উৎপাদন খরচ সহ উচ্চমানের পণ্য পাওয়া যায়।

পলিকার্বোনেটের জন্য ইনজেকশন চাপ 100-150 MPa।সত্য

ছাঁচগুলো ভালোভাবে পূরণ করার জন্য পলিকার্বোনেটের এই চাপের স্তরের প্রয়োজন।

পলিকার্বোনেটের ঠান্ডা হওয়ার সময় সবসময় ১০ মিনিট।মিথ্যা

দেয়ালের বেধ এবং নকশার উপর নির্ভর করে শীতল করার সময় পরিবর্তিত হয়।

পলিকার্বোনেট ব্যবহার করার সময় সাধারণ ইনজেকশন ছাঁচনির্মাণ ত্রুটিগুলি কীভাবে এড়ানো যেতে পারে?

পলিকার্বোনেট ইনজেকশন ছাঁচনির্মাণের ত্রুটিগুলি প্রতিরোধ করার জন্য উপাদান প্রস্তুত করা থেকে শুরু করে ছাঁচ ডিজাইন করা পর্যন্ত অনেক উপাদানের সঠিক ব্যবস্থাপনা প্রয়োজন।

পলিকার্বোনেটে সাধারণ ইনজেকশন ছাঁচনির্মাণ ত্রুটি এড়াতে, অভিন্ন প্রাচীরের পুরুত্ব নিশ্চিত করুন, ছাঁচের শীতলকরণকে অপ্টিমাইজ করুন এবং চাপ এবং গতির মতো ইনজেকশন পরামিতিগুলি সামঞ্জস্য করুন।

পলিকার্বোনেটের উপাদানগত বৈশিষ্ট্য বোঝা

পলিকার্বোনেট (পিসি) এর শক্তি এবং অপটিক্যাল স্বচ্ছতার জন্য মূল্যবান, যা এটিকে ইলেকট্রনিক কেসিং থেকে শুরু করে অপটিক্যাল লেন্স পর্যন্ত বিভিন্ন অ্যাপ্লিকেশনের জন্য উপযুক্ত করে তোলে। তবে, এর দুর্বল তরলতা 5 জন্য উচ্চতর ছাঁচনির্মাণ তাপমাত্রা এবং চাপের প্রয়োজন হয়, যা সঠিকভাবে পরিচালনা না করলে ত্রুটি দেখা দিতে পারে।

অভিন্ন প্রাচীর পুরুত্বের জন্য নকশা করা

ত্রুটি এড়ানোর ক্ষেত্রে সবচেয়ে গুরুত্বপূর্ণ দিকগুলির মধ্যে একটি হল অভিন্ন প্রাচীরের পুরুত্ব বজায় রাখা। পলিকার্বোনেট যন্ত্রাংশের আদর্শভাবে ১-৫ মিমি পুরু দেয়াল থাকা উচিত যাতে সংকোচন বা অভ্যন্তরীণ চাপের মতো সমস্যাগুলি প্রতিরোধ করা যায়। জটিল নকশার জন্য, চাপের ঘনত্ব কমাতে বিভিন্ন প্রাচীরের পুরুত্বের মধ্যে ধীরে ধীরে পরিবর্তন অপরিহার্য।

সঠিক ছাঁচের উপাদান নির্বাচন করা

পলিকার্বোনেটের উচ্চ ছাঁচনির্মাণ তাপমাত্রার কারণে, ছাঁচের উপকরণগুলিকে উল্লেখযোগ্য তাপ সহ্য করতে হবে। H13 বা S136 এর মতো ইস্পাত গ্রেডগুলি তাদের শক্তি এবং তাপ প্রতিরোধের কারণে সুপারিশ করা হয়। এই উপকরণগুলি মাত্রিক স্থিতিশীলতা 6 এবং পৃষ্ঠের গুণমান বজায় রাখতে সহায়তা করে।

| ইস্পাত গ্রেড | বৈশিষ্ট্য |

|---|---|

| H13 | ভালো তাপীয় শক্তি |

| S136 | উচ্চ পলিশযোগ্যতা এবং জারা প্রতিরোধ ক্ষমতা |

ছাঁচ কুলিং সিস্টেম অপ্টিমাইজ করা

বিকৃতি এবং অসম সংকোচনের মতো ত্রুটি প্রতিরোধের জন্য একটি দক্ষ শীতল ব্যবস্থা অত্যন্ত গুরুত্বপূর্ণ। শীতল জলপথগুলিকে প্রতিসমভাবে সাজানো উচিত, যার ব্যাস 8-12 মিমি। অভিন্ন ছাঁচের তাপমাত্রা নিশ্চিত করলে উৎপাদনশীলতা এবং গুণমান উল্লেখযোগ্যভাবে বৃদ্ধি পেতে পারে।

ফাইন-টিউনিং ইনজেকশন ছাঁচনির্মাণ পরামিতি

ইনজেকশনের চাপ এবং গতির মতো পরামিতিগুলি সামঞ্জস্য করলে প্রবাহের চিহ্ন বা অপর্যাপ্ত ভরাটের মতো সমস্যাগুলি হ্রাস পেতে পারে। সাধারণ সেটিংসের মধ্যে রয়েছে:

- ইনজেকশন চাপ: ১০০ - ১৫০ এমপিএ

- ইনজেকশন গতি: 30 - 80 মিমি/সেকেন্ড

- স্ক্রু গতি: 30 - 60 rpm

ফিউশন লাইন বা স্ট্রেস ক্র্যাকিংয়ের মতো ত্রুটি রোধ করতে প্রতিটি প্যারামিটার অংশের জটিলতা এবং আকার অনুসারে ক্যালিব্রেট করা উচিত।

সাধারণ ত্রুটিগুলি সমাধান করা

কিছু ঘন ঘন ইনজেকশন ছাঁচনির্মাণ ত্রুটির মধ্যে রয়েছে:

- অপর্যাপ্ত ভর্তি: ইনজেকশনের চাপ এবং গতি বৃদ্ধি করুন এবং গেটের আকার পরীক্ষা করুন।

- সংকোচন: ঠান্ডা করার সময় এবং ছাঁচের তাপমাত্রা অনুকূলিত করুন।

- প্রবাহের চিহ্ন: ইনজেকশনের গতি কমিয়ে দিন, ছাঁচের তাপমাত্রা বাড়ান।

- ফিউশন লাইন: গেটের নকশা অপ্টিমাইজ করুন এবং তাপমাত্রার ধারাবাহিকতা উন্নত করুন।

এই বিষয়গুলির মধ্যে পারস্পরিক সম্পর্ক বোঝার মাধ্যমে, নির্মাতারা পলিকার্বোনেট ইনজেকশন ছাঁচনির্মাণে ত্রুটিগুলি কার্যকরভাবে হ্রাস করতে পারে, উচ্চমানের, টেকসই পণ্য নিশ্চিত করতে পারে।

পলিকার্বোনেটে দেয়ালের সমান পুরুত্ব সংকোচন রোধ করে।সত্য

একই রকম প্রাচীরের পুরুত্ব চাপকে সমানভাবে ছড়িয়ে দেয়, সংকোচন হ্রাস করে।

H13 ইস্পাত কম তাপ প্রতিরোধের কারণে পলিকার্বোনেট ছাঁচের জন্য অনুপযুক্ত।মিথ্যা

H13 ইস্পাত ভালোভাবে মানানসই কারণ এটির শক্তিশালী তাপীয় ক্ষমতা রয়েছে এবং কার্যকরভাবে তাপ প্রতিরোধ করে।

উপসংহার

পলিকার্বোনেট ইনজেকশন মোল্ডিং শেখা পণ্যের মান এবং কর্মক্ষমতা উন্নত করে। আপনার প্রকল্পগুলিতে আরও ভালো ফলাফলের জন্য এই পদ্ধতিগুলি ব্যবহার করুন।

-

ABS প্লাস্টিকের তুলনায় পলিকার্বোনেটের উচ্চতর শক্তি অন্বেষণ করুন।: পলিকার্বোনেট বনাম ABS: ভৌত বৈশিষ্ট্য … পলিকার্বোনেটের প্রসার্য শক্তি বেশি, তাপের বিচ্যুতি তাপমাত্রা বেশি এবং নমনীয়তা … ↩

-

পলিকার্বোনেটের স্বচ্ছতা কীভাবে অপটিক্যাল অ্যাপ্লিকেশনগুলিকে উপকৃত করে তা আবিষ্কার করুন।: অপটিক্যাল গ্রেড পলিকার্বোনেটের জন্য অ্যাপ্লিকেশনগুলি কী কী? · আফটারমার্কেট অটোমোটিভ যন্ত্রাংশ · স্থাপত্য গ্লেজিং (চিকিৎসা সুবিধা, খুচরা এবং সরকারী … ↩

-

বিভিন্ন ব্যবহারের জন্য উপযুক্ত রজন গ্রেড নির্বাচন করার অন্তর্দৃষ্টি অর্জন করুন।: আপনার প্রয়োগের জন্য সঠিক রজন নির্বাচন করার সময়, পরিবেশগত পরিস্থিতি, সম্ভাব্যতা সহ পণ্যের ভৌত প্রয়োজনীয়তাগুলি স্পষ্টভাবে বুঝুন ... ↩

-

চাপ, গতি এবং তাপমাত্রার জন্য সর্বোত্তম সেটিংস আবিষ্কার করুন।: ইনজেকশন চাপ: পলিকার্বোনেটের জন্য প্রস্তাবিত ইনজেকশন চাপ সাধারণত 70-100 MPa হয়; তবে, আকারের উপর নির্ভর করে এটি পরিবর্তিত হতে পারে ... ↩

-

পলিকার্বোনেটের তরলতা কেন ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলিকে প্রভাবিত করে তা অন্বেষণ করুন।: পিসির প্রযুক্তিগত বৈশিষ্ট্যগুলির মধ্যে রয়েছে: গলিত পিসির সান্দ্রতা শিয়ার রেটের প্রতি এত সংবেদনশীল নয়, তবে তাপমাত্রার প্রতি; কোনও স্পষ্ট গলন নেই ... ↩

-

মাত্রিক স্থিতিশীলতা কীভাবে পণ্যের মান সামঞ্জস্যপূর্ণ করে তা জানুন।: ছাঁচে তৈরি অংশগুলি ঠান্ডা হওয়ার সাথে সাথে কতটা সঙ্কুচিত হয় তা মূলত প্রক্রিয়াজাতকরণের উপাদানের গঠনের উপর নির্ভর করে। ↩