ইনজেকশন ছাঁচনির্মাণের জটিল জগতে, একটি ছাঁচ যা সঠিকভাবে পূরণ করে না তা অনেক হতাশার কারণ হয়। সবাই সম্ভবত এই সমস্যাটি অনুভব করেছে।

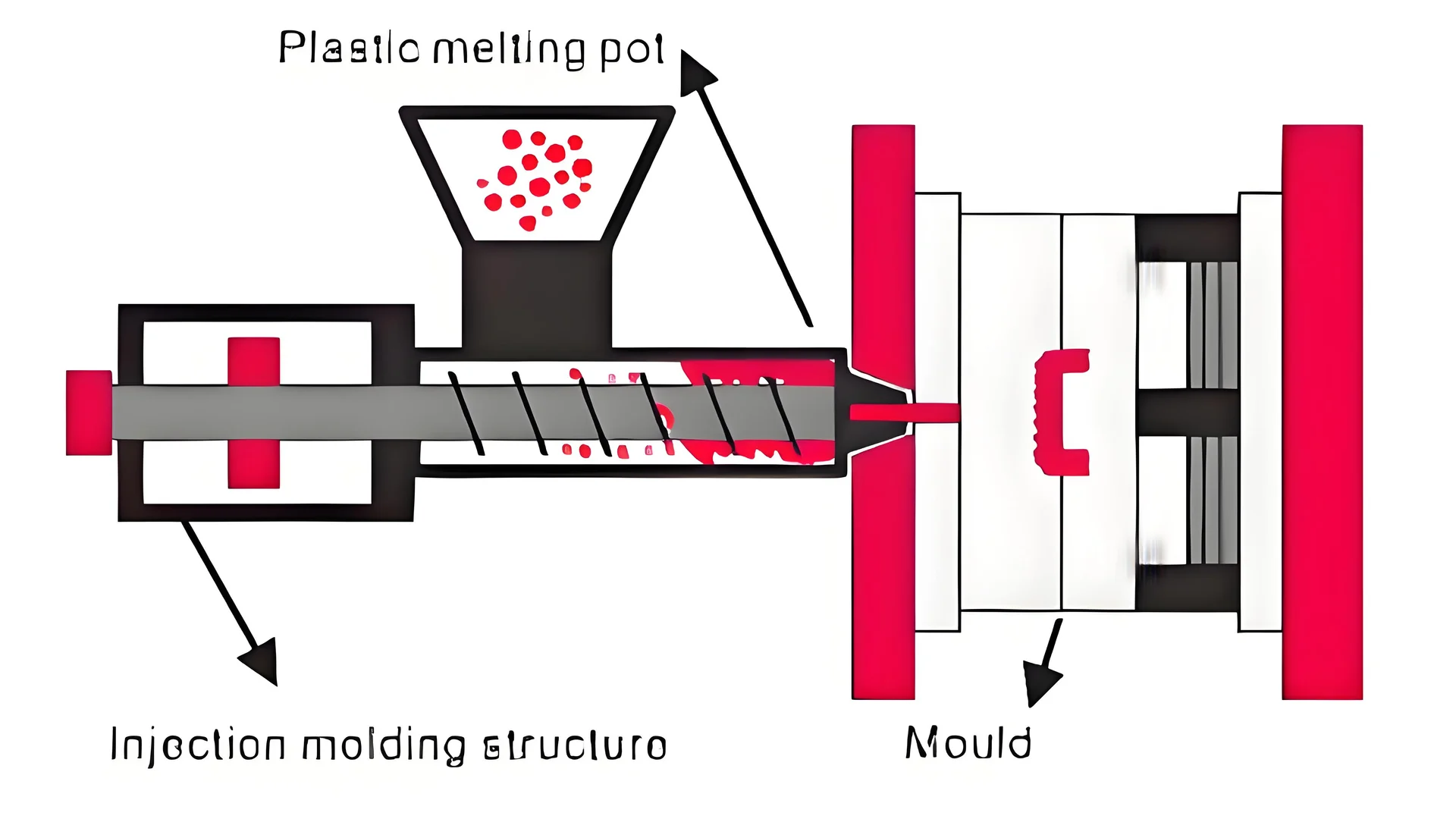

ইনজেকশন প্যারামিটার বা ছাঁচ নকশা থেকে ছাঁচ আন্ডারফিলিং ফলাফল কিনা তা বোঝার জন্য ইনজেকশন গতি, চাপ এবং ভলিউম সেটিংস বিশ্লেষণ করুন। গেটের অবস্থান, রানার ডিজাইন এবং বায়ুচলাচল অবস্থা পরীক্ষা করুন। এই পদ্ধতিটি আসল মূল কারণ খুঁজে পায়। এটি লক্ষ্যযুক্ত উন্নতি চিহ্নিত করে।

আমি একবার একটি চতুর প্লাস্টিকের কভারে কাজ করার কথা মনে করি। ইনজেকশনের গতি 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে গেছে। হঠাৎ, পাতলা দেয়াল পুরোপুরি ভরাট! একটি যুগান্তকারী ঘটেছে. গতি খুবই গুরুত্বপূর্ণ ছিল।

কিন্তু একা গতি সবকিছু সমাধান করে না। কখনও কখনও, চাপ আরো মনোযোগ প্রয়োজন. 80MPa থেকে 100MPa পর্যন্ত ইনজেকশনের চাপ বৃদ্ধি একটি জটিল অংশ স্থির করেছে। সত্যিই, গেটের অবস্থান সামঞ্জস্য করাও সাহায্য করেছিল। এটা প্রতিবার একটি রহস্য সমাধানের মত মনে হয়েছে.

কেন একটি ছাঁচ ভরাট হয় না তা খুঁজে বের করা শুধু প্রযুক্তিগত নয়। এটা বিজ্ঞান এবং অন্তর্দৃষ্টি উভয়. প্রতিটি ছাঁচ তার নিজস্ব গল্প বলে। নির্দিষ্ট পরীক্ষা এবং পর্যবেক্ষণ আমাদের শেখায়. এই গল্পগুলো শিক্ষা দেয়। আসুন তাদের কথা শুনি।

ইনজেকশনের গতি বাড়ালে ফিলিং উন্নত হয়।সত্য

30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ড ভরা পাতলা দেয়ালের গতি বৃদ্ধি করা।

গেটের আকার ছাঁচ ভর্তি প্রভাবিত করে না।মিথ্যা

বড় গেটের আকার ক্যান্টিলিভার স্ট্রাকচারে ফিলিং উন্নত করেছে।

কিভাবে ইনজেকশন গতি ছাঁচ আন্ডারফিলিং প্রভাবিত করে?

ইনজেকশনের গতি শুধু একটি সংখ্যা নয়; এটি সফল ছাঁচ পূরণের চাবিকাঠি। আমি এটি প্রথম থেকেই শিখেছি এবং এটি প্রায়শই নির্ধারণ করে যে একটি পণ্য নিখুঁত বা কম ভরাট কিনা।

ইনজেকশনের গতি গলিত উপাদান দিয়ে ছাঁচ পূরণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। ধীর গতি উপাদান খুব তাড়াতাড়ি ঠান্ডা হতে পারে. এই আন্ডারফিলিং হতে পারে. গতি সামঞ্জস্য করা ছাঁচ সম্পূর্ণরূপে পূরণ করতে সাহায্য করে, পণ্যের গুণমান উন্নত করে। সঠিক গতি সত্যিই ভাল ফলাফল নিয়ে আসে। সম্পূর্ণ ভরাট গুরুত্বপূর্ণ।

ইনজেকশন গতির প্রভাব বোঝা

ইনজেকশন গতি নির্ধারণ করে কত দ্রুত গলিত উপাদান ছাঁচে প্রবেশ করে। উপাদানটি ছাঁচের গহ্বরের মধ্যে জটিল স্থানগুলিকে কতটা ভালভাবে পূরণ করে তা প্রভাবিত করে। ইনজেকশন স্পিড 1 নিশ্চিত করে যে উপাদানটি ছাঁচের প্রতিটি অংশে পৌঁছানোর আগে এটি ঠান্ডা এবং শক্ত হয়ে যায়।

শুরুতে, আমি ইঞ্জেকশনের গতি কতটা গুরুত্বপূর্ণ তা উপেক্ষা করেছি। এটা শুধুমাত্র গরম উপাদান ছাঁচ মধ্যে যায় কিভাবে দ্রুত সম্পর্কে নয়; এটি ঠান্ডা হওয়ার আগে প্রতিটি ছোট জায়গা পূরণ করার বিষয়ে। আমি একটি প্রকল্প মনে করি যেখানে গতি পরিবর্তন সবকিছু সমাধান. অংশগুলি নিখুঁত হয়ে গেলে এটি জাদুকরী অনুভূত হয়েছিল। এই পাঠটি আমাকে শিখিয়েছে যে সঠিক ইনজেকশন গতি পাওয়া সত্যিই দুর্দান্ত ছাঁচনির্মাণের রহস্য।

ইনজেকশন পরামিতি মূল্যায়ন করার পদ্ধতি

ইনজেকশন গতি পরীক্ষা

একটি ইনজেকশন গতি পরীক্ষা পরিচালনার সাথে ধীরে ধীরে গতি সামঞ্জস্য করা জড়িত। উদাহরণস্বরূপ, যদি গতি 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে বৃদ্ধি করলে পাতলা-প্রাচীরের জায়গায় আন্ডারফিলিং সমাধান হয়, তাহলে এটি নির্দেশ করে যে প্রাথমিক গতি খুবই কম ছিল। এই পদ্ধতিটি নির্ধারণ করতে সাহায্য করে যে গতির সমন্বয়গুলি আন্ডারফিলিং সমস্যাগুলি সমাধান করতে পারে কিনা।

একবার, প্লাস্টিকের কভারগুলিতে কাজ করার সময়, আমি দেখেছি যে 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে ইনজেকশনের গতি বৃদ্ধি করা সেই জটিল পাতলা জায়গাগুলিকে পুরোপুরি পূরণ করেছে। এটি আমাকে দেখিয়েছে যে গতি আসলেই সমস্যা ছিল।

ইনজেকশন চাপ পর্যবেক্ষণ

ইনজেকশনের সময় নিরীক্ষণের চাপ সম্ভাব্য আন্ডারফিলিং কারণগুলির অন্তর্দৃষ্টি প্রদান করে। যদি চাপ সর্বোচ্চ না পৌঁছায় এবং আন্ডারফিলিং ঘটে তবে এটি গতির পরিবর্তে অপর্যাপ্ত চাপ নির্দেশ করতে পারে। চাপের ক্রমবর্ধমান বৃদ্ধি যদি গতির পরিবর্তে চাপ দোষী হয় তবে তা স্পষ্ট করতে পারে।

আমার মনে আছে একটি জটিল অংশের জন্য 80MPa থেকে 100MPa-তে চাপ পরিবর্তন করা হয়েছে, যা ফিলিংকে অনেক উন্নত করেছে। এটি একটি বড় উপলব্ধি যা আমাকে খুব সাবধানে চাপের মাত্রা পরীক্ষা করতে শিখিয়েছিল।

| প্যারামিটার | পরীক্ষা পদ্ধতি | নির্দেশক |

|---|---|---|

| গতি | ধীরে ধীরে বৃদ্ধি | পাতলা এলাকায় উন্নত ভরাট |

| চাপ | মাত্রা নিরীক্ষণ | সর্বোচ্চ আগে বৃদ্ধি থামায় |

ইনজেকশন ভলিউম চেক

প্রকৃত প্রয়োজনীয় পরিমাণের সাথে সেট ইনজেকশন ভলিউম তুলনা করা ভলিউম আন্ডারফিলিংয়ে অবদান রাখে কিনা তা সনাক্ত করতে সহায়তা করে। যদি প্রকৃত ভলিউম তাত্ত্বিক প্রয়োজনের নিচে হয়, তবে এটি কেবল গতির বাইরের সমস্যাগুলি নির্দেশ করতে পারে, যেমন ভলিউম অপর্যাপ্ততা।

ইনজেকশন ভলিউম চেক করা আমার কাজ দুবার চেক করার মত মনে হয়। যদি আমি সেট এবং প্রয়োজনীয় ভলিউমের মধ্যে একটি পার্থক্য লক্ষ্য করি, আমি জানি অন্বেষণ করার আরও অনেক কিছু আছে। এটি আমি নির্ভরশীল একটি পদ্ধতি হয়ে উঠেছে।

ছাঁচ ডিজাইনের উপাদানগুলি আন্ডারফিলিংকে প্রভাবিত করে

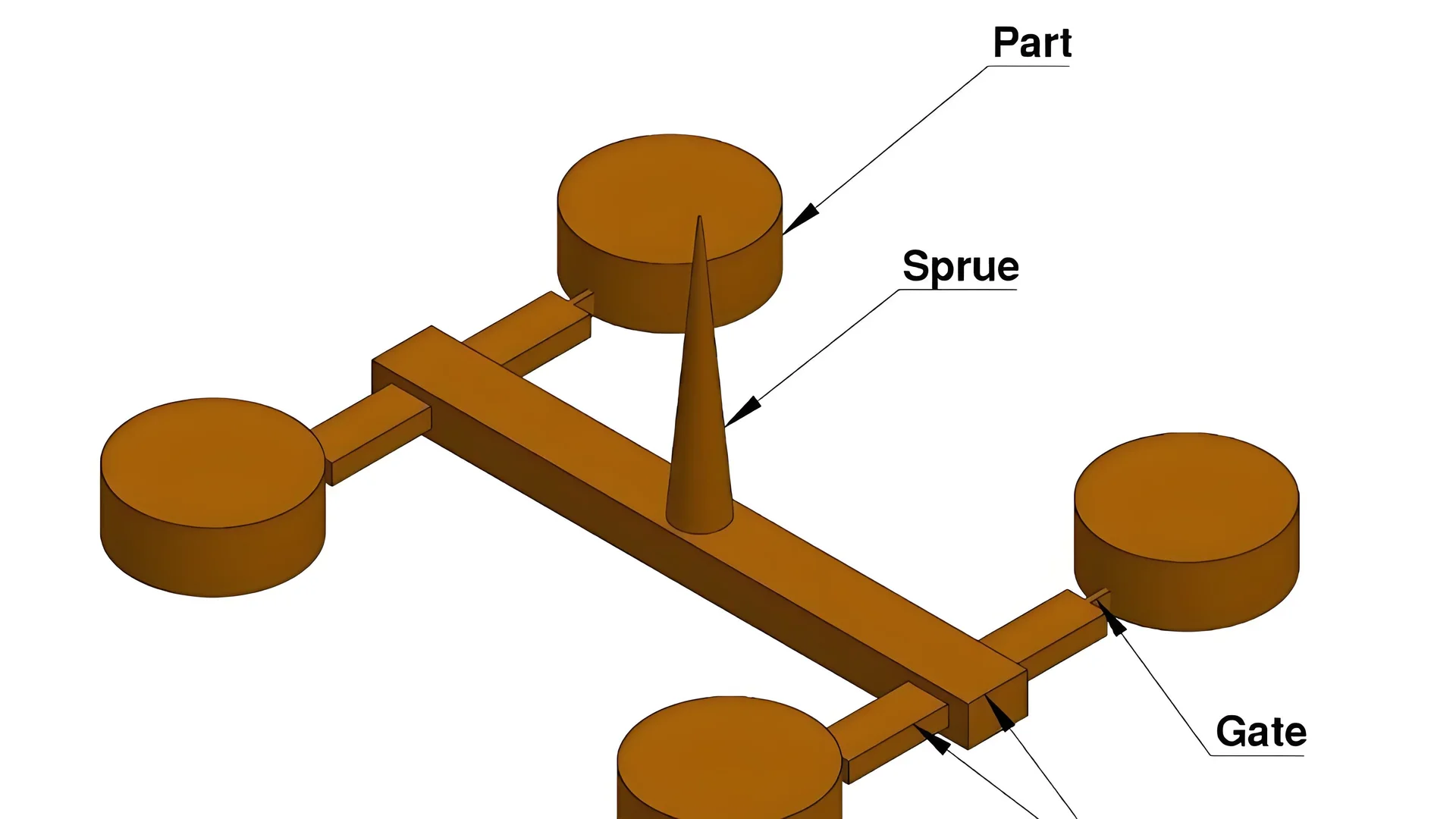

গেটের অবস্থান এবং আকারের মূল্যায়ন

অপূর্ণ জায়গাগুলির তুলনায় গেটের অবস্থান পূরণের সাফল্যকে প্রভাবিত করতে পারে। পাতলা দেয়ালের অংশ থেকে খুব দূরে একটি গেট আন্ডারফিলিং হতে পারে। গেটের আকার বা অবস্থান সামঞ্জস্য করা ভরাট দক্ষতা উন্নত করতে পারে।

একবার, আমি একটি দীর্ঘ কাঠামোর উপর কাজ করেছি এবং দেখতে পেয়েছি যে গেটটি কাছাকাছি সরানো ফিলিং সমস্যাগুলি সমাধান করেছে। গেটের আকার এবং অবস্থানের পরিবর্তন আমাকে এই দিকগুলি ঘনিষ্ঠভাবে পরীক্ষা করতে শিখিয়েছে।

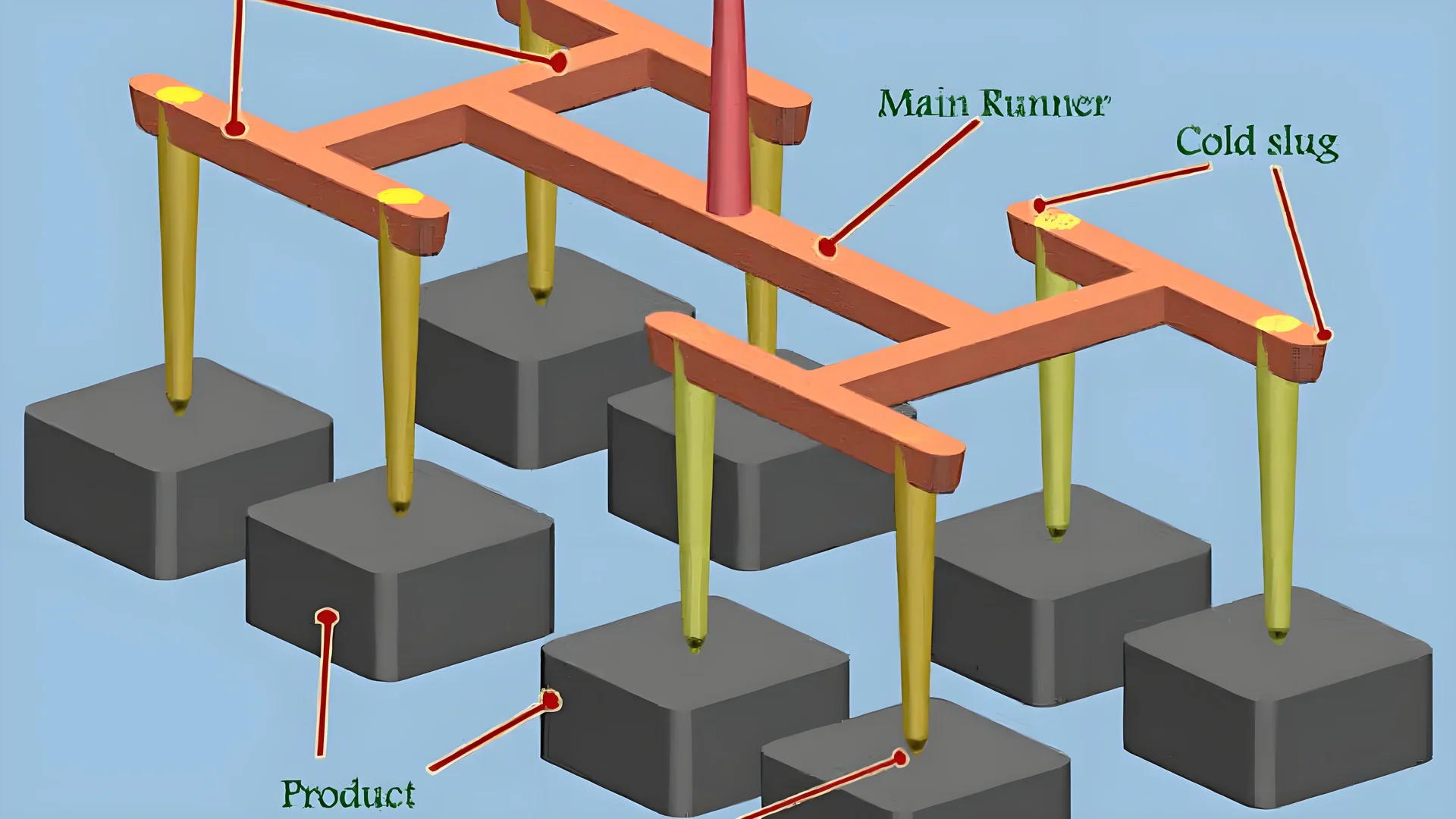

রানার সিস্টেম চেক

একটি রানার যেটি খুব দীর্ঘ বা সংকীর্ণ হয় তা গলে যাওয়া প্রবাহ প্রতিরোধ ক্ষমতা বাড়ায়। সফল ডিজাইনের সাথে রানার ডিজাইনের তুলনা করা সম্ভাব্য সমস্যা সনাক্ত করতে সহায়তা করে।

আমার কর্মজীবনের শুরুতে, আমি দেখেছি যে একজন রানার দৈর্ঘ্য এবং অবস্থা প্রবাহ বন্ধ করতে পারে। সফল ডিজাইনের সাথে তুলনা করে, আমি আবিষ্কার করেছি যে আন্ডারফিল বন্ধ করার জন্য রানার চেকগুলি গুরুত্বপূর্ণ।

ভেন্টিং অবস্থার বিশ্লেষণ

বিশেষ করে গভীর গহ্বর বা অন্ধ দাগগুলিতে আন্ডারফিলগুলি এড়ানোর জন্য সঠিক বায়ুচলাচল অত্যন্ত গুরুত্বপূর্ণ। নিষ্কাশন স্লট যোগ করা অপর্যাপ্ত বায়ুচলাচল দ্বারা সৃষ্ট ভরাট সমস্যা উপশম করতে পারে।

আমি একটি বড় গহ্বরের ছাঁচের মুখোমুখি না হওয়া পর্যন্ত ভেন্টিং কঠিন ছিল যা ভালভাবে পূরণ করবে না। নিষ্কাশন স্লট যোগ করা এটির সমাধান করেছে, সঠিক বায়ুচলাচলের গুরুত্ব দেখাচ্ছে।

মোল্ড ডিজাইন চেক 2 এর উপর আরও পড়ার জন্য , সম্পদ অন্বেষণ আপনার ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াটিকে অপ্টিমাইজ করার জন্য আরও বিশদ অন্তর্দৃষ্টি প্রদান করবে।

ইনজেকশনের গতি বাড়ালে আন্ডারফিলিং কমে যায়।সত্য

উচ্চতর ইনজেকশনের গতি ভরাটকে উন্নত করে, যেমনটি দেখা যায় যখন পাতলা-প্রাচীরের জায়গাগুলি সম্পূর্ণরূপে পূর্ণ হয়।

গেটের আকার ছাঁচ ভর্তি প্রভাবিত করে না।মিথ্যা

অনুপযুক্ত গেট আকার underfilling হতে পারে; ক্রমবর্ধমান আকার ভরাট উন্নত.

কিভাবে ইনজেকশন চাপ ছাঁচ ভর্তি প্রভাবিত করে?

একটি খড় দিয়ে একটি ছোট ফাটল মধ্যে পেইন্ট করা চেষ্টা ছবি. ইনজেকশন চাপ ছাঁচ ভরাট সঙ্গে একই ভাবে কাজ করে.

ইনজেকশন চাপ হল এমন শক্তি যা গলিত উপাদানকে ছাঁচের প্রতিটি কোণে ঠেলে দেয়। সঠিক চাপ ছাঁচ সম্পূর্ণরূপে পূরণ করে। এটি কোনও ত্রুটি ছাড়াই খুব উচ্চ-মানের পণ্যের দিকে নিয়ে যায়।

ছাঁচ ভর্তি ইনজেকশন চাপ ভূমিকা

যখন আমি ছাঁচ ডিজাইনে কাজ শুরু করি, তখন আমি সত্যিই দেখতে পেলাম যে সঠিক ইনজেকশন চাপ নির্বাচন করা একটি নিখুঁত স্টেক রান্না করার মতো অনুভূত হয়েছিল। খুব কম চাপ পণ্য underfilled 3 . অত্যধিক চাপ ফ্ল্যাশিং বা ওভারপ্যাকিংয়ের মতো ত্রুটির দিকে পরিচালিত করে। সঠিক পরিমাণ উপাদান এবং ছাঁচ এর জটিলতার উপর নির্ভর করে।

ইনজেকশন পরামিতি বিচার

ইনজেকশন স্পিড টেস্ট:

আমার প্রাথমিক প্রকল্পে, পাতলা-প্রাচীরের জায়গাগুলি সঠিকভাবে ভরাট হয়নি। ইনজেকশনের গতি 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে বাড়ানো সমস্যাটি সমাধান করেছে। নিখুঁত হাইওয়ে ক্রুজিং গতি খুঁজে পেতে এটি একটি গাড়ির গতি সামঞ্জস্য করার মতো ছিল।

ইনজেকশন প্রেসার মনিটরিং:

আমি সবসময় প্রেসার রিডিং সাবধানে দেখতাম। সর্বোচ্চ এবং আন্ডারফিলিং হওয়ার আগেই যদি চাপ বৃদ্ধি বন্ধ হয়ে যায়, তাহলে চাপ বাড়তে সাহায্য করে। আমি একটি জটিল প্লাস্টিকের টুকরা সঙ্গে একটি কঠিন কেস ছিল. 80MPa থেকে 100MPa পর্যন্ত চাপ বাড়ানোর ফলে এটি সম্পূর্ণরূপে সমাধান হয়েছে।

ইনজেকশন ভলিউম পরীক্ষা:

কখনও কখনও সমস্যা চাপ বা গতি ছিল না কিন্তু ভলিউম ছিল। এমন একটি প্রকল্প ছিল যেখানে ইনজেকশনের পরিমাণ প্রয়োজনের মাত্র 80% ছিল। সঠিক ভলিউম একটি সম্পূর্ণ প্রাচীর ঢেকে রাখার জন্য যথেষ্ট পেইন্ট থাকার মত। এটি একটি ত্রুটিহীন ফিনিস জন্য অপরিহার্য.

| প্যারামিটার | সমন্বয় উদাহরণ | ফলাফল |

|---|---|---|

| ইনজেকশন গতি | 30 cm/s থেকে 60 cm/s পর্যন্ত বাড়ান৷ | পাতলা এলাকায় উন্নত ভরাট |

| ইনজেকশন চাপ | 80MPa থেকে 100MPa পর্যন্ত বৃদ্ধি করুন | জটিল অংশগুলি পূরণ করা ভাল |

ভরাট উপর ছাঁচ নকশা প্রভাব

গেটের অবস্থান এবং আকার:

একবার, আমরা একটি দীর্ঘ কাঠামোর সাথে একটি আন্ডারফিলিং সমস্যার সম্মুখীন হয়েছিলাম। গেটের অবস্থানটি কাছাকাছি নিয়ে যাওয়া এবং এটিকে আরও বড় করা সমস্যার সমাধান করেছে। এটি একটি বাগানে সমানভাবে জল দেওয়ার জন্য একটি পায়ের পাতার মোজাবিশেষ অগ্রভাগ সামঞ্জস্য করার মতো।

রানার সিস্টেম চেক:

লম্বা বা পাতলা রানাররা গলিত প্রবাহ প্রতিরোধ ক্ষমতা বৃদ্ধি করে। এটি ভাল জল প্রবাহের জন্য একটি পায়ের পাতার মোজাবিশেষ untangling অনুরূপ. সফল ডিজাইনের সাথে তুলনা করে রানারে প্রয়োজনীয় পরিবর্তন দেখা গেছে।

ভেন্টিং কন্ডিশন অ্যানালাইসিস:

দুর্বল ভেন্টিং ছিমছাম এবং গভীর এলাকায় আন্ডারফিলিং ঘটায়। নিষ্কাশন স্লট যোগ করা অনেক সাহায্য করেছে, যেমন তাজা বাতাস প্রবাহের জন্য একটি জানালা খোলা।

ছাঁচ পূরণে ইনজেকশন চাপের ভূমিকা বোঝা সম্ভবত ভাল উত্পাদন প্রক্রিয়া 4 । ইনজেকশন ছাঁচনির্মাণ কাজগুলিতে পণ্যের গুণমান ঠিক করার এবং উন্নত করার জন্য এই জ্ঞানটি আমার টুলবক্স।

ইনজেকশন গতি বৃদ্ধি ছাঁচ ভরাট উন্নত করতে পারেন.সত্য

উচ্চতর ইনজেকশনের গতি পাতলা দেয়ালের জায়গাগুলিকে কার্যকরভাবে পূরণ করতে সহায়তা করে।

গেটের আকার জটিল ছাঁচের ভরাটকে প্রভাবিত করে না।মিথ্যা

অনুপযুক্ত গেটের আকার প্রবাহকে বাধাগ্রস্ত করতে পারে, যার ফলে আন্ডারফিলিং হতে পারে।

আন্ডারফিলিং এড়াতে ইনজেকশন ভলিউম কেন গুরুত্বপূর্ণ?

উত্পাদনের ক্ষুদ্রতম বিবরণগুলি একটি পণ্য সফল বা ব্যর্থ কিনা তা নির্ধারণ করে। ইনজেকশন ছাঁচনির্মাণে, আন্ডারফিল্ড অংশগুলি প্রতিরোধ করার জন্য ইনজেকশন ভলিউম নিয়ন্ত্রণ করা অপরিহার্য।

ইনজেকশন ভলিউম খুবই গুরুত্বপূর্ণ। এটি ছাঁচ সম্পূর্ণরূপে পূরণ করে এবং কোনো ত্রুটি বন্ধ করে। ইনজেকশন সেটিংস পরিবর্তন করা আন্ডারফিলিং সমস্যার সমাধান করতে পারে। এটি সত্যিই ভাল পণ্য মানের দিকে পরিচালিত করে।

ইনজেকশন ভলিউম ভূমিকা

কল্পনা করুন রান্না করুন এবং প্যানে নিখুঁত পরিমাণ প্যানকেক ব্যাটার ঢেলে দিন। প্রতিটি প্রান্ত স্পিলিং ছাড়াই সুন্দরভাবে পূরণ করে। ইনজেকশন ছাঁচনির্মাণ একইভাবে কাজ করে। ভলিউম সঠিক না হলে, অংশগুলি আন্ডারফিল হয়ে যায়, যা অবাঞ্ছিত।

ইনজেকশন ভলিউম চেক করা হচ্ছে

এটাকে দ্রুত চেক-আপ হিসেবে ভাবুন। প্রয়োজনীয় ভলিউমের সাথে মেশিনের সেট ভলিউম তুলনা করে, সমস্যাগুলি প্রাথমিকভাবে চিহ্নিত করা যায় এবং ঠিক করা যায়। এটা দোকানে যাওয়ার আগে আপনার কেনাকাটার তালিকা পর্যালোচনা করার মত।

| প্যারামিটার | পর্যবেক্ষণ |

|---|---|

| ইনজেকশন ভলিউম সেট করুন | এটি তাত্ত্বিক মানের 100% কিনা তা পরীক্ষা করুন |

| প্রকৃত ইনজেকশন ভলিউম | গণনা করা প্রয়োজনের সাথে মিলতে হবে |

ইনজেকশন প্যারামিটার এবং তাদের প্রভাব

ইনজেকশনের গতি পরীক্ষা করা

একটি প্রকল্প প্লাস্টিক আবাসন জড়িত. ইনজেকশনের গতি 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে বৃদ্ধি করলে সবকিছু বদলে যায়। পাতলা-দেয়ালের অংশগুলি পুরোপুরি ভরা, যেমন একটি হাঁটা থেকে দ্রুত দৌড়ে স্থানান্তরিত হয়।

ইনজেকশনের চাপ দেখা

একইভাবে, আমি একটি জটিল ছাঁচের জন্য 80MPa থেকে 100MPa-তে চাপ সামঞ্জস্য করার কথা মনে করি। এটি ময়দার সাথে সঠিক পরিমাণে খামির যোগ করার মতো ছিল - এটি দুর্দান্তভাবে বেড়েছে।

ছাঁচ নকশা জন্য বিবেচনা

গেটের অবস্থান এবং আকার

একদিন, একগুঁয়ে ক্যান্টিলিভার কাঠামো হতাশা সৃষ্টি করেছিল। গেট কাছাকাছি সরানো একটি বড় পার্থক্য করেছে. কখনও কখনও, দৃষ্টিভঙ্গি পরিবর্তন সাহায্য করে।

| ছাঁচ বৈশিষ্ট্য | সুপারিশ |

|---|---|

| গেটের অবস্থান | গুরুতর ভরাট এলাকায় কাছাকাছি হতে হবে |

| গেটের আকার | পর্যাপ্ত প্রবাহের জন্য যথেষ্ট বড় |

রানার সিস্টেম বিশ্লেষণ

রানাররা উপাদানের জন্য মহাসড়কের মতো। তারা মসৃণ এবং সরাসরি হতে হবে। এমনকি ছোট রুক্ষ এলাকা ট্রাফিক জ্যাম বা আন্ডারফিল হতে পারে।

রানার সমস্যাগুলি সনাক্ত করতে স্ট্যান্ডার্ড ডিজাইন এবং পূর্ববর্তী সাফল্যের বিরুদ্ধে পরীক্ষা করুন 5 ।

ভেন্টিং অবস্থার প্রভাব

ভাল বাতাস দেওয়া একটি ঠাসা রুমে তাজা বাতাস থাকার মত। যেখানে প্রয়োজন সেখানে ভেন্ট যোগ করলে ভরাটের উন্নতি হয়, ঠিক যেমন একটি জানালা খোলা জায়গা উজ্জ্বল করে।

পর্যাপ্ত বায়ু বের করার জন্য ছাঁচগুলি পরিদর্শন করুন, বিশেষ করে গভীর গহ্বর এবং অন্ধ গর্তে।

নিষ্কাশন স্লট যোগ করা বায়ুপ্রবাহ এবং ভরাট উন্নত করতে পারে।

এই কৌশলগুলি সর্বদা আমাকে মনে করিয়ে দেয় কিভাবে প্রতিটি উত্পাদন পদক্ষেপ ঘনিষ্ঠভাবে একত্রিত হয়। নিখুঁত ভারসাম্য খুঁজে পাওয়া চমৎকার পণ্যের গুণমান এবং দক্ষতার দিকে নিয়ে যায়।

ইনজেকশনের গতি বাড়ানো আন্ডারফিলিং সমস্যা কমাতে পারে।সত্য

উচ্চতর ইনজেকশন গতি ভরাট উন্নত করে, যেমনটি পাতলা-প্রাচীরযুক্ত এলাকায় দেখা যায়।

রানার দৈর্ঘ্য গলিত প্রবাহ প্রতিরোধের উপর কোন প্রভাব নেই.মিথ্যা

লম্বা দৌড়বিদরা প্রতিরোধ ক্ষমতা বাড়ায়, সম্ভাব্য আন্ডারফিলিং সৃষ্টি করে।

কিভাবে গেট ডিজাইন ছাঁচ ভরাট প্রভাবিত করে?

আপনি কি কখনও ভেবে দেখেছেন কেন কিছু প্লাস্টিকের টুকরো নিখুঁত দেখায়, যখন অন্যদের অনেক সমস্যা হয়?

ছাঁচ পূরণে গেটের নকশা খুবই গুরুত্বপূর্ণ। এটি গলিত পদার্থের প্রবাহ এবং গতি নির্দেশ করে। এটি ছাঁচটি কতটা ভাল করে তা প্রভাবিত করে। ভুল গেটের আকার বা বসানো আন্ডারফিলিং বা ওয়ার্পিংয়ের মতো সমস্যার দিকে পরিচালিত করে। এই ভুলগুলি পণ্যের মানের ক্ষতি করে। এটি সত্যিই চূড়ান্ত পণ্যের গুণমানকে প্রভাবিত করে।

ছাঁচ ভর্তি গেট নকশা ভূমিকা

যখন আমি ছাঁচ ডিজাইনে কাজ শুরু করি, আমি পুরো প্রক্রিয়াটির জন্য গেট ডিজাইনের গুরুত্ব বুঝতে পারিনি। এটি পুরোপুরি ডমিনো সাজানোর অনুরূপ; একটি ভুল টুকরা পুরো সেটআপ লুণ্ঠন করতে পারে। গলিত প্লাস্টিক দিয়ে ছাঁচের প্রতিটি অংশ পূরণ করার জন্য গেটের আকার, আকৃতি এবং অবস্থান গুরুত্বপূর্ণ।

| ডিজাইন এলিমেন্ট | ছাঁচ ভরাট উপর প্রভাব |

|---|---|

| গেটের আকার | প্রবাহের হার এবং চাপ বিতরণকে প্রভাবিত করে। ছোট গেট আন্ডারফিলিং হতে পারে। |

| গেটের অবস্থান | প্রবাহ পথকে প্রভাবিত করে; ভুল স্থান নির্ধারণের ফলে বিভাগগুলি অসম্পূর্ণ পূরণ হতে পারে। |

ছাঁচ নকশা বিচার করার পদ্ধতি

আমি আন্ডারফিলিং সমস্যা সহ একটি প্রকল্প স্মরণ করি। ক্যান্টিলিভার কাঠামোর কাছাকাছি গেটের অবস্থান পরিবর্তন করে, আমরা একটি বড় উন্নতি দেখেছি। এটি আরও ভাল ফলাফলের জন্য একটি লুকানো কী খুঁজে পাওয়ার মতো অনুভূত হয়েছিল।

-

গেটের অবস্থান এবং আকার মূল্যায়ন

- যদি কিছু অংশ গেট থেকে অনেক দূরে অপূর্ণ থাকে তবে এটি একটি ভুল গেটের অবস্থানের সংকেত দিতে পারে। উদাহরণস্বরূপ, একটি ক্যান্টিলিভারের কাছাকাছি গেটটি স্থানান্তর করা ভরাট করতে সহায়তা করতে পারে।

-

রানার সিস্টেম চেক

- রানার মাত্রা পরীক্ষা করা ট্রাফিক জ্যাম স্পট করার মত। দীর্ঘ বা সংকীর্ণ দৌড়বিদ গলিত প্রবাহের প্রতিরোধ বাড়াতে পারে, যার ফলে ভরাট সমস্যা 6 .

-

ভেন্টিং বিশ্লেষণ

- ভেন্টিংও খুব গুরুত্বপূর্ণ। আমি একবার গভীর গহ্বর সহ একটি ছাঁচে অতিরিক্ত নিষ্কাশন স্লট যুক্ত করেছি। এই পরিবর্তনটি বাতাসের ফাঁদ বন্ধ করে দিয়েছে এবং আন্ডারফিলিং সমস্যাগুলিকে ঠিক করেছে।

ইনজেকশন পরামিতি বিচার করার পদ্ধতি

ইনজেকশন প্যারামিটারগুলি ছাঁচ পূরণের লুকানো উপাদানের মতো কাজ করে। এগুলি পরিবর্তন করা একটি ডিজাইনের প্রকৃত ক্ষমতা প্রকাশ করে।

-

ইনজেকশন গতি পরীক্ষা

- আমি উত্পাদন সময় ইনজেকশন গতি পরিবর্তন প্রত্যাহার. পাতলা-প্রাচীরের জায়গাগুলি যখন গতি বৃদ্ধি পায় তখন আন্ডারফিল থেকে নিখুঁত হয়।

-

ইনজেকশন চাপ পর্যবেক্ষণ

- চাপের দিকে নজর রাখা খুবই গুরুত্বপূর্ণ। আমি দেখেছি যে কীভাবে 80MPa থেকে 100MPa-এ চাপ বাড়ালে তা পূরণের গুণমানকে ব্যাপকভাবে উন্নত করে।

-

ইনজেকশন ভলিউম চেক

- ছাঁচ পূরণের জন্য গুরুত্বপূর্ণ 7 । এখানে ভুল প্রায়ই আন্ডারফিলিং বাড়ে।

ইনজেকশনের গতি বাড়ানো পাতলা-প্রাচীরের জায়গায় ভরাট উন্নত করে।সত্য

উচ্চতর ইনজেকশন গতি প্রবাহ বাড়ায়, পাতলা দেয়ালের অংশগুলিকে কার্যকরভাবে পূরণ করে।

রানার পৃষ্ঠের রুক্ষতা গলিত প্রবাহ প্রতিরোধকে প্রভাবিত করে না।মিথ্যা

রুক্ষ রানার পৃষ্ঠগুলি প্রতিরোধ ক্ষমতা বাড়ায়, গলে যাওয়া প্রবাহকে বাধা দেয়।

রানার সিস্টেম ডিজাইনের জন্য মূল বিবেচ্য বিষয়গুলি কী কী?

কখনও কিছু নিখুঁত করার চেষ্টা করেছেন এবং পরিবর্তনের গভীরে শেষ করেছেন? যে রানার সিস্টেম ডিজাইন! আসুন গুরুত্বপূর্ণ অংশগুলি অন্বেষণ করি যা এটি চালিয়ে যায়।

রানার সিস্টেম ডিজাইন করার জন্য মূল পয়েন্ট রানার দৈর্ঘ্য, প্রস্থ এবং পৃষ্ঠের গুণমান পরীক্ষা করা অন্তর্ভুক্ত। সঠিক বসানো এবং গেটের আকার গুরুত্বপূর্ণ। ইনজেকশন সেটিংস দেখা এবং ভেন্টিং অবস্থার পরিদর্শন সত্যিই গুরুত্বপূর্ণ।

রানার দৈর্ঘ্য এবং ব্যাস মূল্যায়ন

একটি দীর্ঘ দৌড় দৌড় প্রতিটি অতিরিক্ত পদক্ষেপের সাথে কঠিন মনে হয়। একটি দীর্ঘ রানার ইনজেকশন ছাঁচনির্মাণে প্রবাহকে ধীর করে তোলে। একদিন, আমি একজন রানারের দৈর্ঘ্য অর্ধেক কেটে ফেললাম এবং সবকিছু কম উপাদান বর্জ্য দিয়ে পুরোপুরি ভরা। রানারের ব্যাস পরিবর্তন করা একটি পায়ের পাতার মোজাবিশেষ থেকে জল প্রবাহ সামঞ্জস্য করার অনুরূপ। চাপ স্থির রাখার জন্য এটি সঠিক হতে হবে।

উদাহরণ: যদি একজন রানার সফল পূর্ববর্তী ডিজাইনের চেয়ে দ্বিগুণ দীর্ঘ হয়, তাহলে মূল্যায়ন করুন যে দৈর্ঘ্য হ্রাস করলে পূরণের উন্নতি হয়।

রানার সারফেস কন্ডিশন

রুক্ষ পৃষ্ঠে আপনার হাত ঘষা অস্বস্তিকর বোধ করে। একটি রুক্ষ রানার পৃষ্ঠ একইভাবে গলিত প্রবাহকে ব্যাহত করে। আমি একটি নতুন ছাঁচকে স্ট্যান্ডার্ড ডিজাইন 8 এর , যা ভাল কাজ করে এমন একটি রেসিপি ব্যবহার করার মতো মনে হয়েছিল। মসৃণ পৃষ্ঠতল অশান্তি এবং এমনকি বিতরণ কমিয়ে দেয়।

টিপ: নিয়মিত চেক এবং ফিক্সগুলি আপনার নির্ভরযোগ্য অংশীদার হিসাবে কাজ করে৷ তারা বড় সমস্যা হওয়ার আগে ছোট ত্রুটিগুলি খুঁজে পেতে সহায়তা করে।

গেটের অবস্থান এবং আকার

একটি বাড়িতে সঠিক জানালার স্থান নির্বাচন করা সঠিক আলো নিয়ে আসে। আমি একটি জটিল ছাঁচে কাজ করেছি এবং একটি জটিল অংশের কাছাকাছি গেট স্থাপন করা অনেক সাহায্য করেছে। হঠাৎ, একগুঁয়ে underfilled এলাকায় যথেষ্ট উপাদান পেয়েছি.

কেস স্টাডি: একটি ক্যান্টিলিভার বিভাগের কাছাকাছি একটি গেট সরানো উন্নত ভরাট, ভুল প্রাথমিক বসানো হাইলাইট।

ইনজেকশন পরামিতি পর্যবেক্ষণ

ইনজেকশনের গতি, চাপ এবং ভলিউম সামঞ্জস্য করা একটি পরিষ্কার সংকেতের জন্য একটি পুরানো রেডিও টিউন করার মতো:

- গতি: একটি প্রকল্পে, ইনজেকশনের গতি 30 সেমি/সেকেন্ড থেকে 60 সেমি/সেকেন্ডে বৃদ্ধি করে পাতলা-প্রাচীরের জায়গাগুলিকে খারাপভাবে ভরাট থেকে সুগঠিত কাঠামোতে উন্নত করা হয়েছে।

- চাপ: কার্যকরভাবে ভরাট সমস্যা সমাধানের জন্য ইনজেকশন চাপ নিরীক্ষণ এবং সামঞ্জস্য করুন।

- ভলিউম: সংক্ষিপ্ত শট প্রতিরোধ করতে প্রকৃত প্রয়োজনীয়তার সাথে সেট ভলিউমগুলি সারিবদ্ধ করা নিশ্চিত করুন।

| প্যারামিটার | পরীক্ষা | প্রভাব |

|---|---|---|

| গতি | ক্রমান্বয়ে বৃদ্ধি | পাতলা এলাকায় পূরণ উন্নত |

| চাপ | ক্রমবর্ধমান সমন্বয় | জটিল ভরাট সমাধান করে |

| আয়তন | তাত্ত্বিক চাহিদার বিরুদ্ধে পরীক্ষা করুন | ছোট শট প্রতিরোধ করে |

ভেন্টিং শর্ত মূল্যায়ন

জানালা না খুলে রান্না করলে বাতাস আটকে থাকে এবং ভুল হয়। দরিদ্র venting এটা খুব. ভেন্ট পরিষ্কার করা একটি জানালা খোলার মতো, যা সবকিছুকে শ্বাস-প্রশ্বাস নিতে এবং মসৃণভাবে কাজ করতে দেয়।

সমাধান: ভেন্টগুলি যোগ করা বা পরিষ্কার করা ত্রুটির কারণ হওয়া বায়ু ফাঁদ প্রতিরোধ করে ছাঁচ পূরণের দক্ষতা উল্লেখযোগ্যভাবে উন্নত করতে পারে।

এই কারণগুলি পরিচালনা করে, আমি লক্ষ্য করেছি প্রক্রিয়াটি খুব মসৃণভাবে প্রবাহিত হয়। ছোট সমন্বয় গুণমান এবং দক্ষতার উল্লেখযোগ্য পরিবর্তনের দিকে পরিচালিত করে।

ইনজেকশন গতি বাড়ালে আন্ডারফিলিং উন্নত হয়।সত্য

উচ্চতর ইনজেকশন গতি পাতলা দেয়ালের জায়গাগুলিকে আরও কার্যকরভাবে পূরণ করতে সাহায্য করতে পারে।

লম্বা দৌড়বিদরা গলিত প্রবাহের প্রতিরোধ ক্ষমতা কমিয়ে দেয়।মিথ্যা

দীর্ঘ দৌড়বিদরা প্রতিরোধ ক্ষমতা বাড়ায়, সম্ভাব্যভাবে আন্ডারফিলিং সমস্যাগুলির দিকে পরিচালিত করে।

উপসংহার

এই নিবন্ধটি গতি, চাপ, আয়তন এবং গেট ডিজাইনের গুরুত্বের উপর জোর দিয়ে ইনজেকশন প্যারামিটার এবং ছাঁচ ডিজাইনের কারণগুলি বিশ্লেষণ করে কীভাবে ইনজেকশন ছাঁচনির্মাণে ছাঁচের আন্ডারফিলিং সমস্যাগুলি সনাক্ত করতে হয় তা অন্বেষণ করে।

-

অপ্টিমাইজেশান কৌশল অন্বেষণ কিভাবে গতি সমন্বয় মাধ্যমে আন্ডারফিলিং প্রতিরোধ করতে সাহায্য করবে. ↩

-

ছাঁচ ডিজাইনের বিবেচনাগুলি বোঝা আন্ডারফিলিং মোকাবেলা করে পণ্যের গুণমান উন্নত করতে সহায়তা করতে পারে। ↩

-

ইনজেকশন ছাঁচনির্মাণে সাধারণ সমস্যাগুলি বোঝার জন্য আন্ডারফিল্ড পণ্যগুলির কারণ এবং প্রভাবগুলি অন্বেষণ করুন। ↩

-

ইনজেকশন ছাঁচনির্মাণ কৌশলগুলিতে ফোকাস করে, উত্পাদন দক্ষতা বাড়ানোর পদ্ধতিগুলি শিখুন। ↩

-

সাধারণ রানার ডিজাইনের ত্রুটিগুলি সনাক্ত করা প্রবাহ প্রতিরোধকে প্রশমিত করতে এবং ছাঁচ পূরণের দক্ষতা উন্নত করতে সহায়তা করে। ↩

-

রানার সিস্টেমের প্রভাব অন্বেষণ ছাঁচনির্মাণ দক্ষতা এবং পণ্যের গুণমান উন্নত করতে পারে। ↩

-

সঠিক ইনজেকশন ভলিউম সম্পূর্ণ ভরাট নিশ্চিত করে, পণ্যের অখণ্ডতা বাড়ায় এবং ত্রুটিগুলি হ্রাস করে। ↩

-

স্ট্যান্ডার্ড ডিজাইন পরীক্ষা করা দক্ষ রানার সিস্টেম তৈরির জন্য বেঞ্চমার্ক প্রদান করে। ↩