প্লাস্টিক উত্পাদনের দ্রুত-গতির ক্ষেত্রে, ঘনত্ব শুধুমাত্র একটি সংখ্যা নয়; এটা পণ্য স্থায়িত্ব এবং কর্মক্ষমতা হৃদয়. আসুন আমরা ছাঁচ অপ্টিমাইজেশানের মাধ্যমে কীভাবে এটিকে উন্নত করতে পারি সেদিকে ডুব দেওয়া যাক!

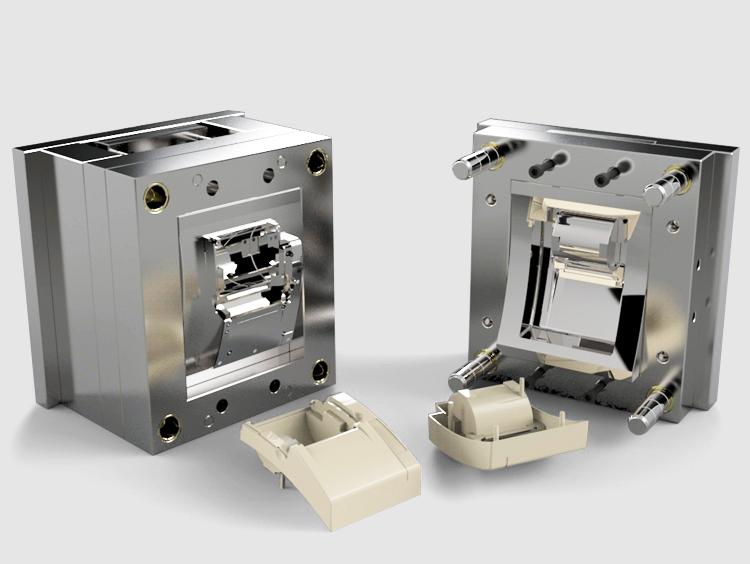

ছাঁচ অপ্টিমাইজেশান ছাঁচ নকশা পরিমার্জন, উত্পাদন নির্ভুলতা উন্নত, এবং চাপ এবং তাপমাত্রার মত ইনজেকশন ছাঁচনির্মাণ পরামিতি অপ্টিমাইজ করে ইনজেকশন ছাঁচনির্মাণ অংশগুলির ঘনত্ব বাড়ায়। এটি আরও অভিন্ন উপাদান বিতরণ এবং উচ্চতর অংশ মানের ফলাফল.

ছাঁচ নকশা কৌশল, উত্পাদন নির্ভুলতা বর্ধিতকরণ, এবং প্রক্রিয়া অপ্টিমাইজেশান সম্পর্কে বিস্তারিত অন্তর্দৃষ্টি উন্মোচন করতে পড়া চালিয়ে যান যা আপনার ইনজেকশন ছাঁচে তৈরি অংশগুলির ঘনত্ব এবং গুণমানকে উল্লেখযোগ্যভাবে উন্নত করতে পারে।

গেট নকশা ছাঁচ করা অংশের ঘনত্বকে প্রভাবিত করে।সত্য

সঠিক গেট ডিজাইন অভিন্ন গলিত প্রবাহ নিশ্চিত করে, অংশের ঘনত্ব বাড়ায়।

ছাঁচ অপ্টিমাইজেশানে গেট ডিজাইন কী ভূমিকা পালন করে?

গেট নকশা ছাঁচ অপ্টিমাইজেশান একটি গুরুত্বপূর্ণ উপাদান, সরাসরি ইনজেকশন ছাঁচ করা অংশের ঘনত্ব এবং গুণমান প্রভাবিত করে।

গেট ডিজাইন ছাঁচ অপ্টিমাইজেশানে গুরুত্বপূর্ণ কারণ এটি ইনজেকশনের সময় গলিত প্রবাহের অভিন্নতা এবং কার্যকারিতা নির্ধারণ করে, চূড়ান্ত অংশের ঘনত্ব এবং কাঠামোগত অখণ্ডতাকে প্রভাবিত করে। সঠিক গেট অবস্থান এবং আকার প্রবাহ প্রতিরোধের ন্যূনতম এবং এমনকি উপাদান বন্টন নিশ্চিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

গেটের অবস্থানের গুরুত্ব

প্লাস্টিক গলে যাওয়ার অভিন্ন প্রবাহ নিশ্চিত করার জন্য একটি উপযুক্ত গেটের অবস্থান নির্বাচন করা অপরিহার্য। গেটটিকে মোটা অংশে বা মূল চাপের জায়গায় স্থাপন করে, আপনি প্লাস্টিকটিকে আরও সমানভাবে ভরাট করার অনুমতি দেন, স্থানীয় ঘনত্বের পার্থক্য কমিয়ে দেন। জটিল কাঠামোর জন্য, মাল্টি-পয়েন্ট গেট বা হট রানার সিস্টেম ব্যবহার করে গলিত বিতরণকে আরও উন্নত করতে পারে। এই কৌশলগুলি বায়ু ফাঁদ বা ওয়েল্ড লাইনের মতো সমস্যাগুলিকে প্রতিরোধ করে, যা অংশের অখণ্ডতার সাথে আপস করতে পারে।

উদাহরণস্বরূপ, স্বয়ংচালিত অংশগুলিতে উচ্চ শক্তির প্রয়োজন হয়, কৌশলগতভাবে স্থাপন করা গেটগুলি অংশ জুড়ে সমানভাবে চাপ বিতরণ করে স্থায়িত্বকে উল্লেখযোগ্যভাবে বৃদ্ধি করতে পারে। একটি সু-নির্বাচিত গেট অবস্থান শুধুমাত্র যান্ত্রিক বৈশিষ্ট্যের উন্নতি করে না কিন্তু ফিলিং ফেজ অপ্টিমাইজ করে চক্রের সময়ও কমায়।

গেটের আকার অপ্টিমাইজ করা

গেটের মাত্রা - এর প্রস্থ, বেধ এবং দৈর্ঘ্য - গলিত প্রবাহ নিয়ন্ত্রণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। খুব ছোট একটি গেট প্রবাহ প্রতিরোধ ক্ষমতা বাড়ায়, যার ফলে অপর্যাপ্ত ভরাট হয় এবং অংশের ঘনত্ব কমে যায়। বিপরীতভাবে, একটি অত্যধিক বড় গেট অত্যধিক ফ্ল্যাশ বা প্রবাহ চিহ্নের মতো সমস্যা সৃষ্টি করতে পারে।

একটি ভারসাম্য আঘাত করা আবশ্যক; সাধারণত, গেটের বেধ অংশের দেয়ালের বেধের 50% থেকে 80% এর মধ্যে হওয়া উচিত। এই পরিসীমা পৃষ্ঠের সমাপ্তি বা কাঠামোগত বৈশিষ্ট্যগুলির সাথে আপস না করে সর্বোত্তম প্রবাহ অর্জনে সহায়তা করে।

রিয়েল-ওয়ার্ল্ড অ্যাপ্লিকেশন

ভোক্তা ইলেকট্রনিক্সের মতো শিল্পে, যেখানে নির্ভুলতা সর্বাগ্রে, একটি সূক্ষ্মভাবে সুর করা গেট নকশা নিশ্চিত করে যে অংশগুলি কঠোর মানের মান পূরণ করে। একইভাবে, মেডিকেল ডিভাইসে, যেখানে উপাদানের সামঞ্জস্য গুরুত্বপূর্ণ, কার্যকর গেট ডিজাইন ত্রুটির ঝুঁকি হ্রাস করে যা পণ্যের ব্যর্থতার দিকে পরিচালিত করতে পারে।

প্যাকেজিং অ্যাপ্লিকেশনের জন্য মাল্টি-ক্যাভিটি মোল্ড 1 জড়িত একটি কেস স্টাডি বিবেচনা করুন এখানে, গহ্বর জুড়ে একটি সুষম গেট ডিজাইন নিশ্চিত করে যে প্রতিটি ইউনিট সমান চাপ এবং উপাদান বন্টন পায়, যার ফলে অভিন্ন ঘনত্ব এবং বর্জ্য হ্রাস পায়।

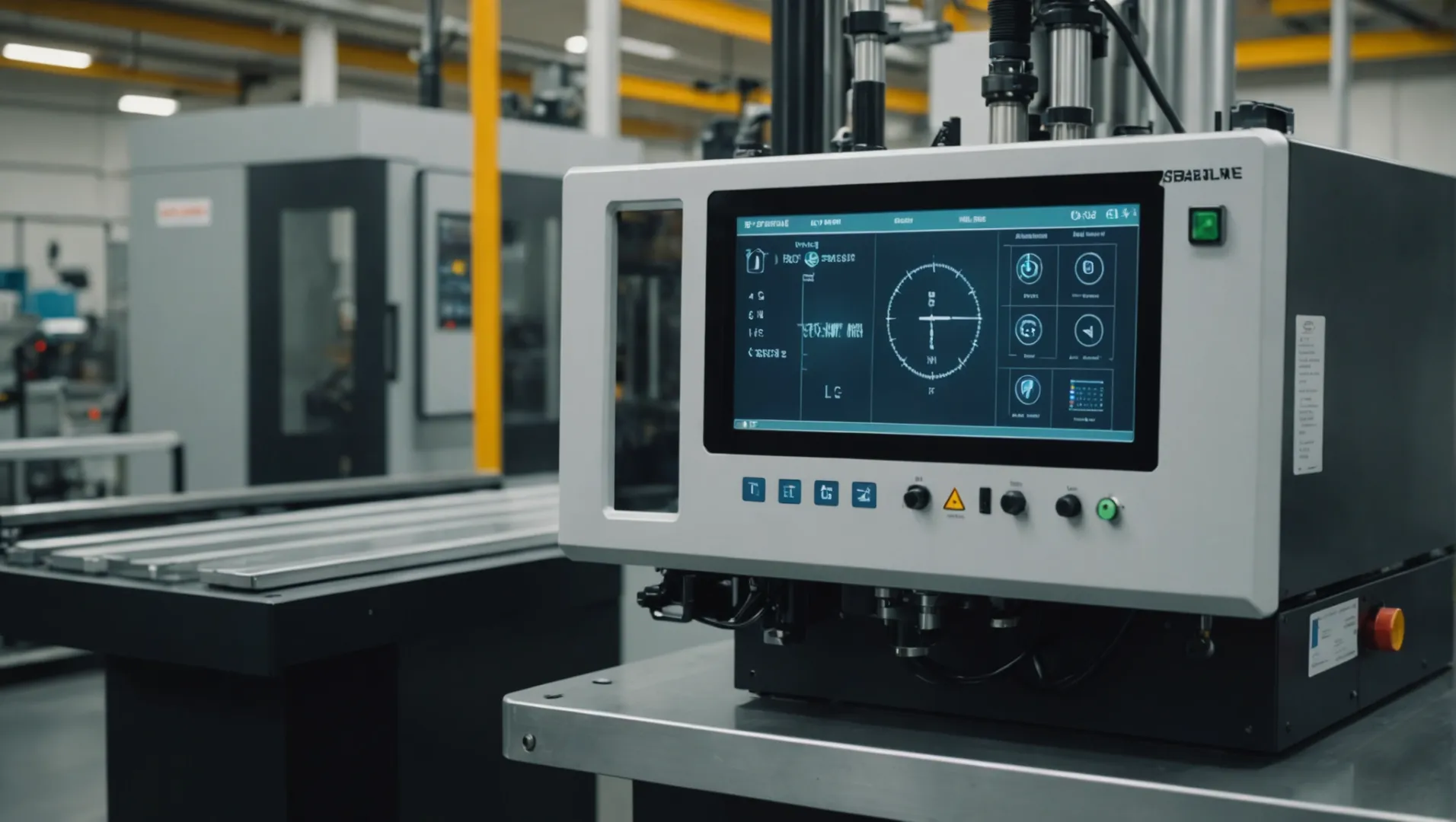

গেট ডিজাইনের জন্য সরঞ্জাম এবং প্রযুক্তি

সিমুলেশন সফ্টওয়্যারের অগ্রগতি গেট ডিজাইনে বৈপ্লবিক পরিবর্তন এনেছে। এই সরঞ্জামগুলি প্রকৌশলীদের প্রবাহ গতিশীলতার মডেল করতে এবং উত্পাদনে প্রতিশ্রুতিবদ্ধ হওয়ার আগে বিভিন্ন গেট কনফিগারেশনের মূল্যায়ন করার অনুমতি দেয়। এই ধরনের প্রযুক্তিগুলি প্রবাহের দ্বিধা বা জেটিং এর মতো সম্ভাব্য সমস্যাগুলির অন্তর্দৃষ্টি প্রদান করে, যা সময় এবং খরচ সাশ্রয় করে এমন অগ্রিম সমন্বয় সক্ষম করে।

অধিকন্তু, গরম রানার সিস্টেম 2 সামঞ্জস্যপূর্ণ গলিত তাপমাত্রা বজায় রাখতে এবং উপাদানের বর্জ্য হ্রাস করার দক্ষতার জন্য ক্রমশ জনপ্রিয় হয়ে উঠেছে। এই সিস্টেমগুলি প্রায়শই উন্নত তাপমাত্রা নিয়ন্ত্রণ ইউনিটগুলির সাথে একীভূত হয়, যা স্পষ্টতা প্রদান করে যা গেটের কার্যকারিতা উল্লেখযোগ্যভাবে বৃদ্ধি করে।

উপসংহারে, যদিও গেট ডিজাইন বৃহত্তর ছাঁচ অপ্টিমাইজেশন প্রক্রিয়ার একটি ছোট অংশ বলে মনে হতে পারে, অংশের গুণমান এবং উত্পাদন দক্ষতার উপর এর প্রভাব গভীর। কার্যকর গেট ডিজাইনের নীতিগুলি বোঝার এবং ব্যবহার করে, নির্মাতারা উন্নত ঘনত্ব এবং কম ত্রুটির হার সহ উচ্চতর ইনজেকশন ছাঁচনির্মাণ অংশ তৈরি করতে পারে।

গেট নকশা ছাঁচ করা অংশের ঘনত্ব প্রভাবিত করে।সত্য

সঠিক গেট নকশা এমনকি গলিত বিতরণ নিশ্চিত করে, অংশের ঘনত্বকে প্রভাবিত করে।

গরম রানার সিস্টেম ছাঁচনির্মাণ উপাদান বর্জ্য বৃদ্ধি.মিথ্যা

হট রানার সিস্টেমগুলি সামঞ্জস্যপূর্ণ গলিত প্রবাহ বজায় রেখে উপাদানের বর্জ্য হ্রাস করে।

কীভাবে রানার ডিজাইন অংশের ঘনত্বকে প্রভাবিত করতে পারে?

ইনজেকশন ছাঁচনির্মাণে রানার নকশা চূড়ান্ত পণ্যের ঘনত্ব এবং গুণমান নির্ধারণে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে।

রানার ডিজাইন অভিন্ন গলিত প্রবাহ নিশ্চিত করে এবং ইনজেকশন ছাঁচনির্মাণের সময় চাপের ভারসাম্যহীনতা কমিয়ে অংশের ঘনত্বকে প্রভাবিত করে। রানার সিস্টেম অপ্টিমাইজ করে, নির্মাতারা উপাদান বিতরণ উন্নত করতে পারে, যা ঘন এবং উচ্চ-মানের অংশগুলির দিকে পরিচালিত করে।

রানার সিস্টেম বোঝা

ইনজেকশন ছাঁচনির্মাণে রানার সিস্টেম একটি পথ হিসাবে কাজ করে যা ইনজেকশন ইউনিট থেকে গলিত প্লাস্টিককে ছাঁচের মধ্যে গহ্বরে নিয়ে যায়। এই সিস্টেমের দক্ষতা সরাসরি সমাপ্ত অংশের ঘনত্বকে প্রভাবিত করে। একটি ভাল-পরিকল্পিত রানার সিস্টেম নিশ্চিত করে যে গলিত প্লাস্টিক সমানভাবে প্রবাহিত হয় এবং সামঞ্জস্যপূর্ণ চাপ সহ প্রতিটি গহ্বরে পৌঁছায়।

ব্যালেন্সড রানার ডিজাইন

একটি সুষম রানার সিস্টেম 3 অভিন্ন অংশ ঘনত্ব অর্জনের জন্য অত্যন্ত গুরুত্বপূর্ণ। একটি সুষম বিন্যাসে, প্লাস্টিক গলে সমান দৈর্ঘ্যের পথ দিয়ে প্রবাহিত হয়, নিশ্চিত করে যে প্রতিটি গহ্বর একই সাথে এবং একই চাপে পূর্ণ হয়। এটি ঘনত্বের তারতম্যকে কমিয়ে দেয় যা অসম চাপ বন্টনের কারণে ঘটতে পারে।

ক্রস-বিভাগীয় আকৃতি অপ্টিমাইজেশান

রানারদের জন্য সঠিক ক্রস-বিভাগীয় আকৃতি নির্বাচন করা গলিত প্রবাহের বৈশিষ্ট্যগুলিকে উল্লেখযোগ্যভাবে প্রভাবিত করতে পারে। যেমন:

- বৃত্তাকার রানার : এইগুলি উচ্চ-গতির ছাঁচনির্মাণের জন্য উপযুক্ত, ন্যূনতম প্রবাহ প্রতিরোধের অফার করে।

- ট্র্যাপিজয়েডাল রানার : তারা ভাল তাপ অপচয় প্রদান করে, তাপমাত্রা-সংবেদনশীল উপকরণগুলির জন্য আদর্শ।

এই টেবিলটি বিভিন্ন রানার আকারের প্রভাবের সংক্ষিপ্ত বিবরণ দেয়:

| আকৃতি | বৈশিষ্ট্য | জন্য আদর্শ |

|---|---|---|

| সার্কুলার | কম প্রবাহ প্রতিরোধের | উচ্চ গতির ইনজেকশন ছাঁচনির্মাণ |

| ট্র্যাপিজয়েডাল | বর্ধিত তাপ অপচয় | তাপমাত্রা-সংবেদনশীল উপকরণ |

উপাদান এবং ছাঁচনির্মাণের গতির উপর ভিত্তি করে একটি উপযুক্ত আকৃতি নির্বাচন করা গলিত প্রবাহ গতিশীলতা উন্নত করে অংশের ঘনত্ব বাড়াতে পারে।

প্রতিসম রানার লেআউট

একটি প্রতিসম রানার লেআউট 4 নিশ্চিত করে যে প্রতিটি গহ্বর একই হারে এবং চাপে গলিত প্লাস্টিক গ্রহণ করে। এই পদ্ধতিটি রানার ভারসাম্যহীনতার কারণে সৃষ্ট অসঙ্গতিগুলিকে দূর করে, যা ঢালাই করা অংশগুলিতে অপর্যাপ্ত বা অত্যধিক ঘনত্বের ক্ষেত্রগুলির দিকে নিয়ে যেতে পারে।

উপাদান এবং নকশা বিবেচনা

অবশেষে, রানার সিস্টেমে উপাদান-নির্দিষ্ট নকশা উপাদানগুলিকে একীভূত করা অংশের ঘনত্বকে আরও উন্নত করতে পারে। উদাহরণস্বরূপ, উন্নততর তাপীয় বৈশিষ্ট্য সহ উন্নত উপকরণগুলি ব্যবহার করা গহ্বর জুড়ে শীতল সময়ের বৈপরীত্য কমাতে পারে, যা পুরো অংশ জুড়ে অভিন্ন ঘনত্বে অবদান রাখে। উপরন্তু, ছাঁচ এবং উপাদান উভয়ের তাপীয় সম্প্রসারণ সহগ বিবেচনা করা বিভিন্ন তাপমাত্রার অধীনে সামঞ্জস্যপূর্ণ মাত্রা বজায় রাখতে সহায়তা করে।

উপসংহারে, রানার ডিজাইন অপ্টিমাইজ করা ইনজেকশন মোল্ড করা অংশগুলির ঘনত্ব বাড়ানোর একটি গুরুত্বপূর্ণ পদক্ষেপ, সরাসরি তাদের গুণমান এবং কর্মক্ষমতাকে প্রভাবিত করে।

ভারসাম্যপূর্ণ দৌড়বিদ অভিন্ন অংশের ঘনত্ব নিশ্চিত করে।সত্য

ভারসাম্যপূর্ণ রানাররা সমানভাবে গলে যায়, অভিন্ন অংশের ঘনত্ব নিশ্চিত করে।

বৃত্তাকার রানারগুলি ভাল তাপ অপচয় প্রদান করে।মিথ্যা

বৃত্তাকার দৌড়বিদ প্রবাহ প্রতিরোধের কমিয়ে দেয়; trapezoidal বেশী তাপ নষ্ট করে.

কেন ঘনত্ব বৃদ্ধির জন্য গহ্বর নকশা গুরুত্বপূর্ণ?

গহ্বর নকশা উচ্চ-ঘনত্ব ইনজেকশন ছাঁচনির্মাণ অংশ অর্জনের একটি ভিত্তিপ্রস্তর, নির্ভুলতা এবং ধারাবাহিকতা উভয়ই প্রভাবিত করে।

গহ্বরের নকশা ঘনত্ব বৃদ্ধির জন্য গুরুত্বপূর্ণ কারণ এটি সরাসরি প্লাস্টিকের গলিত প্রবাহ এবং শীতলকরণকে প্রভাবিত করে, অভিন্ন বন্টন এবং ন্যূনতম সংকোচন নিশ্চিত করে। অপ্টিমাইজ করা গহ্বর পৃষ্ঠ ফিনিস, প্রাচীর বেধ, এবং নকশা বৈশিষ্ট্য উল্লেখযোগ্যভাবে ঢালাই অংশের ঘনত্ব এবং গুণমান উন্নত করতে পারে।

সারফেস ফিনিশের গুরুত্ব

ক্যাভিটি ডিজাইনের একটি মূল উপাদান হল গহ্বরের সারফেস ফিনিশ 5 একটি মসৃণ পৃষ্ঠ প্রবাহ প্রতিরোধকে হ্রাস করে, প্লাস্টিক গলে ছাঁচকে আরও সমানভাবে পূরণ করতে দেয়। পলিশিং এবং ক্রোম প্লেটিংয়ের মতো কৌশলগুলি সাধারণত পৃষ্ঠের মসৃণতা বাড়ানোর জন্য ব্যবহৃত হয়। অধিকন্তু, উন্নত আবরণ যেমন DLC (হীরার মতো কার্বন) ঘর্ষণকে আরও কমিয়ে আনতে পারে, যার ফলে অংশের ঘনত্ব বৃদ্ধি পায়।

সর্বোত্তম গহ্বর প্রাচীর বেধ

গহ্বরের প্রাচীরের বেধ শক্তি এবং নির্ভুলতার ভারসাম্য বজায় রাখতে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। খুব পাতলা দেয়ালগুলি ইনজেকশন প্রক্রিয়ার সময় বিকৃত হতে পারে, যা অংশগুলির মাত্রিক নির্ভুলতা এবং ঘনত্ব উভয়কেই প্রভাবিত করে। বিপরীতভাবে, অত্যধিক পুরু দেয়াল শীতল সময়কে দীর্ঘায়িত করতে পারে এবং ছাঁচের খরচ বাড়াতে পারে। সাধারণত, সর্বোত্তম ঘনত্ব নিশ্চিত করতে অংশের দেয়ালের বেধের 1.5 থেকে 2 গুণের মধ্যে একটি গহ্বরের প্রাচীরের বেধ বজায় রাখার পরামর্শ দেওয়া হয়।

| প্যারামিটার | ঘনত্বের উপর প্রভাব |

|---|---|

| সারফেস ফিনিশ | প্রবাহ প্রতিরোধের হ্রাস করে, অভিন্নতা বাড়ায় |

| প্রাচীর বেধ | শক্তি, শীতল করার সময় এবং মাত্রার ভারসাম্য বজায় রাখে |

নকশা বৈশিষ্ট্য এবং তাদের প্রভাব

গহ্বরের মধ্যে কৌশলগত নকশা বৈশিষ্ট্যগুলিও ঘনত্বকে প্রভাবিত করতে পারে। পাঁজর এবং বসের মতো উপাদানগুলিকে উপাদান প্রবাহের সাথে আপস না করে কাঠামোগত অখণ্ডতা সমর্থন করার জন্য সাবধানে পরিকল্পনা করা উচিত। অতিরিক্তভাবে, ভেন্টিং চ্যানেলগুলি অন্তর্ভুক্ত করা বাতাসের ফাঁদ রোধ করতে পারে যা অসম ভরাট হতে পারে।

ইউনিফর্ম কুলিং নিশ্চিত করা

চূড়ান্ত পণ্যে সংকোচন এবং ওয়ারিং কমানোর জন্য অভিন্ন শীতলকরণ অপরিহার্য। ক্যাভিটি লেআউটের মধ্যে একটি শক্তিশালী কুলিং সিস্টেম ডিজাইন করা পুরো অংশ জুড়ে সামঞ্জস্যপূর্ণ তাপমাত্রা বন্টন বজায় রাখতে সহায়তা করে। কনফর্মাল কুলিং চ্যানেলের মতো পদ্ধতিগুলি শীতল করার দক্ষতা উল্লেখযোগ্যভাবে বৃদ্ধি করতে পারে এবং উচ্চ-ঘনত্বের ফলাফলে অবদান রাখতে পারে।

ক্যাভিটি ডিজাইনের এই দিকগুলির প্রতি সূক্ষ্ম মনোযোগের মাধ্যমে, নির্মাতারা উচ্চতর ঘনত্ব এবং সামঞ্জস্যের সাথে ইনজেকশন মোল্ড করা অংশগুলি অর্জন করতে পারে।

মসৃণ গহ্বর পৃষ্ঠ প্লাস্টিক প্রবাহ বৃদ্ধি.সত্য

একটি মসৃণ পৃষ্ঠ প্রতিরোধ ক্ষমতা হ্রাস করে, অভিন্ন ছাঁচ পূরণে সহায়তা করে।

ঘন গহ্বর দেয়াল সবসময় অংশ ঘনত্ব বৃদ্ধি.মিথ্যা

অতিরিক্ত বেধ শীতলতাকে দীর্ঘায়িত করে, নির্ভুলতা এবং ঘনত্বকে প্রভাবিত করে।

কি ইনজেকশন ছাঁচনির্মাণ পরামিতি অপ্টিমাইজ করা উচিত?

চূড়ান্ত পণ্যের গুণমান এবং ঘনত্ব বাড়ানোর জন্য ইনজেকশন ছাঁচনির্মাণ পরামিতিগুলি অপ্টিমাইজ করা অত্যন্ত গুরুত্বপূর্ণ। সঠিক সামঞ্জস্যগুলি শক্তিশালী, আরও সামঞ্জস্যপূর্ণ অংশগুলির দিকে পরিচালিত করতে পারে।

ইনজেকশন ছাঁচনির্মাণ পরামিতি অপ্টিমাইজ করা অংশ ঘনত্ব এবং গুণমান উন্নত চাপ, গতি, তাপমাত্রা, এবং শীতল সময় সামঞ্জস্য জড়িত। এই সমন্বয়গুলি অভিন্ন উপাদান বিতরণ নিশ্চিত করে, ত্রুটিগুলি হ্রাস করে এবং চূড়ান্ত পণ্যের যান্ত্রিক বৈশিষ্ট্যগুলিকে উন্নত করে।

চাপ অপ্টিমাইজেশান

ইনজেকশনের চাপ: সঠিকভাবে ইনজেকশন চাপ বৃদ্ধি নিশ্চিত করতে পারে যে প্লাস্টিক গলে গহ্বরটি শক্তভাবে পূরণ করে, অংশের ঘনত্ব বাড়ায়। যাইহোক, অতিরিক্ত চাপ ছাঁচ পরিধান বা অভ্যন্তরীণ চাপ সৃষ্টি করতে পারে, তাই এটি যথাযথভাবে ভারসাম্যপূর্ণ হওয়া আবশ্যক। এর মধ্যে উপাদানের ধরন এবং অংশের বেধের মতো কারণগুলি বিশ্লেষণ করা জড়িত।

হোল্ডিং প্রেসার: হোল্ডিং স্টেজ চলাকালীন, একটি ধারাবাহিক চাপ বজায় রাখা উপাদান সংকোচনের জন্য ক্ষতিপূরণে সহায়তা করে। সঠিকভাবে সময়মতো চাপ রাখা অংশটির কাঠামোগত অখণ্ডতা এবং ঘনত্ব উন্নত করতে সহায়তা করে।

গতি নিয়ন্ত্রণ

ইনজেকশনের গতি: শুরুতে একটি উচ্চতর ইনজেকশনের গতি দ্রুত গহ্বরটি পূরণ করতে পারে, যখন শেষের দিকে একটি ধীর গতি প্রবাহের চিহ্নের মতো ত্রুটিগুলিকে প্রতিরোধ করে। মূল বিষয় হল সর্বোত্তম ফলাফলের জন্য বস্তুগত বৈশিষ্ট্য এবং অংশ জ্যামিতির সাথে গতি মেলানো।

তাপমাত্রা ব্যবস্থাপনা

ছাঁচের তাপমাত্রা: ছাঁচটিকে সর্বোত্তম তাপমাত্রায় রাখলে প্লাস্টিকের গলে যাওয়া ভাল প্রবাহের অনুমতি দেয়, পূরণের দক্ষতা এবং ঘনত্ব উন্নত হয়। সাধারণত, তাপমাত্রা ব্যবহৃত উপাদানের গ্লাস ট্রানজিশন পয়েন্টের কাছাকাছি হওয়া উচিত। অংশ ঘনত্বের অসঙ্গতি এড়াতে অভিন্ন ছাঁচের তাপমাত্রা অত্যন্ত গুরুত্বপূর্ণ।

| প্যারামিটার | আদর্শ পরিসর | অংশ ঘনত্ব উপর প্রভাব |

|---|---|---|

| ইনজেকশন চাপ | উপাদান দ্বারা পরিবর্তিত হয় | পূরণের গুণমান উন্নত করে |

| ইনজেকশন গতি | উচ্চ প্রাথমিক, কম ফাইনাল | প্রবাহের চিহ্ন নিয়ন্ত্রণ করে |

| ছাঁচের তাপমাত্রা | কাচের রূপান্তরের কাছাকাছি | ইউনিফর্ম ভরাট নিশ্চিত করে |

কুলিং সিস্টেম অপ্টিমাইজেশান

শীতল করার সময় এবং হার: অংশ জুড়ে অভিন্ন ঘনত্ব অর্জনের জন্য দক্ষ শীতলকরণ গুরুত্বপূর্ণ। একটি কুলিং সিস্টেম ডিজাইন করুন যা বিকৃতি কমাতে এবং মাত্রিক নির্ভুলতা বাড়াতে কুলিং চ্যানেলগুলির এমনকি বিতরণের অনুমতি দেয়।

কনফর্মাল কুলিং চ্যানেল 6 এর মতো উন্নত কুলিং কৌশলগুলি শীতল করার দক্ষতা উল্লেখযোগ্যভাবে উন্নত করতে পারে। এই পদ্ধতিটি দ্রুত, আরও অভিন্ন শীতল করার জন্য জটিল অংশের জ্যামিতির সাথে খাপ খায়।

জল প্রবাহের হার এবং তাপমাত্রা: শীতল প্রক্রিয়া কার্যকরভাবে পরিচালনা করতে একটি নিয়ন্ত্রিত জল প্রবাহের হার এবং তাপমাত্রা বজায় রাখুন। দ্রুত কিন্তু অভিন্ন কুলিং ঘনত্বের সাথে আপস না করেই সামগ্রিক অংশের গুণমানকে উন্নত করে।

ইনজেকশন চাপ ছাঁচনির্মাণ অংশ ঘনত্ব প্রভাবিত করে.সত্য

সঠিক ইনজেকশন চাপ শক্ত গহ্বর পূরণ নিশ্চিত করে, ঘনত্ব বাড়ায়।

উচ্চ ছাঁচের তাপমাত্রা পূরণের দক্ষতা হ্রাস করে।মিথ্যা

সর্বোত্তম ছাঁচের তাপমাত্রা প্রবাহ এবং পূরণের দক্ষতা উন্নত করে, এটি হ্রাস করে না।

উপসংহার

কার্যকর ছাঁচ অপ্টিমাইজেশান কৌশল গ্রহণ করে, আমরা উল্লেখযোগ্যভাবে অংশের ঘনত্ব বাড়াতে পারি, যার ফলে গুণমান এবং কর্মক্ষমতা উন্নত হয়। আপনার বর্তমান অনুশীলনগুলি প্রতিফলিত করুন এবং আপনার উত্পাদন অপ্টিমাইজ করার জন্য এই কৌশলগুলি বিবেচনা করুন।

-

মাল্টি-ক্যাভিটি ছাঁচগুলি কীভাবে অংশের ঘনত্বকে দক্ষতার সাথে অপ্টিমাইজ করে তা অন্বেষণ করুন।: মাল্টি-ক্যাভিটি বা মাল্টি-ক্যাভিটি ছাঁচগুলিতে কমপক্ষে দুটি গহ্বর এবং দুটি কোর থাকে, যার ব্যবহারিক সীমা শত শত ছোট কোর এবং গহ্বরের সাথে থাকে। ↩

-

হট রানার সিস্টেমগুলি কীভাবে গেটের কার্যকারিতা বাড়ায় তা আবিষ্কার করুন।: এছাড়াও, হট রানার সিস্টেমের সাথে, কম ইনজেকশন চাপ সাধারণত ব্যবহার করা যেতে পারে, যা ছাঁচ এবং প্ল্যাটেনের বিচ্যুতি হ্রাস করবে এবং ফ্ল্যাশ বজায় রাখবে … ↩

-

ভারসাম্যপূর্ণ রানাররা কীভাবে অভিন্ন অংশের ঘনত্ব নিশ্চিত করে তা জানুন।: ব্যালেন্সিং রানার সিস্টেম। চিত্র 1: দুটি প্রাকৃতিকভাবে সুষম (প্রতিসম) রানার সিস্টেম এবং একটি পাল্টা উদাহরণ। চিত্র 2: একটি কৃত্রিমভাবে সুষম রানার সিস্টেম। ↩

-

আবিষ্কার করুন কেন দৌড়বিদদের মধ্যে প্রতিসাম্য অংশ অভিন্নতা বাড়ায়।: এটি নিশ্চিত করে যে গহ্বর এবং দৌড়বিদদের অভিক্ষিপ্ত কেন্দ্র ইনজেকশন মেশিনের ক্ল্যাম্পিং ফোর্সের কেন্দ্রের সাথে সারিবদ্ধ। ↩

-

সারফেস ফিনিস কীভাবে ছাঁচে উপাদানের প্রবাহকে প্রভাবিত করে তা আবিষ্কার করুন।: সমস্ত পলিশ এবং টেক্সচার সরাসরি ছাঁচে প্রয়োগ করা হয় এবং ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন অংশগুলিতে স্থানান্তরিত হয়। এ কারণে মাধ্যমিক… ↩

-

জটিল ছাঁচ ডিজাইনে কনফর্মাল কুলিং চ্যানেলগুলি কীভাবে দক্ষতা বাড়ায় তা অন্বেষণ করুন।: অংশের কাছাকাছি কুলিং চ্যানেলগুলি থাকার মাধ্যমে, আপনি অংশটির পৃষ্ঠের কাছাকাছি আরও সামঞ্জস্যপূর্ণ শীতল এবং একটি উচ্চ মানের প্লাস্টিকের অংশ পান। ↩