ছাঁচে তৈরি পণ্যগুলির ক্ষুদ্র ত্রুটিগুলি প্রায়শই সবকিছু নষ্ট করে দেয়। একটি কেক বেকিং কল্পনা করুন. শুধু একটি ভুল সব নষ্ট করে দেয়।

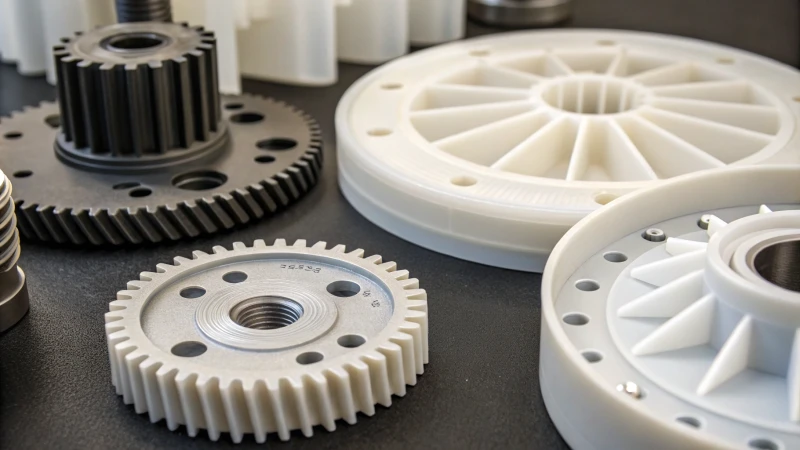

ফ্ল্যাশ, সংকোচন, জোড়ের চিহ্ন, প্রবাহের চিহ্ন এবং সিলভার স্ট্রিকগুলি প্রায়শই ইনজেকশন ছাঁচনির্মাণে ঘটে। এই ত্রুটিগুলি প্রায়ই প্রদর্শিত হয়। সমস্যাগুলি অত্যধিক চাপ, বিভিন্ন বেধের দেয়াল, ছাঁচ প্রক্রিয়ার সময় দুর্বল যোগদান বা আটকে থাকা গ্যাস থেকে আসে। এই সমস্যাগুলি পণ্যের গুণমান এবং কর্মক্ষমতা কমিয়ে দেয়। গুণমান ক্ষতিগ্রস্ত হয়। কর্মক্ষমতা কমে যায়।

যখন আমি ছাঁচ শিল্পে আমার যাত্রা শুরু করি, তখন আমাদের ইনজেকশন-ছাঁচানো আইটেমগুলির ত্রুটিগুলি একটি অন্তহীন ধাঁধার মতো মনে হয়েছিল। প্রতিটি ত্রুটি ছাঁচনির্মাণ প্রক্রিয়ার সময় প্রয়োজনীয় সতর্ক ভারসাম্য সম্পর্কে নতুন কিছু প্রকাশ করেছে। ফ্ল্যাশ ঘটে যখন অত্যধিক চাপ বা একটি ফাঁক ছাঁচের উপর প্লাস্টিক ছড়িয়ে দেয়। এটি একটি কেকের উপর অত্যধিক আইসিং চেপে দেওয়ার মতো। সঙ্কুচিত ডেন্টগুলি আমাকে মনে করিয়ে দেয় যে কীভাবে কুকিজ কখনও কখনও অসমভাবে ঠান্ডা হয়, যার ফলে বাম্প হয়৷ উভয়ই অসম বন্টন থেকে আসে।

ঢালাই চিহ্নগুলি দেখা যায় যেখানে গরম প্লাস্টিকের বিভিন্ন স্রোত মিলিত হয় কিন্তু ভালভাবে মিশ্রিত হয় না, যেমন দুটি শেড পেইন্টকে একত্রিত করার সময় এবং রেখা দিয়ে শেষ হয়। একইভাবে, প্রবাহের চিহ্ন দেখা দেয় যখন প্লাস্টিক ছাঁচের মধ্য দিয়ে মসৃণভাবে চলাচল করে না, যার ফলে একটি তরঙ্গায়িত প্যাটার্ন তৈরি হয়।

সিলভার স্ট্রীক আরেকটি চ্যালেঞ্জ। আর্দ্রতা বা ধোঁয়া ঢুকলে এই বিরক্তিকর গ্যাসের লাইনগুলি উপস্থিত হয়৷ তারা আপনার প্রচেষ্টাকে উপহাস করে৷ একটি তীক্ষ্ণ দৃষ্টি এবং তাপমাত্রা, চাপ বা উপাদানের প্রস্তুতিতে সতর্ক পরিবর্তন এই ত্রুটিগুলিকে পণ্যের চেহারা এবং কার্যকারিতাকে ক্ষতিগ্রস্ত করা থেকে বিরত করে। একজনকে অবশ্যই এই ত্রুটিগুলি ভবিষ্যদ্বাণী করতে এবং ঠিক করতে শিখতে হবে। সেগুলি পরিচালনা করতে শেখা তাদের জানার মতোই গুরুত্বপূর্ণ, তাই প্রতিটি পণ্য আমরা সম্ভবত নিজেদের জন্য সেট করা উচ্চ মান পূরণ করে৷

ছাঁচনির্মাণে অতিরিক্ত চাপের কারণে ফ্ল্যাশ ঘটে।সত্য

অতিরিক্ত উপাদান ছাঁচ থেকে বেরিয়ে আসার কারণে ফ্ল্যাশ হয়।

সংকোচন প্রাচীর বেধ তারতম্য দ্বারা প্রভাবিত হয় না.মিথ্যা

সংকোচন অসম প্রাচীর বেধ দ্বারা প্রভাবিত হতে পারে, শীতল প্রভাবিত করে।

কিভাবে ফ্ল্যাশ ইনজেকশন ছাঁচনির্মাণ পণ্য প্রভাবিত করে?

প্লাস্টিক পণ্য কখনও কখনও বিরক্তিকর বিট আউট sticking আছে. কারখানাগুলি প্লাস্টিকের জিনিসগুলিকে আকার দেওয়ার জন্য ছাঁচ ব্যবহার করে। কিন্তু, যখন ছাঁচটি পুরোপুরি ফিট না হয়, তখন অতিরিক্ত বিট তৈরি হয়। এগুলোকে "ফ্ল্যাশ" বলা হয়। ফ্ল্যাশ অনেক ঘটে। মেশিনগুলি বেশিরভাগ ফ্ল্যাশ কেটে দেয়, তবে ছোট ছোট টুকরা থেকে যেতে পারে। কারখানাগুলি মাঝে মাঝে তাড়াহুড়ো করে। তারপর, আরো টুকরা আউট লাঠি. ত্রুটিপূর্ণ বা জীর্ণ ছাঁচও এই সমস্যা সৃষ্টি করে। গুণমান পরীক্ষা অবশিষ্টাংশ হ্রাস করে, কিন্তু সমস্ত পালানোর বিজ্ঞপ্তি নয়।

ইনজেকশন মোল্ড করা পণ্যের উপর ফ্ল্যাশ অতিরিক্ত প্লাস্টিক যা চেহারা নষ্ট করে। শ্রমিকদের অবশ্যই তা কেটে ফেলতে হবে, উৎপাদন খরচ বাড়াতে হবে। অতিরিক্ত ইনজেকশন চাপ এটি ঘটায়। দরিদ্র ছাঁচ প্রান্তিককরণ এছাড়াও ফ্ল্যাশ বাড়ে. এটি সমাবেশকে প্রভাবিত করে। পণ্যের গুণমান ক্ষতিগ্রস্ত হয়।

চেহারা উপর ফ্ল্যাশ প্রভাব

ফ্ল্যাশ হল প্লাস্টিকের একটি ওভারফ্লো যা ইনজেকশন প্রক্রিয়ার সময় ছাঁচ থেকে বেরিয়ে যায়। ত্রুটিটি ছাঁচ বিভাজন পৃষ্ঠের কারণে ঘটে । যখন ছাঁচ চাপ ধারণ করতে পারে না, তখন প্লাস্টিক ফাঁক দিয়ে প্রবাহিত হয়, যেমন একটি ভাঙা বাঁধ থেকে জল বেরিয়ে আসে।

| কারণ | বর্ণনা |

|---|---|

| অতিরিক্ত চাপ | উচ্চ চাপ জোর করে প্লাস্টিক ফাঁক দিয়ে গলে যায়। |

| অপর্যাপ্ত ক্ল্যাম্পিং | দুর্বল ক্ল্যাম্পিং প্লাস্টিকের ফুটো করতে দেয়। |

| অসম ছাঁচ পৃষ্ঠ | মিসালাইন করা পৃষ্ঠগুলি ফ্ল্যাশ গঠনের জন্য ফাঁক তৈরি করে। |

অর্থনৈতিক এবং কার্যকরী প্রভাব

ফ্ল্যাশের উপস্থিতি শুধুমাত্র পণ্যটির চেহারাকে মঙ্গল করে না বরং একটি অতিরিক্ত ছাঁটাই প্রক্রিয়ারও প্রয়োজন হয়, যা উৎপাদন খরচ বাড়ায়। এই ত্রুটিটি পণ্যগুলির সমাবেশ কর্মক্ষমতাকেও বাধাগ্রস্ত করতে পারে, বিশেষত যেগুলির জন্য ভোক্তা ইলেকট্রনিক্সের মতো সুনির্দিষ্ট ফিট প্রয়োজন। উদাহরণ স্বরূপ, জ্যাকি 2 , একজন পণ্য ডিজাইনার, নিরবিচ্ছিন্ন সমাবেশ নিশ্চিত করার জন্য ছাঁচ ডিজাইন করার সময় সম্ভাব্য ফ্ল্যাশের জন্য অ্যাকাউন্ট করতে হবে।

| প্রভাব | বর্ণনা |

|---|---|

| বর্ধিত খরচ | অতিরিক্ত ছাঁটাই উৎপাদন খরচ বাড়ায়। |

| সমাবেশ সমস্যা | অতিরিক্ত উপাদান কারণে সমাবেশ সময় misfits. |

প্রতিরোধ এবং হ্রাস পদ্ধতি

ফ্ল্যাশ থামানো একটি ম্যারাথনের জন্য প্রস্তুত হওয়ার মতো - আপনার ভাল পরিকল্পনা এবং রক্ষণাবেক্ষণের প্রয়োজন। মেশিনের নিয়মিত ক্রমাঙ্কন সত্যিই সহায়ক; ভ্রমণের আগে আপনার সরঞ্জামগুলিকে পুরোপুরি সুরক্ষিত করার কথা ভাবুন—এটি ঠিক ছাঁচ সামঞ্জস্য করার মতো। সঠিক প্রান্তিককরণ এবং চাপ নিয়ন্ত্রণ সেই কষ্টকর ওভারফ্লোগুলি হ্রাস করে।

ফ্ল্যাশ হওয়া থেকে রোধ করার জন্য, নির্মাতাদের সর্বোত্তম ইনজেকশন চাপ বজায় রাখা এবং ছাঁচের অংশগুলির যথাযথ প্রান্তিককরণ নিশ্চিত করার দিকে মনোনিবেশ করা উচিত। ত্রুটিগুলি কমানোর জন্য সরঞ্জামগুলির নিয়মিত রক্ষণাবেক্ষণ এবং ক্রমাঙ্কন অত্যন্ত গুরুত্বপূর্ণ।

| কৌশল | সুবিধা |

|---|---|

| নিয়মিত ক্রমাঙ্কন | সরঞ্জামগুলি আদর্শ সেটিংসে কাজ করে তা নিশ্চিত করে। |

| সঠিক প্রান্তিককরণ | ফাঁক কমায় যা ফ্ল্যাশ গঠনের দিকে পরিচালিত করে। |

| চাপ নিয়ন্ত্রণ | সামঞ্জস্যপূর্ণ উপাদান প্রবাহ বজায় রাখে, ওভারফ্লো প্রতিরোধ করে। |

এই পদ্ধতিগুলি বোঝার ফলে জ্যাকি 3 এবং আমার মতো ডিজাইনারদের ডিজাইনগুলিকে স্মার্টভাবে সামঞ্জস্য করার অনুমতি দেয়, যাতে আমাদের পণ্যগুলি সুন্দর দেখায় এবং অবাঞ্ছিত অতিরিক্ত ছাড়াই সঠিকভাবে কাজ করে৷

ফ্ল্যাশ ছাঁচনির্মাণে উৎপাদন খরচ বাড়ায়।সত্য

ফ্ল্যাশের জন্য অতিরিক্ত ছাঁটাই প্রয়োজন, উৎপাদন খরচ বাড়ানো।

অসম ছাঁচ পৃষ্ঠ ফ্ল্যাশ গঠন প্রতিরোধ.মিথ্যা

মিসালাইন করা পৃষ্ঠগুলি ফাঁক তৈরি করে, যা ফ্ল্যাশ গঠনের দিকে পরিচালিত করে।

কেন সংকোচন ইনজেকশন ছাঁচনির্মাণ একটি উদ্বেগ?

আপনি কি কখনও ভেবে দেখেন কেন আপনার ইনজেকশন-ছাঁচানো অংশগুলি কখনও কখনও ডিজাইনের বৈশিষ্ট্য থেকে আলাদা হয়? সংকোচন প্রায়ই এই ছিন্নমূল সমস্যা সৃষ্টি করে। এটি গুণমানকে প্রভাবিত করতে পারে। গুণমান সত্যিই গুরুত্বপূর্ণ.

ইনজেকশন ছাঁচনির্মাণে সংকোচন অসম শীতলকরণ এবং উপাদান সংকোচনের কারণে ঘটে। এই কারণগুলি আকার নির্ভুলতা এবং চেহারা প্রভাবিত করে। ডেন্টের মতো ত্রুটি দেখা দিতে পারে। ছাঁচ নকশা অপ্টিমাইজেশান এবং সঠিক উপকরণ নির্বাচন উল্লেখযোগ্যভাবে এই সমস্যা হ্রাস. সংকোচন থেকে সমস্যা সাধারণ.

ইনজেকশন ছাঁচনির্মাণে সংকোচন বোঝা

এটিকে চিত্রিত করুন: আপনি একটি নিখুঁত অংশ ডিজাইন করতে অনেক সময় ব্যয় করেন, কিন্তু যখন এটি ছাঁচ থেকে বেরিয়ে আসে, তখন এটি কিছুটা আলাদা দেখায়। এটি সংকোচন 4 . এটি ঘটে যখন প্লাস্টিক, গরম এবং তরল প্রথমে একটি ছাঁচে যায় এবং তারপর ঠান্ডা হয়ে শক্ত হয়ে যায়। এটি ঠান্ডা হওয়ার সাথে সাথে এটি ছোট হয়ে যায়। এটি বিভিন্ন কারণে ঘটতে পারে, যেমন ব্যবহৃত উপকরণের ধরন, ছাঁচের নকশা এবং উপাদানটি কত দ্রুত ঠান্ডা হয়।

সংকোচনের কারণ

সংকোচনের প্রধান কারণ তাপীয় সংকোচন। পলিমারগুলি ঠান্ডা হওয়ার সাথে সাথে ছোট হয়ে যায়। কেক বেক করার কথা ভাবুন। বিভিন্ন বেধের একটি কেক অসমভাবে বেক করে। এখানে, ঘন অংশগুলি ধীর গতিতে শীতল হয় এবং আরও ছোট হয়। এটি ডেন্ট তৈরি করতে পারে। উপাদানের ধরনও গুরুত্বপূর্ণ; স্ফটিক প্লাস্টিকগুলি নিরাকার প্লাস্টিকগুলির চেয়ে বেশি সঙ্কুচিত হয়।

| উপাদানের ধরন | সাধারণ সংকোচনের হার |

|---|---|

| নিরাকার প্লাস্টিক | 0.5% – 1% |

| স্ফটিক প্লাস্টিক | 1.5% – 2% |

পণ্যের গুণমানের উপর প্রভাব

সংকোচন কেবল চেহারার চেয়ে বেশি প্রভাবিত করে। একটি চকচকে গাড়ির অভ্যন্তর কল্পনা করুন যেখানে প্রতিটি পৃষ্ঠ নিখুঁত দেখতে হবে। এমনকি একটি ছোট গর্ত চেহারা লুণ্ঠন করতে পারে এবং সম্ভবত অংশ সমাবেশকে প্রভাবিত করতে পারে। এই ধরনের ত্রুটি ব্যয়বহুল সংশোধন এবং উত্পাদন ধীর হতে পারে.

সংকোচন হ্রাস

ভাল খবর বিদ্যমান! স্মার্ট ডিজাইন এবং সঠিক উপকরণের সাথে সংকোচন হ্রাস পায়। এমনকি প্রাচীরের বেধ ব্যবহার করা বা ঠান্ডা করার গতি পরিবর্তন করা অনেক সাহায্য করে। ছাঁচের তাপমাত্রা নিয়ন্ত্রণ ব্যবস্থার মতো আধুনিক প্রযুক্তিগুলি শীতল নিয়ন্ত্রণকে উন্নত করে।

আরো বিস্তারিত কৌশলের জন্য, একটি ছাঁচ ডিজাইন বিশেষজ্ঞের সাথে পরামর্শ নির্দিষ্ট উত্পাদন চ্যালেঞ্জের জন্য উপযুক্ত সমাধান প্রদান করতে পারে। মনে রাখবেন যে প্রতিটি ফ্যাক্টর-ছাঁচের নকশা থেকে উপাদান পছন্দ পর্যন্ত—সঙ্কোচনকে ভিন্নভাবে প্রভাবিত করবে, যা সফল ইনজেকশন ছাঁচনির্মাণের জন্য সক্রিয় পরিকল্পনাকে অপরিহার্য করে তুলবে ।

স্ফটিক প্লাস্টিক নিরাকার প্লাস্টিকগুলির চেয়ে বেশি সঙ্কুচিত হয়।সত্য

স্ফটিক প্লাস্টিকের সংকোচনের হার বেশি, 1.5%-2%, নিরাকার তুলনায়।

অভিন্ন প্রাচীর বেধ ইনজেকশন ছাঁচনির্মাণ মধ্যে সংকোচন হ্রাস.সত্য

সামঞ্জস্যপূর্ণ প্রাচীর বেধ এমনকি ঠান্ডা নিশ্চিত করে, ডিফারেনশিয়াল সংকোচন কমিয়ে দেয়।

কিভাবে ঢালাই চিহ্ন গঠন করে এবং তাদের প্রতিরোধ করার জন্য কি করা যেতে পারে?

আপনি কি কখনও একটি প্লাস্টিকের আইটেমের দিকে তাকিয়েছেন এবং তার চেহারা নষ্ট করে এমন অদ্ভুত লাইনগুলি নিয়ে প্রশ্ন করেছেন?

যখন গরম প্লাস্টিক বিভিন্ন পথে চলে এবং তারপর ছাঁচে একত্রিত হয় তখন ঢালাইয়ের চিহ্ন দেখা যায়। এটি দুর্বল দাগ সৃষ্টি করে। ছাঁচ নকশা সামঞ্জস্য এই গঠন থেকে থামাতে সাহায্য করে. প্রসেসিং সেটিংস পরিবর্তন করা তাদের হ্রাস করে। সামঞ্জস্যপূর্ণ উপাদান গুণমান সত্যিই গুরুত্বপূর্ণ. খুবই গুরুত্বপূর্ণ।

ওয়েল্ড মার্কস তৈরি করা বোঝা

এই দৃশ্যকল্প কল্পনা করুন: একটি প্রকল্প সঠিকতা দাবি করে এবং নিখুঁত দেখায়। হঠাৎ, একটি লাইন পৃষ্ঠে দেখায় - একটি ঝালাই চিহ্ন। এটি একটি প্রাচীর পেইন্টিং এবং রোলার মিস যেখানে একটি স্ট্রিক দেখার অনুরূপ। ঝালাই চিহ্ন প্রদর্শিত হয় যখন ছাঁচে গলিত প্লাস্টিক বাধাগুলির চারপাশে ঘোরে এবং স্রোতে বিভক্ত হয়, তারপর অসম্পূর্ণভাবে একত্রিত হয়। এটি প্রায়ই জটিল আকার বা গর্ত সহ ডিজাইনে ঘটে।

এখানে কারণগুলির একটি ওভারভিউ :

| কারণ | বর্ণনা |

|---|---|

| ছাঁচ নকশা | জটিল জ্যামিতি বা পাতলা দেয়াল গলে বিভক্ত হতে পারে এবং ভুলভাবে পুনরায় মিলিত হতে পারে। |

| উপাদান প্রবাহ হার | অসম প্রবাহের হার প্লাস্টিকের প্রবাহের অসামঞ্জস্যপূর্ণ একত্রিত হওয়ার দিকে পরিচালিত করে। |

| গলে যাওয়া তাপমাত্রা | নিম্ন তাপমাত্রার ফলে জংশনে আণবিক চেইনের দুর্বল ফিউশন হয়। |

ঝালাই চিহ্ন বন্ধ করার উপায়

আমি এই সমস্যার মুখোমুখি হয়েছি, গভীর রাতে ডিজাইন পরিবর্তন করে, ছোট পরিবর্তনগুলি সত্যিই ফলাফলকে প্রভাবিত করে। এই কৌশলগুলি আমার জন্য কাজ করেছে:

-

ছাঁচ নকশা উন্নত

- প্রবাহ বিভাজন কমাতে আকারগুলি সরল করুন।

- সমান প্রবাহের জন্য সুষম রানার এবং গেট ব্যবহার করুন।

- আটকে থাকা বাতাস বের করার জন্য ভেন্টিং সিস্টেম যোগ করুন।

-

প্রসেসিং সেটিংস পরিবর্তন করুন

- প্রবাহ স্টপ কমাতে ইনজেকশনের গতি বাড়ান।

- সর্বোত্তম ফিউশনের জন্য সঠিক গলিত তাপমাত্রা নিশ্চিত করুন।

- স্থির প্রবাহের জন্য সাবধানে ইনজেকশন চাপ 6 দেখুন

-

উপাদানের গুণমান রাখুন

- সমান বৈশিষ্ট্য সহ উচ্চ-শেষ প্লাস্টিক ব্যবহার করুন।

- অসম গলনাঙ্ক সহ পুনর্ব্যবহৃত উপকরণ এড়িয়ে চলুন।

- গ্যাসের রেখা বন্ধ করতে প্লাস্টিক শুকিয়ে রাখুন, যা ওয়েল্ডের চিহ্নকে আরও খারাপ করে।

এই সমস্যাগুলি সমাধান করে, আমি দেখেছি যে কীভাবে ওয়েল্ডের চিহ্নগুলি সত্যিই নীচে নেমে যায়, পণ্যগুলিকে দেখতে এবং আরও ভাল করে তোলে৷ আরও উন্নত টিপসের জন্য, আমি ছাঁচ নকশা নীতি 7 এবং প্রযুক্তিগত সমন্বয় প্রক্রিয়াকরণ পরীক্ষা করার পরামর্শ দিই। এই ধারণাগুলি সম্ভবত আপনার উত্পাদন পদ্ধতিগুলিকে উন্নত করে এবং আপনার কাজের মান বাড়ায়।

নিম্ন গলিত তাপমাত্রা জোড়ের চিহ্নগুলিতে দুর্বল ফিউশন ঘটায়।সত্য

নিম্ন তাপমাত্রা জংশনে অসম্পূর্ণ আণবিক ফিউশনের দিকে পরিচালিত করে।

উচ্চ মানের প্লাস্টিক ঢালাই চিহ্ন সংঘটন বৃদ্ধি.মিথ্যা

অভিন্ন বৈশিষ্ট্য সহ উচ্চ-মানের প্লাস্টিক ঝালাই চিহ্ন হ্রাস করে।

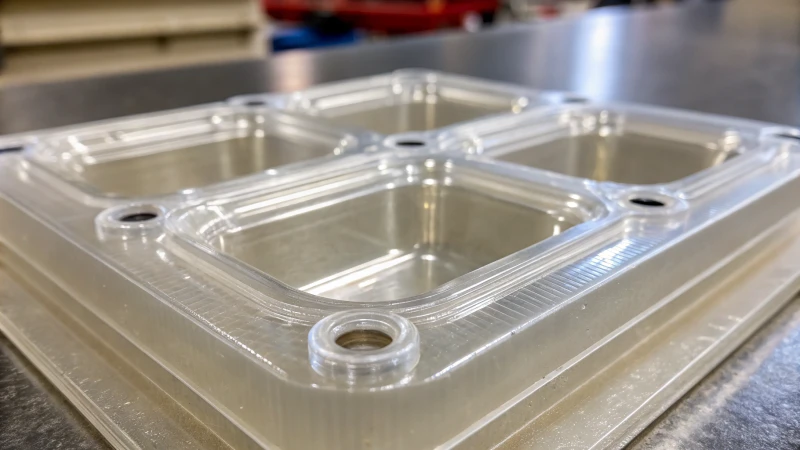

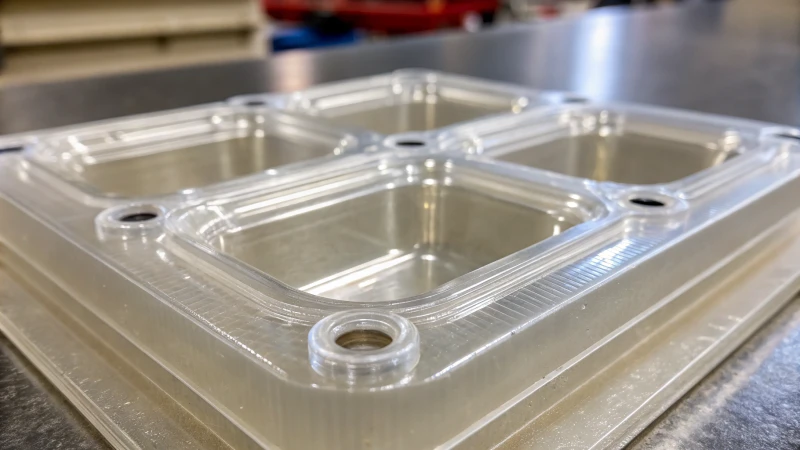

কিভাবে সিলভার স্ট্রিক পণ্য স্বচ্ছতা প্রভাবিত করে?

পরিষ্কার প্লাস্টিকের আইটেমগুলিতে সেই বিরক্তিকর রূপালী রেখাগুলি কখনও দেখেছেন? এগুলো শুধু কুৎসিতই নয়, স্বচ্ছতাও নষ্ট করে।

ঢালাই প্লাস্টিকের সিলভার লাইন আর্দ্রতা বা ভিতরের গ্যাস থেকে আসে। এই লাইনগুলি প্লাস্টিককে কম স্পষ্ট করে তোলে। এই সমস্যাগুলি সমাধানের জন্য উন্নত শুকানোর এবং ছাঁচনির্মাণ পদ্ধতি পরিবর্তন করা প্রয়োজন। ক্লিয়ার প্লাস্টিক ভালো প্রক্রিয়ার ফলে।

সিলভার স্ট্রীক বোঝা

সিলভার রেখাগুলি বিরক্তিকর লাইন যা পরিষ্কার প্লাস্টিককে নষ্ট করে। কর্মশালায় তারা সবাইকে হতাশ করে। এই রেখাগুলি প্লাস্টিকের আর্দ্রতা এবং গ্যাস থেকে আসে। প্লাস্টিক গরম হওয়ার সাথে সাথে এই উপাদানগুলি বাষ্পে পরিণত হয় এবং গলিত প্লাস্টিকের সাথে চলে যায়। তারপরে, তারা পৃষ্ঠে পৌঁছায় এবং রেখা তৈরি করে, যা বিশেষত পরিষ্কার আইটেমগুলিতে দৃশ্যমান।

সিলভার স্ট্রিক এর কারণ

কাঁচামালের আর্দ্রতা প্রধান সমস্যা। কল্পনা করুন যে আপনার স্নিকার্স ভেজা এবং ছাঁচে আছে কারণ আপনি সেগুলি শুকাতে ভুলে গেছেন। প্লাস্টিকের ক্ষেত্রেও একই ঘটনা ঘটে। প্লাস্টিকের বড়িগুলি ব্যবহারের আগে ভালভাবে শুকানো না হলে সমস্যা দেখা দেয়। উচ্চ তাপের কারণে কিছু প্লাস্টিক ভেঙে যায় এবং গ্যাস নির্গত হয় যা রেখা তৈরি করে।

-

ছাঁচের নকশা এবং তাপমাত্রা:

খারাপ ছাঁচ নকশা এই সমস্যাটিকে আরও খারাপ করে। যদি ছাঁচটি খুব ঠান্ডা হয় তবে এটি অসম প্রবাহ সৃষ্টি করে, যেমন একটি পাতলা খড়ের মধ্যে দিয়ে একটি ঘন স্মুদি ঢালার চেষ্টা করা।ফ্যাক্টর বর্ণনা উপাদান আর্দ্রতা অপর্যাপ্ত শুকানোর ফলে গলে যাওয়ার সময় গ্যাস তৈরি হয়। উচ্চ তাপমাত্রা অত্যধিক তাপ প্লাস্টিক পচে গ্যাস উৎপন্ন করে। ছাঁচ নকশা অপর্যাপ্ত কুলিং চ্যানেল গ্যাস আটকাতে পারে।

স্বচ্ছতার উপর প্রভাব

স্পষ্টতা গুরুত্বপূর্ণ। রূপালী রেখাগুলি চেহারা এবং কার্যকারিতা নষ্ট করে। লেন্স বা পরিষ্কার বাক্সের মতো পণ্যগুলি অবশ্যই নিখুঁত হতে হবে। ছোট ত্রুটি বড় সমস্যা সৃষ্টি করতে পারে।

-

ভোক্তা উপলব্ধি:

কেউ নতুন আইটেম একটি ত্রুটি খুঁজে পেতে পছন্দ করে না. স্ট্রিকগুলি পণ্যগুলিকে সস্তা দেখায়। এই দৃষ্টিভঙ্গি ব্র্যান্ডের খ্যাতি এবং গ্রাহক সন্তুষ্টির ক্ষতি করে। -

কার্যকরী অখণ্ডতা:

চিকিৎসা সরঞ্জাম বা গাড়ির যন্ত্রাংশের মতো পরিষ্কার অংশের দাবিতে রেখাগুলি গুরুতর সমস্যা তৈরি করে। তারা একটি পণ্য কিভাবে কাজ করে ক্ষতি করতে পারে.

সিলভার স্ট্রীক কমানো

রেখাগুলি এড়াতে, নির্মাতাদের অবশ্যই উপকরণগুলি সম্পূর্ণ শুকিয়ে নিতে হবে। ভাঁজ করার আগে জামাকাপড়কে পুঙ্খানুপুঙ্খভাবে শুকানোর মতো চিন্তা করুন - এটি অত্যাবশ্যক কিন্তু প্রায়শই উপেক্ষা করা হয়। সঠিকভাবে শুকানোর উপকরণ আর্দ্রতা অপসারণ; ছাঁচনির্মাণ তাপমাত্রা এবং নকশা সামঞ্জস্য গঠন থেকে গ্যাস বন্ধ করতে পারে.

ত্রুটিগুলি ঠিক করার আরও উপায়ের জন্য, ইনজেকশন মোল্ডিং অপ্টিমাইজেশান 8 ৷

-

প্রাক-শুকানো কাঁচামাল:

ABS বা পলিকার্বোনেটের মতো উপকরণের জন্য শুকানো অত্যন্ত গুরুত্বপূর্ণ। -

ছাঁচনির্মাণ পরামিতি সামঞ্জস্য করা:

তাপমাত্রা পরিবর্তন করা এবং ভাল ছাঁচের নকশা নিশ্চিত করা গ্যাস আটকানো প্রতিরোধে সহায়তা করে।

এই চ্যালেঞ্জগুলি মোকাবেলা করে, নির্মাতারা পণ্যের স্বচ্ছতা এবং গুণমানকে উল্লেখযোগ্যভাবে উন্নত করে সিলভার স্ট্রিকগুলি কমিয়ে দেয়—এটি শিল্পের সাথে বিজ্ঞানকে মেশানো সম্পর্কে।

সিলভার রেখাগুলি কাঁচামালের আর্দ্রতার কারণে হয়।সত্য

প্লাস্টিক পদার্থের আর্দ্রতা ছাঁচনির্মাণের সময় গ্যাস তৈরি করে, যার ফলে রেখা তৈরি হয়।

উচ্চ ছাঁচের তাপমাত্রা রূপালী রেখা তৈরিতে বাধা দেয়।মিথ্যা

অত্যধিক তাপ প্লাস্টিককে পচে যায়, গ্যাস তৈরি করে যা রেখা সৃষ্টি করে।

উপসংহার

ইনজেকশন ছাঁচনির্মাণ পণ্যগুলির সাধারণ ত্রুটিগুলির মধ্যে রয়েছে ফ্ল্যাশ, সংকোচন, জোড়ের চিহ্ন, প্রবাহের চিহ্ন এবং রূপালী রেখা, অনুপযুক্ত ছাঁচনির্মাণের অবস্থার কারণে চেহারা এবং কার্যকারিতাকে প্রভাবিত করে।

-

এই লিঙ্কটি অমসৃণ ছাঁচ বিভাজনের কারণ অনুসন্ধান করে, ফ্ল্যাশ গঠনের একটি প্রাথমিক কারণ। ↩

-

ফ্ল্যাশ কীভাবে অ্যাসেম্বলি পারফরম্যান্সকে প্রভাবিত করে তা বোঝা সম্পর্কিত সমস্যাগুলি প্রশমিত করতে সহায়তা করে। ↩

-

ডিজাইনের কৌশলগুলি আবিষ্কার করুন যা ফ্ল্যাশের ত্রুটিগুলি কমিয়ে দেয় এবং পণ্যের গুণমান উন্নত করে। ↩

-

সংকোচনকে প্রভাবিত করে এমন কারণগুলি অন্বেষণ করুন যাতে ছাঁচে তৈরি অংশে ত্রুটিগুলি প্রতিরোধ করা যায় তা আরও ভালভাবে বোঝা যায়। ↩

-

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ায় সংকোচন কমানোর জন্য ডিজাইন করা উন্নত কৌশল এবং প্রযুক্তি আবিষ্কার করুন। ↩

-

ইনজেকশন চাপ নিয়ন্ত্রণ সম্পর্কে শেখা প্রবাহের অবস্থাকে অপ্টিমাইজ করতে এবং ত্রুটিগুলি কমাতে সাহায্য করতে পারে। ↩

-

উন্নত ছাঁচ নকশা নীতিগুলি অন্বেষণ করা ঝালাই চিহ্নগুলি কমিয়ে পণ্যের গুণমান উন্নত করতে পারে৷ ↩

-

ছাঁচনির্মাণ প্রক্রিয়াগুলিকে পরিমার্জিত করার কৌশলগুলি আবিষ্কার করুন, রূপালী রেখার মতো ত্রুটিগুলি হ্রাস করুন এবং পণ্যের স্বচ্ছতা উন্নত করুন৷ ↩