ইনজেকশন ছাঁচনির্মাণে ফ্ল্যাশ সমস্যাগুলি প্রায়ই কখনও শেষ না হওয়া খেলার মতো মনে হয়, যখন সবকিছু ঠিকঠাক মনে হয় তখন ঠিক উপস্থিত হয়।

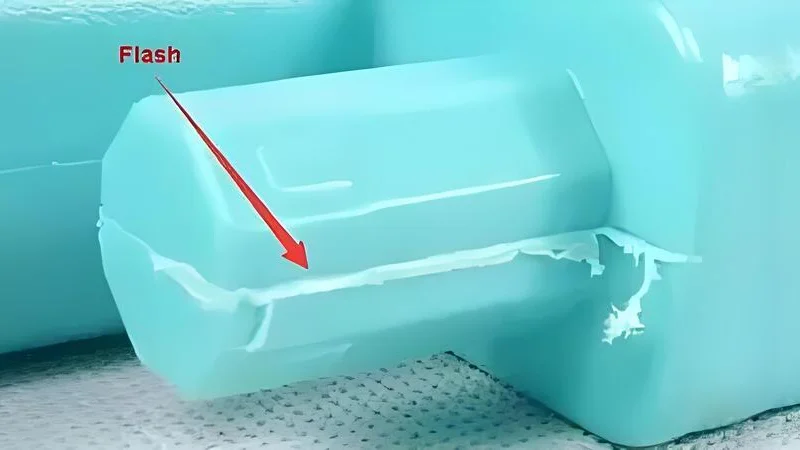

অতিরিক্ত উপাদান কখনও কখনও ইনজেকশন ছাঁচে তৈরি পণ্যের ছাঁচ থেকে বেরিয়ে যায়। খারাপভাবে ফিটিং ছাঁচ, ভুল ইনজেকশন সেটিংস বা ভুল উপকরণের কারণে এটি ঘটে। শ্রমিকদের ছাঁচ পরিদর্শন এবং ঠিক করতে হবে। তাদের প্রক্রিয়া সেটিংস সামঞ্জস্য করা উচিত এবং ত্রুটিগুলি কমাতে উপযুক্ত উপকরণ নির্বাচন করা উচিত। এই পদক্ষেপগুলি অনেক সাহায্য করে।

আমি ছাঁচের সাথে কাজ করে অনেক ঘন্টা কাটিয়েছি, সঠিকভাবে ফিট করার চেষ্টা করেছি। IKEA আসবাবপত্র একসাথে রাখার কল্পনা করুন এবং একটি মিস করা পদক্ষেপ উপলব্ধি করুন। এটি হতাশাজনক, তবে আপনি সাধারণত এটি ঠিক করতে পারেন। ছাঁচের পৃষ্ঠগুলিকে পুরোপুরি সারিবদ্ধ করুন, পরিধান বা ময়লা এড়িয়ে যা ঝলকানি সৃষ্টি করে। ছাঁচের ফাঁক পরীক্ষা করুন এবং নিশ্চিত করুন যে নিষ্কাশন সিস্টেম পরিষ্কার থাকে।

ইনজেকশন প্যারামিটার রান্নার মত। সঠিক তাপমাত্রা এবং সময় ব্যবহার করুন। ইনজেকশন এবং হোল্ডিং চাপ বিট বিট কমান. প্রয়োজনে ইনজেকশনের গতি কমিয়ে দিন। এই ছোট পরিবর্তনগুলি ফ্ল্যাশ সমস্যা অনেক কমিয়ে দিতে পারে।

উপাদানগুলিও গুরুত্বপূর্ণ। সঠিক জুতা বাছাই করা নিখুঁত জুতা বেছে নেওয়ার মতো মনে হয় - আরাম এবং কাজের জন্য খুবই গুরুত্বপূর্ণ। উপাদান তরলতা উপযুক্ত হতে হবে. এটিকে খুব আক্রমনাত্মকভাবে প্রবাহিত করা বন্ধ করতে এর তাপমাত্রা নিয়ন্ত্রণ করুন, যার ফলে ফ্ল্যাশ হতে পারে।

ফ্ল্যাশ সমস্যা সবসময় দুর্বল ছাঁচ ফিটিং দ্বারা সৃষ্ট হয়.মিথ্যা

ভুল ইনজেকশন প্যারামিটার বা অনুপযুক্ত উপকরণ থেকেও ফ্ল্যাশ হতে পারে।

পরিশোধন প্রক্রিয়া পরামিতি ফ্ল্যাশ ত্রুটি কমাতে পারে.সত্য

ইনজেকশন গতি, চাপ এবং তাপমাত্রা সামঞ্জস্য ফ্ল্যাশ সমস্যা কমাতে সাহায্য করে।

ফ্ল্যাশ প্রতিরোধ করতে আমি কীভাবে আমার ছাঁচকে সামঞ্জস্য করতে পারি?

কখনও একটি মুহূর্ত সম্মুখীন যখন সব নিখুঁত মনে হয়? তারপর, আপনি আপনার আকৃতির অংশে একটি বিরক্তিকর ফ্ল্যাশ লক্ষ্য করবেন।

ফ্ল্যাশ বন্ধ করার জন্য মূল ছাঁচ পরিবর্তনগুলি পরিধানের জন্য বিভাজন পৃষ্ঠ পরীক্ষা করা জড়িত। ছাঁচ ফাঁক সমন্বয় করা উচিত. সঠিক নিষ্কাশন প্রয়োজন, তাই এটি মনে রাখবেন। চাপ এবং গতির মতো ইনজেকশন সেটিংসও ফাইন-টিউন। ফ্ল্যাশ এড়াতে এই উপাদানগুলিতে ফোকাস করুন।

ছাঁচ সমন্বয় মৌলিক

এখানে একটি ছোট গল্প আছে. আগের দিনে, আমার ছাঁচ ডিজাইনের কাজ চলাকালীন, আমি কঠিন উপায় খুঁজে পেয়েছি যে ছাঁচ বিভাজন সারফেস 1 বড় সমস্যা সৃষ্টি করতে পারে। আমার মনে আছে যখন প্লাস্টিকের অবশিষ্টাংশের একটি ছোট টুকরো অলক্ষিত হয়, যা ভয়ানক ফ্ল্যাশের দিকে পরিচালিত করে। এখন, কিছুই আমার নজর এড়ায় না. আমি সত্যিই বিভাজন পৃষ্ঠ সমতল এবং পরিষ্কার রাখার উপর ফোকাস. যদি কোন পরিধান থাকে, আমি এখনই পালিশ করি বা পিষে দিই।

ফাঁক জটিল হতে পারে. আমি একবার পুরো সপ্তাহান্তে কাটিয়েছি কেন আমার অংশগুলি ফ্ল্যাশ হয়েছিল তা বোঝার চেষ্টা করে। এটি একটি স্লাইডার ফাঁক সমস্যা হতে পরিণত. তারপর থেকে, এই ফাঁকগুলি নির্ভুলতার সাথে পরিমাপ করা আমার নিয়ম - 0.03-0.05mm এর মধ্যে স্লাইডার ফাঁক রাখা সত্যিই সাহায্য করে৷

সঠিক নিষ্কাশন পাশাপাশি অত্যাবশ্যক. দুর্বল নিষ্কাশন আটকে থাকা গ্যাস এবং বর্ধিত চাপ, যার ফলে ফ্ল্যাশ হয়। খাঁজগুলি আটকানো নেই এবং সঠিক গভীরতায় (0.02-0.05 মিমি) বিষয়গুলি রয়েছে তা নিশ্চিত করতে খাঁজগুলি পরীক্ষা করা হচ্ছে৷ এটি অতিরিক্ত প্রচেষ্টা দাবি করে, তবে এটি মূল্যবান।

ফাইন-টিউনিং ইনজেকশন ধাপ

এক সময়, ইনজেকশন চাপ সামঞ্জস্য করা একটি ডিজে মত সঙ্গীত মিশ্রিত অনুভূত. 5-10MPa ভারসাম্যের ত্রুটির ছোট পরিবর্তন এবং ফ্ল্যাশ প্রতিরোধ করে—সত্যিই সেই স্পট খুঁজে পাওয়া সমস্যা বাঁচায়।

ইনজেকশনের গতি শুধুমাত্র দ্রুততা সম্পর্কে নয়; একটি অত্যধিক দ্রুত ইনজেকশনের গতি 2 হঠাৎ গহ্বরের চাপ বাড়াতে পারে, যার ফলে ফ্ল্যাশ সমস্যা হতে পারে। একটি ধীর, নিয়ন্ত্রিত গতি হঠাৎ চাপের স্পাইকগুলি এড়াতে পারে যা ফ্ল্যাশ সমস্যা তৈরি করে।

ইনজেকশন এবং ধরে রাখার সময় সংক্ষিপ্ত করাও একটি কৌশল কিন্তু যত্ন সহকারে—প্রথমে পণ্যটিকে সম্পূর্ণরূপে ঢালাই করা হয়েছে তা নিশ্চিত করাই মুখ্য।

বস্তুগত তথ্য

উপাদানের তরলতা উল্লেখযোগ্যভাবে ফ্ল্যাশ ঘটনাকে প্রভাবিত করে; কম তরলতা সহ উপকরণ ব্যবহার করা বা ক্যালসিয়াম কার্বনেটের মতো ফিলার যোগ করা একটি বড় পার্থক্য করে—এটি উপাদানটিকে নতুন বৈশিষ্ট্য দেওয়ার মতো!

তাপমাত্রা নিয়ন্ত্রণ পাশাপাশি গুরুত্বপূর্ণ; উচ্চ তাপমাত্রা সান্দ্রতা কম করে এবং তরলতা বৃদ্ধির ফলে আরও বেশি ফ্ল্যাশ ঝুঁকি তৈরি করে।

| প্যারামিটার | সামঞ্জস্য পরিসীমা |

|---|---|

| ইনজেকশন চাপ | 5-10 এমপিএ দ্বারা হ্রাস করুন |

| চাপ ধরে রাখা | 3-5 এমপিএ দ্বারা হ্রাস করুন |

| ইনজেকশন গতি | মাঝারি থেকে ধীর |

| উপাদান তাপমাত্রা | ব্যারেল: -10 থেকে -20 ডিগ্রি সেলসিয়াস |

| ছাঁচ: -5 থেকে -10° সে |

প্রতিটি সমন্বয় একটি ধাঁধা একসাথে রাখার মত মনে হয় - যখন সবকিছু নিখুঁতভাবে ফিট করে, তখন এটি বর্জ্য হ্রাসের বাইরে; এটি উত্পাদন দক্ষতা বৃদ্ধি এবং শীর্ষ মানের পণ্য সরবরাহ সম্পর্কে। তাদের কঠোর পরিশ্রম সফল হতে দেখে কে না ভালোবাসে? ছাঁচ নকশা 3 সত্যিই তার নিজস্ব শিল্প ফর্ম.

অত্যধিক ইনজেকশন চাপের কারণে ফ্ল্যাশ ঘটে।সত্য

অত্যধিক ইনজেকশন চাপ উপাদান ওভারফ্লো হতে পারে, ফ্ল্যাশ তৈরি করতে পারে।

উচ্চ তরলতা সহ উপাদান ফ্ল্যাশের ঝুঁকি হ্রাস করে।মিথ্যা

উচ্চতর তরলতা উপাদানটির ছিটকে যাওয়ার সম্ভাবনাকে আরও বেশি করে ফ্ল্যাশের ঝুঁকি বাড়ায়।

কিভাবে ইনজেকশন ছাঁচনির্মাণ পরামিতি অপ্টিমাইজ করা যেতে পারে?

কয়েকটি সাধারণ সমন্বয়ের মাধ্যমে আপনার প্লাস্টিকের আইটেমগুলির ত্রুটিগুলি হ্রাস করার কল্পনা করুন!

ইনজেকশন ছাঁচনির্মাণ অপ্টিমাইজ করার জন্য ছাঁচ সেটিংস সামঞ্জস্য করা এবং উপযুক্ত উপকরণ নির্বাচন করা জড়িত। নির্মাতারা চাপ, গতি এবং তরলতার মতো বিষয়গুলি সামঞ্জস্য করে। যত্নশীল ব্যবস্থাপনা ফ্ল্যাশের মতো ত্রুটিগুলি হ্রাস করে। সঠিক ব্যবস্থাপনা মূল বিষয়।

ছাঁচ সমন্বয় বোঝা

সঠিক ছাঁচ সমন্বয় ইনজেকশন ছাঁচনির্মাণ পরামিতি অপ্টিমাইজেশান একটি প্রধান ভূমিকা পালন করে. আমি আমার প্রথমবার একটি ছাঁচ বিভাজন পৃষ্ঠ দেখে মনে করি যা সমতল ছিল না। এটি আমার কর্মজীবনের প্রথম দিকে ছিল, এবং আমি শিখেছি যে এই ছোট বিবরণগুলি কতটা গুরুত্বপূর্ণ। একটি জীর্ণ বিভাজন পৃষ্ঠ ফ্ল্যাশ সৃষ্টি করতে পারে, সেই বিরক্তিকর ত্রুটিগুলির মধ্যে একটি যা আপনাকে বিরক্ত করে। এখন, কোনো অনিয়মের জন্য আমি নিয়মিত ছাঁচ বিভাজন পৃষ্ঠ পরীক্ষা করি। আমি যদি কোনটি খুঁজে পাই, তবে কিছুটা নাকাল বা পলিশিং সাধারণত এটি সমাধান করে।

এর পরে, ছাঁচের ফাঁক পরীক্ষা করা অত্যন্ত গুরুত্বপূর্ণ। একটি ফাঁক যা খুব বড়, বিশেষ করে স্লাইডার বা ইজেক্টর পিনে, সমস্যা তৈরি করে। উদাহরণস্বরূপ, ভারসাম্য বজায় রাখার জন্য স্লাইডারের ফাঁক 0.03-0.05mm এর মধ্যে বজায় রাখা উচিত।

উপরন্তু, নিষ্কাশন সিস্টেম খুব মনোযোগ প্রাপ্য. একটি আটকে থাকা নিষ্কাশন খাঁজ গ্যাস আটকে এবং গহ্বরের চাপ বৃদ্ধি করে একটি বড় সমস্যা হতে পারে। আমাকে একবার একটা সূক্ষ্ম সুই ব্যবহার করতে হয়েছিল একটা জেদী বাধা দূর করার জন্য – ভুলে যাওয়া কঠিন একটা ঘটনা!

| ছাঁচ উপাদান | সর্বোত্তম পরামিতি |

|---|---|

| স্লাইডার ফাঁক | 0.03-0.05 মিমি |

| নিষ্কাশন খাঁজ | 0.02-0.05 মিমি গভীরতা |

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া পরামিতি সামঞ্জস্য

ইনজেকশন পরিবর্তন করা এবং চাপ রাখা আমার জন্য সবকিছু পরিবর্তন করেছে। যখন আমি এই চাপগুলি কমাতে শুরু করি, তখন আমি অবাক হয়েছিলাম যে এটি ফ্ল্যাশের মতো ত্রুটিগুলিকে কতটা কাটে।

ইনজেকশনের চাপ ধীরে ধীরে 5-10MPa কমিয়ে দিন এবং ত্রুটিগুলি হ্রাস না হওয়া পর্যন্ত 3-5MPa চাপ ধরে রাখুন।

কঠিন উপায়ে শিখেছি, আমি দেখেছি যে খুব দ্রুত একটি ইনজেকশনের গতি চাপের স্পাইক হতে পারে। একটি মাঝারি বা ধীর গতিতে যাওয়া শুধুমাত্র পণ্যের গুণমান উন্নত করেনি বরং আমাকে সত্যিই শান্ত মন দিয়েছে।

প্যারামিটার অ্যাডজাস্টমেন্টের উদাহরণ

- ইনজেকশনের চাপ : 5-10MPa দ্বারা কম।

- হোল্ডিং প্রেসার : 3-5MPa দ্বারা হ্রাস করুন।

- ইনজেকশন গতি : দ্রুত থেকে মাঝারি/ধীরে স্থানান্তর করুন।

উপাদান বিবেচনা

সঠিক উপাদান নির্বাচন প্রক্রিয়া ব্যাপকভাবে প্রভাবিত করে। একবার, অত্যধিক তরলতা সহ একটি উপাদান আমার চেয়ে বেশি ফ্ল্যাশের দিকে পরিচালিত করেছিল।

এখন, আমি সামান্য কম তরলতা বা ক্যালসিয়াম কার্বনেটের মতো ফিলার যোগ করতে দেয় এমন উপকরণগুলি বেছে নিই।

তাপমাত্রা নিয়ন্ত্রণ করা খুবই গুরুত্বপূর্ণ; ব্যারেলের তাপমাত্রা 10-20℃ এবং ছাঁচের তাপমাত্রা 5-10℃ দ্বারা পরিবর্তন করা ফলাফলে একটি বড় পার্থক্য করে।

| বস্তুগত দিক | সমন্বয় সুপারিশ |

|---|---|

| উপাদান তরলতা | ফিলার ব্যবহার করুন (10%-30%) |

| ব্যারেল তাপমাত্রা | 10-20℃ দ্বারা হ্রাস |

| ছাঁচের তাপমাত্রা | 5-10℃ দ্বারা হ্রাস |

এই সামঞ্জস্যগুলি আধুনিক সুবিধাগুলির সাথে কীভাবে মানানসই হয় তা দেখে আমার চোখ খুলেছে প্যারামিটার অপ্টিমাইজেশন কৌশল 4 । এটা আশ্চর্যজনক যে কীভাবে প্যারামিটার অপ্টিমাইজেশান কৌশলগুলি নির্দিষ্ট উত্পাদনের প্রয়োজন অনুসারে কাস্টমাইজড ছাঁচনির্মাণ কৌশল 5 । প্রতিটি পরিবর্তন একটি ধাঁধার অংশের মতো মনে হয় যা পুরোপুরি ফিটিং করে, প্রক্রিয়াটিকে এত ফলপ্রসূ মনে করে।

ফ্ল্যাশ প্রতিরোধ করতে স্লাইডারের ফাঁক 0.03-0.05 মিমি হওয়া উচিত।সত্য

এই পরিসরের মধ্যে স্লাইডার ফাঁক বজায় রাখা সঠিক ছাঁচ বন্ধ নিশ্চিত করে ফ্ল্যাশ কমিয়ে দেয়।

ইনজেকশনের গতি কমিয়ে তাৎক্ষণিকভাবে গহ্বরের চাপ বাড়ায়।মিথ্যা

উচ্চ ইনজেকশনের গতি গহ্বরের চাপ বাড়ায়, এটি হ্রাস করে না।

কীভাবে উপাদান নির্বাচন ফ্ল্যাশ হ্রাসকে প্রভাবিত করে?

ইনজেকশন ছাঁচনির্মাণের সময় ফ্ল্যাশ কমানোর জন্য সর্বোত্তম উপাদান বাছাই করা চাবিকাঠি। আমি কারণ ও পদ্ধতি ব্যাখ্যা করব।

উপাদান পছন্দ ছাঁচনির্মাণের সময় তরলতা এবং তাপমাত্রা পরিচালনা করে ফ্ল্যাশ হ্রাসকে প্রভাবিত করে। সঠিক উপাদান নির্বাচন ওভারফ্লো এড়ায়। এটি একটি টাইট ছাঁচ ফিট এবং কম ফ্ল্যাশ ফলাফল. পণ্যের মান ভালো হয়। বর্জ্য হ্রাস পায়।

উপাদান তরলতা এবং ফ্ল্যাশ

যখন আমি ছাঁচ দিয়ে শুরু করেছি, তখন শিখছি যে কতটা গুরুত্বপূর্ণ তরলতা দ্রুত ঘটেছিল। ছাঁচের প্রতিটি ক্ষুদ্র স্থানের মধ্য দিয়ে স্লিপ করার চেষ্টা করা একটি লুকোচুরি তরলের মতো উপাদানটিকে চিত্রিত করুন। উচ্চ তরলতা সহজেই ফাঁকে প্রবেশ করে এবং অবাঞ্ছিত ফ্ল্যাশের দিকে নিয়ে যায়। ক্যালসিয়াম কার্বনেটের মতো ফিলার ব্যবহার করে নিয়ন্ত্রিত তরলতা সহ উপকরণ নির্বাচন করা বা মিশ্রণগুলি সামঞ্জস্য করা খুব দরকারী। এই ফিলারগুলি তরলতা নিয়ন্ত্রণ করতে এবং শক্তি এবং স্থায়িত্ব বাড়াতে সহায়তা করে।

Fillers সঙ্গে ব্যবহারিক সমন্বয়

একটি প্রকল্পে, বিভিন্ন ফিলার মিশ্রিত করা আমাকে তরলতা এবং শক্তির নিখুঁত মিশ্রণ দিয়েছে। প্রতিবার পণ্যের চাহিদার উপর ভিত্তি করে সঠিক শতাংশ গণনা করা একটি বিজ্ঞান পরীক্ষার মত অনুভূত হয়। নির্ভুলতা অর্জন অবিশ্বাস্যভাবে সন্তোষজনক ছিল।

| ফিলার টাইপ | তরলতার উপর প্রভাব | সাধারণ ব্যবহারের শতাংশ |

|---|---|---|

| ক্যালসিয়াম কার্বনেট | তরলতা হ্রাস করে | 10%-30% |

| ট্যালকম পাউডার | অনমনীয়তা বাড়ায় | 5%-20% |

উপাদান নির্বাচন তাপমাত্রা নিয়ন্ত্রণ

আমি প্রথমবার তাপমাত্রার প্রভাব দেখেছি আশ্চর্যজনক। এটি প্রায় জাদুকরী ছিল - উচ্চ তাপমাত্রা তরলতা এবং ফ্ল্যাশ ঝুঁকি বাড়ায়। এখন, এমন উপকরণ নির্বাচন করা যা মাঝারি তাপমাত্রায়ও ভালো পারফর্ম করে আমার রুটিন।

থার্মোপ্লাস্টিকের জন্য, ব্যারেলকে মাত্র 10-20°C এবং ছাঁচের তাপমাত্রা 5-10°C দ্বারা সামঞ্জস্য করা পরিস্থিতি নিয়ন্ত্রণ করে। এই ছোট পরিবর্তন উপাদানের বেধ সংরক্ষণ করে এবং উল্লেখযোগ্যভাবে ফ্ল্যাশ কমিয়ে দেয়।

ছাঁচ সমন্বয় এবং উপাদান সামঞ্জস্য

সঠিক উপাদান নির্বাচন মানে শুধু একটি যৌগ নির্বাচন করার চেয়ে বেশি; এটি ছাঁচ সমন্বয়ও গাইড করে। ফ্ল্যাশ এড়াতে ছাঁচের বিভাজন পৃষ্ঠগুলি অক্ষত রাখা গুরুত্বপূর্ণ। বিভিন্ন উপকরণ বিভিন্ন চাপ প্রয়োগ করে, তাই সামঞ্জস্যের জন্য ছাঁচ নকশা পরিবর্তন গুরুত্বপূর্ণ।

- মোল্ড বিভাজন সারফেস : এই পৃষ্ঠতলগুলিকে সত্যিই মসৃণ এবং পরিধান থেকে মুক্ত রাখা অত্যন্ত গুরুত্বপূর্ণ, বিশেষত উচ্চ চাপের প্রয়োজন এমন উপকরণগুলির জন্য।

- মোল্ড গ্যাপ ম্যানেজমেন্ট : কিছু উপাদান কম সংকোচনযোগ্য এবং কঠোর ফাঁক নিয়ন্ত্রণ প্রয়োজন। স্লাইডার ফাঁক সামঞ্জস্য বা gaskets যোগ প্রায়ই প্রয়োজন.

সঠিক উপাদান নির্বাচন ইনজেকশন চাপ এবং গতি সহ অনেক কারণকে প্রভাবিত করে। সঠিক নির্বাচন সত্যিই গুণমান এবং দক্ষতা প্রভাবিত করে।

ক্যালসিয়াম কার্বনেট উপাদানের তরলতা হ্রাস করে।সত্য

ক্যালসিয়াম কার্বোনেট পদার্থের তরলতা কমাতে ফিলার হিসাবে ব্যবহৃত হয়।

উচ্চতর তরল পদার্থ সবসময় ফ্ল্যাশ প্রতিরোধ করে।মিথ্যা

উচ্চতর তরলতার কারণে উপকরণগুলি ছাঁচের ফাঁকে প্রবেশ করতে পারে, যার ফলে ফ্ল্যাশ হতে পারে।

আমি কীভাবে জটিল ছাঁচে কার্যকরভাবে ফ্ল্যাশ নিয়ন্ত্রণ করতে পারি?

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন আপনি কি কখনও ফ্ল্যাশের বিভ্রান্তিকর জগাখিচুড়িতে আটকে পড়েছেন? আমি সম্পূর্ণরূপে এই চ্যালেঞ্জ বুঝতে. নতুন পদ্ধতি শেখা সবকিছুকে পরিবর্তন করতে পারে, গুণমান এবং দক্ষতা উভয়ই উন্নত করতে পারে।

জটিল ছাঁচে ফ্ল্যাশ পরিচালনা করার জন্য অংশগুলিকে সামঞ্জস্য করা হয় যেমন বিভাজন পৃষ্ঠ এবং ফাঁক। ইনজেকশন সেটিংস tweaking অপরিহার্য. উপাদান বৈশিষ্ট্য এছাড়াও বিবেচনা করা আবশ্যক. এই পদক্ষেপগুলি উল্লেখযোগ্যভাবে কম ত্রুটি. উত্পাদনের মান ব্যাপকভাবে উন্নত হয়।

ছাঁচ সমন্বয়

সবকিছু নিখুঁতভাবে ফিট হয়ে গেলে কতটা ভালো লাগে তা ভেবে দেখুন। যে ছাঁচ সমন্বয় সঙ্গে আমাদের লক্ষ্য.

প্রথমত, ছাঁচ বিভাজন পৃষ্ঠ . এটি একটি ধাঁধার টুকরো স্ক্র্যাচ বা ময়লা ছাড়াই ফিট করা নিশ্চিত করার মতো। ক্ষতি বা ময়লা থাকলে, নির্ভুলতা বজায় রাখতে 6 পিষে বা পলিশ করে

এখন, ছাঁচ ফাঁক . আঁটসাঁট জিন্স মধ্যে চেপে চেষ্টা করার কথা ভাবেন। যদি ফাঁকগুলি খুব বড় হয় তবে এটি ভালভাবে ফিট করতে ব্যর্থ হয়। এই ফাঁকগুলি যত্ন সহকারে পরিমাপ করুন, সাধারণত 0.03-0.05 মিমি, ফ্ল্যাশ কমাতে। স্লাইডার অদলবদল করা বা একটি পাতলা স্তর যোগ করা সমস্যাটি সমাধান করতে পারে।

নিষ্কাশন সিস্টেম মনে রাখবেন . কল্পনা করুন খুব সঙ্কুচিত ঘরে শ্বাস নেওয়ার চেষ্টা করুন। যদি ছাঁচের খাঁজ আটকে যায়, গহ্বরের চাপ বেড়ে যায় এবং ফ্ল্যাশ সৃষ্টি করে। নিয়মিত পরীক্ষা করা এবং ধারালো সরঞ্জাম বা বায়ু দিয়ে পরিষ্কার করা ভাল বায়ুপ্রবাহ বজায় রাখতে সাহায্য করে।

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া পরামিতি সমন্বয়

পরিষ্কার শব্দের জন্য একটি রেডিও টিউনিং হিসাবে ইনজেকশন পরামিতিগুলিকে ভাবুন।

- ইনজেকশন চাপ এবং ধরে রাখা চাপ খুবই গুরুত্বপূর্ণ। ফ্ল্যাশ সমস্যা মোকাবেলা করার জন্য এই চাপগুলিকে ধীরে ধীরে কমিয়ে আনুন, সম্ভবত 5-10MPa দ্বারা।

- একই ইনজেকশন গতি 7 ; ধীরে ধীরে গহ্বর সমানভাবে পূরণ করে।

- প্রয়োজনে ইনজেকশনের সময় এবং ধরে রাখার সময় উভয়ই কাটুন এটা রান্নার মতই - সময় কমিয়ে দিন কিন্তু ভুল এড়াতে সঠিক ব্যালেন্সে আঘাত করুন।

উপাদান বিবেচনা

উপাদান নির্বাচন অপ্রত্যাশিত মনে হয় কিন্তু এটা গুরুত্বপূর্ণ.

উপাদানের তরলতা ফ্ল্যাশ উত্পাদনকে প্রভাবিত করে। কম তরলতা সহ উপাদান বা ক্যালসিয়াম কার্বনেটের মতো ফিলারগুলি এই সমস্যাটিকে নিয়ন্ত্রণ করতে সহায়তা করতে পারে।

উপাদানের তাপমাত্রা 8 সামঞ্জস্য করা সান্দ্রতা পরিচালনা করে এবং ফ্ল্যাশ ঝুঁকি হ্রাস করে।

| প্যারামিটার | সমন্বয় পদ্ধতি | সুবিধা |

|---|---|---|

| ছাঁচ বিভাজন পৃষ্ঠ | নাকাল / মসৃণতা | সমতলতা নিশ্চিত করে |

| ছাঁচ ফাঁক | প্রতিস্থাপন/গ্যাসকেট যোগ করুন | ফ্ল্যাশ কমিয়ে দেয় |

| নিষ্কাশন সিস্টেম | খাঁজ পরিষ্কার করুন | গহ্বরের চাপ কমায় |

| ইনজেকশন চাপ | ধীরে ধীরে নিচে নামুন | ত্রুটির ঝুঁকি কমায় |

| ইনজেকশন গতি | ধীরে ধীরে | মসৃণ গহ্বর ভরাট |

| উপাদানের তরলতা | ফিলার/নিম্ন তাপমাত্রা যোগ করুন | প্রবাহ এবং ফ্ল্যাশ নিয়ন্ত্রণ করে |

এই স্মার্ট কৌশলগুলিকে একীভূত করার ফলে ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলিতে আরও ভাল ছাঁচের কার্যকারিতা এবং খুব ভাল পণ্যের গুণমান রয়েছে। ছোট পরিবর্তন বড় ফলাফল অর্জন করতে পারে!

ছাঁচ বিভাজন পৃষ্ঠতল সমতলতা জন্য পালিশ করা উচিত.সত্য

পলিশিং নিশ্চিত করে যে ছাঁচ বিভাজন পৃষ্ঠগুলি সমতল, ফ্ল্যাশ প্রতিরোধ করে।

উচ্চতর ইনজেকশন চাপ ফ্ল্যাশ ঘটনা হ্রাস.মিথ্যা

ইনজেকশন চাপ কমানো ফ্ল্যাশ কমাতে সাহায্য করে, এটি বাড়ায় না।

উপসংহার

এই নিবন্ধটি ইনজেকশন ছাঁচনির্মাণ পণ্যগুলিতে ফ্ল্যাশ সমস্যাগুলি মোকাবেলার কার্যকর কৌশলগুলি নিয়ে আলোচনা করে, ছাঁচের সমন্বয়, প্রক্রিয়া পরামিতি অপ্টিমাইজেশান, এবং পণ্যের গুণমান উন্নত করার জন্য উপাদান নির্বাচনের উপর ফোকাস করে।

-

ছাঁচ বিভাজন পৃষ্ঠের মূল্যায়ন এবং মেরামত করার জন্য বিস্তারিত পদ্ধতি আবিষ্কার করুন, নিশ্চিত করুন যে তারা সমতল এবং ত্রুটিমুক্ত থাকে। ↩

-

কীভাবে ইনজেকশনের গতি সামঞ্জস্য করা গহ্বরের চাপের ভারসাম্য বজায় রেখে ফ্ল্যাশের মতো ত্রুটিগুলি প্রতিরোধ করতে পারে তা জানুন। ↩

-

বিস্তৃত নীতিগুলি অন্বেষণ করুন যা কার্যকর ছাঁচ নকশাকে গাইড করে এবং ফ্ল্যাশের মতো সাধারণ ত্রুটিগুলি প্রতিরোধ করে। ↩

-

ইনজেকশন ছাঁচনির্মাণ পরামিতি কার্যকরভাবে অপ্টিমাইজ করার জন্য শিল্পে ব্যবহৃত ব্যবহারিক কৌশল আবিষ্কার করুন। ↩

-

বিভিন্ন উত্পাদন প্রয়োজনীয়তার জন্য দক্ষতা এবং গুণমান উন্নত করতে পারে এমন উপযোগী কৌশল সম্পর্কে জানুন। ↩

-

সর্বোত্তম ছাঁচ ফাংশন জন্য ছাঁচ বিভাজন পৃষ্ঠতল বজায় রাখার পদ্ধতি অন্বেষণ করুন. ↩

-

ভাল ছাঁচনির্মাণ ফলাফলের জন্য ইনজেকশন গতি সূক্ষ্ম-টিউন করার উপায় আবিষ্কার করুন। ↩

-

উপাদান বৈশিষ্ট্য পরিচালনার জন্য আদর্শ তাপমাত্রা সেটিংস সম্পর্কে জানুন। ↩