আপনি কি কখনও প্লাস্টিকের আকার দেওয়ার চেষ্টা করেছেন এবং সফল হওয়ার চেয়ে বেশি হতাশ হয়েছেন? আসুন সাধারণ সমস্যাগুলি অন্বেষণ করি যা ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াকে বিরক্ত করতে পারে।

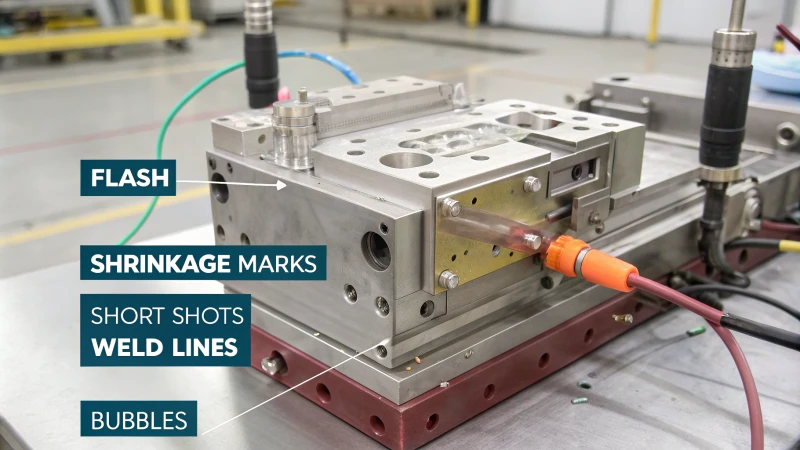

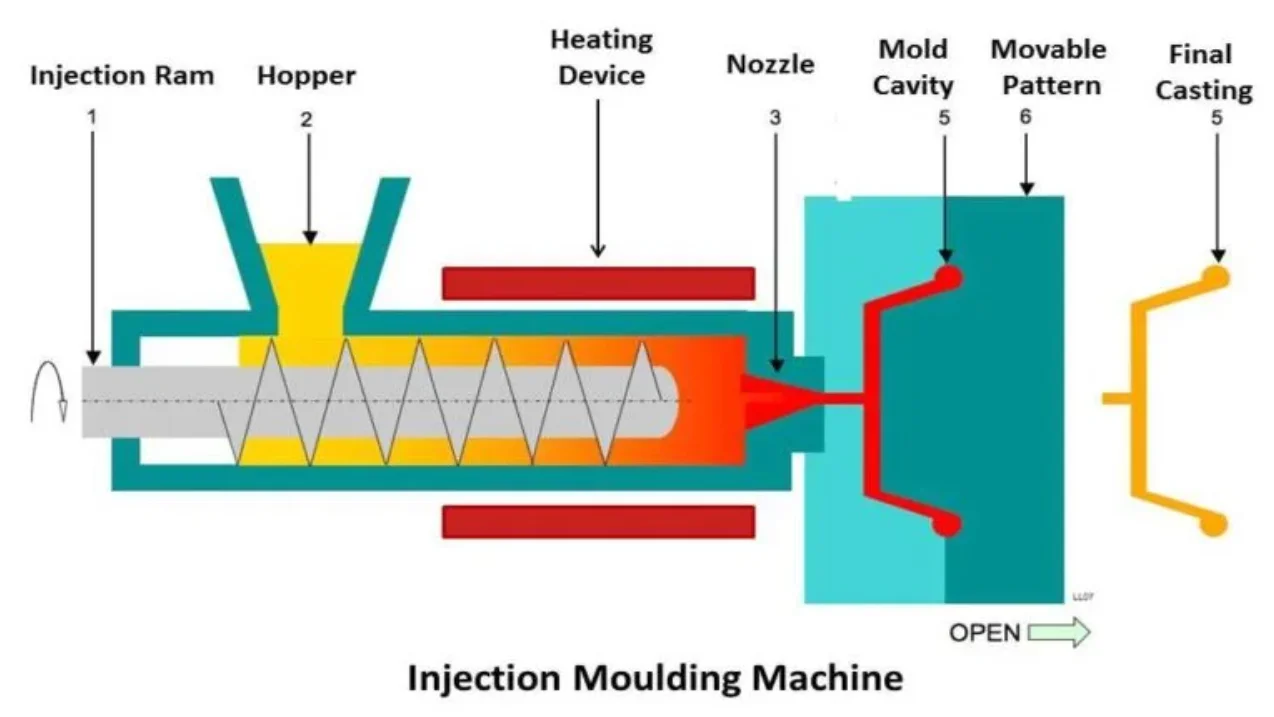

ইনজেকশন ছাঁচনির্মাণে সবচেয়ে ঘন ঘন সমস্যাগুলির মধ্যে রয়েছে ফ্ল্যাশ, সঙ্কুচিত চিহ্ন, জোড়ের চিহ্ন, বুদবুদ এবং ছোট শট। ভুল চাপ সেটিংস প্রায়ই এই ত্রুটিগুলি কারণ. অমসৃণ শীতল বা দুর্বল ছাঁচ নকশাও সমস্যার দিকে নিয়ে যায়। পণ্যের গুণমান এবং উত্পাদন দক্ষতা উভয়ই ক্ষতিগ্রস্থ হয়।

ইনজেকশন ছাঁচনির্মাণ সমস্যাগুলির সাথে আমার প্রথম অভিজ্ঞতাটি একটি ধাঁধার মতো অনুভূত হয়েছিল যা কী টুকরোগুলি অনুপস্থিত। ফ্ল্যাশ বা বুদবুদের মতো ত্রুটিগুলির প্রধান কারণগুলি বোঝা হঠাৎ স্পষ্টতার একটি মুহুর্তের মতো অনুভূত হয়েছিল। সহজ সমাধান খুঁজে পেতে এই ত্রুটিগুলি একের পর এক পরীক্ষা করা প্রয়োজন। এইভাবে, আপনি আপনার উত্পাদন প্রক্রিয়া উন্নত করুন এবং সময় এবং অর্থ উভয়ই সাশ্রয় করুন।

ফ্ল্যাশ অত্যধিক ইনজেকশন চাপ দ্বারা সৃষ্ট হয়.সত্য

অতিরিক্ত চাপ গলিত প্লাস্টিককে ছাঁচের গহ্বর থেকে বের করে দেয়, যার ফলে ফ্ল্যাশ হয়।

সংকোচন চিহ্ন নিখুঁত শীতল অবস্থা নির্দেশ করে।মিথ্যা

সঙ্কুচিত চিহ্নগুলি ঘটে যখন শীতল হওয়া অসম বা খুব দ্রুত হয়, নিখুঁত নয়।

- 1. ইনজেকশন মোল্ডেড পণ্যগুলির জন্য ফ্ল্যাশের অর্থ কী?

- 2. ইনজেকশন ছাঁচনির্মাণে সংকোচনের চিহ্নের কারণ কী?

- 3. প্লাস্টিকের উপাদানে ঢালাই চিহ্নের কারণ কী?

- 4. ছাঁচনির্মাণের সময় কীভাবে বুদবুদ প্রতিরোধ করা যায়?

- 5. ছাঁচনির্মাণ প্রক্রিয়ায় ছোট শটগুলির কারণ কী?

- 6. কি ডিজাইন পরিবর্তন ইনজেকশন ছাঁচনির্মাণ ত্রুটি কমাতে পারে?

- 7. উপসংহার

ইনজেকশন মোল্ডেড পণ্যগুলির জন্য ফ্ল্যাশের অর্থ কী?

ইনজেকশন ছাঁচনির্মাণে ফ্ল্যাশ প্যানের কিনারায় অতিরিক্ত পিৎজা ময়দা ছড়িয়ে পড়ার মতোই ঝামেলাপূর্ণ। ফ্ল্যাশ শুধুমাত্র একটি চেহারা সমস্যা নয় কিন্তু অংশগুলি একসাথে কতটা ভালভাবে ফিট করে তাও প্রভাবিত করে।

ইনজেকশন ছাঁচনির্মাণের সময় খুব বেশি প্লাস্টিক ছড়িয়ে পড়লে ফ্ল্যাশ ঘটে। এটি সাধারণত উচ্চ চাপ বা ছাঁচে ছোট ফাঁকের কারণে ঘটে। এই অতিরিক্ত প্লাস্টিক অসম প্রান্ত তৈরি করে। এই অসম প্রান্ত সম্ভবত সুনির্দিষ্ট সমাবেশ ব্যাহত.

ফ্ল্যাশের কারণ বোঝা

এমন একটি সময়ের ছবি যখন আমি ছাঁচ ডিজাইনে নতুন ছিলাম। আমি একটু ছোট ছিলাম, বোঝার চেষ্টা করছিলাম কেন আমার সুন্দর ডিজাইনে কুৎসিত ফ্ল্যাশ চিহ্ন ছিল। ইনজেকশনের সময় ছাঁচ 1 এর দিয়ে তরল প্লাস্টিক লিক হয় ভরাট ছিটকে বেরিয়ে আসার সাথে একটি পাই বেক করার কল্পনা করুন কারণ ভূত্বকটি অত্যধিক পূর্ণ। এটা জেনে ভালো লাগলো যে ইনজেকশনের চাপ পরিবর্তন করা এবং শক্ত ছাঁচের ফিট থাকা এটি বন্ধ করতে সাহায্য করে।

| কারণ | বর্ণনা |

|---|---|

| অত্যধিক ইনজেকশন চাপ | প্লাস্টিক গলে উপচে পড়ে। |

| অপর্যাপ্ত ক্ল্যাম্পিং ফোর্স | প্লাস্টিকের ফাঁক দিয়ে পালানোর অনুমতি দেয়। |

| অসম ছাঁচ বিভাজন পৃষ্ঠ | ওভারফ্লো জন্য পাথ তৈরি করে. |

পণ্যের গুণমানের উপর প্রভাব

ফ্ল্যাশ সত্যিই একটি পণ্য দেখতে কিভাবে ধ্বংস করতে পারে. আমি নিজে দেখেছি। আমার প্রারম্ভিক দিনগুলিতে, আমি মনে করি একটি প্রোটোটাইপের তীক্ষ্ণ প্রান্তগুলি আমাদের এটি ঠিক করতে ঘন্টার পর ঘন্টা ব্যয় করেছিল। ফ্ল্যাশ শুধুমাত্র রুক্ষ প্রান্ত সৃষ্টি করে না, এটি সমাবেশকে আরও কঠিন করে তোলে। এটা এক টুকরা যখন একটি অতিরিক্ত ট্যাব আছে একসঙ্গে ধাঁধা টুকরা ফিট করার চেষ্টা করার মত.

| প্রভাব | বর্ণনা |

|---|---|

| চেহারার অবনতি | অসম প্রান্ত ফলাফল. |

| বর্ধিত প্রক্রিয়াকরণ | অতিরিক্ত ছাঁটাই প্রয়োজন। |

| সমাবেশ যথার্থতা সমস্যা | অংশগুলি কীভাবে একসাথে ফিট করে তা প্রভাবিত করে। |

ইনজেকশন ছাঁচনির্মাণ ফ্ল্যাশ ঠিকানা

ফ্ল্যাশের সাথে ডিল করা আমাকে শিখিয়েছে যে মেশিনের সেটিংস সামঞ্জস্য করা এবং ছাঁচের নকশা উন্নত করা গুরুত্বপূর্ণ। ইনজেকশন চাপ কমানো বা ক্ল্যাম্পিং ফোর্স বাড়ানো জিনিসগুলিকে ব্যাপকভাবে পরিবর্তন করে—যেমন প্রতিটি পাই ক্রাস্টের প্রান্তটি পুরোপুরি সিল করা, একটি মসৃণ ছাঁচ বিভাজন পৃষ্ঠ 2 এই ফুটো বন্ধ করে।

নিয়মিত ছাঁচ পরিদর্শন আমার নির্ভরযোগ্য পদ্ধতি হয়ে ওঠে. সবকিছু ভালভাবে মিলেছে কিনা তা পরীক্ষা করা আমাদের ভবিষ্যতের অনেক সমস্যা বাঁচিয়েছে। বিশদে ফোকাস করে, আমাদের পণ্যের গুণমান আরও ভাল হয়েছে এবং আমরা ত্রুটি এবং খরচ কমিয়েছি।

সারণী: ইনজেকশন ছাঁচনির্মাণে সাধারণ ত্রুটি

এই টেবিলটি ছাঁচনির্মাণের সমস্যা নির্ণয়ের জন্য আমার সহায়ক হাতিয়ার ছিল। এটি আমাকে মনে করিয়ে দেয় যে সেটিংস বা ডিজাইনের প্রতিটি পরিবর্তন আমাদের পণ্যের সাফল্যকে ব্যাপকভাবে প্রভাবিত করতে পারে।

| খুঁত | কারণ | প্রভাব |

|---|---|---|

| ফ্ল্যাশ | উচ্চ চাপ, ফাঁক | অসম প্রান্ত, সমাবেশ সমস্যা |

অত্যধিক ইনজেকশন চাপ থেকে ফ্ল্যাশ ফলাফল.সত্য

অতিরিক্ত চাপের কারণে প্লাস্টিক উপচে পড়ে, যার ফলে ফ্ল্যাশ হয়।

ফ্ল্যাশ ঢালাই পণ্যের নির্ভুলতা উন্নত করে।মিথ্যা

ফ্ল্যাশ অসম প্রান্ত এবং ফিট সমস্যা তৈরি করে নির্ভুলতাকে প্রভাবিত করে।

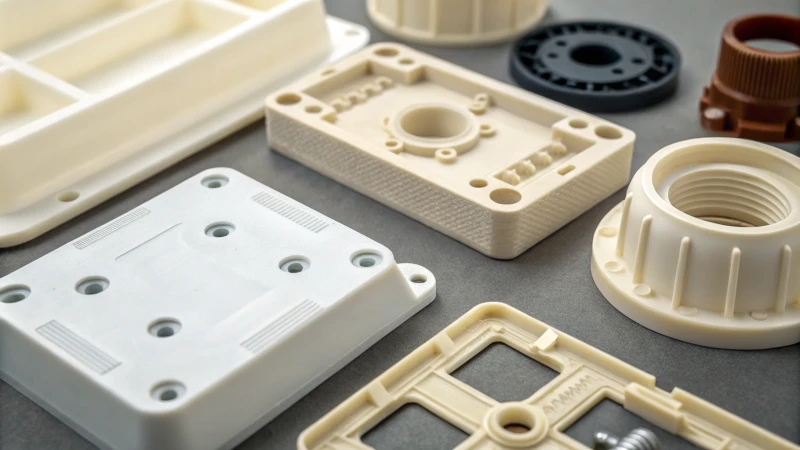

ইনজেকশন ছাঁচনির্মাণে সংকোচনের চিহ্নের কারণ কী?

প্লাস্টিকের জিনিসগুলিতে সেই বিরক্তিকর ছোট ডেন্টগুলি কখনও লক্ষ্য করেছেন? মানুষ এগুলোকে সংকোচন চিহ্ন হিসেবে চেনে। এই ডেন্টগুলি প্রায়শই ইনজেকশন ছাঁচনির্মাণের সময় সমস্যার সৃষ্টি করে।

ইনজেকশন ছাঁচনির্মাণে প্লাস্টিকের অংশগুলি অসমভাবে ঠান্ডা হলে সংকোচনের চিহ্ন দেখা যায়। এই অবস্থা পৃষ্ঠ dents বাড়ে. অসম প্রাচীর বেধ প্রায়ই এই ত্রুটিগুলি অবদান। হোল্ডিংয়ের সময় অপর্যাপ্ত চাপও সমস্যা সৃষ্টি করে। সত্যিই, এই কারণগুলি অনেক গুরুত্বপূর্ণ।

সংকোচন চিহ্ন বোঝা

সংকোচন চিহ্ন, যাকে প্রায়ই সিঙ্ক চিহ্ন বলা হয়, হল অপূর্ণতা যা একটি ইনজেকশন মোল্ড করা পণ্যের পৃষ্ঠে বিষণ্নতা বা "ডেন্ট" হিসাবে প্রদর্শিত হয়। এগুলি ঘটে কারণ প্লাস্টিক ঠান্ডা হওয়ার সাথে সাথে সংকুচিত হয়।

সংকোচন চিহ্নের কারণ

-

অসম কুলিং

আমি গভীর রাতের সমস্যা-সমাধান সেশনে সমানভাবে শীতল হওয়ার গুরুত্ব আবিষ্কার করেছি। একটি ছাঁচের ঘন অংশগুলি পাতলাগুলির তুলনায় বেশিক্ষণ উষ্ণ থাকে, অবাঞ্ছিত সংকোচনের চিহ্ন তৈরি করে।

ফ্যাক্টর কুলিং এর উপর প্রভাব প্রাচীর বেধ বৈচিত্র্য ঘন এলাকায় ধীর শীতল ছাঁচ নকশা অপর্যাপ্ত কুলিং চ্যানেল লেআউট -

অপর্যাপ্ত হোল্ডিং চাপ

আমি শক্তভাবে চাপ ধরে রাখার বিষয়ে শিখেছি। ধারণ পর্যায়ে পর্যাপ্ত চাপ না থাকলে প্রায় সবসময়ই সংকোচনের চিহ্ন দেখা দেয়। উচ্চ চাপ তরল প্লাস্টিকের ছাঁচের প্রতিটি অংশ পূরণ করতে সাহায্য করে, যখন নিম্নচাপ এটিকে খুব বেশি শিথিল করতে দেয়।

- উচ্চ ধারণ চাপ নিশ্চিত করে যে গলিত প্লাস্টিক সমস্ত শূন্যস্থান পূরণ করে, ডুবে যাওয়ার চিহ্নের সম্ভাবনা হ্রাস করে।

- নিম্নচাপ উপাদান কমপ্যাক্ট রাখতে ব্যর্থ হতে পারে, সংকোচন গঠনের অনুমতি দেয়।

-

উপাদান পছন্দ এবং বৈশিষ্ট্য

বিভিন্ন প্লাস্টিক বিভিন্ন উপায়ে সঙ্কুচিত হয়। আশ্চর্যজনক, তাই না? আপনার প্রক্রিয়া সামঞ্জস্য না করে অনেক সঙ্কুচিত একটি প্লাস্টিক বাছাই সমস্যা সৃষ্টি করে। স্ফটিক পলিমার, উদাহরণস্বরূপ, তাদের আণবিক গঠনের কারণে নিরাকার বেশী সঙ্কুচিত হয়।

সংকোচন চিহ্ন মোকাবেলা

এই সমস্যাগুলি সমাধান করার জন্য দক্ষতা প্রয়োজন:

- প্রাচীর বেধ অপ্টিমাইজ করুন: অভিন্ন বেধ সমানভাবে ঠান্ডা করতে সাহায্য করে।

- হোল্ডিং চাপ সামঞ্জস্য করুন: সংকোচন প্রতিরোধ করার জন্য আপনার উপাদান এবং ছাঁচের জন্য সঠিক চাপ খুঁজুন।

- উপাদান নির্বাচন: এমন উপকরণ ব্যবহার করুন যা কম সঙ্কুচিত হয় বা তাদের জন্য আপনার প্রক্রিয়া পরিবর্তন করুন।

এই টিপসগুলি আমাকে শুধুমাত্র কার্যকরী নয় বরং সুন্দর-সুদর্শন পণ্যগুলি তৈরি করতে সাহায্য করেছে। ডিজাইনার ত্রুটি কমাতে এবং পরে প্রচেষ্টা সংরক্ষণ করতে পারেন. ইলেকট্রনিক্স এবং গাড়ির মতো শিল্পে এটি খুবই গুরুত্বপূর্ণ।

অন্যান্য সাধারণ সমস্যাগুলি দেখুন 3 যেমন ফ্ল্যাশ বা ঝালাই চিহ্ন। জ্ঞান গুণমান উন্নত করে এবং সময় বাঁচায়।

অমসৃণ শীতলকরণ ছাঁচে ফেলা অংশগুলিতে সংকোচনের চিহ্ন সৃষ্টি করে।সত্য

অংশ বিভাগে বিভিন্ন শীতল হার সংকোচন চিহ্নের দিকে পরিচালিত করে।

উচ্চ ধারণ চাপ সংকোচন চিহ্ন গঠন বাড়ায়।মিথ্যা

উচ্চ চাপ কার্যকরভাবে ফাঁক পূরণ করে সংকোচন হ্রাস করে।

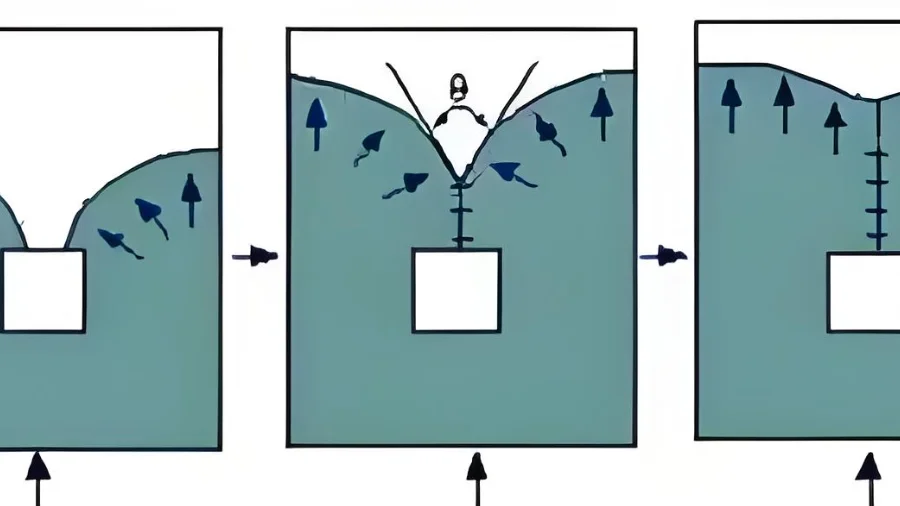

প্লাস্টিকের উপাদানে ঢালাই চিহ্নের কারণ কী?

কখনও ভেবেছেন কেন সেই বিরক্তিকর ঝালাই চিহ্নগুলি আপনার সুন্দরভাবে তৈরি প্লাস্টিকের অংশগুলিতে দেখায়?

ঢালাইয়ের চিহ্ন দেখা যায় যেখানে গলিত প্লাস্টিকের প্রবাহ ছাঁচের ভিতরে মিলিত হয়, একটি দৃশ্যমান রেখা বা সম্ভাব্য দুর্বল এলাকা তৈরি করে। এই চিহ্নগুলি প্রায়ই কোর বা সন্নিবেশের কাছাকাছি তৈরি হয় কারণ প্লাস্টিকের প্রবাহ বিভক্ত হয়ে আবার মিলিত হয়।

ইনজেকশন ছাঁচনির্মাণে ঝালাই চিহ্ন বোঝা

ইনজেকশন ছাঁচনির্মাণের সময় গলিত প্লাস্টিকের দুই বা ততোধিক ধারা ছাঁচে একত্রিত হলে ঢালাই চিহ্ন তৈরি হয়। এই রেখাগুলি উপস্থিত হয় কারণ, প্রবাহগুলি মিলিত হওয়ার সাথে সাথে, বিভিন্ন তাপমাত্রা এবং বেগের কারণে এগুলি সম্পূর্ণরূপে বন্ধন নাও হতে পারে, একটি দৃশ্যমান সীম তৈরি করে। এটি বিশেষভাবে বিশিষ্ট হতে পারে যখন শক্তিশালী পাঁজর বা সন্নিবেশের সাথে জটিল আকারগুলিকে ঢালাই করা হয়।

সাধারণ কারণ

- ছাঁচে বাধা: ট্র্যাফিক পরিচালনার কথা ভাবুন এবং হঠাৎ ব্লক দেখা দেয়। যখন প্লাস্টিক গলিত 4 কোর বা সন্নিবেশের মত বাধার সম্মুখীন হয়, তখন এটি বিভক্ত হয় এবং তারপরে একসাথে ফিরে আসার চেষ্টা করে, সম্ভাব্যভাবে জোড়ের চিহ্ন তৈরি করে।

- মাল্টিপল ফ্লো ফ্রন্ট: একটি নদীকে কল্পনা করুন যেখানে অনেকগুলি স্রোত একটিতে মিশেছে। একাধিক ইনজেকশন পয়েন্টের প্রয়োজনের ছাঁচে, বিভিন্ন প্রবাহের ফ্রন্ট একত্রিত হতে পারে, যা সঠিকভাবে পরিচালিত না হলে ঢালাই চিহ্নের দিকে পরিচালিত করে।

| কারণ | বর্ণনা |

|---|---|

| বাধা | প্রবাহগুলি সন্নিবেশের চারপাশে বিবর্তিত হয়, খারাপভাবে পুনরায় সংমিশ্রণ করে |

| বহু-প্রবাহ | একাধিক গেট থেকে প্রবাহের মিলন |

পণ্যের গুণমানের উপর প্রভাব

ঢালাই চিহ্ন শুধু চেহারা লুণ্ঠন আরো কিছু না; তারা আপনার পণ্যের শক্তি দুর্বল হতে পারে. এই লাইনগুলিতে, পণ্যের প্রসার্য এবং প্রভাব শক্তির সাথে আপস করা হতে পারে। এই লাইনগুলি দ্বারা নষ্ট হওয়া ইলেকট্রনিক্সের জন্য একটি অত্যাশ্চর্য প্লাস্টিকের শেল কল্পনা করুন। নান্দনিক সমস্যাগুলিও দেখা দেয়, কারণ জোড়ের চিহ্নগুলি দৃশ্যমান হতে পারে, বিশেষ করে ইলেকট্রনিক কেসের মতো উচ্চ ভিজ্যুয়াল মানের প্রয়োজন এমন পণ্যগুলিতে।

ঝালাই চিহ্ন হ্রাস

সৌভাগ্যক্রমে, জোড়ের চিহ্নগুলি কমানোর জন্য বেশ কয়েকটি কৌশল রয়েছে:

- ইনজেকশন সেটিংস সামঞ্জস্য করুন: ইনজেকশনের গতি এবং চাপ পরিবর্তন করে, আপনি নিশ্চিত করতে সাহায্য করেন যে প্রবাহ সর্বোত্তম তাপমাত্রা এবং অবস্থার সাথে মিলিত হয়, দৃশ্যমান সীমগুলিকে কম করে।

- ছাঁচের নকশা পুনর্বিবেচনা করুন: কম বাধা সহ ছাঁচ ডিজাইন করা বা ভেন্টিংয়ের মতো কৌশল ব্যবহার করা ঢালাইয়ের চিহ্ন কমাতে পারে।

ছাঁচ নকশা 5 এ এই পদ্ধতিগুলি প্রয়োগ করা পণ্যের গুণমান এবং কার্যকারিতা উভয়ই ব্যাপকভাবে উন্নত করতে পারে। নতুন নকশা পদ্ধতির অন্বেষণ শক্তিশালী এবং আরও ভাল-সুদর্শন ছাঁচনির্মাণ পণ্যগুলির চাবিকাঠি ধরে রাখতে পারে।

সম্পর্কিত ঘটনা

- ফ্ল্যাশ (ওভারফ্লো): অত্যধিক চাপ বা দুর্বল ক্ল্যাম্পিংয়ের কারণে প্লাস্টিক ছিটকে যাওয়ায় কখনও অবাক হয়েছিলেন?

- সংকোচনের চিহ্ন: অসম শীতলতা বা ধারণ চাপের অভাব থেকে বিরক্তিকর ডেন্ট যা একটি মসৃণ পৃষ্ঠকে নষ্ট করে।

এই বিষয়ে আরও অন্তর্দৃষ্টির জন্য, ইনজেকশন ছাঁচনির্মাণ চ্যালেঞ্জ 6 উত্পাদন প্রক্রিয়া অপ্টিমাইজ করতে এবং চমৎকার ফলাফল অর্জনের জন্য দরকারী টিপস প্রদান করতে পারে। ছাঁচ ডিজাইন এবং ইনজেকশন সেটিংসের মতো দিকগুলির ভারসাম্য এই সমস্যাগুলি ভালভাবে সমাধান করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

| সম্পর্কিত ত্রুটি | মূল কারণ | প্রভাব |

|---|---|---|

| ফ্ল্যাশ | উচ্চ চাপ | অসম প্রান্ত |

| সংকোচন | শীতল সমস্যা | পৃষ্ঠ dents |

প্লাস্টিকের প্রবাহের মিলনে ঢালাই চিহ্ন তৈরি হয়।সত্য

ঢালাইয়ের চিহ্নগুলি ঘটে যখন গলিত প্লাস্টিকের পৃথক প্রবাহ মিলিত হয় এবং সম্পূর্ণরূপে বন্ধনে ব্যর্থ হয়।

ঢালাই চিহ্ন শুধুমাত্র প্লাস্টিকের উপাদান চেহারা প্রভাবিত করে।মিথ্যা

ওয়েল্ড চিহ্নগুলি পণ্যগুলির প্রসার্য এবং প্রভাব শক্তির সাথেও আপস করতে পারে।

ছাঁচনির্মাণের সময় কীভাবে বুদবুদ প্রতিরোধ করা যায়?

কখনও একটি নিশ্ছিদ্র প্লাস্টিকের আইটেম আকার দেওয়ার চেষ্টা করেছেন এবং বিরক্তিকর বুদবুদগুলি আপনার সমস্ত প্রচেষ্টাকে নষ্ট করে দিয়েছে?

ছাঁচনির্মাণের সময় বুদবুদ বন্ধ করার জন্য উপাদানগুলি খুব শুষ্ক হওয়া উচিত। ইনজেকশনের গতি সাবধানে নিয়ন্ত্রণ করুন। গহ্বর কমানোর জন্য সঠিক ছাঁচ বের করা গুরুত্বপূর্ণ। এটি পণ্যের গুণমান উন্নত করতে সহায়তা করে। গুণমান সত্যিই গুরুত্বপূর্ণ.

বুদবুদের কারণ বোঝা

আমি ছাঁচ শিল্পে আমার প্রথম দিনগুলি মনে করি, সেই বিরক্তিকর বুদবুদের মুখোমুখি হয়েছিলাম যেগুলি ঠিক যখন জিনিসগুলি ঠিকঠাক হয়ে গিয়েছিল। এটি একটি নিখুঁত soufflé রান্নার মত মনে হয়েছিল শুধুমাত্র এটি পতন দেখতে. কিন্তু, একটি রেসিপি শেখার মতো, এই বুদবুদগুলির কারণ কী তা জানা সবকিছুই বদলে দিয়েছে।

বুদবুদ, এছাড়াও cavitation হিসাবে পরিচিত, সমস্যা ছাঁচ ডিজাইনার প্রায়ই. এগুলি সাধারণত আর্দ্রতা, উদ্বায়ী পদার্থ বা দুর্বল ছাঁচ নিষ্কাশনের কারণে হয়। কল্পনা করুন যে আপনি সুন্দর কিছু ঢালাই করতে চান, কিন্তু উপকরণগুলি সম্পূর্ণ শুকনো নয়। তাহলে কি ঘটে? ছাঁচনির্মাণের সময় আর্দ্রতা বাষ্পে পরিণত হয় এবং বুদবুদ তৈরি হয়। অথবা হয়ত আপনি ইনজেকশনের গতি খুব বেশি সেট করেছেন, ভয়ানকভাবে ভিতরে বাতাস আটকে রেখেছেন।

বুদবুদ গঠন প্রতিরোধ সমাধান

-

উপাদান প্রস্তুতি

- আমি সবসময় ব্যবহারের আগে সমস্ত প্লাস্টিক সামগ্রী শুকিয়ে ফেলি। এটা স্টাইল করার আগে আপনার চুল শুকানোর মত – খুবই প্রয়োজনীয়।

- ডিহিউমিডিফাইং ড্রায়ার আর্দ্রতা দূর করতে সাহায্য করে। তারা আমার প্রিয় হাতিয়ার.

-

ইনজেকশনের গতি এবং চাপ নিয়ন্ত্রণ

- ধীরে ধীরে গতির সামঞ্জস্য বায়ু এড়াতে সাহায্য করে; এটা বুদবুদ প্রতিরোধ করার জন্য একটি গ্লাসে ধীরে ধীরে সোডা ঢালার মত।

- ফ্ল্যাশ এড়াতে সঠিকভাবে চাপ সেট করুন। অত্যধিক চাপ অমসৃণ প্রান্তের দিকে নিয়ে যায়, যেমন একটি কেক থেকে তুষারপাত। খুব বেশি হিম!

-

ছাঁচ নকশা বিবেচনা

- ভেন্টিং সিস্টেম আটকে থাকা বায়ুকে পালাতে দেয়। তাজা বাতাসের জন্য একটি জানালা খোলার কল্পনা করুন।

- এমনকি প্রাচীরের বেধের ছাঁচগুলি ধারাবাহিক শীতলতা নিশ্চিত করে এবং সংকোচন প্রতিরোধ করে।

উদাহরণ সারণী: বিভিন্ন পণ্যে বুদবুদের প্রভাব

| পণ্যের ধরন | বুদবুদের প্রভাব |

|---|---|

| প্লাস্টিকের পাত্রে | আপস করা sealing |

| ইলেকট্রনিক হাউজিং | চেহারা ত্রুটি |

| মোটরগাড়ি যন্ত্রাংশ | শক্তি এবং স্থায়িত্ব হ্রাস |

বুদবুদ প্রতিরোধের জন্য উন্নত কৌশল

- ভ্যাকুয়াম ছাঁচনির্মাণ: ভ্যাকুয়াম অবস্থা ছাঁচের গহ্বর থেকে আটকে থাকা বাতাস এবং আর্দ্রতা সরিয়ে দেয়। একটি ভ্যাকুয়াম ক্লিনার ব্যবহার করে সমস্ত ময়লা চুষে নেওয়ার ছবি।

- গ্যাস-সহায়ক ইনজেকশন ছাঁচনির্মাণ: গ্যাস প্লাস্টিককে ছাঁচের দেয়ালের বিরুদ্ধে ধাক্কা দেয় যাতে বায়ু আটকে যায়।

আরও শেখার জন্য, আমি বুদবুদের মতো ত্রুটি কমাতে উন্নত ছাঁচনির্মাণ কৌশল 7 এই পদ্ধতিগুলি পণ্যের ফলাফল উন্নত করতে পারে এবং দক্ষতা বাড়াতে পারে। এছাড়াও, নিয়মিত ছাঁচ পরীক্ষা করা এবং উত্পাদনের বিবরণ দেখা সত্যিই বুদবুদ কমাতে এবং পণ্যের গুণমান উন্নত করতে সহায়তা করে।

উপকরণের আর্দ্রতা ছাঁচনির্মাণের সময় বুদবুদ সৃষ্টি করে।সত্য

উত্তপ্ত হলে আর্দ্রতা বাষ্পে পরিণত হয়, বুদবুদ তৈরি করে।

ইনজেকশনের গতি বাড়ানো বুদবুদ গঠন প্রতিরোধ করে।মিথ্যা

অত্যধিক গতি বাতাসকে আটকাতে পারে, আরও বুদবুদ সৃষ্টি করে।

ছাঁচনির্মাণ প্রক্রিয়ায় ছোট শটগুলির কারণ কী?

আপনি কি কখনও আপনার কর্মশালায় দাঁড়িয়ে অর্ধ-সমাপ্ত ছাঁচের দিকে তাকিয়ে বিস্মিত বোধ করেছেন? কি সম্ভবত ভুল হয়েছে?

ছাঁচনির্মাণের সময় ছোট শট ঘটে যখন ইনজেকশনের চাপ খুব কম হয় বা ইনজেকশনের গতি খুব ধীর হয়। দরিদ্র উপাদান প্রবাহ এবং পর্যাপ্ত বায়ু ভেন্ট এছাড়াও এই সমস্যা সৃষ্টি করে. এই কারণগুলি প্লাস্টিককে সম্পূর্ণরূপে ছাঁচ ভর্তি করা থেকে বিরত করে। এই সমস্যার সমাধান সম্পূর্ণরূপে গঠিত পণ্য বাড়ে। সম্পূর্ণরূপে গঠিত পণ্য গুরুত্বপূর্ণ.

ইনজেকশনের চাপ এবং গতি

আমার মনে আছে একটি দিন যখন আমি শর্ট শট নিয়ে সমস্যায় পড়েছিলাম। চাপ সেটিংস প্রথমে ঠিক বলে মনে হয়েছিল, কিন্তু ঘনিষ্ঠভাবে দেখার পরে, আমি দেখেছি যে ছাঁচটি সম্পূর্ণরূপে পূরণ করার জন্য ইনজেকশনের চাপ কিছুটা কম ছিল। কম ইনজেকশনের চাপ পুরো প্রক্রিয়া আটকে রাখে।

ছোট শটের একটি প্রাথমিক কারণ হল অপর্যাপ্ত ইনজেকশন চাপ। গলিত প্লাস্টিকের পুরো ছাঁচের গহ্বরটি পূরণ করার জন্য পর্যাপ্ত শক্তি প্রয়োজন। যদি চাপ খুব কম হয় বা ইনজেকশনের গতি 8 ধীর হয়, তাহলে উপাদানটি ছাঁচের সমস্ত অংশে পৌঁছাতে পারে না, যার ফলে পণ্যগুলি অসম্পূর্ণ হতে পারে। এই পরামিতি সামঞ্জস্য উল্লেখযোগ্যভাবে ছোট শট ঘটনা কমাতে পারে.

উপাদান তরলতা

একবার, একটি পুরু প্লাস্টিকের সাথে, আমি দেখেছিলাম যে কীভাবে এর দুর্বল প্রবাহ জটিল নকশাগুলি পূরণ করতে বাধা দেয়। তাপমাত্রা সামঞ্জস্য করে, আমরা এই একগুঁয়ে প্লাস্টিক থেকে আরও ভাল প্রবাহ পেয়েছি। এই ধাপটি অত্যন্ত গুরুত্বপূর্ণ যখন ডিজাইনের সুনির্দিষ্ট পূরণের প্রয়োজন হয়।

প্লাস্টিক গলিত 9 তরলতা আরেকটি কারণ। উচ্চ-সান্দ্রতা উপকরণ জটিল ছাঁচ নকশা মাধ্যমে প্রবাহ সংগ্রাম হতে পারে. এই উপকরণগুলি ব্যবহার করার সময়, তাপমাত্রা সেটিংস অপ্টিমাইজ করা প্রবাহ বৈশিষ্ট্যগুলিকে উন্নত করতে পারে।

ছাঁচ ভেন্টিং

অবরুদ্ধ ভেন্ট একবার আমাকে অনেক সমস্যা দিয়েছিল। ছাঁচ ভরাট হওয়ার সাথে সাথে ভাল বায়ুচলাচল বাতাসকে পালাতে দেয়। যদি ভেন্টগুলি ব্লক করা হয় বা ভালভাবে ডিজাইন করা না হয়, তাহলে বাতাস ভিতরে থাকে, প্লাস্টিকের প্রবাহ বন্ধ করে এবং ছোট শট সৃষ্টি করে।

ছাঁচটি পূর্ণ হওয়ার সাথে সাথে আটকে থাকা বাতাসকে পালানোর অনুমতি দেওয়ার জন্য সঠিকভাবে বের করা অপরিহার্য। যদি ভেন্টগুলি ব্লক করা হয় বা খারাপভাবে ডিজাইন করা হয় তবে এটি বায়ু পকেট তৈরি করতে পারে যা প্লাস্টিকের প্রবাহকে বাধা দেয় এবং ছোট শট সৃষ্টি করতে পারে।

উপাদান প্রস্তুতি

সমস্যাগুলি এড়াতে উপাদানগুলির যথাযথ প্রস্তুতির প্রয়োজন। আমি শিখেছি যে উপকরণগুলি সঠিকভাবে শুকানো হয়নি আর্দ্রতা নিয়ে আসে, প্রবাহে আঘাত করে এবং বুদবুদ সৃষ্টি করে।

ব্যবহারের আগে উপকরণগুলি সঠিকভাবে প্রস্তুত করা হয়েছে তা নিশ্চিত করা, ব্যবহারের আগে প্লাস্টিকের বৃক্ষগুলিকে পুঙ্খানুপুঙ্খভাবে শুকিয়ে এই সমস্যাগুলি প্রশমিত করতে সাহায্য করতে পারে যা ইনজেকশনের সময় বুদবুদ তৈরি করা থেকে জলীয় বাষ্পকে প্রতিরোধ করবে।

| কারণ | বর্ণনা |

|---|---|

| কম ইনজেকশন চাপ | অপর্যাপ্ত বল সম্পূর্ণ ছাঁচ ভরাট বাধা দেয়। |

| ধীর ইনজেকশন গতি | ভরাট করতে বিলম্ব অসম্পূর্ণ এলাকায় নেতৃত্ব. |

| দরিদ্র উপাদান তরলতা | উচ্চ-সান্দ্রতা প্লাস্টিক সমস্ত ছাঁচের অংশে পৌঁছাতে লড়াই করে। |

| অপর্যাপ্ত ছাঁচ ভেন্টিং | আটকে থাকা বায়ু উপাদান প্রবাহকে বাধা দেয়, যার ফলে অসম্পূর্ণ ভরাট হয়। |

| অনুপযুক্ত উপাদান প্রস্তুতি | পদার্থের আর্দ্রতা বুদবুদ তৈরি করে এবং প্রবাহের বৈশিষ্ট্যকে প্রভাবিত করে। |

ব্যবহারিক সমাধান

ছাঁচ সেটআপের জন্য একটি চেকলিস্ট ব্যবহার করা আমার জন্য গেমটি পরিবর্তন করেছে; এর মধ্যে রয়েছে চাপের সেটিংস পরীক্ষা করা এবং সংক্ষিপ্ত শটগুলি কমাতে ভালভাবে উপকরণ প্রস্তুত করা।

চাপ সেটিংস, গতি ক্রমাঙ্কন, এবং উপাদান প্রস্তুতি প্রক্রিয়া সহ ছাঁচ সেটআপের জন্য একটি চেকলিস্ট প্রয়োগ করা ছোট শটগুলিকে ব্যাপকভাবে হ্রাস করতে পারে।

অপারেটরদের জন্য নিয়মিত প্রশিক্ষণ সকলকে সর্বোত্তম অনুশীলনের সমস্যা সমাধানের জন্য প্রস্তুত রাখে যা ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন সচেতনতা এবং সমস্যা সমাধানের ক্ষমতা বাড়াতে পারে।

সিমুলেশন সফ্টওয়্যার 10 ব্যবহার করে সামনের চিন্তাভাবনা উৎপাদনের আগে সম্ভাব্য সমস্যাগুলি দেখে আমাকে অনেক ঘন্টা বাঁচিয়েছে; এটি একটি সক্রিয় উপায় যা সত্যিই আমার কর্মপ্রবাহকে উন্নত করে।

কম ইনজেকশন চাপ ছোট শট কারণ.সত্য

অপর্যাপ্ত চাপ গলিত প্লাস্টিককে ছাঁচ সম্পূর্ণরূপে পূরণ করতে বাধা দেয়।

দরিদ্র উপাদান তরলতা ছাঁচ ভরাট বাড়ায়.মিথ্যা

উচ্চ-সান্দ্রতা উপাদানগুলি প্রবাহকে বাধা দেয়, যার ফলে অসম্পূর্ণ ছাঁচ পূরণ হয়।

কি ডিজাইন পরিবর্তন ইনজেকশন ছাঁচনির্মাণ ত্রুটি কমাতে পারে?

সমস্ত ডিজাইনার ইনজেকশন ছাঁচনির্মাণ সঙ্গে সমস্যার বিরক্তিকর জানেন। এই ত্রুটিগুলি সত্যিই পণ্যের গুণমান এবং দক্ষতার ক্ষতি করে। এখানে কিছু ইতিবাচক খবর রয়েছে➉ চতুর নকশা পরিবর্তন এই ঝামেলাপূর্ণ সমস্যাগুলি সরাসরি সমাধান করে৷

কৌশলগত নকশা পরিবর্তন সত্যিই ইনজেকশন ছাঁচনির্মাণ ত্রুটি কমাতে সাহায্য করে. ছাঁচ গঠন অপ্টিমাইজ করা একটি গুরুত্বপূর্ণ পদক্ষেপ. প্রাচীর বেধ সামঞ্জস্য অন্য. এই সমন্বয়গুলি উল্লেখযোগ্যভাবে ফ্ল্যাশ, সঙ্কুচিত চিহ্ন এবং জোড় লাইনের মতো সমস্যাগুলিকে কমিয়ে দিতে পারে।

ছাঁচ গঠন অপ্টিমাইজ করা

আমার মনে আছে প্রথমবার আমার ডিজাইনে ফ্ল্যাশ ত্রুটি 11-এর তারপর, ক্ল্যাম্পিং ফোর্স এবং এমনকি বিভাজন সারফেস আমার মিত্র হয়ে ওঠে। যথাযথ সমন্বয় প্লাস্টিক গলে যাওয়া বন্ধ করে। এটি পোস্ট-প্রসেসিংয়ের সময় বাঁচায় এবং পণ্যটিকে পালিশ এবং মসৃণ দেখায়।

| খুঁত | কারণ | নকশা সমাধান |

|---|---|---|

| ফ্ল্যাশ | অপর্যাপ্ত ছাঁচ clamping বল | ক্ল্যাম্পিং বল বৃদ্ধি করুন, এমনকি পৃষ্ঠগুলি নিশ্চিত করুন |

প্রাচীর বেধ সামঞ্জস্য

আমার কর্মজীবনের শুরুতে 12 নম্বর সংকোচন নকশায় সামঞ্জস্যপূর্ণ প্রাচীর বেধ এই সমস্যা বন্ধ করে। এমনকি শীতলকরণ এই পরিবর্তনের সাথে সম্ভব, পণ্যের চেহারা এবং অভিন্নতা পরিবর্তন করে। এটি একটি সত্যিকারের গেম-চেঞ্জার ছিল।

উপাদান প্রবাহ উন্নত

ওয়েল্ড মার্ক 13 আমাকে হতাশ করেছে – সেই কুৎসিত দাগ যেখানে প্লাস্টিকের প্রবাহ মিলিত হয়। পুনঃডিজাইন করা ছাঁচ প্রবাহের পথগুলি কোরের মতো বাধাগুলি হ্রাস করে সাহায্য করেছে, যা শক্তি এবং চেহারা উন্নত করেছে।

ভেন্টিং এবং আর্দ্রতা সম্বোধন করা

দুর্বল venting বা আর্দ্রতা থেকে বুদবুদ একটি দুঃস্বপ্ন ছিল. ত্রুটিগুলি হ্রাস করার জন্য ভাল-শুকনো উপকরণগুলি ব্যবহার করার সাথে সাথে আরও ভাল ভেন্টিং সিস্টেমগুলি উত্তর ছিল 14 । ইনজেকশনের গতি সামঞ্জস্য করা ক্যাভিটেশন এবং অসম্পূর্ণ ভরাট কাটা, পণ্যগুলিকে ত্রুটিমুক্ত হওয়ার কাছাকাছি নিয়ে আসে।

উত্পাদন প্রতিক্রিয়ার উপর ভিত্তি করে নিয়মিত নকশা পর্যালোচনাগুলি ত্রুটিগুলি ভালভাবে পরিচালনা করে, পণ্যের গুণমান উন্নত করে এবং উত্পাদনের গতি বাড়ায়। উন্নত সরঞ্জামগুলির সাথে ডিজাইন কৌশলগুলি অন্বেষণ করা ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলিকে আরও অপ্টিমাইজ করতে সহায়তা করে৷

উন্নত সফ্টওয়্যার টুলস ব্যবহার

আধুনিক CAD এবং সিমুলেশন সফটওয়্যার উদ্ঘাটন হয়েছে; তারা সম্ভাব্য ত্রুটিগুলি ভবিষ্যদ্বাণী করে যা সামঞ্জস্যের জন্য অনুমতি দেয় যা ভাল উপাদান প্রবাহের দিকে পরিচালিত করে এবং চক্রের সময় হ্রাস করে। এই সফ্টওয়্যার সমাধান 15 মানসম্পন্ন পণ্য তৈরিতে একটি প্রান্ত দেয়।

এই নকশা পরিবর্তনগুলি বাস্তবায়ন করে, নির্মাতারা ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলিতে ব্যয়বহুল ত্রুটিগুলি হ্রাস করার সময় পণ্যের গুণমানকে বাড়িয়ে তুলতে পারে। ইনজেকশন ছাঁচনির্মাণ বিশেষজ্ঞদের কাছ থেকে পরামর্শ চাওয়া 16 ন্যূনতম ত্রুটিগুলির জন্য ডিজাইন অপ্টিমাইজ করার জন্য মূল্যবান অন্তর্দৃষ্টি প্রদান করে, যাতে আপনি প্রতিযোগিতামূলক ক্ষেত্রে এগিয়ে থাকতে পারেন।

এমনকি পৃষ্ঠতল ফ্ল্যাশ ত্রুটি প্রতিরোধ.সত্য

এমনকি বিভাজন পৃষ্ঠগুলি নিশ্চিত করা প্লাস্টিক গলে যাওয়া ওভারফ্লো প্রতিরোধ করে, ফ্ল্যাশ হ্রাস করে।

অসম শীতলতা সংকোচন চিহ্ন হ্রাস করে।মিথ্যা

অসম শীতলতা সঙ্কুচিত চিহ্ন সৃষ্টি করে; অভিন্ন প্রাচীর বেধ এমনকি শীতল নিশ্চিত করে.

উপসংহার

এই নিবন্ধটি ফ্ল্যাশ, সঙ্কুচিত চিহ্ন, ঢালাই চিহ্ন, বুদবুদ এবং ছোট শটগুলির মতো সাধারণ ইনজেকশন ছাঁচনির্মাণ ত্রুটিগুলি অন্বেষণ করে, তাদের কারণগুলি, পণ্যের গুণমানের উপর প্রভাব এবং উন্নতির জন্য সমাধানগুলির বিশদ বিবরণ দেয়৷

-

শিখুন কিভাবে উচ্চ ইনজেকশন চাপ এবং ছাঁচ নকশা ত্রুটিগুলি ফ্ল্যাশ গঠনে অবদান রাখে। ↩

-

মেশিন সেটিংস এবং ছাঁচ ডিজাইনের উন্নতির মাধ্যমে ফ্ল্যাশ কমানোর কৌশলগুলি অন্বেষণ করুন। ↩

-

ইনজেকশন ছাঁচনির্মাণে অন্যান্য সাধারণ ত্রুটিগুলি আবিষ্কার করুন এবং তারা কীভাবে পণ্যের গুণমানকে প্রভাবিত করে তা শিখুন। ↩

-

আবিষ্কার করুন কীভাবে ছাঁচের নকশায় বাধাগুলি গলিত প্রবাহকে প্রভাবিত করে এবং ঝালাই চিহ্নের মতো ত্রুটিগুলিতে অবদান রাখে। ↩

-

ঝালাই চিহ্ন গঠন কমানোর জন্য ছাঁচ নকশা কৌশল সম্পর্কে বিশেষজ্ঞের সুপারিশগুলি অন্বেষণ করুন। ↩

-

উন্নত পণ্যের গুণমানের জন্য সাধারণ ইনজেকশন ছাঁচনির্মাণ সমস্যাগুলি পরিচালনা এবং সমাধান করার অন্তর্দৃষ্টি পান। ↩

-

উদ্ভাবনী পদ্ধতিগুলি আবিষ্কার করুন যা বুদবুদের মতো সাধারণ ত্রুটিগুলি হ্রাস করে পণ্যের গুণমানকে উন্নত করে৷ ↩

-

এই লিঙ্কটি ব্যাখ্যা করে যে কীভাবে পরিবর্তিত ইনজেকশন গতি ছাঁচে তৈরি পণ্যগুলির গুণমান এবং সামঞ্জস্যকে প্রভাবিত করতে পারে। ↩

-

প্লাস্টিকের গলিত সান্দ্রতা কীভাবে ছাঁচের মধ্যে প্রবাহকে প্রভাবিত করে এবং এটিকে উন্নত করার কৌশলগুলি সম্পর্কে জানুন। ↩

-

আবিষ্কার করুন কিভাবে সিমুলেশন সরঞ্জামগুলি ছাঁচনির্মাণ প্রক্রিয়ায় সমস্যাগুলিকে প্রাকপ্রিয়ভাবে সনাক্ত করতে পারে। ↩

-

কিভাবে সঠিক ছাঁচ ক্ল্যাম্পিং উপাদান ওভারফ্লো প্রতিরোধ করে, পণ্যের নির্ভুলতা নিশ্চিত করে তা জানুন। ↩

-

বুঝুন কিভাবে অভিন্ন প্রাচীর বেধ ডেন্ট কমায় এবং পণ্যের চেহারা উন্নত করে। ↩

-

ভাল পণ্য শক্তির জন্য উপাদান প্রবাহ উন্নত নকশা কৌশল আবিষ্কার করুন. ↩

-

কীভাবে উন্নত ভেন্টিং সিস্টেমগুলি ছাঁচে বুদবুদ এবং ছোট শটগুলিকে কম করে তা অন্বেষণ করুন৷ ↩

-

সফ্টওয়্যার বৈশিষ্ট্যগুলি সম্পর্কে জানুন যা ডিজাইনের নির্ভুলতা এবং দক্ষতা বাড়ায়। ↩

-

ত্রুটি কমানোর কৌশল সম্পর্কে গভীর অন্তর্দৃষ্টি পেতে বিশেষজ্ঞদের সাথে সংযোগ করুন। ↩