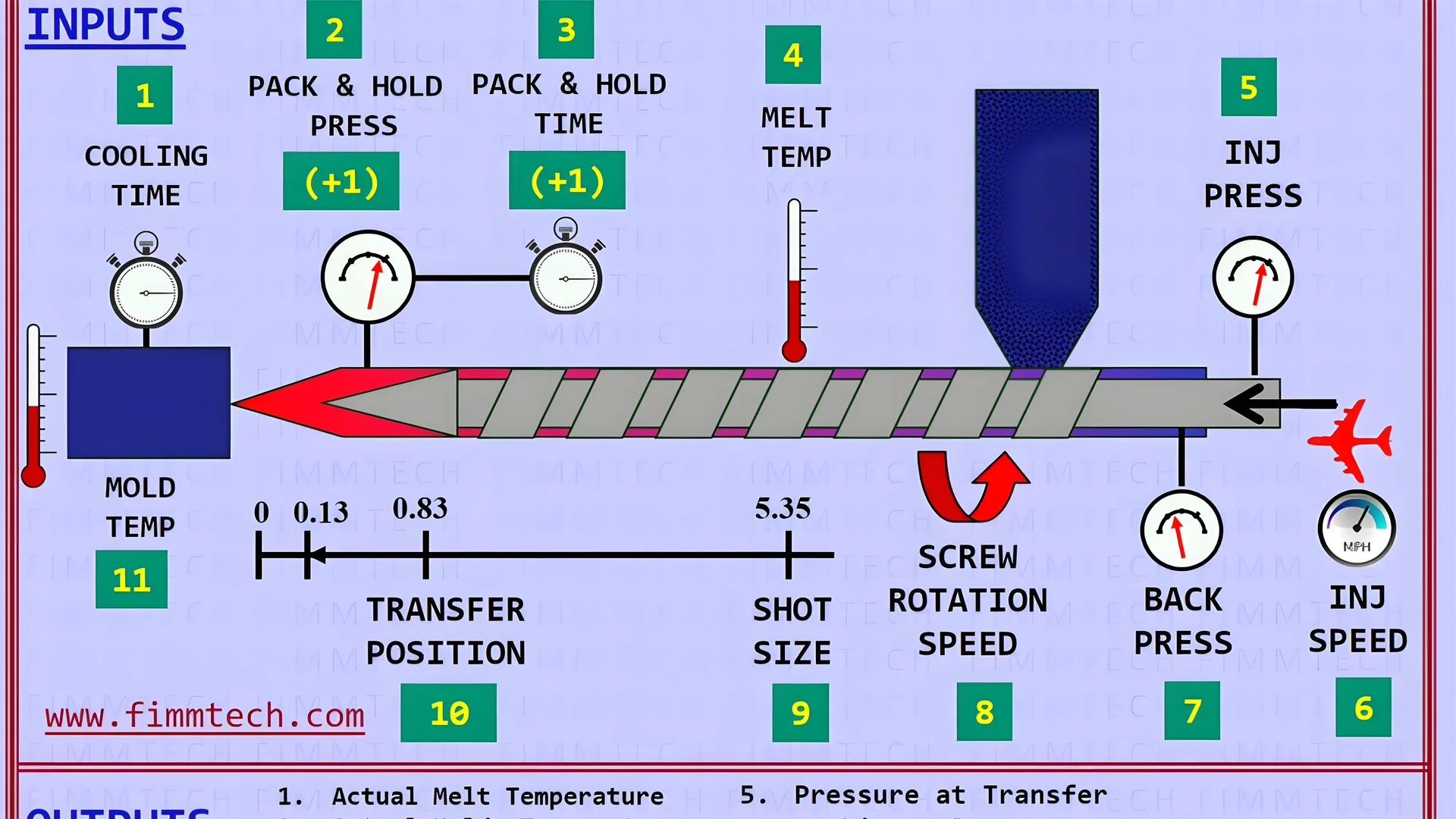

ইনজেকশন ছাঁচনির্মাণে ছাঁচের আন্ডারফিলিং প্রতিরোধের জন্য গতি, চাপ এবং আয়তনের মতো পরামিতিগুলি সামঞ্জস্য করা প্রয়োজন। গতি বা চাপ ধীরে ধীরে বৃদ্ধি পাওয়া উচিত। ছাঁচগুলি কার্যকরভাবে পূরণ করার জন্য সঠিক আয়তন পরিমাপ সত্যিই অত্যন্ত গুরুত্বপূর্ণ। মানের সাথে আপস করা উচিত নয়।.

কল্পনা করুন: আমি একটি ওয়ার্কশপে আছি, মেশিনের শব্দে ঘেরা এবং আমি দেখতে পাচ্ছি যে ছাঁচটি সম্পূর্ণরূপে ভরাট হয়নি। এটা বিরক্তিকর, কিন্তু আমি শিখেছি যে ইনজেকশনের গতি এবং চাপ পরিবর্তন করা সত্যিই সাহায্য করে। ধীরে ধীরে গতি বা চাপ বাড়িয়ে এবং ইনজেকশনের জন্য সঠিক ভলিউম খুঁজে বের করে, আমি প্রায়শই ঠিকঠাক ভরাট পাই।.

একটা সময় ছোট বোতলের ঢাকনার ছাঁচ ব্যবহার করা হত - আমি ৫০ সেমি/সেকেন্ড দিয়ে শুরু করেছিলাম এবং ধীরে ধীরে এটি বাড়িয়েছিলাম যতক্ষণ না আমি নিখুঁত বিন্দুটি খুঁজে পাই। আটকে থাকা বাতাস বা প্রবাহ থেকে দাগের মতো সমস্যাগুলি প্রতিরোধ করার জন্য গতির ভারসাম্য অনেক গুরুত্বপূর্ণ। প্রতিটি সমন্বয় ছাঁচটিকে নিখুঁত করার দিকে একটি পদক্ষেপ!

ইনজেকশনের গতি বৃদ্ধি করলে আন্ডারফিলিং রোধ করা হয়।.সত্য

ধীরে ধীরে ইনজেকশনের গতি বৃদ্ধি করলে ছাঁচ ভর্তির উন্নতি হতে পারে।.

অতিরিক্ত চাপ ছাঁচের ক্ষতি করতে পারে।.সত্য

উচ্চ চাপ ছাঁচ এবং মেশিনগুলিকে বিকৃত বা ক্ষতি করতে পারে।.

ইনজেকশন ছাঁচনির্মাণে ছাঁচের আন্ডারফিলিং কেন ঘটে?

ছাঁচের আন্ডারফিলিং ছোট মনে হতে পারে, কিন্তু এটি প্রায়শই গুরুতর সমস্যার দিকে পরিচালিত করে। এটি উপেক্ষা করলে সমস্যা দেখা দেয়। ত্রুটিগুলি বন্ধ করার জন্য কারণগুলি চিহ্নিত করা গুরুত্বপূর্ণ। এটি উচ্চমানের পণ্য তৈরি করতে সহায়তা করে। গুণমান গুরুত্বপূর্ণ।.

ইনজেকশন মোল্ডিংয়ে ছাঁচের আন্ডারফিলিং বেশিরভাগ ক্ষেত্রেই কম ইনজেকশন গতি, চাপ বা আয়তনের কারণে ঘটে। এই সেটিংসগুলি সামঞ্জস্য করা সত্যিই ছাঁচের ভরাট উন্নত করতে সাহায্য করে। এর ফলে পণ্যের মান উন্নত হয়। ফলাফল হল উন্নত মানের পণ্য।.

ইনজেকশন গতি সমন্বয়

গতিতে ধীরে ধীরে বৃদ্ধি

মাঝে মাঝে, যখন আমি ছাঁচের আন্ডারফিলিং 1 , তখন আমি প্রথমে ইনজেকশনের গতি পরিবর্তন করি। এটি আমাকে ছোটবেলায় আমার বাইকের গতি সামঞ্জস্য করার কথা মনে করিয়ে দেয়, বাম্পের উপর দিয়ে মসৃণভাবে চলার জন্য সঠিক গতি খুঁজে বের করে। বোতলের ঢাকনার মতো ছোট এবং সাধারণ ছাঁচের জন্য, আমি গতি 50 সেমি/সেকেন্ড থেকে 70 সেমি/সেকেন্ডে বাড়িয়ে দিতে পারি। এটি স্থির এবং মসৃণ, বাইক চালানোর সময় একটি ছন্দে ফিরে আসার মতো। তবে আমি সবসময় গর্ত এড়ানোর মতো ইনজেকশন গলে যাওয়া বা আটকে থাকা বাতাসের মতো সমস্যার জন্য সতর্ক থাকি।

সেগমেন্টেড স্পিড কন্ট্রোল

অন্যদিকে, জটিল কাঠামোর জন্য খণ্ডিত গতি খুবই গুরুত্বপূর্ণ হয়ে ওঠে। এটি এমন একটি আঁকাবাঁকা রাস্তা নেভিগেট করার মতো মনে হয় যেখানে প্রতিটি বাঁকের জন্য আলাদা স্টাইলের প্রয়োজন হয়। পাতলা-দেয়ালযুক্ত অংশগুলিতে 300 সেমি/সেকেন্ড পর্যন্ত গতির প্রয়োজন হতে পারে। চাপ এড়াতে পুরু অংশগুলিকে ধীর গতিতে চালানো উচিত।.

| পণ্যের ধরণ | পাতলা দেয়ালের জন্য গতি | পুরু দেয়ালের জন্য গতি |

|---|---|---|

| সরল কাঠামো | ৫০-৭০ সেমি/সেকেন্ড | – |

| জটিল কাঠামো | ১০০-৩০০ সেমি/সেকেন্ড | ৩০-৮০ সেমি/সেকেন্ড |

ইনজেকশন চাপ সমন্বয়

চাপের যুক্তিসঙ্গত বৃদ্ধি

আরেকটি গুরুত্বপূর্ণ বিষয় হল ইনজেকশনের চাপ। এটা অনেকটা গোসলের জন্য নিখুঁত পানির চাপ খুঁজে বের করার মতো - খুব কম হলে ঠান্ডা লাগে; খুব বেশি হলে দংশন হয়। ৮০ এমপিএ থেকে ৮৫ এমপিএ পর্যন্ত চাপ বাড়িয়ে, আমি সত্যিই দেখতে পাই যে ছাঁচটি আরও ভালোভাবে ভরেছে কিনা। তবে, আমি সবসময় এই সমন্বয়গুলি নিরাপদে রাখার চেষ্টা করি, অনেকটা দীর্ঘ ড্রাইভের আগে আমার গাড়ির টায়ারের চাপ পরীক্ষা করার মতো।.

হোল্ডিং প্রেসার অপ্টিমাইজেশন

যখন ঠান্ডা করার সময় সঙ্কুচিত হওয়ার সমস্যা হয়, তখন ধরে রাখার চাপ বাড়ানো সাহায্য করে। এটিকে 30 MPa থেকে প্রায় 40-50 MPa-তে স্থানান্তর করলে প্রায়শই সমস্যার সমাধান হয়।.

ইনজেকশন ভলিউম সমন্বয়

ইনজেকশন ভলিউমের সঠিক গণনা

পরিশেষে, ইনজেকশনের পরিমাণ পুনঃগণনা করা অত্যন্ত গুরুত্বপূর্ণ। এটা রাতের খাবারের জন্য পর্যাপ্ত জিনিস কেনার জন্য আমার মুদিখানার তালিকা দুবার পরীক্ষা করার মতো। যদি আমি এমন একটি পণ্য নিয়ে কাজ করি যার ঘনত্ব 1.2 গ্রাম/সেমি³, তাহলে আমি হিসাব করব যে আমার প্রায় 180 গ্রাম উপাদানের প্রয়োজন। আমার মেশিনের সেটিংস এই প্রয়োজনীয়তার সাথে মেলে।.

| মাত্রা (সেমি) | ঘনত্ব (g/cm³) | প্রয়োজনীয় আয়তন (ছ) |

|---|---|---|

| ১০ x ৫ x ৩ | 1.2 | ~180 |

এই বিশদগুলি বোঝার মাধ্যমে এবং এই পরামিতিগুলিকে কার্যকরভাবে সামঞ্জস্য করার মাধ্যমে, আমি আন্ডারফিলিং সমস্যাগুলি সরাসরি সমাধান করতে এবং আমার প্রকল্পগুলির জন্য প্রয়োজনীয় উচ্চ-মানের মান বজায় রাখতে সক্ষম হয়েছি।.

ধীরে ধীরে গতি বৃদ্ধি ছাঁচের আন্ডারফিলিং প্রতিরোধ করে।.সত্য

ধীরে ধীরে ইনজেকশনের গতি বৃদ্ধি করলে ছাঁচ ভর্তির উন্নতি হতে পারে।.

অতিরিক্ত চাপ সবসময় ছাঁচ ভর্তির উন্নতি করে।.মিথ্যা

অতিরিক্ত চাপ ছাঁচ বা মেশিনের ক্ষতি করতে পারে।.

ইনজেকশনের গতি ছাঁচ ভর্তিকে কীভাবে প্রভাবিত করে?

ইনজেকশনের গতিতে সামান্য পরিবর্তন ছাঁচনির্মাণ প্রক্রিয়াটিকে সম্পূর্ণরূপে বদলে দিতে পারে। এটি একটি গানের গতি পরিবর্তনের মতো - মাত্র কয়েকটি বিট নাটকীয়ভাবে ফলাফলকে পরিবর্তন করে।.

ইনজেকশনের গতি গলিত পদার্থ কীভাবে ছাঁচে স্থানান্তরিত হয় তা প্রভাবিত করে। দ্রুত গতি প্রায়শই চক্রের সময় কমিয়ে দেয়; তবে, ত্রুটি দেখা দিতে পারে। ধীর গতি সম্পূর্ণরূপে পূর্ণ হয় কিন্তু আরও সময় নেয়।.

ছাঁচ ভর্তিতে ইনজেকশন গতির ভূমিকা

ইনজেকশনের গতি আমাকে মুগ্ধ করে কারণ এটি ছাঁচনির্মাণ প্রক্রিয়ার উপর গভীর প্রভাব ফেলে। একটি ছোট পরিবর্তন ফলাফলকে উল্লেখযোগ্যভাবে পরিবর্তন করতে পারে, যেমন পাস্তা সসের রেসিপিতে তাপ সামঞ্জস্য করলে এর স্বাদ উন্নত হয়। ইনজেকশনের গতি 2 ছাঁচে গলিত উপাদানের চলাচলের ধরণ পরিবর্তন করে, যা ভরাটের গতি এবং চূড়ান্ত পণ্যের গুণমান উভয়কেই প্রভাবিত করে।

গতিতে ধীরে ধীরে বৃদ্ধি

একটি প্রকল্পে, আমি দেখেছি ছাঁচটি ভালোভাবে ভরছে না। আমি ধীরে ধীরে ইনজেকশনের গতি বাড়িয়েছি, ৫০ সেমি/সেকেন্ড থেকে শুরু করে ৭০ সেমি/সেকেন্ডে। এর প্রভাব তাৎক্ষণিকভাবে দেখা গেছে। এটি অসাধারণ ছিল। দ্রুত ট্রেন ধরার মতো, সঠিক গতি সমস্যার সমাধান করে। কিন্তু খুব দ্রুত গতিতে গেলে ত্রুটির ঝুঁকি থাকে, যেমন বাতাস আটকে থাকে। মনোযোগী সমন্বয় গুরুত্বপূর্ণ: ছোট পণ্যগুলিতে সামান্য বৃদ্ধি (১০-২০ সেমি/সেকেন্ড) প্রয়োজন, যখন বড় পণ্যগুলিতে আরও ছোট পরিবর্তন (৫-১০ সেমি/সেকেন্ড) সহ্য করা যায়।.

সেগমেন্টেড স্পিড কন্ট্রোল

জটিল নকশার জন্য, গতি ব্যবস্থাপনা অর্কেস্ট্রা পরিচালনার মতো। প্রতিটি অংশের নিজস্ব গতি প্রয়োজন। অসম্পূর্ণ অংশ এড়াতে পাতলা অংশগুলিতে দ্রুত ভরাট (১০০-৩০০ সেমি/সেকেন্ড) প্রয়োজন। পুরু অংশগুলি অভ্যন্তরীণ চাপ বন্ধ করতে এবং সমান ভরাট অর্জনের জন্য ধীর গতি (৩০-৮০ সেমি/সেকেন্ড) পছন্দ করে।.

| সেগমেন্টের ধরণ | প্রস্তাবিত গতি |

|---|---|

| পাতলা দেয়ালযুক্ত | ১০০-৩০০ সেমি/সেকেন্ড |

| পুরু দেয়ালযুক্ত | ৩০-৮০ সেমি/সেকেন্ড |

ইনজেকশনের গতি বনাম ইনজেকশনের চাপ

শুধুমাত্র তাপমাত্রাই কেক ভালোভাবে বেক করতে পারে না; একইভাবে, ইনজেকশন চাপ 3 অত্যন্ত গুরুত্বপূর্ণ। কম চাপ মানে কম ভর্তি, কম গতির অনুরূপ। ধীরে ধীরে 5-10 MPa চাপ বৃদ্ধি করলে সাহায্য করে কিন্তু ক্ষতি রোধ করার জন্য এটি নিরাপদ থাকা আবশ্যক।

ব্যবহারিক প্রয়োগ এবং গণনা

কেকের জন্য উপাদান পরিমাপ করার মতো সঠিক ইনজেকশনের পরিমাণ অপরিহার্য। গহ্বরের আয়তন পুনঃগণনা করুন এবং মেশিনের সেটিংস নিখুঁতভাবে ফিট করার জন্য সামঞ্জস্য করুন। উদাহরণস্বরূপ, 150 cm³ এর একটি গহ্বরের আয়তন সম্পূর্ণরূপে পূরণ করতে প্রায় 180 গ্রাম প্লাস্টিকের প্রয়োজন।.

| ফ্যাক্টর | অ্যাকশন |

|---|---|

| গহ্বরের আয়তন | পণ্যের মাত্রা ব্যবহার করে পুনরায় গণনা করুন |

| ইনজেকশন স্ট্রোক | গণনা করা প্রয়োজনীয়তা অনুসারে সামঞ্জস্য করুন |

এই ক্ষেত্রগুলি অন্বেষণ করলে দেখা যায় যে অন্যান্য বিষয়গুলির সাথে ইনজেকশনের গতি কতটা ভালোভাবে বোঝার মাধ্যমে পণ্যের মান উন্নত হয়। এই গতিশীলতার অন্তর্দৃষ্টি আমাদের সর্বোত্তম ফলাফলের জন্য প্রক্রিয়াগুলিকে পরিমার্জন করতে সাহায্য করে।.

ধীরে ধীরে গতি বৃদ্ধি করলে আন্ডারফিলিংয়ের সমস্যা সমাধান করা যেতে পারে।.সত্য

গতি বৃদ্ধি প্রবাহ উন্নত করে এবং আন্ডারফিলিং কমিয়ে ছাঁচ পূরণ করতে সাহায্য করে।.

অতিরিক্ত চাপ ছাঁচের বিকৃতি ঘটাতে পারে।.সত্য

উচ্চ চাপ ছাঁচের সীমা অতিক্রম করতে পারে, যার ফলে বিকৃতি বা ক্ষতি হতে পারে।.

কখন আপনার ইনজেকশন প্রেসার সেটিংস সামঞ্জস্য করা উচিত?

ইনজেকশন মোল্ডিংয়ে কি আপনার প্রায়শই ত্রুটির সমস্যা হয়? চাপের সেটিংস পরিবর্তন করা আপনার প্রয়োজনীয় সমাধান হতে পারে।.

ইনজেকশন চাপের সমস্যা সমাধানের জন্য, ছাঁচে কম ভর্তি বা ত্রুটির মতো সমস্যা দেখলেই শুরু করুন। ধীরে ধীরে চাপ ৫-১০MPa করে বাড়ান। ছাঁচ এবং মেশিনের সীমা সর্বদা মনে রাখবেন। সম্ভাব্য ক্ষতি এড়িয়ে চলুন। সত্যিই এড়িয়ে চলুন।.

ইনজেকশন চাপ কীভাবে সামঞ্জস্য করবেন তা বোঝা

ইনজেকশন মোল্ডিং নিয়ে কাজ করার প্রথম দিকে, আমি দ্রুত বুঝতে পেরেছিলাম যে চাপ সঠিকভাবে 4। এটি একটি থালা নিখুঁত করার মতো; একটু বেশি বা কম সবকিছু বদলে দেয়। যখন আমি কম ভরাট পণ্য বা ত্রুটি দেখি তখন এই সেটিংস সামঞ্জস্য করা প্রয়োজন হয়ে পড়ে। ক্ষতি এড়াতে আমাকে সতর্ক থাকতে হবে।

কখন চাপ পরিবর্তন করা উচিত তা জানা

আন্ডারফিলিং : কখনও এমন কোনও পণ্য দেখেছেন যা অসম্পূর্ণ দেখায়? আন্ডারফিলিং বলতে এটাই বোঝায়। এই পরিস্থিতিতে, আমি সাধারণত ৫-১০ এমপিএ চাপ যোগ করি এবং দেখি পরিস্থিতি ঠিক হয় কিনা।

ত্রুটি : ছোট ছবি বা ওয়ারপিং দেখা বিরক্তিকর। এর ফলে প্রায়শই বোঝা যায় যে চাপটি ভুল। নির্দেশনার জন্য আমি এখানে একটি সহজ টেবিল ব্যবহার করছি:

| সমস্যা | প্রস্তাবিত সমন্বয় |

|---|---|

| আন্ডারফিলিং | ৫-১০MPa বৃদ্ধি করুন |

| ছোট শট | প্রয়োজন অনুসারে সামঞ্জস্য করুন |

| ওয়ার্পিং | ক্রমশ সূক্ষ্ম-টিউন করুন |

মেশিন এবং ছাঁচের সীমার সাথে চাপের ভারসাম্য বজায় রাখা

চাপ বাড়ানোর প্রলোভন প্রবল, কিন্তু ছাঁচ এবং মেশিনের সীমা বিবেচনা করা জরুরি। একবার, আমি এটি উপেক্ষা করেছিলাম এবং ক্ষতিগ্রস্ত ছাঁচের সাথে শেষ হয়ে গিয়েছিলাম। শিক্ষা পেয়েছি! জিনিসগুলি নিরাপদ রাখতে এবং ছাঁচের বিকৃতি 5 ।

হোল্ডিং প্রেসার অপ্টিমাইজ করা

ধারণ চাপ পরিবর্তনের ফলে পণ্যের গুণমান ব্যাপকভাবে প্রভাবিত হয়। যদি গলিত সংকোচনের সমস্যা হয়, তাহলে আমি ধারণ চাপ 30MPa থেকে 40-50MPa পর্যন্ত বৃদ্ধি করি। এটি সাধারণত আকৃতি স্থিতিশীল করতে সাহায্য করে।.

ব্যবহারিক বিবেচ্য বিষয়গুলি

আমি যে প্রতিটি সমন্বয় চেষ্টা করি তা একটি পরীক্ষার মতো কাজ করে - আমি পরীক্ষা করি এবং পর্যবেক্ষণ করি যে এটি পণ্যের গুণমান এবং সরঞ্জামের উপর কী প্রভাব ফেলে। কখনও কখনও, আমি অভিজ্ঞ পেশাদারদের জিজ্ঞাসা করি অথবা আমার পদ্ধতি পরীক্ষা করার জন্য সিমুলেশন সরঞ্জাম ব্যবহার করি।.

উপসংহার

ইনজেকশন চাপ সামঞ্জস্য করা কেবল ত্রুটিগুলি ঠিক করার জন্যই নয়; এটি উচ্চ পণ্যের গুণমান নিশ্চিত করার জন্য অত্যাবশ্যক। পদ্ধতিগতভাবে বিশ্লেষণ এবং সমন্বয় করার মাধ্যমে, আমি দক্ষতার সাথে উৎপাদন বজায় রাখি এবং পণ্যের মান উন্নত করি। চাপ সমন্বয় 6 আমি আরও গভীর অন্তর্দৃষ্টি পেয়েছি। দক্ষ বা নতুন যাই হোন না কেন, এই বিবরণগুলি বোঝা আপনার কাজের ক্ষেত্রে সত্যিই গুরুত্বপূর্ণ।

ইনজেকশনের গতি বৃদ্ধি করলে ছাঁচের আন্ডারফিলিং কমতে পারে।.সত্য

ধীরে ধীরে গতি বৃদ্ধি ছাঁচগুলিকে আরও ভালভাবে পূরণ করতে সাহায্য করে, যার ফলে আন্ডারফিল হ্রাস পায়।.

উচ্চ ধারণ চাপ সর্বদা ছাঁচের বিকৃতি ঘটায়।.মিথ্যা

অতিরিক্ত চাপের ফলে বিকৃতির ঝুঁকি থাকে, কিন্তু সব উচ্চ চাপের ক্ষেত্রে তা হয় না।.

ছাঁচ ভর্তিতে ইনজেকশন ভলিউম কেন গুরুত্বপূর্ণ?

আপনি কি কখনও ভেবে দেখেছেন যে ইনজেকশনের পরিমাণ আপনার ছাঁচ ভর্তি প্রক্রিয়াকে কতটা প্রভাবিত করে? এই বিশদটি তাৎপর্যপূর্ণ। এই ধাপের গুরুত্বপূর্ণ অংশগুলি আমি ব্যাখ্যা করব।.

ছাঁচ ভর্তির ক্ষেত্রে ইনজেকশনের পরিমাণ অত্যন্ত গুরুত্বপূর্ণ। এটি ছাঁচের গহ্বরে প্রবেশকারী প্লাস্টিকের সঠিক পরিমাণ নির্ধারণ করে। এই আয়তনের সঠিক গণনা অত্যন্ত গুরুত্বপূর্ণ। সঠিক পরিমাপ কম ভরাট বা অতিরিক্ত ফ্ল্যাশের মতো ত্রুটিগুলি হ্রাস করে। এই সমস্যাগুলি হ্রাস পেলে প্রক্রিয়াটি আরও ভাল হয়।.

ইনজেকশন ভলিউমের গুরুত্ব

আমার ছাঁচ নকশার কাজে, আমি দেখেছি যে সঠিক ইনজেকশন ভলিউম পাওয়া কফির জন্য নিখুঁত মিশ্রণ খুঁজে বের করার মতো - খুব কম বা খুব বেশি এবং ফলাফল ভুল বলে মনে হয়। এটি সরাসরি আমরা যা তৈরি করি তার গুণমান এবং ধারাবাহিকতার উপর প্রভাব ফেলে। শিল্পটি হল সংকোচন এবং চাপ বিবেচনা করে একটি ছাঁচ পূরণ করার জন্য প্রয়োজনীয় সঠিক প্লাস্টিক গণনা করা। এই ভারসাম্যের অভাব একটি ভাল দিনকে সমস্যায় ভরা করে তুলতে পারে।.

ইনজেকশন ভলিউম গণনা করা হচ্ছে

আমার মনে আছে যখন আমি প্রথম ইনজেকশনের পরিমাণ গণনা করেছিলাম; এটা একটা কঠিন ধাঁধা সমাধান করার মতো ছিল। আপনি ছাঁচের আকার দিয়ে শুরু করুন এবং উপাদানের ঘনত্ব বিবেচনা করুন। উদাহরণস্বরূপ, যদি কোনও অংশের জন্য 150cm³ প্রয়োজন হয় এবং ঘনত্ব 1.2g/cm³ হয়, তাহলে সংকোচনের কারণে আপনার প্রায় 180g প্লাস্টিকের প্রয়োজন হবে। এটি বেক করার মতো এবং কেকটি ভালভাবে উপরে উঠছে তা নিশ্চিত করার জন্য নিখুঁত নির্ভুলতার প্রয়োজন।.

| গহ্বরের মাত্রা | ঘনত্ব (g/cm³) | গণনাকৃত আয়তন (সেমি³) | প্রয়োজনীয় ওজন (ছ) |

|---|---|---|---|

| উদাহরণ মাত্রা | 1.2 | 150 | 180 |

পণ্যের মানের উপর প্রভাব

আমি কষ্ট করে শিখেছি যে ভুল ইনজেকশন ভলিউমের কারণে ত্রুটি দেখা দেয় যেমন কম ভরাট, অসম্পূর্ণ অংশ তৈরি বা খুব বেশি ফ্ল্যাশ, অতিরিক্ত ছাঁটাইয়ের কাজ এবং নষ্ট উপাদান। এটি কাপকেক লাইনারকে অতিরিক্ত ভরাট করার মতো; খুব বেশি মিশ্রণ ছড়িয়ে পড়ে এবং বিশৃঙ্খলা তৈরি করে।.

ভুল ইনজেকশন ভলিউমের কারণে বিভিন্ন ত্রুটি ৭ যেমন আন্ডারফিলিং, যেখানে পর্যাপ্ত উপাদান ইনজেক্ট করা হয় না, যার ফলে অংশগুলি অসম্পূর্ণ হয়ে যায়। বিপরীতভাবে, অতিরিক্ত উপাদান ঝলকানি সৃষ্টি করতে পারে, যেখানে ছাঁচের গহ্বর থেকে প্লাস্টিক বেরিয়ে যায়, যার ফলে সম্পদের অপচয় এবং অতিরিক্ত ছাঁটাই প্রক্রিয়া দেখা দেয়।

গতি এবং চাপের সাথে ইনজেকশন ভলিউমের ভারসাম্য বজায় রাখা

ইনজেকশনের ভলিউম পরিবর্তন করার অর্থ প্রায়শই গতি এবং চাপ সামঞ্জস্য করা। জটিল ডিজাইনের জন্য, সেগমেন্টেড ইনজেকশনের গতি সত্যিই সহায়ক। উদাহরণস্বরূপ, পাতলা অংশগুলি দ্রুত পূরণ করুন কিন্তু মোটা অংশগুলির জন্য ধীর করুন—যেমন হাইওয়েতে দ্রুত গাড়ি চালানো এবং শহরের রাস্তায় ধীর গতিতে গাড়ি চালানো।.

- উদাহরণ গতি সমন্বয়:

- পাতলা-দেয়ালের অংশ : ১০০-৩০০ সেমি/সেকেন্ড

- পুরু-দেয়ালের অংশ : 30-80 সেমি/সেকেন্ড

এই ভারসাম্য বজায় রাখলে ছাঁচের উপর চাপ না পড়েই মেশিনটি মসৃণভাবে কাজ করে। হোল্ডিং প্রেসার সামঞ্জস্য করলে ঠান্ডা হওয়ার ফলে ভলিউম হ্রাস নিয়ন্ত্রণ করা যায়, আকার স্থিতিশীল থাকে। এটি উৎপাদন মসৃণ রাখার বিষয়ে, অনেকটা একটি সুপরিচালিত অর্কেস্ট্রার মতো।.

অন্যান্য বিষয়ের সাথে ইনজেকশনের পরিমাণ সামঞ্জস্য করে, আমরা দুর্দান্ত উৎপাদন ফলাফল পাই। ইনজেকশন ছাঁচনির্মাণের গতিবিদ্যা 8 আরও দক্ষতা প্রকাশ পেতে পারে এবং প্রতিটি প্রকল্প সফল হয় তা নিশ্চিত করা যেতে পারে।

ইনজেকশনের গতি বৃদ্ধি করলে ছাঁচ ভর্তির উন্নতি হতে পারে।.সত্য

ধীরে ধীরে গতি বৃদ্ধি করলে আন্ডারফিলড ছাঁচগুলি পূরণ করতে সাহায্য করে, পণ্যের মান উন্নত হয়।.

অতিরিক্ত ইনজেকশন চাপ ছাঁচের অখণ্ডতাকে প্রভাবিত করে না।.মিথ্যা

অত্যধিক চাপ ছাঁচকে বিকৃত বা ক্ষতিগ্রস্ত করতে পারে, যা উৎপাদনের মানকে প্রভাবিত করে।.

কিভাবে সেগমেন্টেড স্পিড কন্ট্রোল জটিল ছাঁচগুলিকে অপ্টিমাইজ করতে পারে?

সুন্দরভাবে তৈরি জিনিসপত্র নষ্ট করার সময় ছাঁচের সমস্যা দেখা দেওয়ার মতো বিরক্তিকর অভিজ্ঞতা কি কখনও আপনার হয়েছে? অবশ্যই হয়েছে।.

সেগমেন্টেড স্পিড কন্ট্রোল ছাঁচের অনন্য বৈশিষ্ট্যের উপর ভিত্তি করে বিভিন্ন পর্যায়ে ইনজেকশনের গতিকে অভিযোজিত করে। এই সুনির্দিষ্ট পদ্ধতিটি ছোট শট এবং অভ্যন্তরীণ চাপের মতো সাধারণ ত্রুটিগুলি এড়ায়। চূড়ান্ত পণ্যটি খুব উচ্চ মানের। প্রকৃতপক্ষে, উচ্চ মানের।.

সেগমেন্টেড স্পিড কন্ট্রোল বোঝা

যখন আমি প্রথম ইনজেকশন ছাঁচনির্মাণে সেগমেন্টেড স্পিড কন্ট্রোল আবিষ্কার করি, তখন এটি একটি লুকানো টুল খুঁজে পাওয়ার মতো ছিল। এই পদ্ধতিটি বিভিন্ন পর্যায়ে ইনজেকশনের গতি পরিবর্তন করে একটি ছাঁচের নির্দিষ্ট চাহিদা মেটাতে, বিশেষ করে জটিল প্যাটার্ন এবং বিভিন্ন দেয়ালের পুরুত্বের নকশার জন্য। এটি কঠিন ছাঁচের জন্য খুবই সহায়ক যা রাতের ঘুম নষ্ট করতে পারে।.

গতি বিভাজনের সুবিধা

-

ছোট ছোট শট বন্ধ করা : আমার একবার পাতলা দেয়ালের অংশগুলি নিয়ে একটি প্রকল্প ছিল যা সম্পূর্ণরূপে পূরণ করা কঠিন ছিল। এই জায়গাগুলিতে দ্রুত গতি, 100 - 300 সেমি/সেকেন্ডের মধ্যে, গলিত উপাদানগুলিকে এটি নিশ্চিত করেছিল যে ছাঁচটি সম্পূর্ণরূপে পূরণ হয়েছে।

-

অভ্যন্তরীণ চাপ কমানো : ঘন অংশে ধীর গতিতে ইনজেকশন, প্রায় 30 - 80 সেমি/সেকেন্ড, চাপ তৈরি হওয়া বন্ধ করে এবং বিকৃতি রোধ করে। গলিত পদার্থ আরও সহজে স্থির হতে পারে।

| ছাঁচ বিভাগ | প্রস্তাবিত গতি (সেমি/সেকেন্ড) |

|---|---|

| পাতলা দেয়ালযুক্ত | 100 – 300 |

| পুরু দেয়ালযুক্ত | 30 – 80 |

এই পদ্ধতিটি কীভাবে ব্যবহার করবেন

-

ধাপে ধাপে গতি বৃদ্ধি : একটি সাধারণ গতি দিয়ে শুরু করে ধীরে ধীরে এটি বৃদ্ধি করা, ছোট জিনিসের জন্য প্রায় ১০ - ২০ সেমি/সেকেন্ড, আমাকে প্রক্রিয়াটি সূক্ষ্মভাবে সুরক্ষিত করতে সাহায্য করে। ছাঁচটি কীভাবে পূর্ণ হয় তা পর্যবেক্ষণ করা এবং প্রয়োজন অনুসারে সামঞ্জস্য করা গুরুত্বপূর্ণ।

-

লাইভ অ্যাডজাস্টমেন্ট : রিয়েল-টাইম তথ্যের জন্য সেন্সর ব্যবহার সবকিছু বদলে দেয়। তারা গতি সামঞ্জস্য করার জন্য ডেটা সরবরাহ করে যাতে প্রতিটি ছাঁচের অংশ নিখুঁতভাবে পূরণ হয়।

চ্যালেঞ্জ এবং ভাবার বিষয়গুলি

-

গলানোর ইনজেকশনের সমস্যা প্রতিরোধ : দ্রুত ভরাট গতি লোভনীয়, কিন্তু ভারসাম্য খুঁজে বের করা প্রয়োজন। খুব বেশি গতির ফলে গলানোর ইনজেকশন ত্রুটির মতো সমস্যা দেখা দিতে পারে, যা আসলে ঝামেলার যোগ্য নয়।

-

মেশিনের ক্ষমতা : সর্বদা পরীক্ষা করে দেখুন যে আপনার ইনজেকশন মোল্ডিং মেশিন 10 ক্ষতি বা অতিরিক্ত ক্ষয় ছাড়াই বিভিন্ন গতির পরিবর্তনের সাথে কাজ করতে পারে কিনা।

জটিল ছাঁচের ক্ষেত্রে বিভাগীয় গতি নিয়ন্ত্রণ ব্যাপকভাবে সাহায্য করেছে। প্রতিটি ছাঁচ বিভাগের চাহিদা অনুসারে গতি পরিবর্তন করলে পণ্যের মান উন্নত হয় এবং ত্রুটি এবং চক্রের সময় হ্রাস পায়। যদি কেউ এই পদ্ধতিগুলি সম্পর্কে আরও জানতে চান, তাহলে বিশেষজ্ঞ নির্দেশিকা এবং কেস স্টাডিগুলি দেখা একটি ভাল ধারণা।.

ধীরে ধীরে গতি বৃদ্ধি করলে আন্ডারফিলিং সমস্যা সমাধান হতে পারে।.সত্য

ধীরে ধীরে গতি বৃদ্ধি ছাঁচগুলিকে আরও ভালভাবে পূরণ করতে সাহায্য করে, ত্রুটিগুলি প্রতিরোধ করে।.

অতিরিক্ত ইনজেকশন চাপ সর্বদা উপকারী।.মিথ্যা

অত্যধিক চাপ ছাঁচ এবং মেশিনের ক্ষতি করতে পারে, যার ফলে ত্রুটি দেখা দিতে পারে।.

উপসংহার

ছাঁচের আন্ডারফিলিং রোধ করতে গতি, চাপ এবং আয়তনের মতো ইনজেকশন ছাঁচনির্মাণ পরামিতিগুলি সামঞ্জস্য করুন, সতর্কতার সাথে সমন্বয় এবং গণনার মাধ্যমে উচ্চ-মানের পণ্য নিশ্চিত করুন।.

-

ছাঁচের আন্ডারফিলিং সমাধান এবং উৎপাদন দক্ষতা উন্নত করার জন্য বিভিন্ন কৌশল অন্বেষণ করুন।. ↩

-

গলিত পদার্থের প্রবাহের বৈশিষ্ট্যগুলি ছাঁচ ভর্তি এবং পণ্যের গুণমানকে কীভাবে প্রভাবিত করে তা জানুন।. ↩

-

ইনজেকশনের গতি এবং চাপ কীভাবে ছাঁচ ভর্তির দক্ষতাকে প্রভাবিত করে তা আবিষ্কার করুন।. ↩

-

ইনজেকশনের চাপ কখন সামঞ্জস্য করতে হবে তা বোঝা দক্ষতা বৃদ্ধি করে এবং ত্রুটি হ্রাস করে, যা উচ্চমানের উৎপাদন বজায় রাখার জন্য অত্যন্ত গুরুত্বপূর্ণ।. ↩

-

অতিরিক্ত চাপ ছাঁচের ক্ষতি করতে পারে; ব্যয়বহুল মেরামত রোধ করতে এবং পণ্যের গুণমান বজায় রাখতে এর প্রভাব সম্পর্কে জানুন।. ↩

-

কার্যকরভাবে ইনজেকশন চাপ পরিচালনার জন্য গভীর জ্ঞান এবং সর্বোত্তম অনুশীলনের জন্য আরও সম্পদ অন্বেষণ করুন।. ↩

-

ভুল ইনজেকশন ভলিউমের কারণে সৃষ্ট সাধারণ ছাঁচনির্মাণ ত্রুটিগুলি বুঝুন।. ↩

-

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার গতিশীলতা অপ্টিমাইজ করার অন্তর্দৃষ্টি অর্জন করুন।. ↩

-

জটিল ছাঁচে ইনজেকশনের গতি সামঞ্জস্য করার মাধ্যমে কীভাবে ছোট শট এড়ানো যায় এবং ভরাটের মান উন্নত করা যায় তা জানুন।. ↩

-

আপনার সরঞ্জামগুলি অপ্টিমাইজড ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলির জন্য সেগমেন্টেড স্পিড অ্যাডজাস্টমেন্ট সমর্থন করে কিনা তা আবিষ্কার করুন।. ↩