আমার মনে আছে আমি প্রথমবার একটি ইনজেকশন মোল্ডিং মেশিন দেখেছিলাম। ম্যাজিক দেখার মতো মনে হলো! কিন্তু এই জাদুর আড়ালে লুকিয়ে আছে এক অতি সুক্ষ বিজ্ঞান।

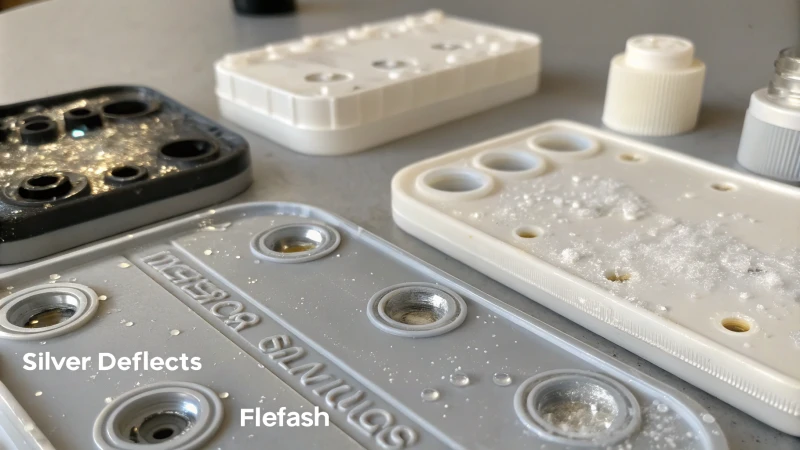

ছাঁচনির্মাণের সময় ভুলভাবে ইনজেকশন চাপ সেট করার ফলে প্রায়শই ফ্ল্যাশ, স্প্রে চিহ্ন, সিলভার স্ট্রিক, আকারের ত্রুটি এবং বুদবুদের মতো সমস্যা দেখা দেয়। এই ত্রুটিগুলি সমাপ্ত পণ্যের চেহারা, উপযোগিতা এবং শক্তি হ্রাস করে। গুণমান এবং শক্তি উল্লেখযোগ্যভাবে হ্রাস।

যখন আমি ইনজেকশন ছাঁচনির্মাণের সমস্যাগুলি স্মরণ করি, তখন আমার উত্পাদনের প্রথম বছরগুলির স্মৃতি মনে আসে। আমি তখন অদ্ভুত সমস্যার সাথে লড়াই করেছি। প্রতিটি ত্রুটি প্রক্রিয়া সম্পর্কে গুরুত্বপূর্ণ কিছু প্রকাশ করেছে। এই ত্রুটিগুলির কারণগুলি বোঝা লুকানো সত্য খুঁজে পাওয়ার মতো। এই গোপনীয়তা সত্যিই উত্পাদনের মান উন্নত করতে সাহায্য করে। আসুন প্রতিটি ত্রুটি অন্বেষণ করি এবং কীভাবে সেগুলি বন্ধ করা যায় তা শিখি। আমাদের কাজ শুধু সফল হবে না, আমাদের দক্ষতাও দেখাতে হবে।

অনুপযুক্ত চাপ ইনজেকশন ছাঁচনির্মাণ মধ্যে ফ্ল্যাশ কারণ.সত্য

ফ্ল্যাশ ঘটে যখন অতিরিক্ত উপাদান ছাঁচ থেকে বেরিয়ে যায়, প্রায়ই উচ্চ চাপের কারণে।

সিলভার রেখাগুলি ছাঁচনির্মাণে পণ্যের চেহারা উন্নত করে।মিথ্যা

সিলভার স্ট্রিকগুলি এমন ত্রুটি যা পণ্যের চাক্ষুষ গুণমানকে নেতিবাচকভাবে প্রভাবিত করে।

কিভাবে উচ্চ ইনজেকশন চাপ ফ্ল্যাশ এবং এর পরিণতি হতে পারে?

আপনি কি কখনও ভেবে দেখেছেন কিভাবে ইনজেকশন ছাঁচনির্মাণের ক্ষুদ্রতম বিবরণ আপনার চূড়ান্ত পণ্যের জন্য বড় সমস্যা সৃষ্টি করতে পারে?

উচ্চ ইনজেকশন চাপ প্লাস্টিককে ছাঁচের বিভাজন লাইনের উপর দিয়ে গলে যায়। যখন চাপ ছাঁচের ক্ল্যাম্পিং বলকে অতিক্রম করে তখন এটি ঘটে। এই প্রক্রিয়ার ফলে অসম প্রান্তগুলি। ছাঁটাই খরচ সত্যিই বৃদ্ধি.

কিভাবে ফ্ল্যাশ ফর্ম

আমার প্রথম শিল্পের দিনগুলিতে ফ্ল্যাশ একটি অবাঞ্ছিত বিস্ময়ের মতো উপস্থিত হয়েছিল। যখন ইনজেকশন চাপ ছাঁচে ক্ল্যাম্পিং বলকে অভিভূত করে তখন এটি লুকিয়ে পড়ে। এই চাপ ছোট ফাঁক দিয়ে প্লাস্টিক ধাক্কা. একটি আঁটসাঁট ঢাকনা ছাড়াই একটি স্টিমিং পাত্রকে ঢেকে রাখার চেষ্টা করার কথা কল্পনা করুন - বাষ্প যে কোনও জায়গায় চলে যায়।

চাক্ষুষ ত্রুটি এবং তাদের প্রভাব

| খুঁত | কারণ | প্রভাব |

|---|---|---|

| ফ্ল্যাশ | উচ্চ ইনজেকশন চাপ বাহিনী অতীত ছাঁচ প্রান্ত গলে. | অসম প্রান্ত, বর্ধিত পোস্ট-প্রসেসিং খরচ। |

| আকার নির্ভুলতা | উচ্চ ইনজেকশন চাপের কারণে পণ্যগুলি উদ্দিষ্ট মাত্রার বাইরে ফুলে যায়, যেমন একটি বেকিং ট্রেতে খুব বেশি ময়দা রাখার মতো। | অন্যান্য উপাদানের সাথে অনুপস্থিত, কার্যকারিতা প্রভাবিত করে। |

আকার নির্ভুলতা সঙ্গে সমস্যা

উচ্চ ইনজেকশন চাপ শুধুমাত্র চেহারা প্রভাবিত করে না; এটি আকার প্রভাবিত করে। অত্যধিক চাপ পণ্যগুলি তাদের উদ্দেশ্য মাত্রার বাইরে ফুলে যায়, যেমন একটি বেকিং ট্রেতে খুব বেশি ময়দা রাখার মতো। নিম্নচাপের বিপরীত প্রভাব রয়েছে, পণ্যটি আন্ডারফিলড রেখে।

- মাত্রিক বিচ্যুতি : ফ্ল্যাশ বা শর্ট শট ডিজাইন স্পেসিফিকেশনের বাইরে পণ্যের আকার পরিবর্তন করে।

- অসম সংকোচন : ভুল চাপ শীতল করার সময় গলিত সংকোচনকে প্রভাবিত করে, যা অসম মাত্রার দিকে পরিচালিত করে।

পণ্যের ভিতরে সমস্যা

অভ্যন্তরীণ ত্রুটিগুলি উল্লেখযোগ্য সমস্যা সৃষ্টি করে। আমি প্রায়ই সংকোচন চিহ্ন এবং বুদবুদ সঙ্গে মোকাবিলা. বলিরেখা বা বায়ু পকেটে না ফেলে একটি বেলুন ভর্তি করা পরিচিত মনে হয়।

- সংকোচন চিহ্ন : যখন পুরু অংশগুলি পর্যাপ্ত গলিত উপাদান পায় না তখন এইগুলি দেখা দেয়।

- ঢালাইয়ের চিহ্ন : অপর্যাপ্ত চাপের কারণে দুটি গলিত স্ট্রীম সঠিকভাবে একত্রিত না হলে ঘটে।

- বুদবুদ : দ্রুত বা ধীর গলিত প্রবাহের সময় আটকা পড়া বাতাস থেকে প্রদর্শিত হয়।

এই ত্রুটিগুলি উপলব্ধি করা অত্যন্ত গুরুত্বপূর্ণ ছিল। এই বোঝাপড়া আমার পদ্ধতি পরিবর্তন করেছে। ইনজেকশন মোল্ডিং 1 প্রক্রিয়াগুলিকে অপ্টিমাইজ করার জন্য অপরিহার্য

ফ্ল্যাশ ঘটে যখন ইনজেকশন চাপ ক্ল্যাম্পিং বল অতিক্রম করে।সত্য

উচ্চ চাপ বল প্লাস্টিক অতীত ছাঁচ প্রান্ত গলে, ফ্ল্যাশ ঘটাচ্ছে.

কম ইনজেকশন চাপ ফ্ল্যাশ ত্রুটি বাড়ে.মিথ্যা

অত্যধিক, কম নয়, ইনজেকশন চাপ থেকে ফ্ল্যাশ ফলাফল।

কেন সিলভার স্ট্রিকগুলি ছাঁচে তৈরি পণ্যগুলিতে প্রদর্শিত হয় এবং আমি কীভাবে তাদের প্রতিরোধ করতে পারি?

কখনও ভেবে দেখেছেন কেন সেই বিরক্তিকর রূপালী রেখাগুলি আপনার অন্যথায় নিশ্ছিদ্র ছাঁচে তৈরি আইটেমগুলিতে প্রদর্শিত হয়? এই রেখাগুলো অনেককে অবাক করে। তারা চিহ্ন রেখে যায় যেখানে অন্য সবকিছু নিখুঁত দেখায়। তারা সত্যিই আলাদা, তাই না? এই সমস্যাটি এমনকি সবচেয়ে দক্ষ কারিগরদেরও ধাঁধায় ফেলে দেয়।

ইঞ্জেকশনের সময় ভুল চাপের কারণে ঢালাই আইটেমগুলিতে সিলভার লাইনগুলি ঘটে। এটি গলিত প্লাস্টিকের মধ্যে বায়ু আটকায় বা আর্দ্রতা বাষ্পীভূত করে। ইনজেকশন গতি, চাপ এবং ছাঁচের তাপমাত্রা সামঞ্জস্য করা সত্যিই এই লাইনগুলিকে থামিয়ে দেয়।

সিলভার স্ট্রীকগুলি কীভাবে তৈরি হয় তা বোঝা

আমি ঢালাই পণ্যে রূপালী রেখার সাথে আমার প্রথম মুখোমুখি হওয়ার কথা মনে করি। এটা সত্যিই হতাশাজনক ছিল! এই স্প্ল্যাশ চিহ্নগুলি উপস্থিত হয় যখন বায়ু বা আর্দ্রতা 2 ইনজেকশনের সময় প্লাস্টিকের মধ্যে আটকে যায়। পণ্য ঠান্ডা হওয়ার সাথে সাথে এই আটকে থাকা উপাদানগুলি দৃশ্যমান রেখা বা দাগ ফেলে যায়।

সিলভার স্ট্রিক এর কারণ

- উচ্চ ইনজেকশনের চাপ: খুব দ্রুত গলে যাওয়া বাতাসকে আটকে রাখে, যেমন অত্যধিক চাপ ফ্ল্যাশ গঠনের ৩ ।

- কম ইনজেকশনের চাপ: পর্যাপ্ত চাপ না হলে ছাঁচের কিছু অংশ অতিরিক্ত গরম হয়ে যায়, যার ফলে আর্দ্রতা বাষ্পীভূত হয়ে যায় এবং দাগ পড়ে যায়।

| কারণ | বর্ণনা |

|---|---|

| উচ্চ ইনজেকশন গতি | দ্রুত প্রবাহের কারণে বাতাস আটকে যায় |

| কম ইনজেকশন গতি | আর্দ্রতা বাষ্পীভবন ঘটায় |

| ছাঁচের তাপমাত্রা | অসামঞ্জস্যপূর্ণ তাপমাত্রা বাতাস/আর্দ্রতাকে আটকে রাখে |

প্রতিরোধ কৌশল

- ইনজেকশনের চাপ এবং গতি অপ্টিমাইজ করুন: এগুলিকে ভারসাম্য বজায় রাখা জটিল স্প্রে প্যাটার্নের 4 ।

- ছাঁচের তাপমাত্রা নিয়ন্ত্রণ করুন: তাপমাত্রা বজায় রাখা এমনকি স্থানীয় সমস্যাগুলি প্রতিরোধ করে।

- সঠিক ছাঁচ ডিজাইন: বায়ু নির্গমনের বৈশিষ্ট্যগুলি সত্যিই ত্রুটি গঠন কমাতে সাহায্য করে।

পণ্যের গুণমানের উপর প্রভাব

রূপালী রেখাগুলি পণ্যের চেহারা নষ্ট করে, তাদের কম মূল্যবান বলে মনে করে। শিল্পে যেখানে চেহারা প্রধান, যেমন কনজিউমার ইলেকট্রনিক্স, এই রেখাগুলি অপসারণ করা গুরুত্বপূর্ণ। তাদের কারণগুলি বুঝতে এবং পরিবর্তন করার মাধ্যমে, আমি পণ্যের গুণমান সত্যিই উন্নত হতে দেখেছি।

যারা চেহারার ত্রুটিগুলি মোকাবেলা করার বিষয়ে আরও জানতে চান তাদের জন্য, মাত্রিক নির্ভুলতা কৌশলগুলি 5 । নকশা, প্রক্রিয়াকরণ শর্তাবলী, এবং উপাদান পছন্দ সহ একটি সম্পূর্ণ পদ্ধতির প্রয়োজন। এটি করা ত্রুটিগুলি হ্রাস করে এবং নির্ভরযোগ্যতা এবং বাজারের গ্রহণযোগ্যতা উভয়ই উন্নত করে। আমাদের শিল্পে মসৃণ উৎপাদন এবং প্রতিযোগিতামূলক থাকার জন্য এটি অপরিহার্য।

উচ্চ ইনজেকশনের গতি রূপালী রেখা সৃষ্টি করে।সত্য

দ্রুত প্রবাহ বাতাসকে আটকে রাখে, শীতল হওয়ার সময় রূপালী রেখা তৈরি করে।

সঠিক ছাঁচ নকশা সমস্ত রূপালী রেখাকে দূর করে।মিথ্যা

ছাঁচ নকশা হ্রাস কিন্তু সম্পূর্ণরূপে streaks মুছে ফেলা হয় না.

কিভাবে চাপের তারতম্য মাত্রিক বিচ্যুতি ঘটায়?

কখনও ভেবেছেন কেন কিছু পণ্য একসাথে ভাল কাজ করে না বা আপনার প্রত্যাশার মতো সুন্দর দেখায়? চাপের পরিবর্তন প্রায়ই এই সমস্যা সৃষ্টি করে।

চাপের পরিবর্তনগুলি আসলেই একটি উপাদানের আকার বা আকৃতিকে তার আসল নকশা থেকে পরিবর্তন করে। এই সমাবেশ আপ জগাখিচুড়ি. চেহারাও ক্ষতিগ্রস্থ হয়। কর্মক্ষমতা হ্রাস পায়, বিশেষ করে ঢালাই আইটেমগুলিতে।

মাত্রিক বিচ্যুতির কারণ

মাত্রিক বিচ্যুতিগুলি প্রায়শই ইনজেকশন ছাঁচনির্মাণের মতো প্রক্রিয়ার সময় চাপের ভিন্নতা 6 উচ্চ চাপের ফলে ফ্ল্যাশ হতে পারে, যেখানে ছাঁচ থেকে অতিরিক্ত উপাদান উপচে পড়ে, কাঙ্খিত আকারের বাইরে অবাঞ্ছিত এক্সটেনশন তৈরি করে। বিপরীতভাবে, নিম্নচাপের ফলে ছোট শট হতে পারে, যেখানে অপর্যাপ্ত উপাদান ছাঁচকে পূর্ণ করে, যার ফলে পণ্যের মাত্রা ছোট হয়।

চেহারা ত্রুটি

| ত্রুটির ধরন | কারণ | প্রভাব |

|---|---|---|

| ফ্ল্যাশ (ওভারফ্লো) | অতিরিক্ত চাপ উপাদান ওভারফ্লো ঘটাচ্ছে | অসম প্রান্ত, বর্ধিত ছাঁটাই খরচ |

| সিলভার স্ট্রীকস | দ্রুত প্রবাহের কারণে বাতাস গলে মিশে যায় | পণ্য চেহারা গুণমান হ্রাস |

এই ত্রুটিগুলি একটি প্রকল্পের সময় স্পষ্টভাবে প্রদর্শিত হয়েছিল যখন ইলেকট্রনিক কেসিংগুলিতে রূপার রেখাগুলি উপস্থিত হয়েছিল। তারা নিখুঁত পৃষ্ঠতল হওয়া উচিত ছিল কি দাগ মত লাগছিল.

মাত্রিক নির্ভুলতা ত্রুটি

উচ্চ ইনজেকশন চাপ ফ্ল্যাশ সৃষ্টি করতে পারে যা ডিজাইনের সীমা ভঙ্গ করতে পারে, যখন কম চাপ অংশগুলিকে আন্ডারফিল করে দেয়। উভয় পরিস্থিতির ফলে মাত্রিক বিচ্যুতি ঘটে যা পণ্য সমাবেশ 7 এবং কার্যকারিতাকে বাধা দেয়।

অসম সংকোচন

অনুপযুক্ত চাপ সংকোচন প্রভাবিত করে। উচ্চ চাপ পণ্য জুড়ে সংকোচনের হারকে পরিবর্তন করে, যখন নিম্নচাপ ঘন এলাকায় সংকোচনের চিহ্ন সৃষ্টি করতে পারে। এই বিকৃতি ফিট এবং ভিজ্যুয়াল গুণমান উভয়কেই প্রভাবিত করে।

অভ্যন্তরীণ গুণমান উদ্বেগ

চাপের ভিন্নতা শুধুমাত্র বাহ্যিক চেহারাই নয়, অভ্যন্তরীণ গুণমানকেও প্রভাবিত করে:

- সংকোচনের চিহ্ন: অপর্যাপ্ত চাপ অসম পৃষ্ঠের দিকে নিয়ে যায় এবং শক্তি হ্রাস করে।

- ঢালাইয়ের চিহ্ন: নিম্নচাপ দুর্বল ফিউশন ঘটায় যেখানে একাধিক গলে যায়, কাঠামো দুর্বল হয়।

- বুদবুদ: নিম্ন এবং উচ্চ উভয় চাপই উপাদানের মধ্যে বায়ু আটকাতে পারে, ঘনত্ব এবং অখণ্ডতার সাথে আপস করে।

এই বিষয়গুলি বোঝার ফলে ডিজাইন এবং উত্পাদন প্রক্রিয়া উন্নত করতে সাহায্য করে, উচ্চ-মানের প্লাস্টিক পণ্যগুলি 8 . প্রতিটি প্রকল্প এই অদেখা শক্তির ভবিষ্যদ্বাণী এবং মোকাবেলা সম্পর্কে মূল্যবান পাঠ শেখায় যা ডিজাইনগুলিকে নষ্ট করতে পারে।

উচ্চ চাপ ঢালাই পণ্য ফ্ল্যাশ কারণ.সত্য

অতিরিক্ত চাপ উপাদান ওভারফ্লো বাড়ে, ফ্ল্যাশ তৈরি.

নিম্নচাপের ফলে পণ্যের মাত্রা বড় হয়।মিথ্যা

নিম্নচাপ আন্ডারফিলিং সৃষ্টি করে, যার ফলে ছোট মাত্রা হয়।

কেন ইনজেকশন ছাঁচনির্মাণে ঢালাইয়ের চিহ্ন তৈরি হয় এবং তাদের প্রভাব কী?

প্লাস্টিকের আইটেমগুলিতে কেন সেই বিরক্তিকর লাইনগুলি দেখায় সে সম্পর্কে আগ্রহী? এই লাইনগুলি নিছক পৃষ্ঠের সমস্যা নয়!

ইনজেকশন ছাঁচনির্মাণে ঢালাইয়ের চিহ্ন দেখা যায়। গলিত প্লাস্টিকের বিভিন্ন প্রবাহের ফ্রন্টগুলি ছাঁচের গহ্বরে মিলিত হয়। প্লাস্টিক সম্পূর্ণরূপে বন্ধন না. এর ফলে দৃশ্যমান লাইনগুলি দেখা যায় যা চূড়ান্ত পণ্যের চেহারাকে দুর্বল ও নষ্ট করে দেয়।

ঢালাই চিহ্ন গঠন

ওহ, ঢালাই চিহ্ন! যে কেউ ইনজেকশন ছাঁচনির্মাণ নিয়ে কাজ করেন তিনি জানেন যে এটি একটি গুরুত্বপূর্ণ ইভেন্টের আগে একটি খারাপ চুল কাটার মতো অবাঞ্ছিত। প্রবাহিত প্লাস্টিক সম্পূর্ণরূপে যোগ না হলে এই চিহ্নগুলি উপস্থিত হয়। তাপমাত্রা বা চাপ সঠিক না হলে এটি সাধারণত ঘটে। তেল এবং জল মেশানো কল্পনা করুন; নিখুঁত শর্ত ছাড়া, তারা পুরোপুরি যোগদান করবে না। যখন ইনজেকশনের গতি সঠিকভাবে সেট করা হয় না বা ছাঁচের তাপমাত্রা সামান্য খুব কম হয় তখন আমি এটি ঘটতে দেখেছি।

ইনজেকশন ছাঁচনির্মাণে, ঢালাই চিহ্ন 9 ঘটে যখন গলিত প্লাস্টিকের বিভিন্ন প্রবাহ গহ্বরের মধ্যে মিলিত হয়। যদি তাপমাত্রা এবং চাপের অবস্থা অনুকূল না হয়, তাহলে এই প্রবাহগুলি সঠিকভাবে ফিউজ নাও হতে পারে, একটি দৃশ্যমান রেখা রেখে।

| ফ্যাক্টর | ঝালাই চিহ্নের উপর প্রভাব |

|---|---|

| ইনজেকশন গতি | ধীর গতি অপর্যাপ্ত ফিউশন হতে পারে। |

| ছাঁচের তাপমাত্রা | নিম্ন তাপমাত্রা সঠিক ফিউশন প্রতিরোধ করে। |

পণ্যের গুণমানের উপর প্রভাব

ঝালাই চিহ্ন একটি সফল উত্পাদন রান নষ্ট করতে পারে. তারা দুর্বল দাগ তৈরি করে, অংশগুলি ভেঙে যাওয়ার সম্ভাবনা তৈরি করে। এটি এমন কিছু নয় যা আপনি চান, বিশেষ করে গাড়ির উপাদানগুলির মতো গুরুত্বপূর্ণ অংশগুলিতে৷ হাইওয়েতে ড্রাইভিং এবং স্টিয়ারিং হুইলটি যতটা উচিত তার চেয়ে বেশি নড়াচড়া অনুভব করা। এটা সত্যিই ভাল না.

- শক্তি হ্রাস : দুর্বল পয়েন্ট হিসাবে, ঢালাই চিহ্নগুলি ছাঁচ করা অংশগুলির কাঠামোগত অখণ্ডতা হ্রাস করতে পারে। স্বয়ংচালিত যন্ত্রাংশের মতো উপাদানগুলির জন্য, এই দুর্বলতা চাপের অধীনে অকাল ব্যর্থতার দিকে নিয়ে যেতে পারে।

- নান্দনিক উদ্বেগ : কনজিউমার ইলেকট্রনিক্স হাউজিং এর মত পণ্যের নিশ্ছিদ্র ফিনিশিং প্রয়োজন। ঢালাই চিহ্ন চেহারা আপস করে, উচ্চ-শেষ অ্যাপ্লিকেশনের জন্য তাদের অগ্রহণযোগ্য করে তোলে।

- বর্ধিত উত্পাদন খরচ : এই সমস্যাগুলি সংশোধন করার অর্থ হল আরও সামঞ্জস্য, দীর্ঘ উত্পাদন সময় এবং আরও সংস্থান ব্যবহার করা।

ঢালাই চিহ্নের সমস্যাগুলিকে সম্বোধন করার জন্য প্রক্রিয়া সমন্বয় 10 , যার ফলে চক্রের সময় এবং সম্পদের ব্যবহার বৃদ্ধি পায়।

ঢালাই চিহ্ন ঠিকানা

সুতরাং, কিভাবে আমরা এই বিরক্তিকর জোড় চিহ্ন অপসারণ করব? এটি অপ্টিমাইজেশান জড়িত:

- অপ্টিমাইজ ইনজেকশন প্যারামিটার : গতি এবং চাপ সামঞ্জস্য করা গলিত প্রবাহের আরও ভাল ফিউশন নিশ্চিত করে।

- ছাঁচের তাপমাত্রা নিয়ন্ত্রণ করুন : একটি উপযুক্ত ছাঁচের তাপমাত্রা বজায় রাখা ফ্লো ফ্রন্টগুলির মধ্যে আরও ভাল বন্ধনকে উৎসাহিত করে।

- অংশের নকশা পরিবর্তন করুন : একাধিক ফ্লো ফ্রন্ট এড়াতে ওয়েল্ড লাইনে অনেকখানি কমিয়ে দেওয়ার জন্য এলাকাগুলিকে পুনরায় ডিজাইন করা।

আপনি যেখানে গেট স্থাপন করবেন তা সামঞ্জস্য করা বা ফ্লো চ্যানেল যোগ করা খুব কার্যকর।

যারা এই বিষয়ে আগ্রহী তাদের জন্য, অনেক বিস্তারিত গাইড রয়েছে যা ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াকে পরিমার্জিত করার এবং কার্যকরভাবে ঢালাই চিহ্নগুলি এড়ানোর জন্য আরও অন্তর্দৃষ্টি প্রদান করে। ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া অপ্টিমাইজেশানে গভীরতার নির্দেশিকা 11 পরীক্ষা করা

উচ্চ ইনজেকশন গতির কারণে ঢালাই চিহ্ন তৈরি হয়।মিথ্যা

কম ইনজেকশন গতি থেকে ঢালাই চিহ্ন তৈরি হয় যা অপর্যাপ্ত ফিউশন ঘটায়।

ছাঁচের তাপমাত্রা জোড় চিহ্ন গঠনকে প্রভাবিত করে।সত্য

নিম্ন ছাঁচের তাপমাত্রা সঠিক ফিউশন প্রতিরোধ করে, যার ফলে জোড়ের চিহ্ন তৈরি হয়।

উপসংহার

ছাঁচনির্মাণে অনুপযুক্ত ইনজেকশন চাপ ফ্ল্যাশ, সিলভার স্ট্রিক এবং আকারের ভুলের মতো ত্রুটির কারণ হতে পারে, যা পণ্যের গুণমানকে প্রভাবিত করে এবং উৎপাদন খরচ বাড়ায়।

-

কার্যকরভাবে চাপ পরিচালনা করে ছাঁচনির্মাণ দক্ষতা এবং পণ্যের গুণমান বাড়ানোর পদ্ধতি সম্পর্কে জানুন। ↩

-

প্লাস্টিক ইনজেকশন ছাঁচনির্মাণে বায়ু আটকানোর বিশদ কারণগুলি অন্বেষণ করুন, ত্রুটি প্রতিরোধ বোঝার জন্য গুরুত্বপূর্ণ। ↩

-

জানুন কিভাবে অত্যধিক ইনজেকশন চাপ ফ্ল্যাশের দিকে পরিচালিত করে, একটি সাধারণ ছাঁচনির্মাণ ত্রুটি পণ্যের গুণমানকে প্রভাবিত করে। ↩

-

স্প্রে প্যাটার্ন প্রতিরোধ করার কৌশল আবিষ্কার করুন, ছাঁচে তৈরি পণ্যগুলিতে উচ্চতর পৃষ্ঠের গুণমান নিশ্চিত করুন। ↩

-

মাত্রিক নির্ভুলতা ত্রুটির জন্য সমাধান বুঝুন, ঢালাই অংশের নির্ভুলতা এবং ফিট বাড়ানো। ↩

-

বিভিন্ন চাপের মাত্রা কিভাবে মাত্রিক নির্ভুলতা এবং পণ্যের গুণমানকে প্রভাবিত করে সে সম্পর্কে বিস্তারিত অন্তর্দৃষ্টি অন্বেষণ করুন। ↩

-

সমাবেশের সময় ডাইমেনশনাল বিচ্যুতিগুলি যে চ্যালেঞ্জগুলি তৈরি করে এবং কীভাবে তারা পণ্যের কার্যকারিতা ব্যাহত করতে পারে সে সম্পর্কে জানুন। ↩

-

চাপ-সম্পর্কিত ত্রুটিগুলি মোকাবেলা করে প্লাস্টিক পণ্যের গুণমান বাড়ানোর জন্য ব্যবহারিক টিপস পান। ↩

-

ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়া চলাকালীন কীভাবে ঢালাই চিহ্ন তৈরি হয় তার প্রযুক্তিগত বিশদটি বুঝুন। ↩

-

নির্দিষ্ট পরামিতি সামঞ্জস্য সম্পর্কে জানুন যা জোড় লাইন গঠন কমিয়ে দিতে পারে। ↩

-

ত্রুটিগুলি কমাতে ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়াগুলিকে উন্নত করার জন্য ব্যাপক কৌশলগুলি অন্বেষণ করুন। ↩